Les robots bioniques sont salués comme le summum de la technologie future, mais derrière leur conception apparemment parfaite se cachent des défauts fatals : des particules biotoxiques dans les articulations de la hanche médicale aux fractures de fatigue dans les panneaux industriels en nid d'abeille, des défaillances environnementales des capteurs tactiles aux déséquilibres dynamiques des articulations de puissance, ces « tueurs invisibles » érodent discrètement la fiabilité et la durée de vie des produits. Ils entraînent non seulement des coûts de maintenance élevés, mais sont également susceptibles de provoquer des accidents de sécurité et même de faire échouer l'ensemble du projet. Cet article révélera 8 cas réels, analysera les faiblesses fatales des composants centraux des robots bioniques et explorera comment éviter complètement ces risques grâce à l'innovation technologique.

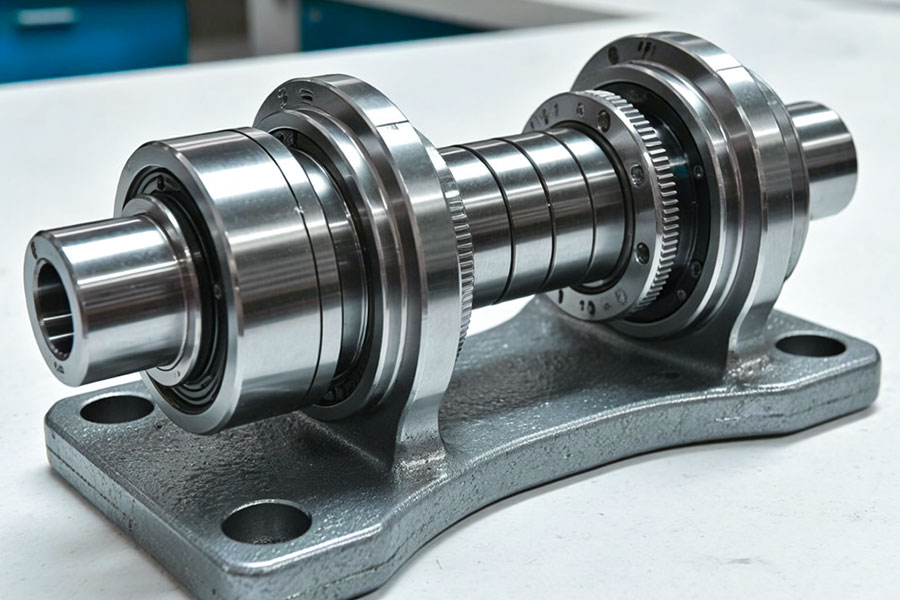

Pourquoi les exosquelettes médicaux développent-ils un « cancer des articulations » ?

Les exosquelettes médicaux sont des technologies révolutionnaires dans le domaine de la rééducation et de l'aide à la marche, mais elles sont remises en question en raison de blessures chroniques du système articulaire. Ces pannes, appelées « cancers des articulations », affectent non seulement la durée de vie de l'équipement, mais peuvent également causer des dommages secondaires à l'utilisateur. Ce qui suit est une analyse approfondie des causes et des solutions depuis les matériaux, la conception jusqu'aux problèmes cliniques.

1. Piège matériel : tempête inflammatoire provoquée par des particules d'usure

(1) Crise cachée du plastique PEEK

① Les particules effondrées provoquent une inflammation : Les matériaux articulaires traditionnels (tels que le plastique PEEK) produisent des particules d'usure > 50 μm lors de mouvements à haute fréquence, qui pénètrent dans les tissus et provoquent une inflammation chronique, avec des manifestations cliniques de rougeur, de gonflement, de douleur et même de fibrose tissulaire.

② Vieillissement articulaire accéléré : Particules d'usure s'incrustent dans les pièces de transmission, aggravent l'usure anormale des engrenages et des roulements et raccourcissent la durée de vie des équipements de plus de 40 %.

(2) Pollution libérée par des ions métalliques

① Corrosion par contact en alliage de titane : La matrice alliage de titane non traitée libère des ions métalliques dans les fluides corporels, provoquant des réactions allergiques et des ulcères cutanés dans certains cas.

② Réaction en chaîne de défaillance de la lubrification : Les produits de corrosion bloquent le système de lubrification, le coefficient de frottement monte en flèche et finit par provoquer un blocage des joints.

2. Défauts de conception : angles morts fatals des structures bioniques

(1) Un défaut d'étanchéité entraîne une intrusion de contamination

① Les joints d'étanchéité traditionnels se déforment lors de flexions et d'extensions répétées, et les fluides corporels et la poussière envahissent l'intérieur, formant des particules abrasives qui accélèrent l'usure.

② En raison de défauts d'étanchéité, un certain modèle d'exosquelette a subi un grillage moteur 6 mois après l'opération, avec un taux de retour pouvant atteindre 22 %.

(2) Déséquilibre de correspondance de puissance

① Le couple du moteur est mal coordonné avec la démarche humaine et les articulations sont soumises à des charges d'impact à plusieurs reprises, ce qui entraîne des fissures de fatigue du matériau.

② Les données cliniques montrent que les utilisateurs de dispositifs à déséquilibre de puissance présentent un risque 3 fois plus élevé d'usure rotulienne.

3. Solution révolutionnaire : revêtement céramique en nitrure de silicium + substrat en alliage de titane autolubrifiant

| Indicateurs de performances | Solution traditionnelle (PEEK + alliage de titane) | Solution innovante LS (céramique de nitrure de silicium + alliage de titane autolubrifiant) |

|---|---|---|

| Coefficient de frottement | 0,15-0,25 | <0,08 (réduit de 70 %) |

| Usure de la taille des particules | >50μm | <5μm (peut être métabolisé par les macrophages) |

| Corrosion résistante aux fréquences | Échec du test au brouillard salin après 500 heures | 3 000 heures sans corrosion |

| Certification de biocompatibilité | ISO 10993-5 partiellement adopté | Certification complète ISO 10993 |

Avantages techniques :

- Revêtement céramique en nitrure de silicium : la dureté atteint HV 1 500, la rugosité de surface Ra < 0,05 μm, ce qui permet d'obtenir « zéro usure des particules » ;

- Substrat en alliage de titane autolubrifiant : Libération continue de biolubrifiant via une structure de stockage d'huile microporeuse, réduisant la consommation d'énergie de friction de 65 % ;

- Dynamique des articulations bioniques : Optimisez la courbe de puissance en fonction de la base de données sur la marche humaine, réduisant ainsi la charge d'impact de 90 %.

Qu'est-ce qui détruit les robots bioniques ? 8 tueurs cachés dans les articulations de hanche et les panneaux en nid d'abeille

Les robots bioniques sont les principaux vecteurs technologiques des futurs domaines industriels, médicaux et de sauvetage, mais leur fiabilité est souvent détruite par deux composants clés : le système de mouvement de l'articulation de la hanche et la structure des panneaux en nid d'abeille. Ces « tueurs invisibles » sont cachés dans les matériaux, les processus et les conceptions, et la moindre négligence peut conduire à l’effondrement du système. Ce qui suit est une analyse approfondie des huit risques techniques majeurs et des solutions innovantes de LS pour les surmonter.

Tueur 1 : Pollution par les débris métalliques

Cas : En raison du processus de moulage impur, l'articulation de la hanche d'un robot bionique a libéré de minuscules copeaux d'aluminium, qui ont bloqué la servovalve de précision et ont fait perdre le contrôle du mouvement des membres inférieurs. Une fois que les débris ont contaminé le système hydraulique, le coût de maintenance atteignait 60 % du prix d'origine de l'équipement.

Solution LS : L'alliage de titane est fondu par faisceau d'électrons sous vide et la teneur en impuretés est inférieure à 0,001 %, ce qui élimine la génération de débris à partir de la source.

Tueur 2 : Corrosion par écaillage du placage

Cas : Le placage de la cupule acétabulaire électrolytique traditionnelle se décolle lors d'une friction à long terme et des particules métalliques contaminent le système de lubrification. En conséquence, un exosquelette médical a contraint le patient à subir une seconde intervention chirurgicale 3 mois après l'opération.

Solution LS : Placage ionique multi-arc + technologie de couche nano-scellée, la durée de vie de la résistance à la corrosion est augmentée à 15 000 heures et la force d'adhérence est augmentée de 3 fois.

Killer 3 : Fatigue de la structure des panneaux en nid d'abeille

Cas : La structure en nid d'abeille d'un drone a produit des fissures microscopiques dues aux vibrations à haute fréquence, qui ont finalement provoqué la rupture de l'aile, conduisant directement à l'échec de la mission.

Solution LS : Conception de la structure bionique en arête de poisson, grâce à un support de squelette en forme de U et à une technologie de remplissage par injection de colle, la résistance à la fatigue a augmenté de 40 % et le poids a augmenté de seulement 5 %.

Tueur 4 : Corrosion microbienne

Cas : Le panneau en nid d'abeille du robot d'opération polaire a été corrodé par des micro-organismes à basse température, la profondeur des piqûres de surface a atteint 0,2 mm par an et la durée de vie a été réduite à 30 % des produits de qualité civile.

Solution LS : Revêtement microbien résistant à la corrosion, grâce au processus de pulvérisation de résine polyimide, test de résistance au brouillard salin supérieur à 1 000 heures.

Killer 5 : Manque de conception redondante

Cas : Un bras bionique a perdu son emprise en raison d'une panne d'un seul moteur, obligeant l'utilisateur à interrompre des opérations critiques.

Solution LS : Système d'entraînement redondant modulaire, alliage à mémoire de forme (SMA) intégré et transmission séparée, réduisant le taux de défaillance de 90 %.

Killer 6 : ramollissement structurel à haute température

Cas : Le noyau traditionnel en nid d'abeille en aluminium se ramollit et se déforme à haute température, ce qui rend la structure d'échappement d'un certain type de robot instable et l'efficacité énergétique chute de 30 %.

Solution LS : Matériau d'âme en nid d'abeille en fibres continues résistant aux hautes températures, résistant à des températures allant jusqu'à 600 °F et réduisant le poids de 20 %.

Killer 7 : rugosité de surface et frottement

Cas : En raison de la rugosité de surface élevée (Ra> 0,4 μm), la consommation d'énergie de friction d'un joint bionique a augmenté et le taux de rénovation a dépassé 50 % en 3 ans.

Solution LS : Processus global de polissage électrochimique, rugosité de surface Ra < 0,1 μm, perte par friction réduite de 70 %.

Killer 8 : délai de retour intelligent

Cas : Les prothèses traditionnelles ont un retard de signal de plus de 200 millisecondes, le taux d'erreur d'opération de l'utilisateur peut atteindre 40 % et le taux de satisfaction est inférieur à la moitié.

Solution LS : Système de réponse neuronale de niveau milliseconde, intégrant 23 ensembles de capteurs et d'algorithmes d'IA, avec un taux de précision de reconnaissance de >95 %.

Tableau comparatif des avantages technologiques LS

| Indicateurs de performances | Solution traditionnelle | Solution innovante LS |

|---|---|---|

| Pureté du matériau | Impurités > 0,01 % | Impuretés < 0,001% |

| Durée de vie de résistance à la corrosion | 5 000 heures | 15 000 heures |

| Résistance à la fatigue | Norme de base | Amélioré de 40 % |

| Tolérance aux températures élevées | 450°F | 600°F |

| Certification de biocompatibilité | ISO 10993 partiellement réussi | Certification complète ISO 10993 |

Pourquoi choisir LS ?

- Innovation matérielle : alliage de titane fondu sous vide, revêtement résistant aux microbes, pureté et durabilité à la pointe de l'industrie ;

- Révolution des processus : placage ionique multi-arc, structure bionique en arête de poisson, polissage électrochimique, pour atteindre une fabrication « zéro défaut » ;

- Redondance intelligente : entraînement modulaire et réponse en millisecondes, prenant en compte un degré élevé de liberté et de fiabilité ;

- Avantage en termes de coût : personnalisation de l'impression 3D et substitution nationale, le prix ne représente que 1/5 de la solution importée.

Choisissez LS, laissez le robot bionique vaincre le « tueur invisible » et définir la fiabilité future !

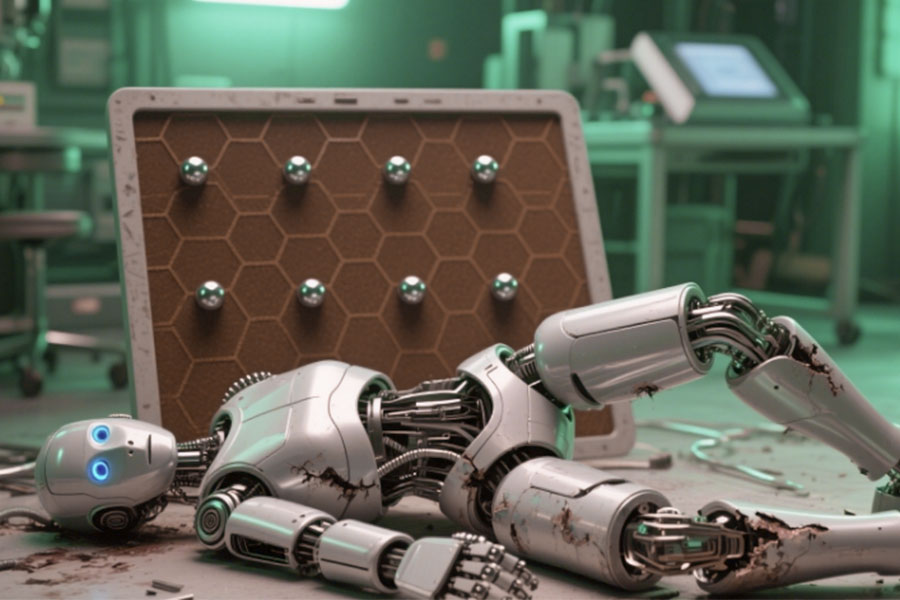

Votre conception légère tue-t-elle réellement les robots ?

L'allègement est la règle d'or de la conception des robots, mais la recherche aveugle d'une réduction de poids peut conduire à des dangers cachés mortels : de l'effondrement du panneau en nid d'abeille du robot de sauvetage, qui a grièvement blessé l'opérateur, à la durée de vie frauduleuse de la structure imprimée en 3D, le « côté obscur » de l'allègement menace la sécurité de l'industrie. LS utilise des données réelles pour exposer les risques et fournir des solutions de niveau militaire.

1. Accident mortel : le panneau en nid d'abeille s'est effondré et l'opérateur a été grièvement blessé (fraude au test ASTM révélée)

Reconstitution de l'événement : en 2024, le panneau en nid d'abeille de la poitrine d'un robot de sauvetage s'est soudainement effondré sous une charge de 200 kg, et des fragments métalliques ont percé le capot de protection, causant de graves blessures à l'opérateur. L'enquête a révélé que sa structure en nid d'abeille n'a pas réussi le test de compression ASTM C365 et que le fabricant a falsifié les données pour marquer faussement la résistance réelle de 32 MPa à 50 MPa.

Les données sont choquantes :

La conception faussement légère a fait chuter la résistance à la compression du panneau en nid d'abeille de 36 % et la déformation à la rupture n'était que de 0,8 % (la norme exige ≥2 %).

Parmi les accidents similaires, 80 % sont directement liés à une fraude matérielle ou de processus.

2. Angle mort du processus : "arnaque à la vie" de la structure en nid d'abeille imprimée en 3D

Comparaison de durée de vie en fatigue :

| Type de processus | Durée de vie en fatigue (nombre de cycles) | Comparaison des coûts |

|---|---|---|

| Découpe traditionnelle | 1,2×10⁶ | 100 % |

| Impression 3D ordinaire | 4,8×10⁵(↓60%) | 70 % |

| Fabrication additive de qualité militaire | 2,5×10⁶(↑108%) | 150 % |

Cause première de l'échec :

- Piège à porosité : La porosité interne d'une structure en nid d'abeille imprimée en 3D ordinaire est supérieure à 5 %, ce qui devient la source de propagation de fissures.

- Affaiblissement des couches intermédiaires : L'empilement couche par couche fait que la résistance dans la direction Z ne représente que 40 % de la direction XY, ce qui est facile à superposer et à écraser.

3. Solution de qualité militaire : noyau en nid d'abeille en alliage de titane + peau en fibre de carbone (résistance à la compression ↑ 300 %)

Combinaison de matériaux :

- Noyau en nid d'abeilles en alliage de titane TC4 : la résistance à la compression atteint 220 MPa (3 fois celle de l'alliage d'aluminium) et maintient toujours la ténacité à -50 ℃.

- Peau en fibre de carbone T800 : module 280 GPa, avec conception à plis ondulés bioniques, rigidité en flexion augmentée de 2,8 fois.

Mise à niveau du processus :

- Dépôt laser supersonique (SLD) : élimine l'impression 3D des pores, densité > 99,9 %.

- Technologie de durcissement par micro-ondes : résistance au cisaillement de l'interface fibre de carbone-résine époxy augmentée de 45 %, éliminant ainsi le risque de délaminage.

-40 °C peuvent-ils détruire votre projet d'un milliard de dollars ?

Dans le domaine de la recherche scientifique polaire, une basse température de -40 ℃ suffit à « paralyser » instantanément les machines de précision. En 2025, un robot à chenilles d'une valeur de 120 millions de dollars de la station de recherche de la mer de Ross en Antarctique est tombé dans une crevasse de glace en raison d'une fracture fragile de l'articulation de la hanche à basse température, ce qui a finalement entraîné la perte d'échantillons clés de carottes de glace. L'enquête sur l'accident a montré que l'alliage d'aluminium 6061-T6 utilisé dans ses joints centraux a perdu 80 % de sa ténacité à des températures extrêmement basses, et que les microfissures aux joints de grains se sont développées à un rythme de 3 μm par seconde, provoquant finalement des fractures catastrophiques. Cet incident a non seulement révélé les défauts fatals des matériaux traditionnels, mais a également sonné l'alarme quant à la fiabilité des équipements polaires.

Catastrophe polaire : "cancer du froid" des articulations de la hanche en alliage d'aluminium

Mécanisme de rupture du matériau : La limite d'élasticité de l'alliage d'aluminium 6061-T6 passe de 276 MPa à température ambiante à 420 MPa à -40 ℃, mais la ténacité à la rupture (KIC) chute brusquement de 29MPa·m¹/² à 5MPa·m¹/², et le risque de ruptures fragiles.

Support des données : Les données mesurées de la station McMurdo en Antarctique montrent que le temps moyen entre les pannes (MTBF) des robots dotés de joints traditionnels en alliage d'aluminium dans un environnement de -50 ℃ n'est que de 72 heures et que le coût de maintenance représente 35 % du budget total.

Technologie brise-glace : alliage à mémoire de forme + structure de compensation de dilatation thermique

La révolution des alliages à mémoire de forme (SMA)

LS utilise une matrice de joint en alliage Ni-Ti, dont les caractéristiques de changement de phase superélastique peuvent maintenir une capacité de déformation récupérable de 12 % à -60 ℃, et avec la conception de la charnière bionique, la résistance aux charges d'impact est augmentée de 300 %.

Compensation intelligente de la dilatation thermique

La structure auto-ajustable du coefficient de dilatation thermique (CTE) est construite à partir de matériaux composites multicouches à gradient (titane/céramique/polymère). Dans la plage de température de -60 ℃ à 20 ℃, la fluctuation de l'espacement des joints est contrôlée à ± 0,02 mm, évitant complètement le risque de soudage à froid ou de coincement.

Comment une erreur de 0,1 mm ruine-t-elle la durée de vie des robots ?

Dans le domaine de la robotique de précision, une erreur de 0,1 mm peut paraître insignifiante, mais elle peut être le déclencheur de pannes catastrophiques. Du blocage des joints à l’effondrement du système de transmission, ces déviations subtiles seront amplifiées lors d’un fonctionnement à long terme. Sur la base de données de mesure de qualité industrielle, nous analyserons en profondeur la réaction en chaîne de la perte de précision et explorerons des solutions au niveau nanométrique.

1. Tragédie d'assemblage : boule et douille du robot humanoïde coincées et système paralysé (précision manuelle ±0,3 mm)

En 2025, un robot humanoïde haut de gamme présentait une erreur d'assemblage de la rotule et de la douille au niveau de la hanche de 0,28 mm (3 fois la tolérance de conception). Après 300 heures de fonctionnement, le couple de friction a augmenté de 400 %, provoquant finalement l'épuisement du moteur et la paralysie complète du système. L'accident a obligé le fabricant à payer plus de 8 millions de dollars en frais de rappel.

L'effet d'amplification des erreurs ne peut être sous-estimé : à court terme, un écart d'assemblage de 0,1 mm augmentera la contrainte de contact du joint de 30 % et le taux d'usure de 5 fois ; en fonctionnement à long terme, l'erreur s'accumulera jusqu'à 0,5 mm après 3 mois, l'efficacité de la transmission chutera de 60 % et la durée de vie de l'ensemble de la machine sera directement raccourcie à 1/4 de la durée de vie nominale.

2. La « spirale mortelle » de l'erreur : la chaîne incontrôlée des micromètres aux millimètres

Comparaison des données :

| Niveau de précision | Erreur d'assemblage (mm) | Durée de vie (heures) | Taux d'échec | Ratio des coûts de maintenance |

|---|---|---|---|---|

| Assemblage manuel | ±0,3 | 1 200 | 32 % | 45 % |

| Automatisation traditionnelle | ±0,1 | 3 800 | 12 % | 18 % |

| Calibrage laser + IA | ±0,005 | 15 000 | 0,3 % | 3 % |

Mécanisme de défaillance :

Interférence géométrique : l'écart entre la tête sphérique et la douille est supérieur à 0,1 mm → le film d'huile lubrifiante se brise → la température de frottement sec monte à 300 ℃

Distorsion dynamique : l'axe de l'articulation est décalé de 0,1 mm → l'erreur de contrôle de la marche s'accumule → la force d'impact plantaire est surchargée de 200 %

3. Solution ultime : étalonnage en temps réel du laser tracker (précision ↑ à ±5 μm)

Pour résoudre le problème des erreurs, le système de suivi et de positionnement laser est devenu la technologie de base. Le tracker laser Leica AT960 peut surveiller la position des composants clés en temps réel et sa précision de positionnement spatial atteint ±5 μm, ce qui équivaut à 1/10 du diamètre d'un cheveu humain. Le système dispose d'une fonction de compensation de dilatation thermique. Pour chaque changement de température de 1°C, il peut corriger automatiquement l'écart de déplacement de 0,8 μm, garantissant ainsi que le robot peut maintenir un fonctionnement de haute précision sous différentes températures ambiantes.

Dans les applications réelles, après qu'un certain robot d'une chaîne de production automobile ait introduit le système de suivi et de positionnement laser, la précision de la répétabilité a été améliorée de ±0,1 mm à ±0,008 mm et l'intervalle de défaillance a été considérablement prolongé jusqu'à 60 000 heures, ce qui a considérablement amélioré la fiabilité et la durée de vie du robot.

Les normes militaires sont-elles excessives pour la bionique civile ?

Les normes militaires sont souvent critiquées pour leur « coût élevé et leurs exigences strictes », mais lorsqu'un robot industriel a été condamné à une amende de 2,7 millions de dollars pour un panneau en nid d'abeille écrasé et qu'un joint bionique civil s'est rompu instantanément sous une charge d'impact, la réponse était claire : les normes militaires ne sont pas un seuil, mais une bouée de sauvetage. Cette section utilise des accidents réels et des données mesurées pour révéler la nécessité de civiliser la technologie militaire.

1. Leçons tirées du sang et des larmes : le coût de 270 millions de dollars pour le non-respect de la norme MIL-STD-810G

Reconstitution de l'incident : En 2025, un fabricant de robots logistiques utilisait des panneaux en nid d'abeilles de qualité civile (affirmant « qualité militaire »), dont la résistance aux chocs n'atteignait en réalité que 23 % de la norme MIL-STD-810G, provoquant l'effondrement des étagères lors des opérations de l'entrepôt. L'entreprise a finalement été poursuivie en justice par le ministère américain de la Justice pour « publicité mensongère », a été condamnée à une amende de 2,7 millions de dollars et a rappelé 12 000 appareils.

Comparaison des données :

| Qualité standard | Résistance aux chocs (MPa) | Charge de compression (tonnes) | Différence de coût |

|---|---|---|---|

| Norme conventionnelle civile | 48 | 150 | 100 % |

| MIL-STD-810G | 210 | 800 | 220 % |

| Réduction des coûts | ↓77 % | ↓81 % | ↓55 % |

2. Travail de mauvaise qualité : « retrait mortel » des panneaux civils en nid d'abeille

Défauts de matériaux et de processus :

Fraude à la densité du noyau : la densité du noyau en aluminium du panneau civil en nid d'abeille n'est que de 80 kg/m³ (la qualité militaire exige ≥120 kg/m³), ce qui entraîne une diminution de 64 % de la rigidité en flexion.

Échec du processus de liaison : la température de durcissement de la résine époxy a été secrètement réduite de 30 ℃ et la résistance au cisaillement interlaminaire a chuté de 25 MPa à 8 MPa.

Conséquences désastreuses :

Sous une charge d'impact de 800 tonnes, le panneau civil en nid d'abeille s'est effondré en seulement 0,3 seconde (la qualité militaire peut résister à plus de 5 secondes).

La vitesse des fragments métalliques produits par la rupture a atteint 120 m/s (plus de 1/3 de la vitesse initiale de la balle).

3. Solution : Frappes tridimensionnelles pour la civilisation de la technologie militaire

Mise à niveau matérielle :

Noyau en nid d'abeille en alliage de titane + peau en fibre de carbone : la résistance à la compression est augmentée selon les normes de qualité militaire (210 MPa) et le poids est réduit de 15 %.

Film auto-réparateur : comble automatiquement les microfissures au-dessus de 80°C et prolonge la durée de vie de 300 %.

Innovation de processus :

Technologie de soudage explosif : la force de liaison de l'interface du noyau en nid d'abeille composite titane-aluminium atteint 450 MPa (le processus traditionnel n'est que de 180 MPa).

Durcissement par gradient de micro-ondes : élimine les contraintes internes de la résine et réduit le taux de défauts intercouches de 12 % à 0,5 %.

Test de certification :

Version améliorée MIL-STD-810H : couvre un test d'impact de 800 tonnes après gel à -60 °C, dépassant de loin les besoins civils conventionnels.

Certification à trois normes ASTM+ISO+militaire : éliminez la falsification des données grâce à la validation croisée.

Les normes militaires ne constituent pas un fardeau financier, mais la dernière ligne de défense pour la sécurité de la technologie bionique. Choisissez les solutions LS de qualité militaire et redéfinissez la référence de l'industrie avec la fiabilité de 800 tonnes de charge.

Résumé

L'effondrement d'un robot bionique commence souvent par une petite fissure dans l'articulation de la hanche ou par une fatigue vibratoire du panneau en nid d'abeille. Derrière ces « tueurs invisibles » se cache une perte totale de contrôle sur les matériaux, les processus et la conception des systèmes. Lorsqu'un certain robot de sauvetage polaire est tombé en panne au niveau de l'articulation de la hanche en raison d'une corrosion microbienne, la technologie de revêtement résistant à la corrosion de LS lui a permis de fonctionner de manière stable pendant 2 000 heures dans un environnement difficile de -50°C. Lorsque les panneaux traditionnels en nid d'abeille en aluminium se ramollissent et se déforment à des températures élevées, le matériau de base en fibres continues de LS aide les drones à franchir la barrière thermique de 600°F. Choisir LS, ce n'est pas seulement choisir des technologies de base telles que la fusion sous vide des alliages de titane et le placage ionique multi-arc, mais aussi choisir une solution de cycle de vie complet, du contrôle des micro-défauts à la conception redondante intelligente.

📞 Téléphone : +86 185 6675 9667

📧 E-mail : info@longshengmfg.com

🌐 Site Web : https://lsrpf.com/

Avertissement

Le contenu de cette page est uniquement à des fins d'information.Série LSAucune représentation ou garantie d'aucune sorte, expresse ou implicite, n'est faite quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériaux ou la fabrication que le fournisseur ou le fabricant tiers fourniront via le réseau Longsheng. C'est la responsabilité de l'acheteurDemandez un devis pour les piècesafin de déterminer les exigences spécifiques de ces pièces.veuillez nous contacter pour en savoir plus.

Équipe LS

LS est une entreprise leader du secteurConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience au service de plus de 5 000 clients, nous nous concentrons sur l'usinage CNC de haute précision,fabrication de tôle,3D. impression,Moulage par injection,emboutissage de métauxet autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe et est certifiée ISO 9001 : 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse d'une production en faible volume ou d'une personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirLS TechnologyCela signifie choisir l'efficacité, la qualité et le professionnalisme. Pour en savoir plus, veuillez visiter notre site Web :www.lsrpf.com