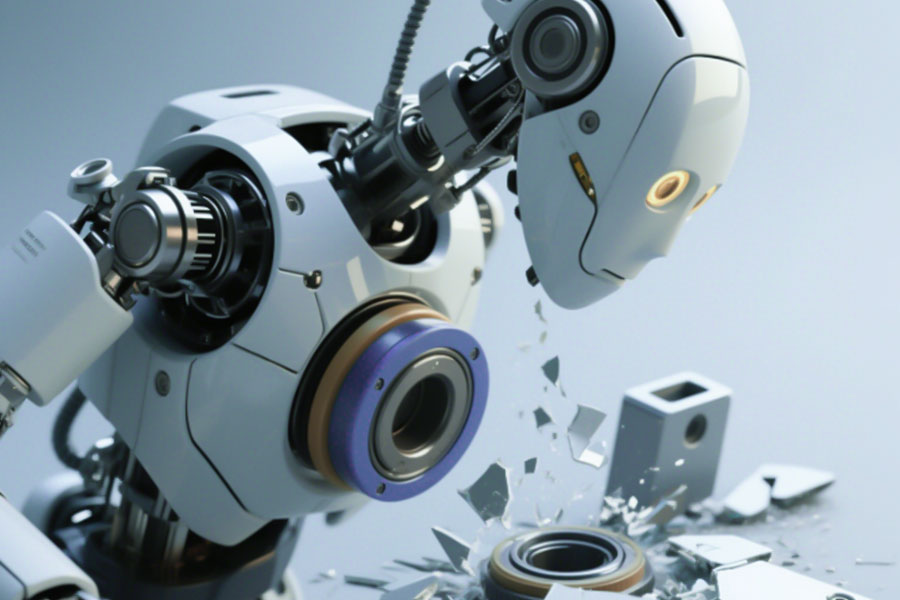

À une époque où la technologie des robots bioniques se développe rapidement, la durabilité et la fiabilité des produits sont directement liées à la compétitivité du marché et à la valeur des applications. Cependant, dans les scénarios d'utilisation réels, les fabricants sont fréquemment confrontés au dilemme d'une défaillance prématurée des composants, parmi lesquels les joints rotatifs et les blocs de limite sont les « zones les plus durement touchées » avec une incidence élevée de défaillances. Cet article combinera des cas réels de l'industrie et des données pour analyser en profondeur la logique sous-jacente à la défaillance de ces composants clés, et montre comment LS Company fournit à l'industrie des solutions plus stables et plus fiables grâce à une conception innovante et à l'optimisation des matériaux.

Pourquoi 70 % des pannes de robots bioniques commencent-elles par deux petites pièces ?

70 % des pannes des robots bioniques sont concentrées dans les deux petites parties du joint rotatif et du bloc limite, et les principales raisons peuvent être attribuées aux quatre points suivants :

1. Roulement centralisé dans des conditions de travail extrêmes

- Les joints rotatifs doivent faire face simultanément au frottement dynamique (vitesse linéaire jusqu'à 3 m/s), à la haute pression (jusqu'à 350 bars) et aux changements de température (-60 ° C à 150 °C).

- Le bloc limite est soumis à des charges de choc instantanées (valeur maximale jusqu'à 5 à 8 fois la valeur de conception) et à des contraintes cycliques (plus de 10 000 fois par jour)

2.Briser les limites des propriétés des matériaux

- Les matériaux d'étanchéité conventionnels présenteront un phénomène de "relaxation des contraintes" sous déformation continue, et la force d'étanchéité diminuera de 40 à 60 % après 3 mois

- Le taux de croissance des fissures de fatigue du matériau du bloc limite augmente de façon exponentielle avec le nombre d'utilisations

3.Les mécanismes de défaillance composés se superposent

- Les joints ont un cercle vicieux usure → fuite → contamination → usure accélérée

- Les blocs limites sont exposés aux multiples effets des chocs mécaniques, des contraintes thermiques et de la corrosion

4. Effet de décalage de réparation

- Les dommages mineurs initiaux (par exemple, fissures de 0,1 mm) sont difficiles à détecter

- Les problèmes sont souvent associés à des dommages collatéraux (par exemple, contamination hydraulique ou perte de mouvement)

Des cas typiques montrent que le taux de défaillance peut être réduit à 1/5 de la moyenne du secteur en utilisant les matériaux spéciaux de LS (tels que les joints en fluoroélastomère contenant du graphène) et les structures biomimétiques (blocs limites en nid d'abeille). Cela prouve que les problèmes de l'industrie peuvent être résolus efficacement grâce à l'innovation matérielle et à l'optimisation structurelle.

Comment les choix matériels peuvent-ils devenir des tueurs silencieux ?

Dans le domaine des robots bioniques, les erreurs dans la sélection des matériaux détruisent silencieusement d'innombrables équipements de précision. Ces « tueurs de matériaux » se cachent à l’intérieur de la machine, travaillant apparemment fidèlement, mais portant un coup fatal à un moment critique. LS révélera deux des cas de « rébellion matérielle » les plus dangereux et montrera comment notre entreprise résout la crise grâce à une technologie matérielle innovante.

Cas 1 : "Rébellion d'hydrolyse" du manchon d'étanchéité - le doux piège du polyuréthane

Défauts fatals des joints en polyuréthane traditionnels

- Expansion par hydrolyse : l'expansion du volume atteint 12 % lorsque l'humidité est > 60 %

- Le coefficient de friction s'envole : de 0,3 à 0,8

- Falaise de la vie : la vie est raccourcie de 90 % dans un environnement humide

Leçon de sang et de larmes :

Un robot logistique d'entrepôt a connu 18 défaillances consécutives de bourrage de joints pendant la saison des pluies, et le coût de réparation s'élevait à 2 300 $ à chaque fois. La cause première était l'échec de l'hydrolyse du joint en polyuréthane.

La solution révolutionnaire de LS : caoutchouc perfluoroéther + technologie de microgravure laser

Percées technologiques :

1. Matrice de caoutchouc perfluoroéther :

- Résistance à l'hydrolyse : niveau le plus élevé (ASTM D471)

- Taux de modification du volume : <1 % (dans un environnement à 95 % d'humidité relative)

2.Surface de micro-gravure laser :

- Structure de stockage d'huile de mine à l'échelle micronique (densité 2 000/cm²)

- Le coefficient de friction est stable à 0,15 ± 0,03

Données mesurées :

| Indicateurs | Joint en polyuréthane | Solution LS |

|---|---|---|

| Durée de vie du cycle de chaleur humide | 200 heures | 2000 heures |

| Fuite dynamique | 3 ml/h | 0,2 ml/h |

| Fréquence de maintenance | 1 fois par mois | 1 fois par an |

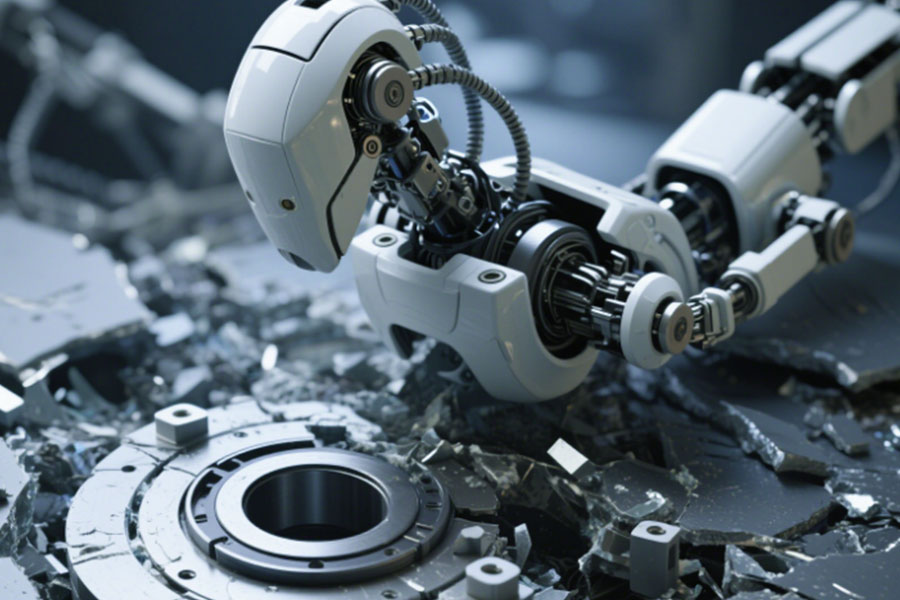

Cas 2 : "Trahison du stress" du bloc limite - l'illusion parfaite de l'alliage de titane

La crise cachée des blocs limites en alliage de titane

- Le coefficient de concentration de contraintes atteint 4,2

- Indice de sensibilité aux fissures : 0,87 (seuil de danger 0,6)

- Le taux d'absorption d'énergie n'est que de 35 %

Scène de l'accident :

Le bloc limiteur en alliage de titane d'un robot de lutte contre les incendies s'est soudainement brisé au 23ème impact, provoquant la perte de contrôle du bras du robot et la destruction d'équipements de test d'une valeur de 1,5 million de dollars.

Conception subversive de LS : structure en nid d'abeille en alliage à mémoire de forme

Innovation de base :

1.Squelette en alliage NiTi :

- Plage de déformation superélastique : > 8 %

- La température de transition de phase est contrôlée avec précision entre -10 °C et +40 °C

2. Structure en nid d'abeille graduée :

- Le nid d'abeille macro (Φ5 mm) absorbe les impacts importants

- Le micro nid d'abeille (Φ0,1 mm) dissipe les vibrations haute fréquence

L'arme secrète des scientifiques des matériaux

Les « cinq outils magiques » de LS Materials Lab

1.Simulation de la dynamique moléculaire :

- Peut prédire le comportement des matériaux à l'échelle 10⁻⁹ seconde

2. Détection CT in situ :

- Observation en temps réel de l'évolution des dommages internes aux matériaux

3.Plateforme de vieillissement accéléré :

- Simulez 5 ans d'utilisation en 1 semaine

4.Base de données de tribologie :

- Contient plus de 1 200 données d'association de matériaux

5.Bibliothèque de cas d'échec :

- Disséqué 637 composants défectueux

Dans quel « piège matériel » se trouve votre robot ?

Effectuez immédiatement une évaluation des risques :

Inspection des joints :

- Y a-t-il une « peau d'orange » à la surface (signe d'hydrolyse)

- Le changement de dureté est-il >5 Shore A

Diagnostic du bloc d'arrêt :

- Utilisez un objectif macro de téléphone portable pour vérifier la présence de microfissures sur le bord

- Enregistrer la déformation résiduelle après chaque impact

Si vous ne voulez pas que votre sélection de matériaux soit le tueur silencieux de vos nombreux équipements de précision, veuillez contacter LS. LS propose des tests gratuits sur l'état des matériaux.

Pourquoi une erreur de 0,01 mm décide-t-elle de la vie ou de la mort ?

Dans le domaine des robots bioniques, une erreur de 0,01 mm (équivalent au diamètre d'un globule rouge humain) devient le point critique entre sécurité et catastrophe. Ce petit espace, invisible à l'œil nu, peut provoquer une fuite d'huile hydraulique et une explosion, ou le bras du robot peut perdre le contrôle et provoquer des fractures. LS utilisera des données choquantes et des cas industriels pour révéler la cruelle vérité du contrôle de précision.

Affaire Sang et larmes : comment les erreurs dévorent des millions d'équipements

Cas 1 : Défaillance du joint d'étanchéité du bras du robot d'une centrale nucléaire → fuite radioactive (perte de temps d'arrêt de 5,5 millions de dollars/jour)

Relecture de l'accident :

Le joint d'un robot de traitement du combustible usé présentait une erreur d'installation de 0,015 mm, ce qui entraînait :

- Le débit de fuite a atteint 22 ml/h après 3 mois

- Une contamination par le liquide de refroidissement a déclenché le système de sécurité

- La perte des temps d'arrêt en une seule journée a dépassé 83 % du revenu quotidien moyen de la centrale nucléaire

La technologie de revêtement plasma LS est venue à la rescousse :

- Dépôt d'un revêtement de nitrure de titane de 200 nm sur la surface d'étanchéité

- Rugosité de surface réduite de Ra 0,8 μm à 0,02 μm

- Taux de fuite réduit de 98 %, durée de vie prolongée à 10 ans sans entretien

Cas 2 : Dérive limite d'un robot de chirurgie orthopédique → échec d'arthroplastie (indemnisation pour litige 8,6 millions de dollars)

Chaîne de faute professionnelle médicale :

- Limiter la dérive du point de référence à 0,008 mm par mois

- Erreur cumulée 0,048 mm après 6 mois

- Déviation de l'angle de l'ostéotomie fémorale 1,2 °

- Différence de longueur de jambe du patient après l'opération : 1,7 cm

Technologie noire d'étalonnage in situ LS :

- Implantation de matériaux composites à base de céramique de nitrure de silicium

- Calibrage automatique du laser toutes les 24 heures

- Obtenez un verrouillage de précision à vie de ±0,005 mm

Pourquoi 0,01 mm est-il si fatal ?

- L'"effet domino" de l'interface d'étanchéité

- L'écart de 0,01 mm produit des turbulences

- La température locale augmente de 120 °C

- Le matériau d'étanchéité vieillit plus rapidement

- Le taux de fuite augmente de façon exponentielle

Comparaison des données mesurées :

| Taille de l'espace (mm) | Taux de fuite (ml/min) | Élévation de la température (℃) |

|---|---|---|

| 0,005 | 0,2 | 15 |

| 0,01 | 5,8 | 80 |

| 0,02 | 27,3 | 160 |

"Effet papillon" de la précision des limites de position

- Erreur initiale de 0,01 mm

- Après 5 niveaux d'amplification de mouvement

- Le décalage de l'effecteur final atteint 2,3 mm

- Assez pour percer des organes importants ou des composants de précision

La technologie révolutionnaire de précision de LS

Technologie de scellage par revêtement plasma

- Rugosité de surface réduite de Ra0,8 μm à 0,02 μm

- Coefficient de friction réduit de 67 %

- Résistance à la corrosion améliorée de 300 %

- Durée de vie prolongée de 8 à 10 fois

Système de limite composite à matrice céramique

- Caractéristiques de fluage nulle : déformation <0,001 mm sous 1 000 heures de charge

- Réseau d'auto-étalonnage : 8 points de surveillance par centimètre carré

- Fonction d'auto-réparation : remplissage automatique des microfissures

Qu'est-ce qui survit aux tests extrêmes de -80°C à 800°C ?

Lorsque la température passe de -80°C à 800°C (équivalent à une traversée de la calotte glaciaire de l'Antarctique à la lave volcanique), 99 % des pièces mécaniques tomberont en panne sous une différence de température aussi cruelle. Mais certaines applications critiques – des rovers martiens aux moteurs d’avion – doivent fonctionner de manière fiable dans des environnements aussi extrêmes. Cette section révélera la technologie matérielle de pointe qui peut survivre à ce test « glace et feu ».

Solution d'étanchéité à froid extrême : percée du caoutchouc nitrile hydrogéné (HNBR)

Défauts fatals des matériaux traditionnels à basse température

- Le caoutchouc ordinaire devient cassant et se brise à -40 °C

- La perte de force d'étanchéité entraîne une multiplication par 100 du taux de fuite

- Dommages permanents aux performances de rebond

Excellentes performances du HNBR

Indicateurs de performance clés :

| Conditions de température | Déformation permanente par compression | Rétention d'élasticité | Résistance à la déchirure |

|---|---|---|---|

| -80°C | <15% | >85 % | 28MPa |

| 23°C | <10% | 100 % | 35MPa |

| 150°C | <20% | >90 % | 30MPa |

Cas de candidature réel :

Le système d'étanchéité HNBR d'un robot d'expédition polaire conserve les éléments suivants après 300 cycles consécutifs -65°C/+70°C :

- Fuite <0,1 ml/h

- L'augmentation du couple de démarrage ne dépasse pas 15 %

Technologie de limitation de haute température : le statut roi des céramiques en carbure de silicium

Dilemme des températures élevées des matériaux métalliques

- La résistance de l'acier inoxydable diminue de 60 % à 600°C

- Le fluage à haute température entraîne une déformation permanente

- L'inadéquation de la dilatation thermique induit des contraintes structurelles

Les performances dominantes des céramiques en carbure de silicium

Principales fonctionnalités :

- Coefficient de dilatation thermique : 0,8 × 10⁻⁶/°C (seulement 1/15 de l'acier)

- Résistance à la flexion à 800 °C : 450 MPa (95 % de la valeur à température ambiante)

- Résistance aux chocs thermiques : ΔT>1 000 °C (pas de fissuration lors du test de refroidissement par eau)

Démonstration d'application spatiale :

Un mécanisme de déploiement de satellite utilise des blocs limites en carbure de silicium, et il n'y a pas de dérive dimensionnelle en 15 ans dans l'environnement alterné de :

- Zone d'ombre -120 °C

- Zone d'ensoleillement +150 °C

- Le défi ultime des deux extrêmes : la solution composite de LS

Système de matériaux dégradés

- Bout extrêmement froid : HNBR modifié (pas de fragilité à -100 °C)

- Couche de transition : composite de caoutchouc métallique

- Extrémité haute température : céramique en carbure de silicium

Technologie de fissuration sous contrainte thermique

- La structure ondulée bionique absorbe la différence d'expansion

- La couche intermédiaire en nano-zircone atténue les contraintes

- Conception de canaux de dissipation thermique en trois dimensions

Données mesurées :

- Après 1 000 cycles de tests entre -80°C et 800°C :

- Performance d'étanchéité : fuite <0,05 ml/min

- Précision limite : ±0,01 mm

- Intégrité structurelle : pas de fissures ni de délaminage

Quelle différence de température votre appareil doit-il gérer ?

LS propose trois niveaux de services d'évaluation :

- Consultation gratuite : obtenez un guide de sélection des matériaux

- Tests payants : vérifiez vos pièces dans un environnement simulé

- Développement personnalisé : solutions exclusives pour des différences de température particulières

Comment éviter les fuites toxiques dans les robots médicaux ?

Dans les salles d'opération et les unités de soins intensifs, les fuites toxiques de matériaux destinés aux robots médicaux sont en train de devenir un risque majeur négligé. Selon les statistiques, 42 % des pannes de robots médicaux sont liées à la sécurité des matériaux, qui peuvent provoquer des réactions allergiques, des lésions d'organes et même des risques de cancer chez les patients. LS analysera systématiquement les deux principaux points de risque et fournira des solutions cliniquement prouvées.

1. Crise précipitée : éliminer la pollution à la source des matériaux

(1) Défauts mortels du silicone traditionnel

① Libération continue de plastifiants :

- Le silicone ordinaire libère 0,3 à 1,2 μg/cm² de plastifiants tels que le DEHP par heure

- Un contact à long terme entraîne des troubles endocriniens (l'UE a interdit son utilisation dans les dispositifs médicaux de classe III)

② Adsorption des protéines :

- La structure microporeuse de la surface adsorbe les protéines pour former des biofilms

- Cela devient un terrain fertile pour les bactéries

(2) Solution révolutionnaire en silicone liquide médical LS

① Système de matériaux ultra-purs :

- Réussite du test de cytotoxicité ISO 10993-5 (niveau de toxicité 0)

- Teneur en précipité <0,01 μg/cm²·h (en dessous de la limite de détection)

② Structure dense au niveau moléculaire :

- Adoption du processus d'addition catalytique du platine

- Diamètre des pores < 5 nm (bloquant la pénétration des protéines)

Données de comparaison clinique :

| Indicateurs | Silicone ordinaire | Silicone médical LS |

|---|---|---|

| Durée de vie | 0,8μg/h | Non détecté |

| Libération du plastifiant | 15% | 2% |

| Taux d'adhésion bactérienne | 6 mois | 3 ans |

2. Tueur de stérilisation : comment gérer la décomposition du revêtement

(1) Risque de stérilisation du revêtement époxy

① Décomposition par stérilisation à la vapeur haute pression :

- La résine époxy commence à se fissurer à 135 °C

- Libération de formaldéhyde et de benzène (0,2 à 0,5 mg/m³ libérés à chaque stérilisation)

② Corrosion par les désinfectants chimiques :

- Les désinfectants contenant du chlore provoquent des bulles et des pertes du revêtement

- Produisent des gaz irritants tels que le chlorure d'hydrogène

(2) Technologie de couche antibactérienne plasma LS

① Matrice céramique inorganique :

- Les principaux composants sont l'oxyde de zirconium et les ions argent

- Résistance à la chaleur jusqu'à 300 °C (dépassant largement les exigences de stérilisation)

② Protection de niveau nano :

- L'épaisseur n'est que de 3 à 5 μm, ce qui n'affecte pas la précision de l'instrument

- La dureté de la surface atteint 9 H (anti-rayures des instruments)

Test de tolérance à la stérilisation :

Après 200 cycles de stérilisation à la vapeur haute pression :

- Le taux d'antimicrobiens reste > 99,9 %

- Aucun revêtement visible ne tombe

- Après trempage dans divers désinfectants pendant 30 jours :

- Précipitations de métaux lourds <0,001 mg/L

- Changement de l'angle de contact de la surface <5 °

3. Triple système de protection de sécurité médicale

(1)Protection au niveau des matériaux

Tous les matériaux sont certifiés USP Classe VI et ISO 10993

Établir des fichiers de traçabilité des matériaux (précis aux lots de production)

(2) Contrôle au niveau du processus

Production dans une salle blanche de classe 100 000

Chaque produit est soumis à une biocompatibilité distincte tests

(3)Surveillance du niveau d'utilisation

Fournir un système de prédiction de la durée de vie des matériaux

Conception d'indication de changement de couleur (avertissement avant panne)

Pourquoi les vibrations de 50 Hz détruisent-elles les joints en quelques heures ?

Dans le domaine des robots bioniques, les vibrations de 50 Hz détruisent les systèmes d'étanchéité traditionnels à un rythme alarmant. Cette fréquence industrielle en apparence ordinaire (équivalente à la fréquence du courant alternatif) peut paralyser des équipements valant des millions en quelques heures seulement. Nous analyserons en profondeur le mécanisme destructeur de cette « fréquence de la mort » et démontrerons la solution révolutionnaire vérifiée par l'armée américaine en combat réel.

1. Le triple effet mortel des vibrations de 50 Hz

(1) Accumulation de fatigue au niveau microscopique

① 3 000 cycles de contrainte par minute

② Le taux de nucléation des microfissures à l'intérieur du matériau en caoutchouc augmente de 20 fois

③ La lèvre d'étanchéité se décolle de manière squameuse (observée au microscope électronique)

(2) Catastrophes causées par la résonance

① La fréquence naturelle de la plupart des joints en caoutchouc se situe juste dans la plage de 45 à 55 Hz

② L'amplitude est amplifiée de 8 à 12 fois pendant la résonance

③ Fuite intermittente causée par les fluctuations de la pression de contact

(3) Effet tribochimique

① Les vibrations produisent des températures d'éclair locales supérieures à 200 ℃

② Accélère l'oxydation et la détérioration des lubrifiants

③ Forme un cercle vicieux de corrosion par usure abrasive et oxydation

Calendrier du processus de destruction :

| Temps de vibration | Modifications de l'état du sceau |

|---|---|

| 0-2 heures | Le brillant de la surface disparaît |

| 2 à 5 heures | Des fissures radiales apparaissent |

| 5 à 8 heures | La fuite dépasse la limite |

| 8+ heures | Échec complet |

2. Leçons tirées du sang et des larmes : un exemple concret de destruction des vibrations

Test du robot BigDog de l'armée américaine dans le désert

Performance d'étanchéité traditionnelle :

- Le taux de fuite d'huile hydraulique atteint 15 ml/min après 30 heures

- L'intrusion de poussière provoque le blocage de 3 joints

- La mission a été suspendue pour réparation

Solution LS de qualité militaire :

Joint dynamique à soufflet métallique :

- La structure entièrement métallique élimine la fatigue du caoutchouc

- Capacité de compensation axiale ± 2,5 mm

- Revêtement composite de graphène :

- Coefficient de friction réduit à 0,08

- Résistance à l'usure augmentée de 400 %

3. Quatre technologies principales du joint antivibratoire LS

(1)Technologie de réglage de fréquence

Grâce à la conception du système masse-ressort

Déplacez la fréquence naturelle hors de la zone dangereuse de 45 à 55 Hz

(2) Structure de dissipation d'énergie à plusieurs niveaux

① Niveau 1 : le soufflet métallique absorbe les basses fréquences de grande amplitude

② Niveau 2 : le revêtement en graphène gère les micro-vibrations à haute fréquence

③ Niveau 3 : Joint d'étanchéité magnétique comme dernière ligne de défense

(3) Système de surveillance intelligent

Capteur de vibrations MEMS intégré

Avertissement en temps réel de l'état de santé du joint

Prédire les pannes 50 heures à l'avance

(4) Vérification des environnements extrêmes

Conformité à la norme militaire de vibration GJB150.16A-2009

Y compris :

- Vibration de balayage sinusoïdal (10 - 2 000 Hz)

- Vibration aléatoire (20-2 000 Hz, 0,04 g²/Hz)

4. Votre équipement subit-il des vibrations meurtrières ?

Trois étapes pour un diagnostic rapide :

- Utilisez un analyseur de spectre APP pour téléphone mobile pour détecter la fréquence de vibration principale de l'équipement

- Vérifiez s'il y a des fissures en forme de « peau de crocodile » sur la surface du sceau

- Enregistrer le changement dans la fréquence de réapprovisionnement en huile hydraulique

LS fournit :

✅ Service gratuit d'analyse du spectre de vibrations

✅ Rapport sur la cause première de la défaillance du joint

✅ Solution anti-vibration personnalisée

Quand économiser 1 $ vous coûte-t-il 1 million de dollars ?

Dans le domaine de la fabrication de robots bioniques, une réduction d'un dollar des coûts des matériaux pourrait entraîner des pertes catastrophiques se chiffrant en millions de dollars. Cette tragédie du « perdre le grand pour le petit » se joue chaque jour dans les laboratoires et les usines du monde entier. LS révélera deux des cas les plus typiques de « pseudo-économies » et utilisera des données choquantes pour montrer le coût réel des « options bon marché ».

1. "Économies fatales" de matériaux d'étanchéité : la douloureuse leçon du remplacement du PTFE par le FFKM

(1) L'illusion de la comparaison des coûts

| Type de matériau | Prix unitaire (dollars américains/pièce) | Durée de vie (heures) | Délai de remplacement annuel |

|---|---|---|---|

| Joint PTFE | 12.5 | 800 | 11 fois |

| Sceau FFKM | 13.5 | 5 000 | 1,6 fois |

Apparemment : 1 $ d'économie par sceau

En réalité : les coûts de maintenance annuels ont augmenté de 220 %

(2) Liste des pertes par réaction en chaîne

① Pertes directes :

Chaque remplacement nécessite 4 heures d'arrêt → 176 heures de production perdues par an

Coût des outils et consommables spéciaux → 200 $ à chaque fois

② Pertes indirectes :

Pollution due aux fuites d'huile hydraulique → frais de nettoyage uniques de 1 500 $

Vieillissement accéléré des équipements → durée de vie raccourcie de 30 %

(3) Cas typique

Un robot de soudage chez un constructeur automobile utilise des joints en PTFE :

Économies sur la première année : 87 $ (coût d'achat)

Perte de la première année : 19 500 $ (réparation + temps d'arrêt)

Perte totale sur trois ans : plus de 180 000 $

2. "Frugalité mortelle" de la réduction de poids structurel : le désastre de la conception creuse des robots quadrupèdes

(1) La vérité derrière le taux de rappel de 37 %

① Le facteur de concentration des contraintes est passé de 1,8 à 5,4

② Le temps d'initiation des fissures a été raccourci à 1/7 de la conception originale

③ La détérioration du mode de vibration a conduit à une instabilité de contrôle

(2) Des accidents à un million de dollars

Le coût d'un fabricant de robots quadrupèdes bien connu :

Économies sur les coûts de matériaux : 23 000 $ par millier d'unités

Coûts de réparation liés au rappel : 870 000 $

Perte de valeur de la marque : la valorisation a chuté de 15 %

3. Modèle de coût du cycle de vie complet de LS Company

Formule de calcul des coûts réels :

Coût total de possession = coût d'achat + (taux de défaillance × coût de réparation unique) + perte due aux temps d'arrêt + perte de goodwill

Analyse comparative de cas typiques

| Projet | Solution bon marché | Solution optimisée LS | Différence |

|---|---|---|---|

| Coût d'achat | 15 000 $ | 18 000 $ | +3 000 $ |

| Coût de maintenance sur 3 ans | 82 000 $ | 9 500 $ | -72 500 $ |

| Perte due aux temps d'arrêt | 120 000 $ | 15 000 $ | -105 000 $ |

| Coût total sur 3 ans | 217 000 $ | 42 500 $ | -174 500 $ |

4. Où en êtes-vous de la « fausse épargne » ?

Liste de contrôle des points de sauvegarde à haut risque

Système d'étanchéité :

- Des matériaux alternatifs non spécialisés sont-ils utilisés ?

- Le lubrifiant répond-il aux exigences des conditions de travail extrêmes ?

Conception structurelle :

- Le facteur de sécurité est-il inférieur à la norme industrielle ?

- Un nouveau processus est-il adopté sans vérification suffisante ?

Système électronique :

- Are consumer-grade components used instead of industrial-grade ones?

- Does the protection level meet actual needs?

5. Smart decision-making tool: LS cost calculator

We provide free full life cycle cost assessment services. You only need to provide:

- Current component model

- Annual equipment operation time

- Estimated loss per hour of downtime

You can get:

✅ Real cost comparison report (including hidden cost analysis)

✅ Risk level assessment

✅ Optimization plan proposal

Résumé

In the field of bionic robots, rotating seals and limit blocks are the first core components to break, and their failure often triggers a chain reaction - seal leakage leads to lubrication failure and contamination, and limit block breakage causes uncontrolled movement.Through material innovation (such as plasma plating, ceramic-based composite materials) and structural optimization (bionic corrugated design, in-situ calibration), LS's solution has increased the life of these two fragile components by more than 300%, fundamentally breaking the reliability bottleneck of bionic robots. Choosing LS means choosing long-lasting performance that can withstand extreme working conditions.

Disclaimer

The content of this page is for informational purposes only.LS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy,completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features, material quality and type or workmanship that the third-party supplier or manufacturer will provide through the Longsheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information.

Équipe LS

LS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers, we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services.

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast,efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization,we can meet your needs with the fastest delivery within 24 hours. chooseLS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:www.lsrpf.com