Le choix entre taraudage et fraisage représente un compromis classique auquel les fabricants sont confrontés pour trouver un juste équilibre entre coûts et qualité. La méthode de taraudage conventionnelle peut entraîner la casse des tarauds et l'imprécision des résultats des tests, tandis que le fraisage des filetages nécessite un investissement supplémentaire.

Toutefois, cette approche présente l'inconvénient de ne plus permettre une évaluation systématique du procédé. Dans certains cas, elle conduit au choix d'un procédé inadéquat, engendrant des dépenses supplémentaires liées aux coûts et à la qualité. Il est donc indispensable de disposer d'une méthodologie rigoureuse pour différencier clairement les procédés de taraudage et de fraisage . Pour vous faciliter la tâche, voici une explication détaillée.

Taraudage vs Fraisage : Guide rapide

| Aspect | Tapotement | Fraisage |

| Coût | Coût des outils | Coût élevé des outils |

| Vitesse | Temps de cycle rapide | Temps de cycle lent |

| Flexibilité | Taille fixe | Un outil, plusieurs tailles |

| Précision | Bien | Excellent |

| Risque | Casse élevée | Faible taux de casse |

| Idéal pour | Volume élevé | Faible volume, haute précision |

Même le taraudage s'avère très avantageux pour la production en série, permettant une production rapide à un coût unitaire particulièrement bas. En revanche, le fraisage offre une plus grande polyvalence et une précision dimensionnelle supérieure. De plus, les outils de fraisage CNC ont généralement une durée de vie opérationnelle nettement plus longue qu'un taraud standard, ce qui les rend plus adaptés à la fabrication de composants complexes ou durables pour des séries de production plus longues.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Il existe des centaines d'articles sur le taraudage et le fraisage . Qu'est-ce qui distingue celui-ci ? Il repose sur l'expérience, et non sur des théories. Représentant de LS Manufacturing, nous travaillons les alliages durs depuis plus de 15 ans, notamment en matière de taraudage et de fraisage . Nos techniciens possèdent une expertise qui va bien au-delà des simples différences ; ils mettent ce savoir-faire au service de la fiabilité des composants critiques qui sortent de nos ateliers.

L'expérience acquise au fil des années dans la réalisation de plus de 50 000 pièces sur mesure avec filetage précis nous a permis d'identifier les méthodes efficaces. Qu'il s'agisse d'optimiser un cycle de taraudage sur une pièce en titane ou de recommander des fraises pour la production en série, explique l'auteur, nous avons l'expérience nécessaire pour garantir la qualité aérospatiale, étroitement liée aux spécifications rigoureuses de l' International Aerospace Quality Group (IAQG) , également connu sous le nom de SAE International .

Les leçons tirées de cet article ne sont pas d'ordre théorique. Il s'agit d'approches éprouvées sur le terrain, développées face aux défis concrets des secteurs de l'aérospatiale, du médical et de l'automobile : la qualité du fil ne saurait être compromise. C'est dans cet esprit que nous partageons avec vous cette expertise durement acquise, afin que vous puissiez tirer des enseignements de ces erreurs et trouver le juste équilibre entre qualité, efficacité et prix.

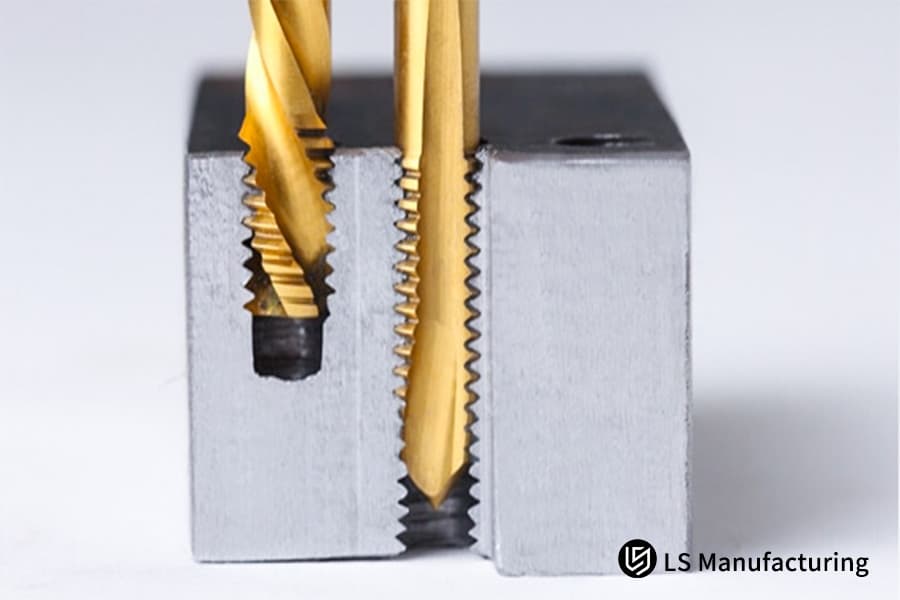

Figure 1 : Processus de fabrication CNC mettant en évidence le taraudage (vue rapprochée) par LS Manufacturing

Quelles sont les différences fondamentales entre le taraudage et le fraisage dans l'usinage des filetages ?

Le choix entre taraudage et fraisage dépend de plusieurs facteurs, notamment la taille du lot, le niveau de finition du filetage , les matériaux et le niveau de précision requis. La méthode de comparaison des procédés utilisée par LS Manufacturing permet à ses clients de sélectionner le procédé le plus adapté à leurs besoins, en fonction de critères tels que la finesse du filetage et la dureté des matériaux. Cette méthode permet ainsi un gain d'efficacité moyen de 35 % sur l'ensemble des opérations de filetage.

| Fonctionnalité | Tapotement | Fraisage |

| Processus | Type : Filetage direct par formage/coupe au taraud | Découpe via une trajectoire d'outil programmée |

| Coût de l'outil | Faible (par taille) | Fraise en bout polyvalente de haute qualité |

| Temps d'installation | Rapide | Lent (programmation requise) |

| CycleTime | Rapide | Lent |

| Flexibilité | Faible (taille fixe par outil) | Haut (un outil pour plusieurs tailles) |

| Adéquation des matériaux | Matériaux ductiles | Tous les matériaux |

| trous borgnes | Excellent | Bon (nécessite une évacuation des copeaux) |

| Qualité du fil | Bon (cohérent) | Excellent (haute précision) |

| Risque de bris d'outils | Haut | Faible |

| Meilleure application | Fils simples à volume élevé | Fils complexes à faible volume |

Il s'agit d'une combinaison de taraudage et de fraisage , entièrement dépendante de divers facteurs. Pour résoudre ce problème, LS Manufacturing a mis au point une méthode de comparaison des procédés inédite, permettant au client d'obtenir la solution optimale en fonction de paramètres tels que les spécifications du filetage et la dureté du matériau. Grâce à cette méthode, l'efficacité du fraisage de filetage a été améliorée de 35 % en moyenne.

Comment choisir entre le taraudage et le fraisage en fonction des caractéristiques du produit ?

Le choix entre taraudage et fraisage est crucial pour les fabricants, car ce choix influe sur les caractéristiques du produit et sur les coûts. Pour faire ce choix, il est nécessaire d'évaluer un ensemble de paramètres liés aux produits. Il ne s'agit pas d'un choix généralisable basé sur les applications.

- Taille des lots et volume de production : En production de masse, le taraudage offre généralement de meilleurs avantages économiques grâce à ses temps de cycle plus courts, malgré un investissement relativement élevé en outillage. Cependant, le fraisage de filetage est flexible pour les petites séries et le prototypage, car différents diamètres de filetage peuvent être réalisés avec un seul outil, ce qui réduit les investissements en outillage de réglage.

- Propriétés et dureté des matériaux : Les matériaux utilisés pour ce procédé comprennent des matériaux ductiles tels que l’aluminium et l’acier doux. Les matériaux durs incluent le titane et l’acier, pour lesquels le fraisage de filetage est employé. Le fraisage de filetage est essentiel pour éviter la rupture des matériaux et obtenir des filetages de haute qualité. L’usinabilité des matériaux, ainsi que la nature du copeau formé, contribuent à déterminer le type de procédé de fabrication.

- Spécifications et complexité des filetages : Pour les formes géométriques simples, le taraudage offre une grande rapidité d'exécution. En revanche, pour les géométries plus complexes, les filetages de grand diamètre ou les pas non standard, le fraisage de filetage est plus flexible en termes de programmation.

LS Manufacturing a développé un outil de sélection intelligent permettant d'évaluer ces facteurs afin d'optimiser le choix du procédé entre taraudage et fraisage . Certains facteurs dépendant des caractéristiques du produit , les fabricants peuvent ainsi réaliser des économies de 20 à 30 % tout en maintenant des normes de qualité élevées, et choisir le procédé le plus adapté.

Comment optimiser le rapport coût-efficacité des solutions économiques de taraudage et de fraisage ?

Pour optimiser le coût du processus de taraudage-fraisage , il est essentiel de trouver le juste équilibre entre le coût d'investissement et le potentiel d'optimisation de ce processus . Tout repose sur le potentiel de la vitesse de taraudage, tout en tenant compte des flexibilités qui en découlent pour l' optimisation des coûts grâce à une solution économique adaptée.

Analyse de la valeur pour la sélection des processus

Dans le contexte de la fabrication à grande échelle, l'analyse de la valeur est largement utilisée pour déterminer les coûts de production. Il a été constaté que, pour la production en série de filetages standard, le taraudage s'avère plus rentable que d'autres procédés grâce à des cycles de production plus courts. Cependant, pour la production de formes complexes ou en faibles volumes, la polyvalence des procédés de fraisage de filetage permet d'obtenir des résultats rentables malgré des coûts de production plus élevés.

Approche hybride pour la production mixte

La plupart des entreprises manufacturières tirent parti de la combinaison des deux procédés. Le taraudage est utilisé pour les composants produits en série standard, tandis que les composants complexes sont fabriqués par fraisage. Cette approche permet d' optimiser les coûts de production en déterminant quel composant doit être fabriqué quel procédé.

Gestion du cycle de vie des outils et optimisation des processus

Il est important d'optimiser la durée de vie des outils en utilisant des paramètres appropriés, des fluides de coupe adaptés et en assurant un entretien régulier. Dans le cadre de la production LS, les systèmes de surveillance des processus permettent de contrôler l'état des outils. Cela réduit les temps d'arrêt et les coûts de remplacement, contribuant ainsi significativement à l'optimisation des coûts globaux.

Pour un fraisage taraudé rentable , une approche basée sur les données est indispensable pour une prise en compte globale du processus de fabrication. Grâce à l'analyse de la valeur, à l'optimisation des combinaisons et à des outils performants de gestion du cycle de vie, LS Manufacturing aide ses clients à réaliser des économies de plus de 25 % sur leurs coûts de production.

Figure 2 : Usinage par fraise à filetage CNC d’un matériau bleu à surface irisée (LS Manufacturing)

Quelles sont les différences entre le taraudage et le fraisage en termes de précision et d'efficacité ?

Le taraudage et le fraisage sont deux procédés d'usinage fondamentaux présentant des caractéristiques distinctes en termes de précision, d'efficacité et de performance . Le taraudage est souvent considéré comme le plus adapté à l'usinage rapide de filetages internes. Cependant, sa précision reste limitée. En revanche, le fraisage de filetage permet d'atteindre une haute précision grâce à une programmation complexe. Le choix du procédé d'usinage dépendra du matériau et du volume de production.

| Aspect | Tapotement | Fraisage |

| Précision | Limité (±0,05 mm) | Haut (±0,01 mm) |

| Efficacité | Rapide (passage unique) | Plus lent (plusieurs passages) |

| Durée de vie de l'outil | Plus court | Plus long |

| Flexibilité | Basse (hauteur fixe) | Aigu (hauteur variable) |

| Programmation | Simple | Complexe |

La différence entre le taraudage et le fraisage réside dans les compromis qu'ils présentent pour l'utilisateur. Bien que le taraudage permette une vitesse d'usinage élevée et des volumes importants, la précision du fraisage est supérieure grâce à une usure plus uniforme des outils. La dureté des matériaux est également un facteur déterminant en faveur du fraisage .

Comment choisir le procédé optimal entre le taraudage et le fraisage ?

Il est nécessaire de disposer d'un modèle de cadre décisionnel prenant en compte un grand nombre de facteurs pour choisir entre le taraudage et le fraisage . Ce modèle doit combiner des facteurs de production et de ressources afin de déterminer la solution optimale parmi les deux options, en tenant compte de la variabilité des avantages à exploiter. Il s'agit d'une méthode structurée d'aide à la décision qui apporte une solution à des problématiques telles que celles rencontrées par LS Manufacturing.

- Volume de production et taille des lots : Grâce à un temps de cycle plus court, le taraudage est préférable pour la production en grande série, d’autant plus que sa programmation est relativement simple. Le fraisage offre la même flexibilité pour la production par lots et la réalisation de prototypes de produits spéciaux. Le seuil de rentabilité, en fonction des spécifications du filetage, diffère pour les deux procédés.

- Exigences de précision et de qualité du filetage : Le fraisage garantit une très grande précision et un excellent état de surface si une tolérance de ± 0,01 mm ou plus est requise. En revanche, le taraudage convient parfaitement au filetage si une précision de ± 0,05 mm est acceptable.

- Propriétés des matériaux et usinabilité : Les matériaux durs (HRC > 45) et les alliages difficiles à usiner nécessitent un fraisage. Ceci permet d’éviter les ruptures qui pourraient survenir lors du taraudage. De plus, le fraisage contribue à l’obtention de filetages de haute qualité . Le taraudage est idéal pour les matériaux tendres et les matériaux non ferreux. La dureté des matériaux influe sur la durée de vie des outils.

- Capacités de l'équipement et temps de préparation : Le taraudage exige des compétences spécifiques pour garantir des performances optimales, une synchronisation parfaite et une synchronisation précise de la broche. Les opérations de fraisage requièrent, outre la rigidité, des capacités d'interpolation hélicoïdale pour les systèmes CNC. Les spécifications influent sur les capacités du processus.

- Considérations relatives aux coûts et à l'investissement en outillage : L'outil de taraudage est plus onéreux. Cependant, sa durée de vie est plus longue pour l'usinage de matériaux difficiles. La durée de vie de la fraise est également supérieure à celle de l'outil de taraudage, sans compter l'avantage de pouvoir réaliser des filetages de différentes tailles . Le coût total de production des composants inclut les coûts d'outillage, de programmation et d'usinage.

Une approche globale est nécessaire pour optimiser le choix entre les procédés de taraudage et de fraisage . En effet, il n'existe pas de solution unique : chaque problème doit être analysé individuellement afin de définir le cadre décisionnel le plus approprié. Ces opérations requièrent par ailleurs l'utilisation de machines spécialement conçues.

Quels sont les avantages techniques du fraisage de filetage par rapport au taraudage traditionnel ?

Le fraisage de filetage, par opposition au taraudage, représente un procédé technologiquement avancé et offre des avantages techniques qui en font une technique d'usinage de pointe. Bien que le taraudage soit un procédé conventionnel utilisé depuis plusieurs décennies, le fraisage de filetage présente une supériorité technique indéniable.

Précision et finition de surface supérieures

La précision dimensionnelle atteignable dans la limite de tolérance de ±0,01 mm par fraisage de filetage ne peut être obtenue par taraudage seul, dont la précision est de l'ordre de ±0,05 mm . L'interpolation hélicoïdale permet un contrôle plus précis de la forme et du pas des filets, compensant ainsi les limitations du taraudage .

Flexibilité et polyvalence accrues

La fraise à fileter simple permet de réaliser différents types de filetages, avec leurs pas respectifs, pour des diamètres dépendant de l'outil de coupe disponible. Ce procédé s'applique aussi bien aux filetages à droite qu'aux filetages à gauche, qu'aux filetages intérieurs ou extérieurs. Dans certains cas, il est également possible de réaliser des filetages coniques. Aucun taraud spécifique n'est requis pour réaliser des filetages répondant à certaines spécifications.

Durée de vie prolongée des outils et rentabilité accrue

Les fraises à fileter ont une durée de vie supérieure à celle des tarauds, de 3 à 5 fois plus longue pour un matériau similaire, voire jusqu'à 10 fois plus longue dans certains cas. Malgré un coût initial plus élevé, leur durée de vie prolongée et la réduction des temps d'arrêt permettent de diminuer le coût unitaire de la production.

Fiabilité accrue des processus

Le fraisage de filetage élimine le risque de rupture du taraud dans la pièce, ce qui peut entraîner la mise au rebut de composants coûteux. Le procédé s'adapte facilement aux variations dimensionnelles et à l'usure de l'outil, garantissant une qualité constante tout au long de sa durée de vie. Dans les trous borgnes, le fraisage de filetage assure une meilleure maîtrise des copeaux et supprime les cycles de taraudage par à-coups, réduisant ainsi les temps de cycle et améliorant la stabilité du processus.

Meilleures performances avec des matériaux difficiles

Les matériaux durs (dureté Rockwell C > 45, acier inoxydable, etc.) provoquent une usure rapide des tarauds, entraînant des ruptures fréquentes. Le fraisage de filetage permet de les traiter efficacement. La force de coupe et le couple étant plus faibles, le fraisage est privilégié pour les pièces à parois minces, sujettes à la rupture ou à la déformation lors du taraudage. Il permet également de réaliser des coupes interrompues et des trous transversaux de manière plus performante.

Le fraisage de filetage par rapport au taraudage met clairement en évidence les avantages techniques de ce procédé avancé à plusieurs égards. Qu'il s'agisse de la précision, de l' état de surface ou même de la durée de vie des outils de coupe, le fraisage de filetage est plus performant d'une manière ou d'une autre ; il constitue donc le meilleur procédé pour réaliser cette tâche, malgré un coût initial plus élevé, ses avantages étant largement justifiés.

Figure 3 : Processus de taraudage CNC utilisant un outil à goujure hélicoïdale aux couleurs de l'arc-en-ciel de LS Manufacturing

Comment les paramètres clés du processus de taraudage CNC affectent-ils la qualité d'usinage ?

Le succès du taraudage CNC repose sur une maîtrise précise des paramètres clés qui influent directement sur la qualité du filetage et les performances de l'outil. L'expérience acquise par LS Manufacturing a clairement démontré que la maîtrise optimale des paramètres critiques dépend fortement des matériaux et des spécifications utilisés pour le filetage.

Vitesse de broche et synchronisation

La vitesse de rotation de la broche doit être parfaitement synchronisée avec la vitesse d'avance. Il est essentiel de s'assurer d'une relation adéquate entre les vitesses (Avance = Pas × RPM). Une vitesse de rotation trop élevée entraînerait un échauffement de l'outil et, par conséquent, une usure prématurée. À l'inverse, une vitesse trop faible produirait des copeaux de forme indésirable, augmentant ainsi l'effort de coupe. La plage de vitesse de rotation de la broche est comprise entre 50 et 500 tr/min .

Vitesse d'avance et précision du pas

La vitesse d'avance sert essentiellement à contrôler la précision du pas de filetage et doit donc correspondre exactement à l'hélice du taraud. Une avance excessive provoque la rupture du filetage ou du taraud par arrachement, tandis qu'une avance insuffisante produit des filetages surdimensionnés et de mauvaise qualité de surface . Pour le taraudage rigide, la formule permettant de déterminer la vitesse d'avance est : pas × vitesse de rotation (tr/min) . Afin d'éviter toute erreur de pas due à un défaut d'alignement, une synchronisation parfaite entre les deux axes est indispensable.

Application du liquide de refroidissement et évacuation des copeaux

La distribution du refroidissement est essentielle à la dissipation de la chaleur, à la lubrification et à l'évacuation des copeaux. À cet égard, un arrosage abondant sous haute pression (10-15 bars) est utilisé pour les trous débouchants, tandis qu'un arrosage par brumisation ou par lubrification est préconisé pour les trous borgnes. Un refroidissement insuffisant accroît les risques de formation d'arêtes rapportées, d'écrouissage et de rupture d'outil, notamment pour les aciers inoxydables et leurs alliages réfractaires .

Contrôle de la profondeur et engagement du fil

La profondeur de filetage doit tenir compte de la longueur du chanfrein, en plus de la profondeur d'engagement. Dans le cas de trous borgnes, la profondeur de taraudage programmée doit inclure la longueur du chanfrein, ainsi qu'une profondeur supplémentaire équivalente à 1 ou 2 pas de filetage. Une profondeur insuffisante entraînera un filetage incomplet, tandis qu'une profondeur excessive risque de casser le taraud. La longueur de chanfrein utilisée permet d'obtenir une profondeur de 3 à 5 filets, assurant ainsi un engagement optimal.

Sélection de la géométrie de l'outil et du revêtement

Le type géométrique du taraud, par exemple à pointe hélicoïdale, à goujure hélicoïdale ou à goujure droite, doit correspondre aux exigences spécifiques de l'opération. Dans le cas des tarauds à pointe hélicoïdale, les copeaux sont poussés vers l'avant dans les trous débouchants, tandis que dans le cas des tarauds à goujure hélicoïdale, ils sont évacués dans les trous borgnes. Les outils revêtus de TiN, TiCN ou TiAlN présentent d'excellentes propriétés de résistance à l'usure et au frottement ; leur durée de vie peut ainsi être multipliée par 2 ou 3 .

Pour obtenir un impact de qualité lors du taraudage CNC, une optimisation adéquate des paramètres est nécessaire. Les paramètres clés, tels que la vitesse de coupe, le fluide de coupe et la profondeur de passe, doivent être combinés en fonction du matériau usiné. Une combinaison appropriée de ces paramètres permettra d'obtenir un impact de qualité , d'améliorer la durée de vie de l'outil de coupe et de réduire les coûts de production.

Quelles sont les différences spécifiques entre le taraudage et le fraisage en termes de coûts de traitement ?

Lors du calcul du coût du fraisage par rapport au taraudage , il convient de noter que les courbes de coût pour ces deux opérations ne sont pas identiques. Il est important de préciser que l'analyse des coûts ne consiste pas à analyser d'autres analyses de coûts. L' analyse des coûts du taraudage et du fraisage révèle que la courbe de coût est fonction de la quantité.

- Investissement initial en outillage : Les outils de taraudage coûtent entre 20 et 100 $ pièce , tandis que les fraises à fileter coûtent entre 200 et 800 $ . Néanmoins, l’utilisation de fraises à fileter permet de réaliser des filetages de plusieurs dimensions.

- Durée de vie et remplacement des outils : La durée de vie des tarauds pour le perçage de matériaux durs est de 100 à 500 trous . Un remplacement sera alors nécessaire. Les fraises à fileter permettent de percer de 1 000 à 5 000 trous avant de devoir être réaffûtées. La durée de vie plus longue des fraises compense largement celle des outils de perçage.

- Temps de cycle et efficacité : Le taraudage offre des temps de cycle plus courts pour l’usinage en une seule passe et convient aux productions en grande série. Le fraisage de filetage nécessite plusieurs passes et des vitesses d’avance plus lentes. Le fraisage peut éviter d’autres opérations d’usinage comme l’ébavurage.

- Configuration et programmation : Les commandes G-code suffisent à optimiser le taraudage, ne nécessitant qu'une programmation minimale. Le fraisage de filetage, quant à lui, requiert la programmation d'interpolations hélicoïdales complexes. Pour les petites séries, le taraudage est bien plus économique que le fraisage , en raison de ses coûts de configuration élevés. Le cycle de taraudage est par ailleurs très long.

- Qualité et coûts de rebut : Le fraisage de filetage permet d’obtenir des filetages très précis et de haute qualité. Le gain de temps sur le contrôle qualité engendre des économies. Le taraudage est une opération délicate, car des cassures peuvent survenir. Lors du taraudage de matériaux durs, des défauts de filetage peuvent apparaître.

Lors d'une étude comparative des coûts de fraisage et de taraudage pour le filetage, il est apparu que le taraudage est particulièrement performant pour la production en série de filetages standard. Cependant, le fraisage s'avère plus économique pour les productions de moyenne série et l'usinage de matériaux difficiles. Une analyse approfondie des coûts, prenant en compte toutes les dépenses directes et indirectes, est indispensable pour une comparaison économique optimale.

Figure 4 : Machine à fileter CNC produisant des filetages internes dans un matériau métallique (LS Manufacturing)

LS Manufacturing, Industrie des pièces automobiles : Optimisation du processus d'usinage des filetages de culasse.

LS Manufacturing était confrontée à une situation difficile dans le secteur de la fabrication de composants automobiles, mais elle a su la transformer grâce à une amélioration continue de ses processus. Dans cette étude de cas , l'amélioration stratégique des processus est définie comme la mise en œuvre d'initiatives générant d'importantes économies, tout en améliorant la qualité d'un processus de production à grand volume.

Défi client

Le principal problème auquel était confronté le marché des pièces détachées automobiles résidait dans la production de culasses de moteurs en aluminium et l'usinage des filetages. Il convient de noter que l'usure des outils et un taux de rebut de 8 % , ainsi qu'un coût de non-conformité supérieur à 50 000 RMB , en étaient quelques exemples.

Solution de fabrication LS

Le fraisage de filetage complet a été analysé dans le cadre du processus d'ingénierie, dans le but de remplacer le taraudage pour ces opérations. Ceci est possible grâce à la sélection de fraises à fileter adaptées aux alliages d'aluminium, à la création de trajectoires hélicoïdales pour l'interpolation et aux paramètres de coupe. Ce procédé permet de réaliser des filetages complets sans nécessiter plusieurs étapes de réglage pour éliminer les niveaux de filetage 6H.

Résultats et valeur

Cela a permis de réaliser des économies inattendues sur divers paramètres. La durée de vie des outils a augmenté de façon spectaculaire de 300 % ; par conséquent, les dépenses liées à l'outillage sont désormais négligeables aux niveaux actuels. Le taux de rebuts par unité a été réduit de 8 % à un niveau remarquable de 0,5 % , ce qui a considérablement amélioré le rendement de première production. Plus étonnant encore, cela a permis de réaliser des économies de coûts de pas moins de 600 000 RMB par an, justifiant ainsi les dépenses consacrées à ce processus. Il en a résulté la formation d'un partenariat stratégique entre ces deux groupes.

LS Manufacturing illustre l'efficacité de l'optimisation des processus face à des problématiques de fabrication spécifiques et ses implications générales pour l'entreprise. Le filetage par fraisage , technique de pointe remplaçant le taraudage traditionnel, a permis de résoudre un problème précis tout en offrant un avantage concurrentiel grâce à une meilleure rentabilité.

Vous hésitez encore entre le taraudage et le fraisage ? Nous sommes là pour vous aider à trouver le procédé qui vous convient.

Comment mettre en place un système de gestion des processus d'usinage de filetage scientifique ?

La gestion du processus d'exécution du filetage exige une approche organisationnelle axée sur l'efficacité et la qualité. La mise en œuvre d'un système qualité , assorti de procédures opérationnelles standardisées, est essentielle pour optimiser l'efficacité des processus à haut volume. Ces systèmes impliquent une approche organisationnelle de la gestion des outils et des paramètres permettant d'améliorer le processus.

Procédures opérationnelles normalisées

À cet égard, il est important de considérer la pertinence des instructions de processus relatives au filetage. Il convient de s'assurer que chaque paramètre de processus lié au filetage, notamment la vitesse de broche, la vitesse d'usinage, l'utilisation de liquide de refroidissement et la profondeur de passe, est pris en compte dans la normalisation, pour le bénéfice des employés de l'entreprise.

Gestion et maintenance des outils

Il est nécessaire de mettre en place un système de gestion organisationnelle des outils afin de suivre leur durée de vie et leur échéance de remplacement. Des normes devraient également être définies pour déterminer si une inspection, un réaffûtage ou un remplacement s'impose. Une gestion efficace des outils contribue à prévenir les pannes imprévues et à optimiser leur utilisation.

Contrôle et inspection de la qualité

Les contrôles qualité doivent être intégrés au processus de production, depuis l'inspection de la première pièce jusqu'à l'inspection finale. Les calibres à filetage, les calibres annulaires et les comparateurs optiques sont des exemples d'instruments de mesure utilisables. Le contrôle de processus permet d'enregistrer les contrôles qualité effectués tout au long de la production et de réaliser des contrôles de capabilité.

Une gestion efficace des processus exige une approche globale combinant des procédures opérationnelles standardisées et des contrôles qualité rigoureux. En mettant en œuvre une gestion systématique des outils, des contrôles qualité réguliers et une démarche d'amélioration continue, les fabricants peuvent garantir une qualité de filetage constante, réduire les coûts et optimiser l'efficacité globale de la production. Cette approche structurée assure la stabilité des processus de filetage et leur capacité à répondre aux exigences de qualité, même en production de masse .

FAQ

1. Dans quel procédé, le taraudage ou le fraisage, enlève-t-on le moins de matière ?

Le filetage par fraisage est également adapté à la production en petites séries . Ceci s'explique principalement par le fait qu'il s'effectue sans changement d'outil et par la flexibilité de sa programmation.

2. Dans le cas de l'acier inoxydable, vaut-il mieux tarauder ou fraiser ?

Le fraisage de filetage est également conseillé lors de l'usinage de l'acier inoxydable, car il empêche l'écrouissage, qui peut se produire lors du taraudage.

3. Quelle formule puis-je utiliser pour calculer les économies réalisées grâce à la conversion d'un processus ?

Évaluation gratuite du processus par le biais d'une analyse coûts-avantages afin de déterminer le retour sur investissement du processus de conversion.

4. Lequel des deux procédés est le plus précis pour le filetage de trous profonds ?

Le fraisage CNC est la méthode privilégiée pour le taraudage dans les trous profonds en raison des améliorations qu'il offre en matière d'évacuation des copeaux, de précision et de résistance à la rupture du taraud.

5. Comment concilier la précision du traitement et le coût ?

L'analyse de la valeur permet ainsi d'établir un équilibre entre le coût et la précision du produit. Si le taraudage convient pour un filetage standard, le fraisage est recommandé pour une pièce critique.

6. Proposez-vous des services de test de processus et de production d'échantillons ?

Tests de procédés et fabrication d'échantillons gratuits : pour aider les clients à vérifier le procédé réel et à sélectionner la meilleure solution.

7. De quel soutien technique a-t-on besoin pour la mise en place du nouveau processus ?

Afin de garantir le bon fonctionnement du nouveau processus, nous offrirons un soutien technique pour l'ensemble du processus.

8. Comment une certaine technique de filetage contribue-t-elle au contrôle de la qualité ?

En adoptant l'inspection en ligne et le contrôle SPC, nous avons mis en place un système de contrôle qualité complet afin de garantir une qualité de filetage stable et fiable.

Résumé

Grâce à la mise en œuvre de méthodes scientifiques de sélection des procédés et d'un système de gestion des processus , la qualité et l'efficacité du filetage peuvent être considérablement améliorées. Forte de sa vaste expérience et de son expertise, LS Manufacturing est en mesure de fournir à ses clients des solutions de procédés performantes.

Veuillez contacter nos experts pour programmer une évaluation approfondie et gratuite de votre processus de filetage actuel. Nous évaluerons vos besoins spécifiques, et en particulier d'un point de vue qui prend en compte ces préoccupations, afin de vous fournir des conseils d'experts répondant à vos exigences en matière d'efficacité et de qualité.

Obtenez dès aujourd'hui une évaluation gratuite de vos solutions d'usinage de filetage, optimisez vos choix de taraudage et de fraisage et économisez jusqu'à 30 % sur vos coûts !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .