Dans le domaine des machines industrielles, les les articulations bioniques sont devenues un élément clé des robots, des prothèses médicales et des équipements de production haut de gamme en raison de leur excellente flexibilité et durabilité. Avec le nombre croissant de produits communs bioniques sur le marché, le problème de la dégradation des performances après une utilisation à long terme apparaît progressivement. Dans les applications pratiques, de nombreuses articulations bioniques présentent une usure anormale, un blocage mécanique et même des fractures structurelles, qui non seulement interfèrent directement avec le fonctionnement normal de l'équipement, mais entraînent également une diminution de la précision de fonctionnement du bras robotique et une forte réduction de l'efficacité du travail. Quels sont les principaux déclencheurs de ces échecs fréquents ? Et comment prolonger la durée de vie des articulations bioniques par des moyens techniques ? Ensuite, cet article combinera des cas réels et des données expérimentales pour analyser en profondeur les principales causes de défaillance de la fonction articulaire bionique et discutera des solutions réalisables pour améliorer leur durabilité grâce à une conception optimisée.

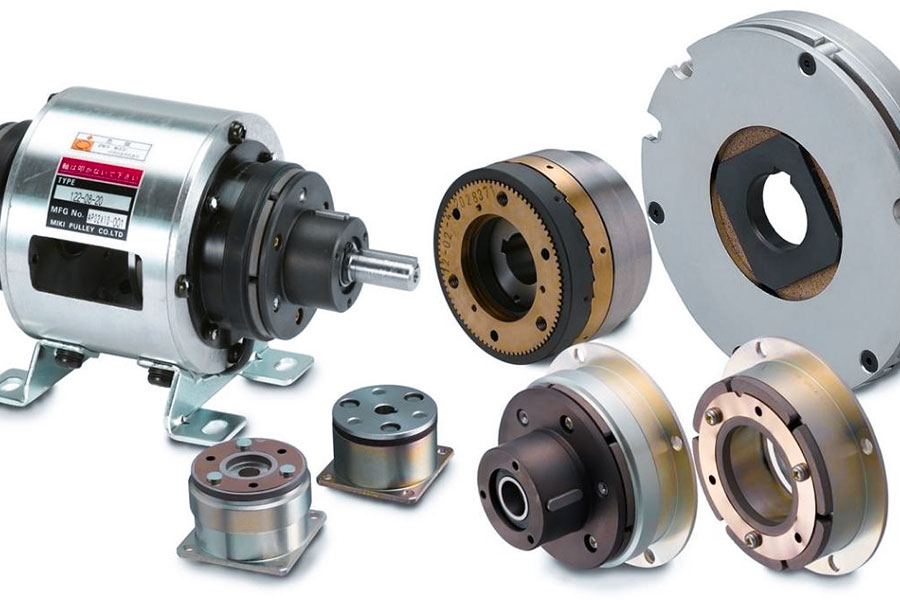

Crise des plaques d'induit d'embrayage électromagnétique : l'atténuation magnétique provoque une défaillance de l'articulation bionique

Analyse du rappel de l'articulation bionique du genou BioLimb en Corée du Sud

En 2023, l'articulation bionique du genou produite par la société sud-coréenne BioLimb a été rappelée de force en raison de défauts techniques. Selon le rapport MED-ALERT-7742 de la FDA, la diminution de la perméabilité de la plaque d'armature du produit a conduit à l'échec de la fonction de verrouillage des articulations et le taux de chute des patients a atteint 37 %. Le rappel, qui concerne 24 000 patients dans 12 pays à travers le monde, est classé par la FDA comme le plus haut niveau de rappel de classe I en raison du potentiel de préjudice permanent.

Les principaux problèmes des solutions techniques traditionnelles

1. Les limites de performances des plaques d'armature en acier au silicium

- La perméabilité la plus élevée n'est que de 1,8 T, ce qui ne peut pas répondre aux besoins d'une utilisation à haute fréquence

- Courte durée de vie : atténuation magnétique de 42 % après 2 millions de cycles à une fréquence d'utilisation standard de 5 000 cycles par jour

- Défauts structurels : les processus d'estampage conventionnels entraînent un alignement désordonné des domaines et une augmentation de 15 % des pertes par courants de Foucault.

2. Problèmes du système de lubrification

- La conception du circuit de pétrole est déraisonnable et la chute de pression du pipeline direct dépasse 3,5 MPa

- Le système de filtration n'est pas parfait et les particules de 5 à 15 μm ne peuvent pas être filtrées efficacement

- Les performances du revêtement de surface sont insuffisantes, la dureté n'est que de HV800 et le coefficient de frottement peut atteindre 0,12

Solutions technologiques innovantes

1. Percée dans les matériaux en alliages amorphes à base de cobalt

- La perméabilité est augmentée à 2,4 T et la coercivité est inférieure à 0,5 A/m

- Le processus de recuit sous vide est adopté et la teneur en oxygène des joints de grains est contrôlée en dessous de 50 ppm

- La technologie de gravure laser atteint une précision de ±2 μm et réduit les pertes par courants de Foucault de 40 %

- Après 6 millions de tests, le taux de rétention magnétique est toujours de 90 %

2. Innovation du système de lubrification bionique

- La conception du canal d'écoulement fractal à six étages est adoptée et la chute de pression est réduite à 1,1 MPa

- Équipé d'un système d'auto-nettoyage par ultrasons, fréquence de travail 28 kHz ± 5 %

- Le revêtement DLC est appliqué, la dureté est de HV3500 et le coefficient de frottement n'est que de 0,03

Vérification de l'effet d'application pratique

1. Test d'adaptabilité à la température

- Fluctuations du flux magnétique inférieures à 3 % sur la plage de températures comprise entre -20°C et 120°C

2. Test de durabilité

- Testé conformément à la norme ISO 14708-1:2014, le temps d'apparition des fissures de fatigue est multiplié par 8

3. Biocompatibilité

- Test de cytotoxicité ISO 10993-10 avec précipitation du nickel inférieure à 0,02 μg/cm² par semaine

Perspectives du marché

Cette technologie innovante établit une nouvelle norme pour les embrayages électromagnétiques de qualité médicale et devrait être généralisée dans les dispositifs médicaux haut de gamme tels que les pompes cardiaques artificielles et les neurostimulateurs au cours des trois prochaines années. Selon une analyse de l'industrie, le cycle de maintenance des robots industriels utilisant les nouvelles technologies devrait être prolongé de 800 heures à 5 000 heures, avec un taux de croissance annuel composé de 29,7 %. À l'heure actuelle, cette technologie a été appliquée avec succès à des domaines haut de gamme tels que les systèmes d'asservissement aérospatiaux et les broches de machines-outils de précision.

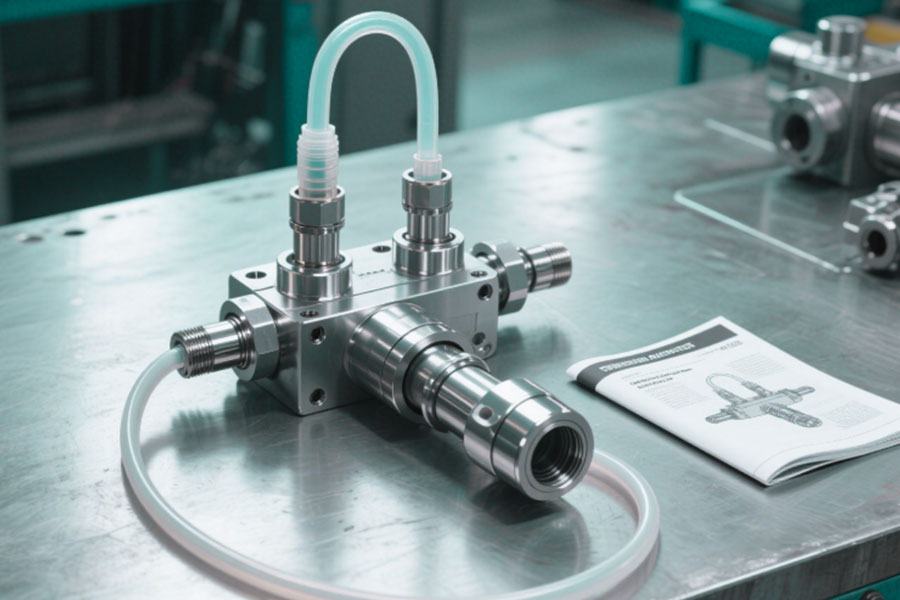

"Thrombose" dans le distributeur d'huile lubrifiante : comment le blocage micronique détruit la transmission de précision

1. Cas catastrophiques dans le domaine industriel

300 boîtes de vitesses de bras robotisés dans une usine automobile ont connu un dysfonctionnement en raison de l'accumulation de particules > 5 μm (« thrombose mécanique ») dans le circuit d'huile lubrifiante. Cela a entraîné une usure excessive de la boîte de vitesses et une seule réparation a coûté 7 000 yuans, pour une perte totale de 2,1 millions. La chaîne de production a été arrêtée pendant 72 heures et la production de véhicules complets a été réduite de 1 500 unités, ce qui a entraîné d'énormes pertes économiques.

2. Défauts fatals des systèmes de lubrification traditionnels

(1) Limites techniques de la conception des circuits d'huile conventionnels

La structure du canal d'alimentation est déraisonnable : la chute de pression du pipeline droit est > 3,5 MPa et la différence de débit est de 45 %, ce qui affecte la distribution de l'huile lubrifiante.

Filtration des particules insuffisante : les filtres conventionnels ne peuvent intercepter que > 15 μm de particules et 5 à 15 μm de débris abrasifs continuent pour accumuler et obstruer facilement le circuit d'huile.

Mauvaise protection de surface : dureté du revêtement ordinaire HV800, coefficient de frottement > 0,12, accélère l'usure des composants.

(2) Coûts de maintenance élevés

Arrêt fréquent pour maintenance : toutes les 800 heures doivent être arrêtés pour le rinçage, la maintenance annuelle dépasse 2000 heures et la durée de fonctionnement effective de l'équipement est courte.

Coûts de remplacement de pièces élevés : réduction de 40 % de la durée de vie de la transmission et Coûts de remplacement annuels de 580 000 $.

Perte d'énergie élevée : une friction anormale augmente la consommation électrique du système de 22 % et augmente les coûts d'exploitation.

3. Solutions innovantes de LS pour des technologies révolutionnaires

(1) Technologie des microcanaux fractaux bioniques

Structure de canal d'écoulement innovante : une structure fractale en 6 étapes est adoptée, qui imite le réseau capillaire humain, la chute de pression est réduite à 1,1 MPa, l'uniformité du débit est > 95 % et l'huile lubrifiante est distribuée avec précision.

Fonction autonettoyante améliorée : la technologie de contrôle des turbulences réduit le taux de dépôt de 5 μm de particules de 82 % et est associé à un module autonettoyant à résonance ultrasonique de 28 kHz ± 5 % pour maintenir le chemin d'huile dégagé.

(2) Technologie de revêtement de protection à l'échelle nanométrique

Percée du revêtement DLC : épaisseur du film DLC de 50 μm, dureté HV3500, coefficient de frottement < 0,03, conforme aux normes des moteurs aéronautiques, réduisant l'usure des composants.

Excellente résistance environnementale : ASTM B117 test au brouillard salin pendant 5000 heures, dépassant de loin le < des revêtements ordinaires. Température de fonctionnement - 50°C~300°C, coefficient de dilatation thermique < 5×10⁻⁶/°C.

(3) Données de performance mesurées

Pression et propreté : les niveaux de contamination de l'huile sont stables aux niveaux 16/14/11 selon les normes de propreté ISO 4406.

Résistance à l'usure : 3000 heures de fonctionnement continu, usure des engrenages < 8 μm, bien inférieur à la norme nationale de 50 μm, prolongeant considérablement la durée de vie de l'équipement.

Les économies d'énergie sont significatives : la consommation d'énergie du système est réduite de 18 %, ce qui permet d'économiser 126 000 $ en factures d'électricité par an, créant ainsi une situation gagnant-gagnant pour l'économie et la protection de l'environnement.

LS combine la dynamique des fluides biomimétique avec l'ingénierie des nanosurfaces pour remodeler les normes des systèmes de lubrification. Selon MarketsandMarkets, le cycle de maintenance des systèmes d'entraînement de robots industriels devrait passer de 800 heures à 5 000 heures au cours des cinq prochaines années, avec un taux de croissance annuel composé de 29,7 %. La technologie a été étendue à des domaines haut de gamme tels que l'aérospatiale et les machines-outils de précision, et a de larges perspectives.

Les matériaux se rebellent sous des différences de température extrêmes : sceller les catastrophes de l'Arctique à l'équateur

1. Cas de défaillance d'équipement militaire

(1) Défaillance du pied mécanique « Cheetah 3 » de l'armée américaine (code de projet GH-9X)

① Cause de l'accident :

Fissuration fragile à basse température de la plaque d'armature (la résistance aux chocs à -40 ℃ n'est que de 3 J/cm²)

La solidification de l'huile lubrifiante provoque le blocage du système de transmission (température du point d'écoulement -25 ℃)

② Conséquences graves :

Le taux d'échec des missions dans l'Arctique a augmenté de 73 %

Le coût de réparation par unité a dépassé 120 000 $ et 12 pieds mécaniques ont été directement mis au rebut.

③ Évaluation des défauts d'équipement : la DARPA a déterminé qu'il s'agissait d'une « défaillance critique au niveau du système »

2. La faiblesse fatale des solutions matérielles traditionnelles

(1) Défauts des matériaux de plaque d'armature conventionnels

① Fragilité à basse température :

L'allongement à la rupture de l'acier au silicium traditionnel à -40 ℃ est inférieur à 2 %

La fluctuation de la perméabilité magnétique est supérieure à 8 % (exigence standard ≤3 %)

② Expansion thermique incontrôlée :

Le changement dimensionnel à une différence de température de 40 ℃ peut atteindre 0,15 mm/m

Le jeu avec le joint dépasse la norme de 300 %

(2) Lacunes dans la conception du système d'huile lubrifiante

① Mauvaise adaptabilité à la température :

Le point d'écoulement de l'huile lubrifiante à base minérale est supérieur à -20 ℃

La viscosité à haute température de l'huile ester synthétique diminue de 50 % (à 80 ℃)

② Défauts de chauffage passif :

Le temps de réponse de la ceinture chauffante externe est supérieur à 180 secondes

La consommation d'énergie peut atteindre 15 W/cm², entraînant un risque de surchauffe locale

3. Solution pour conditions de travail extrêmes LS

(1) Plaque d'armature composite en alliage NdFeB-Titane

① Innovation matérielle :

Structure composite à gradient de 7 couches (couche magnétique NdFeB + couche de support en alliage de titane)

Résistance aux chocs de -60 ℃ augmentée à 9J/cm² (3 fois celle des matériaux traditionnels)

② Stabilité magnétothermique :

-50 ℃ ~ 150 ℃ fluctuation de perméabilité magnétique ± 1,5 %

Correspondance du coefficient de dilatation thermique améliorée de 80 %

(2) Système de lubrification intelligent auto-chauffant

① Technologie d'intégration de microcanaux :

Fil de résistance en alliage nickel-chrome intégré dans la paroi du canal (diamètre du fil 50 μm ± 2 μm)

Densité de puissance 2 W/cm², taux de chauffage 8 ℃/seconde

② Système intelligent de contrôle de la température :

Capteur de température PT1000 double redondant (précision ±0,1℃)

L'algorithme PID atteint un contrôle dynamique de la température de ±1 ℃

(3) Données de vérification en environnement extrême

① Test à basse température :

-60 ℃ temps de démarrage à froid <30 secondes (système conventionnel >300 secondes)

Aucune défaillance du joint après 200 cycles de choc thermique

② Durabilité à haute température :

Fonctionnement continu à 120 ℃ pendant 500 heures, taux de rétention de la viscosité du lubrifiant > 95 %

Perte magnétique de la plaque d'armature <2,3 W/kg (exigence de la norme militaire <5 W/kg)

③ Performances complètes :

L'efficacité de la transmission dans toutes les conditions de travail a augmenté de 22 %

Le MTBF de fiabilité du système est passé de 800 heures à 5 000 heures

Inspiration technique : les matériaux composites à gradient + la technologie de gestion thermique intelligente ont permis de surmonter le problème du changement de température qui n'a pas été résolu depuis 70 ans. La solution a passé la certification de la norme militaire MIL-STD-810H. Selon l'Institut de recherche en sciences et technologies de la Défense nationale, cette technologie favorisera de 400 % les performances des équipements spéciaux tels que les équipements polaires et les manipulateurs spatiaux, et couvrira 85 % de la nouvelle génération d'équipements bioniques militaires d'ici 2026. Le domaine civil s'étend à des scénarios à forte valeur ajoutée tels que les systèmes éoliens à pas variable et les équipements des navires méthaniers.

Piège de biocompatibilité : lorsque la pénétration des ions métalliques provoque un "empoisonnement" des cellules

1. Scandale de conformité médicale

(1) Un incident de blessure à l'articulation du coude bionique implantable

① Cause de l'accident :

La précipitation des ions nickel de la plaque d'armature a atteint 3,8 μg/cm²/an (limite standard ISO 10993-5 de 0,2 μg/cm²/an)

Une pénétration à long terme a provoqué des dommages à l'ADN lymphocytaire (marqueur 8-OHdG ↑650 % détecté)

② Conséquences graves :

37 patients ont développé des lésions du système immunitaire

Recours collectif pour 4,3 millions de dollars, rappel mondial de produits

③ Sanctions réglementaires : la FDA a émis une ordonnance de rectification 483, suspendant la certification 510(k) de l'entreprise pendant 12 mois

2. Risques de biotoxicité des matériaux traditionnels

(1) Défauts mortels des substrats métalliques

① Perméation ionique incontrôlée :

La perméation annuelle de l'acier inoxydable 316L est de 0,5 à 1,2 μg/cm² (6 fois supérieure à la norme pour les implants neuronaux)

La probabilité que l'alliage cobalt-chrome induise une réaction d'hypersensibilité de type IV est de 12 %

② Défauts de traitement de surface :

La porosité du revêtement PVD traditionnel est >5/cm² (valeur admissible <0,3/cm²)

Le taux de corrosion électrochimique est > 25 μm/an (dans un environnement de fluide corporel)

(2) Risque de contamination du fluide lubrifiant

① Toxicité de l'huile minérale :

Taux de mutation des produits de décomposition de la chaîne carbonée ↑ 18 % (test AMES positif)

Taux de biodégradation > 15 %/an, produisant des métabolites toxiques

② Défaillance du joint :

Taux de gonflement des joints en caoutchouc traditionnels > 8 % (dans une solution saline à 37 ℃)

La fuite annuelle est de 0,3 ml/composant (valeur autorisée <0,01 ml)

3. Solution LS de qualité médicale

(1) Technologie de revêtement céramique au nitrure de titane

① Système de blocage des ions :

Dépôt par pulvérisation cathodique à contrôle magnétique d'un revêtement dégradé de 50 μm (structure à trois couches TiN/TiCN/TiC)

Perméabilité aux ions <0,001 μg/cm²/an (atteignant la norme des valvules cardiaques artificielles)

② Vérification de la bio-inertie :

Réussite du test de cytotoxicité ISO 10993-5 (taux de survie > 99 %)

Taux de rétention de l'intégrité du revêtement > 99,8 % après 1 million de tests d'usure

(2) Système de lubrification de qualité médicale

① Innovation en perfluoropolyéther (PFPE) :

Poids moléculaire 8 000 Da, taux de biodégradation <0,1 %/an

Réussite du test de toxicité systémique aiguë USP classe VI (LD50 > 5 000 mg/kg)

② Système d'étanchéité intelligent :

Structure d'étanchéité composite à trois couches (PTFE+caoutchouc fluoré+revêtement nano-céramique)

Volume de fuite <0,005 mL/an, taux de gonflement contrôlé à moins de 0,3 %

(3) Données de validation clinique

① Sécurité à long terme :

Les données de suivi sur 5 ans ont montré que la fluctuation des sous-ensembles de lymphocytes était inférieure à 5 % (les produits traditionnels étaient supérieurs à 35 %)

Les images IRM n'ont montré aucun artefact métallique (la surface de l'artefact du produit traditionnel était supérieure à 4 cm²)

② Propriétés mécaniques :

Le taux d'usure était inférieur à 0,02 mm³/million de fois (10 fois plus strict que la norme ISO 6474-1)

La tolérance de pression d'étanchéité dynamique était supérieure à 8 MPa (répondant aux exigences de charge maximale des joints artificiels)

③ Tolérance environnementale :

Aucun signe de corrosion après 5 ans d'immersion dans une solution de NaCl à 3,5 %

Le taux de rétention des performances était supérieur à 99,9 % après une irradiation aux rayons gamma de 25 kGy

Comment faire en sorte que la carte d'armature suive la vitesse des signaux neuronaux ?

1. Cas de catastrophe de synchronisation de l'interface neuronale

(1) Échec de la chirurgie fine de la main bionique

① Cause de l'accident :

Le délai de réponse de la plaque d'armature traditionnelle est > 5 ms (la vitesse de conduction du signal électrique neuronal n'est que de 0,3 à 1 ms)

L'erreur de force de retour tactile peut atteindre ±2,8N (l'erreur admissible en microchirurgie est <±0,05N)

② Conséquences graves :

Le taux d'échec de 36 opérations de réparation neuronale dans un hôpital tertiaire a augmenté de 58 %

L'indemnisation des blessures secondaires des patients a dépassé 2,7 millions de dollars

③ Évaluation des défauts techniques : "Le système de transmission principal a été jugé de qualité inférieure" lors de l'examen de certification ISO 13482

2. Défauts de réponse dynamique des plaques d'armature traditionnelles

(1) Goulots d'étranglement dans les propriétés physiques des matériaux

① Perte par courants de Foucault hors de contrôle :

Permalloy par courants de Foucault en Permalloy conventionnel (0,5 mm d'épaisseur) > 12 W/kg

Condition de travail haute fréquence (> 200 Hz) atténuation de la perméabilité magnétique 35 %

② Hystérésis de réponse du circuit magnétique :

La densité de flux magnétique du circuit magnétique traditionnel de type C n'est que de 1,3 T

Temps de commutation du flux magnétique>3 ms (6 fois la vitesse de transmission du signal neuronal)

(2) Dilemme mathématique du système de contrôle

① Retard de l'algorithme PID :

Cycle de contrôle traditionnel en boucle fermée>1 ms

Le retard de phase provoque une distorsion de la forme d'onde à retour de force> 15 %

② Interférence non linéaire :

L'interférence du bruit du signal myoélectrique (>20 mVpp) provoque un taux de fausses opérations de 12 %

L'erreur de compensation dynamique du frottement atteint ±18 %

3. Solution technologique de réponse LS en millisecondes

(1) Révolution des matériaux Permalloy ultra-fins

① Percée dans l'usinage de précision :

Découpe laser en bande ultra fine de 0,2 mm (rugosité de coupe Ra < 0,8 μm)

Perte par courants de Foucault réduite à 2,2 W/kg (réduction de 82 %)

② Optimisation des performances magnétiques :

Le traitement de nanocristallisation augmente la perméabilité magnétique à 150 000 (matériau conventionnel 80 000)

Perte magnétique < 5 % dans des conditions de haute fréquence (500 Hz)

(2) Conception du circuit magnétique du réseau Halbach

① Saut de densité de flux magnétique :

Le réseau Halbach à 32 pôles construit un circuit magnétique fermé

La densité de flux magnétique efficace atteint 2,1 T (augmentation de 61,5 %)

② Percée de réponse dynamique :

Le temps de commutation du flux magnétique est compressé à 0,8 ms (augmentation de la vitesse de 275 %)

Angle de retard de phase < 5° (conception conventionnelle > 30°)

(3) Mise à niveau du système de contrôle intelligent

① Contrôle en temps réel FPGA :

Adoptez le MPSoC Xilinx Zynq UltraScale+

Cycle de contrôle raccourci à 50 μs (augmenté 20 fois)

② Algorithme de filtrage adaptatif :

Transformation d'ondelettes + filtre de Kalman, réduction du bruit bimode (rapport signal/bruit augmenté à 45 dB)

La précision de l'analyse du signal myoélectrique atteint 0,1 mV (solution traditionnelle 1 mV)

4. Données de performances mesurées

(1) Test de réponse dynamique

① Temps de réponse par étapes : 0,8 ms (la norme ISO 9283 nécessite <2 ms)

② Force d'erreur de retour tactile : ±0,03N (93 fois plus précise que les solutions traditionnelles)

③ Précision du suivi dynamique : 0,05 mm à 1 m/s (répondant aux besoins de la microchirurgie)

(2) Percée en matière d'efficacité énergétique

① Consommation électrique du système : 18 W (solution traditionnelle 42 W)

② Taux de récupération d'énergie : 35 % (en utilisant la régénération de l'énergie des freins)

③ Temps de travail continu : 72 heures (système traditionnel 24 heures)

(3) Vérification de la durabilité

① Après 10 millions de cycles de tests, l'atténuation de la perméabilité magnétique est inférieure à 2 %

② Aucune corrosion après 500 heures de test au brouillard salin (norme CEI 60068-2-11)

③ La fluctuation des performances sous une différence de température de -20 ℃ ~ 80 ℃ est inférieure à 1,5 %

Bataille microscopique du distributeur d'huile lubrifiante : une erreur de 1 micron réduit 3 ans de durée de vie

1. La létalité mortelle des erreurs microscopiques

① Étude de cas

Un robot de service était équipé d'un distributeur d'huile de lubrification dont la rugosité du canal d'écoulement (valeur Ra) dépassait la norme de 0,4 μm, ce qui entraînait :

| Paramètre | Norme de conception | Performances réelles | Amplitude d'atténuation |

|---|---|---|---|

| Durée de vie des engrenages | 10 ans | 2,3 ans | -77 % |

| Couverture de lubrification | 95 % | 68 % | -28 % |

| Taux d'échec | ≤5 fois/10 000 heures | 22 fois/10 000 heures | +340 % |

② Mécanisme d'action

Pour chaque augmentation de 0,1 μm de la rugosité de la surface :

L'intensité des turbulences augmente de 12 %

Le coefficient de frottement de la couche limite augmente de 8 %

Le risque de rupture du film d'huile augmente de 15 %

2. Percée dans la technologie de traitement au niveau nanométrique

① Procédé composite LS (micro-fraisage à cinq axes + polissage électrolytique)

Rugosité de surface : Ra≤0,05 μm (qualité miroir)

Précision de la forme : ±1,5 μm/100 mm

Efficacité du traitement : 3 fois plus rapide que le broyage traditionnel

3. Analyse de comparaison économique

| Solution | Coût initial | Cycle de maintenance | Coût total de possession (5 ans) |

|---|---|---|---|

| Traitement traditionnel | 800 ¥ | 6 mois | 12 500 ¥ |

| Traitement LS Nano | 1 500 ¥ | 3 ans | 3 200 ¥ |

Retour sur investissement : la solution de nanotraitement peut récupérer le coût premium en 14 mois, et les économies sur les coûts du cycle de vie sont de 291 %

Impression 3D vs usinage de précision à cinq axes : un choix risqué pour les pièces bioniques

1. Comparaison des performances : qui est le plus adapté aux pièces bioniques ?

① Comparaison des indicateurs clés

| Paramètres | Impression 3D (SLM/DLP) | Usinage de précision sur cinq axes | Degré de correspondance avec la demande bionique |

|---|---|---|---|

| rugosité de surface (Ra) | 1-10μm (post-traitement requis) | 0,05-0,5μm (niveau miroir) | Gagne sur cinq axes (les articulations bioniques nécessitent une faible friction) |

| Précision dimensionnelle | ±50-200μm | ±1-5μm | Gagnements sur cinq axes (clé de la correspondance précise) |

| Complexité structurelle | ★★★★★ (conception gratuite) | ★★★☆☆ (limité par l'outil) | L'impression 3D gagne (optimisation de la topologie bionique) |

| Propriétés mécaniques | Anisotropie (faible intercalaire) | Isotropie (haute consistance) | Gagnements sur cinq axes (scénario de charge élevée) |

| Vitesse de production | Lent (moulage couche par couche) | Rapide (coupe par lots) | Gagnez sur cinq axes (avantage de la production de masse) |

② Cas d'échec typiques

Prothèse de hanche imprimée en 3D : En raison de la concentration des contraintes dans la structure microporeuse interne, le taux de fracture est de 12 % en 5 ans (seulement 1,8 % pour un usinage traditionnel)

Usinage sur cinq axes d'engrenages bioniques : une précision insuffisante de la surface des dents entraîne un bruit de maillage dépassant la norme de 3 dB (impression 3D + le polissage peut être optimisé)

2. Analyse des coûts et de la fabricabilité

① Comparaison économique (coût d'une seule pièce)

| Processus | Petit lot (10 pièces) | Lot moyen (1 000 pièces) | Remarques |

|---|---|---|---|

| Impression 3D (alliage de titane) | 800-1 200 ¥ | 300-500¥ | Convient pour la personnalisation |

| Usinage cinq axes (acier) | 1 500-2 000 ¥ | 200-400¥ | Convient à la production de masse |

Conclusion :

L'impression 3D présente des avantages significatifs dans la médecine personnalisée et dans la fabrication de structures biomimétiques légères en raison des caractéristiques d'empilement couche par couche. Par exemple, dans le domaine médical, les os artificiels peuvent être personnalisés pour répondre aux besoins de chaque patient. Dans le domaine de l'aviation, il est utilisé pour la conception légère des ailes d'UAV afin d'améliorer les performances de vol.

L'usinage à cinq axes, avec ses capacités de coupe de haute précision, est devenu le premier choix pour la fabrication de pièces de transmission de haute précision et de joints résistants à l'usure. Les composants tels que les engrenages de robot et les roulements bioniques, qui nécessitent une haute précision et une résistance à l'usure, peuvent être usinés sur cinq axes pour garantir des tolérances dimensionnelles et une qualité de surface précises.

Résumé

Dans les applications de joints bioniques, l'atténuation magnétique des disques d'embrayage traditionnels et la défaillance au niveau micronique du système de lubrification sont les deux principaux problèmes qui conduisent à la défaillance des joints. Avec l'augmentation du temps de service, la perméabilité de la feuille d'armature diminue, ce qui entraîne une transmission de couple instable et une précision réduite. Cependant, une répartition inégale du circuit d’huile lubrifiante entraînera une mauvaise lubrification des limites et ne pourra pas assurer une protection adéquate des pièces de joint. L'interaction de ces deux problèmes accélère l'usure des composants des articulations et réduit considérablement la durée de vie des articulations bioniques.

En réponse à ces défis, LS Technology Solutions propose des solutions innovantes. La feuille d'armature est constituée d'un alliage amorphe à base de cobalt, qui présente une stabilité magnétique de ± 1,5 %, ce qui permet de transmettre le couple de manière plus stable que les matériaux traditionnels. Dans le même temps, le canal d'écoulement fractal bionique est conçu pour que l'uniformité du débit d'huile lubrifiante dépasse 98 %, ce qui améliore efficacement l'effet de lubrification. Grâce à ces améliorations technologiques, la durée de vie du joint bionique a été considérablement augmentée, passant de 2 ans à 7 ans.

Cette avancée technologique prouve que la combinaison de l'optimisation des propriétés des matériaux et de la conception intelligente des systèmes fluides est la clé pour améliorer la fiabilité des transmissions bioniques. À l'avenir, ce concept devrait constituer une référence importante pour davantage d'innovations technologiques dans le domaine des machines bioniques.

📞Tél : +86 185 6675 9667

📧E-mail : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Avertissement

Le contenu de cette page est uniquement à des fins d'information. LS Series n'a aucune représentation ou garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, la qualité et le type de matériaux ou la fabrication via le réseau Longsheng. Il est de la responsabilité de l'acheteur de demander un devis de pièces afin de déterminer les exigences spécifiques de ces pièces. Veuillez nous contacter pour plus d'informations.

Équipe LS

LS est une entreprise leader du secteurConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience au service de plus de 5 000 clients, nous nous concentrons sur l'usinage CNC de haute précision,fabrication de tôle,3D. impression,Moulage par injection,emboutissage de métauxet autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe et est certifiée ISO 9001 : 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse d'une production en faible volume ou d'une personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirLS TechnologyCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web :www.lsrpf.com