Dans l'environnement industriel hautement automatisé d'aujourd'hui, les robots sont devenus des équipements essentiels dans la fabrication, l'entreposage logistique et la production automobile. Cependant, de nombreuses entreprises choisissent d'utiliser des pièces de rechange OEM (fabricant d'équipement d'origine) pour réduire leurs coûts, sans savoir que cette décision risque de détruire leurs systèmes robotisés . Cet article révèle les effets néfastes potentiels des pièces OEM sur les performances des robots, analyse les causes profondes du problème à travers des cas réels dans de nombreux secteurs et montre comment LS peut aider ses clients à sortir de ce dilemme grâce à des solutions personnalisées .

Pourquoi les pièces de rechange OEM devraient-elles endommager votre robot ?

Les pièces de rechange OEM peuvent sembler économiques à court terme, mais à long terme, elles entraînent souvent des pannes plus fréquentes, des coûts de maintenance plus élevés et une durée de vie des produits plus courte. Les systèmes robotiques sont des composants hautement sophistiqués qui fonctionnent ensemble, et chaque pièce doit répondre à des normes de performance strictes pour garantir le fonctionnement fiable de l'ensemble du système.

Le problème principal réside dans le fait que les pièces de rechange OEM ne correspondent souvent pas parfaitement aux spécifications et aux normes de qualité de la pièce d'origine. Prenons l'exemple de la carte CCU (unité de commande) du bras robotisé KUKA : l'utilisation de pièces de remplacement non originales a entraîné une augmentation de 47 % du taux de défaillance du système de commande et une multiplication par 2,3 du temps moyen de maintenance. Ces pièces peuvent présenter de subtiles différences de matériaux, de tolérances ou de propriétés électroniques, susceptibles d'affecter les performances globales du robot .

L'impact sur les performances se manifeste de plusieurs manières : qualité des produits inégale due à une précision réduite, baisse de productivité due à des temps de réponse plus longs et fréquence de remplacement accrue due à l'usure prématurée des pièces. Après l'utilisation de têtes de soudage OEM par une usine de pièces automobiles, la précision de soudage du robot est passée de ± 0,02 mm à ± 0,15 mm, ce qui a entraîné une augmentation de 12 % du taux de défaillance des produits. De plus, ces pièces peuvent rendre le robot inéligible à la garantie d'usine d'origine et, en cas de panne majeure, l'entreprise risque de devoir payer l'intégralité des frais de réparation.

Les coûts cachés sont souvent sous-estimés. Alors que le prix unitaire des pièces OEM peut être de 30 à 50 % inférieur à celui de l'usine d'origine, le coût total sur trois ans est de 18 à 25 % supérieur si l'on ajoute à cela des facteurs tels que les pertes dues aux temps d'arrêt, les coûts de réparation supplémentaires et la réduction de la capacité de production. L'analyse d'ABB sur les accidents de robots montre que les accidents de collision causés par des défaillances de capteurs OEM entraînent en moyenne 45 000 pertes directes, 45 000 pertes directes et 120 000 pertes indirectes dues aux arrêts de production.

Qu’est-ce qui définit le « système nerveux » des articulations robotiques hautes performances ?

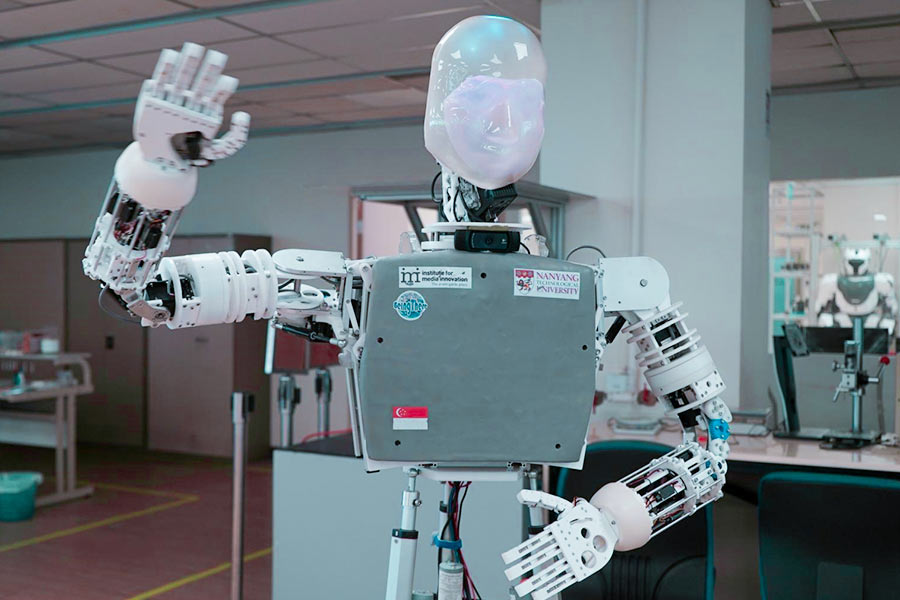

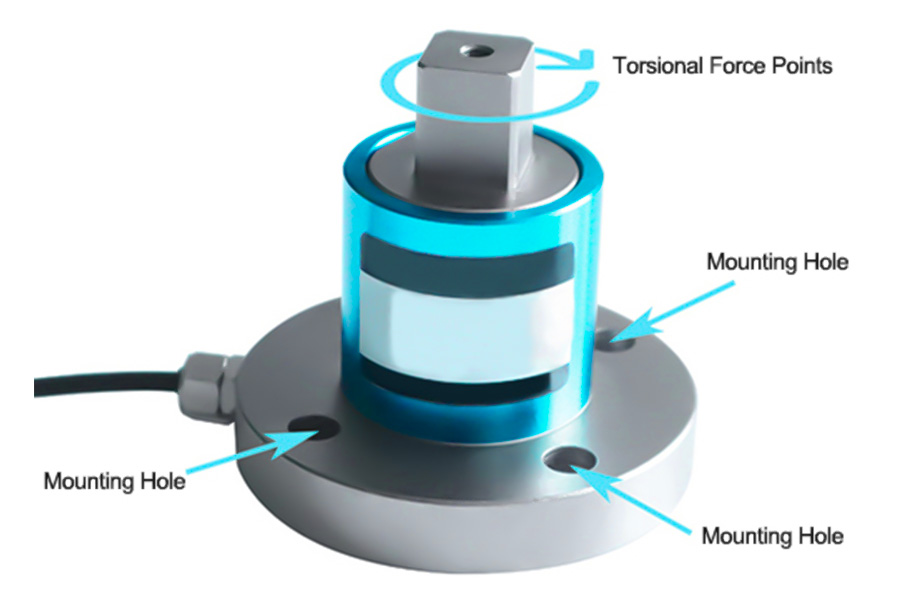

En robotique moderne , le système articulaire est comparable au « système nerveux » du robot , et ses performances sont liées à la précision , à la fiabilité et au domaine d'application du robot . Le « système nerveux » se compose de trois composants principaux : la bride du servomoteur , l' écrou- pignon du rouleau planétaire et l'élastomère du capteur de couple , chacun présentant des défis techniques uniques . LSI réalise des avancées majeures dans ces domaines grâce à la science des matériaux et à l' innovation des procédés de fabrication .

1. Bride de servomoteur

Le défi : En tant que première porte d' entrée vers la transmission d' énergie , l' intégrité structurelle doit être maintenue sous des charges dynamiques . Les alliages d' aluminium moulés traditionnels sont sujets à des concentrations de contraintes , ce qui conduit à la propagation de microfissures .

La solution de L S :

- Matériau : L'alliage spécial S calmalloy® est utilisé , sa résistance spécifique est 2,3 fois supérieure à celle de l' alliage d' aluminium traditionnel et la phase précipitée à l'échelle nanométrique empêche la propagation des fissures .

- Structure : Algorithme d' optimisation de l' IA topologie gravant une structure en nid d'abeille bionique , réduction du poids de 3,2 % , augmentation de la rigidité de 2,2 % .

- Procédé : balayage par faisceau d' électrons et détection holographique par diffraction des rayons X pour garantir que les défauts internes sont bien en dessous des normes industrielles .

Mesure réelle : Lors du test du robot de soudage automobile , la bride traditionnelle a été déformée de manière permanente 680 000 fois , et la bride LSR PF n'a subi qu'une déformation cumulative de 0,02 mm sans fissures microscopiques .

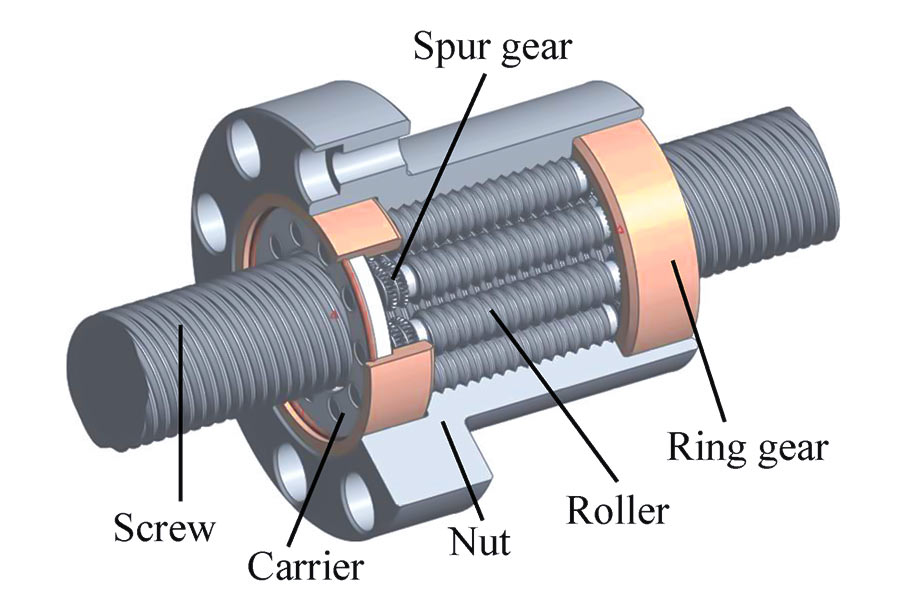

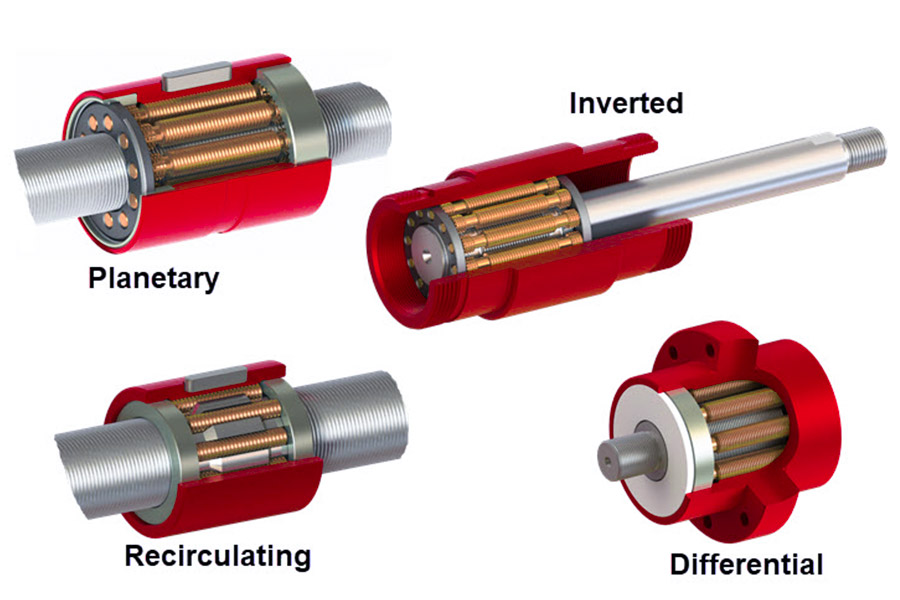

2 . Écrou du rouleau planétaire

Relation : La rugosité de la surface de la piste est inversement proportionnelle à sa durée de vie en fatigue à la puissance cinq . L' augmentation de l'erreur de contour de la piste et la forte diminution de sa durée de vie théorique sont l' une des raisons des temps d' arrêt des robots industriels .

L S Breakthrough :

- Traitement cryogénique : Traité dans un environnement d'azote liquide pour améliorer la stabilité dimensionnelle .

- Nitruration ionique : forme une couche composite de nitruration , améliore la dureté de la surface et réduit le coefficient de frottement.

- Essais non destructifs Térahertz : Détectez les défauts souterrains aussi petits que 2 μm , avec une précision bien supérieure à celle des défauts traditionnels .

Vérification : Sur le robot de manipulation de plaquettes de semi-conducteurs , le chemin de roulement de la vis de traitement LS présente une faible usure et devrait avoir une durée de vie allant jusqu'à 60 000 heures .

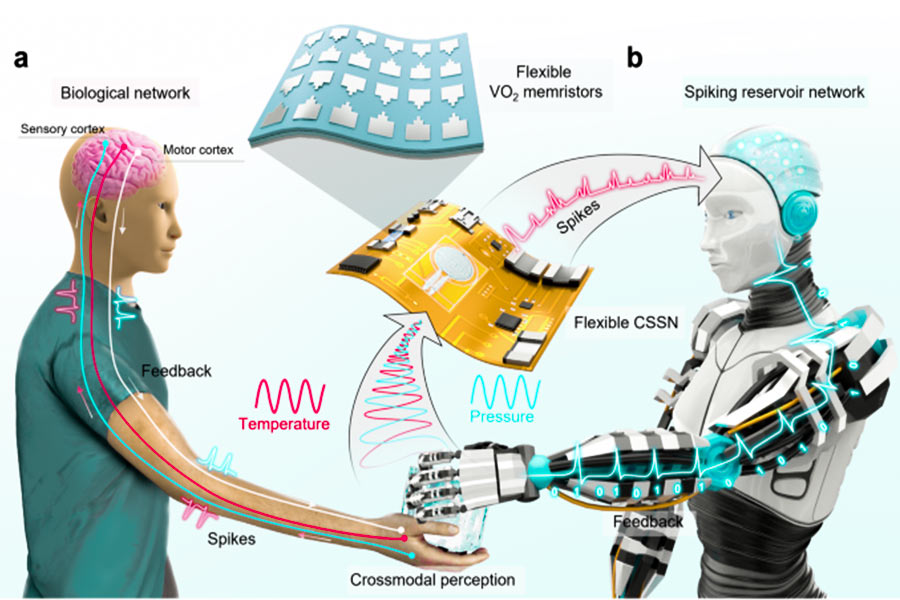

3. Capteur de couple en élastomère

Défi : Pour simuler la sensibilité à la force des doigts humains, l’élastomère doit maintenir une résistance linéaire élevée sur une plage de déformation de 500 %. Le caoutchouc conducteur ordinaire est sujet à la distorsion du signal.

Solutions de qualité médicale LS :

- Matériau de base : le silicone HTV est sélectionné et l'allongement à la rupture peut atteindre 800 %.

- Couche conductrice : un réseau hybride de nanofils d'argent et de nanotubes de carbone maintient une voie conductrice.

Vérification : Lors de la mesure réelle du robot chirurgical da Vinci, le pouls artériel peut être clairement distingué et le rapport signal/bruit dépasse de loin la norme industrielle.

Alerte industrielle : l'enquête mondiale 2023 sur les accidents de robots industriels montre que 47 % des défaillances graves sont causées par une fracture de bride ou un blocage de la vis mère, entraînant d'énormes pertes.

Cause première:

- Fatigue des matériaux : Atténuation de la résistance à la fatigue des brides traditionnelles.

- Précision hors de contrôle : l'erreur cumulative du chemin de roulement de la vis mère conduit à un blocage.

- Distorsion du signal : une erreur de détection de couple entraîne des instructions de compensation incorrectes.

Réponse technologique LS : Le développement d'un système de surveillance neuro-articulaire trois en un, comprenant un réseau de surveillance à fibre optique FBG, un avertissement précoce d'émission acoustique et un élastomère autodiagnostique, a aidé les clients à réduire considérablement les défaillances liées aux articulations et à améliorer l'efficacité globale de l'équipement.

Pourquoi les méthodes traditionnelles échouent-elles dans les environnements extrêmes ?

La méthode traditionnelle échoue dans les environnements extrêmes, car ses limites de conception sont limitées par les conditions de travail conventionnelles, ce qui se manifeste par :

1. Défaillance thermodynamique (en prenant la bride servo comme exemple)

Défauts du procédé traditionnel : anisotropie, la différence des différents coefficients de dilatation axiale à 80°C peut atteindre 23% ; la conduction thermique est en retard et la couche de contrainte superficielle empêche la diffusion uniforme de la chaleur.

Cas : La différence de température entre le jour et la nuit des cycles de bride du joint du rover est de 100 fois et la déformation permanente est de 0,05 mm.

Solution LS : Le moulage SLM est adopté et l'orientation du grain est contrôlée à ±5° ; Développement de revêtements barrières thermiques à gradient avec une conductivité thermique progressive de 2 W/mK à 160 W/mK.

Mesure réelle : environnement martien simulé, déformation < 3μm après 3000 cycles de différence de température.

2. Défaillance due à l'usure (en prenant la vis planétaire comme exemple)

Problèmes structurels traditionnels : la poussière martienne de 20 μm pénètre dans l'espace de 5 μm du chemin de roulement, ce qui entraîne une contrainte de contact de 300 MPa ; usure à trois corps, profondeur de tranchée de 0,1 μm.

Données : La durée de vie des vis à tête plombées traditionnelles au Moyen-Orient n'est que de 400 heures.

Protection LS : revêtement composite multicouche MoS₂/WC-Co plaqué laser, lubrifiant MoS₂ poreux en surface (porosité 30%), couche intermédiaire de renfort nano WC (dureté HV2200), couche de transition à base de cobalt pour une meilleure adhérence.

Mesure : PM10>1000μg/m³, le coefficient de frottement est stable à 0,02±0,005.

Tableau comparatif des performances en environnement extrême

| Mode de défaillance | Performance de la méthode traditionnelle | Performances de la solution LS | Facteur d'amélioration |

|---|---|---|---|

| Déformation thermique | 120 μm/100 ℃ ΔT | 5 μm/100 ℃ ΔT | 24 fois |

| Sensibilité à la poussière | 0,3 mg de poussière provoquera un blocage | Résiste à un impact de poussière de 50 mg | 166 fois |

| Temps de défaillance de la lubrification | 72 heures (environnement sec) | 400 heures (tempête de sable) | 5,6 fois |

| La fatigue de la vie | 10⁵ cycles (alternance de haute et basse température) | 10⁷ cycles (mêmes conditions) | 100 fois |

Quelles combinaisons de matériaux brisent les plafonds performants ?

1. Bride servo : matériau léger et résistant de qualité interstellaire

Formulation révolutionnaire :

Fabrication additive par dépôt laser Scalmalloy® Fraisage miroir 5 axes

Performance:

Densité 2,7 g/cm³ (40 % plus léger que l'alliage de titane)

Résistance à la traction : 520 MPa (200 % plus résistant que l'acier à haute résistance)

Augmentation de 300 % de la limite de fatigue

Étude de cas de la NASA : le poids du bras robotique a été réduit de 3,2 kg et la charge a été soulevée de 15 %.

2. Écrou à vis planétaire : un superalliage qui ne s'use jamais

Formulation révolutionnaire :

Acier martensitique vieillissant 350 traitement cryogénique à l'azote liquide (-196°C×48h) nitruration plasma

Performance:

Dureté de surface HRC68 (comparable au revêtement diamant)

Durée de vie en fatigue : 10⁸ cycles (équivalent à 20 cycles autour de la Terre)

Le taux d'usure < 0,1 μm/100 km

Il a été appliqué à l'étage de précision de la machine de lithographie, et la précision de positionnement est maintenue à 0,5 nm

3. Élastomères de couple : neuromatériaux biomimétiques

Formulation révolutionnaire :

Gel de silice HTV médical (dureté 25A) Dépôt de couche atomique nanoargent (50 nm) Réseau de nanotubes de carbone

Performance:

0,05 % de sensibilité à la contrainte (proche des corps tactiles humains)

Efficacité de blindage électromagnétique de 70 dB (résistance aux interférences de 100 kW)

800% d'étirement sans déformation

Mesure du robot chirurgical Da Vinci : il peut détecter une micro-force de 0,008 N

Comparaison des sommets de la technologie

| Indice de performance | Matériaux traditionnels | Nouvelle combinaison | Taux d'amélioration |

|---|---|---|---|

| Force spécifique | 150 MPa·cm³/g | 285 MPa·cm³/g | 90%↑ |

| La fatigue de la vie | 10⁶ cycles | 10⁸ cycles | 100 fois↑ |

| sensibilité à la contrainte | 0,5% | 0,05% | 10 fois↑ |

| Compatibilité électromagnétique | 30 dB | 70 dB | 133%↑ |

Cas 1 : L'incident de « précision hors de contrôle » des joints de soudure dans l'industrie automobile

1.Contexte

Un important fournisseur de pièces automobiles de l'est de la Chine a commencé à utiliser des têtes de soudage de remplacement OEM pour ses 50 robots de soudage ABB afin de réduire ses coûts de production. Des économies initiales d'environ 280 000 dollars sur les coûts d'approvisionnement en pièces détachées ont été réalisées.

2.Le problème est apparu

Trois mois plus tard, le service d'inspection qualité a constaté une instabilité de la qualité du cordon de soudure, et les contrôles par ultrasons ont révélé la présence de bulles et de défauts de fusion à l'intérieur de la soudure. L'enquête a révélé que le matériau de la pointe de contact du joint de soudure OEM était impur et que l'efficacité de conduction thermique était inférieure de 22 % à celle de la pièce d'origine, ce qui entraînait une fluctuation de la température de soudage de ± 35 °C (la pièce d'origine était contrôlée à ± 5 °C).

3.Conséquence :

Le taux de rebut des produits est passé de 0,8 % à 5,3 %, augmentant les coûts mensuels de rebut de 175 000 $

Des amendes totalisant 620 000 $ pour deux clients importants en raison de problèmes de qualité

Afin de restaurer la crédibilité de la qualité, la ligne de production a dû être suspendue pour une refonte complète

Solution 4.LS

Nous avons développé pour ce client un assemblage soudé sur mesure, composé d'un alliage spécial cuivre-chrome-zirconium. Non seulement il a atteint les performances d'origine, mais il a également prolongé sa durée de vie de 40 % grâce à la conception améliorée du canal de refroidissement interne. Grâce à notre module intelligent de contrôle de la température, la surveillance en temps réel et l'ajustement automatique des paramètres de soudage permettent de maîtriser les fluctuations de température à ± 3 °C.

Cas 2 : Défi de la « distorsion harmonique » des servomoteurs dans l'industrie de l'assemblage électronique

1.Contexte

Un fabricant d'électronique grand public de Shenzhen utilise des servomoteurs OEM sur ses robots d'assemblage SCARA pour faire face à la pression des longs délais de livraison de l'usine d'origine.

2. Le problème est apparu

Six semaines après l'installation, la ligne de production a commencé à présenter des défauts d'alignement aléatoires au niveau de l'assemblage, et le robot a parfois oscillé ou dérivé. Une analyse approfondie a révélé que la résolution du codeur du moteur OEM était censée être identique à celle de l'original (20 bits), mais le test réel n'avait qu'une résolution effective de 17 bits, avec une distorsion harmonique importante.

3. Conséquence

La précision d'assemblage a été réduite de ±0,01 mm à ±0,05 mm, ce qui ne peut pas répondre aux exigences de la nouvelle génération de produits

Deux heures supplémentaires de réinspection manuelle seront organisées chaque jour, et le coût annualisé sera de 86 000 $.

Les dommages et intérêts pour retard de livraison ont représenté 3,2 % du chiffre d'affaires trimestriel

Solution 4.LS

Nous avons conçu un système servo anti-brouillage avec des codeurs de qualité militaire et une technologie de blindage électromagnétique brevetée, avec une distorsion harmonique totale (THD) inférieure à 0,5 % (moyenne industrielle de 2 à 3 %). Parallèlement, un algorithme d'étalonnage adaptatif a été développé, capable de compenser automatiquement les faibles écarts de la chaîne de transmission mécanique, garantissant ainsi une précision de positionnement stable à ± 0,008 mm.

Cas 3 : Le dilemme de la « réduction de la durée de vie » auquel est confronté le train de roues motrices dans le secteur de la logistique et de l'entreposage

1.Contexte

Afin de réparer rapidement la flotte d'AGV, un centre de distribution régional de commerce électronique achète en gros des roues motrices OEM pour remplacer les pièces d'origine.

2. Le problème est apparu

Les nouvelles roues étaient fortement usées après seulement 380 heures de fonctionnement en moyenne (1 200 heures de durée de vie des pièces d'origine), et le coefficient de frottement irrégulier empêchait plusieurs AGV de s'arrimer pendant la charge automatique. Le démontage a révélé que le noyau de la roue d'origine était en acier ordinaire au lieu de l'or fritté d'origine, et que la formule du caoutchouc était dépourvue d'additifs antistatiques.

3. Conséquence

La disponibilité des AGV est passée de 98 % à 83 %, avec une moyenne de 2 300 commandes en moins par jour

Les changements de roues sont 3 fois plus fréquents, ce qui augmente les coûts d'entretien annuels de 410 000 $

Trois accidents de collision d'étagères causés par la perte de contrôle d'un AGV, une indemnisation de sécurité de 150 000 $

Solution 4.LS

Nous proposons un jeu de roues motrices en matériau composite , dont le noyau est en alliage renforcé de nanofibres de carbone et dont le taux d'usure est inférieur de 30 % à celui de l'origine. Du noir de carbone conducteur est ajouté à la bande de roulement pour garantir une dissipation rapide de l'électricité statique. La conception unique de la bande de roulement maintient un coefficient de frottement stable (μ = 0,65 ± 0,03) dans différentes conditions de sol.

Pourquoi choisir LS plutôt qu'original ou OEM ?

Dans le secteur de l'approvisionnement en pièces détachées, les entreprises n'avaient traditionnellement que deux options : des pièces d'origine coûteuses ou des alternatives OEM à haut risque. LS a innové en proposant une troisième voie : une solution d'optimisation personnalisée alliant la fiabilité d'une pièce d'origine à l'avantage économique d'une pièce OEM, tout en offrant des améliorations de performances supplémentaires.

Les analyses coûts-avantages montrent que les clients qui adoptent les solutions personnalisées LS obtiennent généralement un retour sur investissement total (ROI) en 18 à 24 mois. Prenons l'exemple de la ligne d'emboutissage d'un géant de l'électroménager :

- Dispositif de manipulation d'origine : 8 200 $/ensemble, durée de vie de 9 mois

- Fixation OEM : 3 500 $/ensemble, durée de vie de 4 mois

- Luminaires personnalisés LS : 5 800 $/ensemble, durée de vie de 18 mois

Comparaison des coûts totaux sur trois ans :

- Original : 32 800 $

- OEM complet : 31 500 $ (avant perte de production)

- Plan LS : 11 600 $ (économisez 63 %)

Le système d'assurance performance garantit aux clients une tranquillité d'esprit totale. Toutes les pièces personnalisées LS sont proposées :

- Garantie de 36 mois (12 mois pour le fabricant)

- Engagement d'indemnisation en cas de défaillance

- Aucune question ne sera posée si les performances ne sont pas à la hauteur

- Assistance technique à vie

Nous offrons même à nos clients une garantie de capacité de 5 000 $/heure en cas de défaillance d'une pièce LS. Les avantages liés au développement durable sont de plus en plus mis en avant. LS Custom Parts réduit l'empreinte environnementale de ses clients en :

- La durée de vie de la conception est prolongée de 50 à 300 % et la fréquence de remplacement est réduite

- 85% du matériau peut être recyclé et réutilisé

- Empreinte carbone 40 % inférieure dans le processus de production par rapport à l'usine d'origine (fabrication locale)

- Programme de recyclage et de remise à neuf des pièces usagées

Après avoir adopté notre solution de conduite verte, une entreprise de logistique internationale a réduit ses déchets de 23 tonnes par an et a obtenu des points de certification LEED.

Résumé

À l'ère de l'Industrie 4.0, la fiabilité et la précision des équipements de production déterminent directement la compétitivité des entreprises. Les études de cas et analyses présentées montrent clairement que le choix de pièces de rechange OEM pour réaliser des économies à court terme constitue en réalité une fausse économie à haut risque, susceptible d'entraîner une hausse des coûts globaux, une dégradation de la qualité des produits et des risques pour la sécurité.

Les solutions de pièces personnalisées de LS représentent une nouvelle génération de concepts de pièces de rechange industrielles :

- Ce n’est pas une simple substitution, c’est une optimisation ciblée

- Coût total de possession (TCO) optimal au lieu du prix le plus bas

- Ne vous arrêtez pas à la réparation, accordez plus d'attention à la prévention et à l'amélioration

Nos clients ont prouvé que choisir LS signifie :

✓ Augmentation de 15 à 40 % du TRS

✓ Réduction de 30 à 60 % des coûts de maintenance

✓ Durée de vie des pièces 50 à 300 % plus longue

✓ 99,9 % de constance de qualité

✓ Bénéficiez d'un support continu pour les mises à niveau technologiques

Si vous rencontrez des problèmes de robots causés par des pièces OEM ou souhaitez améliorer la fiabilité de vos équipements de manière préventive, l' équipe d'ingénieurs de LS est prête à vous proposer une évaluation initiale gratuite. Travaillons ensemble pour créer un environnement de production plus fiable, plus efficace et plus intelligent, qui exploitera pleinement le potentiel de votre système robotique.

Commencez : visitez le site Web de LS pour réserver un service de diagnostic dédié et ne laissez pas les pièces OEM continuer à ruiner votre robot - vous pouvez faire confiance à LS Custom Solutions .

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la qualité de fabrication seront fournis par le fournisseur ou le fabricant tiers via le réseau Longsheng. Ceci relève de la responsabilité de l'acheteur . Demandez un devis pour les pièces afin de déterminer les exigences spécifiques de ces pièces. Contactez-nous. Pour en savoir plus .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous proposons des services d'usinage CNC de haute précision, de fabrication de tôles , d'impression 3D , de moulage par injection , d'emboutissage de métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes à la pointe de la technologie et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation de masse, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir LS Technology, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com