Alors que le marché se concentre sur le Xiaomi SU7, les vrais pionniers ont déjà jeté leur dévolu sur le modèle stratégique de 2025 - le SUV YU7. Pour ce futur char qui est encore à l'état de projet, une question centrale se pose :combien coûte la fabrication d'unprototypeou d'un élément de vérification clé pour celui-ci ?

Mais discutons de « Quel est le prix des pièces automobiles Xiaomi YU7 ? » n'est pas une simple enquête.Il s'agit essentiellement du cœur d'un dialogue stratégique sur l'efficacité de la R&D, le contrôle des risques et l'allocation budgétaire.Au stade critique de la transition de YU7 du concept à la mise en œuvre technique, le coût de la sélection du chemin de fabrication de chaque composant de vérification est lié au contrôle précis du rythme de R&D et à l'allocation optimale des ressources.

Le prix n'est qu'une apparence ; Le vrai jeu réside dans : comment choisir le processus de fabrication "le plus correct" pour le YU7 au bon moment du cycle de vie du produit ?Cela détermine directement si Xiaomi peut efficacement commercialiser ce futur SUV au meilleur coût et avec le moins de risques. Les options qui soutiennent cette mise en œuvre stratégique (telles que l'l'impression 3Dou les moules) et leur logique de coût sont la clé.

Comparaison des inducteurs de coûts pour trois processus de prototypage

Pour vous aider à porter un jugement rapide, nous utilisons d'abord un tableau pour résumer la logique des coûts des différents processus dans lafabrication de prototypes.

| Fonctionnalités | Usinage CNC | Impression 3D métal (DMLS/SLM) | Moules d'injection prototypes |

|---|---|---|---|

| Inducteurs de coûts de base | Heures machine et programmation manuelle | Heures de machine et poudre métallique | Frais d'outillage |

| Plage de quantité idéale | 1 à 50 pièces | 1 à 5 pièces | 50 à plus de 5 000 pièces |

| Cycle de livraison typique | Rapide (quelques jours) | Le plus rapide pour les pièces complexes (quelques jours) | Le plus lent à démarrer (quelques semaines pour ouvrir le moule) |

| Scénarios les plus adaptés | Prototypes fonctionnels haute fidélité, pièces de test de résistance |

Liberté géométrique inégalée, conception d'optimisation de la topologie |

Test de correspondance de pré-production, test de collision en petits lots |

Pourquoi discuter des voitures du futur ? Avantages de la R&D

Discuter de futurs projets de concept-cars tels que YU7 est loin d'être de simples paroles.L'essentiel est de nous positionner comme un partenaire R&D stratégique des clients plutôt que comme un exécuteur de commandes passif.Notre profonde implication dans la première étape de planification du projet peut apporter des avantages décisifs :

La prospective technologique permet la conception :Sur la base de notre expérience en matière de production de masse, nous pouvons intervenir dès la phase de prototype pour évaluer la faisabilité du processus, identifier les goulots d'étranglement potentiels en matière de fabrication ou les limitations matérielles, et garantir que la conception imaginative repose sur une base de mise en œuvre.

La connaissance des coûts oriente la prise de décision :Fournissez simultanément des estimations de coûts préliminaires et précises, afin que les clients puissent trouver le meilleur équilibre entre liberté de conception et faisabilité commerciale, et éviter d'être obligés de compromettre les fonctions principales en raison de coûts incontrôlables à un stade ultérieur.

Le radar des risques est préparé pour les mauvais jours : Menez une évaluation des risques de manière prospective, triez systématiquement les champs de mines potentiels tels que la chaîne d'approvisionnement, la maturité technologique et la conformité réglementaire, et éliminez les obstacles au projet.

La valeur fondamentale de cette première collaboration est « mieux vaut prévenir que corriger ». Le coût de la résolution d’un problème potentiel au stade du dessin est bien inférieur à celui des modifications de conception après un essai de production ou même avant la production en série. Notre implication initiale est de minimiser les retouches coûteuses et les retards dans les étapes ultérieures, et d'ouvrir la voie la plus solide pour le succès ultime d'une production de masse efficace, fiable et économique. La coopération dans de petits moments peut conduire à une grande victoire au cours d'un long voyage.

Mise en scène : de la berline SU7 au SUV YU7

Comparaison de la conception de base de la berline SU7 et du SUV YU7

| Dimension de comparaison | Berline SU7 | SUV YU7 | Différences et impacts fondamentaux |

|---|---|---|---|

| Objectifs fondamentaux de conception | Aérodynamisme extrême, centre de gravité bas, tenue de route | Polyvalence, praticité de l'espace, praticabilité, adaptabilité aux conditions routières complexes | Les objectifs de conception sont fondamentalement différents, entraînant d'énormes différences dans l'architecture du véhicule et la conception des composants. |

| Forme du corps | Corps bas et profilé, faible coefficient de traînée, centre de gravité bas. | Corps haut, garde au sol importante, forme carrée/pratique, coefficient de traînée élevé. | Le YU7 a besoin d'une carrosserie plus rigide pour faire face à des conditions routières complexes et d'une carrosserie plus haute. |

| Structure du châssis | La légèreté est préférable, en mettant l'accent sur l'équilibre entre rigidité et légèreté. | Une rigidité à haute résistance est préférable, et elle doit résister à des charges de torsion et d'impact plus importantes. | Les pièces structurelles du châssis YU7 (poutres longitudinales, traverses, sous-châssis) doivent être plus épaisses et plus solides, et les exigences en matière de matériaux et de processus sont plus élevées. |

| Système de suspension | Réglage sportif : débattement faible, rigidité élevée, recherche d'un contrôle précis et de sensations de route. | Tuning confort/tout-terrain : long débattement, grande adaptabilité, mettant l'accent sur l'absorption des chocs et la praticabilité. | YU7 nécessite des ressorts, des amortisseurs, des bras de commande, des barres stabilisatrices de différentes conceptions et peut être équipé d'un système à quatre roues motrices pour s'adapter à la suspension. |

| Centre de gravité et contrôle | Centre de gravité extrêmement bas, offrant une direction agile et une stabilité à grande vitesse. | Centre de gravité élevé, axé sur la stabilité de conduite (antiroulis) et l'adaptabilité aux conditions routières complexes. | Le YU7 doit renforcer les barres anti-roulis, optimiser la géométrie de la suspension et peut introduire des systèmes de stabilité électroniques pour améliorer le contrôle. |

| Composants de l'espace intérieur | Compacts et efficaces : Les sièges sont très enveloppants et mettent l'accent sur l'ergonomie du siège conducteur. | Spacieux et flexible : la conception du siège met l'accent sur l'espace et le confort, et la disposition est flexible (comme le glissement/le pliage).。 | YU7 nécessite des cadres de siège plus grands, des glissières, des mécanismes de pliage plus complexes et des revêtements intérieurs plus grands. |

| Demande de pièces clés | Composants aérodynamiques (spoilers, protections de châssis), matériaux légers, composants de contrôle de précision (mécanismes de direction, freins). | Pièces structurelles à haute résistance, composants de suspension à long débattement, pièces intérieures à grand espace, composants tout-terrain (tels que protections, systèmes d'entraînement). | YU7 a considérablement augmenté les exigences en matière de résistance structurelle du châssis, d'adaptabilité du système de suspension et de taille/fonctionnalité des composants spatiaux. |

| Développement du transfert du centre de gravité | Optimisez le flux d'air, réduisez le poids et augmentez les limites dans les virages. | Améliorez la rigidité, garantissez la sécurité et la durabilité, améliorez l'utilisation de l'espace et adaptez-vous à plusieurs conditions routières. | De « voler près du sol » à « se déplacer dans toutes les conditions routières », la philosophie de conception et les défis d'ingénierie ont subi un changement fondamental. |

Facteur de coût de base 1 : sélection des matériaux

La sélection des matériaux est le principal facteur de coût du produit, affectant directement :

- Coût des matières premières : le prix unitaire des différents matériaux varie considérablement (comme l'alliage de titane>>alliage d'aluminium> et l'acier).

- Coût de traitement :

- Difficulté : les matériaux difficiles à traiter (alliage de titane, acier à haute résistance, plastique à haute teneur en fibre de verre) nécessitent des équipements coûteux, un traitement lent, des outils durables et un coût élevé. Les matériaux faciles à traiter (alliage d'aluminium ordinaire,ABS) sont efficaces et peu coûteux.

- Formage/connexion : les propriétés des matériaux affectent la complexité du processus et l'investissement en équipement (par exemple, l'acier à ultra haute résistance nécessite un formage à chaud).

- Taux de rebut : les matériaux difficiles à traiter sont plus sujets aux défauts, ce qui augmente les coûts.

- Post-traitement : les métaux nécessitent souvent un traitement thermique/une prévention contre la rouille, et les plastiques peuvent nécessiter un recuit/traitement de surface, ce qui augmente les processus et les coûts.

- Moules/équipements : les matériaux hautes performances nécessitent des spécifications plus élevées et des moules et équipements plus durables, avec des investissements initiaux importants.

Analyse des coûts des matériaux automobiles couramment utilisés :

1. Alliage d'aluminium (6061/7075) :

Prix : moyen à élevé (7075 est plus cher).

Traitement : facile à couper/former (le 6061 est particulièrement bon), bonne soudabilité.

Impact sur les coûts : le coût du matériau est plus élevé que celui de l'acier, mais l'excellent rapport résistance/poids, la facilité de traitement et la résistance à la corrosion (moins le post-traitement) le rendent compétitif dans les pièces d'usinage CNC légères (carrosserie, châssis, roues). Le 7075 est plus cher pour les pièces soumises à de fortes contraintes.

2. Acier à haute résistance (HSS/AHSS/UHSS) :

Prix : faible à moyen (plus la résistance est élevée, plus cher).

Traitement : mauvaise découpe (usure rapide de l'outil), formage difficile (en particulier l'UHSS nécessite un formage à chaud coûteux), le soudagedoit être contrôlé.

Impact sur les coûts : l'avantage du prix unitaire du matériau est souvent compensé par le coût de traitement élevé (notamment l'équipement de formage à chaud, les moules, la consommation d'énergie). Utilisé pour les pièces structurelles de sécurité qui nécessitent une résistance élevée et un poids léger (piliers A/B, poutres anti-collision).

3. Alliage de titane :

Prix : Très élevé.

Traitement : Extrêmement difficile à couper (vitesse lente, usure élevée des outils), difficile à former/souder.

Impact sur les coûts : matières premières très élevées et coûts de traitement extrêmement élevés, utilisés uniquement pour des performances/réductions de poids extrêmes et des pièces insensibles aux coûts (bielles de voiture hautes performances, soupapes).

4. PA+GF (nylon renforcé de fibre de verre) :

Prix : moyen.

Traitement :Moulage par injectionla fluidité est acceptable, mais la fibre de verre use le moule (nécessite un moule à haute dureté, coût élevé).

Impact sur les coûts : Bonne solidité/rigidité/résistance à la chaleur. Coût matériel raisonnable, mais investissement élevé en moule. Couramment utilisé pour remplacer des pièces métalliques (pièces structurelles, collecteurs d'admission), il présente souvent des avantages en termes de coût par rapport aux métaux traités complexes.

5. ABS :

Prix : faible à moyen.

Traitement : excellentes performances de moulage par injection (bonne fluidité, haute efficacité, faibles exigences en matière de moulage).

Impact sur les coûts : faible coût des matériaux + efficacité de traitement extrêmement élevée/faible taux de rebut, l'un des choix les plus rentables pour les pièces non structurelles de grand volume (grilles/poignées intérieures et extérieures).

6. PC (polycarbonate) :

Prix : moyen-élevé.

Traitement : un séchage strict, un moulage par injection à haute température et haute pression sont nécessaires, un recuit peut être nécessaire et les moules en PC transparents ont des exigences élevées.

Impact sur les coûts : les coûts de matériaux et de traitement sont plus élevés que ceux de l'ABS. Utilisé pour les pièces qui nécessitent une résistance/transparence élevée aux chocs (lentilles de phares, caches d'instruments), sélectionnées en fonction de leurs performances.

La sélection des matériaux nécessite une évaluation complète : prix unitaire du matériau + difficulté/coût du traitement + taux de rebut + post-traitement + investissement en équipement de moulage + exigences de performance (résistance, poids, etc.). L’objectif est d’atteindre le meilleur coût total de fabrication tout en répondant aux exigences. Les matériaux faciles à traiter (tels que l'ABS, l'aluminium ordinaire) ou les matériaux à avantages complets (PA+GF) sont souvent plus compétitifs en termes de coûts que les matériaux bon marché mais difficiles à traiter (acier à haute résistance) ou les matériaux très chers (titane). L'essentiel est d'équilibrer les performances et les coûts.

Figure 1 : Bloc moteur en aluminium usiné CNC sur fond blanc par LS Manufacturing

Facteur de coût de base 2 : complexité et tolérance des pièces

Chaque détail du dessin de conception correspond directement à l'investissement en argent réel du côté de la fabrication. La complexité géométrique et la tolérance dimensionnelle des pièces sont les deux principaux facteurs de coûts.

1. La complexité fait grimper les coûts :

(1) Des caractéristiques telles que des surfaces complexes, des cavités profondes et des parois minces nécessitent :

Programmation avancée (CAM) plus chronophage.

Vitesses de coupe plus lentes et outillage fin (efficacité réduite).

Équipement plus coûteux (comme la nécessité d'utiliser uneCNC à cinq axesau lieu d'une CNC à trois axes).

Outils spéciaux ou plus faciles à porter.

Difficulté de serrage plus élevée et risque de chute (les parois particulièrement fines sont sujettes à la déformation).

(2) Résultat : la dépréciation des équipements, les heures de travail, la consommation d'outils, les coûts potentiels de mise au rebut, etc. ont augmenté dans tous les domaines.

2. Tolérances serrées et coûts en flèche :

(1) Les exigences de précision (telles que ±0,01 mm contre ±0,1 mm) n'augmentent pas les coûts de manière linéaire, mais de manière exponentielle :

Traitement plus prudent : plusieurs traitements (ébauche/semi-finition/finition), une vitesse extrêmement lente et une profondeur de micro-coupe sont nécessaires, ce qui réduit considérablement l'efficacité.

Exigences d'équipement plus élevées : s'appuyer sur des machines-outils de précision de haut niveau et un environnement à température constante.

Gestion plus stricte des outils : les outils de haute précision doivent être vérifiés/remplacés fréquemment.

Les coûts d'inspection montent en flèche : les outils de mesure de précision (tels que les machines de mesure à trois coordonnées) doivent être utilisés fréquemment, ce qui prend du temps et demande beaucoup de main d'œuvre.

Le risque de rebut/reprise augmente considérablement : dans des bandes de tolérance extrêmement étroites, de légères vibrations, une déformation thermique ou l'usure de l'outil peuvent entraîner un dépassement des tolérances.

(2) Point essentiel : pour chaque zéro supplémentaire après la virgule décimale, le coût peut augmenter d'un zéro.

Inspiration de conception :

Lors de la conception, vous devez vous poser des questions : cette caractéristique/tolérance est-elle absolument nécessaire pour la fonction ? Donnez la priorité à une géométrie facile à traiter et assouplissez les tolérances pour les pièces non critiques. Communiquez dès le début avec l’équipe de fabrication pour comprendre l’impact sur les coûts des décisions de conception. N'oubliez pas : chaque décision de conception est une facture.

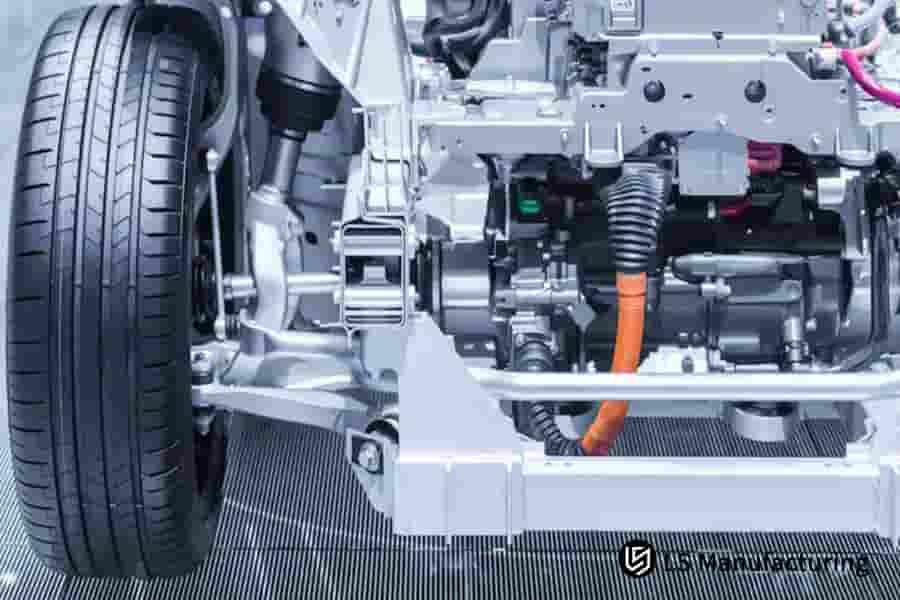

Figure 2 : Fabrication d'un châssis de véhicule électrique précis avec CNC par LS Manufacturing

Facteur de coût de base 3 : quantité et intersection de la commande

Dans le domaine de la fabrication, la quantité commandée est la variable clé qui détermine la structure des coûts et a un impact profond sur la sélection du processus. Il existe une énorme différence entre le coût de démarrage (coût fixe) et le coût unitaire (coût marginal) des différents processus, formant un « point d'intersection » distinct qui détermine la conversion des avantages en termes de coûts :

Usinage CNC :un stabilisateur à bas seuil

Son plus grand avantage est que le coût de démarrage est extrêmement faible et qu'il n'y a pas de frais de moulage, et que le coût unitaire est relativement stable (principalement affecté par les matériaux et les heures de travail). Cela le rend extrêmement compétitif dans la production de petits lots de 1 à 100 pièces. Même si seulement quelques pièces sont fabriquées, le coût total est facile à supporter et contrôlable, ce qui en fait un choix idéal pour la vérification des prototypes et la production pilote.

Moulage par injection : le roi des économies d'échelle

Les frais de moisissure élevés constituent son « ticket d’entrée » incontournable et l’investissement initial est énorme. Cependant, une fois ce seuil franchi, grâce à un cycle de production efficace, son coût unitaire peut être réduit à un niveau extrêmement bas. Cette caractéristique détermine qu'elle ne peut que diluer le coût initial et générer des économies d'échelle considérables dans une production à grande échelle de plus de 500 pièces.

L'impression 3D : la seule à gérer les micro-lots complexes

Il permet également d'économiser des investissements en matière de moule et est extrêmement flexible au démarrage. Cependant, les coûts élevés des matériaux et des coûts d’exploitation des machines rendent son coût unitaire beaucoup plus élevé que celui des autres procédés. Sa valeur fondamentale réside dans sa liberté géométrique inégalée, ce qui en fait la solution unique ou optimale pour produire 1 à 5 structures ultra-complexes (telles que des canaux d'écoulement fins, des composants légers topologiquement optimisés et des pièces de forme spéciale qui ne peuvent pas être obtenues par les processus traditionnels).

Le noyau de la décision : trouver le "point d'intersection"

Un choix de processus judicieux consiste à calculer avec précision le résultat critique du bilan des coûts. Par exemple, dans la gamme de 100 à 500 pièces, il est nécessaire de comparer soigneusement le coût total stable de la CNC et la combinaison du « partage des coûts du moule + coût unitaire extrêmement faible » du moulage par injection. L’impression 3D conserve sa valeur dans des scénarios complexes de micro-lots où les processus traditionnels sont limités. Comprendre l'intersection de ces courbes de coûts est la stratégie fondamentale pour optimiser le retour sur investissement manufacturier.

Figure 3 : Fabrication de précision d'un châssis de voiture électrique via CNC par LS Manufacturing

Étude de cas : Coût d'un bras de suspension YU7

Objectif : produire 10 bras de commande de suspension arrière YU7 fonctionnels pour les premiers essais sur route.

| Dimensions d'évaluation | Chemin A : usinage CNC | Chemin B : Impression 3D métal (DMLS) | Chemin C : Moulage par injection de prototypes |

|---|---|---|---|

| Processus | Fraisage d'un bloc en alliage d'aluminium 7075 | Fusion laser de poudre AlSi10Mg + optimisation de la topologie | Moulage par injection de moules souples en aluminium (scénario hypothétique) |

| Principaux avantages |

|

|

Coût unitaire ultra-faible (pour les gros lots) |

| Inconvénients principaux |

|

|

|

| Coût unitaire | 5 000¥ | 8 000¥ | 300 ¥ (nécessité de diluer les coûts du moule) |

| Coût total de 10 pièces | ¥50 000 | 80 000¥ | 103 000 ¥ (y compris les moules) |

| Cycle de production | Court (processus d'usinage standard) | Moyen (impression + post-traitement longs) | Long (fabrication de moules + moules d'essai) |

| Performances |

|

|

Résistance limitée des matériaux (généralement des plastiques techniques) |

| Applicabilité |

|

|

|

Coûts cachés : au-delà du prix de chaque pièce

Lors de l'évaluation des coûts des pièces, le prix unitaire explicite n'est que la pointe de l'iceberg. Ignorer les coûts cachés entraînera un coût total de possession incontrôlable.

Je. Analyse DFM : la source du contrôle des coûts

(1) Valeur : optimiser la fabricabilité de la conception à l'avance pour éviter les pièges de la production de masse.

(2) Facteurs de coûts cachés :

Surconception : des trous profonds, des congés internes extrêmement petits et des épaisseurs de paroi non conventionnelles augmentent considérablement la difficulté de traitement et le taux de rebut.

Tolérances inutilement strictes : forcez l'utilisation d'équipements de haute précision et de tests supplémentaires, et le coût augmente de façon exponentielle.

Inadéquation des processus matériels : augmente la difficulté de traitement ou les coûts de post-traitement.

(3) Point d'action : Collaborer avec DFM le plus tôt possible pour équilibrer fonctionnalité et économie de fabrication.

II. Post-traitement : un "trou noir de coût" qui ne peut être sous-estimé

(1) Liens essentiels : traitement de surface, traitement thermique, ébavurage, assemblage, etc.

(2) Facteurs de coût clés :

Traitement de surface : anodisation (type/épaisseur du film/couleur/complexité de masquage), peinture (couleur spéciale/masquage/protection de l'environnement).

Traitement thermique : sélection du processus (tel que le vide), exigences de contrôle de la déformation.

Ébavurage : les pièces de précision nécessitent des processus automatisés (électrolyse/ébavurage thermique), les coûts manuels sont élevés et instables.

Assemblage : outillage personnalisé, tests et coûts de main d'œuvre.

(3) Points d'action : clarifier et quantifier toutes les exigences de post-traitement (telles que le numéro de couleur Pantone, la norme de bavure).

III. Emballage logistique : le coût « armure » des pièces de précision

(1) Points de risque : qualité et coûts après-vente causés par les dommages dus au transport.

(2) Investissement caché :

Doublure antichoc personnalisée (EVA/plateau blister).

Protection spéciale telle que antistatique (ESD) et résistante à l'humidité (vide/dessicant).

Investissement initial dans l'emballage du chiffre d'affaires.

(3) Point d'action : en fonction des caractéristiques des pièces et de l'environnement de transport, développer conjointement un plan de protection rentable.

Les décisions doivent être basées sur le coût total de possession

Coût réel = prix unitaire explicite + coût d'optimisation DFM + coût post-traitement + coût de l'emballage de protection + coût du risque qualité.

La seule comparaison des prix unitaires peut entraîner des dépassements de coûts, des retards de livraison et des risques de qualité. Il est recommandé d’adopter un plan d’évaluation du coût total. Nous vous aiderons à analyser les liens cachés élément par élément et à optimiser la structure globale des coûts.

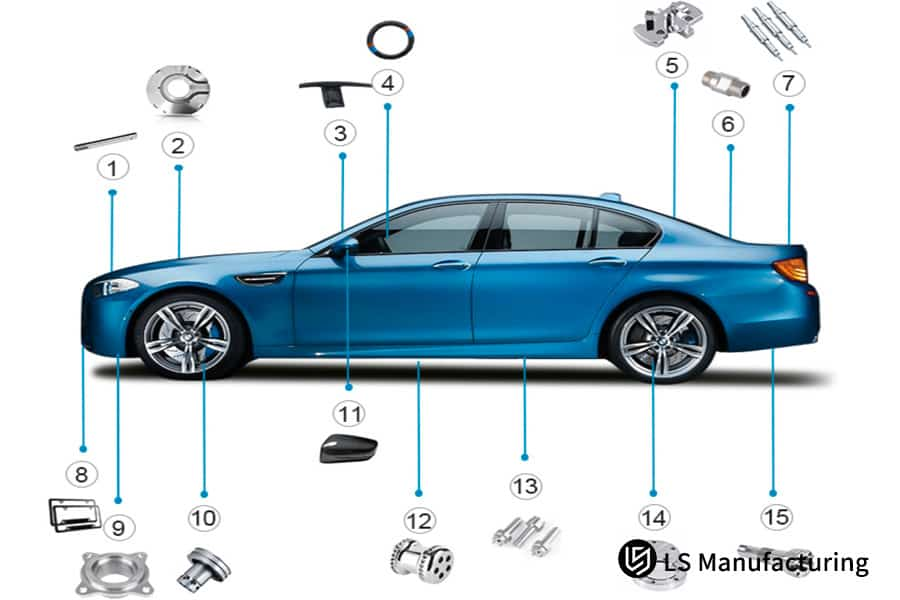

Figure 4 : Fabrication numérique de composants automobiles étiquetés en ligne par LS Manufacturing

FAQ

1. De combien le coût des pièces YU7 sera-t-il réduit lors de la production en série ?

La réduction des coûts des pièces YU7 lors de la production en série dépend de la taille de la commande, de l'utilisation des matériaux et de l'optimisation du processus de production. Généralement, la production de masse peut permettre une réduction des coûts de 20 à 50 % en répartissant les coûts de moulage, en augmentant les remises sur l'achat de matières premières et en automatisant l'efficacité du traitement. La réduction spécifique des coûts doit être combinée avec le volume des commandes, la complexité de la conception et la stratégie de la chaîne d'approvisionnement.

2. Pourquoi le prototype imprimé en 3D est-il parfois plus cher que le traitement CNC ?

Le coût élevé de l'impression 3D par pièce est dû au prix unitaire élevé des matériaux (tels que la résine photosensible/la poudre métallique) et au post-traitement long ; tandis que la CNC a un coût de programmation initial élevé, mais le prix unitaire est considérablement réduit lorsqu'il est alloué à plusieurs pièces. Par conséquent, pour les petits lots ou les prototypes extrêmement complexes, l'impression 3D peut être plus économique, mais la CNC est plus rentable pour les pièces simples ou les lots moyens.

3. A quel stade dois-je envisager d'ouvrir un « moule souple » pour le moulage par injection de prototypes ?

Les moules souples conviennent à la phase pilote où 50 à 200 prototypes fonctionnels doivent être vérifiés, en particulier après le gel de la conception et avant la mise en production du moule dur de production en série. Lorsque le produit nécessite des tests de performance réels des matériaux, des essais utilisateur en petits lots ou un cycle de livraison raccourci, les moules souples peuvent produire des échantillons proches de la production de masse pour 1/3 à 1/2 du coût des moules durs et dans un cycle plus court, mais la durée de vie limitée nécessite un contrôle par lots.

4. Quels documents dois-je fournir afin d'obtenir un devis précis pour les pièces YU7 ?

Veuillez fournir un modèle 3D complet (format STEP/IGS), des dessins techniques 2D (avec tolérances et traitements de surface), les spécifications des matériaux, la demande annuelle estimée et les exigences de certification de qualité (telles que les normes ISO). Si un assemblage est impliqué, une liste de nomenclature et des descriptions de dimensions correspondantes doivent être complétées. Des informations complètes peuvent réduire les hypothèses de processus et garantir l'exactitude du devis.

Comment LS vous aide-t-il ?

LS apporte une expertise en ingénierie et une transparence sans compromis à chaque aspect de l'usinage CNC :

- Devis instantanés et clairs :Notre plate-forme basée sur l'IA analyse votremodèle CAOde manière exhaustive, intègre les propriétés des matériaux (usinabilité, dureté), la complexité géométrique, les tolérances de précision (par exemple, IT7),multi-axis machiningapproach and post-processing needs, and instantaneously offers a quote with clear cost breakdown. You can clearly see where every cost is coming from, e.g., materials, machining hours, tools, clamping, etc., without hidden costs.

- Professional DFM checking (free of charge):Prior to ordering, our intelligent system integrates with a vast machining database and is reviewed by experienced engineers to proactively identify problems in the design that can increase costs or risks (such as thin walls, sharp corners, and difficult-to-machine features), and provide optimization suggestions based on actual combat experience to improve manufacturability and cost-effectiveness upfront.

- Professional engineering support:You have the backing of an experienced team ofaerospace,medicaland other engineering professionals. We work closely together to provide professional guidance for decision-making on materials (Machinability vs. performance), tolerance optimization (avoidance of unnecessarily strict exactness), process planning (economical tool path, efficient clamping set up) and post-processing selection, and translate technical strength and weaknesses of different solutions and cost/delivery time impact.

- Single-stop precision manufacturing:Integrating advanced equipment (3-axis to5-axis milling/turning compound) and end-to-end capabilities, with serious quality control (ISO 9001/AS9100), we provide seamless online CNC machining services to expert post-processing (surface treatment, deburring, and testing). The process is open to view, and quality reports (e.g., FAI) are provided at critical nodes in order to ensure that the process is controllable and the results are accurate.

LS’ professionalism lies in its engineering background; our openness aims to establish trust. Let us provide your precision manufacturing needs through open and transparent cooperation.

Résumé

The cost of Xiaomi YU7 auto parts is not a simple number, but a strategic decision related to R&D efficiency and market success. The process selection in the prototype stage (such as 3D printing, CNC or mold trial production) directly affects the development cycle and initial investment - accurate process matching can save up to 30% of R&D costs and 50% of time. If you rush to pursue low CNC machining price and ignore manufacturing feasibility, subsequent mass production may face hidden cost traps such as structural defects and material waste.

Whether you are designing a YU7 smart car bracket or a high-performance brake component, let us clear the cost fog for you! UploadCAD filesnow and get:

- Multi-process accurate quotation (response within 24 hours)

- Free manufacturability analysis report (avoid 10+ common design risks)

- Exclusive engineer consultation (optimal path planning from prototype to mass production)

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Disclaimer

The contents of this page are for informational purposes only. LS Manufacturing services There are no representations or warranties, express or implied, as to the accuracy, completeness or validity of the information. It should not be inferred that a third-party supplier or manufacturer will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type or workmanship through the LS Manufacturing network. It's the buyer's responsibility. Require parts quotation Identify specific requirements for these sections.Please contact us for more information.

LS Manufacturing Team

LS Manufacturing is an industry-leading company. Focus on custom manufacturing solutions. We have over 20 years of experience with over 5,000 customers, and we focus on high precision CNC machining, Sheet metal manufacturing, 3D printing, Injection molding. Metal stamping,and other one-stop manufacturing services.

Our factory is equipped with over 100 state-of-the-art 5-axis machining centers, ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it is small volume production or large-scale customization, we can meet your needs with the fastest delivery within 24 hours. choose LS Manufacturing. This means selection efficiency, quality and professionalism.

To learn more, visit our website:www.lsrpf.com.