Les moules en résine, grâce à leur efficacité et à leur rapidité, sont aujourd'hui indispensables au prototypage rapide et à la production en petite série. Cependant, au cours du processus de production, des problèmes courants tels que les bulles, les zones non polymérisées et l'adhérence des pièces ont non seulement un impact direct sur la qualité du produit fini, mais peuvent également retarder les délais des projets et engendrer des coûts supplémentaires. Pour remédier à ces difficultés, cet article propose des solutions pratiques et des mesures préventives selon une structure logique, et met en avant l'expérience de LS Precision Manufacturing en matière de moules en résine sur mesure.

Chez LS Precision, nos moules sont soumis à des contrôles qualité rigoureux. Vous n'avez donc pas à vous soucier des pièges habituels et pouvez vous concentrer sur le développement et la commercialisation de vos produits. Fort de sa technologie de pointe et de sa vaste expérience, LS Precision Manufacturing s'engage à fournir à ses clients des services de moulage en résine sur mesure stables et fiables, concrétisant ainsi leurs conceptions innovantes. Pour vous faire gagner du temps, voici un bref aperçu des principales conclusions.

Tableau de référence rapide des points clés du moule d'injection de résine

| Type de problème | Principales causes | Solutions clés |

| Bulles | Air mélangé pendant le mélange, viscosité de la résine, technique de coulage incorrecte. | Dégazage sous vide, agitation lente et douce, verser à partir du point haut en mince filet. |

| Non durci/collant | Rapport de mélange incorrect, agitation insuffisante, température ambiante basse. | Peser avec précision, bien gratter le fond et remuer, contrôler la température ambiante et l'humidité. |

| Adhérence | Aucun agent de démoulage, durcissement incomplet du moule principal, surface du moule principal rugueuse. | Il faut utiliser un agent de démoulage en conséquence, terminer le durcissement et maintenir la surface lisse du moule principal. |

- Sélection des matériaux : sélectionnez le type de résine en fonction des exigences du projet (volume, précision dimensionnelle, résistance à la température) et des essais.

- Avantages du procédé : Le moulage en polyuréthane est le moyen optimal de réaliser une production à faible coût et à cycle court en petits lots (des dizaines à des centaines de pièces) en utilisant des moules en résine.

LS Precision Professional Valeur :

- Assurance qualité : Grâce à un savoir-faire de haut niveau et à un contrôle qualité rigoureux, les défauts de l'ensemble sont pratiquement éliminés.

- Efficacité du projet : LS Precision fournit des services de bout en bout, de la consultation technique et de la fabrication à la production simultanée pour réduire les cycles de livraison (par exemple, livraison express de 50 pièces extérieures de haute précision dans cette étude de cas).

- Valeur fondamentale : Associez-vous à un revendeur professionnel comme LS Precision Manufacturing pour obtenir des moules en résine personnalisés cohérents et fiables et disposer de temps supplémentaire pour le développement de produits et de marchés tout en réduisant le risque global du projet.

Pourquoi faire confiance à ce guide ? Expérience pratique des experts LS

Ce guide s'appuie sur des décennies d'expérience concrète de LS Precision Manufacturing dans la fabrication de moules en résine sur mesure. Spécialisés dans la technologie de moulage en polyuréthane haute performance, nous intervenons quotidiennement sur des applications de domotique, médicales et électroniques de précision. LS Precision maîtrise parfaitement les exigences élevées en matière de dureté, d'angle de dépouille et de stabilité dimensionnelle des moules dans des conditions d'application variées.

LS Precision possède non seulement un atelier à température et humidité contrôlées pour assurer un environnement de durcissement uniforme, mais suit également strictement plus d'une douzaine de procédures de contrôle qualité , du criblage des matériaux et du dégazage sous vide au post-traitement, pour garantir que chaque moule expédié est d'une précision et d'une fiabilité de qualité de production.

LS Precision avait déjà fabriqué un moule d'engrenage complexe pour un client. Ses petites dents avaient tendance à emprisonner des bulles d'air, ce qui provoquait des défauts de fabrication. Forts de notre expérience, nous n'avons pas simplement prolongé le temps de dégazage sous vide. Nous avons simplement réduit la température initiale de mélange de la résine afin de réduire la viscosité et utilisé une méthode de dégazage sous vide par étapes. LS Precision a ainsi éliminé toutes les bulles potentielles avec une grande efficacité et a même augmenté le rendement de production d'essai de ce moule, passant de 65 % à plus de 99 % pour un moule fabriqué par le client.

Pourquoi des bulles se forment-elles constamment dans votre moule en résine ?

Les bulles sont l'un des problèmes les plus courants et les plus frustrants du moulage en résine . Elles créent des défauts de surface dans la cavité du moule, ce qui altère directement la qualité de la pièce finale. Leur apparition a deux causes principales : un mélange inapproprié et un manque de contrôle du processus de durcissement .

1. Mélange incorrect :

Un mélange incorrect est le premier moyen de laisser entrer l'air. Les composants A et B du matériau du moule en résine époxy, lorsqu'ils sont mélangés beaucoup et rapidement, emprisonnent une grande quantité d'air dans la résine sous la forme de minuscules bulles, qui ne peuvent pas être éliminées facilement par elles-mêmes.

La solution technique consiste à utiliser un procédé de dégazage sous vide . Après mélange, le godet de résine est rapidement transféré dans une chambre à vide pour être évacué. L'air emprisonné dans la résine se dilate rapidement sous l'effet de la dépression, éclatant et quittant la surface du liquide, éliminant ainsi efficacement la source de bulles. Tous les matériaux mélangés dans LS Precision subissent ce prétraitement sous vide rigoureux afin de garantir un état optimal du matériau avant la coulée.

2. Défaut de contrôle du processus de durcissement :

Un processus de durcissement mal maîtrisé peut entraîner la formation de bulles latentes. La résine dégage de la chaleur pendant la réaction de durcissement. Si la température ambiante n'est pas maîtrisée, ce qui entraîne une réaction trop rapide, ou si un volume de coulée trop important est réalisé en une seule fois, de la chaleur peut se dégager, entraînant une diminution instantanée de la viscosité de la résine et emprisonnant des bulles dans le moule.

La cuisson en cuve sous pression est la solution idéale. Le moule coulé est placé dans une cuve sous pression et injecté d'air à haute pression ( généralement 4 à 6 bars ). Sous cette pression élevée, les minuscules bulles restantes sont comprimées jusqu'à une taille invisible à l'œil nu, ce qui permet d'obtenir une surface de moule parfaite.

LS Precision utilise non seulement des équipements spécialisés aux étapes critiques, mais contrôle également étroitement la température et l'humidité des ateliers de mélange et de durcissement afin que chaque moule en résine époxy soit formé dans un état optimal, éliminant efficacement l'apparition de bulles et créant des moules de haute qualité avec des pièces internes denses et des cavités lisses.

LS Precision Manufacturing est conscient de la fonction critique du contrôle des bulles et a donc établi un système d'exploitation standardisé intégrant tout, du prétraitement des matériaux au contrôle environnemental de l'ensemble du processus.

La résine prend du temps à durcir ou est-elle collante ?

Rien n'est plus frustrant en fabrication de moules que de travailler avec une résine qui met une éternité à durcir ou qui colle indéfiniment. Non seulement on perd du temps et de la matière, mais c'est tout le projet qui est compromis. Ces problèmes ne sont pas toujours dus à des problèmes de qualité intrinsèque de la résine, mais plus souvent à une mauvaise manipulation et à un contrôle environnemental inadéquat.

Le choix d'une résine de moulage adaptée est la première étape vers la réussite. Cependant, même les résines de moulage polyuréthane de qualité ne peuvent pas durcir de manière optimale si des erreurs sont commises lors des étapes suivantes. Les causes profondes de ces problèmes sont les suivantes :

1. Rapport de mélange incorrect :

Il s'agit de l'erreur la plus critique. Le rapport de mélange entre le composant A (résine) et le composant B (agent de durcissement) de la résine de coulée polyuréthane est très sensible aux variations de rapport de mélange. Se fier à une estimation visuelle ou à une mesure approximative à l'aide de tasses et de cuillères est sujet à erreur. Des proportions inégales perturbent directement l'équilibre chimique de la réaction de durcissement, empêchent celle-ci de se terminer et entraînent un adhésivité permanente ou un ramollissement de la résine.

2. Mélange inadéquat :

Malgré des proportions précises, un temps de mélange insuffisant ou une méthode de mélange incorrecte (par exemple, ne pas racler les parois et le fond du gobelet et ne pas bien mélanger) entraînera des zones de surdosage ou de sous-dosage du durcisseur. Ces zones mortes, dues à un mélange inadéquat, sont à l'origine des défauts de durcissement, provoquant un collage localisé ou un défaut de durcissement.

3. Température et humidité ambiantes inappropriées :

La température est l'interrupteur qui contrôle la réaction de polymérisation. Une température ambiante trop basse ralentit considérablement la réaction, voire la fait hiberner. En revanche, une humidité trop élevée peut provoquer une réaction de l'eau de l'air avec les composants de la résine , interférant ainsi avec le processus de réticulation et provoquant un collage ou un blanchiment de la surface.

4. Comment LS Precision garantit-il des performances à toute épreuve ?

Chez LS Precision Manufacturing, nous éliminons totalement les facteurs humains et environnementaux en investissant dans du matériel et en maîtrisant le processus. Nous utilisons des mélangeurs entièrement automatisés, qui calculent et mélangent avec précision la résine de moulage optimale à grande vitesse, avec un mélange précis au gramme près et un mélange homogène. Fait remarquable, tous les processus de polymérisation et de mélange sont réalisés en salle blanche à température et humidité constantes.

LS contrôle avec précision le profil optimal de température de durcissement et d'humidité pour chaque matériau, garantissant un environnement de réaction stable pour votre résine de coulée de polyuréthane, de sorte que chaque moule atteigne l'état de durcissement et les propriétés mécaniques optimaux.

Catastrophes liées au démoulage : comment éviter que le produit ne colle entre le moule et le moule principal ou la pièce moulée ?

Un démoulage parfait est la clé de voûte d'une fabrication réussie de moules en silicone . Pourtant, l'adhérence vient souvent saboter tous les efforts. Non seulement cela détruit le coûteux moule maître, mais cela peut rendre le moule entier inutilisable. Pour éviter cette « catastrophe », la clé est d'utiliser les agents de démoulage de manière scientifique et de tenir compte de la conception du moule, et non de la seule intuition.

1. Sélection et application des agents de démoulage :

Tous les agents de démoulage ne se valent pas. Différents agents de démoulage de compositions variées (par exemple, à base de solvant, semi-permanents) sont nécessaires pour différentes résines de moulage optimales (par exemple, polyuréthane, époxy) et matériaux de moulage (par exemple, ABS , métal, céramique ).

L'ingénieur de LS Precision sélectionne l'agent de démoulage le plus adapté à partir de la base de données empiriques, en fonction de la nature chimique du matériau. Lors de l'application, il convient de respecter le principe « mince et uniforme », en appliquant plusieurs couches micrométriques et en les laissant se former complètement, plutôt qu'une seule couche. C'est la seule façon d'obtenir une barrière isolante complète et efficace.

2. Conception du moule : les angles de dépouille sont indispensables

Même avec un agent de démoulage, le démoulage peut s'avérer difficile si la forme du moule est intrinsèquement inadaptée. Un angle de dépouille adéquat ( généralement ≥ 3° ) pour le moule maître et l'empreinte du moule lors du prototypage réduit la pression négative et les contraintes mécaniques au démoulage, éliminant ainsi le risque de déchirure par aspiration et de fracture physique.

Chez LS Precision Manufacturing, nous abordons le démoulage comme un processus complet. Nous vous proposons non seulement la solution de démoulage optimale, mais nous vous proposons également des suggestions d'angles de dépouille éprouvées dès le début de la conception.

En utilisant la vaste base de données de correspondance des matériaux et l'expertise des processus de LS Precision, nous rendons votre résine de moule optimale précisément compatible avec le moule principal et le matériau de moulage ultérieur, garantissant ainsi efficacement un démoulage facile et sans défaut à chaque fois.

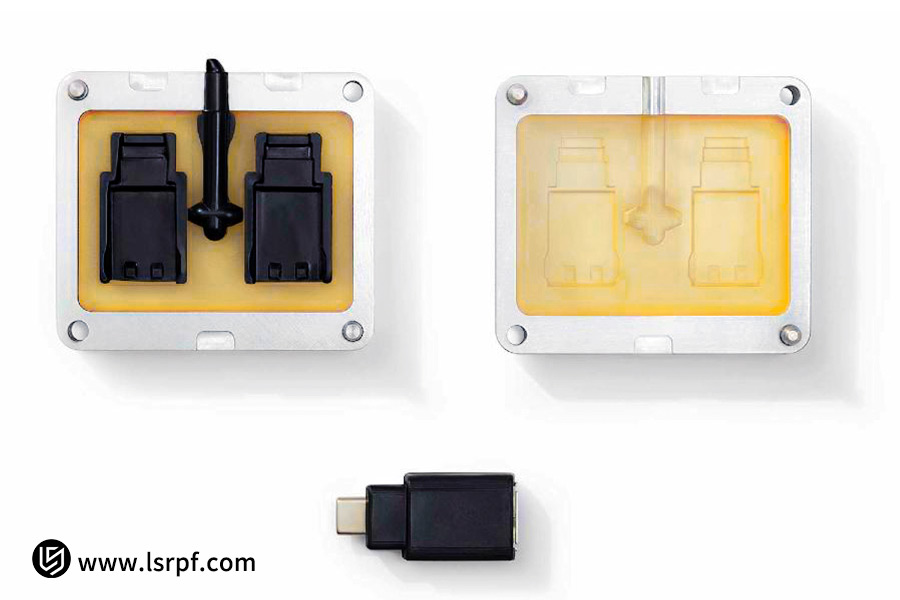

Comment choisir la « meilleure résine de moulage » pour votre projet ?

Trouver la résine de moulage la mieux adaptée à votre application ne se résume pas à choisir le produit le plus cher ou le plus polyvalent, mais à optimiser ses performances. Les différentes résines, telles que les résines époxy, les résines de moulage polyuréthane et le caoutchouc de silicone , présentent toutes des profils de propriétés différents. Le nombre de répliques attendu, le matériau de moulage souhaité et le niveau de détail requis influencent directement votre choix.

1. À la recherche d'une précision et d'une stabilité extrêmes : choisir des matériaux de moulage en époxy

Si vous avez besoin de copies très précises de pièces ou si le moule maître lui-même présente des structures détaillées, les moules en époxy constituent un excellent choix. Leurs avantages comprennent un très faible retrait de vulcanisation, une excellente reproduction des détails, une grande stabilité dimensionnelle et une dureté élevée, ce qui les rend parfaits pour les montages d'essai ou la validation de prototypes. Cependant, leur ténacité est moindre, leur angle de dépouille est plus important et ils ne sont pas aussi résistants à la déchirure que d'autres matériaux, ce qui les rend plus adaptés à la reproduction de pièces en plastique (comme le polyuréthane et la résine) en quantités de 50 exemplaires ou moins .

2. Équilibrer performances et coût : choisir une résine de moulage en polyuréthane

Pour la plupart des petites séries (50 à 500 pièces), la résine de moulage polyuréthane constitue le meilleur compromis entre coût et performances. Sa résistance à la déchirure et sa ténacité élevées se traduisent par une durée de vie prolongée et de meilleures propriétés de démoulage. Par modification de formulation, la résine silicone peut atteindre différentes duretés, de souple à dure. Elle est utilisée pour la duplication d'une multitude de pièces en plastique, de modèles en cire et même de pièces moulées en alliage à bas point de fusion.

3. Reproduisez des structures complexes et une flexibilité de démoulage facile : choisissez le silicone

Si votre moule principal présente d'énormes contre-dépouilles ou des structures complexes, la flexibilité des moules en résine de silicone est la seule option. Les moules en silicone peuvent être étirés et pliés, permettant un démoulage sans dommage, ce qui est impossible avec les résines rigides. Bien qu'idéal pour la reproduction de sculptures, de bijoux et d'autres œuvres d'art, leur résistance à l'usure et leur durabilité sont généralement inférieures à celles des résines polyuréthanes.

Chez LS Precision, nos ingénieurs étudieront avec diligence les exigences de votre projet, de la quantité de production, du matériau de moulage au niveau de détail, pour correspondre exactement et recommander la résine de moulage la plus appropriée pour un retour optimal sur votre investissement.

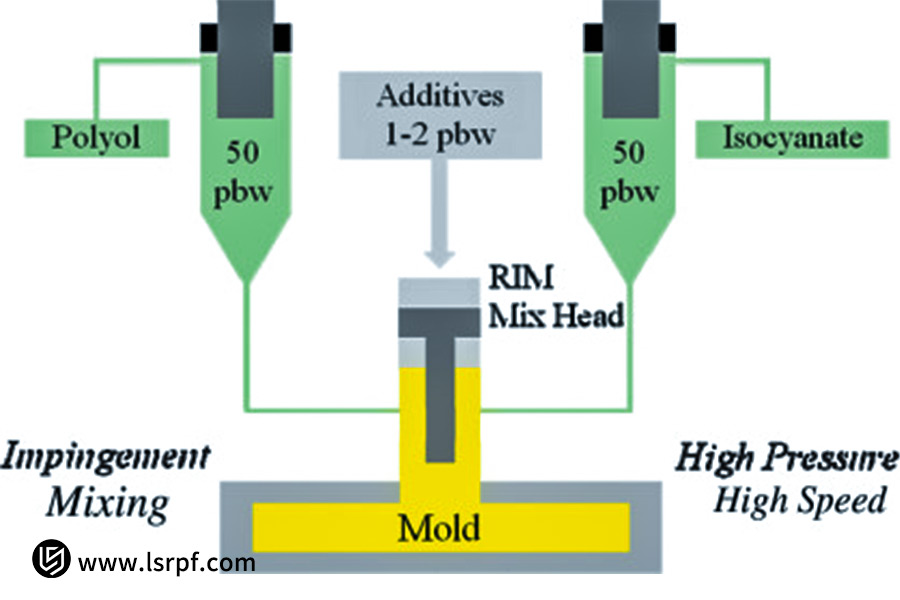

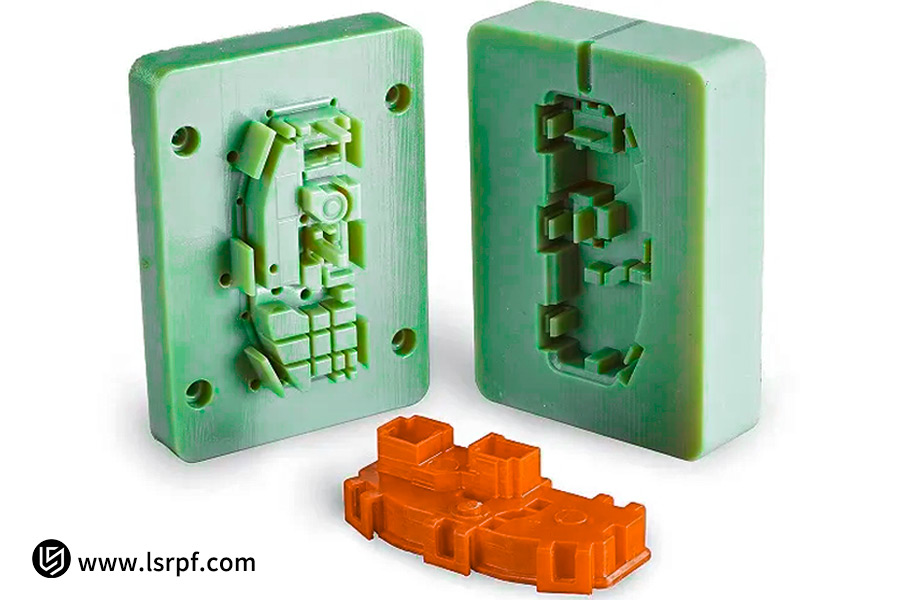

Comment le moulage en polyuréthane permet-il une production en faible volume et à faible coût ?

En développement produit, supporter le coût et les délais de fabrication des moules en acier représente un fardeau considérable. Le moulage en uréthane est le lien essentiel entre le prototypage et la production en série . Il permet de produire des dizaines, voire des centaines de pièces fonctionnelles aux performances comparables à celles des plastiques moulés par injection, à un coût et à une vitesse bien inférieurs. Son approche fondamentale consiste à utiliser des moules en résine silicone de haute précision et à assurer la réplication grâce à un procédé de moulage sous vide . Ce procédé repose principalement sur les deux avantages suivants :

1. Coût de moulage extrêmement faible et délai d'exécution extrêmement rapide :

Le moulage en polyuréthane élimine le recours à des moules en acier coûteux. Un moule en résine de silicone souple est d'abord créé rapidement à partir de votre prototype ( imprimé en 3D ou usiné CNC ). Ce même moule peut être fabriqué en quelques jours à un coût bien inférieur, voire inférieur, à celui des moules en acier, réduisant ainsi considérablement l'investissement initial et les risques liés à la production en petites séries.

2. Le moulage sous vide garantit la qualité des pièces :

Lors du processus de production, la résine de moulage polyuréthane sélectionnée est coulée sous vide dans le moule en silicone. Ce vide élimine efficacement les bulles d'air, offrant une pièce moulée dense et exempte de défauts. Ce polyuréthane bicomposant reproduit les caractéristiques mécaniques et esthétiques de nombreux plastiques techniques (tels que l'ABS, le PP et le PC), répondant ainsi aux exigences des tests fonctionnels et de validation du marché.

Le moulage en polyuréthane est le choix le plus rentable pour la production pilote en petite série, le lancement sur le marché, l'expédition par financement participatif ou la production à petite échelle.

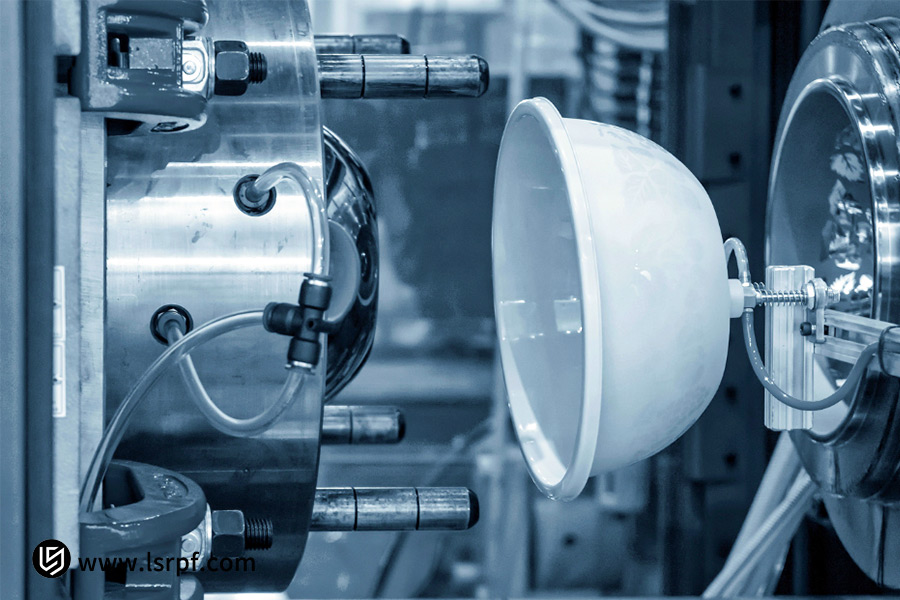

Comment LS a-t-il produit rapidement 50 pièces extérieures de haute précision pour un client de maison intelligente ?

À l'approche du lancement d'un produit, produire rapidement une série de prototypes de haute qualité pour la vérification fonctionnelle et la démonstration est un problème courant pour de nombreuses entreprises innovantes. C'était le cas de l'un de nos clients du secteur de la maison connectée : il devait concevoir 50 nouveaux boîtiers de télécommande dans les délais impartis pour le lancement. Leur fabrication avec des moules en acier traditionnels aurait nécessité des centaines de milliers de yuans et des mois de production. C'est précisément là que la technologie du moulage en polyuréthane pouvait intervenir.

1. Dilemme du client :

La marque avait terminé la conception d'une nouvelle télécommande, mais le temps était compté avant son lancement. Il lui fallait 50 boîtiers ressemblant à la version finale de production et offrant un rendu visuel similaire, pour des démonstrations fonctionnelles sur site, des revues de presse et le recueil d'expériences utilisateurs. Cependant, la production de moules d'injection directement pour l'acier était non seulement coûteuse (généralement plus de 100 000 yuans), mais prenait également un ou deux mois, dépassant largement le budget et le calendrier du projet.

2. Solution de fabrication de précision LS :

Face aux besoins urgents du client, l' équipe LS a rapidement développé une solution efficace et fiable :

- Création de moules maîtres de haute précision : LS Precision a initialement utilisé un équipement CNC de haute précision pour créer un moule maître en métal directement à partir des données 3D du client, verrouillant la précision dimensionnelle et la finition de surface de la pièce finie.

- Optimisation du moule en silicone : LS Precision a combiné une résine de moulage optimale pour créer le moule en silicone. Ce matériau allie haute résistance, longue durée de vie et excellentes caractéristiques de réplication, reproduisant fidèlement chaque texture fine et chaque détail des boutons du boîtier de la télécommande.

- Production parallèle par moulage sous vide : LS Precision a utilisé le moule en silicone préparé pour couler sous vide la résine de moulage polyuréthane. Grâce à la préparation et à la production en parallèle de plusieurs jeux de moules, nous avons considérablement raccourci le cycle de production de chaque pièce et obtenu une réplication rapide en petites séries.

3. Résultats :

LS Precision a livré les 50 boîtiers de télécommande en une semaine. Les pièces, d'aspect lisse et de texture soignée, sont quasiment identiques à la pièce finale moulée par injection, répondant parfaitement aux attentes élevées du client quant à leur présentation lors du lancement. Le coût total ne représente qu'un dixième du coût de fabrication du moule, ce qui permet aux clients de réaliser des économies substantielles et de gagner un temps précieux, contribuant ainsi à la commercialisation de leurs nouveaux produits.

Vous êtes également préoccupé par le prix et la rapidité de fabrication de prototypes en petites séries ? Contactez LS Precision dès aujourd'hui pour une solution de prototypage rapide !

Choisir un fournisseur professionnel : à quoi devez-vous vous attendre en plus de la production de moules ?

L'avantage de travailler avec un véritable fournisseur de moules en résine sur mesure va bien au-delà de la fourniture d'un moule physique. Un bon fournisseur offre une solution technique complète et une expérience de projet sans faille. Chez LS Precision, nous concrétisons vos concepts, de l'esquisse à la réalisation, pour un résultat efficace et de haute qualité pour chaque projet de moulage en résine. En faisant appel à LS Precision, vous bénéficierez des principaux avantages suivants :

1. Conception préventive pour la fabricabilité (DFM) :

Les ingénieurs de LS Precision vérifieront également vos plans 3D de manière professionnelle avant la production et vous aideront à optimiser les angles de dépouille, le positionnement des lignes de joint et les risques de retassures. Cela permet d'éviter les risques de fabrication et d'optimiser la conception des moules, vous permettant ainsi de gagner du temps et de l'argent.

2. Directives pour la sélection du matériel scientifique :

Toutes les résines ne conviennent pas à votre projet. Grâce à notre vaste base de données de matériaux et à notre expertise en applications , LS Precision recommande la résine de moulage la plus adaptée aux exigences fonctionnelles de votre pièce (par exemple, ténacité ou rigidité), au volume de production prévu et au prix, afin que les performances du moule répondent parfaitement aux exigences de votre projet.

3. Service d'essai et de production fluide :

Nous proposons une solution clé en main et un fournisseur unique. Une fois le moule terminé, nous pouvons réaliser les essais du premier article et la validation de la production en interne, puis utiliser ce même moule pour la coulée de polyuréthane en petites séries . Cela élimine le besoin de coordination avec une fonderie, ce qui réduit considérablement le cycle de développement jusqu'au prototype final.

En choisissant LS Precision Manufacturing, vous obtenez non seulement un moule en résine personnalisé, mais également un partenaire de fabrication qui a un intérêt dans votre projet et fournit un service technique de bout en bout.

Grâce à nos solutions de bout en bout, de la conception à la fabrication, LS Precision présente votre projet de moulage en résine sur le marché avec un risque moindre et un délai de livraison le plus court, ce qui vous permet d'atteindre le marché plus rapidement et à plusieurs reprises.

FAQ

1. Combien de pièces un moule en résine LS Precision peut-il généralement produire ?

Cela dépend principalement du choix de la résine du moule. Par exemple, un moule en résine polyuréthane haute résistance permet de produire 200 à 300 pièces, voire plus, avec régularité, tandis qu'un moule de prototypage en résine époxy est plus adapté aux séries de 50 pièces ou moins. Nos ingénieurs évalueront attentivement les exigences de votre projet et proposeront la solution optimale, alliant longévité et économie, pour une utilisation optimale.

2. Puis-je utiliser votre moule en résine pour le moulage par injection ?

Déconseillé du tout. La température élevée (généralement supérieure à 200 °C) et la pression élevée (généralement supérieure à 50 tonnes) des presses à injecter classiques peuvent facilement détruire les moules en résine. Nos moules en résine, conçus en interne, sont conçus pour la coulée de polyuréthane basse pression. Ils offrent une excellente transition économique pour les essais en petites séries, la validation produit et la validation commerciale, offrant ainsi une perspective précieuse avant d'investir dans des moules en acier.

3. Offrez-vous un service complet du moule à la coulée ?

En fait, notre principal atout réside dans notre solution clé en main. LS Precision gère l'intégralité du processus, de la fabrication initiale du moule et de la revue de conception (DFM) jusqu'à la production de petites séries par coulée sous vide . Cela permet non seulement d'éviter les pertes de temps et les frais administratifs liés à la communication en plusieurs étapes, mais aussi d'assurer la continuité de la qualité du moule jusqu'à la pièce finie, vous permettant ainsi d'accéder facilement à des pièces de précision prêtes à l'emploi.

4. Comment démarrer un projet et recevoir un devis ?

Le processus est simple. Il vous suffit de nous communiquer le fichier 3D de votre produit (par exemple, au format STP/IGS ) ou un échantillon physique, accompagné d'une estimation approximative du volume de production requis. Notre équipe qualifiée effectuera rapidement un test de fabricabilité, identifiera le procédé et le matériau optimaux et vous fournira un devis clair et détaillé ainsi qu'un calendrier de fabrication sous 24 heures .

Résumé

La production efficace de moules en résine est un art extrêmement avancé qui requiert science des matériaux, ingénierie rigoureuse et une vaste expérience. Choisir LS Precision Manufacturing, ce n'est pas seulement choisir un produit, mais aussi la fiabilité, l'efficacité et une exploitation sans tracas. LS Precision offre un professionnalisme de haut niveau, vous libérant des incertitudes liées à la production afin que vous puissiez vous concentrer pleinement sur la conception de vos produits et votre développement commercial.

Envoyez-nous dès aujourd'hui les détails de vos pièces (dessins 3D ou échantillons). Contactez LS Precision ; notre équipe vous fournira une analyse technique gratuite et des solutions personnalisées pour concrétiser vos idées dans les meilleurs délais et au meilleur coût ! Téléchargez vos plans dès maintenant et obtenez un devis instantané pour vos moules d'injection plastique (prix des moules d'injection plastique). Faites confiance à LS pour une précision optimale de vos moules d'injection plastique !

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services LS : Aucune déclaration ni garantie, expresse ou implicite, n’est fournie quant à l’exactitude, l’exhaustivité ou la validité des informations. Il ne faut pas en déduire qu’un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau LS. Il est de la responsabilité de l’acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d’informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous proposons des services d'usinage CNC de haute précision, de fabrication de tôles, d'impression 3D, de moulage par injection, d'emboutissage de métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir la technologie LS, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com