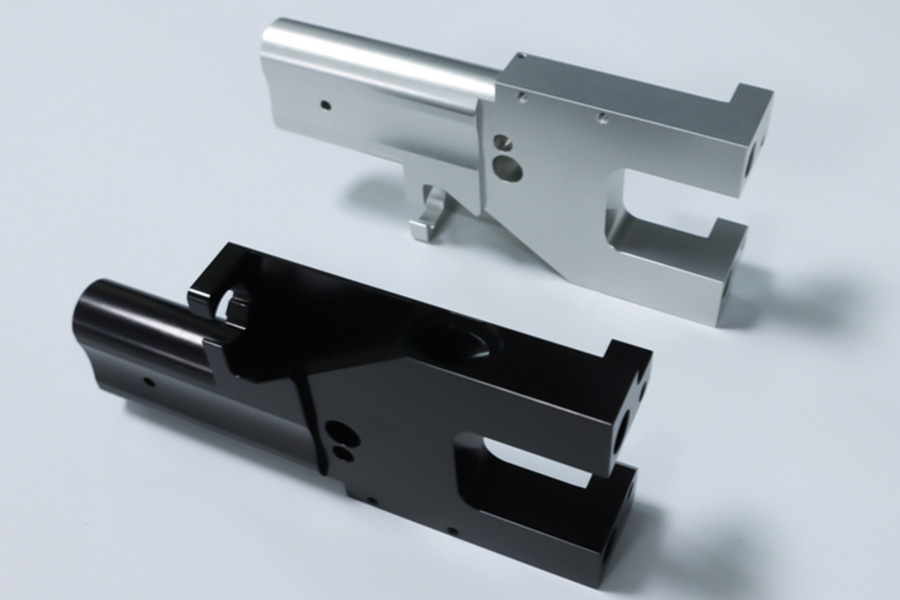

Deux "Noirs", deux sort complètement différents

Si vous avez manipulépièces en aluminium, vous l'avez probablement vu. Vous venez de recevoir une nouvelle partie brillante et de choisir le traitement "noir" à faible coût, en vous attendant à un effet noir mat parfait. Au début, ça a l'air bien. Mais quelques mois plus tard, lors de l'utilisation ou du nettoyage, vous constatez que la surface commence à montrer des rayures ennuyeuses, ou pire encore - le film de peinture commence à se soulever et à se décoller des bords ou des coins. Le temps se fige en un instant, suivi de la frustration et de la dépréciation de la valeur du produit - soit dépenser de l'énergie pour les retouches et les réparations, ou pire, confrontés directement aux plaintes des clients, soit à un coup de mi-parole.

Cette scène d'effondrement de qualité est ce que chaque fabricant ou utilisateur qui poursuit le professionnalisme et la durabilité essaie d'éviter. Mais le fait est que la pluparttraitement de surfaceLes échecs ne sont pas dus à la malchance, mais à un malentendu fondamental: confondre la différence essentielle entre le "revêtement" et la "conversion" pour atteindre "noir" - c'est-à-dire "peinture anodisée noire "et vrai" anodisation noir".

La bonne nouvelle est que cela peut être évité. Comprendre les principes fondamentaux et les différences entre les deuxprocessus de «peinture» et «anodisant"est une étape clé pour garantir que vos pièces obtiennent un noir mat vraiment durable, résistant à l'usure et fiable.

Pour vous faire gagner du temps et éviter les pertes futures, passons tout de suite au cœur.

Un tableau de comparaison rapide des différences entre la peinture anodisée noire et le noir anodisé

La différence entre eux n'est pas aussi simple que le prix, mais va profondément dans le niveau central d'essence, de processus, de durabilité et d'applicabilité:

| Caractéristiques | Anodisation noir | Peinture anodisée noire |

|---|---|---|

| Essence | Processus de conversion électrochimique, faisant partie de l'aluminium | Processus de couverture physique, attaché à la surface de l'aluminium |

| Processus | Immergé dans un électrolyte et énergisé, cultiver la couche d'oxyde puis teinte | Pulvériser (liquide ou poudre), puis durci |

| Durabilité | Très haut, résistant à l'usure, intégré au substrat | Généralement, facile à rayer et à peler |

| Matériaux applicables | Seuls certains métaux non ferreux tels que l'aluminium et le titane | Presque tous les matériaux (métal, plastique, bois, etc.) |

Voir la différence? L'option bon marché (peinture) est juste un revêtement physique attaché ausurface en aluminium, comme un manteau fragile; tandis que le véritable anodisation convertit la surface de l'aluminium en un oxyde de céramique dur et intégré, qui pénètre ensuite le colorant et fait partie du métal lui-même. C'est la raison fondamentale de la différence de durabilité.

La bonne nouvelle est que ce mauvais choix qui mène à une défaillance prématurée est complètement évitable. Comprendre clairement les différences de base entre les deux "Noirs" révélés dans le tableau ci-dessus est une étape clé danss'assurer que vos pièces en aluminium deviennent une durée vraiment durable, Noir mat à usure et fiable, évitant les retouches coûteuses ou la perte de réputation future.

Ensuite, nous approfondirons les détails de ces deux processus afin que vous puissiez bien maîtriser la façon de choisir le bon "uniforme noir" pour vos pièces en aluminium.

Voici ce que vous apprendrez

- Un guide rapide:Comment dire leDifférence entre l'anodisation noir et la «peinture anodisée»en 10 secondes et éviter d'être dupe par des termes marketing trompeurs.

- Comparaison de la science de base:Pourquoi l'anodisation est-elle une couche protectrice «cultivée» sur le métal, tandis que la peinture n'est qu'un revêtement de surface?

- 5 comparaisons de performances clés:Résistance à l'usure, adhérence, résistance à la corrosion, dissipation de chaleur et analyse des coûts pour vous aider à faire le meilleur choix.

- Explication détaillée de laTrois types d'anodisation(Type I, type II, type III), et leurs différences dans les scénarios d'application par rapport à la peinture.

- Les malentendus communs ont clarifié:

- Quelle est la différence entre l'oxydation noire et l'anodisation noir?

- L'aluminium anodisé disparaîtra-t-il?

- Comment noire en anodisant l'acier?

- Qu'est-ce que «l'aluminium noir»?

6.Le guide de décision ultime:Choisissez la solution de traitement de surface la plus appropriée en fonction des besoins de votre projet(décoratif, fonctionnel, budget).

Maintenant, examinons les différences essentielles entre ces deux processus pour vous assurer de faire un choix judicieux pour votre prochain projet.

Pourquoi devriez-vous faire confiance à ce guide? Expérience pratique des experts en moisissure LS et matériel

Tandis que notre entreprise principale estfabrication de moisissures d'injection en plastique personnalisé, un élément clé de notre succès consiste à fournir aux clients des moules prototypes en aluminium rapide et à faible coût. Nous ne faisons pas seulement ces moules, nous les protégeons. C'est là que notre relation avec l'anodisation entre en jeu.

Nous comprenons mieux votre douleur que quiconque

En tant qu'équipe qui s'est profondément engagéemoule d'injection en plastique personnaliséEn faisant 15 ans, nous produisons plus de 300 ensembles de moules à prototypage rapide en aluminium chaque année. Ces moules comportent la rapidité critique des produits clients sur le marché et sont soumis à des tests graves:

- Fushing répété de plastique fondu à plus de 200 ℃

- Ouverture et fermeture à haute fréquence des moisissures 3 fois par minute

- Des dizaines de milliers de frottements d'éjection et de démollants

Anodisation dur: notre solution prouvée de vie

Lorsqu'un client demande la peinture pour économiser 500 $, nous leur montrerons ces informations:

| Technologie de traitement | Partie de vie de moisissure | Taux de défaut | Coût global |

|---|---|---|---|

| Peinture noire | ≤ 500 moules | ≥ 8% | 12 000 $ |

| Anodisation dur | ≥ 50 000 moules | ≤0,3% | 3 200 $ |

Après l'expérience amère en 2019, nous avons établi une règle de fer:

"Tous les moisissures en aluminium doivent subir un traitement à l'anodisation dur de type III- Ce n'est pas une question de choix, mais une question de protection contre la vie et la mort d'investissement client. "

Ce que vous recevez, en dehors des connaissances, c'est "l'assurance des échecs" des moules LS

Ce manuel combine notre:

Base de données à 7 ans de l'analyse de défaillance du traitement de surface du moule en aluminium

142 Enregistrements originaux des expériences de comparaison de processus

23 Rapports de surveillance de la qualité des usines de moulage par injection coopérative

"Une fois que vous comprenez pourquoi la structure microporeuse de l'anodisation dur maintiendra le colorant noir, une fois que vous comprenez comment le revêtement de peinture en aérosol se flocait du substrat dans le cycle thermique - vous n'avez pas simplement maîtrisé la technologie, mais les pouvoirs de prise de décision de base pour éviter les pertes à six chiffres."

Qu'est-ce que la vraie anodisation noire?

"L'anodisation ne s'applique pas quelque chose, mais faire grandir de l'aluminium"Une couverture protectrice solide." Cette phrase décrit le processus d'anodisation exactement - il s'agit d'un processus de conversion électrochimique et pas seulement un revêtement. La véritable anodisation noire est basée sur ce processus de "croissance", et une couleur noire profonde et durable est intégrée en permanence dans ce "coquille protectrice" par un processus spécifique.

Principes fondamentaux et détails du processus:

1. Préparation (préparation - posant la fondation):

(1) Objectif: nettoyer la surface de la pièce en aluminium absolument, sans graisse, sans oxyde ou sans impureté. C'est l'état requis pour la formation d'une couche d'oxyde homogène de bonne qualité.

(2) Processus:

Dégagement chimique / dégraissant: utiliser des solutions alcalines ou acides pour dégraisser les contaminants organiques tels que le traitement de la graisse, les empreintes digitales, etc.

Pickling / Gravure alcaline: Retirez les films d'oxyde et les défauts de surface mineurs formés naturellement pour former une surface égale et activée. Les agents habituels utilisés étaient des solutions d'acide nitrique, d'acide sulfurique ou d'hydroxyde de sodium.

Neutralisation / Deashing: Retirez les produits chimiques restants (par exemple les cendres noires) du décapage / gravure alcaline, généralement avec de l'acide nitrique ou un neutralisant commercial.

Lavage de l'eau: laver proprement avec de l'eau désionisée de préférence après chaque étape pour éviter la contamination croisée entre les produits chimiques.

2. Conversion / croissance (processus électrochimique de base):

(1) Objectif: Créer un film d'oxyde d'aluminium anodique épais, rigide et poreux in situ sur la surface du substrat en aluminium.

(2) Méthode:

Un soigneusement nettoyéaluminiumest utilisé comme anode (électrode positive) et est placé dans un électrolyte acide à basse température (généralement 15-22 ° C) (l'acide sulfurique étant l'acide le plus populaire, mais l'acide oxalique ou les acides mixtes peuvent également être utilisés).

Une cathode (électrode négative, généralement une plaque de plomb ou en acier inoxydable) est introduite dans la cellule électrolytique.

Le courant direct est utilisé.

(3) Réaction:

Le courant induit les atomes d'aluminium sur la surface de l'anode en aluminium (pièce) pour ressentir une réaction d'oxydation: 2Al + 3H₂o → Al₂o₃ + 6H⁺ + 6e⁻.

Parallèlement, une réaction d'évolution de l'hydrogène à la cathode: 2h⁺ + 2e⁻ → h₂.

(4) Résultat:

Un film d'oxyde d'aluminium amorphe (al₂o₃) est créé sur la surface de l'aluminium.

CeLa couche d'oxyde d'aluminium possèdeUne structure poreuse en nid d'abeille distinctive. Considérez-le comme ayant une forêt de récifs coralliens minuscule, très soignée et organisée sur la surface métallique. Chaque "polype corail" (cellule unitaire d'oxyde d'aluminium) possède une micropore au centre, qui est perpendiculaire à la surface.

L'épaisseur de la couche d'oxyde est contrôlée avec précision par le temps d'oxydation, la concentration d'électrolyte, la température et la densité de courant. L'anodisation noir doit généralement être laissée pour atteindre une certaine épaisseur (par exemple, plus de 10 μm) afin d'atteindre la profondeur et la dureté des couleurs.

3. Dying (injection noire):

(1) Objectif: injecter des molécules de colorant noir dans la structure microporeuse ouverte de la couche d'oxyde.

(2) Processus:

Rincer rigoureusement le composant en aluminium anodisé (contenant désormais de nombreuses micropores ouverts).

Faire tremper dans un réservoir de teinture. Pour atteindre le vrai noir, deux colorants principaux sont utilisés:

Colorants organiques: le plus courant, ayant de nombreux types, produisant un noir profond. Les particules du colorant pénètrent et s'adsorbent sur les parois des pores par adsorption physique ou liaisons chimiques en vrac. Le temps de teinture, la température, la concentration et la valeur du pH doivent être strictement contrôlés pour assurer l'uniformité des couleurs et l'intensité.

Dying au sel inorganique (par exemple, sels d'étain / nickel): la couleur est accumulée par la précipitation des sels métalliques sur le plancher des pores. Certains processus (par exemple, le noir "en deux étapes") peuvent fournir un noir très profond, stable et stable à la chaleur, mais le processus est plus compliqué et les couleurs sont limitées dans leur gamme de choix.

(3) Clé: L'effet de couleur dépend fortement des propriétés de la couche d'oxyde créée précédemment (uniformité, porosité). Le vrai noir nécessite que le colorant pénètre uniformément sur toute la profondeur poreuse.

4. Sceloir (scellage - couleur de verrouillage et performances):

(1) Objectif: sceller les micropores à la surface de la couche d'oxyde, mettre en permanence le colorant en position et augmenter considérablement la résistance à la corrosion, la résistance à l'usure et la durée de vie de la couche d'oxyde. Il s'agit du processus le plus critique pour réaliser une "véritable" anodisation noire. S'il n'est pas scellé, la couleur se décollera facilement ou se lavera.

(2) Processus et principe:

Scellant de l'eau chaude: la première méthode. La pièce, noircie, est immergée dans de l'eau désionisée au point d'ébullition (95-100 ° C) ou de l'eau chaude contenant des additifs (par exemple, les sels de nickel, les fluorures). Un gonflement d'hydratation de la couche d'oxyde d'aluminium et un épaississement à température élevée (al₂o₃ + h₂o → al₂o₃ · h₂o boehmite) augmente son volume fermant physiquement les pores.

Scellant à froid: Utilisez la température ambiante ou les solutions de température moyenne des fluorures et des sels de nickel. Les pores sont scellés par des ions nickel / fluorure déposés dans les pores ou par induction de réactions d'hydratation. Il est à faible intensité énergétique et respectueux de l'environnement, mais plus lent.

Scellant à température moyenne: c'est un mélange de scellage de chaleur et de scellage à froid.

(3) résultats

Verrouillage des couleurs permanentes: les molécules de couleur sont solides scellées à l'intérieur des pores et ne peuvent pas migrer ou être emportées facilement.

Protection accrue: la couche d'oxyde scellé devient une barrière étroite, améliorant considérablement la résistance à la corrosion (par exemple, passer des tests de pulvérisation saline), la résistance à l'usure et les propriétés anti-pollution.

Stabilisez la surface: Réduisez l'adsorption de surface et assurez-vous de la stabilité de l'apparence.

La véritable anodisation noire n'est pas seulement la pulvérisation ou l'électroples. Il s'agit d'une séquence de processus intégrée robuste de l'électrochimie-chimie physique: un "squelette" en aluminium poreux cultivé in situ dans la matrice d'aluminium, et le colorant noir s'est ensuite rempli profondément dans ses pores, et scellé la couleur et les performances pour toujours par des pores de clôture. Sa valeur fondamentale est l'intégration profonde de la couleur avec la matrice et la durabilité, la protection et l'apparence dérivées. Comprendre l'essence de la «croissance» plutôt que «addition» est la clé pour comprendre ce processus.

Qu'est-ce que la peinture anodisée noire?

1. Terminologie trompeuse

Le nom de "peinture anodisée noire" peut facilement amener les gens à croire qu'il est réalisé grâce à l'anodisation, mais en fait, c'est juste un revêtement qui imite l'apparence de l'anodisation. L'anodisation est le processus de génération électrochimique d'un film d'oxyde à la surface du métal (comme l'aluminium), tandis que la "peinture anodisée" utilise simplement des revêtements pour simuler des effets visuels et tactiles similaires. Le marché peut utiliser ce terme pour emprunter l'image industrielle haut de gamme de l'anodisation, mais les consommateurs doivent être clairs: il est essentiellement de la peinture et est fondamentalement différent de l'anodisation réelle.

2. Principes de base et caractéristiques de la formule

La spécialité de ce revêtement réside dans sa conception de formule, qui a généralement les caractéristiques suivantes:

Texture mate / satin: En ajoutant des agents de tapis ou des résines spéciales, la faible surface de réflectivité de l'anodisation est imitée.

Stabilité du ton noir: les pigments résistants aux intempéries (comme le noir de carbone) peuvent être utilisés pour éviter la décoloration.

Amélioration de l'adhésion: ajouter des agents de couplage ou des composants d'amorce pour assurer la liaison du revêtement au substrat métallique (comme l'aluminium et l'acier).

3. Flux de processus (par rapport à l'anodisation réelle)

| Mesures | Peinture anodisante noire (processus de pulvérisation) | Réel anodisation (processus électrochimique) |

|---|---|---|

| Traitement de surface | Nettoyage, broyage, éventuel sablage | Dégestion, décapage, polissage électrolytique |

| Formation de films | Pulvérisation (liquide ou poudre) | Oxydation électrolytique pour générer une couche d'oxyde poreuse |

| Durcissement | Séchage ou cuisson à température ambiante | Traitement d'étanchéité (comme l'eau bouillante ou le sel de nickel) |

| Méthode de liaison | Adhésion physique / chimique | Croissance du film d'oxyde sur le corps métallique |

4.Comment distinguer la "peinture anodisée" de l'anodisation réelle?

Inspection visuelle / sensation tactile: l'effet mat de la peinture anodisée peut être plus uniforme, mais il n'a pas la texture métallique du film d'oxyde.

Test de conductivité: le film anodisé est isolant, mais le substrat est toujours conducteur; Le film de peinture est complètement isolant.

Test de rayures: le film de peinture est facile à laisser des marques lorsqu'il est rayé légèrement avec un objet dur, mais le film d'oxyde est difficile à rayer.

La "peinture anodisée noire" est essentiellement une commercialisation intelligente du processus de revêtement. Bien qu'il puisse simuler l'apparence, il ne peut pas reproduire les performances de l'anodisation. Lorsque vous choisissez, vous devez le peser en fonction de vos besoins réels: si vous poursuivez l'économie et le traitement rapide, le revêtement est possible; Si vous avez besoin de durabilité et de fonctionnalité, l'anodisation réel est toujours une solution irremplaçable.

Anodisé noir vs peint: un guide de comparaison détaillé

Anodisation noire vs peinture: carte de comparaison détaillée

| Dimensions de comparaison | Anodisation noir | Peinture anodisée noire |

|---|---|---|

| Résistance à l'abrasion | Excellent (la dureté de la couche d'oxyde d'aluminium peut atteindre HV800-1200, près du saphir), la surface peut être encore améliorée par l'anodisation dur | Pauvre (la dureté du film de peinture ordinaire n'est que HV0.2-0.5), les charges telles que les particules en céramique doivent être ajoutées pour s'améliorer |

| Adhésion | Le lien métallurgique avec le substrat (la couche d'oxyde est une extension du matériau en aluminium), a réussi le test de grille ISO 4520-1 cent | La liaison mécanique, la peinture époxy de haute qualité peut atteindre une adhésion de qualité 4B (ASTM D3359) |

| Impact de la taille | Épaississant 10-25 μm (anodisation conventionnel de type II), les pièces de précision doivent calculer la compensation de taille | Épaisseur d'une seule couche 30-50 μm, la pulvérisation multicouche peut dépasser 100 μm |

| Conductivité thermique | La conductivité thermique de l'oxyde d'aluminium est d'environ 15 W / m · K, et l'impact sur le radiateur est <5% | La conductivité thermique du film de peinture typique est de 0,1 à 0,5 W / m · k, ce qui peut réduire l'efficacité de la dissipation de la chaleur de 15 à 30% |

| Compatibilité des matériaux | Uniquement applicable aux métaux de soupape tels que l'aluminium / titane / magnésium, l'aluminium 6061 est le meilleur, et les pièces en acier doivent être en aluminium en premier | Tous les matériaux sont compatibles et différentes amorces sont nécessaires: amorce phosphating pour les métaux, agent de traitement PP pour les plastiques |

| Résistance à la corrosion | 1000 heures d'essai de pulvérisation saline (anodisation dur de type III), peut sceller les micropores pour améliorer la protection | 500 heures d'essai de pulvérisation saline (peinture de fluorocarbone de haute qualité), les coins sont sujets à une propagation de corrosion |

| Conductivité | Isolation de la couche d'oxyde (résistivité 10 ^ 12 Ω · cm), la gravure au laser est requise lorsque la conductivité locale est requise | Des charges conductrices peuvent être ajoutées pour atteindre 10 ^ 3-10 ^ 6 Ω · cm |

| Traiter la complexité | 12-15 étapes (dégraissement → gravure → Anodisation → teinture → scellage), traitement des eaux usées requise | 3-5 étapes (prétraitement → pulvérisation → durcissement), contrôle des émissions de COV |

| Facteurs de coût | Prix unitaire 3-8 $ / DM² (peut être réduit à 1,5 $ / DM² après production de masse), quantité minimale de commande minimale | Prix unitaire 0,5 à 2 $ / dm², pas de limite de quantité minimale |

| Options d'apparence | Texture métal mate, la couleur est limitée au spectre de couleurs anodisé (noir / or / rouge, etc.) | Réglable à tout numéro de couleur Pantone, effets flash de brillance élevée en option / mat / métallique en option |

| Protection de l'environnement | Utiliser des produits chimiques tels que l'acide sulfurique / l'acide oxalique, les eaux usées de métaux lourds doivent être traitées | La peinture à base d'eau est plus respectueuse de l'environnement, la pulvérisation en poudre peut recycler 97% de l'excès de peinture |

| Applications typiques | Attaches aérospatiales, boîtiers d'instruments de précision, équipement militaire | Électronique grand public, pièces décoratives automobiles, meubles d'extérieur |

Critères de sélection clés:

Choisissez l'anodisation:Applications de protection permanente, usure de contact, dissipation thermique ou correspondance spéciale

Choisissez la peinture:Assemblages multi-composants, géométries complexes, production à faible volume ou exigences de couleurs spéciales

Tous les anodisants ne sont pas créés égaux: les trois principaux types d'anodisation

Il existe trois types typiques de processus d'anodisation: Anodisation de l'acide chromique de type I, anodisation de l'acide sulfurique de type II et anodisation dur de type III. Les trois méthodes diffèrent considérablement par l'épaisseur de la couche d'oxyde, les caractéristiques et les applications.

1. Anodisation de type I (anodisation d'acide chromique)

Électrolyte:Acide chromique (Cro₃)

Épaisseur de la couche d'oxyde:1,8 ~ 5,1 μm (le plus mince)

Couleur:gris clair à gris foncé (non généralement teint)

Caractéristiques:

- Il est mince, mais plus dense et résistant à la corrosion (que le type II).

- Il a un effet minimal sur la résistance à la fatigue du substrat en aluminium et peut être utilisé sur des pièces à stress élevé (par exemple, parties structurelles pour l'aviation).

- Il ne peut pas être teint et est généralement utilisé comme couche de base pour la peinture ou l'adhésion (pour améliorer l'adhésion).

- Il manque de protection de l'environnement (chrome hexavalent CR⁶⁺, nécessitant un traitement rigoureux des eaux usées).

Applications typiques:

- Composants aérospatiaux (fuselages d'avion et poutres des ailes)

- Équipement militaire (où la résistance à la corrosion est une exigence maximale et les propriétés mécaniques du matériau ne peuvent pas être compromises)

- Dispositifs de précision (où un film d'oxyde mince est requis et la précision dimensionnelle ne peut pas être sacrifiée)

2. Anodisation de type II (anodisation de l'acide sulfurique)

Électrolyte:Acide sulfurique (h₂so₄)

Épaisseur du film d'oxyde:5 ~ 25 μm (variable)

Couleur:gris clair ou transparent (peut être teint dans une grande variété de couleurs, noir, or, bleu, etc.)

Caractéristiques principales:

- Le film d'oxyde est épais et modérément dur (HV 300 ~ 500) avec une bonne résistance à la corrosion.

- Il convient particulièrement à la teinture, et des couleurs vives peuvent être obtenues en utilisant des colorants organiques ou des colorants électrolytiques (par exemple, le noir de la coquille en alliage en aluminium iPhone).

- Processus à faible coût et mature, appliqué dans plus de 80% des traitements anodisants décoratifs utilisés.

- La couche d'oxyde est poreuse et nécessite généralement un traitement d'étanchéité (eau chaude, étanchéité du froid ou scellage de sel de nickel) pour améliorer la résistance à la corrosion.

Applications typiques:

- Électronique grand public (téléphones mobiles, cas d'ordinateur portable)

- Profils en aluminium architectural (portes, fenêtres, murs-rideaux)

- Composants décoratifs automobiles (grilles, bandes de garniture intérieure)

- Produits quotidiens (tasses, lampes, ustensiles de cuisine)

3. Anodisation de type III (anodisation de la couleur dure)

- Électrolyte: acide sulfurique (h₂so₄) ou acide mixte (par exemple, acide oxalique, mélange d'acide sulfurique)

- Épaisseur de la couche d'oxyde: 25 ~ 150 μm (plus épais)

- Couleur: gris foncé à noir (difficile à teindre, gardez généralement la couleur d'origine)

Caractéristiques majeures:

- La couche d'oxyde est extrêmement difficile (HV 500 ~ 900, près de l'acier durci) et a la meilleure résistance à l'usure.

- Nécessite une basse température (0 ~ 10 ° C) et une densité de courant élevée, et un contrôle strict des processus.

- Amélioration de la résistance à la corrosion sur le type II, mais plus fragile et moins adaptée à une utilisation à fort impact.

- Très bonne isolation (tension de panne à plus de 500 V).

Applications typiques:

- Pièces d'usure industrielle (piston hydraulique, alésages de cylindres)

- Parties militaires / aérospatiales(pièces de canon, pièces structurelles de drone)

- Fabrication de moisissures (substitution par acier par injection de plastique Pièces de moisissures)

- Pièces nécessitant une isolation élevée (radiateur électronique de l'équipement)

Résumé de trois types de comparaison d'anodisation

| Caractéristiques | Type I (acide chromique) | Type II (acide sulfurique) | Type III (dur) |

|---|---|---|---|

| Épaisseur de la couche d'oxyde (μm) | 1,8 ~ 5.1 | 5 ~ 25 | 25 ~ 150 |

| Dureté (HV) | 200 ~ 400 | 300 ~ 500 | 500 ~ 900 |

| Résistance à la corrosion | ★★★★★ | ★★★★ | ★★★★ ☆ |

| Dyabilité | Pas possible | Excellent | Très difficile |

| Utilisations principales | Aviation, industrie militaire | Décoration, nécessités quotidiennes | Pièces industrielles résistantes à l'usure |

Suggestions de sélection

- Besoin d'une résistance à la corrosion élevée + revêtement mince → Type I (acide chromique)

- Besoin d'une belle apparence + teinture → Type II (acide sulfurique)

- Besoin d'une résistance à la dureté ultra-élevée + à l'usure → Type III (dur)

Chaque processus d'anodisation a ses avantages uniqueset le bon choix dépend du scénario d'application spécifique et des exigences de performance.

FAQ - Réponses à toutes vos questions sur le traitement de surface

Quelle est la différence entre l'oxydation noire et l'anodisation noir?

L'oxydation noire (traitement noircissant) et l'anodisation noire sont deux processus de traitement de surface complètement différents. L'oxydation noire est un processus de génération d'un film d'oxyde noir sur la surface métallique par des méthodes chimiques (telles que l'oxydation alcaline ou l'oxydation acide). Il est principalement utilisé pour l'acier. La couche de film est mince (environ 0,5 à 1,5 μm) et joue principalement un rôle dans la prévention de la rouille et l'esthétique. L'anodisation noir est un processus électrochimique. Il génère une couche poreuse d'oxyde d'aluminium à la surface de l'aluminium par électrolyse, puis la teint pour la sceller. La couche de film est épaisse (5-25 μm) et a une excellente résistance à l'usure et une résistance à la corrosion. La couleur est formée par le colorant pénétrant dans les pores de la couche d'oxyde.

L'aluminium anodisé disparaîtra-t-il?

L'aluminium anodisé traité par des processus formels n'est pas facile à s'estomper, mais il y a une possibilité de décoloration. L'acide sulfurique de type II Les pièces teints anodisées peuvent s'estomper légèrement (en particulier les couleurs vives telles que le rouge et le bleu) sous une exposition au soleil à long terme, tandis que le noir de la coloration électrolytique et de l'anodisation dure est plus stable. La décoloration dépend principalement de la qualité du colorant, de l'intégrité du processus d'étanchéité et de l'environnement d'utilisation.Produits anodisés de haute qualitéPeut être utilisé à l'extérieur pendant 10 à 15 ans sans décoloration significative. Il est recommandé de choisir un processus de coloration électrolytique ou des colorants avec des stabilisateurs UV pour améliorer les performances anti-adaptation.

Comment noire en anodisant l'acier?

L'acier ne peut pas être vraiment anodisé, mais les méthodes suivantes peuvent être utilisées pour obtenir un effet similaire à l'anodisation noir: 1) enveloppez d'abord une couche d'aluminium ou de zinc puis d'anodisation (le processus est compliqué et le coût est élevé); 2) Utiliser un traitement au phosphation noire (film de conversion de phosphate); 3) Traitement QPQ (Nitride + Traitement composite d'oxydation); 4) Traitement de noircissement à haute température. Parmi eux, le traitement QPQ a le meilleur effet, qui peut obtenir un aspect noir tout en améliorant la dureté de surface (HV500-1000) et en résistance à l'usure, et est largement utilisé dans les pièces et les outils automobiles.

Qu'est-ce que "l'aluminium noir"?

"L'aluminium noir" fait généralement référence à des matériaux en alliage en aluminium qui ont été anodisés noirs, qui se trouvent couramment dans les murs-rideaux de construction (tels que les profils 6063-T5), les produits électroniques (tels que les boîtiers 6061-T6) et l'équipement industriel. Selon différents processus, il peut être divisé en: 1) en aluminium noir teint (coloré avec des colorants organiques après l'anodisation de type II); 2) Aluminium noir électrolytique (coloration électrolytique en étain, plus durable); 3) Aluminium noir dur (noir naturel de l'anodisation de type III). Le véritable "aluminium noir" devrait être obtenu par l'anodisation, qui est essentiellement différent des traitements noirs de surface tels que la pulvérisation et le placage, et a les caractéristiques d'une texture métallique forte, de ne pas peler et de résistance aux rayures.

Résumé

L'anodisation noir est une transformation qui va profondément dans la texture métallique, tandis que la soi-disant «peinture anodisée» n'est qu'un déguisement attaché à la surface. Le premier offre une durabilité et des fonctionnalités à long terme, tandis que la seconde offre un coût à faible coût et une beauté à court terme. Votre choix doit être déterminé par les exigences finales et de qualité de votre produit.

Lorsque vous considérez les options de traitement de surface pour votre projet, en particulier lors de la conception de moules de prototype d'aluminium pour la production, le choix du bon processus est crucial.Les ingénieurs LS peuvent non seulement vous aider à optimiser la conception des pièces en plastique, mais fournissent également des conseils professionnels sur les matériaux de moisissure et leur traitement de surface.Contactez-nous maintenant pour obtenir une solution de fabrication complètePour votre projet, y compris nos conseils professionnels sur les matériaux de moisissure et les processus de traitement, ainsi qu'un prix de moisissure d'injection transparent!

📞 Téléphone: +86 185 6675 9667

📧 Courriel: info@longshengmfg.com

🌐 Site Web:https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série LSAucune représentation ou garantie d'aucune sorte, expresse ou implicite, n'est faite quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau LS. C'est la responsabilité de l'acheteurDemandez un devis pour les piècespour déterminer les exigences spécifiques pour ces pièces.Veuillez nous contacter pour apprendre plus d'informations.

Équipe LS

LS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie LSCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web:www.lsrpf.com