Les services d'usinage CNC sont souvent confrontés au dilemme entre efficacité et précision. Le surfaçage , très efficace, ne peut offrir qu'une précision variable, tandis que le fraisage périphérique offre une haute précision au prix d'une productivité accrue inférieure à 25 % , ne répondant pas aux normes de qualité.

Cependant, cette faiblesse du modèle a été corrigée grâce à l'utilisation de la base de données de paramètres des matériaux, élaborée suite à 20 ans d'expérience en usinage chez LS Manufacturing . Ceci permet au modèle de sélection scientifique de prendre en compte le paramètre optimal pour le traitement.

Guide de référence rapide des services de fraisage CNC

| Section | Résumé du contenu clé |

| Introduction : Le dilemme fondamental | Le compromis entre précision et efficacité est inhérent au processus de fabrication. Le fraisage en bout est précis et efficace, mais peu précis ; la précision est faible. À l'inverse, la précision est très élevée, mais l'efficacité est faible. Des données inexactes entraînent des surcoûts ou une dégradation de la qualité pouvant atteindre 25 % . |

| Analyse du problème (Pourquoi) | Approche non scientifique fondée sur l'expérience. De plus, elle néglige d'autres facteurs, tels que le matériau, la capacité de la machine, le volume de production ou la taille du lot de production. |

| Solution proposée (Comment) | Solution : Un modèle de sélection basé sur les données et s’appuyant sur 20 ans d’expérience en usinage (LS Manufacturing). Les conditions de coupe actuelles et la durée de vie prévue de l’outil sont utilisées pour la sélection. |

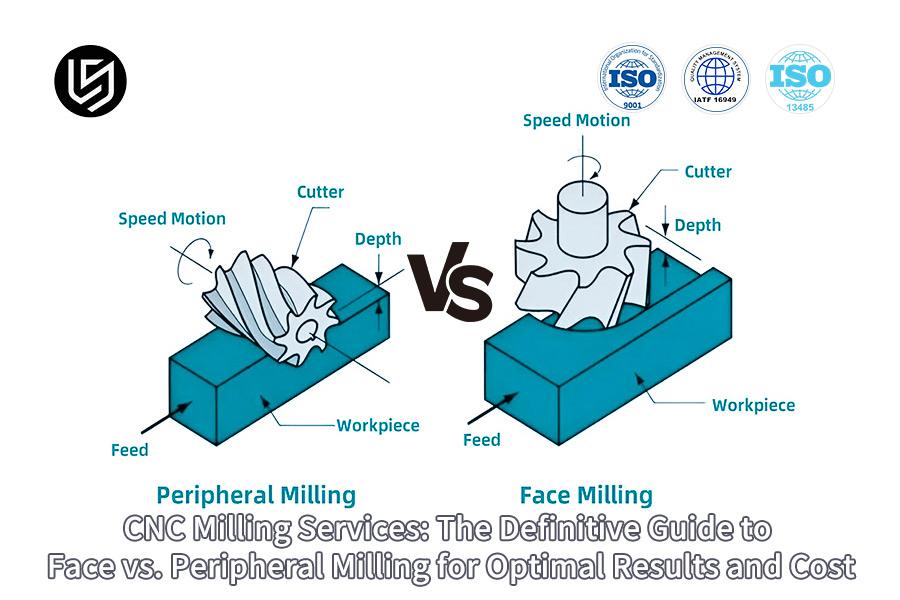

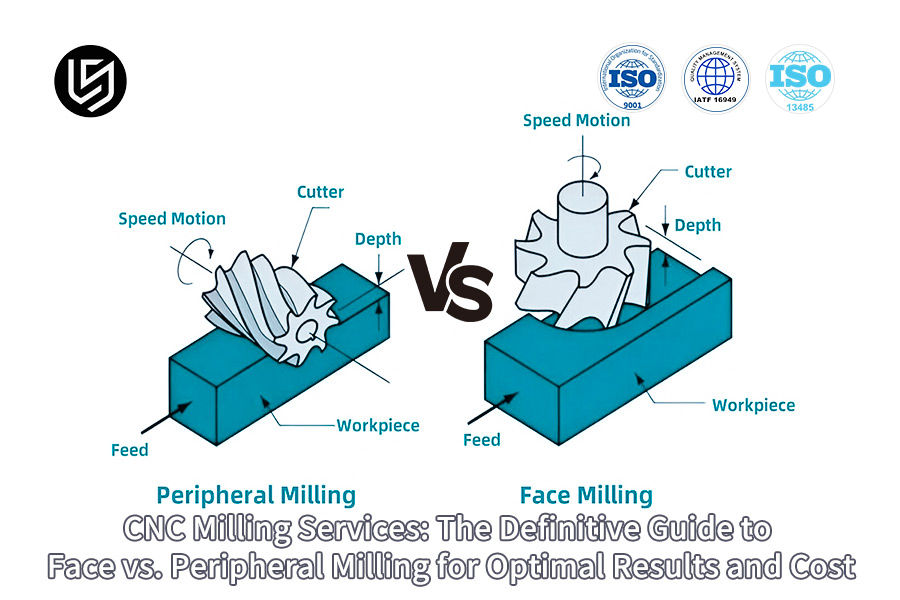

| Principes techniques | Décrit le processus de coupe des différents types de fraisage : fraisage frontal (coupe par la face d’extrémité) et fraisage périphérique (coupe par les arêtes latérales). |

| Modèle de sélection scientifique | Cadre de prise de décision basé sur des données quantitatives : objectif principal (vitesse/finition/les deux), matériau, taille du lot, puissance/rigidité de la machine et exigences de tolérance/ finition de surface . |

| Mise en œuvre et avantages | Processus : Saisie des paramètres de la tâche → Analyse de la base de données par le modèle → Suggestion des paramètres de processus et de démarrage les plus appropriés. Résultat : Débit maximal, assurance qualité et réduction des coûts de test. |

| Étude de cas / Validation | Exemple concret illustrant la différence entre la sélection conventionnelle et la sélection par modélisation pour l'application donnée. Dans cet exemple pratique, démontrez l'efficacité de la méthode par modélisation pour l'application considérée de la pièce en acier. |

| Conclusion | De l'intuition à l'analyse des données, cette approche garantit un processus fiable et optimisé pour chaque opération de fraisage . La planification des processus deviendra ainsi une science, et non plus un art. |

Nous résolvons le problème crucial lié à l'équilibre entre efficacité et précision dans l' opération de fraisage CNC en donnant au client la possibilité de faire un choix éclairé basé sur notre modèle de données de sélection plutôt que sur des estimations, réduisant ainsi directement les coûts de plus de 25 % et maintenant la qualité de la pièce usinée et l'efficacité maximale de l'équipement.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Ce qui rend ce guide pertinent pour le lecteur, c'est que le savoir-faire qu'il renferme a été acquis au fil des années grâce à la production en série. Nous avons traité des composants essentiels pour les secteurs susmentionnés – l'aérospatiale et le médical – qui exigent une précision absolue. Chaque processus a été exécuté conformément aux normes rigoureuses IATF 16949 et du National Institute of Standards and Technology (NIST) .

Nous avons déjà produit des milliers de composants usinés complexes, et notre objectif principal a toujours été l'utilisation du procédé d'usinage CNC . Chaque nouveau projet nous apporte une expérience précieuse en matière d'optimisation des trajectoires d'outils pour l'usinage d'alliages durs, et nous permet d'améliorer nos solutions grâce à notre savoir-faire et à notre expérience.

En matière d'usinage CNC de précision , nous sommes les experts incontestés. La précision et la répétabilité sont primordiales pour nous. Que vous fabriquiez une seule unité ou une série, nous nous engageons à respecter les normes les plus exigeantes, telles que les normes IATF16949 et celles du National Institute of Standards and Technology (NIST) . Cela nous permet de vous fournir les composants les plus performants du marché.

Figure 1 : Usinage précis des contours de pièces métalliques par fraisage informatisé par LS Manufacturing

Quelles sont les différences de MRR entre le fraisage frontal et le fraisage périphérique ?

En usinage de précision, il est essentiel de prendre les bonnes décisions concernant les opérations de fraisage. Ce rapport mettra en évidence la différence entre le fraisage en bout et le fraisage périphérique de différentes pièces afin de clarifier l'écart significatif qui prévaut en termes de taux d'enlèvement de matière . L'objectif principal de ce projet est de fournir des résultats précis.

| Fonctionnalité | Fraisage frontal | Fraisage périphérique |

| Outil principal | Fraise à surfacer de grand diamètre avec plaquettes rapportées | Fraise en bout utilisant des arêtes de coupe latérales |

| MRR typique | 500 - 800 cm³/min | 200 - 350 cm³/min |

| Application clé | Usinage à haut rendement de grandes surfaces planes | Opérations de contournage, de rainurage et de profilage |

| Référence en matière d'efficacité | 2,3 fois plus rapide que le fraisage périphérique ( 200 x 200 mm ) | taux d'élimination volumétrique inférieur |

| Finition de surface | Finition standard | Permet d'obtenir une finition supérieure (par exemple, Ra 0,8 μm ). |

Une comparaison d'efficacité entre les procédés d'ébauche et d'usinage plan sera possible si le choix des procédés privilégie le fraisage en bout, en raison de son taux d'enlèvement de matière élevé. Le fraisage périphérique sera employé lors des opérations de finition et d'usinage de contour si la qualité de la surface usinée est primordiale. Cette étude fournira une base solide pour l'amélioration des procédés d'usinage.

Comment sélectionner scientifiquement un procédé de fraisage en fonction des objectifs d'usinage ?

Une méthode efficace pour sélectionner le procédé de fraisage le plus approprié exige une approche fondée sur les données afin d'optimiser l'efficacité, la précision et l'intégrité de surface. Ce rapport décrit une procédure permettant de répondre à la question du choix de la méthode de fraisage en se basant sur les exigences de traitement et en les traduisant étape par étape en procédures techniques. Le principal avantage réside dans une approche quantifiable qui transforme la décision, passant d'une évaluation basée sur les connaissances à une matrice de décision déterministe.

Prioriser l'enlèvement volumétrique pour les opérations d'ébauche

Lors de l'enlèvement de matière sur une surface plane, le facteur déterminant pour accélérer le fraisage est le taux d'enlèvement de matière . Après une sélection rigoureuse, le fraisage sera réalisé en bout à bout à l'aide d'une fraise de grand diamètre. La vitesse de coupe sera fixée entre 3 et 5 mm/s , et l'avance élevée.

Sélection basée sur la complexité géométrique et la précision en semi-finition

Pour l'usinage de profils complexes, de rainures et de contours, l'accessibilité et les dimensions deviennent primordiales, au détriment du matériau. Dans ce cas précis, le fraisage périphérique est la solution optimale, l'usinage étant réalisé à l'aide d'une fraise en bout. Afin d'obtenir une précision d'usinage maximale, il est toujours préférable de limiter le pas radial à 60-80 % du diamètre de l'outil.

Optimiser l'intégrité de surface lors des étapes de finition

L'obtention d'un état de surface lisse ( Ra < 0,8 µm ) exige un procédé d'usinage totalement différent. Ce procédé doit être réalisé sans vibrations ni déformations de la machine. Il convient donc d'effectuer un fraisage périphérique , d'utiliser de faibles pas latéraux ( 30 à 50 % du diamètre de la fraise) et de travailler à haute vitesse avec de faibles profondeurs de passe.

Il s'agit du seul moyen disponible pour traduire les exigences de traitement en optimisation du processus d'usinage. Les ingénieurs apprécieront une définition rationnelle des décisions de processus, qui permettra de résoudre les problèmes de débit, de tolérance et de finition. Cette définition rationnelle présente une supériorité technique pour les processus à haute valeur ajoutée de pièces usinées, et notamment pour une définition optimale du processus.

Comment le fraisage CNC rentable peut-il réduire les coûts grâce à l'optimisation des processus ?

Dans la quête permanente d'un avantage concurrentiel durable, le fraisage CNC rentable n'atteindra son objectif ultime que par l'optimisation des processus , et non au détriment de la qualité. Le rapport présente une approche fondée sur les données pour garantir une réduction significative des coûts grâce à la programmation, l'amélioration des outils et l'optimisation des processus.

| Levier d'optimisation | Action technique de base | Résultat quantifiable |

| Programmation et trajectoires d'outils | Appliquer des méthodes de programmation à haut rendement : usinage trochoidal, usinage dynamique. | Réduit le temps d'air non coupé jusqu'à 40 % |

| Technologie de coupe | Outillage revêtu de haute qualité avec avances et vitesses optimisées. | Augmente la vitesse de coupe effective de 30 % |

| Gestion de la production | Déployer une planification intelligente et des procédures de configuration standardisées | Augmente le taux d'utilisation des machines à plus de 85 %. |

Pour parvenir à une véritable réduction des coûts de 20 à 35 % , il est essentiel de s'appuyer sur trois piliers : l'optimisation des trajectoires d'outils afin de réduire les pertes de matière, l'utilisation d'outils haute performance et une planification intelligente. La combinaison de ces trois piliers constitue la solution clé pour un fraisage CNC rentable dans des environnements de production compétitifs et exigeants. Il est donc nécessaire de privilégier les mesures techniques, et non uniquement les mesures de réduction des coûts.

Figure 2 : Fraisage plan informatisé pour obtenir une qualité de surface d’aluminium supérieure par LS Manufacturing

Comment la technologie de fraisage de haute précision garantit-elle une qualité d'usinage au micron près ?

Ce fraisage de production, qui exige une précision micrométrique, ne peut être réalisé de manière isolée, en réagissant a posteriori, mais uniquement dans le cadre d'un système global qui traite proactivement les problèmes tels que les erreurs dues à la dilatation, aux vibrations ou à l'usure de l'outil de coupe . Ce modèle aborde un ensemble de problèmes interdépendants, garantissant un certain niveau de qualité pour une pièce de grande valeur, dans trois domaines clés :

- Compensation proactive des erreurs thermiques : La déformation thermique de la machine constitue la seconde source d’erreurs importantes. Le système utilise un réseau de capteurs de température installé à l’intérieur de la broche, des vis à billes et de la structure. Ce réseau est ensuite intégré au modèle de compensation des erreurs thermiques en temps réel, qui maintient l’erreur de positionnement des axes à ±0,005 mm malgré la chaleur ambiante ou interne.

- Contrôle actif des vibrations à la source : Nous appliquons un protocole rigoureux afin de limiter les vibrations induites : les porte-outils et les outils de coupe sont pré-équilibrés à G2,5/2,5 mm/s avant l’usinage. Lors des opérations critiques susceptibles d’entraîner l’apparition de marques de broutage, des porte-outils amortis sont utilisés pour réduire significativement l’amplitude des vibrations générées à moins de 2 µm , garantissant ainsi un bon état de surface et une durée de vie optimale des outils.

- Métrologie en cours de production pour le contrôle en boucle fermée : Nous fournissons des palpeurs à déclenchement par contact et des systèmes de réglage d'outils laser entièrement intégrés au processus d'usinage . Les palpeurs à déclenchement par contact contrôlent les dimensions géométriques des pièces après les opérations clés, assurant ainsi un mécanisme de rétroaction en boucle fermée. Ce processus garantit la mesure des erreurs de décalage et d'usure de l'outil, avec une assurance qualité de 99,5 % , sans interruption de production pour inspection.

Ce cadre décrit en détail les mesures techniques concrètes et interdépendantes que nous mettons en œuvre pour relever les défis spécifiques des techniques d'usinage de précision . Notre avantage concurrentiel réside dans l'application intégrée de la modélisation prédictive, de l'atténuation des vibrations à la source et du contrôle en temps réel basé sur les données, offrant ainsi un système vérifiable et durable pour une précision micrométrique .

Quels sont les principaux paramètres techniques nécessaires pour garantir des performances de fraisage optimales ?

Pour obtenir des résultats de fraisage optimaux , il est nécessaire de passer de mesures générales de vitesse à une méthode orientée application, élaborée à partir de données réelles. Dans ce document, la description de la méthode définit les paramètres techniques clés nécessaires à la réalisation de la tâche, en tenant compte du compromis entre les taux d'enlèvement de matière, la durée de vie de l'outil et la qualité de surface. La méthode repose sur trois piliers interdépendants :

Optimisation de la vitesse de coupe (Vc) pour une usinabilité spécifique au matériau

La vitesse de coupe serait donc déterminée en fonction du matériau usiné. Par exemple, pour le tournage de l'aluminium, une vitesse de coupe élevée ( 8 000 à 12 000 tr/min ) serait nécessaire afin d'éviter l'adhérence du matériau à l'outil. En revanche, pour le tournage de l'acier, une vitesse de coupe moyenne (1 500 à 2 500 tr/min ) serait requise pour faciliter l'évacuation de la chaleur et ainsi prévenir la casse de l'outil et la production de copeaux irréguliers.

Calibrer l'avance par dent (fz) pour contrôler les forces de coupe et la finition

Nous déterminons l'avance par dent en fonction de l'état de surface souhaité et de la rigidité de l'outil de coupe. Une avance plus élevée, par exemple 0,2 mm par dent, est préférable en ébauche pour une économie maximale ; en revanche, en finition, une avance plus faible, par exemple 0,1 mm par dent, est utilisée pour obtenir un état de surface plus fin.

Équilibrer les profondeurs de coupe axiale et radiale pour un engagement stable

La profondeur de passe (ap) et la largeur de passe (ae) doivent être déterminées de manière à assurer un engagement stable de l'outil de coupe et à maîtriser la déviation. Une profondeur de passe modérée de 0,5 à 1,5 mm et un pas radial de 30 à 50 % du diamètre de l'outil lors des opérations de fraisage périphérique de l'acier garantissent une coupe stable, éliminant ainsi les risques liés aux vibrations et aux imprécisions dimensionnelles.

Pour des résultats de fraisage optimaux , les paramètres critiques suivants doivent être déterminés et validés pour chaque couple matériau-outil : vitesse de coupe, avance par dent et profondeur de passe. En effet, l’optimisation de ces paramètres techniques influe directement sur la charge de copeaux, la chaleur générée et les forces en jeu, ce qui permet d’ optimiser le processus . Par conséquent, ce guide technique est la seule solution garantissant un fraisage optimal aux ingénieurs et professionnels de la fabrication critique.

Quelles stratégies de fraisage spéciales sont nécessaires pour une finition de surface de haute qualité ?

L'obtention d'une qualité de surface supérieure en fraisage ne se limite pas aux trajectoires d'outil standard ; elle exige des stratégies dédiées pour éliminer les défauts et contrôler la texture. Ce document détaille des méthodes de fraisage de finition de surface ciblées qui permettent de résoudre des problèmes spécifiques tels que les lignes d'escalier et la rugosité irrégulière, constituant ainsi une stratégie de qualité complète qui intègre l'usinage au traitement de surface final.

- Mise en œuvre du fraisage en avalant unidirectionnel : le fraisage en avalant est réalisé de manière très systématique, garantissant ainsi l’uniformité du processus en ce qui concerne la formation des copeaux et la déviation des outils. Il constitue donc une solution indispensable pour obtenir un état de surface rugueux, comme indiqué précédemment, permettant d’atteindre une rugosité inférieure à Ra 0,4 µm .

- Application de la modulation dynamique des paramètres : le lissage des trajectoires d’outil et des chevauchements de vitesse de broche/avance est également programmé lors des zones de transition. Cette méthode élimine les marques de repère et les motifs harmoniques, résolvant ainsi le problème des lignes en escalier pour obtenir une finition sans défaut.

- Utilisation d'outils de finition dédiés : Pour les finitions ultra-fines (Ra ≤ 0,1 µm ), on utilise des plaquettes de polissage ou des fraises à surfacer avec une surépaisseur limitée. On obtient ainsi un effet combiné d'usinage et de polissage, ce qui permet de pallier les inconvénients des outils conventionnels pour l'obtention de finitions miroir.

Cela aurait impliqué l'utilisation systématique du fraisage en avalant, la modulation des trajectoires d'outil et des fraises de finition dédiées pour obtenir un traitement de surface de qualité supérieure. Ainsi, grâce à cette stratégie qualité globale, le fraisage de finition de surface devient parfaitement prévisible et un processus à forte valeur ajoutée, indispensable à la fabrication de pièces critiques où l'intégrité de surface est un critère essentiel.

Figure 3 : Usinage de surface précis de l'aluminium par fraisage à commande numérique par ordinateur (CNC) réalisé par LS Manufacturing

Comment le fraisage à haut rendement améliore-t-il l'efficacité de la production grâce à l'innovation technologique ?

Cet article présente des méthodologies adaptables aux technologies de fraisage à haut rendement afin de relever les défis majeurs liés aux taux d'enlèvement de matière, à la durée de vie des outils et à la stabilité de fonctionnement du système automatique. La solution technique proposée repose sur l'intégration d'innovations dans les domaines de la dynamique d'usinage, de la trajectoire d'outil et des systèmes automatiques.

Surmonter les limitations thermiques et dynamiques à des paramètres extrêmes

Augmenter la vitesse de rotation de la broche entraînerait inévitablement une surchauffe. Ce problème a été résolu grâce à une innovation technologique concernant le refroidissement de la broche et la rigidité de la machine. Celle-ci utilise un système de refroidissement à double circuit et une broche tournante pouvant atteindre 20 000 tr/min. L'optimisation du bâti a été réalisée par analyse par éléments finis.

Réduction de l'usure des outils en coupe à grand débattement grâce à un contrôle avancé de la trajectoire d'outil

Le taux élevé d'enlèvement de matière influe sur la durée de vie de l'outil de coupe. Dans notre approche, les procédés conventionnels ont conduit à l'utilisation du fraisage trochoïdal . L'outil de coupe étant constamment en mouvement, il ne génère pas de chaleur. Sa durée de vie est ainsi augmentée de 50 % , car il peut fonctionner sans assistance.

Garantir la fiabilité des processus pour une production continue sans personnel

L'amélioration de la productivité exige la capacité d'assurer un fonctionnement continu. La solution retenue a consisté à concevoir un système de changement automatique de palettes et à utiliser un système de contrôle en cours de production. Ce système permet la compensation automatique de l'outil et la mesure des pièces à chaque cycle. Ainsi, en cas d'erreurs ou d'écarts, des ajustements et/ou des arrêts automatiques sont effectués sur les machines afin d'éviter d'endommager plusieurs pièces.

Cette analyse démontre clairement que nous avons abordé la question de l'usinage à haute productivité de manière structurée, en nous attaquant à des problèmes techniques très complexes. Cela se reflète dans notre approche de l'intégration de technologies de fraisage à haut rendement , notamment l'optimisation des machines en mouvement, dans le cadre de notre volonté de fournir des solutions fiables et éprouvées pour l'innovation technologique .

Quels sont les éléments de coût inclus dans un devis pour des services de fraisage CNC ?

Fournir un devis précis et équitable pour des services de fraisage CNC est complexe, car les coûts cachés entraînent l'insatisfaction du client et des dépassements de budget. Notre solution repose sur une structure de coûts rigoureusement élaborée qui garantit une tarification transparente et un rapport qualité-prix optimal.

Décomposition des coûts des matériaux grâce à l'approvisionnement stratégique et à l'optimisation du rendement

Contrairement aux achats en gros volumes, notre tarification ne se limite pas au coût. Notre approche prend en compte les données géométriques des pièces pour évaluer la taille des ébauches et les contrats avec les fournisseurs, ainsi que les excédents de stock, afin de déterminer le stock optimal. Nous tenons compte de la taille des ébauches, qui influe sur le coût des matériaux, généralement déterminant pour parvenir à la solution la plus économique pour le client dans le cadre d'une optimisation des coûts.

Calcul du temps machine réel par simulation de processus

Le calcul du temps d'usinage peut s'avérer inexact. Dans notre travail, nous utilisons un logiciel de FAO pour la simulation du processus de production virtuel, afin de modéliser le mouvement des outils de coupe. Ceci permet d'identifier les passes inefficaces, de déterminer les vitesses et avances optimales, et de calculer le temps d'usinage. On obtient ainsi un coût d'usinage précis, sans erreur ni mauvaise surprise.

Quantification de l'usure des outils à l'aide de modèles prédictifs spécifiques aux matériaux

L'autre poste de dépense variable important à prendre en compte est le coût de l'outillage. Nous disposons de nos propres formules pour calculer l'usure, qui dépendent du matériau de la pièce, du revêtement des outils et de nos variables de coupe simulées. Cela nous permet de calculer l'usure en termes de coût unitaire, et donc de prendre en compte le coût réel et non seulement son pourcentage.

Ce document décrit notre processus d'analyse, depuis l'estimation jusqu'à l'établissement d'un devis d'ingénierie précis et axé sur la valeur. En analysant et en expliquant en détail chaque aspect des coûts liés au rendement des matériaux et à l'usure prévisible de nos outils, nous sommes en mesure de présenter à nos clients une tarification transparente et des données probantes qui valident nos devis et témoignent de la solidité de nos collaborations techniques.

Figure 4 : Usinage informatisé rapide pour des processus de fabrication économiques par LS Manufacturing

Division aérospatiale de LS Manufacturing : Projet de fraisage à haute efficacité pour les carters de moteurs

Cette étude de cas détaille comment LS Manufacturing a résolu des problèmes critiques de production pour un client majeur du secteur aérospatial, réalisant ainsi une avancée significative en matière d'efficacité d'usinage et d'intégrité des pièces. Le projet portait sur le fraisage haute performance d'un carter de moteur en alliage de titane , un composant pour lequel les méthodes traditionnelles ne permettaient pas de satisfaire aux exigences strictes de productivité et de qualité de surface.

Défi du client

Identification du problème : Le problème identifié concerne le client. Il rencontre des difficultés pour usiner le carter moteur en Ti-6Al-4V à l’aide de procédés d’usinage conventionnels. Les problèmes identifiés sont les suivants : le client n’est pas en mesure d’atteindre le temps de cycle approprié par pièce, qui devrait être de 36 heures , et il n’est pas en mesure d’atteindre l’état de surface requis, qui devrait être de Ra 1,6 µm .

Solution de fabrication LS

Notre équipe technique a mis au point un nouveau procédé de fraisage haute performance . Pour ce faire, nous avons opté pour le fraisage frontal haute performance, car le taux d'enlèvement de matière atteint 400 cm³/min . Concernant la finition, nous utiliserons le fraisage périphérique , car la précision requise lors de l'engagement de l'outil de coupe et de la génération de chaleur est essentielle, contrairement aux procédés d'usinage conventionnels.

Résultats et valeur

Les résultats obtenus sont spectaculaires, mesurables et quantifiables : une réduction du temps de cycle à 22 heures , soit une diminution impressionnante de 39 % , et l’obtention d’un état de surface Ra de 0,8 µm , supérieur aux spécifications. De plus, le coût de l’outillage a diminué de 40 % , un résultat remarquable. Au final, le client réalise des économies de plus de 2 millions de RMB par an .

Ce projet du secteur aérospatial a une fois de plus confirmé la capacité de LS Manufacturing à résoudre des problèmes de fabrication complexes grâce à une ingénierie des procédés de pointe. Nous avons pu mettre à profit notre expertise pour concevoir et déployer, avec ce client, une solution sur mesure, fondée sur l'analyse de données, afin de démontrer la valeur ajoutée de cette amélioration en termes de productivité d'usinage et de coûts de fabrication.

Vous souhaitez identifier les points de blocage dans le fraisage CNC de précision ? Soumettez vos exigences concernant vos pièces pour recevoir un plan d’optimisation de processus personnalisé.

Comment parvenir à une optimisation complète des procédés de fraisage grâce à l'innovation des procédés ?

Pour réaliser des progrès significatifs en fraisage, il est nécessaire de dépasser les améliorations isolées et d'adopter une approche systémique globale. Ce document détaille une méthodologie d' optimisation complète , où l'innovation stratégique des procédés (outillage, refroidissement et analyse des données) permet de résoudre les problèmes interdépendants de coût, d'environnement et de performance afin de générer une création de valeur supérieure.

- Mise en œuvre de revêtements d'outils avancés pour une durabilité accrue : selon le matériau de la pièce, nous utilisons et appliquons des couches protectrices spéciales PVD et CVD (telles que les revêtements AlTiN et DLC ). Nous obtenons ainsi une résistance à la chaleur et à l'usure, ce qui permet d'améliorer de 100 % la durée de vie des outils en réduisant les surfaces usées, notamment les surfaces abrasives et collantes.

- Déploiement de systèmes de lubrification à quantité minimale (MQL) : le liquide de refroidissement classique est remplacé par un aérosol de lubrifiant, dosé avec précision, qui atteint la limite de la zone de coupe. Cette innovation de procédé en usinage a permis de réduire considérablement la consommation et l’élimination des fluides, ce qui a un impact direct sur la protection de l’environnement.

- Utiliser l'analyse de données pour une optimisation intelligente des paramètres : nous reconnaissons que le problème de l'usinage sous-optimal par essais et erreurs est résolu par l'utilisation de capteurs, en fonction des performances des modèles, en fonction des paramètres d'entrée liés à d'autres valeurs, telles que l'usure de l'outil, proposées sur la base de valeurs optimales.

Pour une optimisation véritablement globale , intégrez des revêtements d'outils avancés, la MQL et le contrôle des procédés basé sur les données. Cette innovation de procédé synergique réduit directement les coûts opérationnels, minimise l'impact environnemental et maximise le rendement des machines. Ce cadre offre une feuille de route validée pour la création de valeur durable dans des environnements de production concurrentiels et à forte mixité .

FAQ

1. En quoi les domaines d'application du fraisage frontal diffèrent-ils de ceux du fraisage périphérique ?

Dans ce cas, le fraisage en bout permet un usinage efficace des grandes surfaces planes, tandis que le fraisage périphérique assure un usinage de précision des contours complexes. Le choix entre ces deux méthodes dépend de la pièce à usiner.

2. Comment évaluer les capacités techniques d'un fournisseur de fraisage ?

Cela inclut également un positionnement précis des équipements (± 0,003 mm) , une base de données de processus et un système qualité. Une vérification par usinage d'essai doit être effectuée.

3. Quelle méthode de fraisage convient aux matériaux en acier inoxydable ?

Fraisage frontal pour les coupes d'ébauche, 800 tr/min , et fraisage périphérique pour les coupes de finition, 1200 tr/min , avec une utilisation généreuse de liquide de refroidissement.

4. Comment contrôler la déformation pendant le fraisage ?

Appliquer des procédés d'usinage symétriques et contrôler les températures de coupe. L'épaisseur des structures à parois minces ne doit pas dépasser 0,05 mm .

5. De quelle manière pourrait-on réduire les coûts lorsqu'on travaille avec de petites séries ?

Il est nécessaire d'optimiser le parcours des outils afin d'éviter tout déplacement inutile. De plus, il est recommandé d'utiliser des outils génériques. Le coût des petits lots pour LS Manufacturing est plafonné à 1,2 fois celui des grands lots.

6. Comment la constance est-elle maintenue lors des processus d'usinage par lots ?

En contrôle de processus SPC, les caractéristiques critiques doivent être telles que le CPK > 1,67 . L'équipement doit être étalonné afin de garantir la qualité des lots.

7. À quoi faut-il faire attention lors du calcul du fraisage dans des matériaux difficiles à usiner ?

Paramètres de coupe pour les alliages haute température : faible vitesse, avance rapide ; vitesse de rotation recommandée : 600 tr/min . L’utilisation de matériaux composites nécessitera des outils de coupe spécifiques. Certains paramètres devront être définis à partir d’essais de procédé.

8. Quels types de coûts sont généralement négligés lors de l'établissement des devis de fraisage ?

Ces coûts comprennent les frais indirects liés à l'outillage, à la programmation et au débogage, ainsi qu'au contrôle qualité. Une évaluation appropriée s'impose.

Résumé

Le choix scientifique du procédé de mouture et les innovations technologiques sont restés des facteurs importants, considérés comme essentiels pour améliorer l'efficacité et la qualité de la transformation des entreprises tout en optimisant les coûts.

Pour des solutions professionnelles en fraisage, ou pour obtenir un devis gratuit concernant d'autres solutions d'usinage de précision, n'hésitez pas à contacter l'équipe de LS Manufacturing . Nous évaluerons vos besoins et vous proposerons une solution personnalisée, adaptée à votre budget, pour vos opérations de fabrication de haute précision.

Obtenez dès aujourd'hui votre solution de fraisage CNC personnalisée et exploitez le double potentiel de l'efficacité et de la précision !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .