Le service d'usinage CNC rencontrera des difficultés lors du perçage, notamment l'impossibilité de déterminer précisément l'ouverture (à ±0,02 mm près) et une rugosité de surface élevée ( Ra ≥ 1,6 µm) . Ces problèmes sont liés à l'utilisation d'alésoirs standard, inadaptés aux propriétés du matériau et à la technologie employée.

L'élément clé pour parvenir à une solution est de vérifier que nous disposons d'une personnalisation aussi précise que possible de la conception de l'alésoir. Cela nous permettra d'obtenir un usinage aux dimensions exactes avec une précision de ±0,005 mm et un état de surface Ra de 0,4 µm .

Services d'usinage CNC : Aperçu de l'usinage de trous de précision

| Section | Résumé |

| Le problème | L'utilisation d'alésoirs standard sur des matériaux spéciaux pose des problèmes aux fabricants, tels que des perçages imprécis, des finitions rugueuses et des coûts élevés . |

| La raison principale | Ces difficultés sont dues à l'incompatibilité intrinsèque des outils à usage général et des spécifications des applications associées à ces outils. |

| Notre approche | Les conceptions d'alésoirs spécifiques aux clients sont issues de projets réussis menés sur une large gamme de procédés d'usinage pour certains clients. |

| Le résultat | La personnalisation permet une précision exceptionnelle de ±0,005 mm et une qualité de surface supérieure de Ra 0,4 μm . |

Nous proposons une solution à l'un des problèmes les plus urgents liés au perçage de précision : la fourniture d'alésoirs conçus sur mesure , en remplacement des alésoirs standard de qualité médiocre. Notre solution apporte ainsi une réponse directe aux problèmes de précision de coupe, de finition de surface et de durabilité des outils.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

L'usinage de précision requiert une expérience qui dépasse la simple connaissance théorique. C'est grâce à plus de 15 ans d'expérience dans notre atelier, à la maîtrise d'alliages complexes et de tolérances serrées, que nous pouvons vous apporter conseils et expertise. Dans notre atelier, nous respectons scrupuleusement les normes et réglementations en vigueur, notamment celles de l' OSHA ( Occupational Safety and Health Administration ), et appliquons les meilleures pratiques actuelles, conformes voire supérieures aux normes d'organismes tels que 3D Systems .

Les compétences de notre équipe ont été éprouvées dans des domaines d'application critiques. Nous avons produit des pièces où la tolérance des trous de perçage est primordiale, comme pour l'assemblage de pièces aéromécaniques ou d'implants médicaux critiques. Dans ce contexte, des milliers de projets complexes ont été menés à bien afin de trouver des solutions adaptées aux capacités des outils, aux matériaux, etc.

Ce guide regorge de conseils tirés de notre expérience, acquis à la dure, pour vous aider à éviter les erreurs et à obtenir des résultats de qualité. Croyez-nous, nous les testons quotidiennement dans notre pratique.

Figure 1 : Finition de perçage CNC de précision utilisant des outils d'alésage spécialisés de LS Manufacturing

Quels sont les avantages des alésoirs sur mesure par rapport aux alésoirs standard ?

Les alésoirs standard sont susceptibles de présenter des défaillances lorsque des exigences spécifiques en matière de matériaux et de tolérances sont imposées. Cela engendre une usure prématurée. Les alésoirs sur mesure résolvent ce problème car ils permettent d' obtenir une finition de précision des trous en faisant de l'outil lui-même une variable.

1. Optimisation géométrique spécifique au matériau

Il est évident qu'aucun système géométrique standard n'est utilisé. Sur l'acier dur, un angle très faible de 6 à 8° est nécessaire pour la régulation des forces de coupe, tandis que pour l'aluminium, un angle de 10 à 12° avec une surface polie sur la goujure empêche l'adhérence des copeaux à l'outil. En réalité, pour satisfaire uniquement à la nécessité d'une force de coupe, une passe beaucoup plus lisse est requise, permettant ainsi d'atteindre un état de surface avec une rugosité Ra de 0,4 µm, impossible à obtenir avec un outillage standard.

Conçu pour garantir l'intégrité dimensionnelle et la stabilité

La tolérance nominale d'un outil standard est aléatoire. Nous avons adapté nos outils d'alésage sur mesure pour tenir compte de la valeur moyenne de la tolérance de vos alésages , en prenant en considération les déformations et les variations d'usinage. Cette approche prévoyante, associée à notre plage de tolérance contrôlée de 0,1 à 0,15 mm , nous permet de vous fournir des alésages dont le diamètre se situe dans une tolérance de ±0,003 mm .

Conception pour une longévité prévisible en production

Il est désormais impératif de passer d'une approche centrée sur le coût global à une approche centrée sur le coût par trou. Nous devons nous attaquer systématiquement au problème des défaillances des outils de perçage, tripler leur durée de vie et transformer le perçage, une activité de maintenance contraignante dans les services d'usinage CNC en grande série, en une procédure prévisible et plus rapide grâce à des angles d'attaque optimaux ( 15° à 45° ), en fonction des rapports profondeur/diamètre du trou, et à des revêtements de perçage personnalisés.

L'importance de ce guide réside dans la méthodologie qu'il propose et les solutions qu'il offre pour surmonter les limitations d'usinage. Son intérêt repose sur sa capacité à fournir les moyens de réaliser une configuration spécifique en tenant compte des paramètres géométriques et des tolérances de fabrication.

Comment sélectionner le type d'alésoir et les paramètres géométriques optimaux en fonction des propriétés du matériau ?

Le principal facteur technique influençant le choix du type et de la géométrie de l'alésoir est la qualité des trous produits, la durée de vie de l'alésoir et les coûts associés. Un mauvais choix d'alésoir entraîne une usure prématurée, une finition de surface médiocre, voire la production de rebuts. Cette note technique explique comment choisir un alésoir en fonction de ses paramètres et des difficultés d'usinage propres aux différents matériaux des pièces.

| Groupe de matériaux | Défi primaire | Alésoir et revêtement recommandés | Géométrie et paramètres clés | Résultat réalisable |

| Aciers inoxydables | Dureté de travail élevée, force de cisaillement, surchauffe. | Acier rapide au cobalt avec revêtement TiAlN à dureté accrue. | Angle positif de 6° à 8° . Faible vitesse : vitesse d’avance jusqu’à 15 m/min. | Contrôle la chaleur et la déformation, permettant un alésage de haute précision constant et une durée de vie prolongée. |

| Alliages d'aluminium | Adhérence élevée du matériau (BUE), finition de surface dure requise. | Pointe en PCD solide (diamant polycristallin). | Angle de coupe aigu et positif (10°–12°) ; vitesse élevée (~80 m/min) ; flûte polie. | Élimine les bords accumulés, permettant d'obtenir une finition supérieure ( Ra < 0,4 μm ) et une longévité extrême. |

| Composites/PRFV | Usure abrasive, délamination, arrachement des fibres. | Carbure à micrograins avec revêtement diamanté de haute qualité. | Tranchant robuste, angle de coupe négatif ou neutre et conception unique des cannelures à copeaux. | Atténue l'abrasion et les forces de cisaillement, protégeant l'intégrité des trous et assurant une durée de vie de plus de 5000 trous. |

Cette sélection systématique est essentielle pour un alésage de haute précision . Il convient d'adapter l'outil au mode de défaillance principal du matériau. Cette méthode basée sur les données permet de contrôler la variation du trou à 0,002 mm près et d'optimiser les coûts, offrant ainsi un guide de choix précis des alésoirs pour les applications compétitives à haute valeur ajoutée.

Figure 2 : Configuration d'un alésoir CNC pour la finition précise des trous par LS Manufacturing

Comment garantir la stabilité du diamètre des trous, la précision et la qualité de surface lors de l'alésage CNC ?

L' obtention d'un alésage de haute précision reproductible repose sur une machine capable de fournir des résultats constants, ainsi que sur une attention particulière portée à l'ensemble du processus. La clé réside dans la compensation des facteurs influençant le processus de perçage, tels que les variations thermiques, l'usure de l'outil et l'évacuation des copeaux.

Contrôle de la stabilité environnementale et thermique

- La température ambiante non contrôlée est l'un des principaux facteurs contribuant à la dérive dimensionnelle.

- Dans notre laboratoire, un atelier de traitement à température contrôlée est maintenu à 20±1°C afin de réduire la dilatation/contraction de la machine-outil, de la pièce et de l'outil de coupe due à la température.

- Une telle stabilité de base du système élimine l'une des plus grandes variables, car ces coordonnées sont directement liées au résultat d'usinage, ce qui est un facteur clé pour maintenir les tolérances à ±0,005 mm .

Surveillance et compensation des processus en temps réel

- Cela engendre des incohérences dans le cas de l'usinage passif . Nous mettons en œuvre une métrologie en temps réel pour un contrôle actif.

- Les tendances prévisibles d'usure des outils sont identifiées sur la base des données de mesure en cours de processus ou des données de préréglage des outils.

- Il appliquera automatiquement ces micro-modifications à la trajectoire/aux décalages de l'outil, compensant l'usure bien avant que les pièces ne sortent des tolérances, garantissant ainsi que les valeurs Cpk à long terme sont supérieures à 1,67 .

Évacuation optimisée des copeaux et finition de surface

- Les copeaux entraînés à la surface de l'alésage sont la principale cause d'un mauvais état de surface. La conception du système d'alimentation en fluide de coupe vise notamment à résoudre ce problème.

- La lubrification en quantité minimale (MQL) appliquée avec un débit mesuré avec précision (par exemple 50 ml/min ) délivre la lubrification directement au tranchant.

- Cela assure simultanément une lubrification efficace qui réduit la friction et la température tout en maintenant de faibles volumes de fluide, évitant ainsi le recontact de la surface usinée, ce qui joue un rôle important pour garantir une rugosité de surface constante de 4 µm .

Cette note technique décrit la procédure suivante : un système en boucle fermée qui assure le contrôle de l’environnement, la compensation et la lubrification. Il offre une méthodologie reproductible pour transformer le processus d’alésage CNC, d’une étape de finition variable, en une opération prévisible et hautement fiable, capable de garantir une finition de précision constante des trous, même dans des environnements de production exigeants.

Analyse comparative de la faisabilité des procédés de finition des trous ?

Le choix des techniques de finition de trous les plus appropriées implique nécessairement de prendre en compte la précision, les cadences de production et les coûts. La section suivante compare les procédés d'alésage, de rodage et de rectification à partir de données de production réelles et sert de guide pour l'estimation des coûts.

| Processus | Tolérance typique (ISO) | Efficacité relative | Coût relatif par trou (indice) | Meilleur contexte d'application |

| Alésage | IT6-IT7 (Plus élevé) | Haut | Moyen | Services d'usinage CNC pour trous traversants/borgnes nécessitant une précision de positionnement et une finition élevées en une seule opération. |

| Honing | IT7-IT8 | Moyen ( 3-5 trous/min ) | Haut | Obtention d'un état de surface fin et d'une géométrie d'alésage précise sur des matériaux trempés ou correction des erreurs de forme. |

| Clapotis | IT5-IT6 | Très faible | Faible (ex., 0,5 ¥/trou) | Obtention d'un état de surface ultra-fin sur des pièces de petite taille et trempées où l'enlèvement de matière est minimal. |

L' alésage le plus rentable doit satisfaire à toutes ces contraintes. Dans un trou de Φ10H7 , l'alésage optimisé offre le meilleur rapport coût-efficacité par rapport aux opérations de rodage et d'alésage par rapport au honage. La recommandation est la suivante : choisissez en fonction des critères les plus importants : précision de la première opération, correction des défauts de forme et état de surface du matériau trempé .

Comment l'optimisation de la géométrie des outils peut-elle répondre aux défis d'usinage de matériaux spécifiques ?

La difficulté réside dans l'inadéquation de la géométrie traditionnelle des outils avec les matériaux avancés : l'écrouissage, le délaminage ou les vibrations dégradent la qualité des pièces. La solution consiste à concevoir intentionnellement la forme de l'outil pour compenser le mode de défaillance spécifique du matériau, transformant ainsi la tâche problématique en un processus optimisé. C'est là tout l'enjeu du choix efficace des alésoirs pour les applications exigeantes.

Prévention de l'écrouissage des alliages réfractaires

- Un matériau à écrouissage comme l'Inconel durcit rapidement sous une pression excessive associée à des températures élevées générées par un outil standard.

- Nous utilisons un angle de coupe très positif ; par exemple, 15° permet d'obtenir des copeaux plus fins et non déformés, ce qui réduit considérablement les forces de coupe.

- Grâce à sa surface lisse et à son revêtement optimisé, la géométrie permet de cisailler le matériau sans aucune déformation, garantissant ainsi que le matériau n'est pas durci et qu'il est stable pour une finition de perçage de précision avec une tolérance IT6.

Éliminer le délaminage dans les matériaux composites

- En raison de sa structure multicouche , il est sujet à l'éclatement et à l'arrachement des fibres lors de performances de coupe médiocres.

- La lame possède un tranchant extrêmement aiguisé, avec une surface de coupe et un bord purifiés.

- De cette manière, le mouvement est celui des ciseaux, et non d'un déchirement, créant un bord de coupe net et sans bavure sur l'alésage, ce qui en fait un alésage de haute qualité.

Amortissement des vibrations dans les composants à parois minces

- Ces sections minces provoquent des vibrations lors de l'usinage, d'où de mauvaises finitions de surface , ainsi que des trous elliptiques et agrandis.

- Dans nos outils d'alésoir personnalisés , un pas/hélice variable a été utilisé pour atténuer, dans une certaine mesure, ces vibrations de résonance.

- Cette conception influe sur la distribution des fréquences de résonance, ce qui entraîne un amortissement de ces fréquences dû aux vibrations parasites. Elle permet également d'obtenir un usinage stable, un taux d'enlèvement de matière plus élevé et une précision IT6.

Le présent travail propose une méthode de résolution de problèmes complexes spécifiques. Il démontre qu'un bon résultat pour les matériaux durs ne réside pas dans une solution standard plus élevée, mais dans une définition géométrique correcte des outils d'alésage sur mesure .

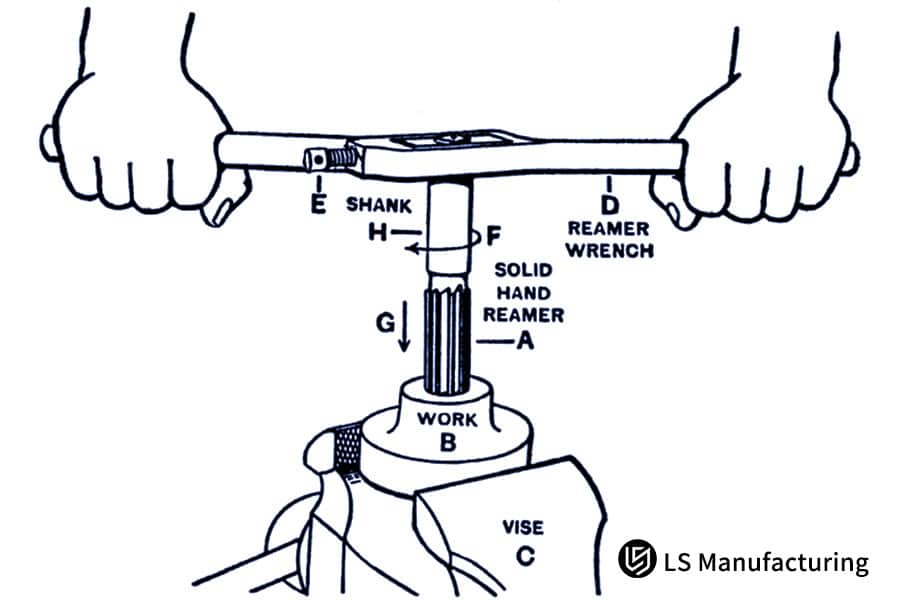

Figure 3 : Finition manuelle des trous à l’aide d’un alésoir sur une pièce (LS Manufacturing)

Quelles sont les mesures de contrôle de processus spéciales requises pour l'alésage de haute précision ?

Les opérations d'alésage de haute précision sur les composants critiques sont réalisées dans une enceinte climatique. La température y est maintenue constante à 20 °C ± 0,5 °C , et l'humidité relative est également maintenue constante afin de limiter les effets de dilatation thermique sur les machines-outils, les composants et les autres équipements de mesure nécessaires au processus. Cette méthode permet d'éliminer le principal facteur de variation des pièces.

La stabilité environnementale comme fondement

Tous les procédés de finition de précision des trous pour les composants critiques sont réalisés dans une enceinte climatique. La température y est maintenue constante à 20 °C ± 0,5 °C , avec une humidité contrôlée afin de limiter l'échauffement des machines-outils, des pièces et des instruments de mesure. De cette manière, une source importante d'erreurs dimensionnelles, à l'origine des variations de mesures d'une pièce à l'autre, est éliminée.

Compensation en temps réel via la métrologie en cours de processus

Nous utilisons des systèmes de rétroaction en boucle fermée où la sonde à déclenchement tactile ou le micromètre laser mesure l'alésage immédiatement après la fin du cycle d'alésage. Les résultats sont ensuite transmis à la commande numérique de la machine, qui effectue une correction automatique de l'outil. Cette intervention rapide, caractéristique de nos services d'usinage CNC, permet d'éviter la production de pièces non conformes en maintenant les tolérances d'alésage dans la plage prévue.

Gestion de la durée de vie et des performances des outils

Chaque alésoir sur mesure bénéficie d'une traçabilité complète dès sa première utilisation grâce à son système de gestion. Ce système enregistre le nombre de trous percés avec chaque outil, ainsi que les résultats des coupes et des tests effectués. Les données ainsi enregistrées permettent d'optimiser les futurs changements d'outils en fonction de leur utilisation réelle, et non d'une simple estimation, et d'anticiper les défaillances.

Ce contrôle et cet alésage de haute précision témoignent de notre capacité à maintenir une précision inférieure au micron de manière planifiée, et non aberrante. Notre compétitivité repose sur une stratégie qui consiste à équilibrer l'importance du contrôle environnemental, des inspections en cours de production et de l'utilisation de notre savoir-faire dans nos services d'usinage CNC pour atténuer l'impact de la finition de précision des trous en grande série.

Comment évaluer quantitativement le rapport coût-efficacité des alésoirs sur mesure ?

Dans ce contexte, afin d'évaluer correctement le retour sur investissement de ces outils sur mesure , il est devenu nécessaire de passer de l'investissement initial au coût total d'utilisation. Dans le cadre de cette présentation sur une méthodologie d'identification d'un alésage rentable , l'analyse économique des outils d'alésage sur mesure destinés à résoudre des difficultés de production spécifiques sera présentée.

Diagnostic du problème et établissement de la situation de référence

Le processus débute par une analyse approfondie de l'opération de perçage/alésage existante. Nous mesurons non seulement le diamètre final du trou et l'état de surface , mais aussi l'usure de l'outil, le temps de cycle et les coûts cachés liés aux arrêts et aux rebuts. Pour un client produisant des corps de vannes hydrauliques, l'analyse initiale a révélé qu'un alésoir standard ne permettait de réaliser que 3 000 trous avant de dépasser une tolérance de 5 µm, entraînant un taux de rebut de 2 % et des arrêts fréquents.

Conception d'outils personnalisés pour des performances ciblées

À partir des données de diagnostic, l'outil est conçu pour l'application spécifique. Cela implique la sélection d'un substrat (par exemple, du carbure à micrograins), l'optimisation de la géométrie des cannelures pour l'évacuation des copeaux et l'application d'un revêtement anti-usure exclusif. Pour le corps de vanne, nous avons opté pour une conception de cannelures polies et un revêtement AlTiN, ciblant directement l'usure abrasive et la formation d'arêtes rapportées, identifiées comme les principaux modes de défaillance.

Fabrication et validation de précision

Cette conception est réalisée grâce à nos services d'usinage CNC internes afin de garantir une géométrie d'outil parfaitement conforme au modèle CAO. Chaque outil est soumis à un contrôle rigoureux sur machines à mesurer tridimensionnelles (MMT) pour vérifier les dimensions critiques telles que la concentricité des goujures et la préparation des arêtes. Ceci assure que les performances prévues sont intégrées à l'outil physique avant son utilisation sur le terrain.

Modélisation du retour sur investissement et analyse du coût du cycle de vie

Nous avons réalisé un essai de production contrôlé avec l'outil sur mesure, en recueillant des données de performance empiriques pour alimenter un modèle financier comparant le coût total par trou. Dans ce cas précis, la durée de vie de l'alésoir sur mesure a été portée à 10 000 trous , le taux de rebut a chuté à 0,1 % et le temps de cycle a été amélioré de 15 % . Le modèle a quantifié une réduction de 40 % du coût par trou et a démontré un retour sur investissement en moins de deux mois pour un volume de 10 000 trous par mois .

Ce rapport décrit un processus complexe et technique permettant d'identifier les alésages rentables, depuis l'analyse des causes profondes jusqu'à la validation économique du retour sur investissement. Il démontre que la rentabilité des outils d'alésage sur mesure n'est pas une simple hypothèse ou spéculation, mais bien le fruit d'une analyse rigoureuse basée sur des paramètres d'ingénierie et de fabrication de précision. C'est ce qui distingue notre approche méthodologique, fondée sur des données empiriques, de nos solutions pour répondre aux problématiques de coût par trou de vos services d'usinage CNC actuels.

Figure 4 : Sélection des alésoirs pour les opérations d’usinage CNC de haute précision par LS Manufacturing

Comment évaluer les capacités d'usinage de trous de précision d'un fournisseur de machines-outils à commande numérique ?

L'évaluation des capacités d'un fournisseur d'usinage CNC en matière de finition de trous de précision repose sur la garantie de la précision dimensionnelle et de la fiabilité du processus. LS Manufacturing, avec son laboratoire accrédité CNAS et sa gestion intégrée des outils , propose des solutions qui répondent directement aux enjeux de précision et d'efficacité.

Capacité d'inspection et de vérification de précision

- Un centre d'inspection accrédité CNAS fournit des rapports faisant autorité sur la précision du diamètre des trous de ±0,001 mm , vérifiant la qualité en temps réel.

- Des équipements de métrologie de haute technologie sont également utilisés pour suivre les données des trous afin d'obtenir un retour d'information immédiat en cas d'écart par rapport aux spécifications de conception.

- Cela contribue largement à minimiser les erreurs humaines et à garantir la précision des résultats obtenus.

Fabrication et optimisation des performances des outils de coupe

- Les alésoirs sur mesure , produits à l'aide de rectifieuses d'outils à 5 axes hautement perfectionnées, offrent une précision géométrique pour un alésage productif de haute précision .

- L'utilisation d'un système propriétaire de gestion de la durée de vie des outils offre aux propriétaires la possibilité d'étalonner et d'entretenir leurs outils, augmentant ainsi leur durée de vie.

- Les paramètres de cet outil peuvent être optimisés pour des matériaux spécifiques, offrant une meilleure résistance à l'usure et une finition de perçage plus homogène. La température fait partie des conditions variables.

Intégration de services et de processus de bout en bout

- Nous proposons des services complets d'usinage CNC , couvrant la personnalisation des outils, la mise en place du processus, l'usinage et l'inspection finale.

- Les solutions d'usinage CNC sur mesure intègrent une optimisation intelligente des paramètres pour obtenir une finition de perçage de précision efficace et fiable.

- L'amélioration continue des processus réduit les taux de rebut et les délais de livraison, diminuant ainsi le coût global et renforçant la compétitivité du client.

En résumé, LS Manufacturing excelle dans les services d'usinage CNC en proposant un alésage de haute précision et une finition de trous de précision grâce à un contrôle certifié, un affûtage d'outils de pointe et une gestion de bout en bout. L'accent mis sur le pragmatisme permet de garantir aux clients la précision des trous reçus et témoigne ainsi de leur expertise.

LS Manufacturing, secteur des dispositifs médicaux : Projet d’usinage de trous de précision pour implants articulaires

Défi du client

Dans une entreprise de fabrication de dispositifs médicaux , la production de trous de positionnement de Φ8H6 sur la partie fémorale, composée d'un alliage cobalt-chrome-molybdène , a rencontré d'importantes difficultés. De ce fait, l'alésoir n'a permis de réaliser correctement que 200 trous au maximum , ce qui a fortement impacté le processus de production. L'écart de diamètre constaté a dépassé les limites de 0,015 mm et la rugosité de surface a atteint Ra 1,2 μm .

Solution de fabrication LS

La solution proposée nécessitait l'utilisation d'un alésoir en carbure à grains ultrafins, conçu spécifiquement et présentant des caractéristiques géométriques optimales : angle de dépouille de 8° , tolérance de 0,08 mm , etc. Cet alésoir est doté d'un outil de coupe optimisé, revêtu d'une couche spéciale PVD-AlTiN de qualité supérieure. Lors de l'usinage, une vitesse optimale de 20 m/min et une avance optimale de 0,05 mm/tr ont été utilisées.

Résultats et valeur

Le résultat a été tout simplement spectaculaire. Ainsi, la durée de vie des outils a été multipliée par six ( pour 1 500 perçages) , la précision dimensionnelle a été maintenue à une tolérance très stricte de ±0,003 mm et l'état de surface s'est considérablement amélioré, atteignant Ra 0,4 µm. Ces gains de performance ont permis au client d'atteindre un taux de qualification de la qualité de ses produits de 99,9 % et de réaliser des économies annuelles de 11 000 $ sur les outils, ce qui représente un gain exceptionnel en termes d'efficacité de production et de coût total de possession.

L'importance de cette étude de cas pour LS Manufacturing réside dans la démonstration que même les tâches d'usinage de métaux complexes peuvent être réalisées efficacement par des professionnels. La solution adéquate et précise apportée garantit l'excellence de notre production et fait de nous un partenaire de référence pour la réalisation d'opérations de fabrication complexes.

Vous rencontrez des difficultés avec les alliages cobalt-chrome ? Découvrons des solutions de précision pour une qualité de perçage et une durée de vie des outils supérieures.

Tendances futures de développement et orientations d'innovation dans le domaine de la technologie d'usinage de précision des trous

Les futures évolutions en matière d'usinage de précision des trous doivent relever le défi crucial d'atteindre une précision micrométrique à haute vitesse, en passant de l'usinage statique traditionnel à la mise en place de systèmes d'usinage adaptatifs intelligents. Les efforts de R&D de LS Manufacturing contribuent directement à résoudre ce problème :

Outillage intelligent avec maintenance prédictive

D'une approche réactive et axée sur la maintenance, et grâce à nos alésoirs sur mesure équipés d'une puce RFID/NFC , cette solution nous permet d'adopter une approche prédictive. L'analyse de la durée de vie et des données d'utilisation de nos outils est effectuée en temps réel, directement depuis la machine. La solution s'appuie sur l'analyse historique des alésages de haute précision et prédit le moment optimal de remplacement des outils.

Systèmes d'usinage adaptatifs en boucle fermée

Nous éliminons les rebuts dus à l'usure des outils ou à la dérive thermique grâce à un système de palpage en cours d'usinage, intégré à une boucle fermée. Après chaque alésage, son diamètre réel est mesuré par un palpeur en ligne. L'algorithme calcule les valeurs de compensation à partir de ces données. Il calcule ensuite la compensation nécessaire et met à jour automatiquement le décalage de l'outil pour la pièce suivante, garantissant ainsi une finition précise et constante des trous sans intervention manuelle.

Développement de procédés avancés pour les matériaux de nouvelle génération

En matière d'alliages difficiles à usiner, nous sommes à la pointe de la recherche sur l'application de l'alésage assisté par ultrasons. Cette technique consiste à appliquer une vibration à haute fréquence à l'outil de coupe. Il en résulte une réduction significative de la force de coupe et de la chaleur générée. On peut ainsi dépasser les limites des services d'usinage CNC .

LS Manufacturing fait progresser l'art de la finition de précision des trous grâce à ses systèmes intelligents en boucle fermée. Nous apportons des solutions efficaces aux problèmes critiques liés à l'usure des outils et aux variations de notre processus grâce à la technologie des capteurs. Notre service d'alésage de précision est dédié à l'alésage de haute précision.

FAQ

1. Quels sont les avantages des alésoirs spéciaux en plus des avantages habituels des alésoirs conventionnels ?

Les paramètres géométriques optimisés permettent à l'alésoir sur mesure de s'adapter précisément aux conditions de travail. Il en résulte une amélioration considérable de la durée de vie, de la précision d'usinage et de la finition de surface, même pour les opérations de production.

2. Comment sélectionner le type d'alésoir le plus adapté en fonction du matériau à traiter ?

La qualité du matériau, notamment sa dureté et sa résistance, doit également être prise en compte. L'acier rapide au cobalt est préférable pour la découpe de l'acier inoxydable, tandis que le PCD est idéal pour la découpe des alliages d'aluminium et le revêtement diamant pour celle des matériaux composites. Le procédé nécessitera la détermination des paramètres optimaux lors des essais de découpe.

3. Comment garantir la stabilité de la précision du diamètre du trou lors de l'alésage CNC ?

Dans le cadre d'un traitement systématique, il est nécessaire de mettre en œuvre un contrôle de l'environnement en ce qui concerne la constance de la température, la mesure en ligne des dimensions et la compensation en ligne de l'usure des outils afin que le diamètre des trous puisse être contrôlé au niveau du micron lors de la production en série.

4. Comment évaluer quantitativement le rapport coût-efficacité des alésoirs sur mesure ?

Même dans ce cas, les coûts augmenteraient, malgré des avantages économiques notables pour les valeurs supérieures à 5 000 trous , liés à des gains d'efficacité. Une étude complète du retour sur investissement est nécessaire.

5. Quelles sont les conditions particulières d'assurance de processus nécessaires pour un alésage de haute précision ?

Un environnement à température et humidité constantes, un système de mesure en ligne de haute précision et un système de gestion des outils sont autant d'exigences nécessaires à la précision et à la stabilité d'une opération d'usinage. Ces exigences sont équivalentes à celles requises pour la qualité dans la fabrication de pointe .

6. Comment déterminer si un alésoir a besoin d'être réaffûté ou remplacé ?

En effet, si l'écart du diamètre du trou dépasse 30 % de la tolérance ou si la rugosité de surface se détériore et que l'effort de coupe augmente, des mesures appropriées doivent être prises sans délai. Des contrôles réguliers permettent également de prévenir d'importants problèmes de qualité en surveillant l'état du tranchant.

7. Quels sont les points clés à prendre en compte lors de l'alésage de matériaux spéciaux ?

Les matériaux difficiles à usiner nécessitent des paramètres géométriques et de coupe optimisés. Les alliages haute température requièrent un angle de dépouille important pour éviter l'écrouissage. Les matériaux composites doivent être traités spécifiquement pour éviter tout défaut de délaminage.

8. Comment obtenir des solutions de personnalisation d'alésoirs professionnelles et des devis précis ?

Dans ce contexte, les fournisseurs spécialisés peuvent utiliser des informations spécifiques relatives au matériau de la pièce, à la précision des diamètres des trous et aux exigences de production pour satisfaire aux exigences techniques et aux délais de livraison de 4 heures maximum.

Résumé

En sélectionnant scientifiquement l'alésoir et le processus d'usinage, les entreprises peuvent optimiser la qualité d'usinage des trous et la durée de vie de l'alésoir, garantissant ainsi une précision et une rentabilité optimales. Forte de son expérience en matière de personnalisation et de son système technique, LS Manufacturing est un fournisseur fiable de services d'usinage de trous.

Pour une solution sur mesure pour votre processus d'alésage ou une analyse gratuite de votre procédé, contactez notre équipe technique chez LS Manufacturing. Il nous suffit de nous indiquer vos besoins d'usinage ; nous vous proposerons ensuite des solutions d'usinage expertes, avec devis gratuits.

Améliorez la qualité de votre usinage de trous ; les alésoirs sur mesure vous aideront à atteindre une précision de ±0,005 mm.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .