Los servicios de torneado CNC se enfrentan con frecuencia a un desafío crítico en la selección del acero para herramientas. Las diferencias entre los distintos aceros, junto con sus respectivos niveles de dureza, durabilidad y tenacidad, pueden afectar la eficiencia del proceso de torneado. Una mala selección puede incrementar los costos de producción en al menos un 30%.

El problema radica en su método de selección convencional, que se basa en el kilometraje y depende de recomendaciones del proveedor o algebraicas. Hay pocos datos explícitos sobre el rendimiento y las condiciones de corte óptimas disponibles para alinear las propiedades con un uso determinado. Por lo tanto, surge la demanda de adoptar un método más científico, basado en datos para un rendimiento óptimo.

Guía de referencia rápida de servicios de torneado CNC

| Sección | Contenido clave |

| Introducción | Desafíos en la selección de acero para herramientas; aumento de costos de más del 30 % debido a malas elecciones; impacto en la eficiencia y la calidad. |

| Propiedades principales | Dureza, resistencia al desgaste, tenacidad, maquinabilidad; compromisos de rendimiento. |

| Selección de materiales | Criterios basados en aplicaciones; optimización de parámetros de corte; equilibrio coste-rendimiento. |

| Parámetros de mecanizado | Los parámetros de mecanizado incluyen la velocidad del husillo, la velocidad de corte, la profundidad de corte, las formas de las herramientas de corte, la selección de agentes de corte o la elección de fluidos de corte o el acabado de la superficie . |

| Control de calidad | Tolerancia dimensional e integridad superficial, procesos y procedimientos de inspección, defectos y fallas. |

| Análisis de costos | Coste del material vs. coste de mecanizado; Optimización de la vida de la herramienta ; Cantidad óptima para una producción óptima y su influencia en el control de la producción. |

| Estudios de caso | Ejemplos de la vida real, adopción exitosa, cálculo del retorno de la inversión. |

| Tendencias futuras | Materiales de alto rendimiento, producción inteligente, gemelos digitales y sostenibilidad. |

Utilizamos el sistema de sugerencia de materiales en el mecanizado, que nos ayuda a recomendar la mejor combinación de materiales de acero para herramientas a nuestros clientes, y somos capaces de minimizar más del 30% del coste de producción a nuestros clientes en la solución optimizada que les proponemos.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

En el competitivo mercado de la fabricación por contrato de torneado CNC , la confianza es algo que se gana, no se gana. Pero por ahora, al menos durante más de 15 años, en el mundo real, no en el ideal, el personal de planta ha puesto a prueba las habilidades de LS Manufacturing a diario con materiales difíciles de manipular, trabajos con tolerancias muy ajustadas, etc. Todo lo que se presenta en la siguiente guía ha sido probado en ese ámbito.

No solo podemos aprender más sobre el tipo de acero para herramientas al que se refiere, sino también cómo realizar la tarea con el material dado , dentro del plazo disponible en un taller de producción para mecanizar correctamente. Nuestra experiencia no solo le brinda la oportunidad de aprender algo nuevo, sino que también le proporciona un conjunto de habilidades perfeccionadas con los mismos principios de la ingeniería, como lo promueven con entusiasmo 3D Systems y el blog de GrabCAD para aplicar la teoría a la perfección.

Este es el resultado del conocimiento adquirido al mecanizar innumerables componentes de precisión. Ahora, con este conocimiento, se lo transmitiremos a usted y, al mismo tiempo, adquirirá más conocimientos sobre la optimización del acero para herramientas y los parámetros de corte en nuestro exitoso proceso de aprendizaje por fallos. Con este conocimiento, podrá utilizar fácilmente los conocimientos necesarios para superar problemas de eficiencia, vida útil de las herramientas y calidad, al conocer la selección optimizada del acero para herramientas .

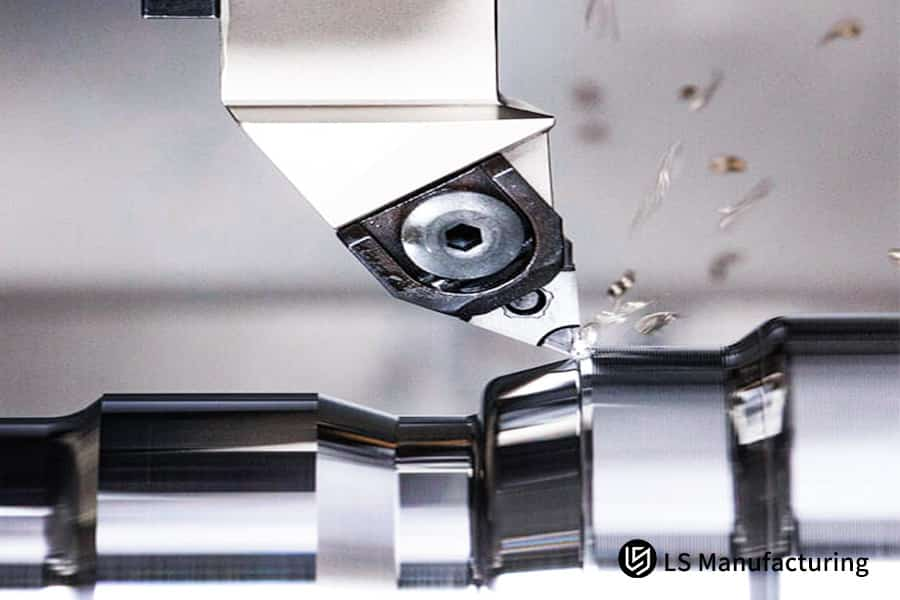

Figura 1: Mecanizado de acero con torneado CNC utilizando procesos de fluido refrigerante por LS Manufacturing

¿Cómo seleccionar acero para herramientas para torneado CNC según los requisitos de mecanizado?

Los servicios de torneado CNC requieren un enfoque organizado para la selección del acero para herramientas . La relevancia de esta revisión bibliográfica radica en que aborda una cuestión fundamental que surge al clasificar los diferentes tipos de acero para herramientas en distintos servicios de maquinaria. El proceso propuesto implica datos sobre la compatibilidad de materiales :

Análisis de dureza y maquinabilidad de materiales

Las pruebas del material de la pieza incluyen la prueba de propiedades, que se clasifica en dureza, resistencia a la tracción y conductividad térmica. Para piezas de alta dureza, si el criterio de dureza es HRC45 o superior, recomendamos acero rápido de pulvimetalurgia o PM-HSS. Para determinar el material adecuado, se debe buscar coincidencias entre piezas con más de 50 tipos de acero para herramientas. dependiendo de la condición de corte.

Tecnología de recubrimiento para un rendimiento mejorado

Se sabe que los recubrimientos PVD altamente especializados, los recubrimientos CVD y la deposición química de vapor, entre otros, contribuyen enormemente a la vida útil de las herramientas utilizadas en aplicaciones exigentes. Por ello, para cumplir con los requisitos de la producción en masa, se utiliza el recubrimiento de AlTiN en las herramientas de carburo. La eficiencia de estos procesos se puede comprobar por el aumento de la vida útil promedio en más del 40 % .

Optimización del volumen de producción y de los costes

El proceso de selección de materiales probablemente se vea influenciado por el tamaño del lote. Al crear prototipos o fabricar a pequeña escala, se considera el acero rápido sin recubrimiento. Sin embargo, en la fabricación a gran escala, es probable que se prefiera el carburo con la geometría óptima debido a su capacidad para prolongar no solo la vida útil de las herramientas, gracias a su mayor durabilidad, sino también a la reducción de los tiempos de inactividad asociados a los cambios de herramientas.

Requisitos de precisión y acabado superficial

Según la geometría de las herramientas de corte y las propiedades del material de la pieza, podría requerirse una alta precisión en la tolerancia de mecanizado o un acabado superior. Como empresa que ofrece precisión en el acabado, utilizamos filos de corte de carburos de micrograno, junto con medidas para mantener la precisión de los filos de corte mediante un enfriamiento eficaz.

La guía técnica detallada que ofrecemos muestra los rigurosos procedimientos que seguimos para garantizar la selección del acero para herramientas en nuestros servicios de torneado CNC . Gracias a las inteligentes técnicas de combinación de materiales que aplicamos, garantizamos una experiencia donde el costo y la calidad se combinan con una perfección sin precedentes. Esta guía técnica sirve de guía a nuestros ingenieros para evaluar la vida útil de las herramientas de nuestros productos.

¿Qué indicadores de rendimiento deben tener prioridad al seleccionar científicamente el acero para herramientas?

En lo que respecta a la selección científica, el proceso de herencia que podría afectar la selección del acero para herramientas es crucial para la eficiencia y la eficacia de la producción de herramientas. El documento es un informe técnico que podría facilitar un proceso de revisión de propiedades mediante medidas de prueba para determinar las propiedades del material . Al tener en cuenta los factores que definen los indicadores de rendimiento , LS Manufacturing facilitaría una selección eficaz de materiales para una producción eficiente.

| Indicador de rendimiento | Valor objetivo | Método de prueba | Consideración clave |

| Dureza (HRC) | 58-62 | Escala C de Rockwell | Resistencia al desgaste y retención del filo |

| Dureza roja | HRC 54 a 600 °C | Pruebas de alta temperatura | Estabilidad térmica durante el mecanizado de alta velocidad |

| Dureza (energía de impacto) | ≥20 J | Prueba de impacto Charpy | Resistencia al astillamiento y a la fractura |

| Resistencia al desgaste | Calificación comparativa | Prueba de pin en disco | Vida útil de la herramienta en condiciones abrasivas |

| Conductividad térmica | Específico del material | Método de destello láser | Disipación de calor durante las operaciones de corte |

La evaluación sistemática para elegir el acero para herramientas requiere priorizar la dureza para la resistencia al desgaste, la dureza al rojo para la estabilidad térmica y la tenacidad para la resistencia al impacto. En las pruebas relativas, una técnica desarrollada por LS Manufacturing facilita la toma de decisiones para la selección del acero para herramientas adecuado, según las características del mecanizado. Mediante un enfoque técnico, es posible garantizar una mayor vida útil de las herramientas, cero tiempos de inactividad y la máxima eficiencia en la fabricación.

Figura 2: Fabricación de precisión mediante torneado CNC de acero de alto rendimiento por LS Manufacturing

¿Cómo puede el acero para herramientas rentable optimizar los costos manteniendo la calidad?

En el caso de los materiales de acero para herramientas, se debe buscar un equilibrio entre las propiedades y la rentabilidad . El objetivo de este informe es ofrecer una fórmula matemática para la optimización de costes mediante el análisis de ingeniería de valor, con el fin de ofrecer una mejor comprensión de la optimización de costes sin comprometer las propiedades mecánicas, con el objetivo de que la herramienta:

Análisis de sustitución de materiales

Las pruebas comparativas consisten en encontrar un grado de acero comparable a un precio más favorable y con un rendimiento similar. Este material, el DC53, reemplazaría al SKD11 en pedidos de mediana escala sin afectar en absoluto la resistencia al desgaste y permitiría una reducción del 25 % en el coste del material. Las pruebas se realizan según criterios como dureza, tenacidad y temperatura.

Reducción de costos de procesamiento

Optimizando todos los parámetros asociados al tratamiento térmico y mecanizado, por nuestra parte, podemos ahorrar hasta un 15 a 20% del tiempo del ciclo de producción sin afectar las propiedades del material obtenido como resultado del proceso mediante un proceso de templado de múltiples pasos.

Evaluación del costo total de propiedad

Nuestro enfoque de ingeniería de valor va más allá del costo básico del material, incluyendo, por ejemplo, la vida útil de la herramienta, los ciclos de mantenimiento y el tiempo de inactividad de la producción. En aplicaciones donde se desea un alto nivel de desgaste, recomendamos el uso de grados altos con una dureza al rojo óptima, que ofrecen una vida útil de la herramienta un 30 % mayor, un menor costo de cambio y un costo total de producción mínimo.

Optimización específica de la aplicación

Cada acero para herramientas rentable se basa en ciertos parámetros de mecanizado, materiales y volumen de producción. Proporcionamos información técnica detallada para que pueda realizar comparaciones inteligentes y precisas de alternativas de acero, basándonos en criterios de rendimiento específicos, en lugar de requisitos genéricos.

Desde el punto de vista tecnológico, es evidente que la optimización de costos del acero para herramientas no se basa en comprometer la calidad, sino en decisiones inteligentes. Es cierto que mediante la ingeniería de valor se pueden lograr ahorros considerables sin degradar el rendimiento de la herramienta. Esta eficacia es fundamental desde una perspectiva competitiva, lo cual es fundamental para la identificación de esta tecnología.

Ventajas y desventajas del acero de alta velocidad y el carburo en el torneado CNC

La comparación de materiales en tornos CNC para elegir herramientas de corte de acero rápido (HSS) o de carburo se centra en elegir la opción correcta según las condiciones de aplicación. Ambos materiales presentan diferentes ventajas que determinan la elección de uno u otro según el escenario de aplicación .

| Material | Dureza | Tenacidad | Costo | Mejor para |

| HSS | Medio | Alto | Bajo | Corte interrumpido |

| Carburo | Alto | Medio | Alto | Mecanizado continuo |

Le ofrecemos una solución a los problemas derivados del uso ineficiente de herramientas, así como a los resultados imprecisos del mecanizado. El asistente de herramientas le proporciona una respuesta precisa para tomar la decisión correcta entre usar herramientas de acero rápido (HSS) o de carburo , según sus necesidades. El asistente le ayuda a optimizar el uso de sus recursos de herramientas para maximizar la productividad y el ahorro de costes.

¿Cómo afecta la selección de materiales de torneado CNC a la calidad de la pieza final?

La selección del material para torneado CNC es un tema de suma importancia, ya que desempeña un papel fundamental en la determinación de la calidad de las piezas torneadas. El informe presenta una metodología organizada para evaluar el impacto en el rendimiento de las diferencias en la calidad del material utilizado para las herramientas de torneado en el contexto del análisis metalúrgico.

- Análisis metalúrgico y evaluación de la microestructura: Examinamos a fondo los hallazgos del análisis metalográfico para identificar la distribución de carburos. Como parte de la investigación sobre la mejora de las herramientas de alta velocidad DC53 y SKD11 , la mejor distribución de carburos en DC53 mejora el acabado superficial fino del corte a alta velocidad en un 15 % .

- Pruebas de propiedades mecánicas en condiciones de operación: Nuestro protocolo de pruebas evalúa la resistencia al desgaste, la resistencia a la fatiga y la estabilidad térmica en condiciones simuladas de mecanizado. Las pruebas demuestran que la selección adecuada de materiales para herramientas puede prolongar la vida útil de las piezas entre un 30 % y un 50 % en aplicaciones de alto desgaste, y ciertos grados demuestran un rendimiento superior en entornos abrasivos.

- Validación del rendimiento específico de la aplicación: cada recomendación sobre la selección de material de torneado CNC está justificada por experimentos realizados en el mecanizado, así como en la medición de la rugosidad de la superficie, la precisión y la velocidad de desgaste de la herramienta.

- Evaluación del Costo Total de Propiedad: En primer lugar, el análisis de costos puede elaborarse considerando las herramientas, los ciclos de mantenimiento o las paradas de producción, además de los costos iniciales de material. Por ejemplo, fabricar piezas críticas con herramientas de mayor calidad y más costosas puede reducir los costos de producción, lo que a su vez prolonga su vida útil en un 40 % .

Este marco técnico demuestra que la selección informada de materiales para torneado CNC es esencial para lograr una calidad superior de las piezas y maximizar la eficiencia de la producción. Los datos de los resultados de las pruebas presentados permiten tomar decisiones informadas sobre la optimización de los procesos de mecanizado con el objetivo de lograr una producción eficiente, lo que convierte a la herramienta en un recurso invaluable para quienes toman decisiones técnicas.

Figura 3: Mecanizado de una pieza de metal con una herramienta de corte mediante torneado CNC por LS Manufacturing

¿Cómo mantienen los aceros para herramientas de alto rendimiento la estabilidad en condiciones operativas extremas?

El acero para herramientas de alto rendimiento debe garantizar propiedades mecánicas en condiciones extremas , por ejemplo, bajo altas temperaturas y cargas pesadas, incluyendo el efecto de la abrasión. El siguiente documento abordará las tecnologías avanzadas de fabricación que garantizan la estabilidad del material y una larga vida útil de la aplicación, abordando el problema de las fallas de las herramientas en condiciones de trabajo exigentes.

Procesos avanzados de fusión y refinación

Empleamos tecnologías de fusión por inducción al vacío (VIM) y refusión por electroescoria (ESR) para lograr un acero ultralimpio con mínimas inclusiones no metálicas. Este proceso reduce el contenido de óxido y sulfuro en más del 80 % , mejorando significativamente la resistencia a la fatiga y la tenacidad al impacto. Su microestructura refinada permite un rendimiento constante a temperaturas superiores a 600 °C , lo que lo hace ideal para aplicaciones de trabajo en caliente.

Optimización del tratamiento térmico de precisión

Nuestro proceso de tratamiento térmico multitratamiento incluye procesos criogénicos profundos, realizados a una temperatura de -196 °C , donde la austenita residual se convierte en martensita junto con la precipitación de carburos, lo que aumenta la dureza del acero en 2-3 puntos de HRC y mejora la resistencia al desgaste en un 30-40 % . En todos nuestros productos, hemos incluido una etapa de revenido, que alivia eficazmente la tensión residual y previene la distorsión del producto.

Ingeniería microestructural para propiedades mejoradas

Trabajamos activamente en el desarrollo y la ejecución de un tratamiento termomecánico para optimizar la distribución del carburo y la estructura del grano. Por ejemplo, nuestros grados únicos se caracterizan por la presencia de una red de carburos finos y uniformemente dispersos, lo que les confiere dureza al rojo y propiedades de fatiga térmica. Esta sofisticación microestructural en las herramientas tiene el potencial de resistir la fatiga térmica y los impactos en condiciones de servicio severas.

Validación del rendimiento en condiciones simuladas

Realizamos pruebas aceleradas en estos materiales bajo condiciones extremas: pruebas de desgaste a alta temperatura , pruebas de fatiga térmica y pruebas de impacto. Adoptamos una metodología basada en datos que nos ayuda a obtener parámetros de rendimiento medibles para garantizar que los diferentes tipos de materiales cumplan con los criterios específicos para la aplicación.

El marco técnico detallado anteriormente ha dejado claro que, para obtener estabilidad en materiales de acero para herramientas de alto rendimiento en condiciones extremas , es necesario coordinar sus procesos de producción y control de calidad . Actualmente, la relevancia de nuestro trabajo es significativa en circunstancias relacionadas con la fiabilidad, ya que indica que avanzamos en la dirección correcta para garantizar que quienes toman las decisiones sobre materiales posean la experiencia técnica necesaria para elegir los materiales que mejor se adapten a las condiciones extremas.

¿Cómo optimizar el rendimiento de corte del acero para herramientas en función de los parámetros de procesamiento?

Seleccionar el mejor acero para herramientas de torneado CNC requiere una correspondencia precisa entre las propiedades del material y los parámetros de corte óptimos para lograr la máxima optimización del rendimiento . La solución presentada en este informe ofrece una solución para optimizar las condiciones de torneado con el fin de obtener la máxima productividad, la máxima vida útil de la herramienta y la máxima calidad de las piezas, por las siguientes razones:

- Pruebas exhaustivas de parámetros de corte: Realizamos ensayos de mecanizado exhaustivos para determinar la velocidad de corte, el avance y la profundidad de corte óptimos para cada grado de acero para herramientas. Para el acero de alta velocidad M42 , la velocidad de corte de 80 a 120 m/min , ideal para la eliminación de material y la vida útil de la herramienta, se determina mediante ensayos de mecanizado.

- Mapeo de Rendimiento Específico del Material: Cada calidad de acero para herramientas se evalúa en múltiples condiciones de corte para crear mapas de rendimiento que identifican el punto óptimo de productividad y vida útil de la herramienta. Por ejemplo, nuestras pruebas demuestran que el DC53 ofrece un rendimiento óptimo a velocidades de corte de 100-150 m/min con avances moderados, mientras que las calidades de carburo pueden operar a 200-300 m/min para una producción de alto volumen. Estos mapas de rendimiento permiten una selección precisa de parámetros según los requisitos de producción.

- Optimización específica de la aplicación: Proponemos reducir factores como los parámetros de corte para cada operación, la dureza de trabajo, el tipo de herramienta y la eficiencia de refrigeración. La velocidad de corte será menor en el corte interrumpido para evitar la formación de viruta en la herramienta, con velocidades de avance más altas que en el corte continuo, donde las velocidades de corte son mayores.

- Validación en el mundo real y mejora continua: Nuestras recomendaciones de parámetros se validan mediante ensayos de producción reales, midiendo la progresión del desgaste de las herramientas, la calidad del acabado superficial y la precisión dimensional. Este proceso iterativo garantiza que nuestros datos se mantengan actualizados y sean aplicables a las tecnologías y materiales de fabricación en constante evolución.

Este método revela la necesidad de considerar cuidadosamente los parámetros de corte para optimizar el rendimiento , lo que garantizará la elección del mejor acero para herramientas para torneado CNC en tornos de control numérico computarizado. A continuación, se ofrecen recomendaciones sobre los datos para la selección del material de acero para herramientas más adecuado.

¿Cuáles son algunos factores clave que a menudo se pasan por alto al seleccionar acero para herramientas?

Ante todo, la selección del acero para herramientas se centra principalmente en propiedades que superan la capacidad de resistir ciertas presiones. Esto se debe a que la selección del acero para herramientas requiere considerar varios factores clave y no se deben pasar por alto. La parte crítica del informe abarca la identificación y el análisis de los factores clave que son cruciales para la eficiencia de las herramientas. Se ha simplificado el proceso para evitar pasar por alto detalles .

- Evaluación de maquinabilidad y rectificabilidad: También se evalúan las propiedades de maquinabilidad y rectificabilidad de cada grado de acero para herramientas, en cuanto a la velocidad de arranque de material y la capacidad de lograr un acabado superficial determinado. Algunos tipos de acero de alta aleación, por ejemplo, pueden requerir un tiempo de mecanizado de hasta un 30 % más y una muela de rectificado, lo que influye directamente en los costes de fabricación.

- Respuesta al tratamiento térmico y estabilidad dimensional: En nuestra base de datos, completamente documentada, se puede almacenar la siguiente información sobre el proceso de tratamiento térmico: coeficientes de distorsión, curvas de templabilidad y características de cambio de tamaño. Se recomiendan las tolerancias de pre-mecanizado y la secuencia de tratamientos térmicos para lograr la mínima distorsión cuando las piezas críticas se someten al tratamiento térmico, de modo que las dimensiones se ajusten a las tolerancias de tamaño de las especificaciones solicitadas.

- Consideraciones sobre soldabilidad y reparación: Examinaremos los tipos de aceros para herramientas que son reparables, centrándonos en la soldabilidad en lo que respecta a la realización de cualquier trabajo de reparación, mencionando los tipos que se pueden soldar sin riesgo de agrietamiento o daño del acero. El tratamiento térmico, en lo que respecta al precalentamiento o al tratamiento térmico posterior a la soldadura, también es otro tema que se abordará para mejorar la capacidad de reparación de las herramientas.

- Factores ambientales específicos de la aplicación: El entorno en el que la operación puede verse afectada por la corrosión, el choque térmico o las cargas de impacto también puede considerarse en las pautas de selección descritas anteriormente. Por ejemplo, las pautas de selección pueden identificar los materiales que pueden utilizarse en condiciones de alta humedad o choque térmico.

Este marco técnico destaca que la selección eficaz del acero para herramientas solo será exitosa si se considera un análisis completo de los factores clave , que normalmente se pasan por alto y no dependen de las propiedades mecánicas. Al abordar estos detalles que suelen pasarse por alto , podemos ayudar al fabricante a evitar errores y garantizar el éxito del proyecto.

Figura 4: El torneado de acero de alto rendimiento produce virutas de metal durante el mecanizado CNC de LS Manufacturing

LS Manufacturing Industria de moldes automotrices: Proyecto de optimización del acero para moldes de bielas de motor

Del estudio de caso mencionado anteriormente, la aplicación de la experiencia en ingeniería de materiales de alto nivel que ofreció LS Manufacturing, que fue útil para abordar los problemas clave que rodean la fabricación de la herramienta, se aplicó en la producción del molde del automóvil por las siguientes razones:

Desafío del cliente

El principal fabricante de moldes para automóviles se enfrentaba a interrupciones de producción debido a fallos constantes en los moldes de bielas de motor. Los moldes convencionales de acero para herramientas H13 ofrecían solo 50.000 ciclos de vida útil antes de que se produjeran fallos. El cliente necesitaba un producto que prolongara la vida útil de los moldes sin comprometer la precisión, que era de ±0,02 mm .

Solución de fabricación LS

Recomendamos el uso de acero para herramientas ESR H13 de alta calidad con parámetros optimizados de tratamiento térmico. El temple al vacío a 1020 °C con doble revenido a 560 °C proporciona una dureza controlada de HRC 48-50 . Esto mejoró la tenacidad al impacto en un 30 % , manteniendo al mismo tiempo una resistencia al desgaste superior. Se dedicó especial atención a resolver problemas como la fatiga térmica y el desgaste abrasivo que causaban el fallo prematuro de los moldes originales.

Resultados y valor

La solución optimizada de acero para moldes mejoró notablemente el rendimiento, extendiendo la vida útil de 50 000 a 150 000 ciclos , lo que representa un aumento del 200 % . Esto se tradujo en un ahorro anual de 800 000 yenes gracias a la menor frecuencia de sustitución de herramientas y la reducción del tiempo de inactividad de la producción. Además, el cliente obtuvo un aumento del 25 % en la productividad gracias a la reducción del tiempo de cambio de moldes y a una mayor estabilidad del proceso. Esto le permitió fortalecer su competitividad en la cadena de suministro del sector automotriz.

Este caso práctico describirá cómo LS Manufacturing cuenta con la experiencia técnica necesaria para ofrecer soluciones a los complejos desafíos de fabricación mediante la ingeniería de materiales basada en datos. Nuestra experiencia técnica en ingeniería metalúrgica y nuestro conocimiento en fabricación permiten a nuestros clientes aprovechar el rendimiento mejorado de sus herramientas . Nuestra experiencia técnica ayuda a quienes toman las decisiones técnicas a resolver los desafíos de fabricación que les permiten obtener una ventaja competitiva.

Ante dilemas similares al seleccionar un acero para herramientas para sus proyectos de torneado CNC , podemos ofrecerle soluciones personalizadas para optimizar el rendimiento.

Aplicaciones innovadoras de la tecnología avanzada de acero para herramientas en el mecanizado de piezas de precisión

Se han producido avances en el área de la tecnología avanzada de aceros para herramientas, como la pulvimetalurgia y los compuestos de matriz metálica, que han hecho posible una capacidad revolucionaria para el mecanizado de precisión de componentes complejos. Este informe considera un enfoque sistemático para la introducción de estas aplicaciones innovadoras con el fin de resolver el problema de crear un acabado superficial de alta calidad , precisión en los componentes mecanizados y una mayor vida útil de las máquinas herramienta en una configuración de producción.

Implementación de acero para herramientas mediante pulvimetalurgia

En este sentido, utilizamos aceros para herramientas PM con su microestructura fina y homogénea para un rendimiento de corte óptimo. Nuestro PM M4 , por ejemplo, con un 30 % más de resistencia al desgaste en comparación con sus análogos convencionales, permite una mayor vida útil al realizar cortes a alta velocidad en materiales de acero endurecido.

Compuestos de matriz metálica para un rendimiento mejorado

Nuestra gama de productos incluye MMCs reforzados con partículas y cerámica que proporcionan una dureza y resistencia térmica excepcionalmente altas. Estos materiales conservan la resistencia del filo incluso a temperaturas superiores a +800 °C y se utilizan en aplicaciones de mecanizado en seco donde no es posible el uso de refrigerante. El bajo coeficiente de expansión térmica permite mantener la precisión dimensional independientemente de las temperaturas de trabajo.

Tecnologías avanzadas de recubrimiento

En nuestra empresa, utilizamos recubrimientos PVD/CVD con capas de TiAlN, AlCrN o carbono tipo diamante para mejorar las herramientas de corte. Es posible reducir los coeficientes de fricción, llegando a alcanzar una reducción del 50 % con la aplicación de las capas mencionadas. Para el mecanizado preciso de materiales aeroespaciales, utilizamos herramientas de corte con un valor de Ra ≤ 0,4 µm para su rugosidad superficial.

Ingeniería de materiales específicos de la aplicación

Quizás la respuesta resida en buscar soluciones específicas para demandas específicas en el procesamiento de materiales, como encontrar un componente con alto contenido de silicio en aleaciones de aluminio o superaleaciones resistentes al calor . Esto juega un papel crucial en la búsqueda de una aleación específica con las propiedades necesarias para diferentes tipos de desgaste, fatiga térmica o interacciones con el material de trabajo.

Este marco técnico demuestra que las tecnologías avanzadas de acero para herramientas permiten aplicaciones innovadoras que amplían los límites de las capacidades de mecanizado de precisión . Utilizamos técnicas de pulvimetalurgia, materiales de matriz metálica y materiales de recubrimiento para ofrecer una solución innovadora con ventajas concretas en herramientas y precisión en la tecnología de mecanizado. Esto proporciona a los responsables de la toma de decisiones la confianza necesaria para adoptar tecnologías innovadoras de mecanizado de precisión.

Preguntas frecuentes

1. ¿Sobre qué base puedo juzgar la idoneidad del acero para herramientas para mi proceso de mecanizado?

Estos pueden ser la precisión del mecanizado, la cantidad de producción, etc. Se pueden realizar cortes de prueba para garantizar que sean adecuados.

2. ¿Cuáles son los grados económicos típicos del acero para herramientas?

Las variantes de acero que tienden a la gama más alta, como el DC53 o el Cr12MoV , ofrecen un rendimiento y precio bastante equilibrados.

3. ¿Qué tipos de materiales se pueden mecanizar con herramientas de carburo?

Adecuado para trabajar metales con alta dureza (superior a HRC45), como acero endurecido y hierro fundido, por ejemplo.

4. ¿Cuál es el impacto del proceso de tratamiento térmico en la vida útil de la herramienta?

El tratamiento térmico determina sus propiedades de rendimiento; un procesamiento óptimo puede prolongar su vida útil entre un 30 % y un 50 % . La temperatura y el tiempo de procesamiento deben ser precisos.

5. ¿Cómo realizar un análisis coste-efectividad del acero para herramientas?

Ahora calcule el precio unitario de cada uno, usando el costo de la máquina, multiplicado por la cadena perpetua y multiplicado por la eficiencia.

6. ¿Cuáles son las ventajas del acero para herramientas de pulvimetalurgia?

Estructura uniforme y tenacidad, adecuada para el procesamiento de moldes de precisión con una vida útil 2-3 veces más larga que el material de acero ordinario.

7. ¿Qué índices de calidad se deben tener en cuenta al comprar acero para herramientas?

Se debe destacar la composición química, la pureza y la uniformidad de dureza. El proveedor debe proporcionar la certificación del material.

8. ¿Cómo se alarga la vida útil del acero para herramientas?

Se aplica la optimización de los parámetros de corte, recubrimientos y prácticas de manipulación para maximizar la vida útil de la herramienta.

Resumen

Con la aplicación de técnicas científicas de selección de acero, las empresas pueden mejorar significativamente la eficiencia económica y la calidad de las operaciones de torneado realizadas mediante mecanizado CNC . La selección de materiales se considera clave para la optimización del mecanizado.

Por favor, transmita los parámetros del proyecto al equipo técnico de LS Manufacturing para un proceso de torneado CNC personalizado o la optimización de materiales que se ajuste a sus necesidades. Mediante un análisis minucioso de sus requisitos específicos de mecanizado, interacciones de materiales y rendimiento, ofrecemos soluciones basadas en datos para mejorar la vida útil de la fresa, la precisión y reducir los costos de fabricación.

Mejore su torneado CNC con una selección de acero para herramientas basada en datos: reduzca costos en un 30 % y logre un rendimiento de precisión.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D, moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .