En la orquesta de la precisión industrial moderna, el arte del moldeo por inyección de nailon , gracias a su rendimiento superior e irremplazable, se ha convertido en la fuerza impulsora discreta que impulsa un amplio espectro de industrias revolucionarias. El nailon no solo conecta el diseño estructural de alto nivel con la fabricación a gran escala y a bajo coste, sino que también actúa como un protector invisible de las necesidades básicas de la industria actual, como la ligereza, la resistencia y la integración funcional. Estrechamente vinculado con la fabricación actual, impulsa la innovación y el avance continuos del sector. En este artículo, describiremos categóricamente las propiedades del nailon y sus principales ventajas para ayudarle en la selección del material.

Referencia rápida: Elija su grifo de un vistazo

| Dimensión | Puntos clave |

| Propiedades del material |

|

| Costo-Beneficios |

|

| Principales indicadores técnicos |

|

¿Por qué confiar en esta guía? Experiencia práctica de expertos de LS

En la aplicación de materiales plásticos para prototipado rápido, generalmente existe una brecha entre la teoría y los resultados prácticos de la producción en masa. LS Engineering cuenta con veinte años de experiencia en ingeniería de modificación de plásticos , y sus conclusiones se han perfeccionado tras más de 10 000 horas de pruebas en entornos hostiles y más de 200 casos exitosos de producción en masa. Al considerar la "resistencia química del nailon", se especifica el nailon LS específico para baterías de vehículos de nueva energía con resistencia a la corrosión del electrolito (resistencia al agrietamiento tras sumergirse en electrolito a 120 °C durante seis meses). Si nos fijamos en la "reducción de costes del 40 %", ese es el caso práctico de LS, que ayudó a uno de los principales fabricantes de electrodomésticos del mundo a cambiar sus cajas de engranajes metálicas por piezas moldeadas de una sola pieza de nailon autolubricadas (ahorrando 23 millones de yuanes en costes de producción en tan solo un año). Esta experiencia práctica convierte esta guía, de un mero conocimiento teórico, en un plan de éxito práctico.

¿Qué es el plástico de nailon?

El nailon es un polímero sintético o poliamida (PA). Es un termoplástico, lo que significa que puede fundirse con calor y moldearse en diferentes formas, para luego enfriarse y remodelarse con mínima degradación. El nailon es duro, resistente al desgaste y resiliente.

El nailon se fabrica mediante el proceso de polimerización para crear largas cadenas de unidades repetitivas a partir de pequeños monómeros. Para fabricar nailon, los monómeros se combinan entre sí en un proceso que normalmente se lleva a cabo en un recipiente de reacción. Los monómeros utilizados en la producción de nailon suelen ser sustancias derivadas de la petroquímica, como el carbón, el gas natural o el petróleo.

La polimerización se lleva a cabo normalmente calentando los monómeros con un catalizador que provoca la ruptura de los enlaces químicos entre ellos y la liberación de radicales libres. Los radicales libres interaccionan, formando nuevos enlaces químicos y produciendo cadenas poliméricas. Estas cadenas se enfrían y solidifican para formar nailon.

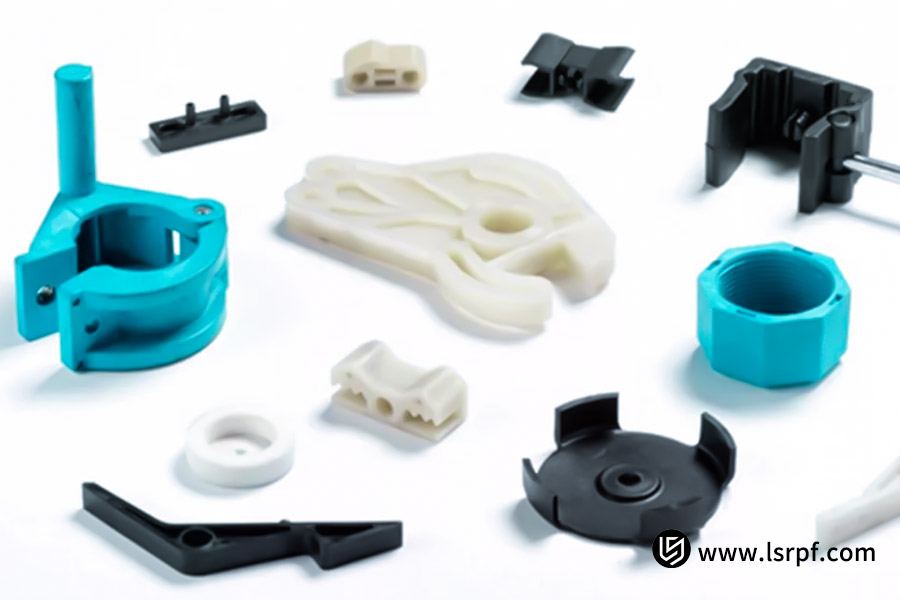

El nailon se puede producir en diversas formas, como fibras, películas y moldes. Sus características varían según la forma en que se produce y el método de producción. Por ejemplo, las fibras de nailon son resistentes y elásticas, ideales para su uso en prendas de vestir y otros textiles. Las películas de nailon son transparentes, ideales para su uso en embalajes.

¿Por qué los ingenieros utilizan nailon para componentes esenciales?

Las características más destacadas de los componentes de nailon son su superior resistencia mecánica y tenacidad. La resistencia a la tracción del nailon es incluso mejor que la del metal, y su resistencia a la compresión es igual a la del metal. Esto permite que los componentes de nailon soporten altas cargas e impactos con una excelente estabilidad dimensional.

Las ventajas inherentes del nailon lo convierten en la opción predilecta de los ingenieros para componentes críticos. Posee numerosas características superiores, como alta resistencia y tenacidad, resistencia al desgaste y bajo coeficiente de fricción, ideales para la resistencia al desgaste de componentes deslizantes y friccionales. Además, ofrece resistencia química y térmica, baja absorción de agua, fácil procesamiento y compatibilidad con otros materiales.

El nailon también ofrece mayor resistencia al desgaste y autolubricación . Esto significa que las piezas de nailon generan menos fricción al moverse y se mantienen en servicio durante más tiempo. El nailon también ofrece mayor resistencia química y térmica, con un rendimiento estable en diversos entornos agresivos.

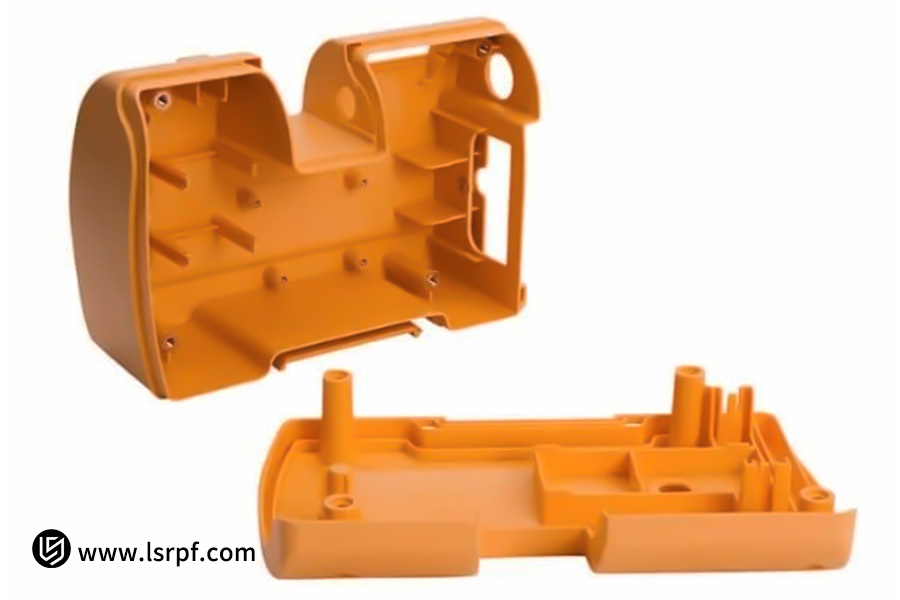

¿En qué industrias es esencial el plástico de nailon?

Estas propiedades mejoradas han generado una enorme demanda de piezas de nailon en numerosas industrias. Las piezas de nailon tienen una amplia aplicación en la industria automotriz, en aplicaciones exigentes como engranajes, cojinetes y carburadores . Estas piezas no solo soportan altas temperaturas y presiones, sino que también contribuyen significativamente a la reducción del peso del vehículo y a la mejora del consumo de combustible.

En ingeniería eléctrica y electrónica , las excelentes propiedades de aislamiento eléctrico del nailon lo convierten en un material ideal para carcasas, conectores y otras aplicaciones.

La ligereza del nailon también lo convierte en un material popular en la impresión 3D para la creación rápida de prototipos o piezas a medida.

Para la esterilización de dispositivos médicos con rayos gamma, se emplean nylons especiales en lugar de metal para evitar el ruido del instrumental. Los dispositivos médicos a base de nylon también ofrecen muy buena biocompatibilidad y resistencia a la esterilización.

En los sistemas de transmisión dinámica de equipos inteligentes , los engranajes de nailon autolubricantes proporcionan un rendimiento de por vida sin necesidad de mantenimiento.

Los requisitos compartidos de estas aplicaciones (ser capaces de satisfacer simultáneamente los requisitos de estabilidad en condiciones extremas, de complejidad de función y de asequibilidad) son la razón fundamental que hace que el nailon sea invencible.

¿Cómo el moldeo por inyección libera el potencial material del nailon?

Domesticación direccional de cadenas moleculares

La máquina de moldeo por inyección es una auténtica experta en la organización molecular del nailon. Al inyectarse el nailon fundido a alta temperatura en la cavidad del molde a alta presión, la fuerza de corte del flujo actúa como una mano invisible que estira y alinea las cadenas moleculares, originalmente desordenadas y curvadas, en la dirección de la fuerza. Esta estructura direccional se fija permanentemente tras el enfriamiento y la solidificación para producir una estructura reforzada de " barras de acero invisibles ", que permite que el material se rompa con una resistencia y rigidez muy superiores a las normales en una dirección específica.

Control preciso del arte de la cristalización.

La clave del rendimiento del nailon reside en la integridad de la cristalización: la cristalización desordenada lo vuelve frágil, mientras que la cristalización perfecta le confiere tenacidad. El proceso de moldeo por inyección proporciona la cristalización mediante un triple control:

Juego de temperatura: cuando la masa fundida se enfría hasta la ventana de temperatura de cristalización, el mantenimiento preciso de la presión ralentiza la retracción de la cadena molecular, lo que permite tiempo suficiente para el crecimiento de los cristales;

Conformación por presión: La presión continua hace que las cadenas moleculares se apilen estrechamente entre sí para crear una red cristalina densa;

Temple en gradiente: la tecnología de enfriamiento diferenciado patentada de LS vitrifica rápidamente la superficie del componente para lograr una capa dura, mientras que el núcleo cristaliza lentamente para garantizar la tenacidad, desarrollando una estructura óptima con rigidez y flexibilidad.

Transformación inteligente de defectos

Las "debilidades" del nailon en el conocimiento convencional han sido un trampolín para saltos de rendimiento en el proceso de moldeo por inyección:

La higroscopicidad actúa como plastificante: el contenido de agua de los pellets se controla antes del moldeo por inyección , y las moléculas de agua penetran en el espacio entre las cadenas moleculares para mejorar la fluidez. Tras el desmoldeo, la evaporación del agua promueve la cristalización y la densificación.

La contracción crea preesfuerzo: a través del diseño de compensación inversa del molde , se crea una capa de tensión de compresión beneficiosa en las áreas críticas en el proceso de contracción (por ejemplo, fortalecimiento del preesfuerzo natural en la raíz de los dientes del engranaje);

Reconstrucción de la distribución de las fibras de vidrio: en los procesos comunes, la distribución aleatoria de las fibras de vidrio tiende a convertirse en debilidades de tensión, mientras que la tecnología de guía reológica de LS hace que las fibras de vidrio evadan activamente el canal de flujo principal y las fortalezcan direccionalmente en el área de carga.

La máquina de moldeo por inyección interactúa estrechamente con la cadena molecular del nailon en el estricto lenguaje de la temperatura, la presión y el tiempo, y finalmente transforma el polímero silencioso en un portador funcional y respirable. Al abrir el molde, se ve no solo una pieza de plástico, sino una entidad viva cuyos genes materiales se han despertado por completo.

Estudio de caso de moldeo por inyección de nailon LS: un avance en componentes automotrices resistentes a altas temperaturas

En el ambiente severo, de alta temperatura y altamente corrosivo del compartimento del motor de un automóvil, los componentes metálicos tradicionales se enfrentan a obstáculos como su gran peso, alto costo y moldeo complejo, mientras que los plásticos de ingeniería generales no pueden cumplir con los requisitos de resistencia térmica a largo plazo. LS ha logrado un avance en la tecnología de modificación de nailon de alto rendimiento. Con nailon reforzado con fibra de vidrio (p. ej., PA66+GF30%) como material base, la empresa introduce agentes resistentes al calor con características patentadas y emplea una tecnología de control dinámico de la cristalización.

Esto mejora la temperatura de deformación térmica del material a más de 220 °C, con una temperatura de trabajo estable a largo plazo de 160-180 °C, junto con resistencia a la corrosión por aceite, combustible y niebla salina. 35 Por ejemplo, en un conducto de turbocompresor desarrollado para un fabricante de automóviles , los componentes de nailon LS no solo reemplazaron al acero inoxidable, sino que también resistieron 3000 horas de pruebas de resistencia a temperaturas de gases de escape de 230 °C, con un rendimiento de envejecimiento térmico un 50 % mejor que el nailon estándar.

El potencial del material se aprovecha al máximo gracias al meticuloso control del proceso de moldeo por inyección. LS adopta tecnología de enfriamiento por gradiente multietapa y mantenimiento a alta presión para formar un esqueleto de cristalización direccional en la pieza. La capa superficial se vitrifica rápidamente para obtener una carcasa dura resistente al desgaste, y el núcleo cristaliza lentamente para conservar la resistencia al impacto. Esto soluciona el problema de la deformación y la fragilidad del nailon a altas temperaturas. Un ejemplo claro es un colector de admisión de plástico de una sola pieza desarrollado para un automóvil específico: este componente debe funcionar de forma constante bajo temperaturas altas y constantes de 200 °C y picos momentáneos de 250 °C. LS optimizó la dirección de la fibra de vidrio mediante análisis de flujo del molde, desarrollando una estructura cristalina densa en la zona de sellado. El resultado es un ahorro de peso del 50 % en comparación con las piezas de aluminio y resiste la corrosión del ácido sulfúrico en el biodiésel sin necesidad de un recubrimiento anticorrosivo adicional.

El avance de LS no reside solo en la sustitución de materiales, sino también en el uso del arte de la orquestación de cadenas moleculares (cristalización direccional mediante moldeo por inyección ) y la pericia en la transformación de defectos (como el uso de la contracción para introducir pretensado). Esto ha transformado al nailon de "utilizable" a "altamente fiable", redefiniendo los límites de rendimiento y los modelos de costes de los componentes de alta temperatura.

¿Cuáles son los pasos clave en el proceso central del moldeo por inyección personalizado?

1.Diseño y modelado

Se debe diseñar un modelo 3D del molde según los requisitos del producto antes de iniciar la producción. En este paso, se debe utilizar software CAD (Diseño Asistido por Computadora), como SolidWorks o UG, para ejecutar el diseño estructural del molde. El diseño del molde debe considerar la forma, el tamaño y las tolerancias de la pieza de plástico , así como las especificaciones de la máquina de moldeo por inyección y los requisitos del proceso. Tras completar el diseño, se realiza el análisis de la resistencia, la rigidez y el canal caliente del molde para garantizar su racionalidad.

2. Selección y preparación del material

Mecanizado

El mecanizado es una operación básica en la producción de moldes. Esta operación incluye diversos procesos como el fresado, el torneado, el rectificado y la electroerosión (EDM). Tanto el fresado como el torneado se utilizan principalmente para el mecanizado en desbaste del molde, mientras que el rectificado se utiliza para mejorar el acabado superficial y la precisión del molde. La electroerosión es un proceso de mecanizado especializado que se utiliza principalmente para formas complejas y moldes difíciles de mecanizar mediante métodos tradicionales.

3. Tratamiento de superficies y tratamiento térmico

El tratamiento térmico es un proceso importante en la fabricación de moldes , que aumenta la dureza y la resistencia al desgaste del molde. El temple y el revenido son los tratamientos térmicos habituales. El tratamiento superficial se utiliza principalmente para mejorar la resistencia al desgaste, la resistencia a la corrosión y el embellecimiento del molde. El pulido, el arenado y la galvanoplastia son los tratamientos superficiales más comunes .

4. Puesta en servicio y montaje

Tras el mecanizado de las piezas del molde , es necesario el ensamblaje. Durante el ensamblaje, es fundamental garantizar la precisión y el ajuste de cada pieza para garantizar el rendimiento general del molde. Tras el ensamblaje, se requieren la puesta en marcha y las pruebas del molde para garantizar su rendimiento y la calidad del producto, y cualquier problema que surja debe subsanarse de inmediato.

¿Cuáles son las influencias directas en el costo de las piezas moldeadas por inyección de nailon?

1. Material: No solo el precio de la materia prima, sino también la "tasa de desperdicio" es vital.

Imagínese aplastar una porción de mantequilla en un molde : la cantidad de material utilizado y la cantidad de recortes tienen una influencia directa en el precio.

En el moldeo por inyección de nailon:

- Desperdicio de canal: Con los moldes tradicionales, el 30 % de la materia prima se endurece en la mazarota y se desperdicia (como la crema que queda en una manga pastelera). La tecnología más reciente de canales calientes puede reducir este desperdicio a menos del 2 %.

- Inteligencia de Diseño: Los componentes multifuncionales integrados (p. ej., un soporte automotriz con disipador de calor y clips integrados) requieren un 25 % menos de material que las piezas producidas individualmente. Similar a doblar una forma 3D a partir de una hoja de papel, genera menos desperdicio que cortar y pegar.

- Riesgo de reciclaje: Los productos médicos prohíben el uso de material reciclado. Sin embargo, añadir un 15 % de material reciclado a las piezas industriales reduce el precio en un 8 %, al controlar la pérdida de rendimiento (al igual que la harina vieja mezclada con bollos al vapor puede reducir su textura).

2. Requisitos de precisión: el costo de cada decimal

Los requisitos de tolerancia son como el poder de aumento de una lupa: cuanto mayor sea la precisión, mayor será exponencialmente el costo.

3. Moldes

El costo de las piezas moldeadas por inyección de nailon está influenciado por la inversión inicial.

4. Complejidad funcional: costos visibles y ocultos

Integración estructural: Una única carcasa de nailon integrada con hebillas a presión y patrones de disipación de calor reduce el coste de mano de obra en un 80 % en comparación con la fabricación y el ensamblaje por separado (es menos costoso comprar muebles ya ensamblados que construirlos a partir de piezas).

Tratamiento de superficies: El grabado del molde (un coste único) es un 35 % más barato que la pintura en aerosol posterior, sin riesgo de multas ambientales.

Requisitos especiales: Los aditivos funcionales como los agentes antiestáticos y retardantes de llama pueden aumentar los costos de la materia prima entre un 20% y un 50%, lo mismo que la diferencia de precio entre un teléfono inteligente de gama baja y uno de gama alta.

¿Cómo elegir un proveedor de servicios de moldeo por inyección confiable?

Mire más allá de la superficie técnica para identificar las verdaderas capacidades.

El secreto para seleccionar un proveedor de moldeo por inyección es contar con un experto en materiales, no con un fabricante de piezas. La verdadera capacidad técnica reside en la capacidad de experimentar en condiciones operativas extremas: solicite a sus proveedores que lo lleven a cámaras de simulación ambiental de -40 °C a 220 °C y observe usted mismo cómo responden las piezas a los ciclos de choque térmico.

La esencia de un sistema de calidad radica en los datos.

La garantía de calidad de un proveedor confiable debe basarse en evidencia trazable. Solicite que proporcionen un "gemelo digital" del proceso de fabricación: desde perfiles de presión en tiempo real a medida que la masa fundida fluye hacia la cavidad del molde (como las formas de onda en un monitor cardíaco) hasta nubes de puntos láser 3D de las dimensiones críticas de cada componente (comparando gráficamente las zonas de tolerancia).

Relaciones simbióticas: el coraje de compartir riesgos y la sabiduría de la colaboración abierta.

El potencial de los proveedores líderes reside en traducir las necesidades del cliente en suposiciones técnicas. Observe sus preguntas iniciales: si solicitan con entusiasmo "volumen anual y plazo de entrega", esto también es una señal de la mentalidad tradicional de los fabricantes de equipos originales (OEM). Para verificar el compromiso de un proveedor con la colaboración simbiótica, se pueden verificar los siguientes tres puntos: si existe monitorización de las líneas de producción en tiempo real (los clientes pueden verificar los parámetros de las máquinas de moldeo por inyección en tiempo real mediante VPN), si se pueden proporcionar recetas alternativas en caso de fluctuación de la materia prima (por ejemplo, LS utilizó nailon de origen biológico para protegerse del aumento del precio del petróleo) y si el contrato especifica claramente las condiciones de compensación por fallos durante el primer año (un proveedor de guías de ascensores rechazó esta solicitud y posteriormente se vio expuesto a reclamaciones astronómicas por incumplimiento de los requisitos de fatiga por vibración). Cuando un proveedor está dispuesto a transferir su conocimiento tecnológico, crea un destino común que puede capear las tormentas del sector.

Poder evolutivo: la dimensión oculta que decide el éxito futuro

La vida útil de la tecnología en la industria del moldeo por inyección es inferior a dos años. Evaluar el potencial evolutivo de un proveedor implica analizar la naturaleza de su inversión en I+D.

¿Cómo reduce LS los costos totales de los clientes a través del desarrollo tecnológico?

Revolución material: Reconstruyendo el ADN de los costes a partir del diseño molecular

El equipo técnico de LS es plenamente consciente de que la esencia del nailon reside en la compleja interacción de cadenas moleculares. Mientras que los clientes se enfrentan a la alta densidad de las piezas metálicas y al desperdicio de mecanizado, LS utiliza una formulación de nailon de origen biológico (monómeros derivados del aceite de ricino) para reducir la huella de carbono de la materia prima en un 56 %, a la vez que reduce la densidad a 1,04 g/cm³. Esto significa que un vehículo de nueva energía equipado con 20 piezas de LS puede reducir el peso en 14 kg y aumentar la autonomía en un 5 %.

Despertar de procesos: Control a nivel cuántico para maximizar la eficiencia energética

El consumo de energía de las máquinas de moldeo por inyección solía ser un costo fijo, pero el sistema de calentamiento dinámico por inducción electromagnética de LS ha hecho que la gente lo reconsidere.

El diseño integrado utiliza inteligencia geométrica para reducir la carga en la cadena de suministro. Los ingenieros de LS consideran cada componente como un microcosmos del coste del sistema. El soporte del motor desarrollado para un cliente del sector automotriz es un ejemplo paradigmático.

Alquimia de vida: Transformando el tiempo en ganancias para el cliente

A primera vista, el precio unitario de los engranajes de nailon es un 65 % inferior al de los de metal, pero la tecnología de cirugía molecular por plasma de LS añade valor al factor tiempo. Los engranajes de nailon estándar se deterioran después de 30 000 horas de uso.

LS trata engranajes: Rayos de partículas de alta energía tallan una red de diamante a escala micronano en la superficie, a la vez que injertan cadenas moleculares de fluorosilicona, logrando una vida útil de más de 120.000 horas. Esto permite al cliente extender los intervalos de mantenimiento de tres meses a tres años, evitando pérdidas por paradas de producción.

¿Cuáles son las tendencias futuras en la tecnología de moldeo por inyección de nailon?

Medicina de precisión a nivel molecular ( diseño de curvas de peso molecular basadas en la distribución de tensiones de los componentes), Revolución del Despertar Ecológico (fabricación de nailon libre de carbono con monómeros de origen biológico) y fabricación de gemelos digitales (máquinas de moldeo por inyección virtuales que predicen los defectos con tres meses de antelación en la producción en masa). LS ha desarrollado una plataforma de diseño molecular de polímeros basada en IA. En el futuro, los clientes simplemente introducirán los parámetros operativos y el sistema generará automáticamente la combinación óptima de material, proceso y molde , transformando la industria del nailon de una era basada en la experiencia a una era basada en algoritmos.

Preguntas frecuentes

1. ¿Cuáles son las ventajas de costo de las piezas de nailon sobre las piezas de metal?

La ventaja en términos de costo del nailon sobre las piezas metálicas reside en que su densidad es solo 1/7 de la del metal, con un menor consumo de material. El moldeo por inyección es de 5 a 8 veces más eficiente que el mecanizado y no requiere protección secundaria contra la corrosión, lo que resulta en una reducción del costo total de entre el 30 % y el 50 %.

2. ¿Cuál es la cantidad mínima de pedido para piezas moldeadas por inyección de nailon personalizadas?

LS permite una producción flexible, utilizando tecnología de moldes modulares para pedidos de lotes en miniatura (mínimo 500 piezas), reduciendo el tiempo de producción de prueba y el costo de comercialización.

3. ¿Cómo garantizamos la estabilidad dimensional de las piezas moldeadas por inyección de nailon?

Secamos previamente el material (≤0,1 % de contenido de humedad), controlamos estrictamente la temperatura del molde a ±1 °C y utilizamos la inspección a escala real CMM para garantizar tolerancias según los estándares ISO 2768-m.

4. ¿Cuáles son los usos del nailon reforzado con fibra de vidrio?

Es adecuado para componentes sometidos a altas cargas y temperaturas (como los periféricos del motor). Ofrece una resistencia a la tracción dos veces mayor y una temperatura de deflexión térmica de hasta 220 °C.

Resumen

La evolución del moldeo por inyección de nailon es, en esencia, una historia épica y conmovedora de potencial material e ingenio humano. Las prácticas innovadoras de LS revelan que cuando las cadenas moleculares vibran en un campo electromagnético , cuando los moldes se convierten en escultores del arte de la cristalización y cuando los monómeros de origen biológico renacen en la máquina de moldeo por inyección, el nailon se transforma de un polímero básico en el deconstructor definitivo de los costos del sistema. Esto no es solo un juego de números, reduciendo los precios de los componentes en un 34 %. Es una victoria global: reduce drásticamente el consumo de energía gracias al efecto dominó del aligeramiento, elimina las pérdidas por tiempo de inactividad gracias a la alquimia de la vida útil y mitiga los riesgos regulatorios con el escudo de la tecnología verde.

Para las empresas que optan por la tecnología LS, una reducción del 17,2 % en los costes totales de la cadena de suministro en tres años es ahora la norma. Mientras que la fabricación tradicional se enfrenta a las limitaciones de costes, LS está redefiniendo el sector con la ciencia de los materiales : la clave de la reducción de costes reside en garantizar que cada gramo de nailon tenga una densidad de valor superior a la del acero.

Ante estos desafíos más exigentes, el moldeo por inyección de plástico de LS es su herramienta definitiva e indispensable. Representa precisión de nivel industrial, repetibilidad inigualable y productividad eficiente, lo que permite que sus ideas de diseño se materialicen de forma perfecta, consistente y eficiente. Elegir LS significa inyectar precisión de nivel industrial a su extraordinaria artesanía.

Sube tus dibujos de diseño ahora y obtén una cotización instantánea de moldeo por inyección (precio de moldeo por inyección), ¡deja que LS sea tu fuerte respaldo en la búsqueda de la máxima precisión de impresión!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red LS. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos de estas secciones. Para más información, contáctenos .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica, impresión 3D, moldeo por inyección, estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija la tecnología LS. Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com