El fresado CNC para la fabricación a medida es el más versátil de los mencionados anteriormente; sin embargo, el posible problema que puede surgir durante la producción es el presupuesto y las limitaciones de tiempo, que podrían excederse debido a que podrían no estar listos para la producción. Quizás tengan diseños complejos.

Esto se debe a la divergencia entre diseño y producción. En la producción a medida y el mecanizado CNC , es posible que el profesional del diseño desconozca el proceso requerido. No podrá comprender los matices de la producción a medida, como la accesibilidad de las herramientas, las dificultades de configuración o las operaciones secundarias. Por lo tanto, el proceso de revisión típico carecerá de la información necesaria durante la optimización.

Fresado CNC para fabricación a medida: Guía de referencia completa

| Categoría | Consideración clave | Impacto en el diseño/proceso | Factor de costo y tiempo |

Diseño de piezas | Complejidad de la geometría | Los bolsillos profundos, las paredes delgadas y las esquinas internas afiladas aumentan la dificultad. | Alto ( más configuraciones, herramientas especiales ) |

Tolerancias | Tolerancias de fresado CNC más precisas significan velocidades de mecanizado más bajas con más inspecciones. | Alto-el costo aumenta exponencialmente | |

Estandarización de características | Al utilizar tamaños de orificios estándar, los radios de las herramientas reducen la necesidad de construir herramientas especiales. | Reduce (reduce herramientas/configuración) | |

Material | Maquinabilidad | Aluminio-fácil, acero inoxidable-duro ; el aluminio tiene propiedades altamente mecanizables en comparación con el acero inoxidable. | Afecta directamente el tiempo de ciclo y el coste de la herramienta. |

Formulario de stock | Los espacios en blanco cerca de la forma neta reducen los desechos; economía con espacios en blanco estándar. | Costo del material y tiempo de desbaste | |

Planificación de procesos | Estrategia de configuración | Los diseños de configuración única minimizan los errores, mientras que los diseños complejos necesitan varios. | Alto (tiempo de fijación y alineación) |

Optimización de la trayectoria de la herramienta | La trayectoria de herramienta optimizada reduce el tiempo de corte por aire. | Importante ( ahorra tiempo de máquina ) | |

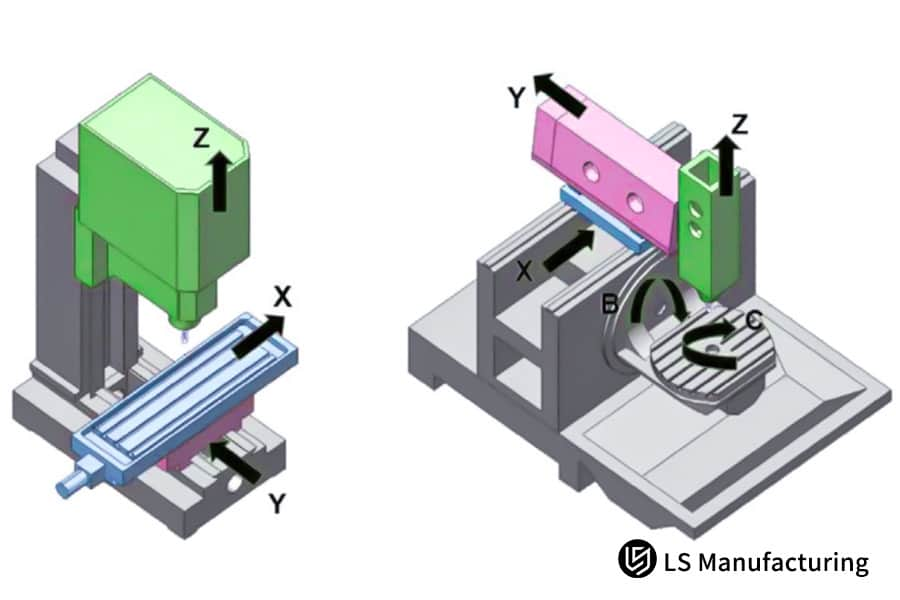

Proveedor | Capacidad técnica | Adaptación de las necesidades de piezas (por ejemplo, 5 ejes ) al equipamiento y la experiencia del taller. | Crítico para la viabilidad y la calidad |

Comentarios de DFM | Aportes tempranos a modificaciones de diseño para una producción más fácil y económica. | Reduce costos y evita retrabajos |

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Si bien es cierto que existen numerosos escritos sobre fresado CNC , muy pocos están escritos por quienes se dedican activamente a este oficio. Este manual no debe su origen a un entorno impecable, sino al mundo mismo, al taller mismo, donde la precisión es la palabra clave innegociable. Este tipo de comprensión se ha desarrollado en los campos de batalla de la lucha contra las aleaciones resistentes, las geometrías resistentes y la propia filosofía de la perfección.

La clave del éxito de nuestra empresa reside en la correcta implementación de nuestros procesos. Durante la última década, hemos podido entregar más de 50.000 piezas mecanizadas CNC personalizadas. Y lo que es más importante, cada una de estas piezas, ya sea un componente de un equipo médico utilizado para salvar vidas o un sujetador aeroespacial sometido a un esfuerzo considerable, nos ha proporcionado una experiencia práctica de aprendizaje. Hemos seguido escrupulosamente las directrices de ASTM International .

El conocimiento actual es el que aplicamos en nuestras operaciones diarias de fabricación. Sabemos qué es necesario saber, los avances y velocidades adecuados para trabajar con acero inoxidable 316L, así como los procedimientos necesarios para garantizar un acabado perfecto, según lo exige la Asociación Nacional para el Acabado de Superficies (NASF) .

Figura 1: Diseño de piezas para fresado CNC multieje explicado por LSManufacturing

¿Qué factores de diseño tienen el mayor impacto en los costos de fresado CNC?

Conocer los factores de coste del fresado CNC es la clave para implementar con éxito importantes recortes de precios. Aunque el precio final es una cifra única, es la suma de diversas variables que interactúan. Un análisis adecuado del coste del mecanizado es clave para comprender dónde se pueden lograr los mayores recortes, no desde la línea de producción, sino desde las primeras etapas del diseño, mucho antes de que la primera fresa toque el metal. Los principales factores que impulsan los costes en el control de costes de fabricación son:

- Tiempo de ciclo (Utilización de la máquina): Este suele ser el componente de mayor costo. Cada minuto que una pieza pasa en la máquina genera costos. Los factores que aumentan el tiempo de ciclo incluyen contornos 3D complejos, una eliminación excesiva de material y tolerancias innecesariamente ajustadas que requieren pasadas de mecanizado más lentas y precisas.

- Geometría y complejidad de las piezas: En cualquier caso, la complejidad es un ámbito donde el coste también influye. Se necesitarían máquinas complejas con mayor tiempo de procesamiento al trabajar con geometrías que incluyan cavidades profundas con radios de esquina agudos, paredes susceptibles de vibrar y geometrías dentro de dichas cavidades que requieran una extensión profunda.

- Selección de materiales y desperdicio: Como se mencionó anteriormente, además del costo de la selección de materiales, el otro costo afectado por el material seleccionado es el costo del mecanizado. Por ejemplo, el uso de materiales robustos como el titanio implica un corte intensivo, lo que a su vez aumenta la duración del ciclo de corte. Además, en lugar de que el material se corte al 80% a partir de material sólido, se utilizaría de forma ineficaz en el diseño de un artículo que se cortará al 80% a partir de material casi en su forma final.

- Tolerancias y acabados superficiales: Las tolerancias que superan el valor funcional requerido suponen casi la mitad del coste. Esto se debe a que, en lugar de una tolerancia de ±0,1 mm , esta deberá ser de ±0,025 mm , lo que multiplicará por diez el coste. Esto se debe a que, si la superficie que no requiere pulido debe pulirse o rectificarse, el proceso llevará mucho tiempo.

En resumen, un control eficaz de los costos de fabricación comienza con un diseño inteligente. Al centrarse en el diseño para la fabricación, se influye directamente en los factores clave de costo del fresado CNC . Un análisis de costos de mecanizado bien ejecutado, que considera el tiempo de ciclo, la complejidad y las especificaciones desde el principio, es la herramienta más eficaz para diseñar piezas de fresado CNC de alta calidad y rentables.

¿Cómo lograr el mejor equilibrio entre costo y rendimiento a través de la selección de materiales?

Para lograr un equilibrio óptimo entre costo y rendimiento en los procesos de mecanizado CNC , es fundamental comenzar con una selección inteligente de materiales . No siempre se puede elegir el material con las mejores propiedades; es fundamental elegir el que mejor se adapte al requisito funcional para minimizar el costo del proyecto.

| Tipo de material | Consideración de costos | Nota sobre maquinabilidad y rendimiento |

| Aluminio (por ejemplo, 6061) | Menores costos de material y mecanizado. Excelente para soluciones de materiales económicas . | Alta maquinabilidad y buena relación peso-resistencia . Ampliamente utilizado para prototipos y carcasas. |

| Plásticos (por ejemplo, Delrin, PEEK) | El costo del material varía; a menudo el costo de mecanizado es menor. | Fácil de mecanizar; las propiedades funcionales (por ejemplo, resistencia química, baja fricción) impulsan la selección. |

| Aceros dulces y para herramientas | Coste de material moderado; coste de mecanizado mayor que el del aluminio. | Buena resistencia ; se utiliza para moldes, accesorios y piezas industriales. Equilibrio entre durabilidad y precio. |

| Aceros inoxidables (por ejemplo, 304, 316) | Alto costo debido a la naturaleza del material y altos costos de mecanizado. | La resistencia a la corrosión es clave . Al ser más abrasivo, se produce un desgaste más rápido de la herramienta y tiempos de ciclo más largos. |

| Titanio e Inconel | Alto costo de material y mecanizado. | Se utiliza para máxima resistencia y peso, o para temperaturas extremas. Difícil de mecanizar, requiere procesos especializados. |

En conclusión, el diseño más eficaz de piezas de fresado CNC considera la viabilidad de fabricación desde el principio. Al colaborar con su socio de fabricación durante la fase de diseño, puede evaluar alternativas, como el uso de acero preendurecido en lugar de tratar térmicamente un grado más blando, para identificar las soluciones de material más económicas que ofrezcan el rendimiento necesario y logren el equilibrio ideal entre coste y rendimiento .

Figura 2: Principios de diseño clave para componentes fresados CNC personalizados y económicos de LS Manufacturing

¿Qué tipo de diseño estructural puede reducir eficazmente el tiempo de procesamiento?

Los diseños estructurales optimizados a nivel estratégico representan, de hecho, una de las maneras más eficientes de lograr el objetivo de reducir el tiempo de mecanizado y el coste de producción. En estas circunstancias, la función de los ingenieros en el diseño de componentes, considerando su viabilidad de fabricación, busca reducir la complejidad para, en última instancia, obtener soluciones de mecanizado eficientes .

| Estrategia de diseño | Ejemplo de implementación | Impacto en el mecanizado |

| Geometría fácil | Eliminar todas las superficies curvas convirtiéndolas en superficies planas siempre que sea posible. | Rutas de herramientas y código de múltiples ejes simplificados. |

| Estandarizar funciones | Utilice valores genéricos para diámetros de orificios, radios de esquinas y tamaños de rosca | Reduce los cambios en las herramientas y las posibles fuentes de error. |

| Prevenir la creación de caries profundas y estrechas. | Ajuste los tamaños de los bolsillos para que sean proporcionales con respecto al tamaño y las capacidades de las herramientas . | Elimina la necesidad de utilizar herramientas de alcance y la lentitud asociada. |

| Diseños de accesorios inestables | Utilice superficies paralelas y protuberancias. | Fácil de montar, fácil de montar y luego cortar a alta velocidad y sin vibraciones durante el corte. |

| Eliminar paredes delgadas y regiones altas | Reforzar secciones delgadas o diseñar como conjuntos separados. | Evita vibraciones , reduce la necesidad de pasadas de acabado ligeras y mejora la precisión. |

La base de un diseño estructural optimizado, con énfasis en la simplicidad y la estandarización, es la base de las soluciones de mecanizado eficientes . Se podría argumentar que este enfoque proactivo contribuiría a garantizar que cada aspecto de su proyecto de fresado CNC personalizado no solo cumpliera un objetivo específico, sino que también tuviera un valor inherente en cuanto a rapidez y rentabilidad.

¿Cómo afecta el diseño de tolerancia a los costos y la calidad del mecanizado?

El uso de la optimización del diseño de tolerancias es fundamental para controlar la calidad y los costos en la fabricación. Si bien el fresado de precisión en la fabricación es fundamental, cada paso posterior conlleva un factor de costo muy elevado. Para lograr un equilibrio entre precisión y costo, es necesario determinar dónde la precisión se especifica funcionalmente, dónde se especifica convencionalmente y dónde se requiere funcionalmente. El impacto de una estrategia razonable de ajuste de tolerancias puede ser significativo tanto en términos de calidad como de costo:

Costo exponencial de niveles de tolerancia más altos

El costo no será el mismo si el nivel de tolerancia es de ±0,025 mm o de ±0,1 mm . El costo se dispararía si los niveles de tolerancia fueran bajos, ya que las máquinas funcionarían a velocidades más bajas con el uso de equipos especializados e incluso mediciones de CMM .

Proceso de mecanizado y tiempo de ciclo

En este escenario, los maquinistas podrían encontrarse en una situación en la que, de acuerdo con el límite de tolerancia, se ven obligados a confiar en condiciones de mecanizado seguras para cumplir con este requisito específico sin ninguna variación. Los efectos en este caso, considerando el tiempo cíclico del producto mecanizado resultante, son significativos y resultan en un costo adicional, como se indica a continuación. Resulta bastante paradójico observar que, además de contribuir a este requisito de costo, el porcentaje de probabilidad de desperdicio aumenta debido a las variaciones en el estricto límite de aceptabilidad.

Función sobre forma

Un ajuste de tolerancia razonable también debe considerar la función que desempeña la pieza al considerar las tolerancias. Las áreas de contacto crítico requieren tolerancias estrictas, mientras que las áreas que requieren dimensiones desde un punto de vista estético y no funcional pueden utilizar tolerancias estándar, lo que, en efecto , reduciría los costos de fresado CNC .

En conclusión, un enfoque inteligente para optimizar el diseño de tolerancias no consiste en minimizar la precisión, sino en aplicarla estratégicamente. Al realizar un análisis funcional para definir un ajuste de tolerancia razonable para cada característica, los fabricantes pueden lograr el equilibrio necesario entre precisión y coste , garantizando el rendimiento de las piezas a la vez que trabajan activamente para reducir los costes de fresado CNC y optimizar la producción.

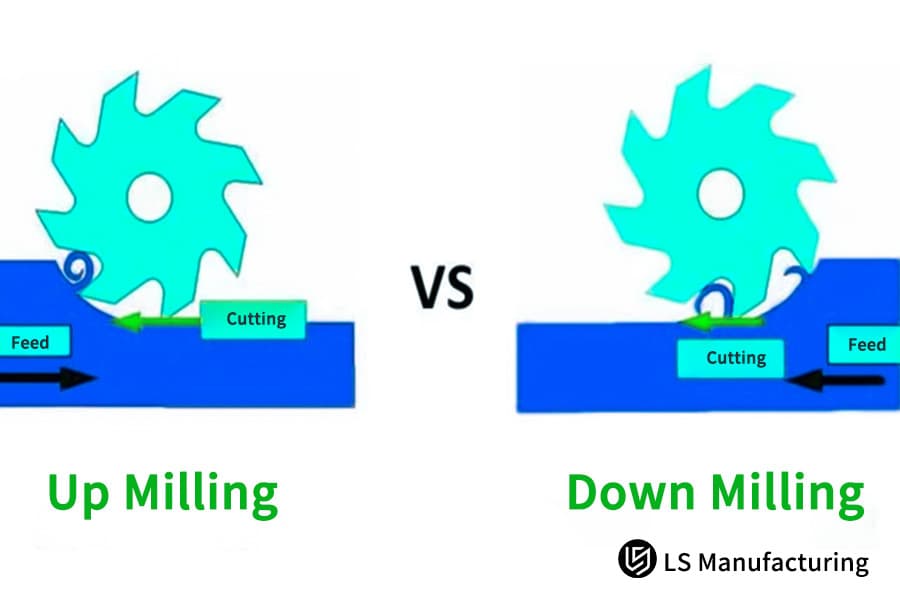

Figura 3: Comparación del fresado convencional y el fresado ascendente en los métodos de producción CNC de LS Manufacturing

¿Cómo reducir los costos de fabricación mediante un diseño estandarizado?

Implementar la estandarización del diseño es una estrategia eficaz de reducción de costos , aunque a menudo se pasa por alto. En el contexto del fresado CNC para la fabricación a medida , la estandarización no limita la creatividad, sino que optimiza la producción al eliminar la variedad innecesaria. El principio fundamental es maximizar la reutilización de elementos de fabricación probados y eficientes. Las ventajas de la estandarización, tanto en términos de costo como de confiabilidad, son significativas:

Menor tiempo de configuración y costo de herramientas

Se lograría una estandarización amplia en un número mucho menor de patrones de herramientas, según el tamaño de los agujeros, los radios de las esquinas y los tipos de roscas en el taller, que se incluirían en las categorías definidas anteriormente. Esto reduciría considerablemente el tiempo de preparación de las herramientas, ya que es uno de los factores más importantes que dificultan el progreso de un trabajo. También sería posible comprar herramientas de calidad al por mayor.

Mayor confiabilidad del proceso y calidad

El uso de parámetros estándar permitiría a los operarios contar con velocidades, avances y rendimiento del proceso estándar. El conocimiento generado en el caso permitiría que el proceso se acercara a la eliminación de errores relacionados con la programación. De esta forma, se determinaría la fiabilidad de los productos de calidad producidos.

Simplificación del inventario y las adquisiciones

Esta estandarización a su vez continúa hasta la etapa de inventario de materias primas, es decir, la simplificación de las materias primas en términos de tamaños de barras y placas hasta la adquisición simplificada de piezas de hardware estandarizadas en términos de piezas de hardware como tornillos, pasadores, etc.

Minimizar el tiempo de comercialización de nuevos diseños

Los componentes convencionales de los conjuntos de piezas de la biblioteca facilitan el diseño del diseñador. Esto se logra mediante el diseño del componente utilizando bloques de construcción probados. Este procedimiento de diseño reduce el tiempo empleado en esta etapa de producción de prototipos, gracias a un diseño adecuado de las piezas basado en el conocimiento de su procesamiento.

La estandarización del diseño es una estrategia de reducción de costos que puede combinarse con la fabricación mediante fresado CNC para garantizar la eficiencia. El concepto consiste en que, en lugar de promover la diversidad, se pueden lograr las ventajas de la estandarización , como la fabricación rápida, el ahorro de costos, la precisión y, en definitiva, una empresa de fabricación ágil.

¿Cómo afecta la elección del tratamiento de superficie al coste total?

Tomar decisiones sobre la selección del acabado superficial es fundamental para lograr un diseño de fresado CNC rentable . Estas decisiones son importantes, ya que tienen un impacto directo en la resistencia, la funcionalidad estética y la capacidad funcional de una pieza determinada. Sin embargo, conllevan altos costos. Una estrategia de optimización de costos rentable implica asegurar que el nivel de rendimiento necesario en una pieza se ajuste a su entorno, en lugar de seleccionar el diseño más resistente a menos que su funcionalidad sea necesaria. Estas decisiones se toman mediante una comparación clara de los procesos de tratamiento en diversos factores:

Costo de procesamiento vs. Nivel de rendimiento

Aunque los procesos especializados, como el granallado y el anodizado general, son relativamente menos costosos, resultan bastante eficaces, teniendo en cuenta que cumplen su función de proporcionar capas protectoras y acabados pulidos para productos de bajo rendimiento. Los métodos de procesamiento de nivel medio tienen un coste medio y son más duraderos y resistentes. Los métodos de procesamiento muy especializados, como la galvanoplastia de níquel químico y el recubrimiento de PTFE , son muy costosos.

Geometría de la pieza y requisitos de premecanizado

En los procesos de galvanoplastia, pueden requerirse radios de esquina específicos para evitar la formación de charcos de galvanoplastia y garantizar un espesor uniforme del recubrimiento superficial. Los requisitos de procesamiento pueden incluir la fabricación de la máscara y los valores de la microestructura superficial, ambos medidos mediante la rugosidad superficial Ra .

Consecuencias del tiempo de entrega y el tamaño de los lotes

Ciertas operaciones de producción requieren plazos de entrega largos, y también es factible externalizar la fabricación de algunos componentes a contratistas externos, lo que aumentaría el plazo de entrega en unos días. El alto coste de la pintura puede estandarizarse, lo que abarata comparativamente el anodizado.

Los requisitos funcionales impulsan la selección

La elección del material requiere orientación según las especificaciones funcionales. ¿Se requiere conductividad eléctrica? En esta circunstancia específica, no se podría realizar el anodizado. ¿No se ven afectados por materiales químicos específicos? ¿Se necesita un material con menor fricción superficial? Estas preguntas deben preceder a la sobreespecificación, identificando así el diseño de fresado CNC más adecuado o rentable .

No sería incorrecto afirmar que las técnicas de selección de acabados superficiales, junto con una estrategia eficaz, son parte integral de la optimización de costos . El análisis de necesidades relacionado con las técnicas de acabado superficial permite ignorar gastos innecesarios, lo que ayuda a garantizar que el resultado maximice su valor.

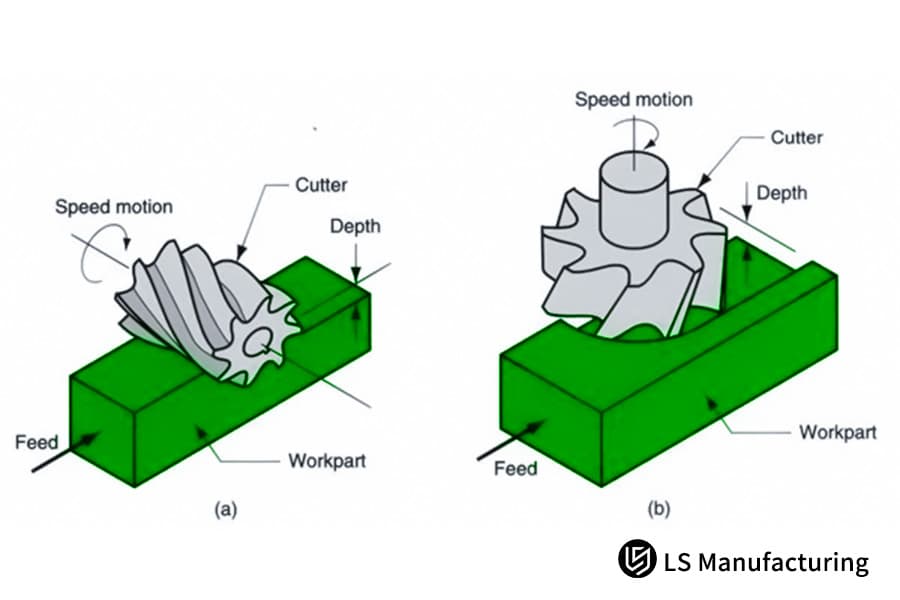

Figura 4: Comprensión de los procesos de fresado CNC para la producción económica de piezas por LS Manufacturing

¿Cómo realizar un análisis de capacidad de fabricación durante la fase de diseño?

Un análisis exhaustivo de la capacidad de fabricación es la medida preventiva más eficaz para garantizar un proceso de producción exitoso y eficiente. Un examen exhaustivo de la implementación del diseño, mucho antes de su implementación, es fundamental para eliminar problemas antes de que se produzcan costosos cambios de diseño o retrasos en la línea de producción y, por lo tanto, es fundamental para reducir los costos de fresado CNC . Una inspección DFM sistemática suele centrarse en varias áreas críticas de la evaluación de riesgos del diseño :

- Accesibilidad de herramientas y viabilidad de características: Esto implica verificar que todas las esquinas internas, cavidades y socavones sean accesibles con herramientas de corte estándar. Características como ranuras profundas y estrechas o agujeros con una alta relación longitud-diámetro pueden requerir herramientas especiales o ángulos de mecanizado imposibles, lo que aumenta drásticamente el costo y la complejidad.

- Diseño para una fijación estable: El análisis evalúa si la geometría de la pieza permite una sujeción segura y repetible durante el mecanizado. Los diseños sin caras paralelas ni puntos de montaje adecuados pueden requerir fijaciones personalizadas costosas, aumentar el tiempo de configuración o provocar que la pieza se mueva y genere desechos.

- Adecuación del material y la geometría: Esta comprobación evalúa la compatibilidad del material y el diseño elegidos. Identifica posibles problemas, como paredes demasiado delgadas que podrían vibrar o deformarse, secciones innecesariamente gruesas que desperdician material y tiempo de mecanizado, o esquinas internas afiladas que generan concentradores de tensión y requieren herramientas más pequeñas y menos robustas.

- Racionalización de tolerancias y acabados superficiales: Una parte esencial del análisis de fabricabilidad es investigar todas las tolerancias y acabados superficiales especificados. Esto debe hacerse para cuestionar las dimensiones especificadas, pero que son funcionalmente específicas y demasiado ajustadas, ya que representan elementos de costo importantes. También debe coordinar los acabados superficiales especificados con los requisitos, en lugar de terminar la pieza a costos exorbitantes con la única intención de obtener un acabado superficial estético.

En resumen, la inspección DFM en su proceso de diseño puede considerarse un enfoque muy proactivo y altamente positivo. Su evaluación de riesgos de diseño puede convertir cualquier obstáculo del proceso de fabricación en una oportunidad optimizada, y el producto final es innovador, altamente funcional, económico de fabricar y producir con costos de fresado CNC muy reducidos .

LS Manufacturing, industria de piezas automotrices: Optimización del diseño ligero de soportes de motor

En el caso de éxito de LS Manufacturing , la ingeniería integrada es un ejemplo de un método que permite abordar los principales desafíos de la industria automotriz. Entre estos desafíos, destaca el problema que surgió con un proveedor de primer nivel de piezas para automóviles, quien solicitó una transformación radical en la optimización de piezas automotrices : una pieza de motor.

Desafío del cliente

El proceso de fabricación tradicional del soporte de montaje del motor actual y el que se utilizaba en el vehículo del cliente implicaba el mecanizado de acero. En este caso, el enfoque era demasiado complejo, ya que el producto final sería más pesado; esto representaba una debilidad del motor en relación con la eficiencia del vehículo. Además, era un desperdicio, ya que el acero es bastante caro.

Solución de fabricación LS

Comenzamos un análisis completo del diseño ligero y los procesos de fabricación. Sustituimos el material por una aleación de aluminio de mayor resistencia, con la que comenzamos. Posteriormente, mediante una herramienta especializada llamada optimización topológica, lo redistribuimos a una forma más optimizada y eficiente, donde se sustraería material de las regiones no críticas. Finalmente, mediante el mecanizado CNC más rápido de esta forma compleja.

Resultados y valor

En vista de esto, los resultados obtenidos en este proyecto han sido excelentes. Esto se debe a que el componente final pesó un 25% menos, lo que afectó positivamente el consumo de combustible. Más importante aún, al incorporar la reducción de material, el diseño de piezas y técnicas de mecanizado rentables en este proyecto, se logró una reducción del 30% en el costo de fabricación.

Esto demuestra que se puede crear valor con un enfoque a nivel de sistema , de modo que la combinación de conceptos de aligeramiento, procesos y comprensión de los materiales resulte en un rendimiento, un coste y una sostenibilidad de los componentes excepcionales. Por lo tanto, el caso de éxito de LS Manufacturing le proporciona una ventaja competitiva.

¿Necesita un análisis DFM detallado y un presupuesto para sus componentes? ¡Haga clic aquí y comparta sus necesidades!

¿Cómo colaborar con los fabricantes para lograr la mejor relación coste-eficacia?

La verdadera optimización de la rentabilidad comienza con la colaboración estratégica con el fabricante . Al asociarse con su proveedor de mecanizado durante la fase inicial de diseño, puede aprovechar su experiencia práctica en fabricación antes de finalizar los modelos. Esta interacción proactiva genera un valor significativo y es uno de los consejos de diseño de fresado CNC más efectivos. El valor de la participación temprana de su socio de fabricación se obtiene a través de varios canales clave:

- Retroalimentación proactiva de DFM (Diseño para Fabricabilidad): Los ingenieros con experiencia directa en mecanizado pueden identificar de inmediato características difíciles, lentas o costosas de producir. Pueden sugerir cambios geométricos menores y no críticos , como ajustar el espesor de la pared o el radio de las esquinas , que simplifican drásticamente el mecanizado sin afectar la funcionalidad.

- Abastecimiento de materiales y procesos alternativos: Un socio colaborador puede sugerir calidades de materiales más accesibles o rentables que cumplan con sus especificaciones. También puede asesorarle sobre si una pieza sería más económica como una sola pieza fresada por CNC o como un conjunto de componentes más sencillos , equilibrando el coste del mecanizado con la mano de obra de montaje.

- Integración de estrategias de utillaje y fijación: La primera presentación brinda al proveedor la oportunidad de formular una estrategia para implementar de la mejor manera una solución de utillaje y fijación . Esta puede abarcar desde el diseño de utillajes de sujeción para reducir los tiempos de preparación hasta el diseño de estrategias de cambio que incluyan un posicionador de pestañas para posicionar el artículo de forma que facilite su trabajo.

- Previsión de costes y análisis de riesgos eficaces: Dado que será posible crear un diseño fabricable desde el principio, el fabricante podrá ofrecer una previsión de costes eficaz. De hecho, esto permitirá una comprensión eficaz del presupuesto desde una fase temprana y, sin duda, generará ahorros frente a cambios costosos posteriores.

Para optimizar la rentabilidad , es necesario que los fabricantes de CNC sean tratados como co-ingenieros más que como proveedores posteriores. El valor que pueden aportar a su proyecto mediante su participación temprana valora su filosofía de diseño, de modo que este se base en una plataforma de fabricación desde los conceptos iniciales. La co-ingeniería es el consejo definitivo para el diseño de fresado CNC que fomenta la fabricación.

Preguntas frecuentes

1. ¿En qué medida la optimización del diseño puede ayudar a reducir costos, si es que puede ayudar?

Teniendo en cuenta la complejidad del proyecto y el grado de optimización de costes disponible, se puede conseguir un ahorro de entre el 20% y el 40% mediante una optimización razonable del diseño.

2. ¿La optimización del diseño afectará el rendimiento del producto?

Por supuesto, la optimización profesional del diseño es una mejora adecuada que mantiene la funcionalidad. Realizaremos comprobaciones rigurosas para no afectar la funcionalidad.

3. ¿Es necesaria la optimización del diseño en la producción de lotes pequeños?

La optimización del diseño es válida para cualquier número de lotes. En un caso de lotes pequeños, la optimización del diseño permitirá reducir costos.

4. ¿Cómo abordaría el proceso de realizar un análisis de ROI como parte de la optimización del diseño?

También incorporamos un análisis costo-beneficio dentro de nuestro informe, mediante el cual cualquier inversión requerida en el campo de la optimización y el retorno de la inversión se determinará de una manera que ayude en la toma de decisiones.

5. ¿Qué materiales necesitaría para realizar el proceso de optimización del diseño?

Se requiere proporcionar modelos 3D, planos 2D y especificaciones técnicas. Esto nos permitirá realizar un análisis completo de viabilidad de fabricación.

6. ¿Cómo puedo determinar la viabilidad de la solución optimizada?

Además, la corrección de nuestra técnica de optimización también se verifica con diversas técnicas como el cálculo de CAE, la creación rápida de prototipos y, finalmente, la producción del prototipo.

7. ¿Existe formación disponible sobre el tema de optimización del diseño?

Brindamos capacitación personalizada en optimización de diseño para nuestros socios para ayudar a sus equipos a mejorar sus capacidades de diseño y lograr una mejora continua.

8. ¿De qué manera se logra la protección de la propiedad intelectual en el método de optimización?

Cumplimos estrictos acuerdos de confidencialidad. La propiedad intelectual de nuestras soluciones de optimización le pertenece. Por lo tanto, su ventaja competitiva está garantizada.

Resumen

Mediante la colaboración en la optimización del diseño y la fabricación, es posible reducir el coste de fabricación y la calidad de los artículos fabricados. Gracias al amplio conocimiento de la organización en el sector, así como a sus empleados expertos, la organización ofrece soluciones integrales a los clientes desde la consulta hasta la fabricación.

Llámenos o contáctenos hoy para recibir un informe de diseño para fabricación de cortesía de nuestros diseñadores expertos en LS Manufacturing, y permítanos ayudarlo a examinar y optimizar los diseños desde una perspectiva de costos relacionada con su fabricación.

Olvídese de los cuellos de botella: fresamos piezas CNC de precisión para usted, con resultados rápidos, estables y fiables. Haga clic para descubrir cómo nuestras soluciones de mecanizado pueden ayudarle a mejorar la eficiencia.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D, moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .