El DFM para mecanizado CNC podría considerarse un enfoque que ayuda a superar la brecha existente entre el diseño y la fabricación. Esto se debe a que los fabricantes suelen enfrentarse a problemas como la alta complejidad del mecanizado, los sobrecostos y los retrasos en los proyectos, lo que podría considerarse la principal desventaja para los proyectos y, en consecuencia, para los productos en el mercado debido a la competencia.

El desafío surge porque los equipos de producción generalmente no están integrados al proceso de diseño debido a la ausencia de conocimientos de fabricación en el diseño, y los equipos de producción generalmente se unen tarde, cuando las ideas de optimización de la fabricación no se pueden incorporar antes de que se identifiquen los defectos en los prototipos.

Referencia rápida de DFM para mecanizado CNC

| Categoría | Principios clave | Errores comunes que se deben evitar | Consejos para optimizar el diseño |

| Geometría y características | Simplificar la geometría 3D; Diseño para herramientas estándar; No tener rasgos faciales muy verticales o delgados. | Paredes muy delgadas hasta el extremo; agujeros pequeños y profundos; huecos internos inaccesibles. | Agregue filetes en las esquinas internas. Todos los tamaños de orificios deben ser estandarizados. Se debe controlar la relación profundidad/ancho del orificio ciego. |

| Tolerancias y acabados | Niveles de tolerancia de mecanizado CNC razonables; Acabado de llamada basado en datos funcionales. | Tolerancia excesiva (generalmente ±0,025 mm); acabado superficial irrelevante (por ejemplo, Ra = 0,4 µm). | Uso del nivel de tolerancia predeterminado, cuando sea posible; solo selección de superficie crítica; posprocesamiento, siempre que sea posible. |

| Selección de materiales | Basado en maquinabilidad. | Materiales muy duros o gomosos; Sin tener en cuenta la disponibilidad del material en stock. | Utilice aleaciones de acero inoxidable 6061 o 304 . |

| Configuración y montaje | Diseño para fijación estable; permite el acceso de herramientas. | Piezas que no se pueden sujetar de forma segura; Características que requieren muchas configuraciones. | Incluir superficies de sujeción paralelas; agregar orificios/canales de acceso a herramientas; minimizar las orientaciones requeridas. |

El DFM paramecanizado CNC implica y enseña este enfoque proactivo: un trabajo en equipo desde el principio. La viabilidad de fabricación debe centrarse desde el primer día de la fase de diseño mediante la simplificación geométrica siempre que sea posible, el control de tolerancias y el diseño para ubicaciones óptimas. De esta manera, las recompensas pueden ser significativas en cuanto a costo, tiempo y unidades defectuosas. El objetivo del DFM es convertir los posibles problemas de fabricación en productos de calidad.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

La literatura abunda en información sobre DFM, pero la nuestra es diferente, ya que hablamos desde la planta de producción. Como recurso, somos quienes realmente ponemos en práctica lo que esta guía recomienda. Actuamos desde el punto de vista del diseño, donde se integran las realidades de la producción, las complejas aleaciones involucradas y las micras que se utilizan a diario, en lugar de las teorías. Gracias a las lecciones aprendidas, este recurso nos permite formular recomendaciones.

El factor de éxito para nosotros es nuestro récord de más de 50.000 piezas mecanizadas de 5 ejes fabricadas , y cada año procesamos un enorme volumen de pedidos, grandes y pequeños, en todo el mundo, y obtenemos suficiente experiencia con procesos de materiales difíciles para aleaciones como Inconel 718 y fresado de alta velocidad para características detalladas, y después de eso, refinamos nuestras metodologías tecnológicas de acuerdo con los estándares establecidos por Metal Powder Industry Federation (MPIF) , y también aprovechamos el uso de la base de conocimiento tecnológico accesible, como Wikipedia .

Comparten principios de DFM ganados con esfuerzo y probados en sus esfuerzos más críticos en las industrias aeroespacial, médica y de semiconductores : consejos obtenidos a partir de la experiencia que le ahorrarán dinero al evitar errores costosos: conocimientos que se han demostrado no en un laboratorio sino mediante la precisión, la eficiencia y la producción eficaz de piezas críticas.

Figura 1: Ejemplo de mecanizado CNC de cavidades y orificios de precisión por LS Manufacturing

¿Por qué DFM es la forma más efectiva de reducir los costos de mecanizado CNC?

DFM, o Diseño para Fabricabilidad, es la herramienta más eficaz para lograr ahorros en costos de DFM y un control general de los costos de diseño y fabricación. Funciona integrando proactivamente el conocimiento de producción en la fase de diseño, abordando la causa raíz de los gastos antes de cortar cualquier metal. Este enfoque estratégico de DFM para mecanizado CNC previene problemas costosos y difíciles de solucionar posteriormente, lo que lo convierte en un pilar fundamental de la optimización del mecanizado CNC .

- Reduce el tiempo y la complejidad del mecanizado: Un factor crucial en la optimización del mecanizado CNC es la simplificación de la forma de la pieza. Las técnicas descritas anteriormente buscan eliminar superficies complejas innecesarias en la pieza. Por lo tanto, esto reducirá inmediatamente el factor principal del coste considerado en el problema de optimización.

- Permite una selección informada de materiales y procesos: El diseño rentable y el control de costes de fabricación permiten una selección informada del tipo de material adecuado. El análisis DFM considera la disponibilidad y accesibilidad de los tamaños de stock, así como las propiedades de mecanizado de las aleaciones seleccionadas. Además, el análisis DFM considera la posible disponibilidad de instalaciones de producción más óptimas para más de un proceso, con el fin de seleccionar el mejor proceso a nivel de diseño.

- Estandarización de componentes y herramientas: La aplicación de DFM en el proceso de mecanizado CNC facilita la estandarización de componentes y herramientas. Las empresas pueden estandarizar la fresa, la broca y el tipo de roscado. Esto reduce el coste de fabricación de herramientas especializadas. Además, la estandarización de las mismas características en diferentes piezas facilita la producción en masa.

En resumen, el ahorro de costos con DFM es significativo porque es preventivo, no correctivo. Al integrar los principios de optimización del mecanizado CNC en el propio diseño, el DFM para mecanizado CNC simplifica cada paso de la producción. Esto se traduce en un mejor control de costos de diseño y fabricación , lo que reduce los tiempos de ciclo, reduce el desperdicio y permite un uso más inteligente del material, lo que resulta en un producto más competitivo, fabricable y rentable.

¿Cómo realizar un análisis de diseño de capacidad de fabricación para piezas CNC?

Un análisis de diseño para la manufacturabilidad es necesario para asegurar la funcionalidad de un producto o idea diseñado mediante diseño asistido por computadora y convertirlo en un producto o sistema rentable y confiable. En esencia, se trata del análisis multidimensional de la evaluación del diseño de piezas CNC desde la perspectiva del DFM. Esto tiene como objetivo identificar y resolver proactivamente posibles problemas de producción mucho antes de que se realice el mecanizado. Este proceso se basa en una revisión estructurada de los puntos clave de control del DFM para garantizar que la pieza esté optimizada para una fabricación eficiente y precisa. La siguiente tabla ofrece un enfoque estructurado para esta evaluación y también sirve como guía práctica de diseño para el mecanizado CNC :

| Dimensión del análisis | Consideraciones clave (Puntos de verificación del DFM) |

| Geometría y características | Sin esquinas afiladas en el interior; se deben utilizar radios. Requisitos de diseño: Espesor de pared uniforme y adecuado; Tamaños de orificios estándar siempre que sea posible; Diseño que permita el acceso y la holgura de las herramientas. |

| Tolerancias y acabados | Utilice únicamente valores de tolerancia realistas; no especifique el acabado de la superficie en un grado mayor al necesario; indique claramente las medidas críticas. |

| Material y existencias | La selección se puede realizar según su capacidad de mecanizado; se debe considerar el tamaño estándar del material en stock. Se debe calcular el costo aproximado de los nuevos materiales requeridos. |

| Configuración y montaje | Proporciona una base sólida para sujetar; elimina la cantidad de configuraciones; garantiza que las funciones sean accesibles dada la configuración elegida. |

Un diseño eficaz para el análisis de fabricabilidad implicaría esencialmente un proceso sistemático basado en los puntos de control del DFM . Los ingenieros podrían entonces proporcionar retroalimentación a la evaluación del diseño de la pieza CNC basándose en un análisis sistemático de los puntos de control para el análisis DFM, que varían desde la geometría hasta la fijación. Esto garantizaría que el diseño realizado no solo fuera creativo, sino también óptimo para una fabricación predecible basada en la guía de diseño de mecanizado CNC .

¿Qué errores comunes de DFM pueden provocar un aumento en los costos de mecanizado CNC?

Es sorprendente cómo los pequeños descuidos en el diseño pueden disparar los costos astronómicamente. Evitar errores comunes de DFM es clave para un control exitoso de los costos de fabricación . Unas pocas revisiones proactivas, centradas en la optimización del diseño CNC , evitarán estos errores, garantizando que el diseño funcione y sea rentable. Muchas veces, esto se traduce en menores costos y mayor confiabilidad. La siguiente tabla resume algunos de los errores comunes y sus posibles consecuencias:

| Error común de DFM | Consecuencia | Principio clave para soluciones de optimización del diseño |

| Tolerancias innecesariamente estrictas | Aumenta el tiempo de mecanizado, requiere herramientas/inspección especiales y aumenta el costo de la pieza. | Especifique tolerancias basándose únicamente en la función de la pieza crítica. |

| Ignorar el acceso a las herramientas y la geometría | Esto aumenta el tiempo de mecanizado, el desgaste de las herramientas y la posibilidad de romperlas. | Minimiza los detalles internos. Si esto es realmente importante, puedes usar componentes ensamblados. |

| Características internas excesivamente complejas | Prolonga el tiempo de mecanizado, aumenta el desgaste de la herramienta y existe riesgo de rotura de la misma. | Simplifique la geometría interna; utilice piezas ensambladas si es necesario. |

| Selección incorrecta de materiales | Problemas durante el mecanizado, herramientas de corte desgastadas, desperdicio de material. | Al seleccionar el material, hay que tener mucho cuidado al tener en cuenta la funcionalidad, el coste y el mecanizado . |

Esto significa que un control eficaz de los costos de fabricación de productos rentables comienza con el conocimiento de los errores comunes de DFM . Gracias a la integración de soluciones de optimización del diseño centradas en la simplicidad, las herramientas estándar y las tolerancias, los diseñadores podrán lograr un excelente rendimiento en la optimización del diseño CNC . Esto eliminará errores costosos comunes en los procesos iniciales de DFM .

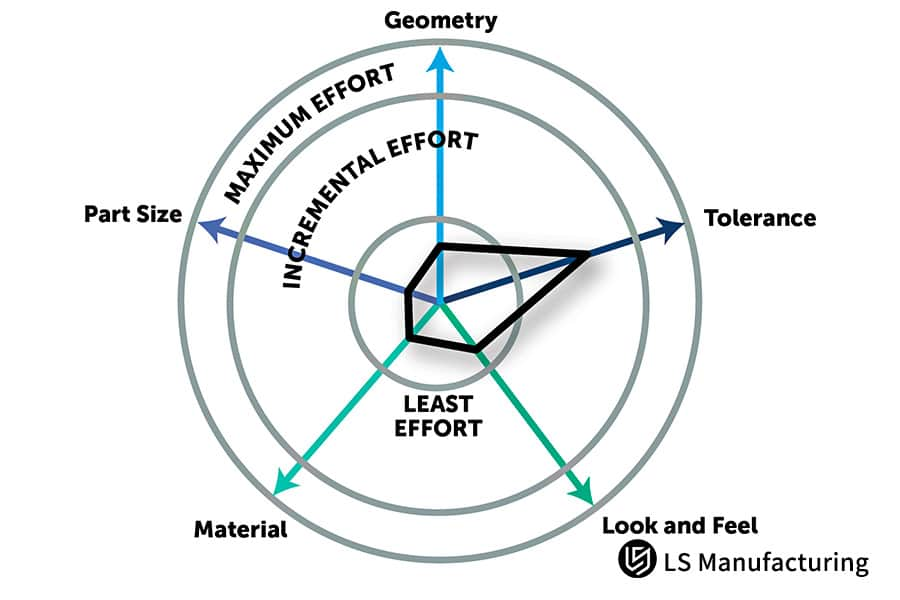

Figura 2: Factores que influyen en el esfuerzo de mecanizado CNC: geometría, tolerancia, material y tamaño por LS Manufacturing

¿Cómo mejorar la eficiencia del mecanizado CNC mediante la simplificación del diseño?

Uno de los enfoques para la estrategia de simplificación del diseño es una herramienta extremadamente eficaz para lograr una mejora considerable en la eficiencia del procesamiento . La clave está en que la forma más básica de optimización de procesos CNC está diseñada para simplificar las complejidades de la producción desde la raíz del problema, lo que resultará en una mayor fiabilidad y un mecanizado CNC más económico, con una reducción del tiempo de procesamiento y de posibles errores.

Reducción de la configuración y las operaciones

Una de las maneras más efectivas de mejorar la eficiencia del procesamiento es diseñar una pieza que pueda mecanizarse con menos configuraciones. Esto implica orientar todas las características críticas de forma que sean accesibles desde el menor número de lados posible. Una pieza que pueda configurarse una o dos veces en lugar de cuatro reduce drásticamente el tiempo no necesario para el corte, dedicado a cambios de utillaje y realineación, lo que contribuye directamente a un menor coste del mecanizado CNC y a plazos de entrega más cortos.

Estandarización y combinación de características

Como buena estrategia de simplificación del diseño , se considera fundamental la estandarización de tamaños de agujeros, radios de esquina y tamaños de cavidad para poder producir diversas características con una sola herramienta y reducir así la necesidad de múltiples cambios de herramienta. Por el contrario, la combinación de piezas más pequeñas y autónomas en una pieza mecanizada más compleja elimina los procesos de ensamblaje de piezas más pequeñas, además de evitar el inventario y facilitar la optimización de procesos CNC .

Optimización de la geometría para trayectorias de herramientas suaves

Además, la optimización de la geometría para un movimiento suave de la herramienta implica que el diseño será fabricable, lo que garantiza menos trayectorias de herramienta, más suaves y óptimas. Por lo tanto, la optimización de la geometría permite eliminar agujeros profundos y estrechos, ya que una geometría óptima produce mayores velocidades de avance, cortes agresivos y menor desgaste de la herramienta, todo lo cual es directamente proporcional a la optimización del proceso de fabricación .

Priorizar la función sobre la precisión innecesaria

La optimización del proceso de mecanizado CNC puede implicar la consideración de lo siguiente: un aumento sustancial del tiempo de mecanizado puede deberse a una precisión de detalle no justificada, lo que puede triplicar el tiempo de mecanizado. La tolerancia de mecanizado estándar puede ser la solución para la precisión de detalle no justificada en el mecanizado CNC de bajo coste .

En conclusión, una estrategia deliberada de simplificación del diseño es fundamental para maximizar la productividad de fabricación. Al centrarse en minimizar las configuraciones, estandarizar las características y optimizar la geometría de las piezas, los ingenieros logran una mejora significativa en la eficiencia del procesamiento . Este enfoque holístico para la optimización de procesos CNC no solo acelera la producción, sino que también mejora la consistencia de la calidad, cumpliendo la promesa de un mecanizado CNC verdaderamente rentable desde la primera iteración del diseño.

¿Cómo afecta el diseño de tolerancia a los costos y la calidad del mecanizado CNC?

La tolerancia de la pieza y su coste son factores clave para la calidad y la tolerancia de especificación. La optimización inteligente del diseño de tolerancias integra las necesidades funcionales con las de la fabricación y es un instrumento vital para el control de costes de mecanizado . La aplicación inteligente, mediante un análisis completo de materiales DFM , ofrece la solución para un uso preciso y eficaz.

- La precisión conlleva un sobrecosto directo: Las tolerancias innecesariamente ajustadas son un importante factor de gasto. Exigen velocidades más bajas, múltiples operaciones, herramientas especializadas e inspecciones rigurosas. Un objetivo fundamental de la optimización del diseño de tolerancias es reservar dicha precisión únicamente para características funcionales o de acoplamiento críticas, lo que permite controlar eficazmente el coste total del mecanizado .

- Las tolerancias diferenciadas equilibran el rendimiento y la economía: La optimización es selectiva. Por lo tanto, un componente puede requerir interfaces de tolerancia estrictas para CRT e interfaces de tolerancia comerciales en otros componentes. Este enfoque garantiza un funcionamiento correcto donde se necesita, a la vez que reduce la presión sobre el control de costes de mecanizado en áreas no críticas, logrando así el equilibrio perfecto entre calidad y coste.

- El material y el proceso determinan la viabilidad: La relación entre el logro de la tolerancia y el proceso del material es inevitable. El análisis de materiales DFM es crucial para el DFM. Un material más resistente implica un mayor coste de mecanizado. También se debe considerar el límite de tolerancia de la máquina CNC. Los niveles de tolerancia ambiciosos implican mayores gastos.

- La estandarización garantiza resultados predecibles: Ahora todas las piezas deben tener tolerancias de estandarización, y cualquier variación generará costos adicionales posteriormente. Esta práctica es una forma sencilla pero eficaz de optimizar el diseño de tolerancias que facilita un control eficaz de los costos de mecanizado .

Por lo tanto, se requiere una estrategia de diseño de tolerancias basada en inteligencia para lograr el mejor diseño de fabricación. Además, la optimización del diseño de tolerancias en el mecanizado CNC mediante una estrategia de tolerancias eficaz es fundamental, como lo demuestra el análisis de materiales DFM, que indica que, en lugar de la máxima precisión, se necesita el nivel de precisión requerido. Esta estrategia garantiza la funcionalidad de la pieza y permite un control óptimo de los costes de mecanizado .

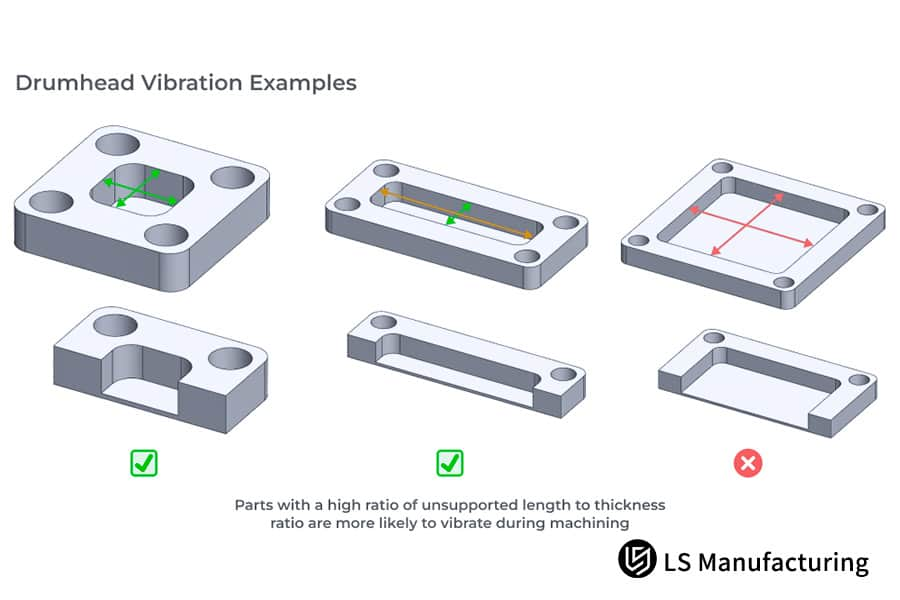

Figura 3: Guía de estabilidad del mecanizado CNC: ejemplos de vibración de piezas de LS Manufacturing

¿Cómo puede la selección de materiales lograr la optimización de costos a través del análisis DFM?

El coste y la viabilidad de fabricación de una pieza se basan en la selección del material. Esto es necesario para la estandarización del análisis de materiales DFM y para rediseñar la optimización de la selección de materiales . Esta tarea considera las propiedades del material en relación con la viabilidad de fabricación, lo que afecta directamente el control del coste del mecanizado en relación con el diseño para la viabilidad de fabricación CNC .

Evaluación de la maquinabilidad para la eficiencia del mecanizado directo

El tema central en la optimización de la selección de materiales es la selección del grado del material según su maquinabilidad. El análisis DFM de un material se basa en diversas características, como la dureza, la formación de viruta y la resistencia térmica. Seleccionar un grado de material según su maquinabilidad resulta en mayores velocidades de avance, una mayor vida útil de la herramienta y un mejor acabado superficial.

Maximizar el uso del stock estándar para eliminar desperdicios

Una de las maneras más sencillas de reducir costos es mediante la optimización, cuyo objetivo es maximizar el uso de los tamaños estándar para las piezas en stock. La sugerencia del diseño para la evaluación de la fabricabilidad CNC se centra en ciertas variaciones de tamaño para minimizar los desechos y recortes.

Equilibrio del rendimiento con materiales alternativos

Existen múltiples materiales que pueden satisfacer los requisitos de rendimiento. Un análisis exhaustivo de materiales DFM investiga las alternativas disponibles. Por ejemplo, seleccionar un acero preendurecido en lugar de una aleación, que requiere tratamiento térmico posterior al mecanizado, eliminará la distorsión y optimizará la selección de materiales para simplificar el proceso de producción.

Costo de propiedad

El mejor material proporcionará la propiedad requerida al menor costo de propiedad. Este enfoque podría explicar cómo, por ejemplo, un material relativamente más costoso, pero con un mecanizado más sencillo, eventualmente ofrecerá el menor costo, ya que se minimizan el tiempo de mecanizado y el valor del desgaste de la herramienta. Esta visión holística es fundamental para el control estratégico de costos del mecanizado CNC y la optimización inteligente de la selección de materiales .

En resumen, la selección de materiales se considera la decisión más crítica en el diseño para la fabricación CNC . El análisis de materiales DFM ayuda al diseñador a optimizar la selección de materiales. Este enfoque facilita la selección del material que permite generar la pieza fácilmente con un mínimo desperdicio.

¿Cómo puede la participación temprana de los proveedores mejorar la eficacia de la implementación de DFM?

Integrar la experiencia en producción al inicio del proceso de diseño es crucial para obtener resultados óptimos. La colaboración proactiva con los proveedores representa una estrategia eficaz para lograr una implementación colaborativa exitosa de DFM . Este enfoque, centrado en la participación temprana en el diseño , permite que las realidades de fabricación influyan directamente en el diseño y lo mejoren antes de su finalización. Una colaboración eficaz con los proveedores de mecanizado CNC acorta la distancia entre el concepto y la producción.

- Reducción de la necesidad de costosos ciclos de rediseño: A menudo, el factor más importante de la participación en las primeras etapas del diseño es evitar cambios al final del proceso. Si el proveedor conoce los conceptos de diseño, le resultará fácil identificar las zonas donde el material no sería mecanizable. Esto podría lograrse sin coste en esta etapa. Hacerlo más adelante sería demasiado costoso.

- Asesoramiento especializado sobre procesos y materiales: El conocimiento de la capacidad de los procesos y el rendimiento de los materiales que poseen los proveedores experimentados puede ser muy útil. De este modo, los diseñadores pueden aprovechar las recomendaciones para el mejor proceso de mecanizado, la posible tolerancia del material y materiales de sustitución que sean más mecanizables o más rentables y funcionales gracias a la colaboración con los proveedores .

- Minimización de costos y plazos de entrega desde el primer día: Un objetivo clave de la implementación colaborativa de DFM es diseñar para la eficiencia. La colaboración con un proveedor de mecanizado CNC permite el desarrollo conjunto de las partes involucradas para producir diseños sin necesidad de configuración, herramientas compartidas y un mecanizado simplificado. Estos esfuerzos atienden la necesidad de minimizar, en la medida de lo posible, los principales factores responsables del costo y el plazo de entrega desde el inicio de la tarea.

- Alineación y garantía de fabricación: El diálogo continuo genera alineación y comprensión de los objetivos y limitaciones. Por lo tanto, busca lograr innovación en diseño que sea fabricable. Por lo tanto, la alineación reduce el riesgo de desajustes, facilita la cotización y el logro de objetivos alcanzables, y facilita el avance en la producción.

En conclusión, el poder de la participación temprana en el diseño mediante la colaboración con proveedores es transformador. Transforma fundamentalmente la entrada de datos de fabricación, de una restricción reactiva a una ventaja de diseño proactiva. Esta implementación colaborativa de DFM , especialmente con la colaboración de un proveedor especializado en mecanizado CNC , ha demostrado acelerar el desarrollo, reducir el coste total y aumentar drásticamente la probabilidad de lanzar un producto exitoso y de alta calidad a tiempo y dentro del presupuesto.

Figura 4: Diseño colaborativo de piezas CNC optimizadas para el análisis de capacidad de fabricación por LS Manufacturing

LS Manufacturing, industria de dispositivos médicos: Optimización DFM de componentes de aleación de titanio para implantes ortopédicos

Un fabricante líder de dispositivos médicos se enfrentó a la complejidad de la producción de un nuevo dispositivo ortopédico. El mecanizado de piezas de aleación de titanio era muy costoso y requería tanto tiempo que ponía en peligro la viabilidad del producto. Este caso representaba un aspecto del diseño del mecanizado CNC que, si se descuida, puede perjudicar el éxito de los productos médicos más innovadores. Se hizo evidente la necesidad de una intervención profesional en la optimización del DFM del dispositivo médico .

Desafío del cliente

El implante tenía una estructura reticular, difícil de producir y, por lo tanto, de mecanizar. Además, la inclusión de orificios para tornillos para su fijación aumentaba la complejidad. Además, los requisitos de acabado superficial especificados para las superficies del implante eran excesivamente estrictos, lo que aumentaba el tiempo de procesamiento y, en consecuencia, la necesidad de optimizar el DFM del dispositivo médico .

Solución de fabricación LS

El análisis realizado por el grupo de ingeniería incluyó un examen minucioso del tipo de mecanizado de las piezas de aleación de titanio . Se formularon recomendaciones para optimizar la estructura reticular para mantener la resistencia, mejorar la accesibilidad de las herramientas de mecanizado, configurar el orificio de fijación para el mecanizado de los componentes desde diferentes direcciones y modificar las especificaciones del acabado superficial final según las necesidades funcionales. Cada cambio se basó en consideraciones prácticas de diseño de mecanizado CNC para metales biocompatibles.

Resultados y valor

La optimización colaborativa del DFM para dispositivos médicos arrojó resultados excepcionales. Se previó una reducción del 35% en el costo de mecanizado por unidad y del 40% en el tiempo de mecanizado. Además, la viabilidad de fabricación aumentó gracias a la implementación, lo que permitió un rendimiento en la primera pasada del 99,5% . Este caso de éxito de LS Manufacturing demuestra la eficacia de la metodología de diseño en el retorno de la inversión (ROI) y la capacidad dentro del proceso de flujo de trabajo, lo cual se relaciona con la crucial función de los dispositivos médicos.

Este proyecto se erige como un caso de éxito definitivo de LS Manufacturing . Demuestra contundentemente que la optimización del DFM de dispositivos médicos , impulsada por expertos que comprenden a fondo las limitaciones y oportunidades del mecanizado de piezas de aleación de titanio , no es simplemente una estrategia de ahorro de costes. Al aplicar consideraciones prácticas de diseño de mecanizado CNC desde el principio , transformamos un prototipo complejo en un producto fiable, de alta calidad y comercialmente viable, garantizando el éxito tanto clínico como comercial.

¿Listo para llevar el DFM a otro nivel en tus piezas mecanizadas CNC ? Haz clic para optimizar.

¿Cómo establecer un proceso de colaboración DFM eficaz con los proveedores ?

Los procesos colaborativos de DFM bien estructurados también podrían permitir transiciones entre diseños y productos, que podrían producirse como resultado del propio proceso de fabricación. Esto debería llevarse a cabo mediante una gestión estructurada de proveedores , que podría promover la colaboración entre diseño y fabricación , utilizando la misma guía de ingeniería de mecanizado CNC .

- Definir roles e hitos claros desde el principio: Debe haber claridad sobre los roles, las expectativas y los hitos desde el inicio de los proyectos. La colaboración en diseño y fabricación puede resultar muy eficaz con unaguía unificada de ingeniería de mecanizado CNC para todos los involucrados.

- Estandarización del intercambio de información mediante plantillas: El proceso de intercambio de información para el diseño, la retroalimentación y los cambios debe realizarse mediante plantillas. Esto seguirá siendo una de las principales necesidades para una gestión eficiente de proveedores . El uso de plantillas garantizará una comunicación eficaz durante los procesos colaborativos de DFM .

- Creación de una Plataforma Digital Centralizada: Esto incluye la migración de los procesos de colaboración de la empresa a una plataforma digital centralizada. Permite la colaboración en diseño y fabricación en tiempo real, crea un registro de auditoría claro y mejora significativamente la eficiencia de sus procesos colaborativos de DFM .

- Programe revisiones proactivas en las primeras etapas: Integre revisiones formales de DFM en los hitos clave del diseño, no como una verificación final. Este enfoque proactivo en la gestión de proveedores permite resolver problemas cuando los cambios son fáciles y económicos. Incorpora principios de manufacturabilidad desde el principio.

Por lo tanto, un proceso colaborativo de DFM exitoso debe establecer bases sólidas en las áreas de estructura, comunicación y colaboración. Este enfoque estratégico para la gestión de proveedores transforma la relación, garantizando que la colaboración en diseño y fabricación genere diseños innovadores y de fabricación óptima.

Preguntas frecuentes

1. ¿En qué etapa de este proceso es más útil el análisis DFM?

El proceso del análisis DFM es especialmente útil durante la fase de concepción y diseño detallado. La idea es que el cambio en el diseño no es posible y solo se puede prevenir mediante enfoques de intervención temprana. La empresa LS Manufacturing aconseja a sus clientes que completen primero su diseño preliminar cuando se les solicite realizar el análisis DFM.

2. ¿La funcionalidad y el rendimiento del producto final se verían afectados por la optimización de DFM?

La optimización de DFM por parte de profesionales implica que la optimización de los procesos de fabricación debe realizarse sin comprometer la funcionalidad. Gracias a la garantía de los ingenieros de LS Manufacturing, todas las soluciones de optimización desarrolladas no afectan la funcionalidad.

3. ¿Se puede utilizar el análisis DFM en procesos de fabricación de lotes pequeños?

El análisis DFM conserva su importancia independientemente del tamaño del lote final. En situaciones como la producción de lotes pequeños, el análisis DFM puede ser útil. LS Manufacturing ofrece soluciones de análisis DFM para diferentes proyectos, dependiendo del tamaño de los lotes finales.

4. ¿Qué documentos se utilizan generalmente para ejecutar el análisis DFM?

Cabe mencionar que para el análisis DFM se requieren modelos completos, planos, especificaciones técnicas y diseños. Según la fase del proyecto, la lista de requisitos de datos deberá ser proporcionada por la empresa LS Manufacturing.

5. ¿Qué beneficios en términos de costos podrían obtenerse al utilizar la optimización de DFM?

En promedio, el posible ahorro de costos mediante la optimización de DFM oscila entre el 20 % y el 40 % . Cada proyecto incluye un desglose de los ahorros para cada partida de costo, que se incluye en el informe de análisis de costo-beneficio de LS Manufacturing.

6. ¿Cómo garantizar la implementación efectiva de las recomendaciones del DFM?

LS Manufacturing también ayuda en la implementación de las recomendaciones realizadas por el DFM con respecto a los procesos de gestión de cambios, además de los servicios de implementación ofrecidos.

7. ¿Se consideran aspectos de ensamblabilidad en el proceso DFM?

Un análisis detallado de DFM abarcaría su fabricabilidad y ensamblabilidad. El componente de servicio que ofrece DFM LS Manufacturing es la garantía de la capacidad de ensamblar o procesar el producto en desarrollo.

8. ¿Se puede utilizar el análisis DFM para optimizar productos existentes?

Para los productos existentes, los servicios incluyen la optimización del rediseño. El análisis de optimización de costos , realizado a través del DFM, ayuda a comprender dónde se puede lograr la optimización de costos con respecto a los productos existentes de las empresas.

Resumen

Mediante el análisis y la optimización de DFM, las empresas pueden determinar sus líderes en costos desde la fase de conceptualización del producto. También pueden aumentar la productividad de su proceso de fabricación y acelerar el avance de sus proyectos. Con años de experiencia y conocimientos profesionales en el campo de la ingeniería, LS Manufacturing ofrece a sus clientes un servicio integral de soporte mediante el análisis de DFM para ayudarles a alcanzar sus objetivos de calidad y rentabilidad.

Contacte hoy mismo con un experto en DFM de LS Manufacturing para obtener un análisis inicial gratuito y una recomendación de estrategia de optimización. ¡ Deje que el conocimiento experto le ayude! ¡Obtenga hoy mismo un análisis completo sobre una estrategia de optimización de costes personalizada!

Optimice el diseño de fabricación para lograr mayor calidad y eficiencia a menor costo. Obtenga su solución de producción personalizada ahora.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .1