Los servicios de fresado CNC se enfrentan con frecuencia a problemas persistentes en el roscado, como la rotura del macho de roscar y la inestabilidad de la calidad de la rosca. La dependencia de la selección tradicional basada en la experiencia genera graves inconsistencias en la vida útil de la herramienta y altas tasas de desperdicio, lo que perjudica directamente la eficiencia de la producción y la rentabilidad en la fabricación de precisión.

Nuestro sistema utiliza una base de datos de casos con más de 2000 instancias que ayudan a diseñar un enfoque científico para la selección del macho. Esto proporciona una correspondencia exacta entre la herramienta y la especificación (material y roscas); además, permite a nuestros clientes aumentar la eficiencia de su procesamiento en un 35 % y reducir los costos de las herramientas en un 40 %.

Servicios de fresado CNC: Guía de referencia rápida

| Sección | Contenido principal |

| Desafíos actuales | Rotura del macho de roscar, calidad de rosca inestable, ineficiencia. Alta variación en la vida útil de la herramienta ( 300% ) y desperdicios ( 5% ) debido a la selección basada en la experiencia. |

| Causa principal | No se cuenta con un sistema científico para la selección de machos de roscar. No se consideran los conceptos de material, especificaciones y parámetros de fresado CNC . |

| Nuestra solución | Modelo de selección basado en datos, basado en una base de datos de más de 2000 casos . Logra una adecuación óptima entre herramientas y parámetros del proceso. |

| Resultados medibles | 35 % más de eficiencia de mecanizado y 40 % menos de costes de herramientas. Roscas consistentes y de alta calidad, y producción fiable. |

Solucionamos específicamente sus costosos problemas de gestión de roscas relacionados con roturas, variaciones e ineficacia de machos de roscar, ofreciendo nuestro enfoque de selección basado en datos, en lugar de conjeturas. Por lo tanto, nuestro enfoque científico, con más de 2000 casos de éxito, le ofrece la mejor selección de herramientas para aumentar la productividad en un 35 % , reducir los gastos en herramientas en un 40 % y garantizar la calidad y fiabilidad de la rosca.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Puede contar con este recurso, porque se necesita la experiencia de personas de nuestra propia comunidad que están directamente en las trincheras con respecto al fresado CNC , porque tenemos varios problemas que deben resolverse , ya sean roscas de tipo aeronáutico para evitar lo que equivale a un desastre médico o implantes médicos que no serían una opción para equivocarse.

En la ciencia de los materiales, por ejemplo, en la acumulación de aleaciones de aluminio según las directrices de la Asociación del Aluminio (AAC) en sus publicaciones, la experiencia da confianza con respecto a la técnica de fresado más apropiada relacionada con el corte en términos de potencia, precisión y acabado superficial, entonces arraigada en los principios de la ciencia de los materiales.

Para ello, integramos nuestro sistema con conceptos desarrollados por otras organizaciones, como la Sociedad Americana de Control de Producción e Inventarios (APICS), para conectar la teoría con la práctica. En este caso, hemos desarrollado un sistema como este porque nos ayuda a ofrecer la combinación óptima de velocidad, coste y calidad en nuestros servicios de fresado CNC .

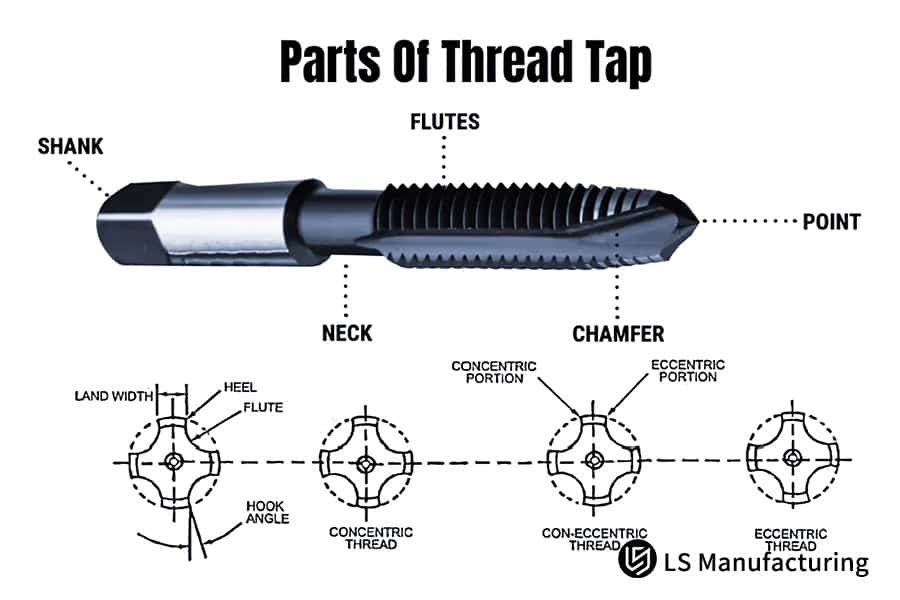

Figura 1: Creación de roscas rentable mediante roscado preciso por control numérico computarizado por LS Manufacturing

¿Cómo mejorar la calidad y la eficiencia del mecanizado de roscas mediante la selección de herramientas y procesos?

El principal desafío en la selección de machos de roscar reside en superar el método de prueba y error que provoca fallos en la herramienta y una calidad inconsistente. Por lo tanto, se logra un rendimiento de alta calidad directamente en los modelos de correspondencia de parámetros material-herramienta gracias a la creación de dichos modelos, lo que da como resultado la solución propuesta. El procedimiento a seguir incluiría el exitoso proceso de tres pasos:

Adecuación sistemática de materiales y herramientas

Sus características principales son que considera la selección del material de las piezas de trabajo según las dificultades de mecanizado asociadas a cada material. Por ejemplo, para contrarrestar las virutas, el acero inoxidable 304 gomoso utiliza material para machos de roscar de estrías espirales de acero rápido (HSS) con cobalto, mientras que el acero fundido abrasivo requiere material para machos de roscar de estrías rectas con recubrimiento de óxido para prevenir la rotura del macho, ya que es la principal causa de fallos.

Optimización de parámetros a partir de datos empíricos

Esto significa que, sin valores precisos de los parámetros de corte, no tiene sentido elegir la geometría de herramienta adecuada. En nuestro diseño, la velocidad/avance se calibra con una base de datos desarrollada internamente. Se ha identificado un macho de roscar de punta espiral con recubrimiento de TiN, que triplica la vida útil de la herramienta al evitar la adherencia de residuos de aluminio en las roscas a 25-30 m/min para aluminio .

Validación e integración de procesos

La etapa final consiste en verificar la decisión tomada en el entorno de producción sobre la disponibilidad de los servicios de fresado CNC . Esta etapa implica la programación de ciclos optimizados y la verificación durante el proceso. Proporciona una solución completa que permite el roscado de precisión de roscas 6H con un rendimiento en la primera pasada del 99,5 % .

Se trata de una guía normativa y no general para la selección de machos de roscar , que abarca desde la compatibilidad hasta los parámetros reales de producción. Esta tecnología ofrece una ventaja competitiva al contrarrestar considerablemente el problema de la rotura de machos y las desviaciones de calidad.

¿Cómo seleccionar el tipo de grifo más adecuado para roscar diferentes materiales?

La asignación incorrecta de tipos de machos de roscar a un tipo de material, en particular, se ha identificado como una de las principales causas de fallos en las herramientas, así como de una mala calidad de la rosca. Este documento describe un enfoque claro para aplicar la asignación genérica a una asignación óptima con un rendimiento garantizado.

| Material de la pieza de trabajo | Selección óptima del grifo | Parámetro crítico | Resultado documentado |

| Acero templado y revenido (HRC 30-35) | Metalurgia de polvos HSS | Ángulo de inclinación de 8°-10° | Mantiene el filo bajo altos esfuerzos cortantes |

| Acero inoxidable austenítico | Cobalto HSS, flauta espiral | Ángulo de hélice de 35° | Previene la acumulación de virutas y el desgaste de la pieza de trabajo |

| Superaleación resistente al calor | Carburo sólido | Velocidad de corte de 5-8 m/min | Resiste el desgaste abrasivo a temperaturas extremas. |

Los requisitos para elegir machos de roscar de forma adecuada y descriptiva abarcan las principales dificultades del roscado, como la abrasión, la adhesión o la alta resistencia, entre otras. El enfoque sistemático para el utillaje refleja un roscado rentable , con un coste óptimo y una mejora medible de hasta tres veces la vida útil de la herramienta, un aspecto crucial en los procesos de alto valor añadido.

¿Cómo puede el Tapping lograr avances a través de la optimización?

Lograr una verdadera eficiencia en el roscado va más allá de la selección de herramientas, y abarca también el control preciso del propio proceso de mecanizado. Una velocidad, avance o uso de refrigerante improductivos afectarán automáticamente la productividad. El siguiente documento describe un método para superar estos problemas:

Establecimiento de la Fundación de Velocidad y Avance

- Principio básico: La velocidad de corte (SFM) varía según el tipo de material a mecanizar y los materiales base del macho . Al mecanizar acero al carbono, se recomienda comenzar con 20 m/min con un macho de acero rápido al cobalto.

- Proceso de ejecución: El roscado se realiza a una velocidad que corresponde al tempo del roscado. La velocidad de roscado se establece al 95 % de la velocidad teórica del husillo.

- Motivo de la reducción de velocidad: Esto se debe a la reducción de la fricción y el sobrecalentamiento entre los bordes de roscado . La fricción y el sobrecalentamiento son los principales responsables del desgaste de las roscas de roscado debido al roce de los bordes.

Implementación de un enfriamiento efectivo y evacuación de virutas

- Desafío: La evacuación inadecuada de la viruta es la principal causa de rotura de machos en agujeros ciegos. Esto requiere una estrategia de refrigeración específica.

- Solución: Utilización de refrigerante a través del husillo (TSC) a una presión mínima de 1,2 MPa . El flujo de alta presión tiene una doble función: enfría eficazmente la zona de corte y evacua con fuerza las virutas de las ranuras, evitando el recorte y el agarrotamiento.

Integración del control adaptativo para la estabilidad del proceso

- Cómo funciona: Los sistemas de roscado actuales que utilizan servicios de roscado CNC cuentan con control adaptativo de avance. Los niveles de torque del husillo en una máquina o en un monitor se verifican constantemente.

- Resultado: Una vez que detecta la ocurrencia de un aumento anormal de torque, que denota el empaquetamiento de viruta o el desgaste de las herramientas, lo compensa automáticamente a través de la acción de avance o a través de la retirada de su macho.

Este marco proporciona una hoja de ruta prescriptiva y no genérica para un roscado rentable . El valor añadido para la competencia se evaluará por su capacidad para ofrecer una solución a un problema específico de fallo imprevisto de la herramienta, estableciendo así la previsibilidad. Garantizará una mejora del 40 % en el rendimiento y una vida útil de más de 5000 agujeros .

Figura 2: Elección del macho óptimo para el corte preciso de roscas en el mecanizado CNC por LS Manufacturing

¿Cómo puede el mecanizado de roscas de precisión garantizar la estabilidad dimensional a nivel micrométrico?

Lograr una precisión micrométrica constante en el roscado de precisión requiere un sistema integral que controle los errores acumulativos del entorno, la máquina, la herramienta y el proceso. Las mejoras aisladas fallan; la estabilidad es una propiedad del sistema. Este documento detalla la metodología de control integrado esencial para una producción de alta fiabilidad :

Control ambiental y de cimientos de máquinas

En primer lugar, es necesario eliminar el problema de la deriva térmica y de la máquina. Esto se logra mediante el mantenimiento de un taller con temperatura controlada a 20 ± 1 °C y la calibración de las máquinas herramienta mediante interferometría láser, lo que permite una precisión de posición de ± 0,003 mm .

Gestión proactiva de herramientas y compensación en proceso

La selección mejorada de machos de roscar según la geometría y los recubrimientos es solo la punta del iceberg. Para compensar el desgaste natural de cualquier herramienta de corte, el sistema incorpora un sistema de palpado en proceso. Este determina la medición sucesiva del diámetro de paso de las roscas a intervalos regulares, y los datos se transmiten a la máquina CNC para su compensación.

Control estadístico de procesos para una capacidad sostenida

La inspección final por sí sola no garantiza la calidad del lote. Por lo tanto, los datos dimensionales del sistema en línea se capturan y analizan mediante control estadístico de procesos . De esta manera, es posible predecir la tendencia hacia los límites de tolerancia; por lo tanto, el valor del nivel de Cpk es superior a 1,67 para las características críticas de la rosca.

Este enfoque sistemático para el roscado de precisión va más allá de la simple elección de herramientas. Es una filosofía de producción que integra la estabilidad ambiental, la precisión de la máquina, la metrología en tiempo real y el análisis de datos. El resultado, aplicable a los servicios avanzados de fresado CNC , es una estabilidad micrométrica predecible y verificable, que transforma la precisión de una simple esperanza en un resultado estadístico garantizado para componentes de alto valor.

¿Cómo puede la optimización de la geometría del roscado resolver los desafíos del roscado?

Las geometrías de machos de roscar convencionales suelen fallar con materiales difíciles , lo que provoca un rápido endurecimiento por deformación, delaminación o vibración. La solución reside en modificaciones geométricas diseñadas específicamente que contrarrestan directamente el modo de fallo principal de cada material específico, transformando un proceso marginal en uno fiable.

Diseño de alto ángulo de corte para aleaciones de endurecimiento por trabajo

Las herramientas presentan mayores tasas de endurecimiento por deformación y están fabricadas con Inconel, entre otros materiales. El ángulo de ataque de más de 15° permite una mayor eficiencia con baja fuerza y baja temperatura. El diseño de la herramienta incorpora un revestimiento de alto rendimiento y una ranura pulida para facilitar la evacuación de la viruta sin generar fricción, lo que podría causar recrecimiento del filo y fallos catastróficos en los machos .

Tierras pulidas y bordes de corte afilados para evitar la delaminación

En particular, en los compuestos de fibra de carbono, el problema radica en la delaminación al retirar una capa del material. En este caso, los machos de roscar estándar difícilmente resultarán funcionales. En cambio, se requiere un proceso de pulido muy preciso que cree un acabado de espejo en las superficies del macho , así como un borde afilado mediante rectificado.

Geometría de paso variable y amortiguación de vibraciones para piezas de pared delgada

En el corte de secciones delgadas, el roscado rígido genera vibraciones , lo que deteriora el acabado superficial de las roscas. El roscado especializado con un paso no convencional rompe la resonancia armónica generada por las vibraciones. Al elevar la zona de la parte trasera del mástil respecto al chaflán, la herramienta de roscado elimina las vibraciones causadas por las resonancias.

Esta metodología define un enfoque superior para la selección de machos de roscar para aplicaciones exigentes: requiere analizar el mecanismo de fallo predominante del material y seleccionar una geometría diseñada para contrarrestarlo. Esto transforma el roscado de precisión de una operación estándar en un proceso controlado y predecible, lo que permite obtener índices de rendimiento documentados en la primera pasada superiores al 98 % para las aleaciones y compuestos más exigentes.

Figura 3: El control numérico computacional genera con precisión virutas metálicas voladoras por LS Manufacturing

¿Cómo garantiza el servicio de roscado CNC una calidad constante en la producción a gran escala?

En la fabricación a gran escala, la consistencia a nivel micrométrico va más allá de la precisión de la máquina. Se relaciona con la gestión del desgaste de las herramientas y los procesos que provocan derivas. Lo más importante de los servicios de roscado CNC es la garantía de la degradación de la calidad entre lotes. Para ello, se requiere un sistema de gestión digital de bucle cerrado que sustituya los cambios de herramientas reactivos por capacidades predictivas basadas en:

Implementación de un sistema de gestión del ciclo de vida de herramientas digitales

- Fundación: Cada herramienta tiene su propio chip RFID. Registra todos los datos clave, como los agujeros roscados, el material trabajado y las horas de funcionamiento.

- Ejecución: La interfaz de la máquina escanea automáticamente los datos y los sincroniza con un sistema digital . Esto demuestra que, por cada herramienta rastreada, se conservará un historial, a pesar de los errores que puedan producirse durante el registro manual.

Establecimiento de protocolos predictivos de cambio de herramientas basados en datos

- Proceso: Se analiza el registro histórico para determinar un límite de desgaste científicamente justificable, basado en los materiales utilizados en las herramientas (por ejemplo, número de orificios producidos antes del desgaste del flanco de 0,2 mm ).

- Acción: Cuando una herramienta se acerca al 90% de utilización, el sistema genera automáticamente una orden de trabajo para su reemplazo preventivo . La acción se centra en evitar roturas inesperadas de la herramienta que resulten en producción de desechos, con el objetivo de mejorar la eficiencia del macho de roscar .

Integración del SPC para el control de procesos de circuito cerrado

- Monitoreo: Los datos dimensionales, obtenidos ya sea por medición durante el proceso o por medición posterior al proceso , se ingresan directamente en un entorno de software de control estadístico de procesos.

- Control: Se monitorea la tendencia de parámetros de roscado críticos, como el diámetro de paso , y cuando hay una indicación de una tendencia hacia el límite de control, se puede enviar un mensaje de alerta sobre el cambio de parámetro y/o inspección de la herramienta antes de la producción de piezas no conformes.

Esto presenta una forma integral de abordar los servicios modernos de roscado CNC de alta fiabilidad. La gestión de herramientas en estas operaciones se transforma de una actividad logística a un proceso bien planificado para alcanzar porcentajes de rendimiento a la primera pasada superiores al 99,2 % . La entrega constante de calidad en los servicios integrados de fresado CNC , que pueden incluir operaciones de roscado, exige un paso crucial para reducir los costos de producción mediante la eliminación de las fugas de calidad.

¿Cómo evaluar la relación coste-efectividad de diferentes soluciones de roscado y optimizarlas?

Una evaluación real de la rentabilidad del roscado con macho requiere analizar el coste total por agujero, no solo el precio de la herramienta. Un macho de rosca premium puede ofrecer un coste total menor. Este documento proporciona un marco claro y basado en datos para evaluar el verdadero retorno de la inversión (ROI) de diferentes estrategias de selección de machos de roscar , transformando la adquisición de una decisión basada en el precio a una basada en el valor.

| Dimensión de evaluación | Macho de roscar HSS estándar | Grifo recubierto de alto rendimiento | Justificación e impacto |

| Precio de compra de la herramienta | Costo base | +30% | Mayor inversión inicial. |

| Vida útil de la herramienta documentada | 1.000 hoyos | 3.000 hoyos | La vida útil 3x reduce el costo de la herramienta por orificio en un 67%. |

| Velocidad de corte relativa | Velocidad de referencia | +40% | Un mayor rendimiento reduce el coste del tiempo de máquina por pieza. |

| Costo por hoyo calculado | 100% (línea base) | 55% | Reducción neta del 45% a pesar del mayor precio unitario. |

Cómo elegir machos de roscar para optimizar la economía: calcule el coste total por rosca terminada, considerando la vida útil de la herramienta, el tiempo de ciclo y el riesgo de desperdicio. La estrategia de roscado con macho más rentable suele consistir en seleccionar una herramienta de mayor rendimiento validada para su material específico, ya que su mayor vida útil y mayor velocidad reducen drásticamente los costes de producción. Este enfoque analítico es fundamental para servicios de roscado CNC rentables y de gran volumen , lo que proporciona una ventaja competitiva decisiva.

¿Qué capacidades de roscado central debe poseer un proveedor de mecanizado CNC de alta calidad?

Al evaluar una fuente de suministro para adquirir componentes de precisión, también deben considerarse los conocimientos y la competencia en procesamiento de segundo nivel. Para ser considerado competente en el roscado de precisión , una fuente de suministro debe poseer un sistema, no un sistema de máquinas. La fuente de suministro definitiva con la que hay que aliarse es un sistema de conocimiento.

Metrología Certificada para la Validación de Procesos

Solo la capacidad puede demostrarse mediante una prueba de verificación. El uso de un laboratorio con acreditación CNAS y una precisión de escaneo de roscas de al menos ±0,002 mm permite la creación de un producto verificado desde el primer artículo . El proceso de mecanizado se prueba y se bloquea antes del inicio de la producción para asegurar todos los factores en los niveles que producirán una pieza con una clase de rosca determinada.

Reafilado de herramientas interno para control de costos y geometría

El desgaste de las herramientas se puede controlar y soportar. En la rectificadora de herramientas de 5 ejes, se pueden crear machos de roscar especiales para reafilarlos y recubrirlos. Hoy en día, es posible recrear filos de corte desgastados para reafilarlos según su tipo y parámetros de material, regenerando así las herramientas como herramientas óptimas para un uso prolongado.

Base de datos de procesos empíricos para ingeniería predictiva

El conocimiento se formaliza. Crearon su propia base de datos interna, correlacionando la cantidad de material, las necesidades de roscado y las técnicas de utillaje con decenas de miles de soluciones previas. Ahora, acceden directamente al conocimiento, prediciendo el diseño del proceso, desde soluciones conceptuales hasta soluciones garantizadas, basándose en el desgaste real del utillaje, para poder satisfacer la demanda de un desarrollo rápido de nuevos diseños.

Para ser un proveedor integral y de primera línea de servicios de fresado CNC , es fundamental contar con conocimientos de medición, desarrollo de herramientas propias y experiencia en procesos. De esta manera, se puede asegurar que los servicios de roscado CNC también se conviertan en una tarea interna con garantía de fiabilidad, coste y riesgo de fabricación, respectivamente .

Figura 4: Guía para seleccionar geometrías de machos eficientes para operaciones de roscado CNC de LS Manufacturing

Proyecto de mecanizado de orificios roscados para bloques de cilindros de motores automotrices de LS Manufacturing

La industria automotriz es un mercado de alto riesgo, y no se puede hablar de motores fiables sin mencionar la calidad constante de las roscas. A continuación, se presenta un caso que describe cómo nuestro cliente experimentaba un cuello de botella en la producción al mecanizar sus bloques de motor de hierro fundido y cómo en LS Manufacturing pudimos ayudarle a solucionar este problema con nuestros servicios de roscado CNC .

Desafío del cliente

Los clientes habían experimentado grandes pérdidas de producción al roscar agujeros M12×1,5 en bloques de motor de fundición gris ( GG-25 ) con machos de roscar HSS convencionales, con una vida útil de tan solo 800 agujeros y paradas imprevistas frecuentes y continuas para el cambio de machos. Los clientes experimentaron una baja precisión en los agujeros de roscado debido a las frecuentes paradas imprevistas con tasas de rechazo del 3% en las inspecciones durante el proceso, lo que afectó directamente al programa de producción.

Solución de fabricación LS

La técnica que empleamos consiste en un rediseño del proceso. La especificación requerida es la de una herramienta de roscado HSS de pulvimetalurgia con recubrimiento de TiCN , diseñada para fundición de hierro. La velocidad de roscado se fija en 15 m/min y se requiere un suministro de refrigerante con una presión de 12 bares . También se proporciona un sistema de monitorización del estado del par que muestra pares no estándar.

Resultados y valor

El efecto del cambio introducido fue revolucionario. La vida útil de las herramientas aumentó a 3500 agujeros , lo que se tradujo en un aumento del 337 % . El número de ciclos de cambio de herramienta se redujo en más del 70 % . La tolerancia de roscado se mantuvo constante en 6H . En consecuencia, la tasa de desperdicios se redujo en un 3 % . El proceso de mecanizado ahorra más de 20 000 $ anuales, lo que satisface al cliente. Esto, a su vez, generó una tasa de satisfacción del 100 % .

En este proyecto, mostramos cómo LS Manufacturing ofrece servicios de fresado CNC con cero riesgos, incorporando ciencia de materiales, optimización y monitorización predictiva. En este caso, no somos una herramienta, sino que diseñamos un proceso validado con datos que responde a problemas específicos de roscado con rosca de forma rentable .

Obtenga su solución de fresado personalizada , basada en una evaluación de sus materiales y condiciones de trabajo específicas.

Tendencias de desarrollo futuras y direcciones de innovación en la tecnología de mecanizado de roscas

En este proyecto, el roscado es el futuro de las roscadoras. El futuro de las roscadoras consistirá en llevar el arte de la selección empírica de roscas a un nivel superior de procesos más inteligentes y autooptimizados. El reto consiste en abordar los fallos inesperados de calidad mediante la implementación de un proceso de mecanizado adaptado a las realidades de la calidad. En nuestra investigación, establecemos tres vías cruciales para la innovación en un roscado de precisión de última generación.

Herramientas inteligentes con detección de procesos integrada

- Monitoreo en tiempo real: Los grifos contemporáneos están equipados con microsensores, gracias a los cuales se pueden monitorear el torque, la vibración y las temperaturas en el borde de corte.

- Intervención predictiva: estos datos se pueden utilizar para realizar un mantenimiento predictivo y real antes de un evento con el fin de evitar tiempos de inactividad de la producción no programados y el descarte de productos.

Control adaptativo de circuito cerrado para producción no tripulada

- Ajuste dinámico: El software modifica la velocidad de la máquina según la información proporcionada por los sensores. Por lo tanto, se trata de un mecanismo de autocorrección.

- Salida constante: esto proporciona fuerzas de corte adecuadas para cualquier material y garantiza que las roscas producidas sean estables independientemente del lote que se corte.

Integración de materiales avanzados y procesos híbridos

- Recubrimientos nanocompuestos: Los nuevos recubrimientos de herramientas reducen drásticamente la fricción y la carga térmica, prolongando la vida útil de las aleaciones de alta temperatura .

- Roscado asistido por ultrasonidos: la superposición de vibraciones de alta frecuencia reduce las fuerzas de corte, lo que permite obtener roscas limpias en compuestos frágiles y materiales difíciles de mecanizar.

Se trata de una evolución que combina herramientas inteligentes, control adaptativo y procesamiento híbrido para convertir lo que tradicionalmente ha sido un proceso discreto de roscado en un sistema inteligente y predictivo. Garantiza que incluso algo tan simple como la selección del macho de roscar se convierta en un proceso basado en datos en el proceso conectado, optimizando así el roscado de precisión en una celda de servicios de fresado CNC sin operador.

Preguntas frecuentes

1. ¿Cómo elegir el tipo de grifo más adecuado para diferentes materiales?

La dureza, durabilidad y otras propiedades del material hacen que sea recomendable elegir un macho de acero rápido con cobalto para acero inoxidable, un macho de punta espiral para aleaciones de aluminio y un macho tratado para fundición. Las velocidades de corte óptimas se determinarán mediante ensayos de corte.

2. ¿Cómo determinar si es necesario reemplazar un grifo para evitar problemas de calidad en la producción en masa?

El grifo debe reemplazarse en cuanto se observe un aumento del 15 % en el par de roscado o si se observan cambios en la rugosidad de la superficie de la rosca y un error en el diámetro de paso. El sistema de gestión de la vida útil de la herramienta ayuda a prevenir defectos durante la producción en masa.

3. ¿Qué parámetros clave deben optimizarse para lograr procesos de roscado eficientes?

Es necesario optimizar los factores de velocidad de corte, avance y refrigerante. La refrigeración interna puede resultar beneficiosa para una eliminación suave de las virutas. Además, puede resultar en una mejora de la eficiencia del 40 % gracias a la optimización de los factores, manteniendo la calidad durante las etapas de procesamiento.

4. ¿Qué puntos técnicos clave deben tenerse en cuenta al explotar materiales especiales?

Es necesario optimizar los parámetros geométricos del macho de roscar, y un control adecuado de los parámetros de corte es fundamental al mecanizar materiales difíciles de mecanizar. En el mecanizado de aleaciones de alta temperatura, se requiere un mayor ángulo de ataque para evitar el endurecimiento por acritud. Se requiere especial cuidado al mecanizar materiales compuestos.

5. ¿Cómo evaluar si la calidad del procesamiento del hilo cumple con los requisitos?

La precisión puede verificarse mediante calibres de rosca o máquinas de medición por coordenadas. También se puede emplear un rugosímetro para verificar el acabado superficial. El cumplimiento de las especificaciones en las características críticas de la pieza debe inspeccionarse al 100 % .

6. ¿Cómo garantizar la consistencia en el procesamiento del hilo durante la producción en masa?

Es esencial contar con un buen sistema de gestión de herramientas en el segundo nivel de fabricación, incluyendo el control estadístico del proceso para parámetros clave y la calibración y verificación de parámetros.

7. Aunque los grifos de alta calidad tienen un precio unitario más elevado, ¿cómo evaluar sus beneficios económicos generales?

Los machos de roscar de buena calidad reducen considerablemente el coste de producción por orificio en la producción en masa. Podría ser necesario un análisis detallado del retorno de la inversión (ROI) para comprender los beneficios que se pueden obtener.

8. ¿Cómo obtener soluciones profesionales de procesamiento de roscas y cotizaciones precisas?

Proporcione información detallada sobre el material, el tipo de piezas y la cantidad de piezas a producir. De esta manera, los proveedores podrán realizar cotizaciones en un plazo de 2 horas .

Resumen

La selección científica de machos de roscar y la mejora de procesos permiten a las empresas maximizar la calidad del mecanizado de roscas con la mayor precisión y rentabilidad. LS Manufacturing cuenta con una amplia experiencia en personalización, así como con un sistema tecnológico impecable. Garantiza a sus clientes servicios fiables en el mecanizado de roscas.

Si necesita una solución de roscado personalizada o un análisis de proceso gratuito, no dude en contactar con nuestro personal técnico de LS Manufacturing. Indíquenos los requisitos de su máquina y le enviaremos una solución con un presupuesto gratuito. Le garantizamos que le ayudaremos con sus problemas de roscado.

¡Obtenga ahora su solución de roscado personalizada, aumentando la eficiencia en un 35% y reduciendo los costos en un 40%!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .