El mecanizado de engranajes se suele considerar una etapa de fabricación independiente, pero en realidad refleja problemas sistémicos de transmisión. Cuando la maquinaria sufre averías constantes debido al desgaste prematuro de los engranajes, o cuando el ruido de la transmisión impide el correcto posicionamiento de los productos , este desajuste entre el engranaje y otros componentes del sistema suele ser la causa.

Esto se debe a que ignoran factores sistémicos como el espectro de carga, las condiciones de operación y la precisión de la instalación . Esta guía busca revelar cómo el enfoque de ingeniería colaborativa "Diseño-Materiales-Proceso" de LS Manufacturing transforma los engranajes , de una pieza aislada a un componente altamente confiable e integrado profundamente al sistema para lograr la sincronización con la vida útil del equipo.

Para resolver problemas sistémicos, primero se necesita una perspectiva sistémica. Analicemos primero qué papel juegan realmente los engranajes en su equipo. Para ahorrarle tiempo, aquí tiene un breve resumen de las principales conclusiones.

Figura 1: Proceso de fabricación de engranajes con insertos indexables de LS Manufacturing

Guía de mecanizado de engranajes (texto completo) Tabla de referencia rápida

| Categorías parciales | Resumen de puntos clave |

| Concepto central | Para romper el Aislar el concepto de fabricación de engranajes y establecer una mentalidad de ingeniería colaborativa sistémica. |

| Problema central | La principal causa de fallo de los engranajes es el "desajuste" sistémico con otros componentes de la transmisión, no la calidad del engranaje en sí. |

| Solución | Utilice el enfoque de "diseño, materiales y proceso colaborativos" para garantizar una perfecta adaptación del sistema de engranajes . |

| Colaboración en el diseño | Fabricación de engranajes y diseño de perfiles macroscópicos basados en espectros de carga reales y condiciones de funcionamiento. |

| Colaboración de materiales | Ajustar las propiedades de los materiales y los procesos de tratamiento térmico a las cargas de diseño y la vida útil prevista. |

| Colaboración de procesos | Los procesos de producción deben dar como resultado el perfil de diente diseñado y un rendimiento óptimo del material. |

| Instalación y validación | Controlar estrictamente la precisión de las especificaciones de alojamiento e instalación, y realizar pruebas y validaciones a nivel de sistema. |

| Objetivo final | Transformar engranajes, componentes costosos, en piezas altamente fiables que aumenten la competitividad de la máquina. |

A partir de una única etapa de fabricación, una estrecha colaboración entre diseño, materiales y procesos guía la evolución del mecanizado de engranajes , pasando de ser un proceso de fabricación simple a un proceso de ingeniería clave que garantiza la fiabilidad y el rendimiento de todo el sistema de transmisión. Esto resuelve algunos de los principales problemas, como las paradas no planificadas y el ruido, maximizando así el valor a lo largo de la vida útil del equipo.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos de LS Manufacturing

Durante mucho tiempo, nuestro equipo ha prestado servicios a empresas líderes en los sectores de automoción, automatización industrial y maquinaria pesada . Debido al ruido de engranaje y la eficiencia de transmisión, los engranajes que mecanizamos para cajas de cambios influyen directamente en la competitividad del producto final en el mercado. Los pares de engranajes principales que suministramos determinan el nivel de fiabilidad de todo el sistema a través de su vida útil y holgura.

Tan solo en la última década, hemos entregado con éxito más de 50.000 piezas de engranajes personalizadas . Cada una de ellas ha profundizado nuestra comprensión de la sinergia entre diseño, materiales y procesos: qué trayectorias de herramientas aprovechan mejor el rendimiento del acero modificado, qué secuencia de tratamiento térmico y acabado equilibra la deformación y la tensión residual, y cómo garantizar la uniformidad de cada engranaje en la producción en masa.

Se trata de una guía cuyas opiniones y soluciones han sido verificadas repetidamente mediante innumerables pruebas, mediciones y rigurosas pruebas de aceptación por parte de los clientes en nuestro taller. Compartimos nuestra experiencia con total franqueza para ayudarle a evitar los problemas que hemos encontrado.

Mito fundamental: El 90% de las fallas de los engranajes se originan antes del diseño.

Un error común, pero fatal, en la búsqueda de una calidad superior en el mecanizado de engranajes es considerarlos como piezas de precisión aisladas. Muchos fallos no se debieron a defectos de fabricación, sino a desajustes inherentes con las condiciones reales de funcionamiento, establecidos durante la fase inicial de diseño del sistema de transmisión . Para evitar estas deficiencias inherentes , nuestro enfoque se centra en dos pasos previos al diseño:

1. Ingeniería inversa de las entradas de diseño a partir de las condiciones de funcionamiento del sistema:

Nuestro equipo de ingeniería inicia cada proyecto con un análisis exhaustivo del entorno operativo real de su equipo, evaluando meticulosamente factores que abarcan desde cargas de impacto transitorias y ciclos de deformación térmica hasta objetivos de vida útil a largo plazo. Estos requisitos críticos a nivel de sistema se traducen con precisión en parámetros de diseño de engranajes definitivos, incluyendo factores de seguridad calculados, esquemas de modificación personalizados del perfil de los dientes y la selección óptima del grado de material, garantizando que el diseño final se adapte sólidamente a las exigencias de la aplicación en el mundo real.

2. Preverificación mediante co-simulación:

Antes de que se lleve a cabo cualquier fabricación física, el modelo de engranaje propuesto se somete a una co-simulación exhaustiva dentro de un sistema de transmisión totalmente virtualizado.Este avanzado sistema de prototipado digital integra la dinámica multicuerpo con el análisis de elementos finitos para identificar y corregir posibles puntos de fallo de concentraciones localizadas de alta tensión, modos de vibración y ruido acústico, confirmando así una integración perfecta con rodamientos y carcasas para un rendimiento y una durabilidad óptimos del sistema.

En definitiva, se trata del diseño de sistema de transmisión más científico y razonable , constituyendo una base fundamental para el mecanizado eficaz de engranajes . En otras palabras, los engranajes pueden considerarse « servidores del sistema » dedicados, mientras que un proceso de ingeniería inversa y verificación, impulsado por la demanda, garantiza su perfecta adaptación a los requisitos del sistema anfitrión desde el principio, lo que se traduce en un rendimiento y una vida útil inigualables.

Precisión frente a coste: ¿Cómo encontrar el equilibrio óptimo?

En el mecanizado de engranajes de precisión, suele regirse por el principio de que " cuanto mayor sea la precisión, mejor ". Sin embargo, la optimización científica de costes exige superar esta mentalidad. El problema radica en que una mayor precisión conlleva un aumento exponencial de los costes, mientras que las necesidades reales de muchas aplicaciones se satisfacen mucho mejor combinando una precisión adecuada con la optimización del sistema.

1. Buscando el punto de inflexión del coste de precisión:

Con la mejora de cada nivel, la precisión ISO conlleva un aumento considerable en los costos de procesamiento, el tiempo de procesamiento y el desgaste de las máquinas herramienta . Por ejemplo, la actualización de ISO 8 a 6 resulta en un aumento de costos manejable y una mejora significativa del rendimiento, pero forzar la transición de 6 a 3 conlleva un aumento drástico en los costos, mientras que su contribución real al rendimiento del sistema puede ser insignificante.

2. Utilice una estrategia combinada de "precisión + modificación de perfil":

Para engranajes que requieren velocidades medias y cargas de impacto pequeñas, no es recomendable optar sin más por engranajes ISO 3. En su lugar, conviene utilizar engranajes ISO 6, mucho más económicos, pero ajustando con precisión la dirección y el perfil de los dientes según los datos de error de instalación y deformación por carga. Este enfoque combinado ofrece una mayor suavidad de transmisión y una vida útil superior a la de un engranaje ISO 3 aislado, con un coste total menor .

En otras palabras, el método óptimo para el mecanizado de engranajes de precisión es una combinación exacta basada en el pensamiento sistémico. No buscamos la máxima precisión a cualquier precio, sino obtener el nivel de precisión más rentable mediante un profundo conocimiento de las condiciones de trabajo, complementado con tecnologías de compensación del sistema como la modificación del perfil, logrando así una verdadera optimización de costes y garantizando la fiabilidad.

Figura 2: Primer plano industrial de componentes mecanizados de engranajes de precisión por LS Manufacturing

Selección de procesos: ¿Cómo determina el límite máximo de rendimiento?

En la fabricación de engranajes , la selección de un proceso implica mucho más que una simple lista de operaciones de mecanizado, ya que determina fundamentalmente el rendimiento máximo y la estructura de costes. En concreto, la elección entre los distintos procesos de fabricación , especialmente la combinación del proceso clave de tallado y el tratamiento térmico, influye directamente en la integridad de la superficie del diente, la microestructura y el estado de tensiones residuales, definiendo así los límites de la capacidad de carga, el nivel de ruido y la vida a fatiga.

| Etapa del proceso | Capacidades básicas e impacto en el rendimiento | Coste típico y límites aplicables |

| tallado/conformado de engranajes | La superficie del diente es blanda , con una alta eficiencia de conformado pero baja capacidad de carga y precisión en la superficie del diente. Es el método básico de mecanizado de engranajes con superficie de diente blanda. | En su versión más económica, es adecuada para transmisiones con cargas ligeras y en condiciones generales, pero con un rendimiento relativamente bajo . |

| Tratamientos térmicos posteriores, laminado/raspado de precisión | Aumentará económicamente la precisión y mejorará la calidad de la superficie de los dientes en engranajes templados , pero hasta un grado limitado. | El coste económico es un compromiso común entre coste y rendimiento para aplicaciones de carga media. |

| Engranajes chirriando | Garantiza la máxima precisión del perfil dental y una rugosidad óptima de la superficie del diente, aumentando enormemente la resistencia a la fatiga y reduciendo el ruido. | Proceso de mayor costo, preferido para aplicaciones de servicio pesado asociadas con cargas pesadas, altas velocidades y bajo nivel de ruido. |

En otras palabras, la selección básica del proceso de fabricación de engranajes consiste en encontrar la opción más económica para el rendimiento deseado. La clave para evitar un rendimiento excesivo o insuficiente, o para establecer científicamente el límite máximo de rendimiento de los engranajes, reside en identificar el proceso completo de fabricación, desde el tallado hasta el acabado.

Ciencia de los materiales: ¿Cómo aumentar la vida útil de los engranajes en un 300%?

La selección y el control microscópico de los materiales en la búsqueda del máximo rendimiento son factores clave que determinan la vida útil de los engranajes. No se trata solo de elegir una calidad de engranaje; el máximo potencial de durabilidad de los engranajes se alcanza mediante una intervención precisa a nivel de materiales.Esto es mucho más que una simple sustitución de materiales; es una " personalización " de precisión dirigida a determinados modos de fallo:

- Diseño preciso de la aleación y proporciones de elementos: La optimización de las proporciones de algunos elementos de aleación clave, como el cromo, el molibdeno y el níquel, no solo fortalece la matriz, sino que también endurece el núcleo en particular y aumenta la resistencia a la fatiga de la superficie del diente para ofrecer una garantía fundamental contra cargas de impacto y tensiones elevadas.

- Tecnología de gradiente de capa carburizada controlable: La transición perfecta entre la superficie y el interior es clave para una mayor durabilidad. Controlamos con precisión el gradiente de concentración de carbono y la profundidad efectiva de la capa carburizada para lograr una dureza superficial extremadamente alta y una unión perfecta con el núcleo resistente , evitando así el aplastamiento o desprendimiento de la superficie.

- Control cuantitativo de la austenita residual: La austenita residual, normalmente indeseable, se mantiene dentro de un rango óptimo mediante un proceso especial. Las estructuras metaestables se transforman en martensita bajo tensión, generando una tensión de compresión que impide eficazmente la propagación de microfisuras y mejora notablemente la resistencia del engranaje a la corrosión por picaduras y al desgaste.

La forma científica de multiplicar la vida útil de los materiales de los engranajes consiste en aprovechar al máximo su potencial. Mediante ingeniería sinérgica, optimizaremos la composición de la aleación, la profundidad de la capa de tratamiento térmico y la microestructura para personalizar el blindaje de sus engranajes y hacerlos resistentes a modos de fallo específicos, logrando así un salto cualitativo en fiabilidad que supera los estándares convencionales.

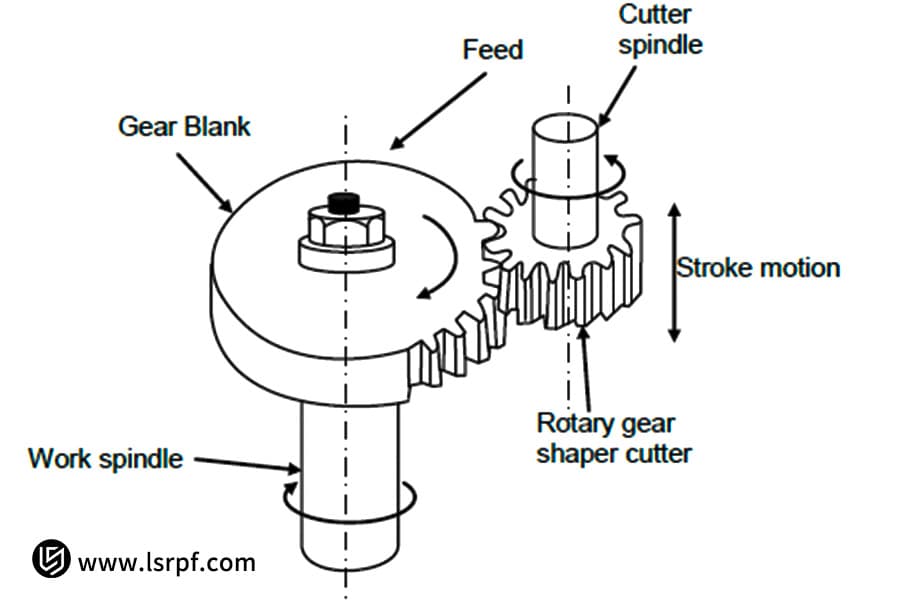

Figura 3: Configuración interna de una herramienta de conformado de engranajes de precisión y pieza de trabajo de LS Manufacturing

Selección de equipo: Encontrar el "mejor compañero" para tus situaciones

En el diseño de un sistema de transmisión, la selección adecuada de los tipos de engranajes es fundamental para garantizar el rendimiento y la rentabilidad. De hecho, la eficiencia, la densidad de par, el ruido y el coste de la transmisión varían considerablemente según la aplicación . Solo mediante una comparación basada en principios fundamentales podremos encontrar la mejor opción para su equipo.

| Tipos de engranajes | Características principales y ventajas | Escenarios de aplicación típicos y consideraciones |

| Engranajes helicoidales | Transmisión suave, bajo nivel de ruido, alta capacidad de carga, pero genera fuerza axial. | Resulta idóneo para aplicaciones de transmisión de potencia de alta velocidad, suaves y silenciosas . Por ello, se utiliza en cajas de cambios de automóviles y reductores industriales. |

| Engranajes cónicos | Permite la transmisión de potencia para accionamientos de ejes que se intersecan , posibilitando un cambio de dirección y teniendo una alta capacidad de par. | Permiten aplicaciones de ejes que se intersecan espacialmente; por ejemplo, diferenciales de ejes traseros de vehículos y accionamientos rotativos de máquinas herramienta . |

| Engranaje helicoidal | Este sistema permite alcanzar una alta relación de velocidad en una transmisión de una sola etapa, con una transmisión suave y función de autobloqueo, aunque su eficiencia es relativamente baja. | El engranaje helicoidal está diseñado para transmisiones de velocidad media y baja con una alta relación de reducción y funciones de autobloqueo, como sistemas de elevación y equipos de transporte. |

En otras palabras, no existe el mejor tipo de engranaje ; solo existe el mejor escenario de aplicación . Por lo tanto, el punto de partida para cualquier selección radica en un análisis exhaustivo de los requisitos fundamentales del equipo. Una selección acertada se logra mediante una comprensión precisa de estas necesidades —como la distribución del espacio, la eficiencia, el ruido y el costo—, lo que permite tomar la decisión más acertada entre las opciones disponibles .

Tratamiento térmico: El "amplificador definitivo" del rendimiento del equipo

El tratamiento térmico de los engranajes es el procedimiento central de todo el proceso de fabricación , ya que determina su rendimiento en servicio. Es un verdadero " amplificador de rendimiento". Un excelente tratamiento térmico de engranajes no se limita al " templado y endurecimiento "; en realidad, es un proceso de ingeniería de precisión, una mejora del rendimiento , orientada a lograr un equilibrio ideal entre alta dureza superficial y alta tenacidad del núcleo para un salto cualitativo en las capacidades del componente.

1. Tecnología de tratamiento térmico en atmósfera controlada:

Utilizamos un método de tratamiento térmico en atmósfera controlada con un control preciso del potencial de carbono para garantizar que la superficie del engranaje tenga una concentración de carbono constante y uniforme durante la carburización y una profundidad de capa efectiva ideal, sentando las bases para la formación de una estructura martensítica de alta dureza y alta resistencia al desgaste sin oxidación perjudicial de los límites de grano para asegurar que la superficie del diente sea de buena calidad desde el origen.

2. Tecnología de compensación de predeformación:

Basándonos en un profundo conocimiento de las leyes de deformación del tratamiento térmico de los materiales , llevamos a cabo un diseño inverso de «predeformación» durante la etapa de trabajo en frío. La precorrección de la geometría del engranaje y la precompensación de las deformaciones regulares que se producirán durante el tratamiento térmico permiten mantener los altos requisitos de precisión sin necesidad de un rectificado excesivo posterior al tratamiento, preservar la capa de carburización óptima y reducir la tensión residual.

En resumen, el tratamiento térmico de engranajes actual ha superado los límites del tratamiento térmico convencional: mediante procesos controlables y una compensación proactiva de la deformación al máximo, se aprovecha todo el potencial de los materiales . La tecnología de control de precisión es clave para obtener alta resistencia, larga vida útil y alta fiabilidad en los engranajes, y representa la garantía definitiva para alcanzar el objetivo decom/blog/gear-design-materials-standards-how-to-optimize-performance-with-data-driven-case-studies">mejora del rendimiento .

Figura 4: Primer plano industrial de engranajes y piezas de transmisión mecanizadas por LS Manufacturing

Estudio de caso: Rompiendo la maldición de la "pérdida de precisión" en los engranajes de los robots

Este estudio de caso detalla el enfoque de ingeniería colaborativa y sistemática que empleamos para resolver los problemas de fiabilidad a largo plazo de los componentes de transmisión principales de un fabricante líder de robots colaborativos. Al trascender la relación convencional con el proveedor y establecer una colaboración profundamente integrada, nos centramos en las causas fundamentales del desgaste y las fallas. La solución se basó en la optimización material y geométrica de los engranajes de fabricación LS , lo que prolongó considerablemente su vida útil de precisión bajo cargas dinámicas continuas.

1. Desafíos del cliente

Tras funcionar durante unos seis meses a alta velocidad y con cargas dinámicas elevadas, los engranajes de las juntas centrales del cliente sufrieron una disminución irreversible, a nivel de micras, en la precisión de posicionamiento , lo que dio lugar a una repetibilidad ultrabaja en el posicionamiento del robot y a una disminución del rendimiento del producto, con un aumento continuo de las quejas de los clientes, lo que afectó seriamente a su expansión en el mercado.

2. Solución de ingeniería colaborativa de LS Manufacturing

Los análisis de simulación y las pruebas precisas revelaron que se trataba del resultado de una combinación de defectos microscópicos del material y tensiones residuales generadas por el tratamiento térmico. Por lo tanto, nuestro equipo de ingeniería ha ideado una solución multidimensional:

- Mejora del material: La adopción de acero especializado para fusión al vacío permitió un control preciso de las inclusiones perjudiciales, como óxidos y sulfuros, manteniéndolas en niveles excepcionalmente bajos . Esto se tradujo en una mejora significativa de la pureza del material desde su origen, lo que contribuyó directamente a una mayor resistencia a la fatiga y a una vida útil prolongada de los componentes bajo condiciones de carga de alto ciclo.

- Innovación de proceso: Se implementó una metodología integrada de tratamiento térmico que combina un control preciso del potencial de carbono con un tratamiento criogénico profundo para estabilizar la estructura metalográfica y maximizar la eliminación de tensiones residuales . Esta innovación abordó de raíz las causas principales de la inestabilidad dimensional en etapas posteriores, garantizando la precisión geométrica a largo plazo.

- Optimización del diseño: Mediante la optimización específica del radio de curvatura del engranaje y la modificación local sofisticada del perfil de la superficie del diente, se mitigaron eficazmente las concentraciones de tensión. Estas mejoras de diseño promovieron una distribución más uniforme de las cargas operativas en el flanco del diente, lo que aumentó significativamente la capacidad de carga y redujo el riesgo de fallo por fatiga.

3. Resultados y valor

- Vida útil de precisión: La vida útil de retención de precisión para los pares de engranajes diseñados a medida se extendió críticamente de 6 meses iniciales a más de 5 años de funcionamiento continuo.Este avance no solo resuelve el problema crónico de fallos, sino que también se sincroniza perfectamente con la vida útil general del robot, eliminando los tiempos de inactividad no planificados y garantizando la precisión posicional a largo plazo : Un logro fundamental para la automatización fiable.

- Valor comercial: La excepcional fiabilidad derivada de esta mejora constituyó una ventaja competitiva clave, permitiendo a nuestro cliente superar rigurosas certificaciones e integrarse con éxito en varias líneas de ensamblaje final y de sistemas de propulsión de alta precisión para la industria automotriz. Esta entrada estratégica en el mercado ha generado un crecimiento directo y sostenido del valor comercial, añadiendo más de 30 millones de RMB al valor anual de los contratos.

El éxito de LS en la fabricación de engranajes radica en la profunda sinergia de tres elementos: la ciencia de los materiales, los procesos de tratamiento térmico y el diseño de engranajes . Lograron un salto cualitativo en la vida útil de los engranajes al innovar desde el control de la microestructura y las tensiones residuales hasta la optimización macroscópica del perfil del diente, creando así un enorme valor tecnológico y comercial para sus clientes.

Figura 5: Proceso de fabricación de alta precisión para engranajes metálicos por LS Manufacturing

Ciclo cerrado de calidad: Convertir los datos de inspección en un "navegador de procesos"

En la fabricación actual, la inspección de engranajes abarca mucho más que la simple evaluación de la conformidad final. Nos comprometemos a integrarla en un sistema dinámico de control de calidad en bucle cerrado, donde cada dato de inspección actúa como una guía que optimiza los procesos de fabricación y mejora continuamente la calidad de los engranajes . El objetivo de este sistema en bucle cerrado se logra en dos pasos principales:

1. Del juicio al análisis:

Utilizamos un centro de medición de engranajes de alta precisión para la adquisición exhaustiva de datos: perfil del diente, dirección del diente y error de paso. Más allá de las simples evaluaciones de "aprobado/rechazado", empleamos métodos de control estadístico de procesos (SPC) para realizar un análisis de tendencias en profundidad de estos datos , observando desviaciones mínimas y posibles variaciones en el proceso de mecanizado en tiempo real.

2. Análisis para la optimización:

Si, mediante el análisis de datos, se detectan errores recurrentes, como un desgaste acelerado de la herramienta o la deformación térmica de la máquina , el sistema activará de inmediato un mecanismo de retroalimentación. Estos errores se traducirán directamente en instrucciones específicas para el ajuste de los parámetros del proceso, como la optimización de la velocidad de corte, la compensación de errores en la trayectoria de la herramienta o el ajuste de los parámetros del fluido de corte. De esta forma, se interviene de manera proactiva y se corrigen las desviaciones antes de que generen desechos.

En resumen, elevamos la inspección de engranajes de una inspección pasiva posterior a la fabricación a un núcleo de control de calidad activo y preventivo. Basándonos en un flujo de datos en tiempo real de " inspección-análisis-retroalimentación-optimización ", garantizamos no solo la calidad de cada engranaje, sino también la alta consistencia de cada producto en la producción en masa , mejorando así la inteligencia y la fiabilidad de la fabricación.

El secreto del éxito personalizado: 5 detalles que determinan el éxito o el fracaso de un proyecto.

- Revisión de la viabilidad de fabricación inicial: Nuestro equipo de ingeniería realiza un análisis exhaustivo de la viabilidad de fabricación durante la fase de diseño inicial, identificando y optimizando de forma proactiva las características del diseño que de otro modo aumentarían los costes de fabricación, comprometerían el rendimiento final o presentarían importantes desafíos de mecanizado, garantizando así un diseño para la excelencia y la eficiencia.

- Diseño especial de utillaje y dispositivos: El utillaje y los dispositivos de precisión personalizados se diseñan específicamente para perfiles de dientes no estándar y estructuras geométricas complejas. Este paso fundamental es crucial para garantizar el posicionamiento preciso y la estabilidad de la pieza durante todo el mecanizado, al tiempo que se suprimen eficazmente las deformaciones causadas por las fuerzas de corte y las tensiones residuales .

- Establecimiento de puntos de control de precisión del proceso: Se establecen puntos de inspección rigurosos antes y después de cada proceso crítico, especialmente el tratamiento térmico , para monitorizar las tendencias de deformación en tiempo real. Los datos recopilados proporcionan una base sólida para la compensación precisa de tolerancias en las operaciones de acabado posteriores, garantizando la exactitud dimensional final.

- Criterios de colaboración en la cadena de suministro claramente definidos: Se establecen estándares de aceptación explícitos para los procesos subcontratados (como recubrimientos especializados ) y protocolos estrictos de transmisión de datos. Esto garantiza una consistencia y trazabilidad de la calidad impecables a lo largo de toda la cadena de suministro, salvaguardando la integridad de las especificaciones críticas de fabricación.

- Documentación de instrucciones lista para usar: Se proporciona documentación completa, incluyendo procedimientos detallados de alineación para la instalación, recomendaciones precisas de precarga y especificaciones de rodaje específicas del sistema . Esto permite a los clientes lograr un rendimiento y una vida útil óptimos de los engranajes en su aplicación final con un tiempo de configuración mínimo.

El éxito en la fabricación de engranajes a medida radica en la ejecución ordenada del proyecto; esto requiere que los proveedores estén cualificados en productos de engranajes y, lo que es más importante, que transformen su experiencia profesional en un control exhaustivo de los detalles para garantizar el éxito de proyectos complejos y generar valor.

Preguntas frecuentes

1. ¿Por qué los precios unitarios para lotes pequeños de engranajes personalizados son relativamente altos?

Has dado en el clavo. Los únicos factores que realmente influyen en el coste de la producción de lotes pequeños son el desarrollo y la verificación del proceso, como la programación, el utillaje y la inspección del primer artículo . Nuestras ventajas son : 1) Una sólida base de datos de procesos nos permite identificar rápidamente la mejor solución y, por tanto, minimizar los costosos ensayos y errores ; 2) Una colaboración estrecha en el diseño desde las primeras etapas te ahorra costosos cambios de diseño en las últimas fases y se traduce en una inversión total más económica .

2. ¿Cómo evaluar la solidez técnica de un proveedor de engranajes?

Lo principal es si pueden abandonar el concepto de "procesar según los planos " y analizar activamente la lógica operativa a nivel de engranajes, como la carga máxima de impacto y las condiciones de lubricación, proponiendo diseños preventivos basados en los modos de fallo. Esa es la verdadera profundidad de la ingeniería.

3. ¿Cuánto tiempo transcurre desde la realización de los dibujos hasta la recepción de las primeras muestras?

Los engranajes estándar tardan entre 2 y 3 semanas en fabricarse, incluyendo la planificación completa del proceso y el control de calidad . Disponemos de un servicio exprés de muestras. Para necesidades urgentes, podemos entregar prototipos funcionales en tan solo 7 días laborables , garantizando la calidad fundamental.

4. ¿Cómo se asegura la consistencia del lote de engranajes?

Dependemos de procedimientos operativos estandarizados, control estadístico de procesos y un sistema completo de trazabilidad de la calidad. Este concepto garantiza que la fluctuación de los parámetros clave entre diferentes lotes sea muy inferior a los estándares de la industria, logrando así una excelente consistencia entre lotes.

Resumen

Los engranajes de excelencia son el resultado de la profunda integración del pensamiento sistémico, la ciencia de los materiales, la fabricación de precisión y un riguroso control de calidad. En LS Manufacturing , nos comprometemos a ser su socio de ingeniería confiable para sistemas de transmisión, satisfaciendo sus necesidades con soluciones de engranajes basadas en un profundo conocimiento.

Si busca una solución integral a sus problemas técnicos de engranajes , no dude en contactar con nuestro equipo de expertos para programar una consulta técnica exhaustiva. Permítanos ser la base de la fiabilidad de sus equipos gracias a nuestro enfoque sistemático en ingeniería de engranajes.

📞Teléfono: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. LS Manufacturing no ofrece garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No debe interpretarse que proveedores o fabricantes externos facilitarán parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material, ni procesos a través de la red de LS Manufacturing. El comprador es el único responsable de esta información. Para solicitar presupuestos de piezas, especifique los requisitos exactos. Póngase en contacto con nosotros para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en el sector, especializada en soluciones de fabricación a medida. Con más de 20 años de experiencia atendiendo a más de 5000 clientes, nos centramos en el mecanizado CNC de alta precisión, la fabricación de chapa metálica , la impresión 3D , el moldeo por inyección , el estampado de metales y otros servicios de fabricación integrales.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de cinco ejes de última generación y está certificada con la norma ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países y regiones del mundo. Ya sea para producción de lotes pequeños o personalización en masa, podemos satisfacer sus necesidades en 24 horas.Elegir LS Manufacturing significa elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .