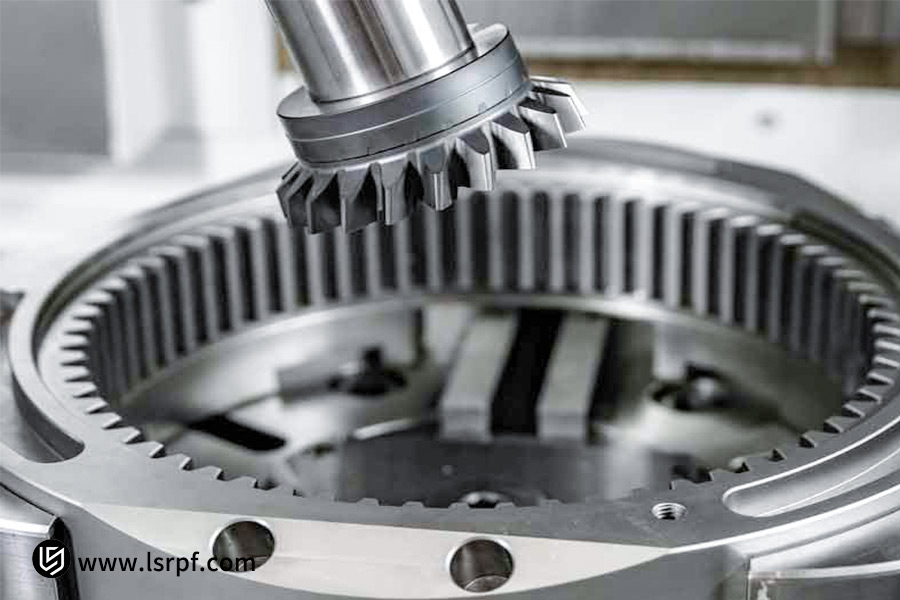

La calidad de los engranajes es fundamental en la fabricación de precisión. El tallado por generación y el fresado son dos procesos predominantes en la fabricación de engranajes , y el rendimiento del producto, el coste y la eficiencia de la producción dependen de la elección entre ellos. Dado que el sector se enfrenta a una necesidad cada vez mayor de flexibilidad, reducción de costes y mejora de la eficiencia hasta 2025, determinar la mejor opción entre ambos representa un desafío fundamental para los fabricantes.

Este artículo ofrece una revisión exhaustiva comparativa de los procesos de producción de engranajes . LS Manufacturing presentará una comparación completa de las diferencias significativas entre el fresado y el tallado de engranajes en cuanto a capacidad técnica, mecanizado de precisión, tamaños que se pueden utilizar en lotes y coste total.

De este modo, podrá seleccionar el proceso más rentable y eficaz según sus necesidades específicas de producción , maximizando así su retorno de inversión y su competitividad en el mercado. Para ahorrarle tiempo, aquí tiene un resumen de las principales conclusiones.

Referencia rápida del fresado de engranajes frente al tallado de núcleos

| Dimensiones de comparación | Fresado de engranajes | Espuela |

| Principio del proceso | Indexación, corte diente por diente | Generación, corte continuo |

| Flexibilidad | Se pueden producir formas de dientes altas y diferentes simplemente cambiando el programa de la herramienta. | Las fresas madre de baja velocidad y especializadas se utilizan para engranajes únicos. |

| Productividad | Bajo, adecuado para lotes pequeños, prototipos y engranajes de gran módulo. | Muy alta, adecuada para la fabricación de volúmenes medios a grandes. |

| Precisión de mecanizado | Alto (depende de la máquina herramienta y las herramientas) | Muy alta, excelente consistencia |

| Inversión inicial | Bastante bajo (se pueden emplear máquinas herramienta de uso general) | Alto (necesita una fresadora especial) |

| Coste por unidad | Económico para lotes pequeños, más caro para lotes grandes. | Poco económico para terrenos pequeños, muy bajo para terrenos grandes. |

La decisión de utilizar fresado de engranajes o tallado con fresa madre depende en gran medida del equilibrio entre el volumen de producción, las necesidades de flexibilidad y el coste:

- Elegir el fresado de engranajes: Ideal cuando se necesita máxima flexibilidad para adaptarse a una amplia variedad de productos, series pequeñas (como prototipos o reparaciones especiales) o engranajes de gran módulo. Su ventaja reside en la flexibilidad, no en la productividad a gran escala.

- Elegir el tallado de engranajes: Cuando se fabrican engranajes estándar en grandes cantidades y lotes extensos, es la opción más rentable. Su mayor productividad y precisión uniforme pueden generar importantes ahorros en el coste unitario.

En general, el fresado permite flexibilidad y complejidad, mientras que el tallado de engranajes se encarga de la escalabilidad y la eficiencia.

¿Por qué confiar en esta guía? Experiencia real de expertos de LS Manufacturing

El análisis y las conclusiones aquí presentados se fundamentan en más de dos décadas de experiencia práctica de LS Manufacturing en el campo de la fabricación de engranajes de precisión . No somos teóricos de sofá; hemos afrontado los mismos problemas y encontrado soluciones.

La trayectoria de LS Manufacturing se basa en miles de proyectos entregados a tiempo y con éxito. Desde la producción en masa de cajas reductoras para turbinas eólicas de alto par hasta la creación rápida de prototipos de engranajes complejos para la industria aeroespacial , nuestras líneas de productos abarcan desde avanzados centros de fresado de cinco ejes hasta máquinas talladoras de engranajes de alta eficiencia.

Este conjunto integral de procesos permite a LS Manufacturing realizar comparaciones objetivas e imparciales, basadas exclusivamente en la práctica y libres de los sesgos inherentes a los proveedores de equipos. Por ejemplo, al aplicar el tallado de engranajes de alta eficiencia en lugar del fresado tradicional al diseño de engranajes para maquinaria de ingeniería, reducimos el costo unitario en un 40 % y el tiempo de entrega en un 60 % sin sacrificar la precisión. Esto se debe a que comprendemos a la perfección las limitaciones y las ventajas económicas de cada proceso.

Todos los hallazgos presentados en este artículo se basan en información real de mecanizado, experiencia práctica y criterios de eficiencia de nuestros talleres. Nos esforzamos por plasmar esta valiosa experiencia en una guía práctica para la toma de decisiones, de modo que usted pueda elegir con conocimiento de causa las alternativas de procesos avanzados.

¿Cuáles son los principios fundamentales del fresado y tallado de engranajes?

En la fabricación de engranajes de precisión, el fresado y el tallado por generación son dos procesos fundamentales. Para seleccionar el método óptimo, es necesario conocer sus fundamentos.

1. Fresado de engranajes:

El fresado de engranajes utiliza una fresa de forma de dedo o de disco, y su método de trabajo puede denominarse "mecanizado diente por diente". El corte se realiza cuando la fresa está en movimiento rotatorio, y después del mecanizado de cada ranura del diente, la pieza de trabajo se indexa con precisión y avanza a la siguiente posición y luego la operación se repite hasta que se mecanizan todas las ranuras de los dientes.

El proceso ofrece una gran flexibilidad, especialmente en centros de mecanizado de cinco ejes . Con una sencilla modificación de las herramientas y el programa, se puede lograr la producción de engranajes de formas especiales, como engranajes helicoidales y cónicos. Tiene aplicaciones en la creación de prototipos, la producción de series cortas y la fabricación de engranajes de alto módulo.

2. Tallado de engranajes:

El tallado de engranajes mediante fresa madre es una operación de generación continua de alta eficiencia. La fresa madre, que en sí misma es un engranaje helicoidal, gira constantemente junto con la pieza de trabajo (el desbaste del engranaje) a una relación de velocidad predefinida, simulando el engrane de un par helicoidal. A medida que gira, va moldeando la forma del diente de la pieza de trabajo durante todo el proceso.

Esta acción de corte constante mejora significativamente la eficiencia de producción en comparación con el fresado indexado y es óptima para la fabricación en serie de perfiles de dientes estándar, por ejemplo, engranajes de transmisión para uso en el sector automotriz .

El fresado ofrece mayor flexibilidad y es ideal para la producción de lotes pequeños con alta variedad; mientras que el tallado de engranajes por generación es más eficiente y está diseñado para la producción en masa. En LS Manufacturing, comprendemos a la perfección la lógica intuitiva de estas dos operaciones de tallado de engranajes y, con base en ese conocimiento, creamos las soluciones de proceso más rentables para nuestros clientes.

¿Cuáles son las ventajas del fresado de engranajes en términos de precisión y calidad superficial?

En la optimización económica y técnica del tallado de engranajes, el tallado por generación continua, gracias a su principio único de generación continua y su alto potencial de automatización, supera notablemente al fresado por indexación en eficiencia de producción en masa. Esta ventaja en eficiencia se traduce directamente en ciclos de producción más cortos y precios unitarios más bajos. A continuación se explican las causas de esta eficiencia.

1. Control de mayor precisión:

El centro de mecanizado de cinco ejes permite un control de precisión a nivel de micras, con errores en el perfil del diente constantemente controlados a 10 μm . El CNC controla con precisión los parámetros de mecanizado de cada ranura del diente, ofreciendo una mayor precisión de paso y consistencia de forma.

2. Mejor calidad de la superficie:

El fresado de engranajes utiliza el método de fresado de alta velocidad . Gracias a la optimización de los parámetros de velocidad y avance, se obtienen superficies más lisas en los dientes y, por lo tanto, se reduce la rugosidad superficial y la necesidad de un acabado posterior.

3. Mayor flexibilidad para perfiles dentales complejos:

A diferencia del tallado por generación, el fresado de engranajes demuestra una mayor flexibilidad a la hora de mecanizar numerosos perfiles de dientes personalizados mediante simples cambios de programa, sin sacrificar la precisión que ofrecen las herramientas específicas.

4. Prácticas de LS Manufacturing:

En LS Manufacturing, donde contamos con máquinas talladoras de engranajes de alto rendimiento y células de producción automatizadas, convertimos la eficiencia del tallado de engranajes en beneficios tangibles para nuestros clientes. Por ejemplo, en la producción en serie de engranajes de transmisión para un cliente del sector de autopartes, nuestro eficiente proceso de tallado, combinado con líneas de producción automatizadas, redujo los plazos de entrega en más del 60 % en comparación con la solución de fresado original, sin comprometer la alta precisión ni la calidad del producto.

En comparación con el fresado, el fresado de engranajes ofrece ventajas significativas en cuanto a control de precisión, acabado superficial y mecanizado de perfiles de dientes complejos, lo que lo hace extremadamente adecuado para la fabricación de engranajes de alta precisión y bajo volumen.

¿Por qué es más eficiente el tallado de engranajes?

En el análisis económico y técnico del mecanizado de engranajes , el tallado por generación de engranajes supera claramente al fresado por indexación en cuanto a eficiencia en la producción en masa, gracias a su principio especial de generación continua y a sus grandes posibilidades de automatización. Esta eficiencia se traduce directamente en ciclos de producción más cortos y un menor coste unitario. A continuación se detallan las causas de esta eficiencia.

1. Principio de generación continua:

El tallado de engranajes mediante fresado por generación se basa en una operación de corte continua, donde la fresa y la pieza de trabajo giran a una velocidad constante, imitando el proceso de engrane. Este movimiento continuo elimina el tiempo de inactividad producido por el indexado repetido en el fresado, lo que resulta en un corte continuo.

2. Producción altamente automatizada:

Los modernos equipos de tallado de engranajes se integran fácilmente con sistemas de automatización , utilizando brazos robóticos para la carga y descarga automatizadas, y pueden funcionar de forma continua durante decenas de horas. Este modelo de producción automatizado mejora significativamente la utilización de los equipos y reduce considerablemente el tiempo de procesamiento de cada pieza.

3. Tiempo de ciclo optimizado:

La superioridad del tallado de engranajes por generación sobre el fresado se refleja también en la mejora de su tiempo de ciclo. Por ejemplo, LS Manufacturing ha logrado mejoras de productividad superiores al 60 % con respecto al fresado tradicional en la producción de alto volumen de piezas para automóviles de sus clientes, gracias a los avanzados procesos de tallado por generación.

4. Prácticas exitosas de LS Manufacturing:

En LS Manufacturing, utilizamos máquinas talladoras de engranajes CNC de alto rendimiento y células de producción automatizadas basadas en robots para convertir la eficiencia del tallado de engranajes en un valor real para nuestros clientes. Por ejemplo, en la producción de grandes volúmenes de engranajes de transmisión para uno de nuestros clientes de autopartes, nuestro eficiente proceso de tallado, combinado con líneas de producción automatizadas basadas en robots, redujo los plazos de entrega en más del 60 % con respecto a la solución de fresado original, manteniendo la calidad del producto gracias a una precisión alta y estable.

El tallado de engranajes por generación, con su principio de generación de tipo continuo y su característica de producción de naturaleza automática, presenta ventajas de eficiencia sin precedentes en la producción en masa y, por lo tanto, es una parte central de la evaluación técnica y económica del procesamiento de engranajes.

¿En qué se diferencian las estructuras de costes del fresado de engranajes y del tallado de engranajes?

En el análisis técnico y económico del mecanizado de engranajes , la estructura de costos es un factor primordial en la elección del proceso. Las diferencias de costos entre el tallado por generación y el fresado se describen principalmente en función de diversas dimensiones, como la inversión en equipos, la eficiencia operativa, el consumo de energía y el mantenimiento. La siguiente tabla resume brevemente la comparación de los principales factores de costo para ambos procesos.

| Factores de costo | Fresado de engranajes | tallado de engranajes |

| Costo inicial del equipo | Relativamente bajo, se podrían aplicar máquinas herramienta de uso general (es decir, una fresadora de engranajes de cuatro ejes tiene un precio máximo de oferta de aproximadamente 200.000-300.000 RMB por unidad). | Alto coste inicial del equipo: Las máquinas talladoras de engranajes CNC requieren grandes inversiones (es decir, el precio máximo de oferta para una sola unidad es de 1,5 millones de RMB). |

| Eficiencia de producción y costo unitario | El mecanizado por indexación es menos eficiente y adecuado para prototipos y series pequeñas. | El laminado continuo tiene una alta eficiencia, con un coste unitario sustancialmente menor para grandes series. |

| Consumo de energía y costes de mantenimiento | Las máquinas herramienta de uso general poseen un consumo de energía moderado y costes de utillaje aceptables. | Los equipos especializados consumen más energía e implican mayores costes de fabricación y mantenimiento para las placas de cocción especiales. |

| Valor añadido de la flexibilidad en el proceso | Su gran flexibilidad permite una fácil adaptación a diversos perfiles dentales y un coste de cambio mínimo. | Baja flexibilidad. Requiere el uso de fresas madre especiales para engranajes especiales y es adecuada para entornos de producción estandarizada de alto volumen. |

En LS Manufacturing , entendemos que el precio del equipo o el precio unitario del proceso por sí solos no son suficientes para determinar el costo total de propiedad. Ofrecemos servicios personalizados de optimización de costos a nuestros clientes mediante evaluaciones técnicas y económicas del mecanizado de engranajes. Por ejemplo:

- Para la fabricación de alta variedad y bajo volumen, LS Manufacturing asesora a sus clientes para que aprovechen la flexibilidad del fresado de engranajes sin necesidad de costosas herramientas especializadas. Gracias a la optimización de las trayectorias de las herramientas y la programación, logramos precisión a un costo razonable.

- Para la producción en serie de gran volumen y larga duración, LS Manufacturing recomienda alternativas de tallado de engranajes de bajo coste. Al ayudar a sus clientes a adoptar unidades automáticas de tallado de engranajes, si bien la inversión inicial es elevada, la altísima eficiencia de producción y la estabilidad de alta precisión reducen el coste unitario, garantizándoles una reducción de más del 30 % en el coste total de propiedad.

Comprender las diferencias de coste entre el tallado de engranajes por generación y el fresado es necesario para tomar la decisión óptima en la elección del proceso y mejorar el ahorro de costes y las ganancias de eficiencia.

¿Cómo seleccionar el método óptimo de fabricación de engranajes en función del lote de producción?

En la fabricación de engranajes de precisión , la selección del proceso de tallado influye directamente en la eficiencia de la producción y el control de costes. A continuación, se presenta una guía para la toma de decisiones sobre el tamaño de lote de producción, que le permitirá determinar los procesos óptimos para la fabricación de engranajes.

1. Lotes pequeños (<100 unidades): el fresado de engranajes es ideal.

- Ventaja del proceso: El fresado de engranajes no requiere herramientas específicas y puede producir diferentes perfiles de dientes mediante cambios de programa, con una inversión mínima en equipos.

- Aplicaciones: Productos a medida, componentes de reparación y creación de prototipos .

- Eficiencia económica: Evita costosas herramientas especiales, mantiene bajo control el coste de producción por unidad.

2. Producción de lotes medianos a grandes (>500 piezas): se prefiere el tallado de engranajes mediante fresa madre.

- Ventajas del proceso: El proceso de generación en estado estacionario permite un procesamiento eficiente, ideal para el ensamblaje producido en masa.

- Aplicaciones: Engranajes producidos en masa, como reductores industriales y transmisiones de vehículos de motor.

- Eficiencia económica: Al aumentar el tamaño de los lotes, los costes unitarios disminuyen significativamente, lo que se traduce en una alta rentabilidad de la inversión.

3. Servicios de consultoría especializada de LS Manufacturing:

Realizamos un análisis comparativo experto de los procesos de engranajes y proporcionamos a los clientes la solución óptima en función de los siguientes parámetros:

- Ciclo de vida del producto y cantidad de producción proyectada;

- Requisitos de calidad y grado de precisión;

- Ciclo de entrega y presupuesto de inversión;

- Requisitos del proceso posteriores y compatibilidad del equipo.

La selección del proceso de tallado de engranajes adecuado implica una cuidadosa deliberación sobre el tamaño del lote de producción, las necesidades tecnológicas y los beneficios económicos.

La consolidada práctica industrial de LS Manufacturing proporciona a sus clientes recomendaciones de selección científica para garantizar que se satisfagan las necesidades tecnológicas al tiempo que se obtienen los máximos beneficios económicos.

¿Cuáles son las limitaciones del tallado de engranajes en la fabricación de engranajes complejos?

El análisis técnico y económico de la fabricación de engranajes muestra que el tallado por generación, si bien resulta muy ventajoso en la fabricación convencional de engranajes en grandes cantidades, presenta importantes limitaciones técnicas en la fabricación de engranajes complejos. Estas limitaciones se derivan principalmente de los principios básicos del proceso y exigen una combinación lógica de fresado y tallado por generación.

1. Limitaciones de las herramientas específicas y complejidad del perfil dental:

El tallado de engranajes mediante fresas madre requiere herramientas especiales, y cada parámetro del engranaje (módulo, número de dientes, ángulo de hélice, etc.) exige herramientas específicas. Estas herramientas son costosas y requieren mucho tiempo para engranajes con formas de dientes no estándar, perfiles de dientes especiales o modificaciones de perfiles evolventes. El fresado de engranajes utiliza herramientas universales, que permiten mecanizar perfiles de dientes complejos mediante programación.

2. Rigidez y flexibilidad inadecuadas de la trayectoria de mecanizado:

La trayectoria de generación del movimiento en el tallado de engranajes es relativamente rígida, por lo que las modificaciones sofisticadas de la trayectoria de la herramienta resultan problemáticas. El acceso de la herramienta es limitado al mecanizar engranajes interiores, engranajes de múltiples eslabones o geometrías con interferencias. La flexibilidad de cinco ejes en el fresado de engranajes facilita el trabajo con estas estructuras complejas.

3. Dificultades en el mecanizado de engranajes internos y estructuras especiales:

Para engranajes internos, engranajes frontales o engranajes cerrados, el tallado con fresa madre generalmente no es posible. En estos casos, el fresado es una alternativa más fiable, ya que su herramienta de corte puede acceder a la pieza desde múltiples direcciones, lo que dificulta las operaciones de mecanizado que se realizan con el tallado con fresa madre convencional.

4. Soluciones de procesos híbridos de LS Manufacturing:

LS Manufacturing ofrece a sus clientes la combinación óptima de procesos mediante una evaluación científica, económica y técnica del mecanizado de engranajes. Por ejemplo, en un proyecto de engranajes para aviación, utilizamos fresado de engranajes para realizar el desbaste y el tallado de raíz de perfiles de dientes de alta complejidad, seguido del acabado con una fresa madre especializada, diseñada específicamente para la aplicación, para garantizar la viabilidad y maximizar la eficiencia de la producción.

A la hora de elegir entre el fresado de engranajes y el tallado de engranajes, las restricciones del tallado de engranajes en la producción avanzada de engranajes dependen esencialmente de su uso de herramientas especializadas, su versatilidad de mecanizado inadecuada y su menor flexibilidad estructural.

¿Cómo mejora LS Manufacturing el valor para el cliente a través de soluciones integradas?

En la fabricación de engranajes, la selección óptima del proceso de tallado suele ser determinante para los costes de producción y la competitividad de una empresa. El siguiente caso práctico muestra cómo LS Manufacturing ofrece a sus clientes soluciones integrales e innovadoras mediante una comparación científica de los procesos de producción de engranajes.

1. Dilema del cliente:

Uno de los principales proveedores de componentes para automóviles tenía un cuello de botella en la producción. Su proceso de tallado de engranajes de una sola pasada para todos los modelos de engranajes hacía que la fabricación de engranajes complejos superara el presupuesto en un 25%, con una tasa de desperdicio máxima del 8%, lo que provocaba retrasos constantes en las entregas. Esto afectaba la satisfacción del cliente y les impedía conseguir pedidos de alto valor añadido.

2. Solución de fabricación LS:

Mediante el contraste sistemático y la comparación tecnológica de las técnicas de fabricación de engranajes , LS Manufacturing diseñó una línea de producción híbrida de fresado y tallado:

- Los engranajes convencionales se fabrican mediante un proceso económico de tallado por generación, conservando las ventajas de la producción en masa.

- El fresado de cinco ejes se utiliza en engranajes complejos y de formas especiales, con una mayor flexibilidad de procesamiento.

- Se ha diseñado una plataforma inteligente de planificación de procesos para determinar automáticamente la trayectoria de mecanizado óptima en función del tipo de engranaje.

3. Resultados y valor:

Esta integración precisa del proceso ha brindado beneficios hasta ahora inéditos:

- Reducción de costes: Mediante la optimización de la diferencia de costes entre el tallado con engranajes y el fresado , el coste total de producción se redujo en un 30%.

- Mejora de la eficiencia: La eficiencia en la producción mejoró un 40% y el tiempo de entrega se redujo un 50%.

- Mejora de la calidad: El desperdicio se redujo del 8% a menos del 2%, mejorando significativamente la uniformidad de la calidad del producto.

Al contrastar procesos de corte diseñados científicamente y un diseño de producción de línea híbrida, LS Manufacturing no solo eliminó los puntos débiles del cliente a través de procesos individuales, sino que también transformó el costo, la eficiencia y la calidad al optimizar la elección de procesos de corte de engranajes, creando una ventaja competitiva sostenible para el cliente.

¿Cuáles son los desafíos de calidad más comunes en la fabricación de engranajes?

En el análisis técnico y económico del mecanizado de engranajes, la estabilidad de la calidad influye directamente en la vida útil del producto y en el coste total de fabricación. Tanto el tallado de engranajes en el pasado como el fresado actual se enfrentan a los mismos desafíos en materia de calidad.

1. Control de la precisión y consistencia de la superficie dental:

Los errores en el perfil del diente y la desviación de la guía son problemas comunes, sobre todo al fresar engranajes de diversos tipos. El desgaste de la herramienta afecta directamente a la precisión de la superficie del diente. Además, tras el mecanizado, puede producirse una distorsión del perfil del diente debido al tratamiento térmico.

2. Defectos en la integridad de la superficie:

Son frecuentes los arañazos, las marcas de vibración y las quemaduras en la superficie de los dientes. Si bien estos defectos son difíciles de eliminar por completo en la producción en masa, pueden provocar una considerable reducción de la resistencia a la fatiga y al desgaste de los engranajes, lo que afecta a la vida útil del producto.

3. Estabilidad dimensional en la producción en masa:

Las fluctuaciones de temperatura, el desgaste de las herramientas y la relajación de los dispositivos de sujeción durante la producción en masa a gran escala pueden provocar variaciones dimensionales. La consistencia entre la primera y la última pieza es un aspecto fundamental del control de calidad.

4. Sistema de garantía de calidad de LS Manufacturing:

LS Manufacturing adopta prácticas de control de calidad multinivel para lograr la estabilidad del producto:

- Implementación de un sistema de inspección en línea para el monitoreo en tiempo real del estado de la herramienta y la variación de la fuerza de corte durante el fresado de engranajes.

- Utilizar maquinaria de precisión para realizar pruebas a escala real de los engranajes antes y después del tratamiento térmico.

- Verificar la información de calidad sobre la base del control estadístico de procesos ( SPC ) para alertar tempranamente y prevenir defectos.

En el sistema técnico y económico del procesamiento de engranajes , tales problemas de calidad requieren una solución de proceso especial y el establecimiento de un sistema de calidad eficaz.

LS Manufacturing combina tecnología superior y un control estricto para resolver eficazmente los problemas de calidad tradicionales en el procesamiento de engranajes y proporciona a sus clientes productos de engranajes de alta calidad que garantizan un rendimiento estable y una durabilidad fiable.

¿Cómo afectarán las tendencias en el procesamiento de engranajes a su negocio en 2025?

De cara a 2025, la industria de fabricación de engranajes se está transformando rápidamente hacia procesos inteligentes, eficientes y sostenibles. Estas tendencias tendrán un impacto directo en los parámetros de comparación para los procesos de fabricación de engranajes, es decir, al comparar el fresado y el tallado por generación, donde será necesario considerar incluso más parámetros.

- Producción inteligente: Las líneas de fabricación basadas en la web y los sistemas autogestionados serán habituales, lo que aumentará significativamente la utilización de los equipos y la flexibilidad de la producción mediante el seguimiento de datos en tiempo real y la planificación inteligente.

- Mecanizado de alta precisión: Con la creciente demanda de vehículos de nueva energía y otras industrias, la exigencia de precisión en los engranajes aumenta continuamente. La interconexión de la tecnología de mecanizado de alta velocidad y los sistemas de control de precisión es clave para lograr la exactitud del perfil del diente.

- Fabricación ecológica: Las tecnologías respetuosas con el medio ambiente, como el corte en seco, son cada vez más populares, ya que ahorran refrigerantes y también reducen considerablemente los costes de eliminación de residuos, ofreciendo una opción beneficiosa tanto para la economía como para el medio ambiente.

Si bien la revolución industrial se espera para 2025, la filosofía vanguardista de LS Manufacturing, basada en una fabricación inteligente, de alta precisión y respetuosa con el medio ambiente, está ayudando a los clientes a sacar el máximo provecho de las comparaciones de procesos de fabricación de engranajes , la toma de decisiones entre tallado y fresado, y a estar preparados para aprovechar una ventaja competitiva.

¿Por qué elegir a LS Manufacturing como su socio en el procesamiento de engranajes?

En la compleja ciencia de la fabricación de engranajes, la selección del proceso de tallado adecuado es crucial para los costos de producción y la calidad del producto. LS Manufacturing, gracias a su amplia experiencia técnica y su visión innovadora, se ha convertido en un socio estratégico para numerosas empresas líderes.

1. Amplia experiencia en procesos:

LS Manufacturing no solo reconoce la ventaja del tallado por generación sobre el fresado , sino que también posee un profundo conocimiento de las aplicaciones óptimas para ambos procesos. Desde la producción en serie de piezas estandarizadas hasta engranajes personalizados de alta complejidad, le presentamos las soluciones más rentables basadas en un análisis exhaustivo de la selección del proceso de tallado de engranajes.

2. Soluciones innovadoras de procesos híbridos:

LS Manufacturing supera las limitaciones de los métodos tradicionales de un solo proceso e integra de forma creativa las ventajas del fresado, el tallado de engranajes y otros procesos. Gracias a esta integración científica de procesos, hemos logrado ayudar a nuestros clientes a reducir los costes de producción en un 30 % y a mejorar la eficiencia productiva en un 40 % , demostrando plenamente nuestra excelente capacidad de optimización de procesos.

3. Optimización continua:

LS Manufacturing le ofrece no solo capacidad de mecanizado, sino una colaboración a lo largo de todo el ciclo de vida del producto. Desde la planificación inicial del proceso hasta la mejora continua de la fabricación, y posteriormente hasta los avances tecnológicos futuros, nos asociamos con nuestros clientes para mantener su ventaja competitiva.

Elegir LS Manufacturing no solo significa adquirir servicios profesionales de mecanizado de engranajes, sino también contar con un socio estratégico familiarizado con la selección del proceso de tallado de engranajes y capaz de optimizar las ventajas del tallado por generación sobre el fresado.

Preguntas frecuentes

1. ¿Es el fresado de engranajes adecuado para la producción en grandes volúmenes?

Si bien el fresado de engranajes es extremadamente flexible y fácil de usar para cambios rápidos en los programas de mecanizado que permiten adaptarlos a diferentes perfiles de dientes, su operación de indexación genera tiempos de procesamiento más largos por pieza y una eficiencia de producción relativamente baja. Para producciones de alto volumen (por ejemplo, más de 500 piezas al año), LS Manufacturing recomienda el tallado de engranajes por generación continua. Este proceso utiliza el concepto de generación continua para lograr un mecanizado económico y reducir el costo unitario en más del 30 % . Su precisión y estabilidad en el mecanizado también lo hacen idóneo para la producción en masa.

2. ¿Puede el tallado de engranajes satisfacer los requisitos de precisión de las aplicaciones más exigentes?

Las modernas máquinas talladoras de engranajes CNC emplean sofisticados sistemas de servocontrol y tecnología de compensación de temperatura para alcanzar la clase ISO 6 o superior. LS Manufacturing adopta un diseño optimizado de fresas madre y una ingeniería de procesos avanzada. Con amplia experiencia en aplicaciones exigentes como vehículos de nueva energía y la industria aeroespacial, garantizamos un error de perfil de engranaje inferior a 5 μm y una rugosidad superficial de hasta Ra 0,8 , satisfaciendo plenamente los requisitos más exigentes del sector.

3. ¿Cómo evaluar el costo total del mecanizado de engranajes?

Además de la inversión directa en equipos, el costo total también debe incluir factores latentes como el desgaste de las herramientas, el consumo de energía, la mano de obra y la calidad. LS Manufacturing utiliza su propio modelo económico de análisis para que el cliente pueda cuantificar su rendimiento: por ejemplo, con una producción de 1000 piezas, el tallado de engranajes puede lograr una reducción del 40 % en el costo unitario en comparación con el fresado. Asimismo, al adoptar prácticas de mantenimiento preventivo, la utilización del equipo puede incrementarse hasta el 85 % , maximizando así los costos del ciclo de vida.

4. ¿Puede LS Manufacturing gestionar pedidos urgentes?

La configuración flexible de la línea de producción y el sistema de programación inteligente de LS Manufacturing permiten responder con rapidez a las demandas urgentes. En un caso práctico, ante una solicitud de entrega en 48 horas, LS Manufacturing redujo el plazo de entrega habitual de 7 días a 45 horas mediante la aplicación de métodos de procesamiento paralelo y la coordinación computarizada de las células de producción. Esto permitió realizar la entrega a tiempo sin comprometer la precisión, lo que facilitó a los clientes una rápida respuesta ante posibles interrupciones imprevistas en la cadena de suministro.

Resumen

Este artículo examina comparativamente las características técnicas, la precisión, la estructura de costos y las aplicaciones de las principales diferencias entre el tallado de engranajes por generación y el fresado de engranajes. A partir de datos exhaustivos y casos reales de clientes, ilustra la ventaja directa de la selección científica del proceso para ahorrar costos de producción y mejorar la eficiencia productiva.

Aprovechando nuestra sofisticada experiencia en procesos y nuestra amplia experiencia práctica, LS Manufacturing ha ayudado con éxito a muchos clientes a tomar la decisión más informada al comparar procesos de fabricación de engranajes , y han obtenido importantes beneficios, como un ahorro del 30 % en los costos de fabricación y una mejora del 40 % en la productividad.

Si busca alternativas para la fabricación de engranajes o desea optimizar su proceso actual, ¡no espere más! Póngase en contacto con nuestro equipo de profesionales para obtener un análisis de proceso y una solución personalizados y gratuitos.

📞Tel: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. Servicios de LS Manufacturing. No se ofrece ninguna garantía, expresa ni implícita, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicite un presupuesto de piezas . Identifique los requisitos específicos para estas secciones. Póngase en contacto con nosotros para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en el sector . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos centramos en el mecanizado CNC de alta precisión, la fabricación de chapa metálica , la impresión 3D , el moldeo por inyección , el estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija LS Manufacturing . Esto significa eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .