El fresado CNC representa una solución transformadora para los fabricantes que se enfrentan a ineficiencias en la producción, calidad inconsistente de las piezas y requisitos de pedidos complejos. El fresado convencional depende en gran medida de la tecnología CNC, que permite una precisión y repetibilidad digitales.

Este análisis sistemático explora siete diferencias clave entre estas metodologías, respaldadas por estudios de caso de implementación de LS Manufacturing. La evidencia demuestra la capacidad del control numérico computarizado (CNC) para transformar procesos artesanales en líneas de producción automatizadas y predecibles, capaces de cumplir con los exigentes estándares de la industria moderna en cuanto a precisión, geometrías complejas y rendimiento.

Esta guía resume las ideas clave para facilitar la toma de decisiones informadas sobre la selección de la metodología de molienda. Para ahorrarle tiempo, aquí tiene un breve resumen de los hallazgos principales.

Figura 1: Comparación del fresado CNC y el fresado convencional de LS Manufacturing

Fresado CNC frente a fresado convencional: Tabla de referencia rápida con 7 diferencias clave

| Dimensiones de comparación | fresado CNC | Fresado convencional |

| Nivel de automatización | Control programático de procesos de fabricación automatizados | Operación totalmente manual |

| Precisión de mecanizado | Estable y consistente | El nivel de habilidad del operador puede afectar significativamente la precisión. |

| Mecanizado de piezas complejas | Es posible el mecanizado de precisión de superficies tridimensionales complejas. | Es principalmente adecuado para formas geométricas simples. |

| eficiencia de producción | Adecuado para la producción automatizada continua de gran volumen | Baja eficiencia de producción, dependiente de la operación individual |

| Requisitos de habilidades del personal | Requiere habilidades de programación y planificación de procesos. | Depende de la experiencia del operador y de sus habilidades manuales. |

| flexibilidad de producción | Esto permite el cambio de producción más rápido posible mediante la sustitución del programa. | La transición del producto requiere una cantidad considerable de tiempo de preparación. |

| Estructura de costos | La inversión inicial es alta, pero la rentabilidad a largo plazo es considerable. | Los costes iniciales son bajos, pero los costes laborales son altos. |

Este tutorial le guiará a través de cada detalle importante. Ofrecemos no solo una introducción a los conceptos, sino también un marco práctico para la toma de decisiones, directrices operativas profesionales y estudios de casos reales de talleres de mecanizado. Mediante una comparación sistemática, podrá tomar decisiones informadas en función de sus necesidades, mejorando así tanto la productividad como la calidad del proceso.

¿Por qué confiar en esta guía? Porque se basa en la experiencia práctica de nuestros expertos.

En esta era de sobrecarga informativa, abundan los artículos que comparan el fresado CNC con el fresado convencional. Sin embargo, el valor único de esta guía reside en que toda la experiencia práctica proviene de 15 años de trayectoria en nuestro taller. Nuestros expertos no solo poseen sólidos conocimientos teóricos, sino que también cuentan con amplia experiencia práctica trabajando a diario con diversos materiales, tolerancias y planos complejos. Aquí, el éxito o el fracaso de una pieza depende de la selección precisa de cada parámetro de mecanizado; cada optimización del proceso refleja la experiencia adquirida en la producción real.

Comprendemos que elegir el método de fresado adecuado es crucial. En el mecanizado de componentes críticos para la industria aeroespacial, la estabilidad del fresado CNC garantiza una precisión a nivel de micras ; en la fabricación de implantes complejos para dispositivos médicos , la consistencia del mecanizado influye directamente en la fiabilidad del producto.

Hasta la fecha, hemos entregado más de 50 000 piezas de precisión y acumulado una extensa base de datos de procesos. Las conclusiones de esta guía sobre las siete diferencias clave entre ambas tecnologías han sido plenamente validadas mediante miles de operaciones prácticas. Este artículo no solo compara parámetros técnicos, sino que también comparte la valiosa experiencia que hemos adquirido al superar diversos retos en el procesamiento de materiales y optimizar los procesos de producción.

Este artículo abarca temas como la selección de métodos de mecanizado según lotes de pedidos y técnicas para configurar parámetros de mecanizado para piezas con superficies curvas complejas. Todo el contenido se basa en estudios de casos reales. Las lecciones aprendidas y las estrategias que resumimos le ayudarán a tomar decisiones más informadas.

¿Cuáles son las diferencias fundamentales entre el fresado CNC y el fresado convencional?

La principal diferencia entre el fresado CNC y el fresado convencional radica en su principio fundamental: el fresado convencional se basa en la operación en tiempo real mediante la intervención humana, mientras que la tecnología CNC se rige por programas digitales. Esto no es simplemente una innovación tecnológica, sino una profunda transformación en la concepción de la producción. De hecho, para comprenderlo a fondo, es necesario realizar una comparación sistemática desde las siguientes dimensiones clave:

| Dimensiones de comparación | Fresado convencional | fresado CNC |

| Núcleo de control | Experiencia del operador y habilidades manuales | Los programas informáticos controlan el proceso de implementación específico. |

| Garantía precisa | Depende en gran medida del personal y tiene poca estabilidad. | Controlado por programa, lo que garantiza una precisión estable y fiable. |

| Nivel de automatización | Funcionamiento manual, alta intensidad de trabajo | Altamente automatizado, reduciendo la intervención humana |

| Mecanizado de piezas complejas | Limitado a formas geométricas simples | Capaz de procesar superficies complejas y estructuras de precisión |

| eficiencia de producción | La eficiencia varía considerablemente dependiendo de las habilidades individuales. | La producción estandarizada garantiza una eficiencia consistentemente alta. |

| Adaptabilidad | Puede procesar pequeños lotes de piezas sencillas. | Para los componentes más complejos, se utilizan diferentes lotes para su procesamiento. |

| Requisitos de habilidades | Requiere una larga trayectoria acumulativa. | Requiere habilidades de programación y diseño de procesos. |

A través del análisis comparativo anterior, podemos concluir que la diferencia esencial entre el fresado CNC y el fresado convencional radica en el profundo cambio en la fabricación, que pasa de estar basada en la experiencia a estar basada en la tecnología. Sus ventajas se reflejan no solo en la notable mejora de la precisión del mecanizado y la eficiencia de la producción, sino, aún más importante, en la estandarización y el control del proceso productivo. Precisamente por esta diferencia, la tecnología CNC puede satisfacer mejor los estrictos requisitos de la fabricación moderna para una producción de alta calidad, alta eficiencia y flexibilidad.

Figura 2: Piezas metálicas mecanizadas con precisión mediante tecnología CNC por LS Manufacturing

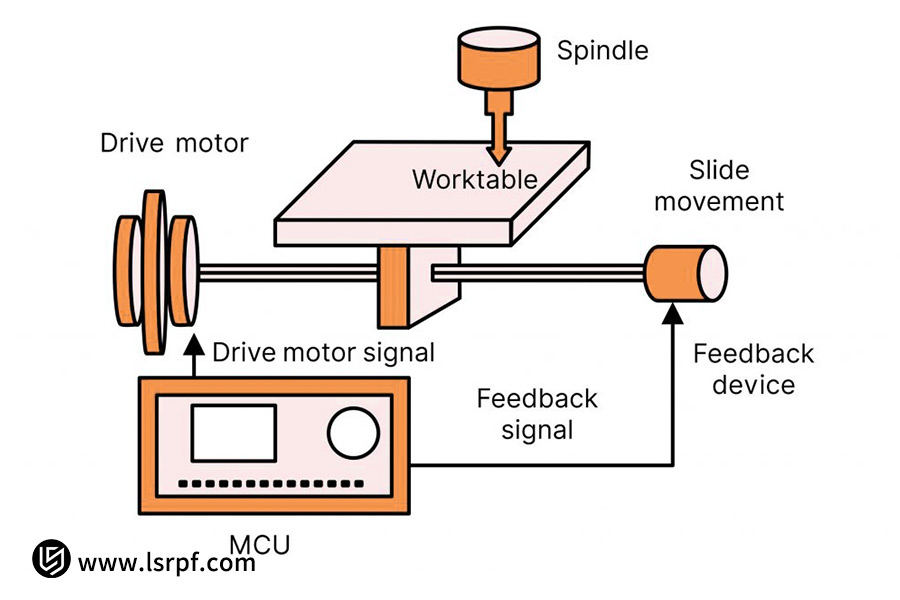

¿Por qué el fresado CNC puede lograr una precisión y consistencia tan asombrosas?

El fresado CNC alcanza un nivel de precisión y consistencia inalcanzable mediante los procesos de mecanizado convencionales. En otras palabras, se trata de una innovación tecnológica sistémica que elimina por completo las incertidumbres derivadas del factor humano. Esta ventaja tecnológica se refleja no solo en el mejor rendimiento de las máquinas individuales, sino también en la construcción de sistemas de mecanizado de precisión integrados. Este rendimiento superior se basa, en particular, en los siguientes fundamentos tecnológicos:

- Sistema de control de bucle cerrado: Garantiza que el control de la trayectoria del movimiento de la herramienta alcance una precisión a nivel de micras, logrando así una precisión de mecanizado a nivel de sistema mediante la retroalimentación de posición en tiempo real y mecanismos de compensación automática durante el funcionamiento .

- Tecnología de servoaccionamiento: La combinación de servomotores de alto rendimiento y accionamientos de husillo de bolas de precisión proporciona un control de movimiento altamente preciso y estable durante el proceso de corte, evitando por completo las incertidumbres causadas por la operación manual.

- Sistema de posicionamiento de reglas de rejilla óptica: Las reglas de rejilla óptica de alta resolución pueden monitorear el estado del procesamiento en tiempo real y corregir las desviaciones a nivel de micras de manera oportuna, lo que proporciona una garantía confiable de precisión en el procesamiento.

- Control de programación digital: Los parámetros de mecanizado científicos y las trayectorias de herramienta optimizadas garantizan una mayor precisión dimensional y mejoran significativamente el acabado superficial del fresado CNC. La combinación de estos elementos técnicos conforma un sistema de fresado CNC altamente ventajoso.

En comparación con el fresado convencional, que depende de la habilidad individual de los operarios, el flujo de proceso estandarizado y el control de precisión automatizado que ofrece la tecnología CNC mejoran significativamente la calidad del mecanizado. Aún más importante, los equipos CNC mantienen una precisión de mecanizado estable durante el procesamiento de lotes prolongados, lo que explica por qué el acabado superficial y la consistencia dimensional del fresado CNC son muy superiores a los del mecanizado convencional.

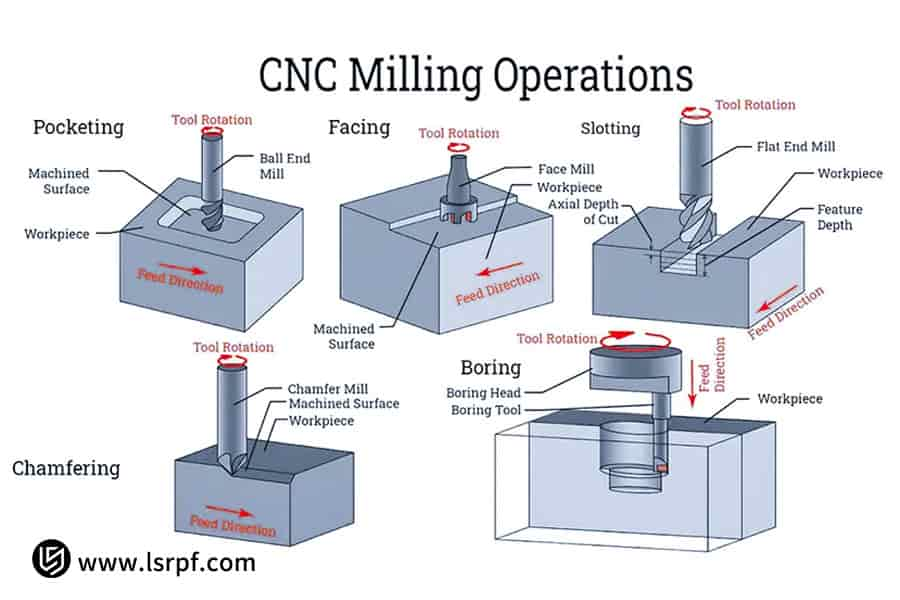

¿Qué ventajas ofrece el fresado CNC frente a los métodos convencionales en el mecanizado de piezas complejas?

Las diferencias significativas en el funcionamiento de ambos métodos de mecanizado resultan especialmente evidentes al procesar piezas con geometrías complejas. La tecnología CNC, con sus capacidades únicas de programación digital, ha superado por completo las barreras técnicas de los métodos de mecanizado convencionales, aportando una libertad sin precedentes al diseño de productos. La siguiente comparación demostrará la aplicación de ambos métodos de mecanizado en el procesamiento de piezas complejas:

| Dimensiones de comparación | fresado CNC | Fresado convencional |

| Mecanizado de superficies 3D | Realizar con precisión formas de superficie curvas complejas | Mecanizado planar simple únicamente |

| procesamiento de microcaracterísticas | Mecanizado de estructuras finas a escala milimétrica | Debido a las exigencias de precisión de la operación, es difícil de lograr. |

| Complejidad del contorno | Admite cualquier geometría compleja | Solo puede procesar contornos básicos. |

| Consistencia del procesamiento | Los productos del mismo lote presentan un alto grado de consistencia. | Cada producto es diferente. |

| Implementación del diseño | Puede convertir dibujos de diseño perfectos en realidad. | Solo se ha logrado una parte de la intención del diseño. |

Las ventajas del fresado CNC son evidentes al trabajar con superficies tridimensionales complejas, microestructuras intrincadas o contornos irregulares. La tecnología de fresado CNC supera muchas limitaciones de los procesos de mecanizado convencionales, lo que permite a las empresas crear diseños de productos más innovadores y creativos, y diferenciarse de la competencia en el mercado.

¿Por qué el fresado CNC consigue mejores acabados superficiales?

En comparación con el fresado convencional, la tecnología CNC ofrece un control preciso en cada paso del proceso de mecanizado, lo que garantiza la uniformidad y la suavidad de la superficie del producto final, un hecho ampliamente demostrado. Sus ventajas tecnológicas se reflejan principalmente en los siguientes cuatro aspectos clave:

- Control de velocidad de husillo constante: El sistema CNC mantiene la estabilidad de la velocidad del husillo, evitando eficazmente los cambios en la fuerza de corte causados por las fluctuaciones de velocidad y obteniendo una textura de corte uniforme.

- Optimización inteligente de la velocidad de avance: El programa proporciona una velocidad de avance precisa para garantizar parámetros de corte óptimos en diferentes etapas de mecanizado y evitar el sobrecorte o el subcorte.

- Trayectorias de herramienta más suaves: La programación CNC reduce los giros bruscos y las pausas; proporciona una planificación óptima de la trayectoria de la herramienta, lo que da como resultado un movimiento de la herramienta más suave y fluido.

- Sistema de refrigeración de alta eficiencia: El sistema de refrigeración inteligente puede ajustarse en tiempo real según el estado del proceso, controlar eficazmente la temperatura de corte y reducir el impacto de la deformación térmica en la calidad de la superficie.

La combinación de estas ventajas tecnológicas garantiza que el fresado CNC logre acabados superficiales difíciles de conseguir con métodos convencionales. Esta calidad superficial superior no solo mejora la apariencia y el rendimiento, sino que también reduce los pasos de mecanizado posteriores, como el pulido, lo que disminuye los costes de producción y aumenta la eficiencia.

Figura 3: Acabado superficial fino logrado por LS Manufacturing mediante mecanizado CNC

¿Qué método de fresado puede satisfacer más rápidamente las necesidades de los pedidos urgentes?

Al evaluar la eficiencia de la entrega de pedidos urgentes, la comparación entre el fresado convencional y el fresado CNC no debe basarse en impresiones superficiales, sino en una consideración sistemática del ciclo de producción completo, dejando de lado la visión limitada del tiempo de procesamiento de una sola pieza. De hecho, el fresado CNC presenta una ventaja más significativa en la producción en masa. Específicamente, las diferencias de eficiencia entre ambos métodos de mecanizado se reflejan principalmente en los siguientes aspectos:

1. Etapa de preparación de la producción:

El fresado convencional ofrece la ventaja de una configuración rápida, pero su modo de operación manual se convierte en un cuello de botella en la eficiencia de la producción en masa. Si bien el fresado CNC requiere programación y verificación iniciales, una vez confirmado el programa se puede lograr una producción totalmente automatizada. Además, la llamada «inversión única» genera importantes beneficios en la producción en masa, mejorando significativamente la productividad.

2. Capacidad de funcionamiento continuo:

Los equipos CNC permiten una producción continua las 24 horas, independientemente de la fuerza física o la habilidad del operario. Esto resulta especialmente adecuado para pedidos de gran volumen con plazos de entrega ajustados, ya que minimiza el ciclo de producción de piezas y componentes.

3. Estabilidad de la calidad:

Gracias a sus capacidades de control digital, el mecanizado CNC garantiza un rendimiento superior en una sola pasada en comparación con los métodos convencionales. Además, su estabilidad de calidad asegura entregas puntuales, al evitar el tiempo perdido en retrabajos y reparaciones.

Mediante una comparación sistemática, los resultados del fresado convencional y el fresado CNC demuestran que este último presenta una ventaja significativa en la eficiencia general de la producción. Para pedidos urgentes, el mecanizado CNC permite plazos de entrega más cortos sin comprometer la calidad. Gracias a estas ventajas integrales en eficiencia, optar por el fresado CNC es una decisión acertada para las empresas manufactureras modernas que gestionan pedidos urgentes.

¿Cuál es el coste del fresado CNC? ¿Es siempre más caro?

Si bien los costos de inversión y programación de los equipos CNC son superiores a los de los equipos convencionales, a largo plazo, las importantes ventajas económicas del mecanizado CNC compensan con creces esta diferencia. Este es solo un ejemplo de dichas ventajas. Las ventajas económicas del fresado CNC se reflejan principalmente en los dos aspectos clave siguientes:

1. Control de calidad:

Por ejemplo, el mecanizado CNC mediante control digital programable permite mantener la tasa de desperdicio por debajo del 20 %, un porcentaje mucho menor que el de los métodos de mecanizado convencionales. Para las empresas con una producción anual de decenas de miles de piezas, esto puede evitar cientos de desechos al año, con un ahorro significativo en costos de materia prima y tiempo de reprocesamiento. Más importante aún, una calidad de producto consistentemente alta genera confianza en los clientes y fortalece el valor de la marca. Estos beneficios, aunque intangibles y difíciles de cuantificar, son sumamente beneficiosos para el desarrollo a largo plazo de una empresa.

2. Asignación de recursos humanos:

Los métodos de mecanizado convencionales dependen en gran medida de la experiencia de operarios cualificados en cada proceso, lo que conlleva elevados costes laborales y una grave escasez de mano de obra cualificada. Sin embargo, el fresado CNC integra este conocimiento en la programación.En este escenario, un solo programador puede controlar varias máquinas, lo que aumenta significativamente la productividad por trabajador. Esta transformación no solo reduce los costos laborales, sino que, aún más importante, libera a las empresas de la dependencia de la movilidad de trabajadores cualificados y garantiza la correcta ejecución de los planes de producción.

El coste real del fresado CNC debe considerarse a lo largo de todo su ciclo de vida. Si bien la inversión inicial puede ser elevada, los costes unitarios serán más competitivos gracias a un excelente control de calidad, una asignación optimizada de recursos humanos y una alta eficiencia de producción constante.

Para las empresas manufactureras que buscan el desarrollo sostenible, elegir el fresado CNC no es solo un avance tecnológico, sino también una inversión estratégica para mejorar la competitividad básica, y su retorno de la inversión se reflejará en la operación a largo plazo.

¿Cómo adapta LS Manufacturing las soluciones de fresado CNC a cada cliente?

El siguiente caso práctico demuestra cómo LS Manufacturing traduce las ventajas tecnológicas en valor para el cliente, mostrando su rendimiento superior en soluciones de fresado CNC personalizadas para una amplia gama de desafíos de fabricación complejos.

1. Desafíos del cliente:

Los componentes principales presentan estructuras superficiales curvas espaciales complejas, lo que exige una biocompatibilidad extremadamente alta. Las tolerancias dimensionales de algunos componentes clave son difíciles de controlar dentro de ±0,01 mm, y la rugosidad superficial Ra < 0,4 μm. Con fresadoras convencionales, el rendimiento del proveedor ha sido históricamente inferior al 70 % , y la estabilidad dimensional no cumple con los requisitos de calidad de grado médico, lo que limita considerablemente el lanzamiento del producto.

2. Soluciones personalizadas proporcionadas por LS Manufacturing:

Para este dispositivo médico, el equipo de ingeniería desarrolló una solución integral de mecanizado de alta precisión .

- En primer lugar, se utiliza un fresador CNC de cinco ejes ; a continuación, se utiliza un sistema de sujeción por vacío personalizado para garantizar la precisión de la sujeción y evitar cualquier deformación de las piezas.

- En segundo lugar, se desarrolló una estrategia de trayectoria de herramienta específica, empleando una menor profundidad de corte y parámetros de avance rápido, seguida de la introducción de tecnología de microlubricación para controlar eficazmente la tensión de mecanizado.

- Finalmente, se estableció un sistema de medición en línea para el monitoreo de calidad en tiempo real durante el proceso de producción.

3. Resultados y realización de valor:

Tras la implementación de la solución, el rendimiento del producto aumentó de menos del 70 % inicial a un 98,5 %, líder en el sector. La eficiencia de la producción mejoró significativamente: el ciclo de procesamiento de un solo producto se redujo en un 40 %. Además, permitió al cliente completar la validación clínica tres meses antes de lo previsto.

Lo más importante es que la calidad constante del producto garantizó que nuestros clientes obtuvieran con éxito la certificación de la FDA y aprovecharan las oportunidades del mercado con la mayor rapidez posible. Además, esto no solo resolvió los problemas de entrega que tenían nuestros clientes, sino que también estableció una alianza técnica a largo plazo.

El valor clave de nuestras soluciones de fresado CNC demuestra plenamente que la razón por la que creamos un valor tan significativo reside en nuestra constante atención a las necesidades prácticas y en nuestra profunda integración de las ventajas tecnológicas con la experiencia industrial.Es precisamente esta filosofía de servicio orientada al valor para el cliente la que nos ha convertido en un socio de confianza para numerosas empresas manufactureras de alta gama.

Figura 4: Proceso de fabricación optimizado de LS Manufacturing mediante fresado CNC

¿Qué método de molienda es el más adecuado para mi producto? ¿Cuáles son los factores clave para tomar la decisión?

Al elegir el método de fresado más adecuado, la comparación entre el fresado convencional y el fresado CNC debe realizarse desde múltiples perspectivas. Para determinar cuándo el fresado CNC puede maximizar su valor, las empresas deben considerar los siguientes tres factores clave:

1. Tamaño del lote de producción y complejidad de las piezas:

Para piezas sencillas que requieren producción unitaria o en lotes pequeños, el fresado convencional sigue siendo ventajoso gracias a su rápida configuración. Sin embargo, al producir lotes medianos o grandes de 20 piezas o más, o al mecanizar piezas con superficies complejas, el fresado convencional resulta menos adecuado. Para agujeros de precisión, las ventajas de automatización del fresado CNC se vuelven significativas.

Sus capacidades de programación digital garantizan una precisión de mecanizado constante, mientras que la optimización de las trayectorias de las herramientas mejora significativamente la eficiencia del mecanizado, asegurando así una excelente relación coste-eficacia en la producción en masa.

2. Requisitos de precisión y estabilidad de la calidad:

Si las tolerancias del producto son extremadamente estrictas, como ±0,05 mm , o si la consistencia entre lotes es fundamental, el fresado CNC es la opción ideal. Su control programable elimina eficazmente el error humano, garantizando que cada pieza cumpla con los estándares de diseño. Especialmente en industrias con requisitos de calidad extremadamente altos, como la médica y la aeroespacial, el mecanizado convencional difícilmente puede alcanzar el nivel de garantía de calidad del fresado CNC.

3. Retorno de la inversión y desarrollo estratégico:

Si bien la inversión inicial en equipos es elevada, la mayor estabilidad en la calidad, la mayor eficiencia en la producción y la optimización de la estructura de costos laborales suelen generar un retorno de la inversión en un plazo de 1 a 2 años . Desde esta perspectiva, para las empresas que buscan un desarrollo a largo plazo, optar por el fresado CNC representa tanto una mejora tecnológica como una decisión estratégica para fortalecer su competitividad.

Una evaluación sistemática permite determinar el momento idóneo para la implementación del fresado CNC, y este momento debe basarse en un análisis exhaustivo de la situación actual de la empresa y sus necesidades de desarrollo futuras. Se recomienda que las empresas adopten un proceso de toma de decisiones basado en criterios científicos.

- En primer lugar, realice una evaluación de viabilidad técnica.

- A continuación, se realiza un análisis de beneficios económicos .

- Finalmente, formule una estrategia de desarrollo.

Al realizar una comparación exhaustiva entre el fresado convencional y el fresado CNC, la empresa puede encontrar el equilibrio óptimo entre la inversión en tecnología y el valor comercial, y sentar una base sólida para el desarrollo sostenible.

¿Qué características se deben considerar al seleccionar un proveedor de fresadoras CNC?

A la hora de seleccionar un proveedor de fresadoras CNC, las empresas deben invertir un esfuerzo considerable en evaluar las capacidades generales del proveedor.Esta evaluación debe abarcar tres aspectos fundamentales: el nivel de equipamiento tecnológico, el sistema de control de calidad y las capacidades de servicio de ingeniería. LS Manufacturing es una empresa líder en la industria de la fabricación de precisión en estas tres áreas.

1. Equipamiento técnico:

La planta de producción de LS Manufacturing está equipada con centros de mecanizado de cinco ejes y fresadoras de alta velocidad . Cuenta con maquinaria avanzada, como centros de mecanizado de cinco ejes DMG MORI importados de Alemania y fresadoras de alta velocidad Mazak de Japón. El software de programación multieje y las plataformas de simulación de mecanizado trabajan conjuntamente para fabricar piezas complejas con superficies curvas en una sola operación, con una precisión de control de tolerancias de hasta ±0,01 mm .

2. Sistema de control de calidad:

Hemos establecido un sistema integral de trazabilidad de la calidad y contamos con equipos de prueba avanzados, como máquinas de medición por coordenadas y rugosímetros. Nuestro laboratorio está acreditado por CNAS. Desde el almacenamiento de la materia prima hasta la entrega del producto terminado, implementamos un control de calidad integral para garantizar la consistencia y la estabilidad durante la producción en masa.

3. Equipo de Servicios de Ingeniería:

Nuestros ingenieros de procesos sénior cuentan con años de experiencia en la industria, con un promedio de más de diez años, y poseen una amplia experiencia en campos como dispositivos médicos y aplicaciones aeroespaciales. Ofrecemos servicios integrales de tecnología de procesos, que abarcan todos los aspectos, desde la optimización del diseño y la planificación de procesos hasta el soporte a la producción en masa.

En otras palabras, LS Manufacturing es líder en tecnología, equipos, control de calidad y servicios de ingeniería. Invitamos cordialmente a los clientes potenciales a visitar nuestra fábrica y comprobar de primera mano cómo apoyamos sus proyectos de fabricación de precisión mediante visitas guiadas y demostraciones de equipos. Elegir LS Manufacturing significa elegir un socio de confianza a largo plazo.

Figura 5: Monitoreo continuo del proceso de fresado CNC por LS Manufacturing

Preguntas frecuentes

1. ¿Qué materiales puede procesar una fresadora CNC?

El fresado CNC ofrece una excelente adaptabilidad a los materiales, permitiendo el mecanizado de materiales metálicos como acero, aleaciones de aluminio y titanio, así como de materiales no metálicos como plásticos de ingeniería y materiales compuestos . Gracias a nuestra amplia base de datos de materiales y a nuestra extensa experiencia en mecanizado, podemos personalizar soluciones de mecanizado óptimas para diferentes materiales, garantizando así los mejores resultados.

2. ¿Es rentable el fresado CNC para la producción de lotes pequeños (por ejemplo, 100 piezas)?

El fresado CNC ofrece numerosas ventajas para pedidos de alta precisión, series cortas o el mecanizado de estructuras complejas. La garantía de calidad constante evita costes de retrabajo. Evaluamos y optimizamos profesionalmente los pedidos de series cortas para ayudar a nuestros clientes a lograr la mejor relación coste-beneficio.

3. ¿La programación de fresadoras CNC consume demasiado tiempo?

El software CAM moderno ha mejorado enormemente la eficiencia de la programación.Con un equipo de programación profesional y software avanzado, podemos completar la programación en el menor tiempo posible, garantizando la calidad. Los programas se pueden archivar para su reutilización futura, lo que, a largo plazo, mejora la eficiencia general.

4. ¿Son muy elevados los costes de mantenimiento de los equipos de fresado CNC?

El mantenimiento de los equipos CNC debe ser realizado por profesionales cualificados. Un mantenimiento regular garantiza un funcionamiento estable a largo plazo. Hemos implementado un sistema integral de mantenimiento preventivo para minimizar las averías y asegurar que el mantenimiento sea controlable, rentable y eficiente.

5. ¿Cuál es la precisión óptima que puede alcanzar el mecanizado?

Nuestro equipo CNC de cinco ejes tiene una precisión estándar de ±0,01 mm y puede alcanzar ±0,005 mm en condiciones especiales. La precisión real depende de diversos factores, como las propiedades del material y la estructura de la pieza. Le brindaremos asesoramiento profesional adaptado a sus necesidades específicas.

6. ¿Está completamente obsoleto el proceso de molienda convencional?

El fresado convencional sigue siendo valioso siempre que el proceso de mecanizado implique el mecanizado o la reparación de una sola pieza. Sin embargo, el fresado CNC ofrece numerosas ventajas en la producción de alto volumen que requiere mayor precisión. Siempre podemos recomendar la solución de mecanizado más adecuada según las necesidades de cada cliente.

7. ¿Cuánto tiempo suele transcurrir desde los planos de diseño hasta la recepción de las muestras?

El tiempo de procesamiento para muestras sencillas es de aproximadamente 1 a 3 días, mientras que las estructuras complejas requieren de 5 a 7 días . Contamos con un canal de prototipado rápido que puede acelerar significativamente el proceso y garantizar la entrega puntual para cumplir con los planes de I+D de nuestros clientes.

8. ¿Qué haría si surgiera un problema inesperado durante el procesamiento?

Se ha completado el control de calidad de todos los procesos. En caso de incidencia, activaremos el plan de contingencia. El equipo de ingeniería analizará la causa del problema y ajustará de inmediato los parámetros del proceso para garantizar una resolución rápida y precisa, manteniendo la alta calidad original y sin afectar la entrega final ni el cronograma.

Resumen

En comparación con el fresado convencional, la tecnología de fresado CNC ofrece numerosas ventajas en cuanto a precisión de mecanizado, eficiencia de producción, procesamiento de piezas complejas y rentabilidad a largo plazo. Por lo tanto, adoptar la tecnología de fresado CNC es una decisión estratégica para mejorar la competitividad de las empresas manufactureras modernas. Con años de experiencia en la industria y en proyectos, LS Manufacturing ha ayudado a numerosas empresas a modernizar sus procesos de fabricación, logrando un salto cualitativo.

Su proyecto innovador merece un mayor nivel de apoyo en el sector manufacturero. Para obtener una evaluación gratuita de soluciones de procesamiento a cargo de expertos y un presupuesto preciso, contáctenos hoy mismo. Permítanos convertirnos en su socio de fabricación de mayor confianza, trabajando juntos para crear productos más competitivos y de alta calidad, y establecer nuevos estándares en la industria.

📞Teléfono: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. LS Manufacturing no ofrece garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No debe interpretarse que proveedores o fabricantes externos facilitarán parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material, ni procesos a través de la red de LS Manufacturing. El comprador es el único responsable de esta información. Para solicitar presupuestos de piezas, especifique los requisitos exactos. Póngase en contacto con nosotros para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en el sector, especializada en soluciones de fabricación a medida. Con más de 20 años de experiencia atendiendo a más de 5000 clientes, nos centramos en el mecanizado CNC de alta precisión, la fabricación de chapa metálica , la impresión 3D , el moldeo por inyección , el estampado de metales y otros servicios de fabricación integrales.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de cinco ejes de última generación y está certificada con la norma ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países y regiones del mundo. Ya sea para producción de lotes pequeños o personalización a gran escala, podemos satisfacer sus necesidades en 24 horas. Elegir LS Manufacturing es elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .