Производство автомобильных шестерен представляет собой серьезную проблему для OEM-производителей и поставщиков первого уровня . Например, прототипы шестерен могут иметь отклонения до 0,02 мм , а шум, производимый в серийном производстве, может быть настолько сильным, что это недопустимо. Кроме того, термообработка может вызывать деформации более 0,05 мм . Обычно эти проблемы приводят к задержкам проектов на 4-6 недель , а затраты на претензии по качеству превышают 15% от общей стоимости проекта. Наше коллективное решение — это ответ на подобные проблемы.

Мы предлагаем комплексное решение для производства зубчатых передач, преодолевая ограничения традиционных поставщиков, работающих по одному процессу. Сочетая проектирование, материаловедение и технологическое обеспечение, опираясь на 20-летний специализированный опыт и базу данных из 286 проверенных проектов , мы гарантируем плавный процесс оптимизации от прототипа до серийного производства. Такой интегрированный процесс не только обеспечивает более высокую точность зубчатых передач до 0,005 мм и снижение уровня шума на 3 дБ, но и снижает стоимость одной детали на 25% .

Производство автомобильных шестерен: подробный обзор текста

| Раздел | Основная информация в одном предложении |

| Текущие болевые точки | Производители зубчатых передач сталкиваются с неточностями в прототипах, проблемами с шумом, деформацией при термообработке , задержками проектов и высокими затратами на обеспечение качества. |

| Анализ первопричин | Основная проблема заключается в фрагментированной цепочке поставок, в которой отсутствует интегрированная оптимизация проектирования, материалов и процессов. |

| Предлагаемое решение | Мы предлагаем комплексное решение от проектирования до серийного производства, используя 20-летний опыт и специализированные знания . |

| Методология и данные | Наш метод обработки зубчатых передач основан на собственной базе данных технологических процессов, разработанной на основе 286 успешных примеров реализации проектов. |

| Ключевые показатели эффективности | Наше решение обеспечивает более высокую точность зубчатых передач , более низкий уровень шума и значительную экономию на стоимости каждой детали. |

Мы являемся прямым решателем критических проблем интеграции в секторе производства автомобильных зубчатых передач. Наш процесс меняет всю экономику от проектирования до производства, и мы можем избавить компанию от задержек, низкого качества и дополнительных затрат, возникающих из-за использования различных поставщиков, работающих по одному и тому же процессу. Наша основанная на данных и надежная система обеспечивает производство зубчатых передач более высокой точности , менее шумную работу и снижение себестоимости единицы продукции, тем самым гарантируя соблюдение сроков проектов и непрерывность вашей прибыльности.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

Существует множество руководств, но наше основано на опыте производственного цеха. Более 20 лет мы являемся основным партнером автомобильных OEM-производителей, преобразуя сложные конструкции шестерен в высокопроизводительные и надежные. Полученные знания позволили нам понять, что именно точность трансмиссии определяет динамику автомобиля, а не частота гарантийных обращений.

Наш метод включает в себя строгие критерии, такие как принципы контроля производства и складского учета Американского общества по контролю производства и запасов (APICS) и спецификации Ассоциации производителей алюминия (AAC) в области материаловедения. Этот дисциплинированный метод позволяет нам контролировать деформацию при термообработке, достигать жестких целевых показателей шума и гарантировать качество от первого прототипа до миллионной единицы серийного производства.

Мы превращаем этот практический опыт в ваше конкурентное преимущество. Делясь проверенными, работающими знаниями о том, как оптимизировать геометрию и процесс, мы помогаем вам избежать дорогостоящих ошибок. Сотрудничество с нами гарантирует надежные результаты, касающиеся производительности, долговечности и параметров планирования ваших индивидуальных программ по производству зубчатых передач .

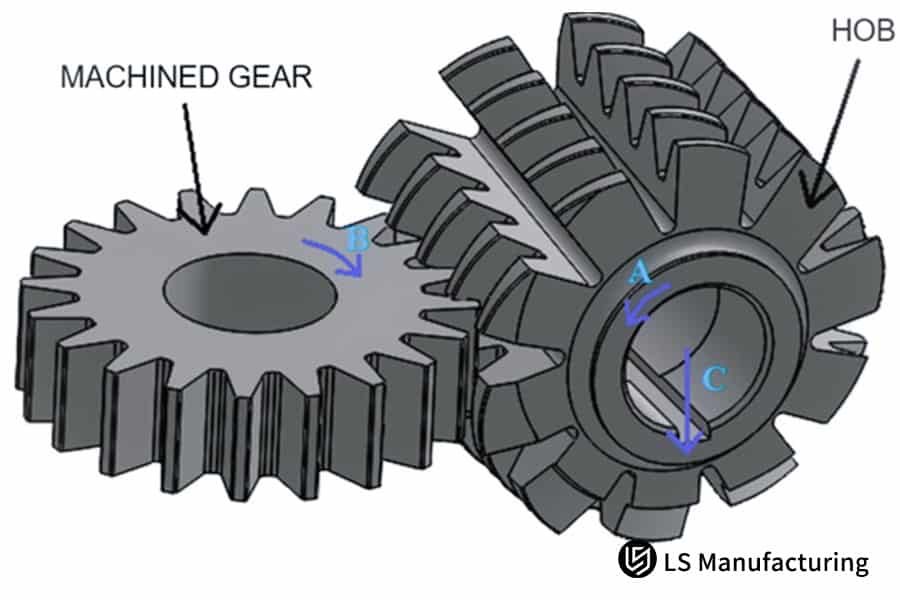

Рисунок 1: Технический чертеж трансмиссионной шестерни и режущего инструмента производства компании LS Manufacturing.

Какие ограничения производственного процесса необходимо учитывать на этапе проектирования автомобильных шестерен?

Этап проектирования является наиболее влиятельным, поскольку на нем определяется 80% стоимости и характеристик зубчатой передачи . Цель данной статьи — объяснить наш подход к учету производственных ограничений на ранней стадии проектирования, чтобы прогнозировать и избегать потенциальных проблем, которые могли бы возникнуть в процессе производства автомобильных зубчатых передач .

Стратегический выбор процесса на основе технических требований

Мы связываем параметры проектирования с соответствующими производственными последовательностями, доказавшими свою эффективность. Для крупносерийного производства модулей размером от 1,5 до 2,5 мм мы выбираем прокатку и шлифовку, что позволяет нам достичь точности класса DIN 6 экономичным и эффективным способом. С другой стороны, для более крупных модулей ( >3 мм ), где требуется высочайшая точность, мы используем шлифовку формы, что позволяет достичь точности класса DIN 4, при этом очевидно, что это неизбежно приводит к увеличению стоимости на 40% .

Оптимизация характеристик электроприводов с учетом производительности.

При изготовлении редукторов для электромобилей на заказ мы применяем целенаправленную микрогеометрию. Рассчитывается преднамеренное выпуклое смещение на 5-8 мкм , обеспечивающее снижение уровня шума на 2-3 дБ . Полученная картина контакта затем тщательно анализируется с помощью моделирования, чтобы убедиться, что снижение уровня шума не приводит к падению несущей способности более чем на 10% . Таким образом, компромисс между уровнем шума и жесткости и долговечностью достигается с самого начала.

Проактивный подход к проектированию с учетом технологичности производства (DFM) для минимизации негативного воздействия термообработки.

Наш подход к изготовлению прецизионных зубчатых передач начинается с прогнозного анализа DFM (проектирование для производства) . Мы моделируем термическую деформацию, чтобы точно установить припуски на предварительную обработку и расположить операции в правильной последовательности. Такая предварительная корректировка предотвратит проблемы шлифовки в дальнейшем, в результате чего зубчатая деталь после закалки будет соответствовать всем окончательным техническим требованиям без каких-либо компромиссов.

Этот подход представляет собой интеграцию теории с предсказуемым практическим применением. Внедряя производственный интеллект на этапе проектирования, мы предлагаем четкую структуру разработки, позволяющую вашей конструкции зубчатой передачи демонстрировать высокие эксплуатационные характеристики, быть более подходящей по качеству, стоимости и стабильности в серийном производстве.

Как найти баланс между скоростью проверки и репрезентативностью для массового производства прототипов зубчатых передач?

В процессе прототипирования зубчатых передач возникает фундаментальная проблема: дилемма между скоростью и деталями, которые действительно соответствуют серийному производству. Наш многоуровневый подход решает эту проблему, назначая различные технологии прототипирования в соответствии с целями проверки, тем самым гарантируя быструю обработку и надежные данные . Процесс выглядит следующим образом:

Быстрая функциональная проверка и проверка соответствия.

- Метод: 3D-печатные полимерные шестерни .

- Как мы работаем: Мы выполняем механическую обработку сердечника пресс-формы и высокоскоростное спекание для производства нейлоновых шестерен за 2 дня, достигая снижения затрат на 70%.

- Проблема решена: это позволяет конструкторам практически одновременно физически проверять соответствие деталей, зазоры и базовую кинематику, что открывает путь для быстрых концептуальных изменений еще до того, как будет вырезан хотя бы один кусок металла.

Ускоренные испытания на прочность и нагрузку

- Метод: Декоративные шестерни из мягкой, обработанной и подготовленной стали.

- Как мы работаем: Мы распиливаем заготовки из стали марки 45# и повышаем эффективность процесса обработки и закалки прототипов зубчатых колес , чтобы получать закаленные и отшлифованные шестерни за 5 дней .

- Проблема решена: Это позволяет получить деталь с той же металлургической характеристикой, что и деталь, используемая для испытаний на крутящий момент, износ и срок службы, что сокращает время и стоимость полной цементации до уровня, менее критичного для данных о долговечности.

Эквивалентные показатели NVH и производительности в условиях серийного производства.

- Метод: Изготовление прототипов с использованием готового производственного материала и термообработка.

- Как мы работаем: Здесь мы приступаем к выполнению полного цикла производства автомобильных шестерен : материал 20CrMnTi , цементация и прецизионная шлифовка, срок поставки — 12 дней.

- Проблема решена: Это позволяет получить прототип, аналогичный серийной детали по микроструктуре и целостности поверхности, что обеспечивает получение точных данных о шуме, вибрации и жесткости (NVH), а также об эффективности, исключая тем самым догадки относительно характеристик.

Этот методичный подход к созданию прототипов зубчатых передач позволяет на каждом этапе преобразовывать затраты на прототипы в ценные данные, необходимые для принятия решений. Находя оптимальный путь к достижению каждой цели проверки, мы позволяем клиентам сократить циклы разработки более чем на 60% и уверенно составить окончательную, точную смету на изготовление зубчатых передач .

Как обеспечивается стабильность точности зубчатых передач в серийном производстве?

Поддержание микрометровой точности на протяжении крупных серийных производственных циклов является одной из главных задач в производстве прецизионных зубчатых передач . В этом документе представлена систематическая, основанная на данных стратегия управления, которую мы внедряем для обеспечения производства высококачественных зубчатых передач и стабильности продукции, тем самым напрямую устраняя основной риск вариаций в массовом производстве для наших клиентов.

| Контрольная размерность | Метод и частота | Целевая спецификация | Цель |

| Технологическая производительность (SPC) | Мониторинг ключевых параметров зубчатой передачи в режиме реального времени с помощью статистического контроля процессов (SPC) . | Значение CpK составляет 1,67 для критических допусков (например, шаг 0,015 мм ). | Выявлять отклонения в процессе на самых ранних стадиях и вносить корректировки для поддержания стабильного состояния. |

| Метрологическая проверка | 100% контроль первой/последней детали в каждой партии ; полная проверка на измерительном центре Klingelnberg каждые 200 деталей. | Погрешность профиля 0,008 мм ; погрешность выводов в пределах спецификации. | Предоставление абсолютных, отслеживаемых данных для окончательной сертификации качества зубчатых передач экспертами. |

| Управление сроком службы инструмента | Инструмент прогнозирования, система изменений на основе подсчета количества деталей и мониторинга состояния. | Замена инструмента обязательна после обработки 500 деталей в критически важных операциях. | Исключение снижения качества, вызванного износом инструмента, является ключевым фактором для обеспечения стабильного качества услуг по производству зубчатых передач . |

| Системная интеграция | Обратная связь с обратной связью от измерения к коррекции со стороны оборудования. | Достичь первого, гарантированного выхода годной продукции в 99,7% в серийном производстве. | Создайте самокорректирующуюся систему изготовления зубчатых передач , обеспечивающую долговременную точность. |

Эта система преобразует качественные теоретические идеи в строго контролируемую производственную среду. Мы достигаем точности, требуемой крупными производителями оригинального оборудования (OEM) от отрасли производства прецизионных зубчатых передач, путем сочетания статистического контроля процессов со строгой метрологией и прогнозируемым управлением инструментами. Используемый здесь метод снижает риски для поставщиков автомобильных зубчатых передач , исключает возможность утечек со стороны дорогостоящих поставщиков и, таким образом, создает поддающуюся проверке историю превосходства зубчатых систем , что имеет решающее значение в конкурентоспособных и высокодоходных областях применения.

Рисунок 2: Детальный поперечный разрез механизма переключения передач автомобиля, изготовленный компанией LS Manufacturing.

Как контролировать критическую размерную цепь при сборке сложных зубчатых передач?

Работоспособность зубчатой передачи полностью зависит от того, насколько хорошо контролируются и взаимодействуют все ее детали. В этом документе подробно описана наша систематическая методология управления сложными цепочками размеров сборочных узлов, обеспечивающая оптимальное распределение нагрузки, шумовые характеристики и выход годной продукции с первого раза при сборке автомобильных зубчатых передач .

Проактивный анализ размерной суммы

Перед началом любого проекта мы проводим полный цифровой анализ. Это моделирование определяет и распределяет допуски размеров для каждой детали, начиная от вала шестерни и заканчивая отверстием в корпусе. Проактивное моделирование интерфейсов шестерни, таких как осевой зазор планетарной передачи, допускает отклонения в диапазоне всего 0,1-0,15 мм , что соответствует заранее заданным условиям распределения нагрузки.

Проверка соответствия сборки на уровне компонентов.

Для обеспечения высочайшего качества компонентов мы проводим очень тщательную проверку на уровне отдельных деталей. Для измерения критически важных мест отверстия корпуса используется координатно-измерительная машина (КИМ), при этом соблюдается допуск на точное положение в 0,02 мм . Каждый компонент шестерни также проверяется на соответствие чертежу. Благодаря такому высокому уровню входного контроля, на этапе окончательной сборки используются известные и высококачественные детали, что исключает существенные переменные.

Выборочная сборка для оптимальной производительности системы.

В качестве стратегического партнера по производству зубчатых передач мы применяем процедуры выборочной сборки. Компоненты точно классифицируются в соответствии с их фактическими измеренными размерами. Затем мы подбираем детали (например, отдельные планетарные шестерни и водила) таким образом, чтобы достичь желаемого предварительного натяжения или зацепления. Это компенсирует отклонения на уровне компонентов в пределах допусков и приводит к повышению производительности системы, например, к снижению уровня шума на 3 дБ.

Благодаря этому методу сборка перестает быть переменным процессом и становится предсказуемым, инженерно обоснованным результатом. Использование виртуального анализа, метрологии, проверки качества и интеллектуального подбора позволяет любому проекту по производству автомобильных компонентов достичь запланированных показателей производительности системы, надежности и эффективности сборки, что напрямую увеличивает процент выхода годных изделий с первого раза до 98% и выше.

Как можно предсказать и контролировать термическую деформацию сильно нагруженных зубчатых передач в процессе термообработки?

Деформация, вызванная термической обработкой, является основным фактором, определяющим конечное качество и производительность в производстве прецизионных зубчатых передач . Неконтролируемая деформация приводит к износу, шуму и преждевременному выходу из строя. В этом документе изложена основанная на данных методология прогнозирования, компенсации и минимизации деформации, обеспечивающая стабильность размеров и повышенную долговечность в автомобильном производстве зубчатых передач .

| Контрольная размерность | Метод и спецификация | Цель / Результат | Цель |

| Прогностическое моделирование | Для моделирования термических напряжений и напряжений, возникающих при фазовых превращениях, использовался метод конечных элементов (МКЭ). | Инструмент прогнозирования предложил после закалки искажение профиля 20CrMnTi в диапазоне 0,02-0,03 мм . | Предварительная компенсация обработки заготовки шестерни может быть точно определена для предотвращения недо- или переизбытка материала. |

| Стабильность процесса | Содержание углерода поддерживается в пределах 0,05% с помощью печей с контролируемой атмосферой. | Твердость поверхностного слоя стабильно достигается с разбросом значений HRC 1,5 . | Отсутствие металлургических несоответствий означает отсутствие переменных деформаций и напряжений. |

| Подтвержденная компенсация | Использование расчетных запасов материала для предварительной шлифовки на основе результатов конечно-элементного анализа. | После чистовой шлифовки окончательная геометрия зубьев шестерни будет соответствовать заданным параметрам. | Таким образом, становится возможным превратить деформацию из непредсказуемого процесса в запланированный, контролируемый этап производства. |

| Результат деятельности | Параметры термического цикла и закалки были оптимизированы и подтверждены в ходе испытаний. | Для наиболее ответственных компонентов зубчатых передач ресурс по усталостной прочности при изгибе составляет более 1 миллиона циклов. | Надежный и высокоэффективный результат в сфере услуг по производству зубчатых передач достигается и подтверждается данными. |

Этот структурированный метод облегчает преобразование важной переменной качества в контролируемый параметр процесса. Используя сочетание моделирования, прогнозирования и строгого контроля процесса, мы можем обеспечить высокий уровень качества нашей высоконагруженной зубчатой передачи , что не только обеспечивает соответствие ее геометрии, металлургических характеристик и производительности проектным требованиям, но и дает пользователям уверенность в том, что они могут полагаться на нее даже в самых сложных условиях эксплуатации трансмиссии транспортных средств.

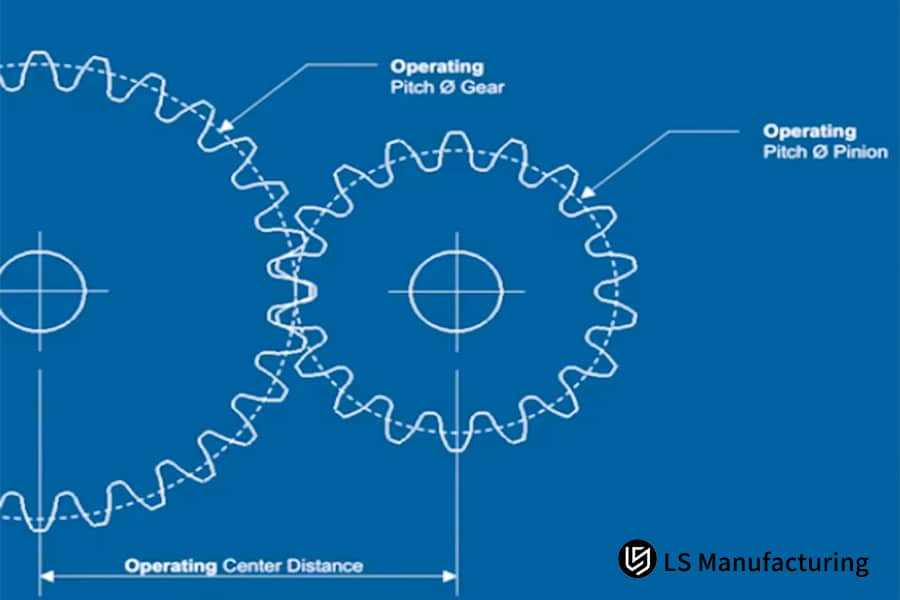

Рисунок 3: Схема, показывающая диаметры делительных окружностей зубьев и межосевые расстояния, предоставленная компанией LS Manufacturing.

Компания LS Manufacturing: Проект по индивидуальной настройке высокоскоростных редукторов для электромобилей.

Разработка надежного, малошумного и энергоэффективного редуктора для электродвигателя со скоростью вращения 20 000 об/мин сопряжена с рядом трудностей в области высокоточной зубчатой передачи. Вот история сотрудничества производителя электромобилей с нами в поиске решений проблем шума, эффективности и долговечности их высокоскоростной редукторной системы:

Задача клиента

Прототип редуктора заказчика, в котором использовались цементированные шестерни из сплава 20CrMnTi , на данный момент не соответствовал целевым показателям. Уровень шума составлял 78 дБ (превышая допустимые значения), КПД передачи — всего 92% , а 5%-ный процент образования раковин в опытном производстве угрожал срокам проекта. Эти проблемы оказали бы серьезное влияние на общие характеристики автомобиля, график программы и репутацию бренда. Поэтому заказчику требовался оперативный инженерный ответ от квалифицированного поставщика автомобильных редукторов .

LS Manufacturing Solution

В качестве нашего долгосрочного партнера по производству зубчатых передач мы совместно разработали полный комплекс решений. Мы применили прецизионную шлифовку для достижения качества зубчатых передач по стандарту DIN 5, провели дробеструйную обработку для уменьшения остаточных напряжений сжатия и оптимизировали глубину цементированного слоя до 0,8-1,2 мм с твердостью поверхности HRC 58-62 . Была проведена тщательная микрогеометрическая модификация, чтобы обеспечить бесшумную работу шестерен даже на высоких скоростях и под большими нагрузками, что в итоге привело к созданию высокоэффективного решения.

Результаты и ценность

Новая конструкция зубчатой передачи значительно снизила уровень шума до 72 дБ , а КПД достиг 96% . В серийном производстве зубчатые передачи не выходили из строя в течение 12 месяцев , что полностью решило проблему образования точечных повреждений. Надежное серийное производство позволило клиенту вывести свою модель на рынок на два месяца раньше запланированного срока, а также снизить себестоимость редуктора на 20% , что подтверждает высокую ценность партнерства .

Этот случай наглядно демонстрирует наши глубокие технические знания в области производства автомобильных редукторов . Благодаря нашим решениям в области автомобильных редукторов нам удалось превратить узкое место в двигателе в конкурентное преимущество. Мы предлагаем не просто детали, а инженерные и высокоэффективные решения с гарантированной производительностью для еще более требовательных электрических силовых установок следующего поколения.

Как выбрать оптимальное сочетание материала шестерни и технологического процесса изготовления в зависимости от сценария применения?

Выбор оптимального материала для зубчатой передачи и технологического процесса является критически важным фактором, определяющим производительность, долговечность и общую стоимость шестерни. Научно обоснованное, ориентированное на конкретное применение сочетание материалов и технологий имеет важное значение для удовлетворения конкретных эксплуатационных требований. В этом документе изложена наша систематическая методология принятия этих основополагающих решений в производстве зубчатых передач на заказ :

Выбор материалов в зависимости от нагрузки при применении

- Высокие требования к прочности: Для сильно нагруженных зубчатых передач редукторов электромобилей мы рекомендуем использовать стали с цементацией, такие как 20CrMnTiH . Используемая сталь обеспечивает прочность на изгиб 1500 МПа .

- Особые требования к условиям окружающей среды: Для обеспечения долговечности деталей, подвергающихся высоким нагрузкам во влажной среде, используются высокоизносостойкие медные сплавы. В данном случае выбрана бронза CuP14 со значением PV ≥2,5 МПа·м/с .

Оптимизация процессов для повышения производительности и выхода продукции.

- Максимальная эффективность использования материала: Чтобы уменьшить вес шестерни без ущерба для прочности, мы применили ковку с получением почти идеальной формы для заготовок шестерен . В результате нам удалось увеличить коэффициент использования материала с 45% до более чем 85% .

- Достижение предельной точности: кованая заготовка обрабатывается в соответствии с окончательными техническими характеристиками зубчатой системы с точки зрения шума и эффективности с помощью прецизионной обработки зубчатых колес .

Комплексная проверка соотношения затрат и эффективности

- Моделирование общей стоимости: Мы тщательно анализируем затраты на протяжении всего жизненного цикла и, следовательно, выравниваем инвестиции в оснастку с потенциальной экономией на материалах и обработке с течением времени .

- Проверка качества продукции: Обеспечение стабильности и качества посредством пилотных запусков — это наш способ снижения рисков при серийном производстве оборудования .

Наш тщательно разработанный системный подход гарантированно оптимизирует каждое решение как с технической, так и с экономической точки зрения. Фактически, мы успешно преобразуем сложные требования в надежный производственный план, который не только обеспечивает поставку шестерен, работающих с точно заданными характеристиками и затратами, но и, как следствие, утверждает нас в качестве надежного партнера в производстве автомобильных компонентов .

Почему стоит выбрать компанию LS Manufacturing в качестве партнера по производству зубчатых передач?

Выбор партнера по производству зубчатых передач – это не только вопрос списка оборудования. Важно, насколько хорошо поставщик способен справляться со сложными задачами и обеспечивать успех с первого раза. Выбор зависит от того, как он систематически воплощает проектную идею в надежное и экономичное производство. Наша ценность заключается в хорошо организованном подходе, который снижает риски и сокращает время выхода на рынок:

Проверенный процесс, основанный на эмпирических данных.

Вместо итеративного метода проб и ошибок мы используем собственную базу данных, содержащую информацию о 286 завершенных на сегодняшний день проектах . Это позволяет применять прогнозный подход, например, на основе результатов прошлых проектов по изготовлению зубчатых передач с модулем от 0,5 до 10 , что позволяет нам решать проблемы, связанные с деформацией при термообработке или шумом, тем самым существенно снижая уровень риска вашего проекта с самого начала. Наши знания и опыт позволяют получить более точную смету на изготовление первой зубчатой передачи .

Интегрированная инфраструктура для гарантированной стабильности.

Наша экспертиза основана на интеграции оборудования, такого как обрабатывающие центры Gleason и линии термообработки Ipsen, с замкнутым контуром управления технологическим процессом, который служит фундаментом. Такая вертикальная интеграция позволяет нам полностью контролировать каждую критически важную переменную, от шлифовки зубьев шестерен до цементации, обеспечивая тем самым требуемые характеристики зубчатой системы на каждом серийно выпускаемом компоненте.

Партнерская модель, ориентированная на ваш результат.

Наша роль как поставщика автомобильных зубчатых передач определяется активным сотрудничеством. Интегрируя научный анализ DFM и поэтапное управление проектами в наши производственные процессы , мы не только продолжаем производство, но и обеспечиваем коммерческий успех наших клиентов. Наш системный подход помог клиентам сократить циклы разработки на 40% и общие затраты на 25% , превратив производство из переменной составляющей в стратегическое преимущество.

Если вы решите сотрудничать с LS Manufacturing, вы будете работать в партнерстве с командой, которая знает, как добиться наиболее предсказуемых и оптимизированных результатов. Мы представляем собой идеальное сочетание глубоких технических знаний и модели партнерства, основанной на процессах. Поэтому ваш проект по изготовлению прецизионных зубчатых передач, несомненно, будет успешным с точки зрения производительности, сроков и бюджета.

Рисунок 4: Процесс ЧПУ-резки автомобильных шестерен с использованием охлаждающей жидкости и зажима, выполненный компанией LS Manufacturing.

Часто задаваемые вопросы

1. Каков минимальный объем заказа автомобильных шестерен? Существуют ли требования к минимальному объему заказа?

Компания LS Manufacturing выпускает продукцию от 1 прототипа до 100 000 единиц в серийном производстве. Строгих требований к минимальному объему заказа нет. Однако заказы от 500 единиц позволяют получить скидки в зависимости от объема заказа.

2. Сколько времени проходит от проектирования шестерни до поставки прототипа?

Изготовление простых шестерен занимает 7 дней , а сложных зубчатых узлов — 15 дней . Компания LS Manufacturing использует быстрый и отлаженный процесс, чтобы обеспечить бесперебойное продвижение проекта.

3. Каков максимально достижимый уровень точности зубчатых передач?

Благодаря применению технологии шлифовки зубчатых колес достигается различная степень точности, вплоть до класса DIN 3. Производственная линия LS Manufacturing всегда обеспечивает погрешность профиля зуба в пределах 0,005 мм .

4. Как вы гарантируете стабильность массового производства зубчатых передач?

Производственные процессы LS Manufacturing соответствуют требованиям статистического контроля процессов (SPC) благодаря периодической калибровке оборудования и комплексной системе контроля качества, что, в свою очередь, обеспечивает процент годной продукции более 99,5% .

5. Каковы особые требования к редукторам для транспортных средств на новых источниках энергии?

Вкратце, они отличаются высокой скоростью вращения ( 20000 об/мин ), низким уровнем шума ( 75 дБ ) и высокой эффективностью ( 95% ). Компания LS Manufacturing предлагает комплексные решения этих проблем.

6. Как получить точную смету на изготовление зубчатых передач?

Если вы предоставите нам параметры зубчатой передачи (модуль, количество зубьев, материал и т. д.) или 3D-чертежи, компания LS Manufacturing вышлет вам подробное коммерческое предложение в течение 4 часов .

7. Как компенсируется деформация после термообработки зубчатых передач?

Благодаря прогнозированию деформации на основе базы данных и предварительно заданным припускам на механическую обработку, компания LS Manufacturing может эффективно контролировать деформацию при термообработке с точностью до 0,02 мм .

8. Предоставляете ли вы услуги по сборке и тестированию зубчатых передач?

Мы предоставляем полный спектр услуг, от компонентов до сборочных узлов, включая динамическую балансировку и шумовые испытания. Компания LS Manufacturing гарантирует готовность сборочных узлов к использованию сразу после доставки.

Краткое содержание

Производство автомобильных зубчатых передач — это очень сложный процесс, объединяющий различные аспекты инженерии, такие как проектирование, выбор материалов, технологический процесс и тестирование. Это трудоемкий процесс, требующий от поставщика не только глубоких технических знаний, но и обширного опыта работы над проектами. Благодаря наличию полноценной технической системы и системы управления качеством, компания LS Manufacturing способна предоставлять клиентам решения в области зубчатых передач — от прототипов до серийного производства — которые представляют собой оптимальное сочетание точности, надежности и стоимости.

Если в вашем проекте возникли трудности, связанные с проектированием, изготовлением или качеством зубчатых передач , вам следует незамедлительно связаться с командой экспертов LS Manufacturing по зубчатым передачам . Предоставив чертежи или параметры ваших зубчатых передач, вы получите бесплатный анализ DFM (проектирование с учетом технологичности) и точную смету. Отправьте свои требования прямо сейчас, чтобы получить индивидуальное решение по зубчатым передачам!

Наша команда профессионалов предоставит вам подробные технологические решения в области зубчатых передач в течение 24 часов, чтобы обеспечить успех вашего проекта.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .