L'approvvigionamento di componenti per tornitura CNC si scontra spesso con gravi problemi, come pezzi con pareti sottili che presentano distorsioni superiori a 0,1 mm e forature profonde che non riescono a raggiungere una precisione di ±0,02 mm . Oltre a ciò, una qualità incoerente dei lotti, inferiore all'85% , causa scarti superiori all'8% e i costi di progetto superano il budget di oltre il 30% , incidendo gravemente sull'efficienza e sulla redditività della produzione.

La nostra risposta va dritta al problema, utilizzando un database proprietario di 286 progetti di tornitura . Applichiamo un metodo sistematico che, attraverso l'ottimizzazione di progettazione, pianificazione e controllo qualità, si traduce in una resa al primo passaggio fino al 98,5% e in un risparmio sui costi del 25-40% per la tornitura CNC , trasformando così l'approvvigionamento da un centro di costo a un motore di creazione di valore.

Guida di riferimento rapido per l'approvvigionamento scientifico e la garanzia della qualità dei componenti torniti CNC

| Sezione | Punti chiave in breve |

| Sfide attuali | Deformazione dei pezzi a parete sottile oltre la tolleranza consentita di 0,1 mm . La lavorazione di fori profondi non è in grado di raggiungere una precisione di ±0,02 mm . La coerenza dei lotti è inferiore all'85% , con conseguenti tassi di scarto superiori all'8% . I costi di progetto superano il budget di oltre il 30% . |

| Analisi della causa principale | Assenza di linee guida sistematiche per la progettazione finalizzata alla producibilità. La selezione dei fornitori si è concentrata quasi esclusivamente sul prezzo, a scapito della capacità tecnica. Nessun quadro scientifico di valutazione dei fornitori. |

| La nostra soluzione comprovata | L'approccio si basa su un database di 286 progetti reali. Combina progettazione, pianificazione e controllo qualità in un unico sistema. Resa al primo passaggio del 98,5% e riduzione dei costi del 25-40% . |

| Quattro moduli chiave | Ottimizzazione del progetto: evita deformazioni e garantisce la precisione attraverso le linee guida DFM . Pianificazione del processo: imposta parametri che produrranno risultati coerenti. Controllo qualità della tornitura CNC : garantisce che i risultati siano quelli previsti attraverso metodi di ispezione. Valutazione del fornitore: trova potenziali partner attraverso un sistema di punteggio tecnico. |

Ci occupiamo delle vostre criticità, come l'elevato tasso di scarto, la qualità incoerente e gli sforamenti di budget nell'approvvigionamento di componenti torniti CNC . Il nostro sistema collaudato e basato sui dati non solo garantisce l'affidabilità dei componenti dalla progettazione alla consegna , ma porta anche a un aumento diretto dell'efficienza e della redditività della vostra produzione, trasformando l'approvvigionamento dei fornitori in un vantaggio strategico a valore aggiunto.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Perché mai qualcuno dovrebbe perdere tempo a leggere un altro articolo sui componenti torniti CNC quando ce ne sono migliaia già disponibili online? La risposta sta nel fatto che questo articolo nasce dall'esperienza diretta, non solo dalla teoria. La nostra officina opera nel mondo reale, ogni giorno risolviamo problemi come la distorsione delle pareti sottili e la foratura profonda per i settori più esigenti. Pertanto, ogni consiglio qui fornito è il risultato dell'esperienza pratica degli autori e non fa riferimento a fonti teoriche.

Abbiamo realizzato componenti con una tolleranza di ±0,02 mm e la costanza dei lotti è il nostro obiettivo principale. I nostri metodi di lavoro sono stati testati secondo gli standard IATF16949 per il settore automobilistico e dell'International Aerospace Quality Group (IAQG) per il settore aeronautico. Questa esperienza pratica, unita alla conoscenza di settori ad alto rischio, è alla base della nostra competenza professionale.

Le conoscenze che riveliamo, in termini di comprensione dei materiali, miglioramento del design e scelta del fornitore, si basano sulla nostra esperienza di progetti. Abbiamo sperimentato sia i vantaggi della strada giusta che gli svantaggi di quella sbagliata. Questo manuale è frutto dell'esperienza acquisita a caro prezzo e vi aiuterà a comprendere le azioni da intraprendere e a evitare gli errori più comuni nelle fasi di progettazione e consegna.

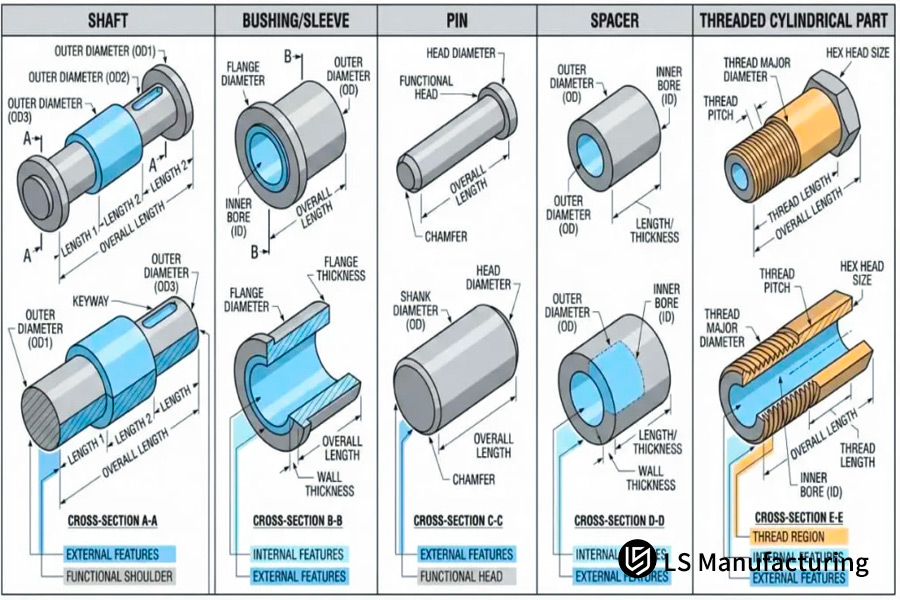

Figura 1: Visualizzazione di componenti torniti di precisione in metallo per la selezione del fornitore e i processi di controllo qualità.

Quali sono i principi chiave da seguire nella progettazione di pezzi torniti?

Innanzitutto, la progettazione di successo di componenti torniti CNC di precisione è orientata alla producibilità. Se questi importanti principi vengono trascurati, il risultato sarà una situazione molto costosa, come la distorsione del pezzo, il guasto dell'utensile e così via. Il nostro approccio a questo problema consiste nel fare riferimento all'analisi dei dati per l'ottimizzazione della geometria prima della produzione, in modo da affrontare direttamente i due problemi principali, ovvero scarti e costi. I principi fondamentali testati attraverso esperimenti cambiano:

Controllo dello spessore della parete per prevenire la distorsione

Lo spessore minimo delle pareti consentito è di 0,5 mm, che è una delle principali linee guida di produzione per tornitura CNC che rispettiamo. Per le caratteristiche sottili, analizziamo le forze di taglio e il calore a cui è sottoposto il materiale tramite simulazione, per poi suggerire forme o materiali diversi. Questo metodo di lavorazione ci consente di evitare la deformazione di oltre 0,1 mm , tipica dei componenti fragili, garantendo così l'integrità del componente fin dal primo pezzo.

Ottimizzazione della progettazione delle scanalature per la durata dell'utensile

Non ci affidiamo a regole di progettazione uniformi, ma piuttosto documentiamo larghezze di scanalatura con un margine di sicurezza del 20% e raggi di fondo di almeno R0,5 . Il monitoraggio dell'usura dell'utensile dimostra che questa metodologia dimostra che una geometria così diversa è la causa di una minore concentrazione delle forze di taglio. Le nostre revisioni di progettazione personalizzate dopo l'implementazione hanno dimostrato che questa modifica ha comportato un aumento del 40% della durata dell'utensile, con conseguente riduzione del costo per pezzo e una migliore uniformità della finitura superficiale.

Implementazione della standardizzazione della tolleranza strategica

Suddividiamo le caratteristiche in categorie critiche (IT7) e non critiche (IT9). Questa pratica evita l'inutile costo di applicare tolleranze di livello aerospaziale a ogni singola dimensione. I clienti che si affidano a noi in questo processo di razionalizzazione per i loro progetti di tornitura CNC di precisione ci vedono sempre come il partner che garantisce un risparmio sui costi superiore al 25% , senza compromettere le prestazioni funzionali del componente.

Questo manuale è una raccolta di metodi collaudati, che rappresentano soluzioni per importanti problemi di produzione attraverso modifiche progettuali basate sui dati. Il vantaggio che abbiamo rispetto alla concorrenza è che possiamo prendere requisiti molto complessi e trasformarli in produzioni semplici, affidabili ed economiche, seguendo rigorose linee guida di produzione che abbiamo testato su centinaia di progetti di tornitura CNC .

Come ottimizzare i parametri di lavorazione per la tornitura di materiali diversi?

La selezione dei parametri corretti è fondamentalmente un prerequisito per il successo della tornitura CNC e ha un effetto diretto sulla durata dell'utensile, sulla qualità della finitura superficiale e sull'efficienza complessiva dei costi. Qui troverete tecniche di ottimizzazione dei parametri basate sui dati per materiali ingegneristici comuni, messe a disposizione da test di produzione su larga scala. Nella tabella seguente sono riportate le principali raccomandazioni a cui fare riferimento per ottenere risultati di lavorazione affidabili ed economicamente vantaggiosi.

| Categoria di materiale | Sfida e strategia chiave | Gamma di parametri ottimizzata e soluzione di utensili | Risultato verificato dalla nostra produzione |

| Leghe di alluminio (ad esempio, 6061) | Prevenzione del tagliente di riporto e raggiungimento di un'elevata finitura superficiale . | Velocità: 200-300 m/min; Avanzamento: 0,1-0,15 mm/giro. Utilizzare utensili in metallo duro affilati e lucidati. | Consente una tornitura di precisione ad alta velocità con un'eccellente evacuazione dei trucioli e una pulizia minima o nulla. |

| Acciaio inossidabile (ad esempio, 304) | I problemi tipici da affrontare sono l'incrudimento, il calore e l'usura degli utensili. | Velocità: 80-120 m/min; Avanzamento: 0,08-0,12 mm/giro. La scelta del materiale in metallo duro rivestito in PVD è estremamente importante. | Nei nostri esperimenti, il rivestimento PVD ha migliorato l'efficienza della lavorazione del 35% rispetto agli utensili non rivestiti. |

| Leghe di titanio (ad esempio, Ti-6Al-4V) | Uno dei problemi principali è la rimozione del calore dalla zona di taglio per evitare guasti immediati dell'utensile. | Utilizzare velocità di avanzamento aggressive con velocità moderate. Utilizzare refrigerante ad alta pressione ( ≥5 MPa ). | Il raffreddamento ad alta pressione ha aumentato la durata media degli utensili da 15 a 45 minuti nelle nostre operazioni di tornitura CNC . |

| Materie plastiche e compositi | Si devono evitare la fusione, la delaminazione e la scarsa tenuta dimensionale . | Alta velocità con avanzamento molto basso. Utilizzare utensili affilatissimi e con angolo di taglio positivo per una cesoiatura pulita. | Previene la formazione di gomma e lo sfilacciamento, garantisce tolleranze ristrette e una finitura superiore come da lavorazione. |

Questo framework consente agli ingegneri di prendere decisioni che portano alla stabilità del processo e a componenti di qualità superiore. Affrontiamo la questione fondamentale di convertire la selezione dei materiali in un processo produttivo affidabile ed economico, offrendo così un punto di differenziazione competitivo alle applicazioni di fascia alta in cui precisione e ripetibilità sono priorità assolute . Le nostre raccomandazioni non sono semplici idee, ma si basano su solidi dati di test, che garantiscono il raggiungimento dei risultati anche per componenti di tornitura CNC complessi .

In che modo la tornitura di precisione consente di ottenere un controllo della precisione a livello micrometrico?

Raggiungere e mantenere la coerenza delle tolleranze di tornitura CNC a livello micro è un gioco completamente diverso dal semplice raggiungimento delle migliori specifiche per le macchine utensili; si tratta infatti di un sistema olistico che affronta variabili termiche, meccaniche e procedurali. Il nostro approccio al controllo della precisione consolida la gestione ambientale, la compensazione in-process e una validazione rigorosa, in modo che i risultati possano essere garantiti e ripetibili:

Fondazione per l'ambiente e le macchine

- Stabilità termica: le nostre postazioni di tornitura CNC di precisione sono installate in un ambiente climatizzato a 20±1°C . In questo modo, l'effetto della dilatazione termica viene completamente eliminato, il che è particolarmente importante quando si lavora con pezzi di grandi dimensioni ( >300 mm ), garantendo quindi una stabilità dimensionale costante.

- Calibrazione della macchina: siamo dotati di macchine con una precisione di posizionamento verificata di ≤±0,005 mm . Vengono eseguiti regolarmente test con interferometro laser per garantire il mantenimento di questa capacità di base standard, garantendo così un fondamento inderogabile di garanzia della qualità .

Monitoraggio e compensazione in corso

- Compensazione dell'usura utensile in tempo reale: i controlli post-processo automatizzati vengono eseguiti tramite sonde di contatto integrate. In caso di deviazione dalla misurazione, gli offset utensile vengono aggiornati automaticamente nel programma CNC, garantendo così la coerenza del lotto entro ±0,01 mm anche dopo l'usura naturale dell'utensile.

- Compensazione della crescita termica: i dati provenienti dai sensori di temperatura sul mandrino e sugli assi della macchina forniscono input al modello di compensazione termica del CNC. Il modello viene utilizzato per annullare la deriva in modo da mantenere una precisione di 0,003 mm anche per cicli lunghi o variazioni dell'ambiente circostante.

Protocollo di processo e convalida

- Ispezione del primo articolo: viene eseguita un'ispezione dimensionale e geometrica approfondita con CMM e i dati risultanti vengono confrontati con il modello CAD digitale per confermare che l'intera strategia di lavorazione sia corretta prima di avviare la produzione in serie .

- Controllo Statistico di Processo (SPC): le dimensioni chiave dei componenti selezionati vengono monitorate costantemente e i dati vengono registrati in un grafico SPC in tempo reale. Questo fornisce un modo pratico per riconoscere gli schemi di processo e, quindi, la produzione può essere regolata prima che venga superato un limite di tolleranza.

Convertire la precisione teorica della macchina in un'accuratezza reale e garantita del componente è il problema critico che stiamo affrontando. Il vantaggio del nostro lavoro su un componente di alto valore è che, integrando il controllo continuo della precisione intrinsecamente al processo di produzione, si ottiene un sistema di garanzia della qualità visibile e verificabile e si riduce drasticamente il numero di guasti correlati alla precisione nelle operazioni di tornitura CNC .

Figura 2: Componenti di precisione in ottone torniti CNC per la produzione industriale e processi di selezione dei fornitori.

Quali indicatori tecnici dovrebbero essere presi in considerazione quando si valutano i fornitori di lavorazioni meccaniche?

È essenziale prendere con attenzione la decisione tecnica di scegliere un fornitore di tornitura CNC idoneo, poiché ha un impatto diretto sulla qualità dei componenti, sui costi e sul rischio del progetto. Andare oltre il prezzo e le vaghe promesse richiede una valutazione tecnica strutturata e basata su parametri quantificabili. Questo articolo illustra i criteri basati sui dati, fondamentali per una rigorosa valutazione del fornitore :

| Dimensione della valutazione | Metodo di verifica e metrica quantificabile | Approfondimenti basati sui dati |

| 1. Capacità fondamentale della macchina | La verifica della precisione di posizionamento della macchina utensile è ≤±0,006 mm tramite certificati di taratura. Questo è il livello minimo assoluto per qualsiasi lavoro di tornitura di precisione . | Assicura che l'attrezzatura fisica sia realmente in grado, in teoria, di soddisfare le tolleranze richieste dal progetto. |

| 2. Controllo statistico di processo (SPC) | Il primo passo dovrebbe essere quello di richiedere la dimostrazione che Cpk ≥ 1,67 per le caratteristiche chiave di componenti simili. Questa è un'ulteriore prova di una produzione rigorosamente controllata entro i limiti di tolleranza. | Oltre al fatto che un Cpk elevato è un vantaggio per un sistema di qualità che non solo rileva la presenza di prodotti difettosi, ma ne previene anche costantemente il verificarsi, è un indicatore di un buon sistema. |

| 3. Processo documentato | Le competenze che la nostra revisione dovrebbe includere dovrebbero includere documenti procedurali per operazioni complesse quali la foratura di fori profondi o la lavorazione di pareti sottili . | È la prova della presenza di conoscenze lavorative avanzate a livello aziendale. |

| 4. Verifica della capacità pratica | Potrebbe essere necessaria una dimostrazione di lavorazione dal vivo di un pezzo di prova con parete sottile da 0,5 mm , con una deformazione risultante misurata come inferiore o uguale a ≤0,03 mm . | La prova pratica delle prestazioni delle attrezzature e del personale del fornitore è la dimostrazione della massima competenza nella gestione della forza di taglio e dell'effetto del calore. |

Questa struttura trasforma la valutazione del fornitore di tornitura CNC in un processo meno soggettivo e più oggettivo, volto a ridurre i rischi. Risolviamo il problema principale delle variazioni causate dal fornitore attraverso un metodo chiaro e attuabile per individuare partner con una reale competenza tecnica, garantendo così che le vostre operazioni di tornitura CNC producano precisione e affidabilità garantite fin dal primo pezzo.

Come si possono ridurre i costi di lavorazione meccanica tramite l'ottimizzazione dei processi?

La vera ottimizzazione dei costi di tornitura CNC nel mondo della produzione è molto più che una semplice negoziazione dei prezzi; significa praticamente rinnovare l'intero processo produttivo da zero. Utilizziamo l'ingegneria del valore per analizzare ogni fattore di costo - tempo di ciclo, utensili, materiali, strategia di lotto - per ottenere risparmi sui costi dopo la garanzia di qualità . Ecco alcuni esempi delle nostre innovazioni in termini di riduzione dei costi:

Implementazione di utensili combinati e riduzione della configurazione

Reinventiamo i percorsi utensile per combinare le operazioni in un'unica passata con utensili combinati. Questo miglioramento strategico del processo riduce drasticamente i tempi morti. Ad esempio, la sostituzione di utensili separati per scanalatura e filettatura con un'unità combinata può ridurre i tempi di fermo per il cambio utensile da 5 minuti a meno di 30 secondi , con conseguente risparmio di ore nella produzione in serie.

Applicazione di parametri di lavorazione ad alta velocità

Dopo numerosi test, concordiamo e utilizziamo in modo efficiente velocità e avanzamenti per materiali specifici. Per le leghe di alluminio, si tratta di raggiungere gli intervalli di alta velocità confermati che hanno portato a un aumento del 50% dei volumi di asportazione truciolo. Questa soluzione di tornitura di precisione altamente controllata ma aggressiva riduce drasticamente i tempi di ciclo, diminuendo così direttamente il costo orario macchina addebitato a ciascun pezzo.

Determinazione delle quantità economiche dei lotti

Sulla base della nostra approfondita analisi dei costi, determiniamo la dimensione del lotto più economica per i diversi progetti, che si colloca principalmente nell'intervallo 50-200 pezzi per componenti complessi. Questo bilancia l'ammortamento dell'impianto con i costi di gestione del magazzino, una strategia fondamentale per un fornitore di tornitura CNC che può ridurre il costo unitario del 20-30% rispetto a lotti di dimensioni inefficienti.

Guida alla riduzione del peso e alla sostituzione dei materiali

Come esercizio di value engineering , valutiamo un progetto per valutare le possibilità di sostituzione dei materiali. La sostituzione dell'acciaio con alluminio ad alta resistenza per le parti strutturali non sottoposte a carico è una modifica frequente ed efficace che può comportare una riduzione del peso del 60% e un risparmio sui costi totali del 25% , tenendo conto anche della riduzione dei tempi di lavorazione e dell'usura degli utensili.

Il nostro approccio vi offre il vantaggio di operare in un ambiente altamente competitivo, consentendo un'ottimizzazione dei costi chiara e basata sui fatti. Identifichiamo il problema delle inefficienze produttive non visibili, trasformando così il vostro rapporto con il fornitore di torni CNC in una partnership di miglioramento continuo dei processi con una riduzione garantita dei costi totali.

Figura 3: Mostra parti di tornitura di precisione in metallo per la selezione del fornitore e la guida al processo di produzione.

LS Manufacturing Settore dei dispositivi medici: progetto di personalizzazione per componenti di alberi di precisione per endoscopi

LS Manufacturing dimostra le sue capacità ingegneristiche risolvendo un importante problema di lavorazione meccanica ad alta precisione per un OEM di dispositivi medici , con particolare attenzione al componente dell'albero endoscopico in acciaio inossidabile: un problema che era stato chiaramente definito, con un risultato quantificato.

Sfida del cliente

Un produttore di dispositivi medici necessitava di un'asta endoscopica in acciaio inossidabile da 3 mm di diametro e 150 mm di lunghezza con una rettilineità critica di 0,01 mm . Il suo attuale fornitore aveva problemi con le vibrazioni di lavorazione, che ne avevano deteriorato la rugosità superficiale da Ra0,8 a Ra3,2 e solo il 70% dei componenti era accettabile. Questo caso di studio di un dispositivo medico illustra come tale instabilità abbia messo a repentaglio direttamente i tempi di progetto del cliente e la qualità dell'assemblaggio del prodotto finale.

Soluzione di produzione LS

Il nostro team di tornitura CNC personalizzata ha implementato un processo di tornitura di precisione per alberi a parete sottile, progettato specificamente per questo lavoro. Abbiamo costruito da zero un esclusivo portautensili antivibrazioni e ideato la geometria di taglio (angolo di spoglia di 15°, angoli di inclinazione di -5°) per contrastare le vibrazioni. Insieme al processo MQL, questo metodo di tornitura CNC ad alta precisione ha affrontato sia le forze termiche che quelle dinamiche che avevano causato il primo guasto, contrastando così sistematicamente la fonte di tali forze.

Risultati e valore

La soluzione ha offerto prestazioni eccezionali e molto stabili: la finitura superficiale è stata migliorata a Ra0,4 e la rettilineità è stata costantemente mantenuta al di sotto di 0,008 mm . Il tasso di accettazione dei pezzi è balzato al 98,5% . Questo risultato nella lavorazione di precisione degli alberi si è rivelato di grande valore per il cliente, in quanto ha eliminato i ritardi di rilavorazione e ha comportato un risparmio annuo sui costi di qualità di circa 800.000 yen per la loro linea di produzione.

Questo è un tipico progetto di LS Manufacturing che dimostra come l'azienda sia in grado di identificare complessi problemi di producibilità e risolverli con innovazioni di processo personalizzate, basate sui dati . Non siamo solo fornitori di componenti, ma forniamo soluzioni affidabili e ingegnerizzate per le applicazioni di lavorazione di alberi di precisione più impegnative nel settore sanitario e in altri settori.

Dite addio alle vibrazioni e ai problemi di precisione nei vostri progetti di tornitura di precisione.

Quali elementi sono inclusi nel sistema di controllo qualità per i pezzi torniti?

Un'ispezione solo reattiva non può garantire la costanza dei pezzi; la vera affidabilità deriva da un sistema di controllo qualità proattivo e multilivello. Il nostro modello include la convalida in tutte le fasi, quindi l'ispezione non è più un costo, ma un valore che garantisce componenti torniti CNC privi di difetti:

Protocollo di ispezione a strati

- Convalida del primo articolo: prima di iniziare qualsiasi produzione in serie , misuriamo completamente il primo pezzo utilizzando CMM e controlliamo l'intero processo di lavorazione rispetto al modello CAD.

- Monitoraggio in corso d'opera: per rilevare le deviazioni in tempo reale, gli operatori di officina eseguono controlli strutturati in più di 20 punti di controllo definiti , con una frequenza di controllo di due ore.

- Audit finale: prima del rilascio, viene effettuata un'ispezione finale completa su un campione statisticamente casuale di ogni lotto completato per verificare che soddisfi tutti gli standard di ispezione .

Controllo dei processi basato sui dati

- SPC per dimensioni critiche: per mantenere le caratteristiche entro i limiti di tolleranza, i dati del controllo statistico di processo (SPC) vengono monitorati in tempo reale tramite controlli in corso per le caratteristiche chiave, offrendo l'opportunità di analizzare le tendenze e di effettuare aggiustamenti proattivi molto prima che venga raggiunto un limite di tolleranza.

- Monitoraggio dell'indice di capacità: imponiamo e dimostriamo un indice di capacità del processo (Cpk) ≥1,67 per le caratteristiche critiche su cicli di produzione sostenuti, fornendo una prova statistica di un processo di tornitura di precisione stabile e capace.

Metrologia e garanzia sistemica

- Apparecchiature calibrate: tutti i dispositivi di misurazione, siano essi portatili o CMM ( precisione ±0,001 mm ), sono sottoposti a un rigoroso programma di calibrazione che può essere ricondotto agli standard nazionali e che viene mantenuto per garantire la correttezza dei dati.

- Azione correttiva a ciclo chiuso: ogni volta che si verifica una non conformità, viene avviata un'analisi formale della causa principale e una procedura di azione correttiva (CAPA) per garantire che il problema venga risolto in modo permanente e che non si ripeta.

Questo sistema risolve la difficoltà fondamentale di prevenire i difetti nella tornitura CNC ad alto volume . Offriamo un vantaggio competitivo garantendo la coerenza dei componenti attraverso un sistema di controllo qualità aperto e verificato, che riduce direttamente i costi di qualità e il rischio della catena di fornitura per i componenti critici torniti CNC .

Figura 4: Presentazione di parti metalliche tornite di precisione per la selezione del fornitore di tornitura CNC e dimostrazione delle capacità.

In che modo il sistema di quotazione online garantisce prezzi accurati per i pezzi torniti?

La determinazione del prezzo di componenti torniti CNC personalizzati , in particolare prototipi complessi o parti con tolleranze molto strette, è sempre stata una delle maggiori difficoltà del settore e gli errori di stima sono piuttosto frequenti. Il sistema di quotazione online di LS Manufacturing consente di tradurre le specifiche tecniche in dati di costo accurati attraverso un motore parametrico basato su regole, garantendo così trasparenza e velocità, che rappresentano la soluzione a questo problema:

Scomporre la complessità in fattori di costo

Il nostro sistema scompone ogni richiesta di preventivo per tornitura CNC in fattori di costo quantificabili, andando oltre le semplici stime basate sui volumi. Incrocia i dati, fa riferimento a un database proprietario di 286 progetti storici e applica la lavorabilità del materiale ( ad esempio, Acciaio inossidabile 304: 1,5x, Ti-6Al-4V: 2,0x ) e i gradi di precisione ( ad esempio, IT6: 1,8x, IT7: 1,3x ), che sono i fattori modificatori. Questa analisi estremamente dettagliata funge da base per una stima dei costi estremamente accurata.

Mappatura automatizzata dei processi per tempi realistici

Il motore collega automaticamente la geometria del pezzo alla corretta lavorazione in base ai parametri immessi. Valuta inoltre l'effetto combinato di diverse operazioni di foratura profonda o finitura di pareti sottili sul tempo ciclo. In questo modo, il sistema di quotazione online è in grado di fornire ai clienti non solo un prezzo, ma anche un programma di produzione realistico, garantendo così una valutazione completa della fattibilità in pochi minuti.

Colmare il divario informativo per decisioni informate

Il vantaggio principale del sistema è la riduzione dell'asimmetria informativa tra le esigenze dell'acquirente e i vincoli di produzione. Visualizzando un preventivo di tornitura CNC dettagliato, che suddivide le componenti di costo relative a specifiche tolleranze o selezioni di materiali, il sistema offre agli acquirenti un maggiore potere decisionale. Questa trasparenza è fondamentale per la scelta del fornitore di tornitura CNC , consentendo confronti basati sul valore ingegneristico anziché sul solo prezzo finale.

Fornitura di proposte immediate e pronte per la verifica

Il risultato finale è una proposta dettagliata, pronta per la verifica, elaborata in soli due minuti. Include un prezzo verificato ( con una precisione ≥95% ), un piano di processo visualizzato e una data di consegna fissa. Questa tariffazione CNC automatizzata elimina settimane di specifiche manuali, accelerando così l'avvio del progetto con sicurezza.

Questo sistema è un ottimo esempio del nostro approccio tecnico: risolviamo i problemi operativi con l'aiuto della tecnologia. Utilizziamo algoritmi in grado di fornire risposte esatte e quindi di eliminare ogni dubbio, consentendo ai nostri clienti di disporre di una base solida e scientificamente comprovata per le loro decisioni di approvvigionamento e la pianificazione dei progetti. Quindi, se vi state chiedendo come scegliere un fornitore di tornitura CNC , questa è la risposta giusta.

Perché scegliere LS Manufacturing come partner per la tornitura?

La scelta di un produttore di torni CNC ha un impatto fondamentale sul livello di rischio del progetto, sull'affidabilità delle tempistiche e sulle prestazioni del prodotto finale. LS Manufacturing è un'azienda che si è concentrata profondamente sul suo core business negli ultimi 15 anni. Inoltre, ha raggiunto una collaborazione tecnica andando oltre la semplice distribuzione.

Fondamenti tecnici: precisione nella progettazione

- Calibrazione delle attrezzature: i centri di tornitura CNC sono calibrati per garantire che la variazione massima in un singolo movimento non superi ±0,005 mm. Questa è la capacità di base di un produttore di torni CNC ad alta precisione .

- Componente principale: sonda di misura online integrata (OLMP) con una risoluzione di ±0,001 mm .

- Funzione: mantiene l'offset entro i limiti consentiti in tempo reale, effettuando la compensazione necessaria con precisione al momento della misurazione.

- Vantaggio in termini di qualità: arresta le deviazioni di qualità online in un passaggio prima che si verifichino scarti.

Process Intelligence: produzione basata sui dati

- Base di conoscenza storica: sfruttiamo un database proprietario di 286 progetti per anticipare le sfide, applicando parametri comprovati per materiali e geometrie.

- Processo: le informazioni ricavate da questi studi vengono utilizzate dagli esperti di tornitura CNC di precisione quando eseguono la pianificazione della progettazione per la produzione (DFM) del lavoro.

- Analisi: per individuare i punti in cui il prodotto o il processo potrebbero rompersi.

- Azione: vengono messe in atto soluzioni appropriate, come strategie anti-vibrazione o di raffreddamento durante la lavorazione .

Ambito del servizio integrato: dal concetto al completamento

- DFM collaborativo: i nostri servizi di lavorazione CNC iniziano fornendo al cliente un feedback progettuale utile che mette al primo posto la producibilità, ma non esclude la funzionalità del prodotto.

- Scalabilità senza soluzione di continuità: supervisioniamo l'intera operazione e produciamo una qualità costante dalla fase di convalida del prototipo fino alla produzione stabile di grandi volumi.

Prestazioni basate sui risultati: affidabilità quantificata

- Parametri di qualità: il mantenimento nel tempo di una resa al primo passaggio del 98,5% è la prova di un processo ben controllato che ha portato a una riduzione degli scarti interni e a un minor lavoro di ispezione da parte del cliente.

- Certezza logistica: la puntualità delle consegne al 99%, abbinata a una pianificazione trasparente, ha rafforzato la catena di fornitura, consentendo così una pianificazione efficiente dell'assemblaggio, uno dei principali vantaggi della partnership .

Siamo più di semplici fornitori di componenti: siamo il ramo affidabile e risolutivo del vostro team di progettazione. Il nostro approccio coniuga macchinari ad altissima precisione con la comprovata conoscenza del processo produttivo per garantire i risultati attesi, evitando così i rischi solitamente associati ai prodotti personalizzati e offrendo chiari vantaggi di partnership . Il valore che apportiamo come produttori di torni CNC è perfettamente illustrato dalla nostra dedizione alla certezza ingegneristica.

Domande frequenti

1. Qual è la capacità di lavorazione del diametro minimo del foro per i pezzi torniti?

Il diametro minimo del foro può arrivare fino a Φ0,5 mm con un rapporto profondità/diametro di 5:1 e persino fino a 8:1 con processi speciali. LS Manufacturing offre l'analisi di fattibilità della lavorazione.

2. Quali sono i tempi di consegna per i diversi volumi di produzione?

Campioni: 5-7 giorni , piccoli lotti: 10-15 giorni , grandi lotti: 20-25 giorni . Inoltre, LS Manufacturing offre un servizio rapido per soddisfare le esigenze urgenti.

3. Come viene mantenuta la qualità durante la produzione di massa?

Garantiamo la qualità della produzione in serie con un sistema di controllo statistico di processo (SPC), ispezione del primo pezzo e misurazione in linea. Questo ci consente di ottenere un CPK ≥ 1,67 e una variazione dimensionale ≤ 0,015 mm .

4. Quali sono i processi di tornitura speciali necessari per i materiali speciali?

A seconda del tipo di materiale, selezioniamo utensili, sistemi di raffreddamento e parametri di taglio specifici. LS Manufacturing lavora 56 tipi di materiali diversi.

5. Siete in grado di offrire un pacchetto completo di servizi di trattamento delle superfici?

Possiamo offrire servizi completi di trattamento superficiale, come anodizzazione, galvanica e passivazione, per garantire che i componenti siano conformi ai requisiti dell'applicazione finale.

6. Come ridurre al minimo i costi di progettazione dei pezzi torniti?

LS Manufacturing offre una valutazione DFM gratuita . Ottimizzando la struttura e regolando le tolleranze, i costi possono essere ridotti del 20-35% .

7. Quali sono i limiti dimensionali per la tornitura?

Il diametro massimo è 300 mm e la lunghezza massima è 600 mm . LS Manufacturing è attrezzata per produrre pezzi torniti di grandi dimensioni.

8. Qual è il vostro sistema di certificazione della qualità e di tracciabilità?

Siamo certificati ISO9001 e abbiamo creato un sistema di tracciabilità completo, dalle materie prime ai prodotti finiti, per garantire la tracciabilità della qualità.

Riepilogo

L'acquisizione di componenti torniti in modo scientifico richiede un canale di supporto tecnico chiaro e preciso e un'attenta valutazione dei fornitori. Ottenere una progettazione ottimizzata dei componenti, una pianificazione precisa dei processi e un controllo qualità esaustivo consente di ottenere il miglior compromesso tra costi e qualità. Il sistema di servizi di tornitura professionale di LS Manufacturing offre ai clienti una soluzione completa, dalla consulenza tecnica alla produzione in serie.

Se hai bisogno di approvvigionamento di componenti torniti, clicca sul pulsante qui sotto per caricare i disegni dei tuoi componenti e ricevere un'analisi dettagliata del processo e un preventivo accurato! I nostri esperti di tornitura ti forniranno supporto tecnico professionale entro 4 ore . Invia subito la tua richiesta e ricevi un report di analisi DFM gratuito per aiutarti a costruire un sistema di supply chain più affidabile.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .