La produzione di componenti torniti CNC personalizzati presenta solitamente alcuni problemi persistenti, come rugosità superficiale superiore a Ra1,6μm , errori dimensionali superiori a ±0,02 mm, usura degli utensili che comporta un aumento considerevole dei costi per pezzo o una scarsa riproducibilità nella produzione di massa. Questi problemi derivano dalla natura tradizionale della produzione; tuttavia, disponiamo di soluzioni efficaci per risolvere questo problema in termini di precisione, scorrevolezza o produzione di massa.

Grazie ai nostri 15 anni di esperienza presso LS Manufacturing, con 286 test completi sugli utensili e 73 casi di successo, utilizziamo l'approccio scientifico per la tornitura. Possiamo quindi affermare di essere in grado di raggiungere una precisione con una tolleranza di ±0,005 mm , Ra = 0,4 μm in termini di finitura superficiale e un miglioramento dell'efficienza relativa del 40% .

Parti tornite CNC personalizzate: guida di riferimento rapido

| Sezione | Contenuto principale in una frase |

| Sfide principali | I produttori si trovano ad affrontare una scarsa finitura superficiale , imprecisioni dimensionali, costi elevati di attrezzaggio e una qualità dei lotti non uniforme. |

| Causa ultima | Ciò accade a causa dell'approccio non sistematico nella selezione degli utensili e nell'ottimizzazione del processo di tornitura CNC . |

| La nostra soluzione | La nostra soluzione è stata progettata attraverso un approccio collaudato che utilizza 15 anni di dati provenienti da casi di studio . |

| Piano d'azione | Incorporiamo la geometria degli utensili, il processo di lavorazione e l'ordine di lavorazione. |

| Risultati previsti | Ciò consente una precisione entro ±0,005 mm , una finitura superficiale di Ra0,4 µm e un aumento del 40% della produttività. |

Affrontiamo direttamente le vostre sfide più basilari: migliorare la vostra capacità di supportare e mantenere le tolleranze e, al contempo, fornirvi finiture di qualità superiore. Tutto ciò è stato reso possibile dalla riduzione simultanea dei costi unitari e dall'aumento della durata degli utensili. La nostra soluzione si concentra sulla mitigazione delle attuali perdite finanziarie e di materiali derivanti dall'inefficienza rispetto ai livelli di tolleranza specificati.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Esistono innumerevoli siti Internet con informazioni relative alla tornitura CNC, ma il segreto per comprendere l'argomento sta nella sua applicazione pratica in officina, in termini di dimensioni, durata degli utensili e finitura superficiale. Ognuna delle soluzioni presentate nel manuale si è dimostrata efficace in laboratorio , per non parlare delle innumerevoli applicazioni in produzione.

I nostri componenti hanno missioni critiche da svolgere e, in caso di guasto, i costi saranno molto elevati. Le specifiche dei materiali, come quelle dell'Aluminium Association (AAC) e della Metal Powder Industry Federation (MPIF) , garantiscono un elevato grado di affidabilità del processo fin dall'inizio. L'applicazione di questo stesso dogma a tutti i componenti, dai dispositivi medicali ai componenti aerospaziali, è ciò che li rende affidabili.

Offriamo le informazioni chiave necessarie per colmare il divario tra aspettative e realtà. Ciò significa geometrie esatte degli utensili, parametri del processo di taglio, ordine di lavorazione, che garantiranno una precisione di ±0,005 mm , un aumento dell'efficienza del 40% , un vantaggio di conoscenze di prima mano sul campo che migliorerà l'efficacia della vostra produzione interna di pezzi torniti personalizzati .

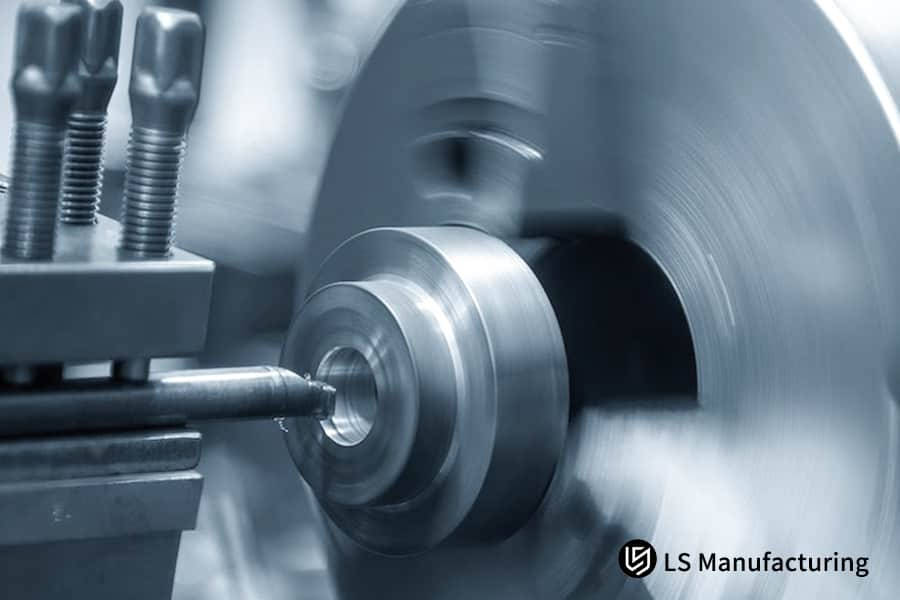

Figura 1: La parte lavorata gira su un tornio CNC ad alta precisione di LS Manufacturing

Come può la tornitura CNC di precisione raggiungere una precisione di ±0,005 mm tramite l'ottimizzazione degli utensili?

La capacità di mantenere un livello stabile di tolleranze nell'ordine dei micron è una sfida che dovrebbe essere affrontata da qualsiasi organizzazione che offra servizi di tornitura CNC di alto livello . Il punto non è uno strumento, ma un sistema gestito in modo da tenere sotto controllo gli errori. La strategia adottata nella nostra organizzazione per la tornitura CNC di precisione prevede quanto segue:

Preimpostazione degli utensili certificata per una base affidabile

L'eliminazione dell'incertezza iniziale si ottiene attraverso la qualificazione offline di tutti gli utensili su dispositivi di presetting di precisione, che garantiranno che il punto di taglio sia sempre ben definito prima dell'installazione degli utensili e che ogni operazione venga misurata a partire dal punto di precisione noto. Questo aspetto particolare è particolarmente critico nei dispositivi di presetting di precisione, in quanto è possibile garantire una precisione di ripetizione <0,01 mm in relazione al fornitore di componenti di tornitura di precisione .

Attenuazione attiva dello spostamento termico

Per risolvere il problema delle variazioni dimensionali a metà lotto, sono stati adottati portautensili con compensazione termica. Questi portautensili cercano attivamente di eliminare l'espansione causata dal calore prodotto durante il taglio, garantendo che tale valore sia ≤0,003 mm .

Controllo a circuito chiuso con misurazione in processo

Questo risultato è ottenuto grazie all'integrazione del tastatore in macchina, che ci aiuta a creare un ciclo chiuso. Una volta completata la lavorazione di un elemento di precisione, è il tastatore a contatto a verificarne l'accuratezza. In seguito, vengono eseguite microcorrezioni nell'offset utensile dovute a deriva o materiale.

Risultati convalidati con dati di processo statistici

Applica il controllo statistico di processo per valutare le proprie prestazioni. In uno dei casi descritti, relativo alla produzione in serie di alberi in acciaio inossidabile, il limite di tolleranza per il diametro dell'albero è indicato in ±0,005 mm , mentre il valore di rotondità è ≤ 0,003 mm , con un valore di Cpk di gran lunga superiore a 1,67 .

Questa analisi garantirà che la procedura di tornitura CNC di precisione eseguita nell'ambiente sia correttiva. Ciò che offriamo è la lavorazione meccanica, ma soprattutto, offriamo risultati di lavorazione precisi, accurati e che combinano le correzioni necessarie. Non sorprende, quindi, che la ripetibilità nel processo di tornitura di precisione soddisfi gli standard più rigorosi.

Guida agli utensili di tornitura CNC: scelta degli inserti in base alle proprietà del materiale

Una selezione inadeguata di utensili da taglio CNC può causare un'usura accelerata, danni alla finitura superficiale e un aumento dei costi. L'utensile deve essere selezionato correttamente. Questo kit di strumenti, generato dopo aver condotto 158 esperimenti, fornisce suggerimenti per prolungare la durata dell'utensile, migliorare l'integrità superficiale e ridurre i costi di produzione nelle operazioni di tornitura CNC . I dati migliori vengono utilizzati per ottenere la corrispondenza dell'utensile.

| Materiale del pezzo in lavorazione | Funzionalità di inserimento e chiave consigliate | Velocità di taglio ottimizzata (Vc) | Beneficio e risultato primari |

| Acciaio inossidabile | GC1025 con geometria rompitruciolo | 180 - 220 metri al minuto | Controlla l'incrudimento e i trucioli resistenti, garantendo finiture stabili e una durata dell'utensile 2-3 volte maggiore . |

| Leghe di alluminio | Inserti in metallo duro rivestiti in PCD (diamante policristallino) | 400 - 600 metri al minuto | Previene l'adesione del materiale (BUE), garantisce una finitura superiore e consente lavorazioni ad altissima velocità . |

| Leghe resistenti al calore | Inserti in ceramica SiAlON o ceramica rinforzata con baffi | 150 - 350 metri al minuto | Resiste al calore estremo nella zona di taglio, consentendo la lavorazione produttiva di superleghe resistenti. |

Gli utensili da taglio per torni CNC più adatti vengono scelti analizzando le problematiche specifiche del materiale, come aderenza, calore e incrudimento. Questo modello decisionale, collaudato in produzione, trasforma la selezione degli utensili per tornitura CNC da un processo basato su tentativi ed errori a una scienza predittiva. Implementate questi abbinamenti convalidati per aumentare direttamente la produttività e la qualità dei pezzi nelle applicazioni di tornitura di precisione più esigenti.

Come è possibile ridurre del 35% i costi della tornitura CNC personalizzata tramite l'ottimizzazione dei processi?

Anche un semplice cambiamento nell'utilizzo di materiali di consumo più economici o un aumento della velocità di avanzamento, molto probabilmente determineranno un peggioramento della qualità. L' efficienza dei costi nella tornitura CNC è possibile solo quando esiste una procedura di analisi del valore complessiva che garantisca l'ottimizzazione dell'intera catena di processo. In questo contesto, per quanto riguarda i componenti torniti CNC personalizzati , è possibile ottenere risparmi medi del 35% con una qualità media del 99,5% tramite tre leve interconnesse:

Estensione della durata degli utensili tramite la gestione dell'usura basata sui dati

Abbiamo creato un programma per gestire la durata dei nostri taglienti attraverso la curva di usura corrispondente per ogni tipo di materiale. Tuttavia, sostituendo proattivamente gli inserti nel punto critico, né troppo presto né troppo tardi, possiamo massimizzare la durata dei nostri taglienti, prolungando così la vita degli utensili del 40% grazie alla riduzione dei tempi di fermo.

Ottimizzazione dei parametri di taglio per la riduzione del tempo di ciclo

I nostri ingegneri di processo eseguono esperimenti mirati per determinare la migliore combinazione di parametri Mach {velocità, avanzamento, profondità di taglio} in base al materiale e alla caratteristica. Questa messa a punto scientifica, anziché utilizzare valori generici basati su manuali, contribuisce a migliorare i tempi Mach in media del 30% . Ciò aumenta la produttività e la produttività oraria macchina senza compromettere l'integrità della superficie e la durata dell'utensile.

Consolidamento delle operazioni con utensili multifunzione avanzati

Utilizziamo e progettiamo portautensili multi-tasking standard o speciali. Questi utensili di tornitura CNC consentono di eseguire diverse operazioni (tornitura, scanalatura, filettatura, ecc.) con un unico setup e percorso utensile. Riducono notevolmente i tempi morti, riducono le possibilità di errore e aumentano l'efficienza complessiva delle attrezzature (OEE) dei componenti complessi.

Implementazione dell'analisi olistica del flusso di valore

Non si limita alla macchina in sé. Valutiamo l'intero flusso di valore, dall'approvvigionamento delle materie prime alla finitura secondaria, alla ricerca di fasi che non aggiungono valore, che eliminiamo prontamente. Questa visione garantisce che qualsiasi risparmio generato dal servizio di tornitura CNC non venga compensato da costi aggiuntivi altrove, assicurando così la riduzione totale dei costi di sbarco.

L'approccio strutturato alla metodologia qui descritto dimostra che la base di una significativa riduzione dei costi nei servizi di tornitura CNC deriva da una progettazione intelligente dei processi e non da scorciatoie. Ciò si traduce in una riduzione del costo per pezzo nella fornitura di componenti di tornitura CNC personalizzati , ottenuta prolungando la durata delle risorse, accelerando i cicli ed eliminando gli sprechi attraverso un'ingegneria integrata e convalidata dai dati, che garantisce il miglioramento, non la compromissione, di qualità e affidabilità.

Figura 2: Uno strumento su un tornio esegue filettature esterne precise tramite LS Manufacturing

In che modo i servizi di tornitura CNC efficienti possono bilanciare velocità di lavorazione e qualità della superficie?

La sfida da affrontare per fornire servizi di tornitura CNC rapidi e di successo è legata ai limiti della produzione di massa con una finitura superficiale superiore. Ciò implica che, per raggiungere una produzione rapida o una finitura superficiale di qualità, sia necessario scendere a compromessi. Il nostro metodo per affrontare questa sfida si basa su più fasi per ottimizzare le fasi di taglio e separare i tagli grezzi:

Separazione della fase strategica

- Sgrossatura per la massima efficienza: offriamo velocità di rimozione del materiale (MRR) nella tornitura CNC molto più elevate, tagli più profondi e velocità di avanzamento ottimali , basate esclusivamente sulla velocità per estrarre la forma quasi netta nel più breve tempo possibile.

- Finitura per una qualità garantita: verrà quindi applicata una finitura parametrica diversificata, ben calibrata e distintiva per ottenere l'integrità e la precisione della superficie desiderate.

Protocollo di finitura di precisione

- Parametri ottimizzati: la velocità del mandrino viene mantenuta a un valore più elevato ( circa 250 mm al minuto ) e la profondità di taglio viene mantenuta al minimo ( fino a 0,1 mm ), per ridurre la forza di taglio e il calore di taglio.

- Controllo del percorso utensile e dell'impegno: il percorso utensile deve avere un impegno continuo. L'impegno è necessario per la creazione della finitura superficiale. Ciò garantirà che il valore Ra sia inferiore a 0,8 µm . Questo valore è necessario nella tornitura CNC di precisione .

Strategia di sgrossatura ottimizzata

- Aggressione bilanciata: a differenza delle strategie aggressive in cui vengono prese in considerazione le velocità di taglio più elevate possibili, viene praticato un equilibrio delle velocità di taglio, ad esempio 150 m/min , insieme al valore aumentato della profondità di taglio, ad esempio 2,0 mm .

- Focus sul controllo del truciolo: queste variabili vengono selezionate con l'obiettivo di ottenere una corretta rottura e rimozione del truciolo nella zona corrente e con valori più elevati di MRR .

Monitoraggio in corso per la coerenza

- Regolazione in tempo reale: le regolazioni in tempo reale vengono eseguite utilizzando input di sensori , come sensori di emissione acustica, per il rilevamento di anomalie, tra cui l'insorgenza di usura o vibrazioni degli utensili, durante lunghe tirature. Il sistema apporta quindi regolazioni alla velocità di avanzamento entro la finestra.

- Garanzia di qualità proattiva: questo tipo di ciclo di feedback previene i difetti prima ancora che si verifichino. Di conseguenza, si ottengono guadagni di efficienza del 40% senza scartare alcun prodotto.

Grazie alla nostra elevata metodicità e orientamento ai dati nella gestione del processo di ottimizzazione per la segregazione e la lavorazione, i servizi di tornitura CNC sono in grado di operare con rapidità, oltre a garantire la finitura superficiale. Non ci limitiamo a garantire una ripetitività metodica nella realizzazione dei pezzi torniti CNC, nel rispetto delle specifiche richieste.

In che modo i parametri geometrici degli utensili da taglio del tornio CNC influiscono sulle prestazioni di lavorazione?

Nella scelta degli utensili da taglio CNC più adatti, non si prendono in considerazione altre variabili oltre alla qualità del materiale. La geometria del tagliente ha effetti significativi su forze, durata dell'utensile e finitura superficiale. Questa guida, basata su dati di test ortogonali, fornisce parametri utili per ottimizzare questi fattori critici per operazioni di tornitura CNC di qualità superiore:

| Parametro geometrico | Gamma ottimizzata e funzione primaria | Impatto chiave sulle prestazioni di lavorazione |

| Angolo di spoglia (γ) | Da 6° a 8°: fornisce un equilibrio ottimale tra affilatura per una forza di taglio ridotta e adeguata resistenza del filo. | Riduce ulteriormente il consumo di energia e la generazione di calore, contribuendo direttamente ad aumentare di oltre il 50% la durata dell'utensile, migliorando la finitura superficiale . |

| Angolo di sgombero/scarico (α) | Da 8° a 10°: Riduzione dell'attrito tra il fianco dell'utensile e la superficie del pezzo appena lavorato. | Il requisito desiderato per la precisione dimensionale significa garantire l'integrità della superficie del pezzo in lavorazione, poiché può verificarsi sfregamento del pezzo in lavorazione insieme all'accumulo di calore dovuto all'attrito. |

| Inclinazione del tagliente (λs) | Da -3° a -5°: garantisce un flusso uniforme dei trucioli lontano dalla superficie finita , aiuta a sostenere la punta dell'utensile e quindi può migliorare notevolmente l'evacuazione dei trucioli. | Mantiene il tagliente ben protetto e migliora la stabilità con un'affidabilità più prevedibile nella selezione degli utensili di tornitura CNC . |

L'ottimizzazione di questi angoli di base consente di convertire utensili da taglio per torni CNC generici in utensili speciali. Per ottimizzare le applicazioni più complesse , utilizzate questi concetti di base relativi alla geometria e applicateli direttamente per aumentare la produttività, la qualità e la superiorità economica degli utensili, con una durata maggiore e meno scarti.

Figura 3; Una parte cilindrica rosata viene tagliata su un tornio da LS Manufacturing

Come valutare la solidità tecnica e le capacità di lavorazione di un fornitore di tornitura CNC?

Più che un requisito, trovare un fornitore di componenti di tornitura di precisione competente richiede di valutare le effettive capacità, supportate da una procedura per mantenere la coerenza, gestire la complessità e controllare le variabili. Ecco come si può valutare un'azienda per servizi di tornitura CNC :

Controllo di processo convalidato per la coerenza dei lotti

Ciò è possibile grazie al controllo statistico di processo (SPC), che traccia le dimensioni critiche in tempo reale. Tale controllo garantisce la nostra capacità di apportare modifiche proattive prima che un processo vada fuori specifica e ci consente di raggiungere livelli molto elevati di resa alla prima passata e, di conseguenza, una stabilità qualitativa del 99,3% per la nostra tornitura CNC ad alto volume .

Arsenale tecnico per la produzione di componenti complessi

Oltre ai torni convenzionali, la nostra azienda si avvale di servizi di tornitura CNC che includono macchine di fresatura-tornitura e utensili motorizzati con capacità multiasse. Grazie a questo approccio, è possibile produrre componenti complessi con un'unica configurazione, prevenendo errori e garantendo relazioni di riferimento critiche, fondamentali per componenti di tornitura CNC personalizzati e complessi.

Gestione degli strumenti basata sui dati per l'ottimizzazione dei costi e della qualità

Oltre a questo, utilizziamo un sistema digitale di misurazione della durata utensile e un sistema di preimpostazione. Nel sistema di misurazione della durata utensile, vengono presi in considerazione il materiale tagliato e la curva di vita utensile. Anche in questo caso, per ogni utensile è necessario disporre di un offset certificato al momento dell'installazione.

Valutate un partner in base ai suoi sistemi documentati per garantire ripetibilità, flessibilità tecnica e controllo variabile. Offriamo tutto questo tramite SPC integrato, tornitura CNC multiasse avanzata e gestione scientifica degli utensili, garantendo la sicurezza e la coerenza verificate richieste dai vostri progetti più impegnativi.

Quali sono i difetti di qualità più comuni e le misure preventive nella tornitura di precisione?

La tornitura CNC di precisione garantisce l'assenza di difetti e un output costante. Eliminate proattivamente le cause profonde di vibrazioni, finiture e bave incoerenti, che tradizionalmente generano un tasso di scarto del 3% , grazie alla nostra metodologia di prevenzione sistematica che mira a queste specifiche modalità di guasto per ridurre il tasso di difettosità allo 0,3% .

Eliminazione delle vibrazioni e garanzia dell'integrità della superficie

- Metodo di controllo delle vibrazioni: attenuare le vibrazioni risonanti variando la velocità del mandrino per evitare la frequenza naturale del sistema e utilizzando utensili con geometria specifica.

- Qualità ottenuta: ottenere finiture superficiali superiori inferiori a Ra0,4µm .

- Impatto sulla produzione: elimina direttamente una delle principali cause di scarto dei pezzi nei servizi di tornitura CNC premium.

Mantenimento di una finitura uniforme tramite velocità superficiale costante

- Controllo del processo: mantenere una velocità di taglio costante (Vc) durante il taglio del contorno e le variazioni di diametro per garantire un carico di trucioli uniforme e una temperatura costante.

- Obiettivo di qualità: ottenere una finitura superficiale uniforme sul materiale, eliminando così l'effetto cielo stellato tipico delle lavorazioni meccaniche convenzionali.

Riduzione al minimo della formazione di bave tramite preparazione e strategia dei bordi

- Strategia di selezione degli utensili: preveniamo la formazione di bave attraverso una selezione strategica degli utensili di tornitura CNC , scegliendo inserti con preparazioni dei taglienti levigate o personalizzate.

- Ottimizzazione del processo di lavorazione: ottimizza le condizioni di lavorazione, come ad esempio la variazione delle velocità di avanzamento negli angoli di uscita, per evitare la rottura del materiale durante il processo di sbavatura.

Il nostro approccio elimina i difetti affrontandoli alla radice attraverso un controllo mirato dei parametri, il percorso utensile o la gestione scientifica degli utensili. In questo modo, la tornitura di precisione può passare dalla correzione dei difetti tramite ispezione a un processo controllato che garantisce la resa al primo passaggio, come richiesto dai pezzi complessi, in termini di qualità.

Figura 4: Trucioli di metallo lucenti espulsi da un tornio di precisione rotante di LS Manufacturing

Quali sono i principali componenti di costo e le strategie di ottimizzazione per i preventivi di tornitura CNC online?

Il nostro sistema di preventivo online per tornitura CNC porrà fine al problema che si è presentato durante l'intero processo di preventivazione, ovvero l'imprevedibilità dei preventivi forniti dall'industria manifatturiera. Questo perché la nostra applicazione di analisi dei dati renderà i preventivi forniti ai nostri clienti con una precisione di ±5% .

Calcolo dei costi in tempo reale e trasparenza:

I nostri algoritmi forniscono informazioni immediate su ogni tipo di costo.

- Analisi dei costi dei materiali: forniamo una segmentazione reale del 35-50% mediante l'uso di informazioni di mercato in tempo reale.

- Ottimizzazione dei tempi di lavorazione: in questo caso, l'ottimizzazione dei processi di movimento degli utensili è stata ottenuta per risolvere il 25-40% dei fattori legati al tempo, ottimizzando così i processi di efficienza dei costi di tornitura CNC .

- Monitoraggio del consumo degli utensili: l'attività di utilizzo viene registrata dai sensori per controllare l'uso degli utensili entro un intervallo del 10-20% .

- Stime di post-elaborazione: i calcoli al computer sull'elaborazione finale non supereranno un massimo del 5-10% .

Garanzia di precisione tramite modellazione avanzata

I nostri sistemi sono affidabili e dispongono di efficaci sistemi per correggere gli errori.

- Calibrazione dinamica: i modelli costantemente aggiornati perfezionano i preventivi in base al feedback di produzione, mantenendo le deviazioni entro ±5% .

- Validazione dei parametri: qui vengono convalidati i parametri di input, eliminando così gli errori e migliorando così la precisione del preventivo per la tornitura CNC di precisione .

Strategie di ottimizzazione per una maggiore efficienza

Riduce le nostre spese in base alla conoscenza.

- Raccomandazioni sui processi: è necessario fornire raccomandazioni in merito alle modifiche nei processi per prevenire processi di lavorazione e dei materiali .

- Pianificazione delle risorse: una pianificazione intelligente massimizza l'utilizzo delle macchine, riducendo i costi generali nei servizi di tornitura CNC .

- Gestione della durata degli utensili: gli avvisi predittivi prolungano la durata degli utensili, riducendo i costi di sostituzione.

Fornitura e supporto di preventivi incentrati sul cliente

Ci concentriamo su un'esperienza utente fluida per ottenere risultati rapidi.

- Generazione di preventivi immediati: parametri per ottenere un preventivo completo per la tornitura CNC in pochi secondi.

- Opzioni personalizzabili: sono disponibili opzioni personalizzabili nei servizi, che offrono soluzioni flessibili di tornitura CNC .

- Rapporti sulla trasparenza: vengono fornite ripartizioni per spiegare i costi, aumentando la fiducia.

Questo report illustra il nostro livello di competenza nell'implementazione di preventivi di tornitura CNC accurati attraverso l'integrazione di dati in tempo reale. Affrontiamo il problema dell'imprevedibilità dei costi integrando l'ottimizzazione nei nostri processi, rendendo così LS Manufacturing leader di mercato nella fornitura di servizi di tornitura CNC efficienti. La nostra strategia promuove piani efficaci per una maggiore efficienza dei costi di tornitura CNC .

LS Manufacturing Automotive Industry: Progetto di tornitura di precisione dell'albero della turbina del motore

Un'importante casa automobilistica si trovava ad affrontare critici colli di bottiglia nella produzione di alberi per turbocompressori, poiché i processi di lavorazione tradizionali non riuscivano a soddisfare i rigorosi criteri prestazionali. La nostra azienda ha risolto questa situazione grazie ai nostri servizi di tornitura CNC di precisione , ed ecco perché e come si è verificata:

Sfida del cliente

Il cliente aveva difficoltà a lavorare gli alberi turbo in acciaio inossidabile ( Φ25h6 ) secondo le specifiche. I metodi tradizionali producevano un'eccessiva varianza del diametro ( ±0,015 mm ) e una finitura superficiale scadente ( Ra 3,2 µm ), con conseguenti elevati tassi di scarto e una resa al primo passaggio pari solo all'85% . Ciò ostacolava direttamente l'efficienza della linea di assemblaggio e aumentava i costi unitari, compromettendo le tempistiche di progetto per la nuova piattaforma motore e richiedendo una soluzione di tornitura affidabile .

Soluzione di produzione LS

Abbiamo applicato con successo un metodo di tornitura rapido e preciso basato sull'impiego di utensili moderni. Il metodo applicato consisteva nell'utilizzo di inserti in PCBN con raggio di punta di 0,4 mm progettato con precisione, con la minima quantità di lubrificante possibile. La velocità superficiale costante per questo metodo era di 280 m/min per garantire dinamiche di taglio bilanciate e una minima distorsione termica, risolvendo così il problema principale di variazione di dimensioni e integrità del metodo originale applicato dal cliente.

Risultati e valore

Grazie all'efficacia raggiunta dal processo sviluppato e implementato, sono stati ottenuti risultati superiori, con una tolleranza del diametro di tornitura CNC di ±0,005 mm , una rotondità di 0,003 mm e una finitura superficiale ottimale con Ra 0,8 µm . In particolare, la resa alla prima passata è aumentata notevolmente al 99,7% , consentendo così al cliente di migliorare l'efficienza di assemblaggio del 30% con un risparmio sui costi di qualità superiore a ¥500.000 all'anno .

Questo progetto presenta, in particolare, il nostro approccio all'implementazione dell'innovazione di processo e al superamento dei vincoli più stringenti nel processo produttivo, oltre a soluzioni innovative specifiche basate sui fatti per superare le difficoltà legate a problemi cruciali. Oltre alla conoscenza delle lavorazioni meccaniche, forniamo al cliente un valore aggiunto in termini di qualità delle prestazioni e redditività dei componenti critici per il settore automotive.

Stai affrontando sfide di lavorazione di precisione? Contattaci per padroneggiare la produzione di alberi turbina con la massima precisione.

Analisi delle tendenze di sviluppo futuro e delle direzioni di innovazione della tecnologia di tornitura CNC

Una serie specifica di problemi guida l'innovazione della tornitura CNC di precisione : tornitura di altri materiali, tempi di sosta imprevisti nelle macchine, tornitura di pezzi complessi in un unico processo. Ma il futuro non è il risultato di ottimizzazione o innovazione; piuttosto, è l'integrazione di sistemi per consentire un maggiore controllo, una maggiore prevedibilità o una maggiore capacità. Di seguito sono illustrate opzioni di innovazione specifiche per ciascuno dei problemi sopra menzionati:

Monitoraggio intelligente dei processi per la manutenzione predittiva

Per ridurre al minimo i tempi di fermo macchina imprevisti e gli scarti di produzione, utilizziamo soluzioni basate su sensori che monitorano in tempo reale la forza di taglio, le vibrazioni e le emissioni acustiche. Grazie a queste, l'analisi predittiva può analizzare la possibilità di rottura dell'utensile, consentendo cambi utensile programmati, anziché fermi macchina forzati. Questo rappresenta una svolta nella manutenzione delle attrezzature, garantendo l'affidabilità dei nostri servizi critici di tornitura CNC .

Multitasking avanzato per la produzione integrata

Per eliminare la natura additiva degli errori derivanti da più cambi macchina, utilizziamo centri di tornitura e fresatura CNC . Questi sono in grado di eseguire operazioni di tornitura, fresatura e foratura con un unico cambio di mandrino. Questo è il concetto "fatto in un'unica operazione" ed è particolarmente necessario per i componenti torniti CNC personalizzati, poiché garantisce una precisione da caratteristica a caratteristica.

Adozione di tecnologie di lavorazione assistita

Per quanto riguarda i materiali difficili da tagliare, proponiamo l'innovazione tecnologica della tornitura assistita da ultrasuoni per leghe ad alta temperatura. Nella tornitura assistita da ultrasuoni, onde ad alta frequenza vengono incorporate nell'utensile da taglio, riducendo così la forza di taglio e il calore prodotto. Ciò consente di eseguire una tornitura di precisione produttiva di materiali difficili da tagliare con una qualità superficiale superiore, superiore alle capacità delle torniture di precisione convenzionali.

Il nostro orientamento è orientato allo sviluppo. Offriamo soluzioni che affrontano i problemi attuali attraverso l'applicazione di intelligenza, integrazione e processi specializzati nella produzione. Un approccio migliore allo sviluppo mira all'ottimizzazione della tornitura CNC attraverso lo sviluppo di un sistema che offre i vantaggi di affidabilità, complessità e l'applicazione di materiali innovativi, garantendo un vantaggio competitivo nei processi di produzione più complessi.

Domande frequenti

1. Qual è la massima precisione possibile disponibile su una tornitura CNC di precisione?

La tornitura di precisione di LS Manufacturing offre la massima precisione di ±0,002 mm , rotondità fino a 0,001 mm , finitura superficiale Ra0,2 μm , in grado di soddisfare la richiesta di parti ad alta precisione.

2. Come scegliere i migliori parametri di taglio per la tornitura quando si lavora con materiali diversi?

LS Manufacturing ha creato un database di parametri attraverso test approfonditi: acciaio inossidabile Vc = 150-250 m/min, lega di alluminio Vc = 400-600 m/min, lega di titanio Vc = 50-80 m/min . Parametri specifici devono essere ottimizzati in base alla struttura del pezzo.

3. Come ridurre i costi unitari di lavorazione della tornitura di precisione?

Ottimizzando la selezione degli utensili per aumentarne la durata del 40% e migliorando le prestazioni dei parametri di taglio per aumentare l'efficienza fino al 35% , LS Manufacturing può ridurre i costi unitari del 30-40% .

4. Come si può garantire la coerenza dimensionale nella tornitura in lotti?

Utilizzando dispositivi di fissaggio ad alta precisione ≤0,005 mm , frequenti calibrazioni delle apparecchiature e controllo del processo SPC, la produzione LS è in grado di produrre lotti con una precisione dimensionale CPK≥1,67 .

5. Cosa devo fornire per ottenere un preventivo di tornitura online?

Fornisci informazioni come materiale, disegni, requisiti di precisione e dimensioni del lotto. Il sistema online di LS Manufacturing ti fornirà un preventivo accurato e un piano di processo in 3 minuti .

6. Qual è il tempo più breve necessario per gli ordini urgenti di turni?

Gli ordini urgenti di campioni vengono consegnati entro 24 ore , mentre i piccoli lotti vengono consegnati entro 3-5 giorni . Per garantire l'avanzamento dei progetti, LS Manufacturing ha istituito un canale di risposta rapida.

7. Come migliorare l'effetto di tornitura dei materiali difficili da lavorare?

Il processo di produzione LS può raddoppiare la durata dell'utensile nella lavorazione di materiali più duri, come le leghe resistenti alle alte temperature . Questo risultato si ottiene attraverso la corretta selezione del materiale dell'utensile, dei parametri di taglio e della pressione di raffreddamento.

8. Come risolvere il problema comune dei segni di vibrazione durante la tornitura?

Grazie all'ottimizzazione della sporgenza dell'utensile da taglio, della rigidità del sistema e dei parametri di taglio, LS Manufacturing garantisce una finitura di qualità, priva di segni di vibrazione, Ra0,4μm .

Riepilogo

Sulla base di una pianificazione scientifica, di un utilizzo appropriato dell'utensile e di un controllo di qualità, è possibile ottenere precisione, efficienza ed economicità anche durante la lavorazione di componenti mediante tornitura CNC. LS Manufacturing fornisce soluzioni complete. Le tecniche utilizzate in LS Manufacturing, con l'ausilio di dati, in particolare l'utilizzo dell'utensile, saranno analizzate in questo studio.

Per ottenere preventivi di tornitura personalizzati , puoi caricare i tuoi disegni in 3D per consentire analisi e preventivi immediati. Per saperne di più su componenti complessi, puoi anche prenotare una consulenza gratuita con i nostri esperti tecnici. Offriamo anche supporto completo. Puoi chiamare la nostra hotline per ottenere consulenza gratuita e servizi di miglioramento della lavorazione dei campioni per ottenere risultati di tornitura di precisione ottimali.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .