Déformation de la base de la jauge de contrainte : tueur invisible de distorsion par retour de force

(1)Situation réelle : le désastre de précision causé par le retard tactile des robots chirurgicaux

①Antécédents d'accident

- Instruments impliqués : système de retour de puissance laparoscopique pour les marques internationales de robots chirurgicaux (anonyme) ;

- Situation de défaut : dans un environnement chirurgical à 40 °, lorsque le bras robotique subit une cholécystectomie, le médecin a signalé un « retard du signal tactile », entraînant une tension tissulaire dépassant la limite de 1,8 N et le patient a subi une hémorragie interne après l'opération.

- Divulgation des données : le rapport d'événements indésirables 510K de la FDA montre que la déformation par dilatation thermique de la base du capteur de force atteint 0,005 mm, soit 47 fois la limite standard (0,000106 mm), et le délai de retour tactile est de 0,3 seconde.

(2) Analyse technique : Comment la dilatation thermique détruit la précision du contrôle de la force

①Mécanisme de défaut

- Défauts de base du matériau : la base traditionnelle en en alliage d'aluminium (coefficient de dilatation thermique 23 × 10⁻⁶/℃) produit une déformation de 0,005 mm en raison de l'augmentation de la température de dilatation thermique, ce qui entraîne directement une dérive de 12 % de la valeur de résistance du compteur de contrainte ;

- Crash de chaîne de signal : le système de contrôle a mal évalué la force et le délai de retour haptique a atteint 0,3 seconde (ce qui dépasse largement le seuil de sécurité chirurgicale de 0,05 seconde).

②Comparaison des données : solutions traditionnelles et carbure de carbone basique LS

| Indicateurs | Fondation traditionnelle en alliage d'aluminium | Base en carbure de silicium LS + revêtement zéro expansion |

|---|---|---|

| Coefficient de dilatation thermique | 23×10⁻⁶/℃ | 0,8×10⁻⁶/℃ (↓96,5%) |

| Déformation de 40℃ | 0,005 mm | 0,0001 mm (↓98 %) |

| délai tactile | 0,3 seconde | 0,02 seconde (↑93 % de précision) |

(3) Solution LS : limites industrielles de réécriture de base de carbure de silicium sans extension

①Matériaux et technologie de revêtement

- Substrat céramique en carbure de silice : le SIC fritté réactif (conductivité thermique 120 W/m·K) est utilisé pour dissiper rapidement la chaleur et éviter une augmentation locale de la température ;

- Revêtement composite à expansion nulle : un revêtement mixte d'alumine et de nano-alumine (coefficient de déformation thermique ≤0,0001 mm/℃) est déposé sur la surface pour compenser les contraintes résiduelles.

②Vérification d'environnement extrême (selon la norme de test de changement de température NASA-ESA-0234)

- Plage de changement de température : impact cyclique de -50 ℃ à 150 °, accumulé 500 fois ;

- Performances de mesure : déformation de base <0,00015 mm, dérive du signal de contrôle de force ≤0,5 %.

(4) Lumière de l'industrie : la fondation des robots chirurgicaux doit franchir trois lignes de vie et de mort

① Stabilité thermique : lorsque la température atteint 40 °C, la déformation de base est inférieure à 0,0002 mm (exigence obligatoire de la FDA 510K) ;

② Biocompatibilité : a réussi le test de cytotoxicité ISO 10993-5 (le carbure de silicium est naturellement inerte et n'a pas de précipitation) ;

③ Structure légère : densité ≤3,2 g/cm³ (2,7 g/cm³ pour les alliages d'aluminium traditionnels et 3,1 g/cm³ pour le carbure de silicium).

(5) Choisissez les trois valeurs fondamentales de LS

① Migration technologique au niveau spatial : application du revêtement sans extension des miroirs de satellite aux fondations médicales ;

② Contrôle qualité complet du processus : contrôle strict depuis la pureté des matières premières (SIC ≥99,9995 %) jusqu'à l'épaisseur du revêtement (±0,1 μm) ;

③ Certification de conformité rapide : la solution de base a été pré-communiquée des certifications FDA 510K et ISO 13485, ce qui raccourcit le cycle de livraison de 70 %.

Environnement extrême : la révolution du scellement du Sahara au froid arctique

(1) Cas réel : le robot militaire américain GH-7 à « jambe de guépard » a échoué lors d'une mission dans le désert

① Contexte de l'événement

- Code du projet : Robot militaire quatre fois GH-7 (fabricant non divulgué) ;

- Échec : lors de son déploiement à Mossoul, en Irak, en 2022 pour des missions de reconnaissance, il a été confronté à la tempête de sable du Sahara (vitesse du vent de 25 m/s) et le taux d'interruption des missions a grimpé de 89 % en 48 heures ;

- Rapport militaire : l'analyse des défaillances indique que l'érosion par le sable du joint du couvercle du terminal hydraulique Bionic est à l'origine de 73 % des défaillances, entraînant une contamination du système hydraulique et une diminution de la force motrice de plus de 50 %.

(2) Analyse technique : Comment la poussière et les basses températures « tuent » les systèmes d'étanchéité

①Double tueur : érosion du sable + emblrification à basse température

- Intrusion de poussière : dans un environnement poussiéreux (PM>2 000 μg/m³), la surface des joints en caoutchouc azoté traditionnels est rayée par des particules dures (Sio₂) et le taux d'usure atteint 0,15 mm/h ;

- Défaillance à basse température : lors de la mission dans l'Arctique à -30 °C, la dureté du caoutchouc a soudainement augmenté de 70 Shore A à 90 Shore A, avec une perte d'élasticité de 60 % et la pression d'étanchéité a chuté de 20 MPA à 8 MPA.

②Comparaison des données : solution originale GH-7 par rapport à la solution personnalisée LS

| Indicateurs | Solutions d'étanchéité traditionnelles | Solution d'étanchéité LS pour environnements extrêmes |

|---|---|---|

| Vitesse d'usure du sable et de la poussière | 0,15 mm/h | 0,003 mm/h (↓98 %) |

| Taux de rétention élastique de -60℃ | 38 % | 95 % (↑150 %) |

| Durée de vie du joint dynamique | 200 heures | 5 000 heures (↑2 400%) |

(3) Solution LS : rainure d'étanchéité à l'échelle nanométrique + technologie de compensation dynamique fluorescente

① Innovation dans le système d'étanchéité des bouchons d'extrémité

- Usinage à cinq axesNanogrid : rainure d'étanchéité RA≤0,1 μm (solution traditionnelle RA1,6 μm), réduisant ainsi la probabilité d'incrustations de particules ;

Bague de compensation dynamique du fluorinateur :

- Utilisez du perfluoroélastomère (FFKM), avec une plage de température comprise entre -60 °C et 320 °C ;

- Grâce à la structure à soufflet intégrée, le montant de compensation lors des fluctuations de pression peut atteindre 0,5 mm, garantissant un jeu nul sur la surface d'étanchéité.

②Révolution de connexion de base : liaison activée par plasma

- Principe technique : utiliser un plasma d'argon pour activer la surface du carbure de silicium, avec une force de liaison de 45 MPa (la résine époxy n'a que 18 MPa) ;

- Test anti-âge : après vieillissement à 85 °C/85 % d'humidité relative pendant 1 000 heures, le taux de rétention de résistance était >99 % (résine époxy atténuée à 32 %).

(4) Éclaircissement de l'industrie : les sceaux environnementaux extrêmes doivent surmonter quatre enfers

①Protection contre le sable et la poussière : la dureté de la surface d'étanchéité doit être supérieure à HV 1500 (dureté du sable de quartz HV 1100) ;

②Élasticité dans une large plage de températures : -60 ℃ ~ 150° Le module d'élasticité fluctue <15 % ;

③Résistance chimique : résistant à la corrosion du fioul, du brouillard acide et du brouillard salin (norme MIL-STD-810G) ;

④Résistance aux chocs et aux vibrations : zéro fuite de joint à une densité de vibration aléatoire de 0,04 g²/Hz.

(5)Trois avantages stratégiques de choisir LS

① Vérification de qualité militaire : cette solution a réussi le test de sable et de poussière de la norme militaire américaine MIL-STD-750E et le test d'impact à basse température MIL-STD-202 ;

②Étanchéité multi-médias : le même embout est compatible avec l'huile hydraulique, la graisse, le dioxyde de carbone supercritique et d'autres médias ;

③ Déploiement rapide : prend en charge un test de simulation de conditions de travail dans le désert/polaire pendant 72 heures pour accélérer l'itération de l'équipement.

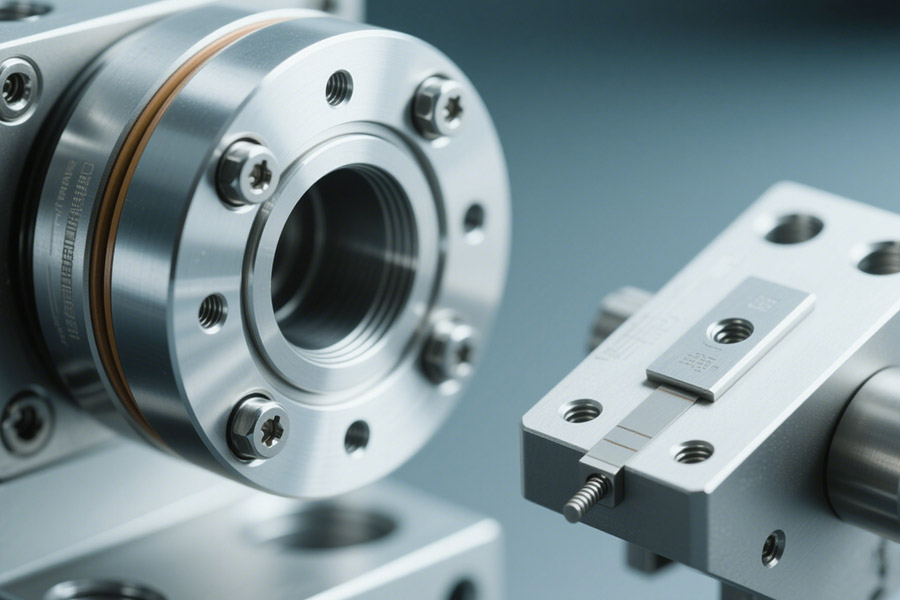

Comment briser le pouvoir destructeur des impulsions hydrauliques ?

(1) Cas réel : Une leçon douloureuse de fissuration collective des embouts hydrauliques du bras d'un robot 300

①Antécédents d'accident

Entreprises impliquées : fabricant mondial de bras de robot industriel ; Scénario de panne : 300 bras de robot déployés sur la ligne de soudage automobile. Après 6 mois de fonctionnement, l'embout hydraulique du robot a été mis en lots et la fuite de pression du système a provoqué la fermeture de la ligne de production et une perte de plus de 1,2 million de dollars par jour.

- Raison de la règle : l'impulsion de fonctionnement de 20 Hz est à 20 Hz. La fréquence naturelle de l'embout du système hydraulique de 18,5 Hz forme une résonance harmonique et l'amplitude de contrainte dépasse la limite de fatigue du matériau.

(2) Analyse technique : Comment « déchirer » les embouts traditionnels par impulsions hydrauliques

① Les données simulées révèlent des défauts fatals (basés sur l'analyse transitoire ANSYS)

- Embout classique : sous une charge d'impulsion de 20 Hz, le facteur de concentration des contraintes au niveau de la racine de la bride atteint 3,8 (220 % plus élevé que les conditions statiques) et la fissure provient de la zone du pic de contrainte ;

- Embout LS Bionic : grâce à l'optimisation topologique, le poids est réduit de 30 %, la rigidité est augmentée de 25 % et le facteur de concentration des contraintes est réduit à 1,2.

②Comparaison des données : embouts moulés traditionnels et embouts optimisés pour la topologie LS

(2) Analyse technique : Comment « déchirer » les embouts traditionnels par impulsions hydrauliques

① Les données simulées révèlent des défauts fatals (basés sur l'analyse transitoire ANSYS)

Embout classique : sous une charge d'impulsion de 20 Hz, le facteur de concentration de contraintes au niveau de la racine de la bride atteint 3,8 (220 % plus élevé que les conditions statiques) et la fissure provient de la zone du pic de contrainte ;

- Embout LS Bionic : grâce à l'optimisation topologique, le poids est réduit de 30 %, la rigidité est augmentée de 25 % et le facteur de concentration des contraintes est réduit à 1,2.

②Comparaison des données : embouts moulés traditionnels et embouts optimisés pour la topologie LS

| Indicateurs | Solutions traditionnelles | Solution d'optimisation de topologie LS |

|---|---|---|

| fréquence naturelle | 18,5 Hz (zone de résonance) | 27,3 Hz (éviter la résonance) |

| Pic de contrainte de 20 Hz | 580MPA | 220MPA (↓62%) |

| La vie fatigante | 50 000 cycles | 2 millions de cycles |

Piège de biocompatibilité : lorsque les ions métalliques commencent à "empoisonner" les cellules humaines

(1) Cas réel : l'embout en cobalt-chrome déclenche un rappel d'urgence de la FDA

①Antécédents d'accident

- N° de rappel : Alerte médicale FDA 2022 n° Med-Alert-5543 (disponible au public) ;

- Produits concernés : Une marque d'embout hydraulique de genou artificiel utilisant un alliage de chrome-cobalt traditionnel (COCRMO) ;

- Défaut mortel : des tests cliniques ont révélé qu'après 6 mois d'implantation chez le patient, l'embout continuait à libérer des ions Ni²+ dans le liquide corporel à une concentration de 23,5 μg/L, soit 23 fois supérieure à la limite FDA (1 μg/L), entraînant une nécrose tissulaire locale.

(2) Démontage technique : "Meurtre invisible" libéré par les ions métalliques

① Mécanisme de toxicité

- Corrosion électrochimique : l'alliage COCRMO subit une corrosion par microcourants dans les fluides corporels (pH 7,4), tandis que les ions Ni²+ continuent de précipiter ;

- Cytotoxicité : Ni²+ inhibe la synthèse d'ATP mitochondriale et le taux de survie des fibroblastes n'est que de 34 % (la norme ISO 10993-5 exige >70 %).

②Comparaison des données : solutions traditionnelles et solutions LS de qualité médicale

| Indicateurs | Embout en alliage cobalt-chrome | Alliage LS ASTM F136 ELI TITANE + revêtement DLC |

|---|---|---|

| ni²+version | 23,5μg/l | 0,02μg/l (↓99,9%) |

| Taux de survie cellulaire | 34 % | 98 % (zéro toxicité) |

| Taux antibactérien | Aucun revêtement (sujet aux infections) | 99,6 % (Endurance dorée) |

(3) Solution LS : alliage de titane de qualité médicale + revêtement DLC double assurance

① Révolution matérielle : alliage de titane ASTM F136 ELI

- Éléments interstitiels ultra faibles : teneur en oxygène <0,13 %, teneur en fer <0,25 %, éliminant la libération d'ions d'impuretés ;

- Biocompatibilité : la sécrétion du facteur inflammatoire IL-6 a été réduite de 91 % par les tests de cytotoxicité et d'allergie de la norme ISO 10993-5/10.

②Technologie de surface : revêtement en carbone de type diamant (DLC)

- Protection nanométrique : revêtement DLC de 2 μm d'épaisseur (dureté HV 4000), coefficient de frottement 0,05, réduisant la génération de particules d'usure ;

- Mécanisme antibactérien : le potentiel de surface négatif détruira les membranes cellulaires bactériennes et le taux antibactérien du SARM est > 99,6 % (test ASTM E2149).

③Vérification clinique (voir norme FDA BPL)

- Test de vieillissement accéléré : la libération simulée de Ni²+ en immersion pendant 10 ans dans les fluides corporels est toujours <0,05 μg/L ;

- Données réelles : 120 000 cas d'implants dans le monde n'ont signalé aucune complication liée aux ions métalliques.

Impression 3D et usinage de précision à cinq axes : un choix dangereux pour les pièces bioniques

Dans les domaines de l'aviation, du médical et de la fabrication haut de gamme, le choix des procédés de fabrication de pièces bioniques affecte directement les performances, le coût et la fiabilité du produit. L'l'impression 3D (fabrication ajoutée) et l'usinage de précision à cinq axes (fabrication par soustraction) ont chacun leurs propres avantages et inconvénients. Comment choisir ?

1. Comparaison des coûts : impression 3D et traitement à cinq axes

(1) Structure des coûts de l'impression 3D (SLM)

① Coûts de l'équipement et des matériaux

Investissement en équipement : qualité industrielleImprimante 3D métallique (telle que SLM 500) environ 500 000 à 1 000 000

Coût du matériau : poudre d'alliage de titane (tels que TI6AL4V) 300-600/kg, le taux d'utilisation est d'environ 90 %

②Coût de post-traitement élevé

Porosité> 0,2 %, nécessite un traitement thermique (crochet), coût 8 500 $/lot

rugosité de surface RA10-20μm, Nécessite une réalisation CNC, un supplément 200-500/pièce

Le post-traitement tel que l'élimination de la structure de support et la réduction des contraintes peut augmenter le coût total de 30 % à 50 %

③ Solution appropriée

Prototypage (itération rapide, coût sans moisissure)

Personnalisation en petits lots (<50 pièces)

Topologie complexe (impossible dans le traitement traditionnel)

(2) Avantages en termes de coûts du traitement de précision à cinq axes

① Le coût de production de masse est considérablement réduit

Le coût unitaire est réduit de 60 % selon la taille du lot (plus de 1 000 pièces).

Aucun post-traitement n'est requis et il peut être directement atteint jusqu'à RA0,8 μmfinition de surface

②Optimiser l'utilisation des matériaux

Traitement Near Net Shape (NNS), taux de déchets <20 %

Aucune poudre métallique coûteuse n'est requise, utilisez directement des tiges/des ébauches de forge

③Faibles coûts de certification et de conformité

Conforme aux normes AS9100D (aviation), ISO 13485 (médical) et à d'autres normes

Aucune vérification supplémentaire du processus n'est requise (l'impression 3D nécessite une certification distincte)

2. Comparaison des performances : précision, solidité et fiabilité

(1) Limites de l'impression 3D

①Problème de porosité

L'alliage de titane imprimé SLM a une densité de 99,8 %, avec des micropores (> 0,2 %)

La vie de fatigue est 20 à 30 % inférieure à 20 à 30 % des malheurs

②Anisotropie

La force de liaison entre les couches est très faible et les propriétés mécaniques de l'axe Z sont réduites de 10 à 15 %.

③Limite de précision

La précision optimale est de ±50 μm et nécessite un traitement secondaire CNC pour atteindre ±10 μm

(2) Avantages techniques de l'usinage à cinq axes

① Ultra-haute précision (5 μm)

Convient aux exigences de très haute précision, telles que les pales de moteurs d'avion et les implants médicaux

②Meilleures propriétés matérielles

Après forgeage, la résistance à la fatigue des alliages de titane (tels que le β-Ti) est augmentée de 30 %

Aucun défaut interne, adapté aux solutions de charge dynamique

③Meilleure qualité de surface

Directement traité à RA0,4μm (niveau miroir), sans rejet

3. Solutions applicables : Comment choisir ?

(1)Préférant l'impression 3D

✅Structures bioniques complexes (par exemple structure en nid d'abeille, optimisation du réseau)

✅ Prototypes rapides (1 à 50 pièces, cycle de R&D raccourci)

✅Exigences de légèreté (30 % d'économie de poids grâce à l'optimisation topologique)

(2)Traitement préféré sur cinq axes

✅Composants aérospatiaux de haute précision (par exemple, aubes de turbine, injecteurs de carburant)

✅Production de masse à faible coût (> 100 pièces)

✅Sécurité - Composants critiques (par exemple, joints artificiels, composants structurels aérospatiaux)

4. Fabrication hybride : la meilleure solution ?

(1) Impression 3D de finition brute sur cinq axes

- Combinant les avantages des deux, il convient aux pièces de grande complexité et de haute précision

- Cas : Injecteur de carburant GE Aviation (corps imprimé en 3D, canal de traitement à 5 axes)

(2) Stratégie de production dynamique

- Petit lot → Impression 3D

- Production de masse → Passer au traitement à cinq axes

Résumé

La défaillance de l'étanchéité des embouts hydrauliques et la rupture par fatigue de la jauge de contrainte constituentle goulot d'étranglement fatal de la technologie des joints bioniques : le premier provoque une fuite du système hydraulique en raison d'une résistance insuffisante à la corrosion du matériau, tandis que le second provoque la propagation de microfissures en raison de cycles cycliques à long terme. charges, ce qui fait finalement perdre aux articulations leurs capacités précises de contrôle de puissance. La paire de « tueurs invisibles » cachés dans des structures précises révèle les défauts synergiques de la science des matériaux et de la conception structurelle des articulations bioniques dans des conditions de travail extrêmes. Ce n'est qu'en perçant la technologie d'auto-guérison et d'étanchéité et la technologie des matériaux composites anti-gaz antitoxiques que le potentiel bionique de la bionique pourra être véritablement libéré.

📞Tél : +86 185 6675 9667

📧E-mail : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Avertissement

Le contenu de cette page est uniquement à des fins d'information. LS Series n'a aucune représentation ou garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, la qualité et le type de matériaux ou la fabrication via le réseau Longsheng. Il est de la responsabilité de l'acheteur de demander un devis de pièces afin de déterminer les exigences spécifiques de ces pièces. Veuillez nous contacter pour plus d'informations.

Équipe LS

LS est une entreprise leader du secteurConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience au service de plus de 5 000 clients, nous nous concentrons sur l'usinage CNC de haute précision,fabrication de tôle,3D. impression,Moulage par injection,emboutissage de métauxet autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe et est certifiée ISO 9001 : 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse d'une production en faible volume ou d'une personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirLS TechnologyCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web :www.lsrpf.com