La fabricación de piezas de torneado CNC a medida suele presentar problemas persistentes, como rugosidad superficial superior a Ra1,6 μm , errores dimensionales superiores a ±0,02 mm, desgaste de las herramientas que incrementa considerablemente los costes por pieza, o falta de reproducibilidad en la producción en masa. Estos problemas surgen debido a la naturaleza tradicional de la fabricación; sin embargo, disponemos de soluciones eficaces para estos problemas en cuanto a precisión, suavidad y producción en masa.

Basándonos en nuestros 15 años de experiencia en la empresa LS Manufacturing, con 286 pruebas completas de herramientas y 73 casos de éxito, utilizamos el enfoque científico para el torneado. Por lo tanto, podemos afirmar que podemos lograr una precisión con una tolerancia de ±0,005 mm , Ra = 0,4 μm en el acabado superficial y una mejora relativa de la eficiencia del 40 % .

Piezas de torneado CNC personalizadas: Guía de referencia rápida

| Sección | Contenido principal en una oración |

| Desafíos clave | Los fabricantes se enfrentan a un acabado superficial deficiente, inexactitud dimensional, altos costos de herramientas y una calidad de lote inconsistente. |

| Causa principal | Esto ocurre debido al enfoque poco sistemático en la selección de herramientas y la optimización del proceso de torneado CNC . |

| Nuestra solución | Nuestra solución fue diseñada a través de un enfoque probado que utiliza 15 años de datos de estudios de casos . |

| Plan de acción | Incorporamos la geometría de las herramientas, el proceso de mecanizado y el orden de mecanizado. |

| Resultados objetivo | Esto permite una precisión de ±0,005 mm , un acabado superficial de Ra0,4 µm y un aumento del 40 % en la productividad. |

Abordamos directamente sus desafíos más básicos: mejoramos su capacidad para soportar y mantener las tolerancias, a la vez que le ofrecemos mejores acabados. Esto ha sido posible gracias a la reducción simultánea de los costes unitarios y la prolongación de la vida útil de las herramientas. Nuestra solución se centra en mitigar las pérdidas financieras y materiales que se producen actualmente debido a la ineficiencia de los niveles de tolerancia especificados.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Existen innumerables sitios en internet con información sobre torneado CNC, pero la clave para comprender el tema reside en su aplicación práctica en el taller, en términos de dimensiones, vida útil de la herramienta y acabado superficial. Cada una de las soluciones presentadas en este libro de recursos ha demostrado su eficacia en el laboratorio con herramientas , por no mencionar los innumerables trabajos de producción.

Nuestros componentes cumplen funciones críticas, y si fallan, el coste será muy elevado. Las especificaciones de materiales, como las de la Asociación del Aluminio (AAC) y la Federación de la Industria del Polvo Metálico (MPIF) , garantizan un alto grado de fiabilidad del proceso desde el inicio. La aplicación de este mismo dogma a todos los componentes, desde los de dispositivos médicos hasta los aeroespaciales, es lo que los hace fiables.

Ofrecemos la información clave necesaria para acortar la distancia entre las expectativas y la realidad. Esto implica la geometría exacta de las herramientas, los parámetros del proceso de corte y el orden de procesamiento, lo que garantizará una precisión de ±0,005 mm , un aumento de la eficiencia del 40 % y la ventaja de un conocimiento directo del sector que optimizará la eficacia de su producción interna de piezas torneadas a medida .

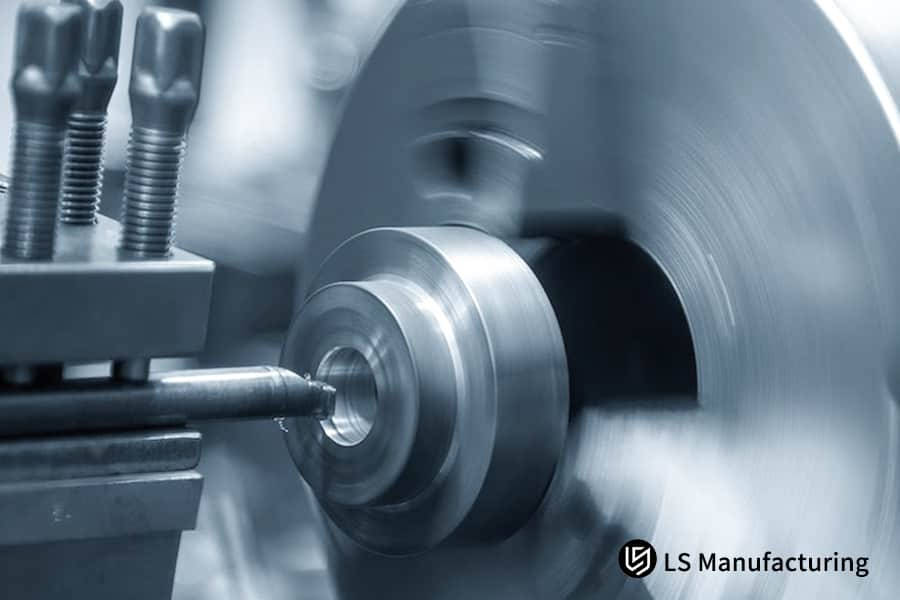

Figura 1: La pieza mecanizada gira en un torno CNC de alta precisión de LS Manufacturing

¿Cómo se puede lograr una precisión de ±0,005 mm en el torneado CNC mediante la optimización de herramientas?

Mantener un nivel estable de tolerancias micrométricas es un reto que cualquier organización que ofrezca servicios de torneado CNC de alto nivel debe abordar. La clave no reside en una herramienta, sino en un sistema gestionado que permita controlar los errores. La estrategia empleada en nuestra organización para el torneado CNC de precisión implica lo siguiente:

Preajuste de herramientas certificado para una base confiable

La eliminación de la incertidumbre inicial se logra mediante la calificación de todas las herramientas fuera de línea en los preajustadores de precisión, lo que garantiza que el punto de corte esté siempre bien definido antes de la instalación de las herramientas y que cada operación se mida desde el punto de precisión conocido. Este aspecto es crucial en los preajustadores de precisión, ya que permite garantizar una precisión de repetición <0,01 mm con respecto al proveedor de piezas de torneado de precisión .

Mitigación activa del desplazamiento térmico

Para solucionar este problema de variación de tamaño a mitad de lote, se han adoptado portaherramientas con compensación térmica. Estos portaherramientas intentan eliminar activamente la expansión causada por el calor generado durante el corte, garantizando que este valor sea ≤ 0,003 mm .

Control de lazo cerrado con medición en proceso

Esto se logra mediante la inclusión de un palpador en máquina, que nos ayuda a crear un bucle cerrado. Una vez que una característica de precisión ha finalizado su mecanizado, es la sonda de contacto la que verifica su precisión. Posteriormente, se realizan microcorrecciones en la compensación de la herramienta debido a la deriva o al material.

Resultados validados con datos de procesos estadísticos

Aplica control estadístico de procesos para evaluar su propio rendimiento. En uno de los casos descritos, relativo a la producción en masa de ejes de acero inoxidable, se indica que el límite de tolerancia para el diámetro del eje es de ±0,005 mm , mientras que el valor de redondez es ≤ 0,003 mm y el valor de Cpk es muy superior a 1,67 .

Este análisis garantizará que el procedimiento de torneado CNC de precisión realizado en el entorno sea correctivo. Ofrecemos mecanizado, pero lo más importante es que ofrecemos resultados precisos, exactos y con las correcciones necesarias. Por lo tanto, no es sorprendente que la repetibilidad en el proceso de torneado de precisión cumpla con los estándares más rigurosos.

Guía de herramientas de torneado CNC: Selección de insertos según las propiedades del material

La selección inadecuada de herramientas de corte CNC puede provocar un desgaste acelerado, daños en el acabado superficial y un aumento de los costos. Es fundamental seleccionar la herramienta correcta. Este kit de herramientas, generado tras 158 experimentos, ofrece sugerencias para prolongar la vida útil de la herramienta, mejorar la integridad superficial y reducir el costo de producción en operaciones de torneado CNC . Los mejores datos se utilizan para lograr la compatibilidad de la herramienta.

| Material de la pieza de trabajo | Función de inserción y llave recomendada | Velocidad de corte optimizada (Vc) | Beneficio y resultado primario |

| Acero inoxidable | GC1025 con geometría rompevirutas | 180 - 220 m/min | Controla el endurecimiento del trabajo y las virutas tenaces, lo que garantiza acabados estables y una vida útil de la herramienta de 2 a 3 veces más larga . |

| Aleaciones de aluminio | Insertos de carburo recubiertos de PCD (diamante policristalino) | 400 - 600 m/min | Previene la adhesión del material (BUE), proporciona un acabado superior y permite un mecanizado a muy alta velocidad . |

| Aleaciones resistentes al calor | Insertos de cerámica SiAlON o de cerámica reforzada con bigotes | 150 - 350 m/min | Soporta calor extremo en la zona de corte, lo que permite el mecanizado productivo de superaleaciones resistentes. |

Las herramientas de corte adecuadas para tornos CNC se seleccionan analizando los desafíos específicos del material, como la adhesión, el calor y el endurecimiento por deformación. Este marco de decisión, probado en producción, convierte la selección de herramientas de torneado CNC de un proceso de prueba y error a una ciencia predictiva. Implemente estas combinaciones validadas para aumentar directamente la productividad y la calidad de las piezas en aplicaciones exigentes de torneado de precisión .

¿Cómo se pueden reducir los costos de torneado CNC personalizado en un 35% mediante la optimización del proceso?

Incluso con un simple cambio en el uso de consumibles más económicos o una mejora en la velocidad de avance, lo más probable es que se produzca un deterioro de la calidad. La rentabilidad del torneado CNC solo es posible mediante un análisis de valor integral que garantice la optimización de toda la cadena de proceso. En este contexto, en el caso de las piezas de torneado CNC personalizadas , se pueden obtener ahorros promedio del 35 % con una calidad promedio del 99,5 % mediante tres factores interconectados:

Prolongación de la vida útil de las herramientas mediante la gestión del desgaste basada en datos

Hemos creado un programa para gestionar la vida útil de nuestros filos de corte mediante la curva de desgaste correspondiente a cada tipo de material. Sin embargo, mediante la sustitución proactiva de insertos en el punto crítico, ni demasiado pronto ni demasiado tarde, podemos maximizar la vida útil de nuestros filos de corte, prolongando así la vida útil de las herramientas en un 40 % gracias a la reducción del tiempo de inactividad.

Optimización de los parámetros de corte para la reducción del tiempo de ciclo

Nuestros ingenieros de proceso realizan experimentos diseñados para determinar la mejor combinación de parámetros de Mach (velocidad, avance, profundidad de corte) según el material y la característica. Este ajuste basado en la ciencia, en lugar de usar valores genéricos basados en manuales, ayuda a mejorar los tiempos de Mach en un 30 % de media. Esto aumenta la productividad y la productividad por hora máquina sin comprometer la integridad de la superficie ni la vida útil de la herramienta.

Consolidación de operaciones con herramientas multifunción avanzadas

Utilizamos y diseñamos portaherramientas multitarea, tanto especiales como estándar. Estas herramientas de torneado CNC permiten realizar varias operaciones (torneado, ranurado, roscado, etc.) en una sola configuración y trayectoria. Esto reduce considerablemente el tiempo sin corte, reduce la probabilidad de errores y aumenta la eficiencia general del equipo (OEE) de componentes complejos.

Implementación del análisis holístico del flujo de valor

No se limita a la máquina en sí. Evaluamos todo el flujo de valor, desde la adquisición de la materia prima hasta el acabado secundario, buscando pasos que no aporten valor y los eliminamos de inmediato. Esta visión garantiza que los ahorros generados por el servicio de torneado CNC no se vean compensados por mayores costos en otras áreas, asegurando así la reducción total del costo final.

El enfoque estructurado de la metodología aquí presentada demuestra que la base de una importante reducción de costos en los servicios de torneado CNC reside en el diseño inteligente de procesos y no en la optimización de recursos. Esto se traduce en un menor costo por pieza en la entrega de piezas de torneado CNC personalizadas , gracias a la prolongación de la vida útil de los activos, la aceleración de los ciclos y la eliminación de desperdicios mediante una ingeniería integrada y validada con datos que garantiza la mejora de la calidad y la confiabilidad, sin comprometerlas.

Figura 2: Una herramienta en un torno mecaniza roscas de tornillo externas precisas por LS Manufacturing

¿Cómo pueden los servicios de torneado CNC eficientes equilibrar la velocidad de mecanizado y la calidad de la superficie?

El reto que se debe afrontar para ofrecer servicios de torneado CNC rápidos y exitosos se relaciona con las limitaciones de la producción en masa con un acabado superficial superior. Esto implica que, para lograr una producción rápida o un acabado superficial de calidad, es inevitable sacrificar lo uno. Nuestro método para abordar este reto se basa en múltiples pasos para optimizar los pasos de corte y separar los cortes de desbaste:

Separación estratégica de etapas

- Desbaste para máxima eficiencia: Ofrecemos tasas de extracción de material de torneado CNC (MRR) mucho más altas, cortes más profundos y velocidades de avance óptimas , basadas únicamente en la velocidad para extraer la forma casi neta en el menor tiempo posible.

- Acabado para una calidad garantizada: Posteriormente se aplicará un movimiento de acabado de parámetros diverso, bien ajustado y distintivo para obtener la integridad y precisión de la superficie deseadas.

Protocolo de acabado de precisión

- Parámetros optimizados: La velocidad del husillo se mantiene en un valor más alto ( aproximadamente 250 mm por minuto ) y la profundidad de corte se mantiene al mínimo ( tan bajo como 0,1 mm ), para reducir la fuerza de corte y el calor del corte.

- Control de trayectoria y compromiso de la herramienta: La trayectoria de la herramienta debe tener un compromiso continuo. Este compromiso es necesario para crear el acabado superficial. Esto garantizará que el valor Ra sea inferior a 0,8 µm . Este valor es necesario en el torneado CNC de precisión .

Estrategia de desbaste optimizada

- Agresión equilibrada: a diferencia de las estrategias agresivas donde se consideran las velocidades de corte más altas posibles, se practica un equilibrio de las velocidades de corte, por ejemplo 150 m/min , junto con el valor aumentado de la profundidad de corte, por ejemplo 2,0 mm .

- Enfoque de control de viruta: Estas variables se seleccionan con el objetivo de obtener una ruptura y eliminación adecuada de la viruta en la zona actual y con valores mayores de MRR .

Monitoreo de consistencia durante el proceso

- Ajuste en tiempo real: Los ajustes en tiempo real se realizan mediante la entrada de sensores , como sensores de emisión acústica, para detectar anomalías, como la aparición de desgaste o vibraciones en la herramienta, durante ciclos de producción largos. El sistema ajusta la velocidad de avance dentro de la ventana.

- Aseguramiento de Calidad Proactivo: Este tipo de ciclo de retroalimentación previene defectos incluso antes de que ocurran. Como resultado, se logra un aumento del 40 % en la eficiencia sin rechazar ningún producto.

Con una gestión meticulosa y basada en datos en el proceso de optimización de segregación y mecanizado, los servicios de torneado CNC permiten un rendimiento rápido, además de garantizar el acabado superficial. Nos centramos en asegurar una repetición metódica en la fabricación de las piezas de torneado CNC según las especificaciones solicitadas.

¿Cómo afectan los parámetros geométricos de las herramientas de corte del torno CNC al rendimiento del mecanizado?

Al elegir las herramientas de corte CNC adecuadas, no se tienen en cuenta otras variables además de la calidad del material. La geometría del filo de corte tiene un efecto significativo en las fuerzas, la vida útil de la herramienta y el acabado superficial. Esta guía, basada en datos de pruebas ortogonales, proporciona parámetros prácticos para optimizar estos factores críticos y lograr operaciones de torneado CNC de calidad superior:

| Parámetro geométrico | Rango optimizado y función primaria | Impacto clave en el rendimiento del mecanizado |

| Ángulo de inclinación (γ) | 6° a 8°: proporciona un equilibrio óptimo entre el filo para una fuerza de corte reducida y una resistencia del filo adecuada. | Además, reduce el consumo de energía y la generación de calor, lo que contribuye directamente a aumentar en más del 50% la vida útil de la herramienta y mejorar el acabado de la superficie . |

| Ángulo de espacio libre/alivio (α) | 8° a 10°: Reducción de la fricción entre el flanco de la herramienta y la superficie de la pieza recién mecanizada. | El requisito deseado de precisión dimensional significa asegurar la integridad de la superficie de la pieza de trabajo, ya que puede existir fricción en la pieza de trabajo junto con la acumulación de calor debido a la fricción. |

| Inclinación del filo de corte (λs) | -3° a -5°: Proporciona un flujo de viruta suave lejos de la superficie terminada , ayuda a sostener la punta de la herramienta y, por lo tanto, puede mejorar en gran medida la evacuación de viruta. | Mantiene el filo bien protegido y mejora la estabilidad con una confiabilidad más predecible en la selección de herramientas de torneado CNC . |

La optimización de estos ángulos básicos permite convertir herramientas de corte de torno CNC de uso general en herramientas de uso específico. Para optimizar sus aplicaciones más complejas , utilice estos conceptos básicos de geometría y aplíquelos directamente para aumentar la productividad, la calidad y la rentabilidad de las herramientas, con mayor vida útil y menor desperdicio.

Figura 3; LS Manufacturing corta una pieza cilíndrica rosada en un torno.

¿Cómo evaluar la resistencia técnica y las capacidades de mecanizado de un proveedor de torneado CNC?

Más allá de los requisitos, encontrar un proveedor competente de piezas de torneado de precisión implica analizar su capacidad real, respaldada por un procedimiento para mantener la consistencia, gestionar la complejidad y controlar las variables. Así es como se puede evaluar a una empresa para servicios de torneado CNC :

Control de procesos validado para la consistencia de los lotes

Esto se logra mediante el control estadístico de procesos (SPC), que rastrea dimensiones críticas en tiempo real. Este control garantiza nuestra capacidad de realizar ajustes proactivos antes de que un proceso se salga de las especificaciones y nos permite alcanzar altos niveles de rendimiento en la primera pasada y, en consecuencia, una estabilidad de calidad del 99,3 % en nuestro torneado CNC de alto volumen .

Arsenal técnico para la fabricación de componentes complejos

Además de los tornos convencionales, nuestra empresa utiliza servicios de torneado CNC que incluyen máquinas de fresado-torneado y herramientas motorizadas multieje. Con este enfoque, se pueden producir piezas complejas en una sola configuración, evitando errores y garantizando relaciones de referencia críticas, cruciales para piezas de torneado CNC complejas y personalizadas .

Gestión de herramientas basada en datos para la optimización de costes y calidad

Además, utilizamos un sistema digital de vida útil de la herramienta y un sistema de preajuste. Este sistema tiene en cuenta el material cortado y su curva de vida útil. Además, cada herramienta debe contar con una compensación certificada al momento de la instalación.

Evalúe a un socio según sus sistemas documentados para garantizar la repetibilidad, la flexibilidad técnica y el control de variables. Esto se logra mediante control estadístico de procesos (SPC) integrado, torneado CNC multieje avanzado y gestión científica de herramientas, lo que garantiza la consistencia y la capacidad verificadas que requieren sus proyectos más exigentes.

¿Cuáles son los defectos de calidad comunes y las medidas preventivas en el torneado de precisión?

El torneado CNC de precisión garantiza la ausencia de defectos y una producción consistente. Elimine proactivamente las causas de vibraciones, acabados inconsistentes y rebabas que tradicionalmente generan una tasa de desperdicio del 3 % con nuestra metodología de prevención sistemática, enfocada en estos modos de fallo específicos para reducir la tasa de defectos al 0,3 % .

Eliminación de vibraciones y garantía de la integridad de la superficie

- Método de control de vibración: Amortigua la vibración resonante variando las velocidades del husillo para evitar la frecuencia natural del sistema y utilizando herramientas con geometría específica.

- Logro de calidad resultante: Logre acabados superficiales superiores por debajo de Ra0,4 µm .

- Impacto en la producción: Elimina directamente una de las principales causas de rechazo de piezas en los servicios de torneado CNC premium.

Mantener un acabado uniforme mediante una velocidad de superficie constante

- Control de proceso: Mantenga una velocidad de corte constante (Vc) durante el corte de contornos y los cambios de diámetro para garantizar una carga de viruta uniforme y una temperatura constante.

- Objetivo de Calidad: Lograr un acabado superficial uniforme en el material, eliminando así el efecto cielo estrellado asociado al mecanizado convencional.

Minimización de la formación de rebabas mediante la preparación y estrategia de los bordes

- Estrategia de selección de herramientas: Prevenimos rebabas mediante la selección estratégica de herramientas de torneado CNC , eligiendo insertos con preparaciones de filo de corte afiladas o personalizadas.

- Optimización del proceso de mecanizado: optimice las condiciones de mecanizado, como la variación de las velocidades de avance en las esquinas de salida, para evitar que el material se desgarre durante el proceso de desbarbado.

Nuestro enfoque erradica los defectos al abordarlos desde su origen mediante el control de parámetros específicos, la trayectoria de la herramienta o la gestión científica de herramientas. De este modo, el torneado de precisión puede pasar de la corrección de defectos mediante inspección a un proceso controlado que garantiza un rendimiento a la primera pasada, como exigen las piezas complejas en términos de calidad.

Figura 4: Virutas de metal brillante expulsadas de un torno de precisión giratorio de LS Manufacturing

¿Cuáles son los principales componentes de costos y estrategias de optimización para cotizaciones de torneado CNC en línea?

Nuestro sistema de cotización en línea para torneado CNC pondrá fin al problema que existía durante el proceso de cotización, donde las cotizaciones proporcionadas por la industria manufacturera eran impredecibles. Esto se debe a que la aplicación del análisis de datos garantiza una precisión de ±5% en las cotizaciones que ofrecemos a nuestros clientes.

Cálculo de costes en tiempo real y transparencia:

Nuestros algoritmos brindan información instantánea sobre cada tipo de costo.

- Análisis de costos de materiales: proporcionamos una segmentación real del 35-50% mediante el uso de información del mercado en tiempo real.

- Optimización del tiempo de mecanizado: Aquí se ha logrado optimizar los procesos de movimiento de herramientas para resolver entre un 25 y un 40% de factores relacionados con el tiempo, optimizando así la eficiencia de costos de los procesos de torneado CNC .

- Seguimiento del consumo de herramientas: Los sensores registran la actividad de uso para controlar el uso de las herramientas dentro de un rango del 10-20% .

- Estimaciones de posprocesamiento: Los cálculos informáticos sobre el procesamiento final no superarán un máximo del 5-10% .

Garantía de precisión mediante modelado avanzado

Se puede confiar en nuestros sistemas, ya que contamos con sistemas eficaces para corregir errores.

- Calibración dinámica: los modelos actualizados continuamente refinan las cotizaciones en función de los comentarios de producción, manteniendo las desviaciones dentro de ±5% .

- Validación de Parámetros: Aquí es donde se validan los parámetros de entrada, eliminando así los errores, mejorando así la precisión de la cotización para el torneado CNC de precisión .

Estrategias de optimización para una mayor eficiencia

Reduce nuestros gastos en base al conocimiento.

- Recomendaciones de Proceso: Se deben proporcionar recomendaciones sobre cambios en los procesos para evitar errores de material y de mecanizado .

- Programación de recursos: la planificación inteligente maximiza el uso de la máquina, reduciendo los gastos generales en los servicios de torneado CNC .

- Gestión de la vida útil de las herramientas: las alertas predictivas prolongan la vida útil de las herramientas y reducen los costos de reemplazo.

Entrega y soporte de cotizaciones centrados en el cliente

Nos centramos en una experiencia de usuario perfecta para obtener resultados rápidos.

- Generación de cotización instantánea: Parámetros para obtener una cotización completa de torneado CNC en segundos.

- Opciones personalizables: Hay opciones personalizables posibles en los servicios, que brindan soluciones de torneado CNC flexibles.

- Informes de Transparencia: Se proporcionan desgloses para explicar los costos, lo que aumenta la confianza.

Este informe ilustra nuestra experiencia en la implementación de presupuestos precisos de torneado CNC mediante la integración de datos en tiempo real. Abordamos la imprevisibilidad de los costos integrando la optimización en nuestros procesos, convirtiendo a LS Manufacturing en líder del mercado en la prestación de servicios eficientes de torneado CNC . Nuestra estrategia promueve planes eficaces para una mayor rentabilidad del torneado CNC .

LS Manufacturing Industria Automotriz: Proyecto de Torneado de Precisión de Ejes de Turbina de Motor

Un importante fabricante de automóviles tenía cuellos de botella críticos en la producción de ejes de turbocompresores, ya que los procesos de mecanizado tradicionales no cumplían con los estrictos criterios de rendimiento. Nuestra empresa solucionó esta situación mediante nuestros servicios de torneado CNC de precisión . A continuación, explicamos el motivo y el procedimiento:

Desafío del cliente

El cliente tuvo dificultades para mecanizar ejes de turbo de acero inoxidable ( Φ25h6 ) según las especificaciones. Los métodos tradicionales generaban una variación excesiva en el diámetro ( ±0,015 mm ) y un acabado superficial deficiente ( Ra 3,2 µm ), lo que generaba una alta tasa de desperdicio y un rendimiento de la primera pasada de tan solo el 85 % . Esto reducía directamente la eficiencia de su línea de montaje y elevaba los costes unitarios, lo que ponía en peligro los plazos del proyecto para su nueva plataforma de motor y exigía una solución de torneado fiable .

Solución de fabricación LS

Aplicamos con éxito un método de torneado rápido y preciso basado en herramientas modernas. El método consistió en usar la plaquita PCBN con un radio de punta de 0,4 mm diseñado con precisión, con una configuración de lubricación mínima. La velocidad superficial constante para este método fue de 280 m/min para proporcionar una dinámica de corte equilibrada y una mínima distorsión térmica, lo que solucionó el problema principal de la variación de tamaño e integridad del método original aplicado por el cliente.

Resultados y valor

Gracias a la eficiencia del proceso desarrollado e implementado, se lograron resultados superiores, con una tolerancia de diámetro de torneado CNC de ±0,005 mm , una redondez de 0,003 mm y un acabado superficial óptimo con un Ra de 0,8 µm . Cabe destacar que el rendimiento en la primera pasada aumentó notablemente hasta el 99,7 % , lo que permitió al cliente mejorar la eficiencia del ensamblaje en un 30 %, con un ahorro en costos de calidad superior a ¥500.000 anuales .

Este proyecto presenta, en particular, nuestro enfoque para implementar la innovación de procesos y superar las limitaciones del proceso de fabricación, además de soluciones innovadoras basadas en hechos para superar las dificultades de problemas cruciales. Mucho más que conocimientos de mecanizado, aportamos valor añadido al cliente en términos de rendimiento, calidad y rentabilidad relacionados con componentes críticos para la automoción.

¿Se enfrenta a retos de mecanizado de precisión? Contáctenos para dominar la fabricación de ejes de turbinas con la máxima precisión.

Análisis de las tendencias de desarrollo futuro y las direcciones de innovación de la tecnología de torneado CNC

Un conjunto específico de problemas impulsa la innovación en el torneado CNC de precisión : torneado de otros materiales, tiempos de espera inesperados en las máquinas y torneado de piezas complejas en un solo proceso. Pero el futuro no reside en la optimización ni en la innovación, sino en la integración de sistemas para lograr un mayor control, una mayor previsibilidad y una mayor capacidad. A continuación, se explican las opciones de innovación específicas para cada uno de los problemas mencionados:

Monitoreo inteligente de procesos para mantenimiento predictivo

Para mitigar las paradas imprevistas y los desechos de producción, utilizamos soluciones basadas en sensores que monitorizan la fuerza de corte, la vibración y la emisión acústica en tiempo real. Con base en esto, el análisis predictivo puede analizar la posibilidad de rotura de herramientas, lo que permite cambios programados de herramientas en lugar de paradas forzadas. Esto supone un cambio radical en el mantenimiento de equipos, garantizando la fiabilidad de nuestros servicios críticos de torneado CNC .

Multitarea avanzada para la fabricación integrada

Para eliminar la acumulación de errores al cambiar varias máquinas, empleamos centros de fresado-torneado CNC . Estos centros pueden realizar operaciones de torneado, fresado y taladrado con un solo cambio de mandril. Este concepto integral es fundamental para piezas de torneado CNC personalizadas, ya que proporciona precisión característica por característica.

Adopción de tecnologías de mecanizado asistido

En cuanto a los materiales difíciles de cortar, proponemos la innovación tecnológica del torneado asistido por ultrasonidos en aleaciones de alta temperatura. En el torneado asistido por ultrasonidos, se incorporan ondas de mayor frecuencia a la herramienta de corte, lo que reduce la fuerza de corte y el calor generado. Esto permite realizar un torneado de precisión productivo en materiales difíciles de cortar con una calidad superficial superior, superior a la del torneado de precisión convencional.

Nos centramos en el desarrollo. Ofrecemos soluciones que abordan problemas actuales mediante la aplicación de inteligencia, integración y procesos especializados en la fabricación. Un enfoque de desarrollo más eficaz busca optimizar el torneado CNC mediante el desarrollo de un sistema que ofrece las ventajas de la fiabilidad, la complejidad y la aplicación de materiales innovadores, lo que proporciona una ventaja competitiva en procesos de fabricación complejos.

Preguntas frecuentes

1. ¿Cuál es la máxima precisión posible disponible en un torneado CNC de precisión?

El torneado de precisión de LS Manufacturing tiene una precisión máxima de ±0,002 mm , una redondez de hasta 0,001 mm y un acabado superficial de Ra0,2 μm , lo que puede satisfacer la demanda de piezas de alta precisión.

2. ¿Cómo elegir los mejores parámetros de corte de torneado para trabajar con diferentes materiales?

LS Manufacturing estableció una base de datos de parámetros mediante pruebas exhaustivas: acero inoxidable Vc = 150-250 m/min, aleación de aluminio Vc = 400-600 m/min, aleación de titanio Vc = 50-80 m/min . Es necesario optimizar los parámetros específicos según la estructura de la pieza.

3. ¿Cómo reducir el coste unitario de mecanizado del torneado de precisión?

Al optimizar la selección de herramientas para aumentar la vida útil de la herramienta en un 40% y mejorar el rendimiento de los parámetros de corte para mejorar la eficiencia hasta en un 35% , LS Manufacturing puede reducir su costo unitario en un 30-40% .

4. ¿Cómo se puede garantizar la consistencia dimensional en el torneado por lotes?

Mediante el uso de accesorios de alta precisión ≤0,005 mm , calibración frecuente de equipos y control de proceso SPC, LS Manufacturing puede producir una precisión dimensional de producción en lotes CPK ≥1,67 .

5. ¿Qué necesito proporcionar para una cotización de torneado en línea?

Proporcione información como material, planos, requisitos de precisión y tamaño del lote. El sistema en línea de LS Manufacturing le proporcionará una cotización precisa y un plan de proceso en 3 minutos .

6. ¿Cuál es el tiempo mínimo requerido para pedidos urgentes de turnos?

Los pedidos urgentes de muestras se entregan en 24 horas , y los lotes pequeños se entregan en un plazo de 3 a 5 días . Para asegurar el progreso de los proyectos, LS Manufacturing ha establecido un canal de respuesta rápida.

7. ¿Cómo mejorar el efecto de torneado de materiales difíciles de mecanizar?

El proceso de fabricación LS puede duplicar la vida útil de la herramienta al mecanizar materiales más duros, como aleaciones de alta temperatura . Esto se logra mediante la selección adecuada del material de la herramienta, los parámetros de corte y la presión de enfriamiento.

8. ¿Cómo solucionar el problema común de las marcas de vibración al tornear?

Mediante la optimización del voladizo de la herramienta de corte, la rigidez del sistema y los parámetros de corte, LS Manufacturing asegura un acabado de calidad, libre de marcas de vibración, Ra0.4μm .

Resumen

Basándose en la planificación científica, el uso adecuado de la herramienta y el control de calidad, se puede lograr precisión, eficiencia y economía al mecanizar piezas mediante torneado CNC. LS Manufacturing ofrece soluciones integrales. En este estudio se analizarán las técnicas empleadas en LS Manufacturing, con la ayuda de datos, especialmente el uso de la herramienta.

Para obtener presupuestos de torneado personalizados , puede subir sus planos en 3D para obtener análisis y presupuestos instantáneos. Para obtener más información sobre piezas complejas, también puede programar una consulta gratuita con nuestros expertos técnicos. Ofrecemos soporte completo. Puede llamar a nuestra línea directa de servicio para obtener asesoramiento gratuito sobre mejoras en el procesamiento de muestras y obtener servicios de mejora para lograr resultados óptimos en torneado de precisión.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .