Los servicios de mecanizado de precisión se enfrentan a problemas críticos en la fabricación de roscas, como la rotura de machos, la variabilidad de la calidad y la ineficiencia . El método tradicional de selección de herramientas aumenta la variabilidad de la vida útil de la herramienta en un 300 % y la del coste de mecanizado en al menos un 25 % .

Este enfoque permite soluciones basadas en datos basados en la ciencia del aprovechamiento. Desarrollado a partir de un compendio de más de 2000 situaciones de roscado recopiladas por LS Manufacturing , este sistema optimiza la configuración del kit de herramientas con materiales y datos de corte, con el objetivo de maximizar la eficiencia del mecanizado en un 30 % y minimizar los costes de herramientas en un 40 % .

Machos de roscar: Guía de referencia rápida para optimizar el rendimiento y los costes

| Sección | Puntos clave |

| Conceptos básicos y tipos | Descripción de los machos de roscar y su uso. Tipos de machos de roscar : machos manuales, machos de roscar a máquina, machos de roscar para tuberías y machos de roscar para conformado. |

| Criterios de selección | Factores: Material, especificaciones del orificio, tipos de rosca , acabado deseado, compatibilidad de la máquina. |

| Recubrimientos y materiales | Opciones comunes: HSS, carburo . Recubrimientos: TiN, TiCN, TiAlN para vida útil/velocidad. |

| Consejos de rendimiento | Velocidades y avances correctos, lubricación, configuración correcta, golpeteo con precisión para materiales difíciles de cortar. |

| Optimización de costos | Grifo correcto instalado, mantenimiento preventivo, dosificación, asociaciones con proveedores. |

| Resolución de problemas | Guías para problemas comunes : roturas, hilos en mal estado, desgaste, vibraciones. |

Esta guía técnica contiene información valiosa sobre la selección, la aplicación y el cuidado de equipos de roscado . Nuestra empresa ofrece asistencia útil a nuestros valiosos clientes en cuestiones urgentes como la prevención de roturas de herramientas y la prolongación de su vida útil, especialmente en procedimientos de taladrado relativamente económicos.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

En lo que respecta a los servicios de mecanizado de precisión y, en particular, a la producción de machos de roscar , nuestro conocimiento se basa en la práctica. Hemos resuelto las tareas más importantes en la industria aeroespacial, médica y automotriz. Cada conocimiento del manual se basa en la práctica.

Nuestra metodología aborda requisitos severos, como los de ASTM International y la Aluminium Association (AAC) , mientras que vamos a hacer la mejor elección posible con respecto al material del macho, así como los parámetros de corte, con vistas a lograr el mejor rendimiento posible, así como la mejor precisión posible.

Y sin mencionar la garantía de calidad y rentabilidad para que pueda sacar el máximo provecho del mecanizado de precisión. Con el conocimiento experto y las mejores prácticas del sector, utilizamos esta guía para brindarle estrategias para un roscado eficaz, garantizando resultados óptimos.

Figura 1: Selección de los machos de roscar adecuados para el mecanizado de precisión por LS Manufacturing

¿Cómo pueden los servicios de mecanizado de precisión mejorar la eficiencia y la calidad del mecanizado de roscas?

La elección de herramientas no científica provoca roturas, desgaste inoportuno y variaciones en la calidad de la rosca. Un roscado rentable requiere una técnica de elección de herramientas predictiva y científica en la producción de alta diversidad. Esto se puede lograr mediante el siguiente proceso de cuatro pasos:

- Control de materiales gomosos con geometría optimizada: Materiales como el acero inoxidable 316 se endurecen por acritud, lo que genera virutas largas y fibrosas. En este caso, aprovechamos la ventaja del diseño de los machos con acabado TiCN . Esto permite una velocidad de corte estable de 15-20 m/min , manteniendo el rendimiento del macho de roscar y evitando fallos catastróficos de la herramienta.

- Mitigación de la abrasión en aleaciones frágiles: El polvo producido es altamente abrasivo. La fundición gris nos proporciona un polvo muy abrasivo. Nuestros machos de roscar son de flauta recta y tienen un acabado de oxidación. Esto mejora la evacuación del polvo. El acabado de oxidación mejora la resistencia al desgaste, ya que protege contra el desgaste causado por el polvo gracias a su dureza. El desgaste se controla a 10-15 m/min .

- Prevención de la adhesión en aplicaciones no ferrosas: El aluminio es propenso al desgaste por rozamiento. Esto da lugar a superficies con acabado deficiente y roscas gruesas. Esto requiere la aplicación de machos de roscar de punta o de punta espiral con acabado TiN . En este tipo de machos, la eliminación de viruta se realiza antes de la punta. Esto permite realizar el mecanizado con máquinas de alta velocidad, con velocidades de entre 30 y 50 metros/min .

- Implementación de una base de datos de selección propia: Traducimos esta lógica específica del material a un procedimiento operativo estándar fiable. Nuestra base de datos de selección propia correlaciona la calidad del material, la dureza y las condiciones del agujero con las especificaciones validadas de la herramienta para eliminar las conjeturas y garantizar un rendimiento repetible del macho de roscar en todos los turnos. El roscado con macho es fundamental para ofrecer servicios fiables de mecanizado de precisión.

Se trata de documentación de ingeniería replicable para la selección de machos, no de datos generales de catálogo, que muestra con precisión cómo se pueden resolver desafíos de producción específicos y costosos mediante la selección precisa de herramientas y parámetros. Esta profundidad técnica práctica caracteriza a los servicios de mecanizado de precisión de nivel experto.

¿Cómo seleccionar el tipo de macho de roscar más adecuado en función del material de la pieza de trabajo?

Lograr la máxima vida útil de la herramienta y la rentabilidad en las operaciones de roscado depende de la selección óptima del macho de roscar . Sin embargo, el principal reto para determinar cómo elegir los machos de roscar reside en alinear sus características con las dificultades de maquinabilidad inherentes al material de la pieza. Este informe presenta una base para la selección de machos de roscar, basada en el análisis de datos.

| Material de la pieza de trabajo | Desafío de mecanizado primario | Tipo de macho de roscar recomendado | Parámetro clave | Resultado documentado |

| Acero templado y revenido (HRC 30-35) | Alto desgaste abrasivo | Acero en polvo de alta velocidad (HSS-PM) | Ángulo de inclinación de 8°-10° | La vida aumentó a 800 agujeros (de 200) |

| Acero inoxidable austenítico (304/316) | Endurecimiento por trabajo, adhesión de viruta | Acero de alta velocidad al cobalto (HSS-E) | Ángulo de hélice de 35° | Se logró una evacuación de viruta confiable |

| Superaleación a base de níquel (Inconel 718) | Alta resistencia a la temperatura | Macho de roscar de carburo sólido | Velocidad de corte de 5-8 m/min | Se habilitó la producción de hilo estable |

La elección de machos de roscar debe basarse en un enfoque analítico. Primero, analice el principal problema de mecanizado de su material. Con base en sus resultados, puede seleccionar los tipos de machos de roscar que mejor se adapten a sus necesidades de la tabla a continuación. Este enfoque sistemático garantizará la selección óptima del macho de roscar .

¿Un análisis comparativo de diferentes machos de roscar en escenarios de mecanizado específicos?

Según las aplicaciones de mecanizado, existen diversos tipos de machos de roscar que presentan características cruciales para una producción adecuada. Uno de los principales objetivos de este estudio es realizar una comparación medible de los diferentes tipos de herramientas de roscado CNC en su forma óptima y la relación que puede existir entre la forma geométrica y los resultados.

| Tipo de macho de roscar | Escenario de aplicación óptimo | Atributo clave de rendimiento | Beneficio cuantificado |

| Macho de roscar con flauta espiral (hélice de 15°-45°) | Roscado de agujeros ciegos | Evacuación superior de virutas | La eficiencia de eliminación de viruta aumentó en un 80% |

| Punta espiral (punta) | Roscado de orificios pasantes | Expulsión eficiente de viruta | La eficiencia del procesamiento mejoró en un 50% |

| Macho de roscar para perfilado (laminado de roscas) | Materiales dúctiles | Proceso sin virutas, endurecimiento por deformación | La resistencia del hilo aumentó un 30% |

| Macho de roscar con flauta espiral (ejemplo M6x1) | Agujero ciego general | Vida útil de la herramienta en acero | Vida útil de 3000 agujeros (en comparación con los 1200 de una flauta recta) |

Para optimizar el rendimiento del macho de roscar , primero defina el tipo de agujero (ciego/pasante) y el material. Para agujeros ciegos, seleccione un macho de ranura helicoidal; para agujeros pasantes, un macho de punta helicoidal. Para materiales dúctiles que requieren roscas de alta resistencia, utilice un macho de perfilado. Esta selección específica para cada aplicación, validada por los datos anteriores, es esencial para obtener resultados superiores en operaciones de roscado CNC de alto valor.

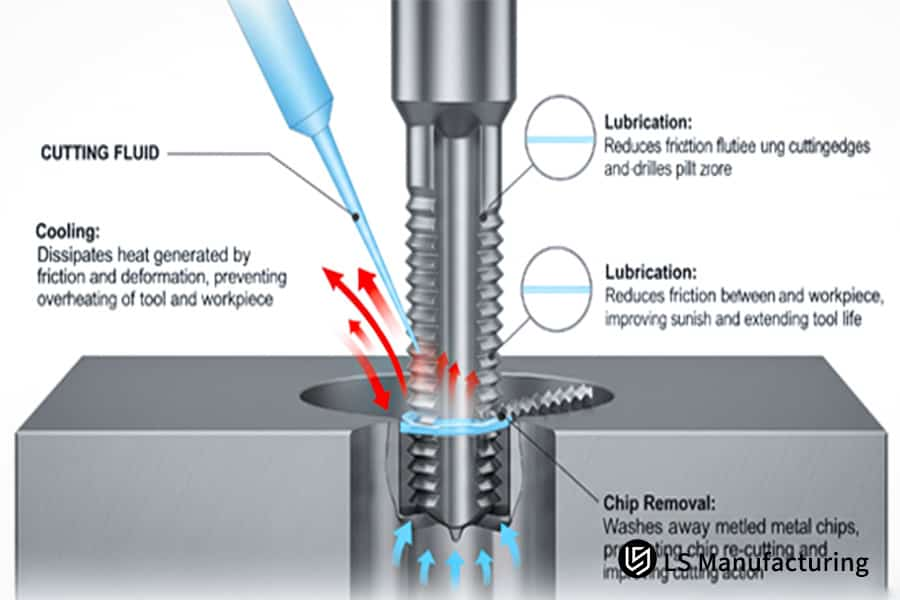

Figura 2: Funciones clave del refrigerante en procesos de roscado efectivos de LS Manufacturing

¿Cómo lograr un roscado rentable sin sacrificar la calidad del mecanizado?

Esto significa que un roscado verdaderamente rentable no se consigue utilizando herramientas más económicas ni con un proceso menos predecible: en lugar de adoptar herramientas menos costosas como solución para un roscado rentable, se necesita un proceso predecible con un roscado estable y un resultado predecible. Esto implica comenzar a eliminar las variables no controladas:

Optimización del avance para reducir la tensión de la herramienta

Un avance excesivo provoca un corte excesivo, mientras que un avance insuficiente genera una alta fricción, lo que genera un calor elevado. Esto se logra de las siguientes maneras: preajustando la velocidad de avance al 95 % del paso de rosca, por ejemplo, 1,19 mm de rosca al usar M8x1,25 . Este avance controlado mejora directamente el rendimiento del macho de roscar y forma roscas limpias y de forma completa de forma consistente.

Implementación de lubricación precisa de cantidad mínima

Una de las mayores dificultades en el proceso de roscado con macho es la dificultad para que el refrigerante de inundación llegue a la zona de corte en agujeros profundos o ciegos. Esto puede provocar un choque térmico y desgaste adhesivo. El sistema MQL específico con la cantidad correcta de lubricante, que varía de 50 a 100 ml/h, reduce el valor de fricción en la interfaz viruta-herramienta al crear una micropelícula promedio, lo que da como resultado un borde reforzado promedio con una vida útil esperada para la herramienta, lo que es muy esencial para un roscado rentable .

Monitoreo proactivo para eliminar fallas inesperadas

La rotura repentina del macho puede causar costosos tiempos de inactividad, desperdicio de material y posibles defectos del producto. También integramos elementos de monitorización que miden la carga y el par del husillo en tiempo real. Con un nivel predeterminado de comparación, se puede generar una señal de alerta temprana sobre el desgaste o la alineación de la herramienta. Se pueden evitar tiempos de inactividad imprevistos, así como el descarte de material debido a defectos del proceso.

Este documento ofrece una estrategia de diseño que busca alejarse del enfoque de reemplazo de herramientas que la industria practicaba de forma reactiva y ahora gestionarlo mediante datos. Se incluyen diversos enfoques para mejorar el rendimiento del macho de roscar , clave para lograr un roscado rentable para las empresas que ofrecen servicios de mecanizado de precisión .

¿Cómo optimizar los parámetros del proceso de roscado en el mecanizado CNC para mejorar la eficiencia?

Los parámetros inadecuados en el roscado con macho para el proceso CNC provocan baja velocidad, una vida útil reducida de la herramienta o una combinación de ambas, además de una calidad de rosca deficiente. Sin embargo, la operación más compleja en este caso suele ser controlar la velocidad del husillo junto con el movimiento del eje Z. El siguiente proceso permite controlar estos factores:

Implementación de roscado rígido con control sincronizado

Para evitar desviaciones del paso debido a portaherramientas flexibles de tensión-compresión, en los ciclos de roscado rígido G84 del husillo y el eje de avance con sincronización electrónica, evitamos el uso de portaherramientas flotantes, ya que garantizamos que la velocidad de avance sea igual a la velocidad de rotación del husillo de 1,25 mm por revolución. Esto es especialmente importante en el roscado CNC, ya que es fundamental para garantizar la precisión de las roscas según el grado 6H y minimizar la posibilidad de roscas cruzadas.

Calibración de velocidad y avance para cortes específicos de materiales

Aunque puede haber situaciones en las que la velocidad general de corte y los avances generen demasiada generación de calor o una formación deficiente de viruta, estos valores están comprobados experimentalmente. Esto se debe a que, al trabajar con acero 1045 , se considera una velocidad de corte de 25 m/min , que equivale aproximadamente a 800 rpm para M10 , junto con una tolerancia de avance de ± 0,02 mm . Esta selección óptima de parámetros para el macho de roscar equilibra la carga de viruta y la generación de calor, optimizando directamente la vida útil de la herramienta y permitiendo una reducción del 40 % en el tiempo de ciclo.

Utilización del golpeteo de picos para la evacuación de virutas en agujeros profundos

Más allá del doble del diámetro de perforación de un agujero ciego, el corte más preciso genera mayor par y riesgo de rotura. Para solucionar este problema, se debe establecer un programa con una subrutina de ciclo de roscado por avance ( G84 con valor Q ). La broca avanza, retrocediendo 0,5 mm cada vez, para eliminar las virutas de corte. Esta gestión proactiva de virutas evita el recorte, reduce la tensión del macho y es fundamental para mantener el rendimiento del macho de roscar en aplicaciones exigentes, prolongando la vida útil de la herramienta a más de 4000 agujeros .

Este documento proporciona un marco preciso y práctico para la optimización de parámetros, yendo más allá de los comandos de código G estándar. Detalla cómo sincronizar las funciones de la máquina y seleccionar parámetros basados en datos para resolver los desafíos centrales del roscado CNC , brindando un rendimiento superior en el roscado y eficiencia operativa para la producción de alto volumen .

Figura 3: Elección de machos de roscar correctos para operaciones de mecanizado de alta precisión por LS Manufacturing

¿Cómo se puede lograr un roscado perfecto mediante la optimización de los parámetros geométricos del roscado?

El roscado genérico con macho presenta un bajo acabado superficial , altos valores de torque y una vida útil reducida. Sin embargo, el problema del proceso reside en la modificación de los ángulos de corte y el diseño de la flauta según las propiedades del material en cuanto a formación de viruta, adhesión y resistencia. El enfoque consiste en un método de precisión con parámetros geométricos:

- Reducción de las fuerzas de corte en materiales dúctiles y blandos: Las aleaciones de aluminio 6061 , al igual que otros materiales, tienden a desarrollar un filo recalcado. Además, se recomienda una presión de corte baja. Se recomiendan machos de roscar con ángulos de ataque altos, de 12° a 15° . Esta configuración ayuda a afilar el filo, lo que permite cortar el material eficazmente con menos presión, obteniendo así virutas delgadas y fáciles de manipular. Este proceso, mencionado anteriormente en relación con el proceso de corte, reduce el par en más de un 25% . Además, este proceso logra un acabado superficial con un valor Ra inferior a 1,6 µm . Este es uno de los criterios para la calidad de los servicios de mecanizado de precisión .

- Mantenimiento de la integridad del filo en aleaciones abrasivas y tenaces: Los aceros inoxidables austeníticos se endurecen por deformación y son abrasivos. Un ángulo de ataque elevado tiende a astillarse. Nuestro proceso utiliza un ángulo de ataque mayor, de 6° a 8° . Esto permite desarrollar un filo más duro, capaz de resistir mejor la alta resistencia al corte y la dureza del material. Este filo más resistente resiste la deformación, manteniendo la precisión de la forma de la rosca durante una vida útil prolongada de la herramienta y previniendo fallos catastróficos a mitad de la producción, lo cual es esencial para un rendimiento fiable del macho de roscar .

- Garantizando la evacuación de viruta en materiales pegajosos y adhesivos: Estos sistemas de aleación poseen alta tenacidad y virutas continuas, que se pueden soldar fácilmente a la herramienta. Empleamos machos de roscar con un ángulo de hélice variable de 35-45° . En nuestro diseño, los incrementos del ángulo de espiral generan un ángulo de ataque positivo en la flauta, diseñado para impulsar con fuerza las virutas hacia adelante de la herramienta. Esto evita la acumulación de viruta y el gripado, las principales causas del agarrotamiento del macho de roscar en titanio, solucionando así un desafío fundamental en la selección de machos de roscar para metales reactivos.

En este manual hemos descrito cómo las relaciones geométricas específicas se conectaron directamente con la resolución de problemas con la fabricación de productos , y en este manual, la discusión avanzará en la recomendación de productos al ayudar en la visión de los ingenieros sobre cómo la elección geométrica se puede conectar razonablemente con un rendimiento de calidad confiable, y es en este nivel de conocimientos específicos que se distinguen los profesionales maestros en servicios de mecanizado de precisión .

¿Cuáles son algunas soluciones comunes a los problemas de calidad en el mecanizado de roscas de precisión?

Los problemas de roscado de precisión, como las desviaciones en el diámetro de paso, el acabado superficial y el desgarro de las roscas, pueden afectar el ajuste, el funcionamiento y el ensamblaje. Estos problemas suelen surgir debido a la interacción entre la herramienta, los parámetros y los refrigerantes. A continuación, se presenta una solución paso a paso que se centra en la causa del problema en cada modo de fallo.

Corrección de la desviación del diámetro de paso mediante el control de la tolerancia del macho de roscar

Un diámetro de paso no controlado provoca un ajuste incorrecto del perno o un sellado deficiente. La solución es especificar y utilizar machos de roscar con una clase de tolerancia más estricta y específica para la aplicación. Para un ajuste 6H , seleccionar un macho de roscar con una tolerancia de fabricación controlada de ±0,01 mm en el diámetro de paso garantiza que la rosca cortada se mantenga dentro del estricto límite 6H . Esta estrategia proactiva de roscado CNC sustituye la inspección posterior al proceso por una garantía durante el proceso, lo que aumenta el rendimiento en la primera pasada.

Eliminación del acabado superficial rugoso con una velocidad de corte optimizada

Un Ra superior a 3,2 µm genera una alta fricción y probablemente inicie grietas por fatiga debido a una velocidad de corte inadecuada, lo que provoca una generación excesiva de calor y recrecimiento del filo. Esto se soluciona ajustando el rango de velocidad de corte adecuado al material en cuestión. Esta velocidad de corte óptima produce una formación de viruta brillante y continua, lo que permite el cizallamiento del material sin dejar un acabado superior a Ra1,6 µm . Esta es la esencia de los servicios de mecanizado de precisión de alta calidad.

Prevención de rotura de roscas mediante la gestión de la concentración de refrigerante

Las roscas rotas con cresta irregular suelen deberse a la soldadura por viruta y a una lubricación insuficiente en los filos de corte. El refrigerante por sí solo no es suficiente; la concentración es fundamental. Empleamos un método controlado de mezcla y pruebas para garantizar que la concentración de aceite disolvente alcance el 8-10 %, lo que proporciona una proporción de mezcla óptima para la lubricación y el enfriamiento de los filos de corte, impidiendo la adherencia del material y protegiendo así el rendimiento del macho de roscar .

Las sugerencias de reparación integral que se ofrecen en este informe son soluciones correctivas específicas, a diferencia del proceso general de resolución de problemas en roscas. Cada corrección no solo aborda el cambio de proceso en la tolerancia, el parámetro de procesamiento o el control de fluidos que elimina el costoso problema de la mala calidad, sino que también satisface los conocimientos técnicos necesarios para los servicios de mecanizado de precisión .

¿Cómo evaluar las capacidades técnicas y las capacidades de servicio de un proveedor de machos de roscar?

La dependencia del precio o la disponibilidad de machos de roscar de un proveedor puede generar costos ocultos en la vida útil de la herramienta o el tiempo de producción, o datos dispersos sobre la aceptación de la calidad. Las pruebas de un proveedor implican más que solo las especificaciones técnicas de un macho de roscar, sino que también consideran factores como la capacidad de colaborar para resolver problemas relacionados con la aplicación. Los factores a considerar incluyen:

Evaluación de la capacidad de colaboración en ingeniería y diseño personalizado

La capacidad de este proveedor, que solo ofrece herramientas estándar, no le permite atender problemas relacionados con materiales y geometrías especiales. Evalúe su competencia en el suministro de geometrías personalizadas, con modificaciones en ángulos de ataque y patrones de flauta, requeridas para un material de aleación específico. Este soporte proactivo de diseño es esencial para la selección óptima de machos de roscar en aplicaciones no estándar, lo que demuestra una colaboración que va más allá del suministro transaccional hacia soluciones de ingeniería para servicios complejos de mecanizado de precisión.

Cuantificación de la consistencia de la vida útil de las herramientas y opciones de recuperación de valor

Una vida útil mínima garantizada de la herramienta, por ejemplo, al menos 3000 agujeros para machos de roscar HSS en determinadas circunstancias, garantiza el coste por agujero para una presupuestación precisa. Además, verifique si cuentan con instalaciones de reafilado certificadas para sus herramientas. Un proveedor que puede reacondicionar su macho de roscar de forma experta dos o tres veces convierte un consumible en un activo tangible, lo que contribuye directamente a un roscado rentable, ya que prolonga la vida útil total de la inversión inicial.

Análisis de la capacidad de respuesta y la resolución de problemas del soporte técnico

Esperar demasiado para solucionar un problema de roscado en línea implica incurrir en costos muy elevados. Evalúe la estructura de soporte que ofrece el proveedor. ¿Ofrecen estos proveedores soporte técnico 24/7 con sus ingenieros de aplicaciones? ¿Pueden ofrecer diagnósticos in situ en 24 horas para analizar el desgaste de las herramientas, el funcionamiento del refrigerante y las máquinas? Esta asistencia rápida y especializada es fundamental para limitar el tiempo de inactividad y garantizar la programación de la producción.

Esto cambia el paradigma de la evaluación de proveedores, pasando de la comparación de precios o la reducción de costos a una evaluación más técnica para la ingeniería colaborativa, el valor del ciclo de vida y la respuesta al soporte. Ofrece una metodología para identificar a las empresas que ofrecerán una solución de ingeniería en lugar de simplemente realizar una compra, lo que, en última instancia, puede proporcionar un roscado rentable o la reducción de riesgos en la operación crítica de servicios de fresado de precisión .

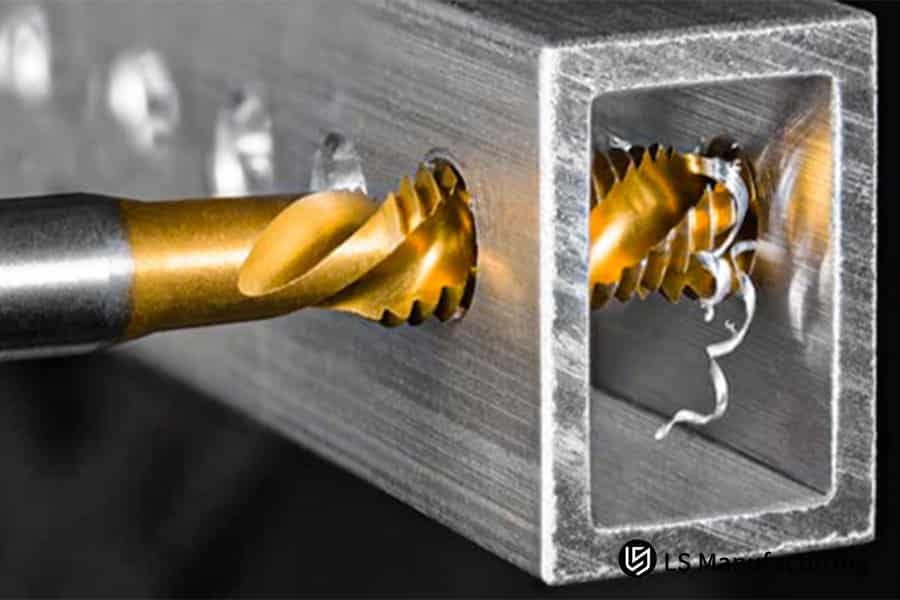

Figura 4: Vista detallada de un macho espiral de oro que forma roscas interiores de LS Manufacturing

LS Manufacturing: Proyecto de optimización del mecanizado de orificios roscados de culatas de motor

La producción en masa de automóviles requiere que el proceso de roscado sea estable para garantizar la competitividad en cuanto a costo y calidad. A continuación, se presenta una guía de machos de roscar y la solución de LS Manufacturing a un problema en la producción de una culata de motor:

Desafío del cliente

El problema con el cliente se debía a una limitación en el rectificado al taladrar orificios de rosca M10x1,25 en culatas de motor de fundición gris ( grado G3500 ). Los machos de roscar se cambiaban cada 800 orificios , lo que provocaba irregularidades en las roscas, cambios constantes y un desgaste general del 3 % . La principal razón es que los machos de roscar son de acero de alta velocidad convencional.

Solución de fabricación LS

Nuestra solución técnica logró abordar las causas principales del desgaste y la evacuación de virutas. En nuestra propuesta, la máxima resistencia al desgaste se obtuvo mediante un macho de roscar HSS pulvimetalúrgico con recubrimientos de TiN . Los parámetros de corte también se optimizaron adecuadamente para una velocidad de avance de 12 m/min , con un valor de 1,19 mm/rev . Además, se utilizó un refrigerante pasante a una presión de 1,2 MPa , con el objetivo de refrigerar el filo y evacuar las virutas, dado que el proceso resultante era capaz de realizar ciclos de mecanizado ininterrumpidos.

Resultados y valor

Esto garantizó un aumento de la vida útil promedio del orificio de 3500 piezas , lo que representa un incremento del 337 % . Se redujo un 75 % el número de cambios de herramienta, mientras que la calidad de las roscas se mejoró a 6H , eliminando así por completo la tasa de desperdicio del 3 % . Esto se combina con un ahorro anual de ¥120 000 en costos de herramientas, además de garantizar un nivel de satisfacción del 100 % con el resultado.

Por lo tanto, este caso en particular ofrece nuestro punto de vista sobre cómo se pueden considerar las herramientas, no solo desde un punto de vista de producto básico, sino más específicamente desde un punto de vista de sistemas de ingeniería total, y cómo ese enfoque particular puede ayudar a resolver problemas de fabricación desafiantes, como la forma en que LS Manufacturing utiliza su nivel de experiencia técnica y se centra en las asociaciones para crear roscas de manera efectiva para sus clientes.

¿Busca mejorar el rendimiento y la rentabilidad del roscado con macho? Explore la guía definitiva sobre machos de roscar para mecanizado de precisión y optimice su fresado CNC .

Análisis de tendencias futuras e innovación en tecnología de mecanizado de roscas

El futuro de la tecnología de producción de roscas radica en ampliar los límites de las variables tradicionales y el mantenimiento como tecnología adaptativa, predictiva y altamente eficiente. En resumen, el mayor reto para esta tecnología es garantizar que no haya tiempos de inactividad imprevistos ni variaciones en la calidad, ya que esto hace que la tecnología de roscado sea inteligente y autooptimizable en las siguientes áreas de innovación:

Implementación de análisis predictivo para la gestión proactiva de herramientas

La rotura incierta en los machos de roscar afecta la continuidad de la producción en la línea de producción. Utilizamos sensores para la medición de pares y vibraciones en la línea de producción en tiempo real durante el proceso de roscado CNC . Por consiguiente, la predicción de la vida útil de la herramienta, con una precisión superior al 90 %, se ha incorporado al modelo mediante el algoritmo entrenado con patrones de rotura.

Desarrollo de recubrimientos avanzados para una larga vida útil de las aplicaciones

Los recubrimientos estándar fallan prematuramente en materiales exigentes como las aleaciones de alta temperatura. Nuestra innovación consiste en recubrimientos multicapa a escala nanométrica, como TiAlN , con lubricantes sólidos integrados como MoS₂ . Esta arquitectura proporciona una capa exterior dura y térmicamente estable, mientras que el lubricante reduce la fricción en la interfaz viruta-herramienta. El resultado es un aumento demostrable de más del 30 % en la vida útil de la herramienta en materiales abrasivos y adhesivos, lo que mejora directamente el rendimiento del macho de roscar .

Implementación de microlubricación para precisión y sostenibilidad

La lubricación por inundación es menos efectiva para roscar agujeros profundos y genera desperdicio de material. Este inconveniente se puede solucionar con lubricación por cantidad mínima mediante aerosolización. El pequeño volumen de lubricante MQL (50-100 ml/h) se puede atomizar con precisión para que el filo reciba suficiente lubricación. Esto reduce drásticamente el choque térmico y la fricción, lo que permite velocidades y avances más altos, a la vez que mejora la evacuación de viruta y el acabado superficial, lo cual es fundamental para servicios de mecanizado de precisión avanzados.

Creación de sistemas de control adaptativos para la estabilidad de procesos

Las inconsistencias en la dureza del material indican inconsistencias correspondientes en la calidad de la rosca. Sin embargo, como se anticipa el futuro, surge el concepto de sistemas de control adaptativo de la velocidad de avance. Estos aplican el principio de medición de la carga del husillo en tiempo real, de modo que el control de la velocidad de avance depende de la posibilidad de que existan puntos duros y huecos en el material.

Este análisis describe una hoja de ruta concreta que pasa del roscado reactivo al predictivo y adaptativo. Detalla cómo la integración del análisis de datos, la ciencia de los materiales y el control de bucle cerrado resuelve directamente los apremiantes desafíos del tiempo de inactividad, el coste de las herramientas y el control de calidad. Este enfoque innovador y orientado a soluciones define la próxima generación de servicios de roscado CNC y mecanizado de precisión de alta fiabilidad.

Preguntas frecuentes

1. ¿Cómo elegir el tipo de grifo adecuado para distintos materiales?

Dependiendo de su dureza y resistencia, el material puede ser de cualquier tipo. Se utilizan machos de roscar de acero rápido al cobalto para cortar acero inoxidable, machos de roscar de punta espiral para cortar aleaciones de aluminio y machos de roscar con tratamiento de óxido para cortar diferentes tipos de fundición.

2. ¿Cómo sabrás cuando es necesario cambiar un grifo?

Es decir, si se incrementaba el torque en un 15% , la rugosidad superficial del área de la rosca se deterioraba, o si las dimensiones estaban fuera de tolerancia, entonces se debía sustituir inmediatamente por un nuevo macho, ya que se iban a producir productos defectuosos a gran escala.

3. ¿Se debe utilizar roscado rígido o flexible para el roscado CNC?

Para roscas precisas , se recomienda el roscado rígido, mientras que el roscado flexible es más efectivo en agujeros profundos o en materiales difíciles. Esto depende de la precisión de la maquinaria.

4. ¿Cómo prolongar eficazmente la vida útil de los grifos?

Optimizar los factores de corte, usar el recubrimiento adecuado en el macho, y optimizar la refrigeración y la lubricación. Es necesario realizar revisiones periódicas del macho para detectar desgaste.

5. ¿Cómo configurar la velocidad de corte al mecanizar diferentes materiales?

Acero: 20-30 m/min , acero inoxidable: 10-20 m/min , aleación de aluminio: 30-50 m/min . Las velocidades específicas deben determinarse mediante cortes de prueba.

6. ¿Cuáles son las causas más comunes de rotura de grifos y cómo prevenirlas?

Estos incluyen una concentricidad deficiente, una evacuación deficiente de virutas y parámetros de proceso inadecuados. Las medidas correctivas incluyen la corrección del dispositivo de fijación, la optimización del proceso y la observación del mismo.

7. ¿Cómo evaluar si la calidad del mecanizado de roscas está calificada?

Utilice los calibres de rosca para verificar, mida el acabado de la superficie con el probador de rugosidad y realice la inspección del 100% de las dimensiones críticas.

8. ¿Qué impacto tiene el recubrimiento del macho en el rendimiento del mecanizado?

Una capa adecuada puede prolongar la vida útil de 2 a 3 veces . El TiN es versátil, el TiCN ofrece resistencia al desgaste, mientras que el AlCrN ofrece resistencia a altas temperaturas.

Resumen

Con la ayuda de la ciencia utilizada en la selección de machos de roscar, así como en la optimización del proceso, será posible mejorar la eficiencia y la calidad durante el mecanizado de roscas, así como optimizar el costo de producción.

Para servicios de mecanizado de roscas en la industria o incluso un análisis gratuito sobre los productos mencionados, póngase en contacto con los expertos técnicos de LS Manufacturing . Para ello, nos gustaría evaluar la capacidad de su macho de roscar actual y enviarle un informe gratuito sobre cómo mejorar la eficiencia, la calidad y el coste.

¿Listo para optimizar su roscado? Explore la Guía Definitiva de Servicios de Mecanizado de Precisión para obtener el máximo rendimiento y ahorrar costos.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .