El prototipado rápido de piezas automotrices aborda directamente los graves desafíos del desarrollo de nuevos vehículos, como los retrasos de 6 a 8 semanas en los prototipos de tableros y las tasas de fallo del 40 % en las pruebas de soporte del motor. El método que utilizamos para resolver estos problemas consiste en acortar los plazos de desarrollo y aumentar la precisión de la validación funcional, lo que a su vez evita que un proyecto se retrase debido a un cambio en la última etapa y una discrepancia en el rendimiento.

Con 15 años de experiencia en LS Manufacturing y una base de datos de 286 proyectos , nuestra solución totalmente integrada permite reducir los ciclos de desarrollo de prototipos en un 60 % y los costes en un 40-50 % . Logramos el equilibrio perfecto entre verificación funcional y coste, garantizando así prototipos fiables de múltiples materiales que no solo facilitan la validación del ensamblaje, sino que también aceleran el tiempo de comercialización.

Prototipado rápido de piezas automotrices: Guía rápida

| Aspecto | Descripción |

| Desafío de la industria | La creación de prototipos sufre largas demoras, altas tasas de fallos y una validación costosa que da como resultado directamente plazos de proyecto prolongados y presupuestos superados. |

| Causa principal | Esto se debe principalmente a la ausencia de un sistema unificado de creación rápida de prototipos que pueda satisfacer adecuadamente los requisitos funcionales y al mismo tiempo controlar los costos y acelerar la producción de componentes automotrices . |

| Nuestra solución 4D | Un modelo probado para pruebas funcionales, reducción de costos, entrega rápida y control de calidad. |

| Resultado principal | Esto ha permitido a la empresa producir ciclos de desarrollo un 60% más rápido y con un coste entre un 40 y un 50% menor que utilizando los métodos tradicionales. |

| Calidad y ajuste | Proporcionar los prototipos más precisos que se ajusten a las especificaciones de rendimiento y, de este modo, evitar problemas de ensamblaje en la última etapa. |

| Solicitud | Básicamente, ofrece una solución a los problemas ofensivos del prototipo de potencia, soporte del motor y colector de admisión. |

| Fundación probada | Este es el resultado de 15 años de enfoque y una base de datos de 286 proyectos automotrices . |

Solucionamos costosos retrasos y reprogramaciones de validación ofreciendo un sistema de prototipado rápido de eficacia probada. Nuestro marco 4D reduce el tiempo de desarrollo en un 60 % y los costes entre un 40 % y un 50 % , garantizando al mismo tiempo la fiabilidad funcional y la precisión del ensamblaje. Ofrecemos a nuestros clientes la posibilidad de reducir los riesgos en sus proyectos y acelerar el tiempo de comercialización mediante la creación de prototipos de alta calidad aptos para rigurosas pruebas automotrices .

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Otro artículo sobre prototipado rápido . ¿Por qué? Porque lo que se comparte aquí proviene directamente del taller, no de materiales académicos. Hemos lidiado con deformaciones en el tablero, fallas por fatiga en el soporte del motor y problemas de flujo de aire en el colector, problemas que, lamentablemente, retrasan directamente el lanzamiento de vehículos . Nuestras soluciones se han probado en las condiciones más difíciles, donde el rendimiento del prototipo debe ser igual al del prototipo de producción final, sin que se puedan cometer errores.

Basamos nuestras charlas en la iteración, no en la teoría; iteramos continuamente las formas de prototipar un tablero con acabado superficial de Clase A, cómo usar nervaduras de soporte estructuralmente sólidas pero ligeras, y cómo validar rápidamente geometrías internas complejas. Al alinearnos con la norma ISO 13485 para dispositivos médicos y las normas del Grupo Internacional de Calidad Aeroespacial (IAQG) , garantizamos que nuestros métodos sean trazables, rigurosos y reproducibles, incluso en la fase de prototipo.

Aportamos velocidad, precisión y fiabilidad en un solo paquete. Nuestra integración de simulación avanzada con fabricación multiproceso nos permite ayudar a nuestros clientes a reducir los ciclos de desarrollo en un 60 % y los costes de prototipo entre un 40 % y un 50 % . El resultado no es solo un modelo, sino una solución validada, lista para producción, que no solo reduce el riesgo de todo su programa, sino que también acelera el tiempo de comercialización con confianza.

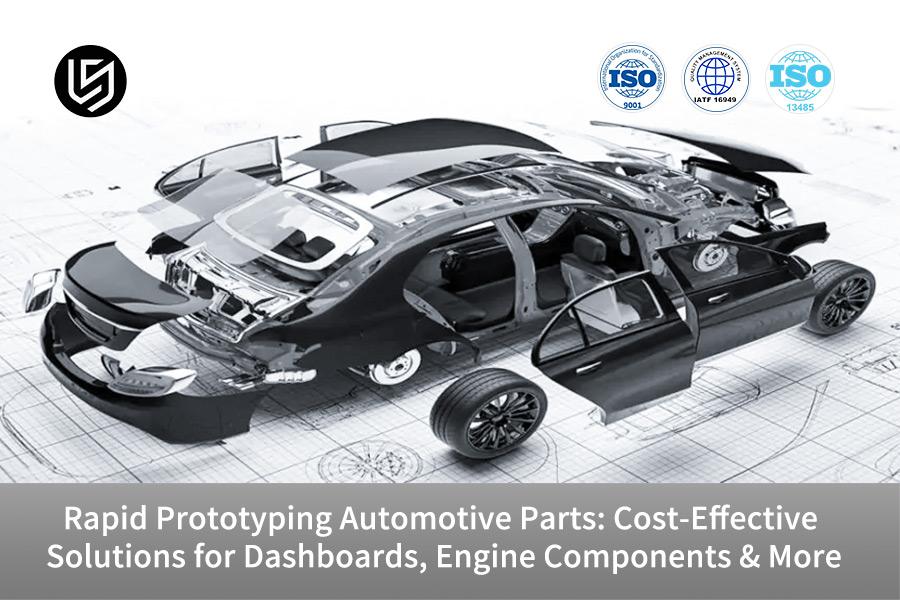

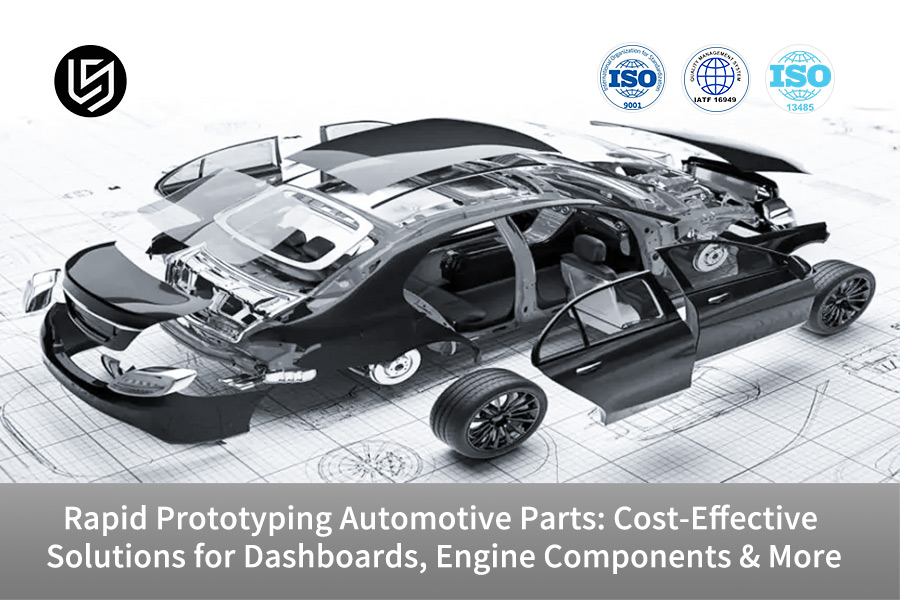

Figura 1: Visualización del ensamblaje automotriz de múltiples materiales para el diseño y verificación de prototipos funcionales.

¿Cómo puede la creación rápida de prototipos equilibrar la estética y la funcionalidad en los paneles de instrumentos de automóviles?

Entre los factores clave para dominar la creación de un prototipo de tablero de instrumentos de automóvil se incluyen la correcta integración estructural, un acabado superficial de alta fidelidad y la precisa integración de los elementos funcionales. En este artículo, demostramos cómo gestionamos el desafío mediante la integración multiproceso , lo que nos permitió entregar una pieza representativa de la producción en una fracción del tiempo y el costo:

Núcleo estructural mediante impresión SLS optimizada

Utilizamos piezas automotrices de prototipado rápido con nailon SLS para el esqueleto principal. Nos centramos en lograr una rigidez de pared delgada (incluso de hasta 1,2 mm ) capaz de soportar puntos de montaje y componentes electrónicos, a la vez que minimizamos el peso. Los parámetros del proceso se ajustan para garantizar la adhesión de las capas y una deformación mínima, garantizando así la estabilidad dimensional de la pieza para las etapas posteriores del ensamblaje. Esta base de ingeniería es fundamental para la validación funcional.

Replicación de superficies de alta resolución

Para cumplir con los requisitos de validación decorativa, realizamos una fundición al vacío con resinas de poliuretano de alta calidad sobre el núcleo de SLS. Este proceso imita la textura y el grano del cuero de producción con una granularidad de 0,1 mm , lo que resulta en más del 95 % de similitud visual y táctil con la pieza final. Esta etapa transforma el prototipo estructural en un modelo visualmente representativo, lo que permite la aprobación temprana del diseño y la evaluación ergonómica.

Integración precisa de elementos funcionales

Integrar pantallas, controles e iluminación con un ajuste similar al de la producción es la dificultad fundamental. Fabricamos las interfaces de montaje y las cavidades con precisión, con un control de tolerancia de ±0,15 mm . Este enfoque de prototipado de piezas automotrices permite la integración segura de módulos electrónicos reales o ficticios, lo que permite realizar pruebas completas de interacción con el usuario y la validación del ensamblaje final.

Flujo de trabajo integrado para velocidad y fidelidad

La eficacia de la solución reside en la ingeniería concurrente. Simultáneamente a la creación del núcleo SLS, se mecanizan los moldes de conformado al vacío. Las etapas de proceso y ensamblaje están predeterminadas, lo que resulta en un flujo fluido. Este flujo de trabajo integrado ha sido clave para reducir el plazo de 8 semanas a tan solo 2, a la vez que se reducen los gastos en un 45 %.

Esta metodología representa el prototipado técnico basado en la producción real. En lugar de simples modelos, los prototipos funcionales y visualmente probados, que minimizan los riesgos del proceso de desarrollo del tablero, ofrecen una clara ventaja competitiva al acelerar la comercialización con confianza.

¿Qué requisitos de prueba específicos deben cumplir los prototipos funcionales de los componentes del motor?

Para validar los componentes del motor por función, los prototipos deben ser capaces de soportar los entornos operativos más rigurosos y, por lo tanto, simular con precisión las condiciones térmicas, de presión y de carga dinámica. Este documento describe los estándares de prueba detallados y las respectivas soluciones de ingeniería para el prototipado avanzado de componentes del motor, con el fin de cumplir estos requisitos:

| Aspecto | Requisito/Solución en una frase |

| Prueba térmica y de presión del colector de admisión | Para comprobar las características de los prototipos, estos deben soportar internamente una presión de 0,5 MPa y un ciclo térmico continuo de 150 °C , por lo que se comprueba su integridad estructural y estanqueidad en las condiciones del compartimento del motor. |

| Prueba de fatiga por vibración del soporte del motor | Los soportes de prototipos funcionales para automóviles se exponen a pruebas de vibración de muy alta frecuencia, equivalente a más de 10 millones de ciclos de su vida útil, para que sean duraderos y no presenten fallas resonantes. |

| Selección de materiales para el rendimiento | Utilizamos nailon reforzado con fibra de carbono (resistencia a la tracción de 120 MPa ) para los colectores de admisión, lo que proporciona un gran equilibrio entre alta resistencia, resistencia al calor y bajo peso adecuado para pruebas aceleradas. |

| Optimización del diseño mediante simulación | Antes del prototipado rápido , se utilizan Dinámica de Fluidos Computacional (CFD) y Análisis de Elementos Finitos (FEA) con el objetivo de ajustar el espesor de la pared y la colocación de las costillas, evitando así casos de concentración de tensiones. |

| Resultado: Validación | Rendimiento: la combinación de simulación, ciencia de materiales y creación de prototipos de precisión ha dado como resultado un aumento de las tasas de éxito en las pruebas de primer paso del 60 % al 92 % para las principales piezas del motor. |

Este enfoque nos posiciona como proveedor de prototipos técnicos para la industria automotriz . Abordamos los problemas de validación más complejos proporcionando prototipos de componentes de motor que replican con precisión la versión de producción, lo que permite ciclos de validación rápidos y reduce el costo de desarrollo en un 40% . Nuestro método garantiza que los prototipos no sean simples modelos, sino indicadores fiables del rendimiento de los productos en servicio, especialmente para aplicaciones con grandes exigencias.

Figura 2: Prototipado rápido de metales de precisión de grado automotriz para validación de componentes funcionales y fabricación de bajo volumen.

¿Cómo puede la selección de materiales optimizar la relación coste-eficacia de los prototipos de automóviles?

Encontrar el material adecuado para un prototipado automotriz rentable se basa principalmente en encontrar un equilibrio entre rendimiento, plazo de entrega y presupuesto. Este artículo presenta un enfoque integral para integrar las propiedades de los materiales con las funciones de los prototipos, logrando así la validación y reduciendo el coste total del proyecto entre un 30 % y un 50 % .

Para componentes estéticos y no estructurales: maximización de la velocidad y el acabado superficial

- Aplicación: Molduras de tableros, paneles interiores y carcasas exteriores.

- Nuestro enfoque: Nos centramos en la selección de materiales de alta resolución, como resinas de fotopolímero tipo ABS para estereolitografía (SLA).

- Resultado: Esto proporciona un detalle de superficie muy bueno para la validación visual a aproximadamente el 35 % del costo del ABS mecanizado, lo que permite iteraciones de diseño rápidas para prototipos de piezas de automóviles personalizados sin comprometer la calidad estética.

Para componentes estructurales y duraderos: equilibrio entre resistencia y plazo de entrega

- Aplicación: Soportes de motor, maquetas de chasis y carcasas que requieren pruebas mecánicas.

- Nuestro enfoque: Utilizamos herramientas de fundición y mecanizado rápido de aluminio para prototipos funcionales de volumen medio.

- Resultado: Los prototipos de aluminio fundido tienen el 85% de la resistencia de los forjados a una fracción del costo y en mucho menos tiempo en comparación con el mecanizado CNC , por lo que son adecuados para una validación funcional exhaustiva.

Para pruebas funcionales de alto rendimiento y alta temperatura

- Aplicación: Componentes de escape, carcasas de turbocompresores y piezas que requieren validación térmica.

- Nuestro enfoque: Implementamos métodos de producción de última generación como la sinterización selectiva por láser (SLS) junto con el uso de materiales de aleación de titanio.

- Resultado: Se abre la posibilidad de fabricar estructuras muy complejas que se pueden calentar hasta más de 800 °C para el prototipado rápido de componentes automotrices en condiciones extremas, donde los materiales convencionales no podrían resistir.

Nuestro enfoque escalonado, basado en aplicaciones, se basa en el profundo conocimiento que hemos recopilado en nuestra base de datos propia sobre el rendimiento de los materiales. Abordamos el problema principal de la especificación excesiva o insuficiente de los materiales para prototipos, ofreciendo así soluciones rentables de prototipado automotriz que se adaptan perfectamente a su etapa de validación, requisitos de rendimiento y presupuesto. Este nivel de precisión técnica garantiza que los prototipos no solo sean funcionales, sino también rentables.

¿Cuáles son las soluciones económicas para la fabricación rápida de lotes pequeños de piezas de automóviles?

Se requieren soluciones de fabricación de autopartes de bajo volumen que sean rentables y eficientes en tiempo para acortar la brecha entre la validación del prototipo y la producción a gran escala. Este artículo evalúa métodos de fabricación reales para fabricar de 50 a 200 piezas de alta fidelidad y se centra en la selección del proceso y los resultados medibles.

| Aspecto | Solución |

| Proceso: Fundición al vacío | Es perfecto para series de alrededor de ~50 unidades y puede copiar las propiedades finales del material a alrededor del ~20% del costo de las herramientas de moldeo por inyección , lo que hace posible realizar una validación funcional del lote. |

| Proceso: Herramientas rápidas | De esta manera, un molde de aluminio mecanizado puede producir hasta 1.000 piezas y el coste unitario de una producción piloto se reduce en un 60% en comparación con los moldes de acero tradicionales. |

| Eficiencia de costos | Elegir el proceso correcto de forma estratégica limita el coste total de producción de 50 a 200 unidades entre 1,5 y 2,0 veces el coste por pieza de la producción en masa de gran volumen . |

| Compresión del tiempo de entrega | Los flujos de trabajo de fabricación acelerada combinados permiten entregar un lote completo solo entre 5 y 7 días después de la congelación del diseño. |

Esta estrategia aborda el problema principal de encontrar una forma rentable de reducir los riesgos de entrada al mercado. Al determinar el mejor método de prototipado rápido según el tamaño del lote y los materiales necesarios para el prototipado rápido de piezas de automoción , trazamos el camino desde la optimización de costes hasta la validación del mercado. De este modo, los clientes pueden probar sus productos con una inversión y un plazo de entrega muy bajos, antes de comprometerse por completo con las herramientas de producción.

Figura 3: Presentación de plásticos y metales de grado de ingeniería para la creación de prototipos automotrices rentables y la fabricación de piezas de bajo volumen.

¿Cómo se logra la verificación del rendimiento óptico de los prototipos de iluminación automotriz?

Probar el rendimiento óptico de la iluminación automotriz es una tarea cuya precisión no debe dudarse en este tipo de prototipos. Estos deben imitar con precisión características como la claridad, la distribución de la luz y la durabilidad de las piezas finales de producción. El presente documento describe en detalle el enfoque técnico para crear prototipos funcionales de sistemas de iluminación automotriz que no solo sean funcionales, sino que también cumplan con estrictos estándares fotométricos, lo que permite realizar validaciones preproducción fiables.

Selección de materiales de precisión para una claridad óptica

La base es fundamentalmente la ciencia de los materiales. A alto nivel, utilizamos resinas de fotopolímero de grado óptico diseñadas específicamente para la estereolitografía de alta resolución (SLA) . Estas resinas, que se caracterizan por parámetros de control de calidad excepcionalmente estrictos, como una transmitancia de luz ≥95 % y un índice de refracción controlado, constituyen el material principal para guías de luz y lentes, garantizando así una perfección óptica inherente desde el primer paso de fabricación.

Posprocesamiento avanzado para la perfección de la superficie

La luz se dispersa por las superficies de las impresiones 3D. Para ello, nuestra fórmula consiste en un protocolo de acabado de precisión de varias etapas: pulido mecánico con abrasivos de grado micrométrico, seguido de alisado químico con vapor. La rugosidad superficial (Ra) se reduce a menos de 0,1 µm , eliminando así por completo la difusión y cumpliendo con el requisito de acabado cristalino para la validación óptica y las pruebas de patrones de haz.

Pruebas fotométricas rigurosas y cumplimiento

Un prototipo debe ser un indicador fiable. Realizamos pruebas regularmente mediante análisis goniofotómetro de los prototipos pulidos. Por lo tanto, medimos la distribución de la intensidad luminosa y la comparamos con las normas ECE . En este proceso de prototipado basado en la verificación , mediante la identificación y corrección de desviaciones en diferentes aspectos, como el corte de luz, la formación de puntos calientes y el patrón general del haz, la validación del utillaje se realiza solo después de garantizar un éxito total en la primera pasada.

Esta completa rutina técnica describe nuestra especialización como proveedor de prototipos automotrices . Abordamos el aspecto clave de obtener la producción, como los datos ópticos, con gran anticipación, acortando así el desarrollo de 4 semanas a 10 días . Nuestro método le proporciona prototipos con certificación de cumplimiento, lo que reduce el riesgo durante todo el ciclo de desarrollo del sistema de iluminación y acelera la comercialización con confianza.

¿Cómo evaluar las capacidades generales de un proveedor de prototipos automotrices?

Elegir un proveedor experimentado en prototipos automotrices no se trata solo de verificar sus certificaciones básicas. Se trata más bien de evaluar sus capacidades reales para la ejecución de proyectos. Aquí encontrará un documento que describe un marco de evaluación de la capacidad técnica, profundizando en el uso de métricas objetivas y métodos prácticos de validación para reducir el riesgo en el proceso de selección de proveedores:

Validación de la integración de múltiples procesos mediante ensamblajes complejos

- El desafío: La fabricación de piezas de forma aislada no garantiza que las piezas puedan ensamblarse con éxito.

- Nuestro método de evaluación: Sugerimos una prueba práctica: se requiere que el proveedor produzca un subconjunto complejo, como el panel de la puerta completo.

- Criterio de éxito: El artículo debe mostrar que los paneles, las molduras y el acceso a los mecanismos de bloqueo se combinan correctamente, con un error de coincidencia dimensional total de ≤0,3 mm , demostrando así sus habilidades de creación de prototipos integrados .

Auditoría del Sistema de Gestión de Calidad y Trazabilidad de Materiales

- El requisito: El factor principal para un rendimiento consistente debe ser el control sistémico. Confiar únicamente en operadores cualificados no es suficiente.

- Nuestro enfoque: Realizamos una validación técnica mediante un análisis exhaustivo del flujo de trabajo documentado del proveedor. También verificamos su banco de materiales certificado .

- Indicador clave: Es fundamental contar con una base de datos de materiales controlada. Esta debe ir acompañada de informes de pruebas certificados de los polímeros y aleaciones utilizados en el prototipado funcional .

Evaluación de la capacidad de metrología interna y análisis de fallos

- La necesidad: Es esencial que las mediciones estén a mano, sean precisas y se realicen con rapidez si se quiere maximizar la velocidad de resolución de problemas .

- Nuestra inspección: Verificamos si los equipos avanzados, como escáneres ópticos 3D y CMM que normalmente esperamos, están realmente disponibles en el sitio.

- El estándar: El proveedor debe poder demostrar que es capaz de realizar un análisis GD&T completo y producir un informe de inspección del primer artículo de forma independiente .

Esta evaluación estructurada aborda el aspecto más crítico en la selección de socios para el prototipado rápido, centrándose en las capacidades de los socios en la ejecución técnica, en lugar de en sus promesas . Facilitamos a nuestros clientes reconocer a los proveedores que mantienen estándares de calidad respaldados por una fabricación de precisión, ambos confirmados mediante validación física. En consecuencia, los cronogramas y objetivos de rendimiento del proyecto de los clientes se pueden cumplir desde el primer prototipo.

Figura 4: Visualización de diversos materiales de grado de ingeniería para el desarrollo rentable de prototipos automotrices funcionales.

LS Manufacturing - Industria de vehículos de nueva energía: Proyecto de prototipo integrado multifuncional para carcasas de baterías

Este caso práctico de un vehículo de nueva energía ilustra cómo transformamos los complejos obstáculos de desarrollo en éxitos técnicos. Un fabricante líder se enfrentó a importantes retrasos y sobrecostos durante el prototipo de una carcasa de batería multifuncional de gran tamaño, lo que requirió un enfoque innovador para sistemas integrados y un diseño ligero para cumplir con los exigentes objetivos de rendimiento.

Desafío del cliente

NEV OEM estaba desarrollando un prototipo de carcasa de batería de 1200×800 mm que incorporaba refrigeración, protección estructural y sellado IP67 . Las técnicas convencionales de CNC y unión resultaron en un plazo de 6 semanas, un coste de 120.000 yenes y un diseño con un sobrepeso del 22 % , un retraso en la validación y la consecuente reducción de los objetivos de autonomía del vehículo.

Solución de fabricación LS

Optamos por un camino diferente al utilizar la impresión 3D de gran formato junto con un compuesto de fibra de carbono para la estructura primaria. El prototipado rápido integrado y la optimización topológica nos ayudaron a instalar canales de refrigeración en las piezas y consolidar los componentes. Se empleó la fabricación por turnos rápidos para mecanizar las características críticas de sellado, mientras que los sellos se fabricaron mediante mecanizado rápido.

Resultados y valor

El tratamiento iluminó un prototipo automotriz rentable . El componente resultó un 25 % más ligero que el diseño inicial, superó las pruebas IP67 y se entregó en 18 días por ¥68 000 (un ahorro del 43 % en el coste), lo que aceleró la I+D del cliente y ahorró aproximadamente ¥800 000 en costes de rediseño posteriores .

Este caso ilustra una situación en la que tuvimos que aplicar ingeniería de precisión a un desafío a nivel de sistema. Mediante el uso de materiales avanzados, simulación, diseño guiado y fabricación híbrida, generamos prototipos de producción comprobados para confirmar la forma, el ajuste y la función, reduciendo así considerablemente el riesgo en el desarrollo de los componentes clave del NEV.

Acelere su desarrollo automotriz con soluciones de creación rápida de prototipos para carcasas de baterías livianas y de alto rendimiento.

¿Cómo lograr una calidad de producción en masa en el tratamiento de superficies de prototipos automotrices?

Pasar de un prototipo funcional a un modelo representativo de producción requiere un tratamiento superficial que imite a la perfección las texturas, colores y resistencia al desgaste finales. Aquí explicamos de forma tripartita cómo mejoramos la calidad de la apariencia del prototipo hasta alcanzar casi los estándares de producción, haciendo así que la validación del diseño y la obtención de la aprobación de las partes interesadas sean más precisas y menos arriesgadas.

Selección de procesos según el sustrato y la especificación

La base de casi cualquier tratamiento de superficie es garantizar que se adapte perfectamente al sustrato y al efecto deseado. Para las piezas del prototipo del salpicadero , seleccionamos un proceso de entre una amplia gama de procesos probados: las olefinas termoplásticas (TPO) reciben un tratamiento de texturizado y pintura, mientras que las resinas ABS o SLA requieren un sistema de imprimación especial para evitar fallos de adhesión, proporcionando así una capa duradera que puede terminarse con éxito mediante otros pasos durante nuestro flujo de trabajo integrado de prototipado .

Replicación precisa de texturas mediante grabado láser

Sin duda, lograr un aspecto de cuero genuino o granulado requiere un mecanizado de muy alta resolución. Mediante el grabado láser en los modelos maestros, creamos texturas con variaciones de profundidad de tan solo 0,05 mm . Posteriormente, estos modelos se moldean en silicona para su fundición al vacío, transfiriendo así la textura exacta a las piezas de poliuretano. Con este proceso de prototipado rápido y preciso , se garantiza una semejanza visual y táctil indistinguible de las muestras de producción.

Efectos metálicos y de alto desgaste mediante recubrimiento avanzado

Para molduras metálicas, biseles o superficies resistentes al desgaste, recurrimos a la PVD (deposición física de vapor) . Este método de recubrimiento al vacío se utiliza para depositar capas ultrafinas de nitruro de cromo o titanio, lo que produce una dureza superior a HV800 y, por lo tanto, una altísima resistencia al rayado. Esta etapa es indispensable para la validación del aspecto, lo que implica obtener un brillo metálico preciso junto con la durabilidad necesaria para que el diseño funcional del interior del prototipo automotriz se apruebe con plena confianza.

Mediante una metodología minuciosamente planificada, solucionamos la discordancia crucial entre la apariencia del prototipo y la de producción. Al proporcionar prototipos con calidad certificada de tratamiento superficial , brindamos a nuestros clientes la capacidad de tomar decisiones de diseño definitivas, reducir costosas modificaciones posteriores al mecanizado y acelerar los ciclos de desarrollo de vehículos mediante una validación visual fiable.

¿Cómo obtener cotizaciones precisas y compromisos de tiempo de entrega para la fabricación de prototipos automotrices?

Uno de los principales problemas que frena el desarrollo rápido sigue siendo la falta de precios claros y estandarizados para el prototipado rápido . Nuestra propuesta es eliminar las estimaciones poco fiables mediante un motor de análisis paramétrico que ofrezca compromisos vinculantes de costes y plazos en un plazo de dos horas .

Motor de cotizaciones paramétrico: de variables a valores

- Precisión basada en la entrada: el sistema de cotización de prototipos automotrices examina los archivos 3D cargados en nuestra base de datos patentada.

- Factores de costo dinámicos: utiliza coeficientes validados, como un multiplicador de 1.8x para materiales reforzados o un factor de 1.5x para IT7 , tolerancias de grado para realizar una estimación de costos detallada.

- Transparencia de recargo por urgencia: los pedidos urgentes están sujetos a un coeficiente predefinido de 1,3x para tener una cotización rápida y clara sin cargos ocultos.

Programación de capacidad en tiempo real para compromisos firmes

- Visibilidad del flujo de trabajo integrado: la plataforma compara la cotización con la capacidad del taller en vivo de la red de fabricación integrada .

- Asignación automatizada de espacios: el sistema reserva automáticamente el tiempo de la máquina y el inventario de materiales tras la aprobación de la cotización.

- Precisión del compromiso: este refuerzo físico-digital es nuestra base para un compromiso de entrega a tiempo ≥95 % de piezas automotrices de creación rápida de prototipos .

Herramientas de transparencia para el control de proyectos

- Desglose de cotización interactivo: Se proporciona a los clientes un desglose detallado de los costos de material de creación rápida de prototipos , mecanizado, acabado y logística por artículo de línea.

- Seguimiento de hitos: cada proyecto está acompañado de un panel digital que muestra actualizaciones de progreso en tiempo real en comparación con el cronograma cotizado.

- Sistema de alerta proactivo: cualquier desviación potencial activará inmediatamente una notificación junto con un plan de mitigación revisado.

Este enfoque basado en datos ayuda a superar el importante problema de que la planificación de proyectos sea una mera especulación. Ofrecemos una estimación de costos confiable y anticipada, así como certeza en el cronograma, lo que permite a los clientes tomar decisiones de abastecimiento más rápidas, optimizar sus presupuestos y acelerar todo su ciclo de desarrollo, con plena confianza en nuestra precisión en la programación .

Preguntas frecuentes

1. ¿Cuál es el plazo de entrega más corto para los prototipos de tableros de instrumentos de automóviles?

LS Manufacturing: Piezas sencillas: 7 días ; tableros complejos con componentes electrónicos: 15 días . LS Manufacturing ofrece un servicio urgente con entrega en 5 días .

2. ¿Son los prototipos de componentes del motor aptos para pruebas funcionales?

Contamos con capacidad para realizar pruebas de alta temperatura, presión y vibración, con una resistencia máxima de temperatura de 300℃ y una presión de 1,2 MPa , lo que corresponde a los requisitos de verificación de la mayoría de los componentes del motor.

3. ¿Cómo se puede optimizar el coste de una producción en lotes pequeños de 50 piezas?

Al emplear técnicas como la fundición al vacío y el herramental rápido, podemos mantener el costo de producción de lotes pequeños entre 1,5 y 2 veces el costo de piezas individuales de producción en masa, brindando así la mayor rentabilidad.

4. ¿Cómo se garantiza la consistencia del rendimiento entre los prototipos y las piezas producidas en masa?

Las propiedades mecánicas de las piezas prototipo pueden alcanzar entre el 85 y el 95% de las de las piezas producidas en masa mediante simulación del rendimiento del material y optimización de los parámetros del proceso.

5. ¿Ofrecen servicios de ensamblaje y verificación de prototipos a nivel de vehículo?

Realizamos ensamblajes de prototipos a nivel de vehículo, el tamaño de la pieza de trabajo puede ser de hasta 2000 × 1500 mm y proporcionamos informes de análisis de correspondencia dimensional.

6. ¿Cómo se consigue la precisión en la fabricación de piezas curvas complejas?

Equipado con un centro de mecanizado CNC de 5 ejes y combinado con inspección de escaneo 3D, la precisión de la superficie se puede elevar a ±0,1 mm , cumpliendo así con los requisitos de superficie de clase A.

7. ¿Proporcionan informes de pruebas de rendimiento del material?

Como parte de nuestro servicio, proporcionamos informes de pruebas de terceros, que cubren exhaustivamente las propiedades mecánicas, la resistencia a la temperatura y la durabilidad.

8. ¿Cómo puedo obtener una cotización precisa?

Envíenos los datos 3D y los requisitos técnicos y, en 2 horas , le enviaremos un presupuesto detallado que también incluirá un plan de análisis del proceso.

Resumen

El prototipado rápido de piezas automotrices requiere una consideración integral de la verificación funcional, el control de costos y la velocidad de desarrollo. Mediante la selección científica de procesos, la optimización de materiales y la gestión de proyectos, se puede lograr el equilibrio perfecto entre la eficiencia y la calidad del desarrollo de prototipos. El sistema profesional de servicios de prototipos automotrices de LS Manufacturing ofrece a los clientes una solución integral, desde el soporte de diseño hasta la verificación funcional.

Sube los datos 3D de tu pieza automotriz para recibir de inmediato tu exclusivo " Plan de Optimización de Prototipado Rápido ". Nuestros expertos en proyectos automotrices te proporcionarán un análisis técnico detallado, presupuestos precisos y plazos de entrega en 4 horas. Consulta ahora para recibir un análisis DFM gratuito que te permitirá optimizar tu diseño y acelerar el progreso de tu proyecto.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D, moldeo por inyección, estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .