El servicio de prototipado rápido fue muy bien recibido, ya que llegó en un momento en que el sector manufacturero se enfrentaba a problemas como los largos tiempos de desarrollo, la alta inversión asociada a los moldes de acero tradicionales y la ineficiencia económica en la producción de lotes pequeños, les gustara o no. El tiempo necesario para el desarrollo de prototipos, que comienza en 4-8 semanas , junto con el costo del molde de acero, que oscila entre $20,000 y $50,000 , se han convertido en obstáculos importantes para el desarrollo de invenciones en el desafiante entorno actual.

Este problema se deriva de la mentalidad convencional, que siempre ha impedido una mejora rápida y, a menudo, ha generado una falta de comprensión del diseño y los materiales de las herramientas modulares. En este artículo, a partir de más de 200 casos prácticos de LS Manufacturing , se demostrará que la solución óptima elimina ambos problemas mencionados. En la siguiente sección, describiremos cómo se pueden lograr ahorros de costes del 40-60% y plazos de entrega de 2-3 semanas .

Guía de referencia rápida: Servicios de creación rápida de prototipos

| Sección | Enfoque clave | Solución principal |

| Introducción | Desafío del mercado y propuesta de valor | Soluciona el problema de los tiempos de ciclo largos de 4 a 8 semanas y los altos costos de herramientas de $20 000 a $50 000 asociados con los métodos tradicionales, lo que permite una iteración más rápida y más asequible. |

| Desglose de la tecnología | Selección de procesos (SLA, SLS, FDM, MJF) | Comparación de tecnologías con respecto al material, precisión, velocidad y costo para llegar a la mejor tecnología para el prototipo, considerando los atributos del prototipo. |

| Estrategias de herramientas rápidas | Puente y herramientas blandas | Métodos de seguridad como el moldeo de silicona y herramientas de aluminio para una producción de bajo costo de 50 a 10.000 unidades en 2-3 semanas . |

| Diseño para aditivos | Optimización de costos y tiempos de fabricación (DfAM) | Aprovecha la libertad de diseño: reducción de peso, integración de componentes, para mejorar el rendimiento y eliminar. |

| Ciencia de los materiales | Opciones de polímeros y metales | Guía la selección de materiales desde resinas conceptuales hasta termoplásticos/metales de grado de producción para las propiedades mecánicas/térmicas requeridas. |

| Análisis de estudio de caso | Aplicación práctica y ROI | Ejemplos de cómo se pueden reducir los costes entre un 40 y un 60 % y reducir el plazo de entrega de meses a semanas. |

| Hoja de ruta de implementación | De la cita a la parte | Sin duda, captura la secuencia eficiente de operaciones, que comienza con la consultoría, luego con la selección de tecnología, y después con el análisis DFM , y finalmente con la fabricación y luego el envío. |

Ofrecemos soluciones a los urgentes desafíos de innovación que enfrentan las empresas. Estos desafíos encarecen y ralentizan el desarrollo de productos. Con acceso a las ventajas del prototipado rápido y las herramientas avanzadas , las empresas pueden crear mejores productos con mayor rapidez y a un precio más asequible, y por ello, la iteración es crucial.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

La fortaleza de esta guía reside, por lo tanto, en que se ha elaborado con base en la experiencia, no solo en teorías. En el caso de LS Manufacturing , hablan de más de 15 años de experiencia directa en el taller, no solo en el desarrollo de prototipos , sino también en la superación de los desafíos del prototipado rápido.

Nuestros procesos se desarrollan en estricta conformidad con los estándares de la industria, tomando como referencia marcos de organismos reconocidos como la Sociedad de Ingenieros de Manufactura (SME) y la Agencia de Protección Ambiental (EPA) . Este compromiso garantiza que cada prototipo cumpla con rigurosos estándares de precisión, fiabilidad y prácticas de fabricación sostenibles.

Con más de cincuenta mil prototipos rápidos personalizados en nuestro inventario de proyectos, hemos aprendido tanto de nuestros éxitos como de algunos fracasos muy dolorosos. Cada estrategia de esta página fue descubierta en el laboratorio por las mismas manos que estaban cubiertas de aceite de máquina, llenas de virutas de metal, y por el control de calidad, para que pudiéramos ahorrarle el doloroso gasto en el que incurrimos.

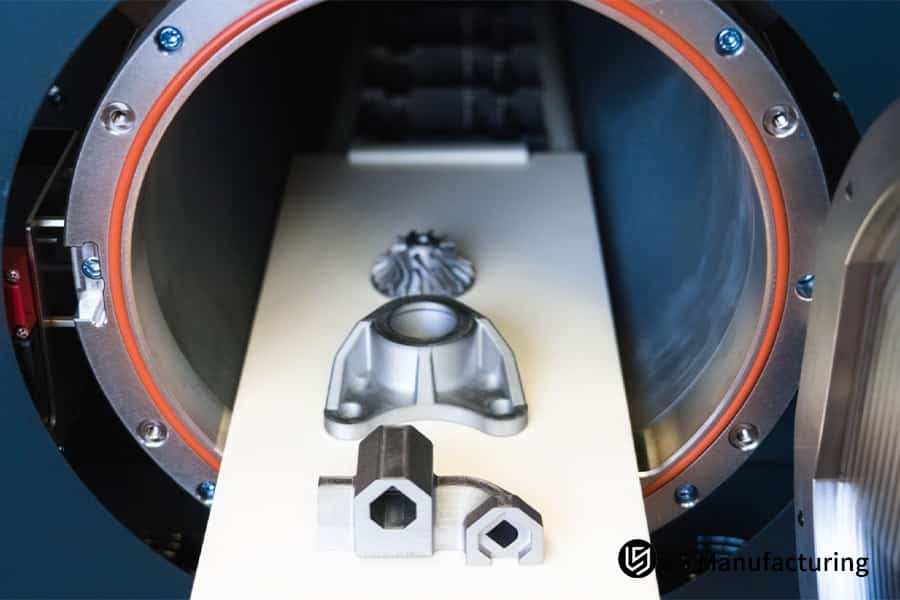

Figura 1: Componentes precisos producidos por un sistema de fabricación aditiva automatizado de LS Manufacturing

¿Cómo puede la creación rápida de prototipos reducir costes con herramientas y tecnologías innovadoras?

Uno de los retos más importantes actuales en el ámbito de los servicios de prototipado rápido se relaciona con la calidad y la cantidad de reproducción sin el coste ni el tiempo asociados a la producción de moldes de acero. En este sentido, la innovación necesaria para afrontar este reto se basa en el uso de aleaciones de aluminio de alto rendimiento y una gestión térmica de alto rendimiento, como se indica a continuación:

Innovación de materiales: herramientas de aluminio de alto rendimiento

Los moldes de acero de Convents son costosos y su fabricación requiere tiempo. Implementamos herramientas rápidas y rentables con aluminio 7075 de grado aeronáutico . Este material, además de ofrecer relaciones de resistencia superiores, también permite el mecanizado a velocidades de acero endurecido con cianuro de hasta 50 000 ciclos de inyección , lo que normalmente se consideraría intolerable y sería más lento y costoso de mecanizar en comparación con el acero convencional.

Gestión térmica: refrigeración conformada para optimizar el tiempo de ciclo

Uno de los principales obstáculos en el proceso de producción es la disipación homogénea del calor. Utilizamos un canal de refrigeración conformal. Se trata de una estructura impresa en 3D diseñada para imitar la forma de la cavidad de moldeo. Esto es mucho más eficaz que los ineficientes canales de refrigeración de perforación recta, utilizados actualmente principalmente para acelerar y mantener el proceso de refrigeración. Esto permite un tiempo de ciclo de inyección altamente optimizado de 35 segundos.

Filosofía de diseño: sistemas modulares para flexibilidad y control de costos

Para controlar el costo de inversión, aplicamos el enfoque de diseño modular para la base del molde y las piezas. Este diseño modular permite reutilizar piezas en diversos proyectos y mecanizar únicamente piezas personalizadas según la tarea. El costo del molde restante se limita a entre $8,000 y $15,000 , con un ahorro de hasta un 40% en comparación con las herramientas de acero.

Flujo de trabajo continuo: conectando el desarrollo y la producción

Este servicio está optimizado para facilitar la transición del prototipo al utillaje de producción . Esto se considera óptimo para una producción en volumen de entre 5000 y 50 000 unidades al año. Este método reduce el ciclo estándar de desarrollo de producto a tan solo tres semanas desde la fabricación del primer artículo, mientras que los datos de proyectos reales demuestran una entrega simultánea con un coste unitario del 25 % .

Este artículo describe un método técnico probado y significativo para la resolución de la paradoja costo-volumen, que se utilizará durante el proceso de desarrollo. Va más allá de la definición típica de servicio para ofrecer un esquema técnico específico sobre la parte desarrollable, de alta flexibilidad, creada mediante prototipado rápido , así como una clara ventaja competitiva para los desarrolladores en un plazo extremadamente corto.

¿Cómo seleccionar la solución óptima para herramientas rápidas y de bajo costo en diferentes aplicaciones de materiales?

La selección estratégica de materiales para herramientas es fundamental para el éxito de la producción de herramientas a pequeña escala . Lograr el equilibrio óptimo entre coste, durabilidad y calidad final de la pieza requiere una metodología basada en datos. Esta guía proporciona un marco conciso y práctico para la compatibilidad del acero y el aluminio para herramientas con resinas poliméricas específicas, abordando directamente cómo reducir los costes de las herramientas mediante una especificación inteligente.

| Polímero objetivo | Solución óptima de herramientas | Métrica clave de rendimiento | Justificación y fundamento económico |

| ABS, PC y mezclas | Aluminio 7075 con nitruración (HRC 60-62) | 50.000 - 100.000 ciclos | Costos de prototipo aproximadamente un 60 % menores que los del acero. Ideal para prototipado y producción de volumen medio, donde la robustez del volumen es fundamental. |

| Relleno de fibra de vidrio (por ejemplo, nailon GF) | Acero preendurecido H13 | más de 1.000.000 de ciclos | Obligatorio para la resistencia al desgaste. Las fibras de vidrio abrasivas degradan prematuramente el aluminio, lo que convierte al acero en la única opción rentable para la calidad de las piezas y la vida útil de la herramienta. |

| Alta temperatura/alta precisión | Acero para herramientas P20 | más de 1.000.000 de ciclos | Necesario para la estabilidad térmica, la resistencia a la corrosión y la precisión sostenida en entornos de producción exigentes y de largo plazo. |

Las herramientas de producción de bajo volumen pueden optimizarse en cuanto a costos considerando la abrasibilidad del material. Por el contrario, las herramientas de aluminio serían las más adecuadas para la resina de uso general, pero las herramientas de acero H13 serían la inversión necesaria para los materiales reforzados con fibra de vidrio, a fin de mantener el costo de la calidad en perspectiva. Colabore con el proveedor experto en herramientas rápidas personalizadas para incorporar el enfoque de especificación.

Figura 2: Mecanizado de alta precisión para herramientas de prototipos y fabricación de lotes pequeños por LS Manufacturing

¿Qué desafíos técnicos clave surgen al trasladar herramientas del prototipo a la producción?

Los requisitos que afectan la formación de una transición fluida entre el prototipo y las herramientas de producción son los errores dimensionales, los defectos de producción y las prácticas de depuración deficientes. La principal forma de cumplir con los requisitos mediante el enfoque básico ayuda a resolver los problemas derivados de lo siguiente:

Escaneo 3D para validación de precisión

Como parte de la digitalización de nuestro prototipo, así como de los primeros moldeos, utilizamos escaneos de desviación de alta resolución de nuestros datos tridimensionales. Esto se debe a que, con ellos, podemos identificar un mapa de desviación que nos proporciona instrucciones sobre los ajustes necesarios en nuestras herramientas de moldeo durante el proceso CNC. Los niveles de tolerancia se verifican sistemáticamente para garantizar que nuestro producto final se cree según lo deseado, con un margen de ±0,1 mm .

Simulación predictiva de Moldflow

El software CAE avanzado simula el flujo y el enfriamiento del polímero para predecir defectos como las marcas de hundimiento. Este análisis nos permite optimizar proactivamente la ubicación de los puntos de inyección y la geometría de la pieza en el diseño de la herramienta, previniendo así defectos en su origen. Este enfoque predictivo reduce las pruebas de molde, lo que ahorra costos significativos y permite una entrega rápida de herramientas .

Enfriamiento conforme para estabilidad

Además, integramos el uso de canales de enfriamiento conformal mediante técnicas de impresión 3D que permiten visualizar los contornos de las cavidades del molde. Este método de enfriamiento de los moldes ayuda a reducir la deformación de las piezas durante el proceso. El control de procesos en este sentido aborda la importancia de la aplicación de herramientas puente para prototipos .

Al eliminar el riesgo de ampliar la producción mediante la integración de metrología de precisión, simulación y gestión térmica, facilita un método confiable y con costos controlados para transferir diseños complejos a una producción de volumen robusta.

¿Cómo pueden las herramientas de producción en lotes pequeños lograr avances económicos mediante la innovación de procesos?

La viabilidad económica de las herramientas de producción de bajo volumen, con volúmenes de entre 500 y 5000 unidades, no puede lograrse basándose únicamente en la producción tradicional de alto volumen. El principal problema con los altos volúmenes de producción reside, de hecho, en optimizar el coste de la inversión inicial en la herramienta y cubrir los costes unitarios. El enfoque que se presenta a continuación sigue una estructura ya descrita con el objetivo de desarrollar herramientas rápidas y rentables, acompañadas de innovaciones.

| Estrategia | Método de implementación | Impacto clave en el rendimiento |

| Estandarización de la plataforma de herramientas | Utilizando bases de moldes estandarizadas y componentes modulares. | Reduce el mecanizado personalizado hasta en un 40% , disminuyendo drásticamente el tiempo de entrega y el costo iniciales. |

| Optimización de la gestión térmica | Utilización de sistemas de canales calientes con compuertas de válvulas minimizadas. | Esto reduce el material de desecho del 15% a menos del 3% , es decir, de manera directa. |

| Mejora de la superficie | Con el uso de procesos de acabado superficial de alta gama, como el cromado. | Esto ha podido prolongar la vida útil de la herramienta en más del 30 % cuando se trabaja con un material abrasivo. |

La eficiencia económica del utillaje para la fabricación bajo demanda se logra estandarizando las plataformas para reducir el coste inicial, integrando canales calientes para reducir el desperdicio y aplicando endurecimiento superficial para prolongar la vida útil de la herramienta. Este enfoque integrado ofrece una reducción del coste por pieza superior al 25 % en comparación con el utillaje estándar externalizado, lo que proporciona una solución técnicamente robusta para una producción competitiva, de alto valor y de bajo volumen .

¿Cuáles son cinco estrategias prácticas para reducir los costos de herramientas?

A continuación se presenta el proceso técnico que ayuda a reducir el elevado coste del molde de inyección necesario en el proceso de fabricación competitivo . Este proceso contribuye a reducir considerablemente los costes asociados al molde de inyección. Las estrategias utilizadas son:

- Optimización del Diseño Estratégico para la Fabricabilidad (DFM): Las directrices de diseño prudentes, basadas en prácticas basadas en datos, abordan directamente los defectos relacionados con el molde y el uso excesivo de material. Las conclusiones clave incluyen maximizar el espesor a 2,5-3 mm , reducir el consumo total de material en un 15 % y aplicar ángulos de desmoldeo no inferiores a 1° en cada superficie vertical para garantizar la correcta expulsión y minimizar la resistencia. Esta función activa en el DFM quedará arraigada para siempre en nuestro enfoque para reducir los costes de herramientas .

- Consolidación avanzada de la estructura del molde: Durante el proceso, pretendemos incluir acciones en la estructura del molde para mejorar la eficiencia del ensamblaje, reduciendo el número de piezas a ensamblar. En el caso de las muescas, en lugar de utilizar piezas ensambladas, planeamos fresar mecanismos deslizantes en bloques de molde. Esta consolidación, gestionada por un proveedor de herramientas rápidas personalizadas, reduce el tiempo de mecanizado y montaje en un 30 % y prolonga la vida útil del molde al mejorar su integridad estructural.

- Estandarización de materiales y componentes: Sustituimos el acero de alta calidad importado por acero preendurecido (P20/PX5) . Esto supone un ahorro del 40 % en el coste del material, sin tener en cuenta la dureza. Además, adoptamos el sistema de pasador expulsor proporcionado por el inventario gestionado. Esto ayudará a la empresa a reducir el plazo de entrega en 5 días , gracias a los servicios de prototipado rápido que ofrecemos.

Este enfoque de diseño estructurado, con un diseño optimizado y una arquitectura de herramientas integrada, establece claramente un alto nivel de ingeniería de costos en relación con la capacidad de experiencia en el campo de la manufacturabilidad. Este informe, en sí mismo, sirve como modelo, centrándose claramente en las soluciones técnicas que se pueden lograr en cuanto a la eficiencia de costos y plazos mediante el proceso de moldeo por inyección.

Figura 3: Herramientas rápidas personalizadas para producciones limitadas y bajo demanda de LS Manufacturing

¿Qué papel desempeñan las herramientas de puente en el control de riesgos durante la validación de prototipos?

En el contexto actual, la estrategia de gestión de riesgos que propone el uso de herramientas puente para prototipos sería un importante alivio para la brecha existente en la fase de transición entre la etapa de prototipado y la producción en masa. El riesgo asociado con el alto costo de las inversiones en herramientas de acero antes del diseño final y la validación de la aceptación en el mercado se abordaría de la siguiente manera:

- Reducción de riesgos en la validación de materiales y procesos de gran volumen: Con el objetivo de crear más de 5000 componentes funcionales en menos de tres semanas, utilizaríamos herramientas puente para prototipos , generalmente prototipos de aluminio CNC . Esto permitiría una validación muy rigurosa en volúmenes cercanos a la producción, comprobando las características de rendimiento, el acoplamiento del ensamblaje y la aceptación en el mercado antes de definir las herramientas finales, evitando así la posibilidad de un costoso error de $50,000 en equipos de capital.

- Aceleración de las iteraciones de diseño para la validación de la intención de producción: A diferencia de la impresión 3D, las herramientas puente comienzan a producir componentes de inmediato con polímeros genuinos y contribuyen al 85 % de la mecánica general. Esta solución de herramientas de rápida ejecución permite realizar análisis de alto volumen para la posición de las compuertas, la refrigeración y el orden de expulsión rápidamente. Cualquier problema en las zonas de hundimiento o deformación se identifica y corrige en la herramienta de aluminio, y el diseño de la herramienta de aluminio se replica directamente en el molde de acero final.

- Facilitando una transición fluida y basada en datos: El valor fundamental reside en crear una ruta de bajo riesgo basada en datos. Al servir como intermediario funcional y económico, esta estrategia, que abarca desde el prototipo hasta las herramientas de producción, genera datos de rendimiento concluyentes. Esta evidencia empírica respalda la decisión de utilizar herramientas de acero para la producción, garantizando que la inversión final se base en la funcionalidad y la viabilidad de fabricación verificadas de las piezas.

Esto refleja el enfoque metodológico adoptado para minimizar el riesgo financiero y técnico presente en la etapa de desarrollo del producto. Este enfoque ofrece un elemento adicional dentro del negocio, que demuestra la validación del análisis realizado con la intención de acelerar la producción, lo que demuestra que la inversión de capital final requerida mediante la optimización estaba justificada.

¿Qué innovaciones en el proceso de fabricación son necesarias para lograr una entrega rápida?

Los plazos ajustados no pueden resolver, sino solo mejorar, las innovaciones básicas que deben implementarse en la ejecución de la fabricación para dar paso a plazos de entrega ajustados. Este informe describe un nivel de ajuste técnico que permite un nivel de fiabilidad y precisión en la entrega de herramientas en plazos muy cortos de 21 días , como se establece:

Ejecución de fabricación digital avanzada

Para la máquina de mecanizado CNC de 5 ejes , la estrategia también es paralela, donde las bases de molde, las cavidades y los núcleos se mecanizan simultáneamente en los bancos de máquinas. Esto garantiza que el mecanizado de los núcleos se realice en tan solo 5-7 días , eliminando los cuellos de botella. Para el acabado de las características críticas desarrolladas durante la configuración, la precisión del proceso se mantiene en ±0,02 mm , eliminando la realineación, un factor esencial para un utillaje de entrega rápida.

Procesos de validación integrados y concurrentes

La validación de moldes no es un proceso final, sino un proceso integrado y simultáneo para evitar retrasos. Ofrecemos servicios de prueba de moldes las 24 horas en unas instalaciones conectadas, y las pruebas comienzan de inmediato. Los parámetros del proceso se ajustan en los primeros artículos y las dimensiones críticas se verifican estadísticamente para lograr un Cpk ≥ 1,67 antes de salir de la prensa de prueba.

Infraestructura digital ágil y logística

La reducción de los plazos de entrega depende del flujo digital, con mínima fricción. Utilizamos plataformas de herramientas de fabricación bajo demanda y basadas en la nube para agilizar la colaboración y las aprobaciones, evitando así retrasos. Este flujo digital, desde la publicación del diseño hasta la programación, permite alcanzar el hito de datos a pieza en un plazo de 21 días , una capacidad desarrollada y validada a través de nuestros servicios de prototipado rápido .

Este enfoque demuestra que los plazos de entrega rápidos son el resultado previsto del procesamiento paralelo, la integración de la validación y la agilidad digital. Es un enfoque que ofrece una ventaja competitiva ante el problema recurrente de la imprecisidad inherente de los plazos de entrega rápidos.

Figura 4: Herramientas rápidas personalizadas y modelos de prototipos multicolores exhibidos por LS Manufacturing

¿Cómo logran las herramientas de fabricación bajo demanda un equilibrio entre flexibilidad y control de costos?

La flexibilidad de producción, que implica la compensación tecnológica para controlar los costos al producir en lotes pequeños, es crucial. A continuación, se presenta la descripción técnica del sistema, ya que utiliza un enfoque de gestión de herramientas basado en datos , y su estrategia general se explicará en estos puntos.

Gestión proactiva del ciclo de vida y la salud de las herramientas

Nuestra plataforma de monitoreo en la nube monitorea métricas de rendimiento de las herramientas en tiempo real, como el conteo de ciclos y la fuerza de inyección . Con estos datos, nuestro algoritmo predictivo genera alertas de mantenimiento con dos semanas de anticipación, utilizando datos históricos de desgaste, lo que evita paradas imprevistas. Este sistema es fundamental para nuestro modelo de fabricación de herramientas bajo demanda , ya que maximiza la utilización y la vida útil de los activos.

Fabricación ágil para lotes pequeños y económicos

Las celdas de fabricación modulares, rentables y flexibles logran un objetivo fundamental. Las bases de molde están estandarizadas, se utilizan insertos intercambiables y los moldes se cambian en menos de 4 horas para diferentes productos. Esta agilidad modifica la estructura de costos, permitiendo distribuir la inversión en herramientas entre varios pedidos para alcanzar un costo por pieza de entre $1.5 y $3.00 con cantidades tan bajas como 500 unidades .

Flujo de trabajo físico-digital integrado

Esto se debe a que el proceso se basa en el concepto del hilo digital. Una vez que el cliente envía el pedido, se inicia el proceso automático de producción de las herramientas y los cronogramas. Como proveedor de herramientas rápidas personalizadas , combinamos este concepto con celdas físicas flexibles para introducir herramientas de producción de bajo volumen que satisfacen las necesidades reales del mercado sin el coste de las líneas de producción inactivas.

Se trata de un enfoque altamente integrado que incluye análisis predictivo, diseño de celdas y gestión digital del flujo de proceso. Esta base sólida permitirá alcanzar el doble objetivo de rentabilidad y capacidad de respuesta. Esto proporcionará la respuesta que satisfaga el requisito económico básico para una producción de alta mezcla.

División de Dispositivos Médicos de LS Manufacturing: Proyecto de prototipado rápido de carcasas para bombas de insulina

El sector sanitario, en particular el de los dispositivos médicos, depende de la creación rápida de prototipos . El caso mencionado describe cómo LS Manufacturing ayudó a un cliente a resolver complejos desafíos de moldeo por inyección de una pieza crítica: la carcasa de una bomba de insulina, mediante soluciones de mecanizado rápido .

Desafío del cliente

El cliente necesitaba una carcasa para bomba de insulina fabricada con PC de grado médico y con certificación ISO 13485. El componente presentaba una pared delgada muy compleja, de tan solo 1,2 mm de espesor, que debía fabricarse con precisión. La respuesta de Steel Tooling tuvo un plazo de entrega de 8 semanas y un precio de 40.000 dólares , lo que puso en peligro la totalidad del cronograma del ensayo clínico.

Solución de fabricación LS

Se desarrolló un molde y herramienta de 1+2 cavidades , fabricado con aluminio de calidad y un sistema de refrigeración conformal para lograr un tiempo de ciclo de 30 segundos . El moldeo por inyección asistido por gas se realizó con alta precisión para evitar marcas de hundimiento en la pared y garantizar la biocompatibilidad del acabado superficial de la carcasa.

Resultados y valor

La transición de la fase de transición a la producción de las primeras piezas del artículo duró un total de 18 días , y el costo total del utillaje final fue de $15,000 . Se logró el objetivo de garantizar una calidad uniforme en las piezas, con un rendimiento de primera pasada del 99.8% . El proceso de verificación clínica del cliente se redujo en un tiempo sin precedentes de cuatro semanas para lograr la herramienta de producción necesaria para la producción de 100,000 unidades al año .

Como ejemplo de lo que hacemos bien en LS Manufacturing con proyectos de alto riesgo, este ejemplo en particular muestra cómo hemos utilizado técnicas agresivas de herramientas rápidas en nuestro proyecto particular con nuestro cliente para garantizar que nuestro cliente en particular lograra el diseño listo para producción en su cronograma de desarrollo de producto con nuestra experiencia de alta velocidad, que proviene de la industria médica.

Si su proyecto enfrenta presión de tiempo y requiere soporte profesional y rápido de creación de prototipos, le brindaremos una solución eficiente.

¿Cómo evaluar las capacidades generales y la confiabilidad de los proveedores de herramientas de creación rápida de prototipos?

La elección de un socio eficaz y confiable para la tarea de herramientas urgentes sigue siendo una decisión de gran complejidad. Este informe intenta demostrar que, además de los parámetros generales, es necesario considerar otros aspectos a la hora de seleccionar a los socios que garantizarán el éxito de este proyecto. Los parámetros que se utilizan para la selección de los socios se enumeran a continuación:

- Documentación verificable de procesos y sistemas de calidad: Facilitamos la evaluación compartiendo nuestro manual de calidad y documentos de control de procesos certificados según la norma ISO 9001:2015 . También permitimos a nuestros clientes examinar nuestros procesos de control de diseño, acciones correctivas y trazabilidad. Incluso para servicios de prototipado rápido , emitimos informes de inspección del primer artículo y validación de procesos, lo que demuestra nuestra continua producción.

- Capacidad técnica y garantías de entrega: Se debe garantizar la existencia de garantías de rendimiento. Un buen proveedor debe ofrecer garantías escritas sobre la vida útil de las herramientas, como ≥50 000 ciclos de moldes de producción de aluminio, junto con garantías de materiales. La inspección de la pieza por una máquina de medición por coordenadas (CMM) de la empresa debe permitir una precisión de ±0,02 mm .

- Análisis transparente y validación basada en datos: la verdadera confiabilidad se demuestra de forma proactiva. Proporcionamos a nuestros clientes informes de análisis de moldes, como simulaciones de uniformidad de la línea de enfriamiento, para predecir y prevenir deformaciones. Esta colaboración técnica, sello distintivo de un auténtico proveedor de herramientas rápidas personalizadas , transforma las herramientas de una simple compra en un activo predecible y de co-ingeniería, garantizando un rendimiento óptimo y resultados rentables en herramientas rápidas .

Este marco proporciona una metodología competitiva para evaluar a los proveedores con base en evidencia empírica y métricas garantizadas. Demuestra que la verdadera capacidad no se define por afirmaciones, sino por procesos transparentes, resultados técnicos verificables y un enfoque colaborativo basado en datos para lograr soluciones fiables de prototipado rápido .

Preguntas frecuentes

1. ¿Cuáles son las principales diferencias de costos entre el prototipado rápido y las herramientas de producción en masa?

Las principales diferencias radican en el material (aluminio vs. acero) y el número de ciclos ( 50.000 vs. 1.000.000 ). El costo relativo al molde de aluminio es del 60% para la verificación de lotes pequeños.

2. ¿Cómo puedo evaluar si la calidad del producto de herramientas rápidas cumple con los estándares?

Esto se puede lograr mediante inspección dimensional, análisis de materiales y verificación de vida útil. LS Manufacturing también proporciona un completo Informe de Inspección del Primer Artículo.

3. ¿Cuál es la cantidad mínima de pedido típica (MOQ)?

El pedido mínimo para herramientas rápidas puede ser de tan solo 500 piezas , dependiendo del tamaño y el material de la pieza. Hay precios diferenciados disponibles.

4. ¿Qué opciones aceleradas están disponibles para entrega urgente?

Los servicios que ofrece en este sentido incluyen ingeniería paralela, diseño simplificado y bases de moldes estándar. LS Manufacturing también ofrece entregas aceleradas con plazos de entrega de tan solo 15 días .

5. ¿Cómo se garantiza la calidad del moldeo de piezas estructurales complejas?

Ayuda a optimizar los sistemas de inyección y refrigeración mediante el análisis Moldflow. Para piezas complejas, LS Manufacturing ha aumentado la tasa de producción al 99,5 %.

6. ¿Cuál es el tiempo de respuesta para el mantenimiento y reparación de moldes?

Ofrecemos soporte técnico y los problemas generales se solucionan en 48 horas . La garantía de reparación gratuita cubre la vida útil del molde.

7. ¿Cómo se protege la propiedad intelectual del diseño?

La seguridad está garantizada mediante la certificación ISO 27001 , con la ayuda de acuerdos NDA, áreas de producción seguras y transmisión de datos cifrada.

8. ¿Cómo puedo obtener una cotización precisa para herramientas rápidas?

Se proporcionarán los archivos 3D, los requisitos de material, el consumo anual y las necesidades de superficie. LS Manufacturing proporcionará un presupuesto en 2 horas .

Resumen

El desarrollo rápido de herramientas científicas ayuda a mejorar el resultado del desarrollo rápido de prototipos , la introducción del producto final en el mercado y el proceso de combinación de desarrollo de prototipos y producción en masa.

Para aprovechar soluciones personalizadas de herramientas rápidas o su análisis DFM gratuito , simplemente envíe sus diseños y reciba sugerencias y presupuestos de expertos para la optimización de procesos en tan solo 24 horas . Puede contactar hoy mismo con el equipo técnico de LS Manufacturing para optimizar sus diseños y optimizar su proyecto.

Envíe sus archivos de diseño ahora para recibir una solución de creación rápida de prototipos personalizada y una cotización precisa, ¡y acelerar la realización de sus ideas creativas!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .