El mecanizado automatizado de 5 ejes es la solución al dilema actual de la fabricación. Si le preocupan los plazos de entrega ajustados, la dificultad para encontrar personal cualificado, la capacidad de producción inactiva durante la noche y los problemas de precisión y eficiencia derivados de las múltiples operaciones de sujeción, se debe a que los modelos convencionales dependen excesivamente de la mano de obra y de procesos fragmentados.

El siguiente artículo mostrará cómo optimizar la capacidad de producción de sus equipos para lograr una rentabilidad continua mediante el análisis de la "unidad de fabricación desatendida" , que integra carga y descarga robótica y CNC inteligente . Para ahorrarle tiempo, a continuación se explicará por qué es la opción ideal para su modernización de la fabricación inteligente.

Tabla de referencia rápida del ensayo sobre mecanizado automático de 5 ejes

| Tema del módulo | Resumen de puntos clave |

| Valor fundamental | Implemente la producción no tripulada 24/7 y convierta la inversión en equipos en capacidad de producción continua para mejorar directamente los márgenes de ganancia. |

| Puntos de dolor resueltos | Supere la presión de entrega, la escasez de mano de obra, la capacidad inactiva durante la noche y los problemas de precisión y eficiencia causados por múltiples operaciones de sujeción . |

| Tecnología central | Integrar CNC de 5 ejes con carga y descarga robótica y un sistema de control central en una unidad de fabricación completa e inteligente. |

| Beneficios clave | Mejore drásticamente la utilización del equipo (OEE) , garantice la consistencia entre lotes y reduzca el costo total por unidad hasta en un 50%. |

| Método de implementación | Servicio de proceso completo , desde la evaluación del estado actual hasta la personalización de la solución unitaria, la integración y puesta en marcha y la capacitación del personal. |

| Retorno de la inversión | Generalmente recupera la inversión en 12 a 18 meses y luego continúa aportando ganancias marginales. |

Las producciones convencionales dependen de trabajadores cualificados y se enfrentan a la discontinuidad del proceso de producción. En cambio, una "célula de fabricación desatendida" con un mecanizado automatizado de 5 ejes altamente colaborativo se construye de forma sistemática.Maximiza el potencial de los centros de mecanizado para hacer que la precisión y la estabilidad del mecanizado sean extremadamente altas, al mismo tiempo que transforma los activos de equipos fijos en productividad central creando valor 24/7 al maximizar la eficiencia de los equipos y el OEE.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Los conocimientos y soluciones de esta guía se basan en la experiencia de más de una década de LS Manufacturing en el mecanizado automatizado de 5 ejes, lo que significa que hemos mecanizado impulsores de motores de alta precisión para nuestros clientes del sector aeroespacial y fabricado componentes quirúrgicos críticos para empresas de dispositivos médicos . Esta experiencia en proyectos desafiantes ha sentado una base sólida para nuestra capacidad de resolver problemas de fabricación complejos.

La entrega acumulada de más de 50.000 piezas complejas nos ha permitido establecer una base de conocimientos técnicos sistemática. Por ejemplo, hemos optimizado los paquetes de parámetros de corte para la aleación Incon 718 y desarrollado un proceso de supresión de vibraciones para componentes de paredes delgadas. Nuestro sistema de gestión de calidad cumple estrictamente la norma IATF 16949 , desde la programación hasta la inspección, garantizando que cada paso cumpla con los requisitos de precisión y fiabilidad.

Observamos continuamente los avances más vanguardistas del mundo y mantenemos contacto con organizaciones como la Sociedad de Ingenieros de Manufactura (SME) para integrar conceptos avanzados de manufactura inteligente en la práctica local. Combinando experiencia práctica con estándares reconocidos, ofrecemos soluciones de automatización integrales y de eficacia comprobada. Al elegir esta guía, elige un socio confiable con una amplia gama de casos de éxito.

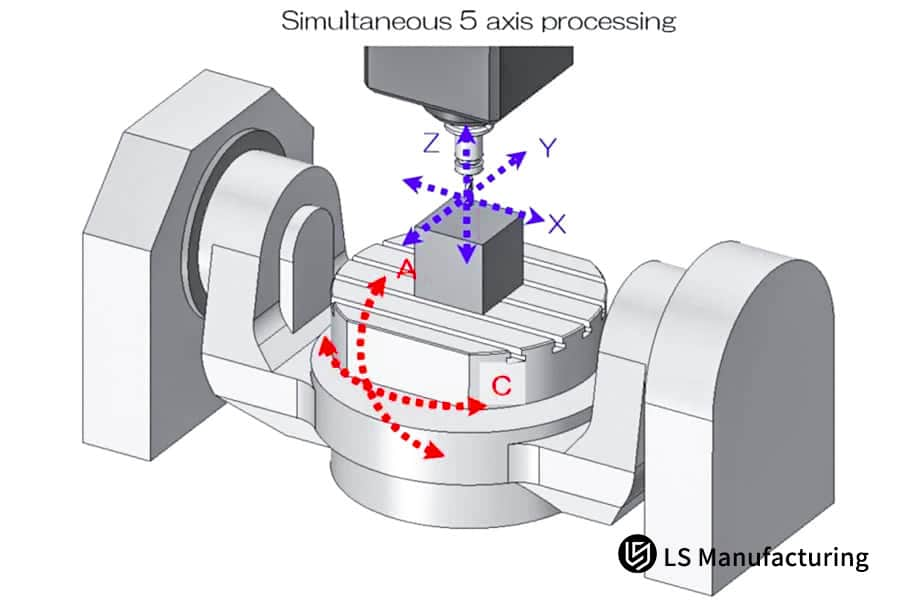

¿Qué es el mecanizado automatizado de 5 ejes?

El mecanizado de 5 ejes totalmente automatizado no se limita a equipar una máquina herramienta de 5 ejes con un operador; se trata de construir una unidad de fabricación inteligente y altamente colaborativa. Su núcleo es la automatización CNC de 5 ejes , mientras que su logro final es el modelo de producción avanzado de fabricación directa . En comparación con el mecanizado convencional de 5 ejes, esto supone un salto cualitativo en cuanto a continuidad, consistencia y mano de obra. Las principales manifestaciones son la composición del sistema y sus ventajas en los tres aspectos siguientes :

- Integración del sistema robótico de mecanizado de 5 ejes: La clave es la conexión perfecta que permite que los robots industriales y los centros de mecanizado de 5 ejes logren la automatización completa del flujo de piezas, desde los almacenes de piezas en bruto hasta la mesa de la máquina herramienta y, finalmente, hasta el palé de productos terminados. Esto no solo libera a los operarios de las tareas repetitivas de carga y descarga, sino que también garantiza un funcionamiento continuo las 24 horas .

- Programación de un Sistema de Control Inteligente: El sistema consta de una unidad de control central capaz de programar inteligentemente las tareas de mecanizado, monitorizar en tiempo real la vida útil de las herramientas y el estado del equipo, generar alarmas automáticas en caso de anomalías y activar programas de respaldo. Todo esto hace que todo el proceso de producción sea transparente y predecible, transformando la gestión, pasando de depender de la experiencia humana a basarse en procesos basados en datos.

- Optimización del proceso de producción eficiente: Integrada en una línea de producción de alta eficiencia, la unidad automatizada de 5 ejes conecta varias máquinas, reduciendo considerablemente el tiempo de espera entre procesos mediante la optimización del tiempo de ciclo. Elimina la inestabilidad en el procesamiento causada por la intervención manual, lo que proporciona una consistencia inigualable durante la producción por lotes y reduce significativamente el coste total por unidad.

En resumen, el mecanizado automatizado de 5 ejes es una gran innovación sistémica que transforma el flujo de trabajo convencional de la fabricación de precisión. Al integrar a fondo máquinas herramienta de 5 ejes de alto rendimiento , robots industriales y sensores inteligentes, transforma la producción intermitente, que antes dependía de la experiencia humana, en un proceso continuo basado en datos, con un sistema de control central como núcleo.

¿Cuáles son los principales beneficios derivados de las inversiones en mecanizado automatizado de 5 ejes?

Ante la feroz competencia, los responsables de la toma de decisiones en la industria manufacturera moderna deben calcular con precisión el retorno real de cualquier inversión. Invertir en mecanizado automatizado de 5 ejes no es solo una modernización de equipos, sino una estrategia para redefinir la competitividad. Su valor principal reside en los beneficios del mecanizado automatizado . Transforma equipos avanzados en capacidad y ganancias estables y predecibles. En particular, sus ventajas se presentan claramente en las siguientes dimensiones:

| Dimensión de ventaja | Resumen de valores fundamentales |

| Maximizar el uso de los activos | Alcanzar una producción sin interrupciones las 24 horas del día, los 7 días de la semana , libera el valor de los equipos de 5 ejes . |

| Consistencia en la calidad del producto | El funcionamiento preciso del robot excluye por completo el error humano, lo que mejora enormemente las tasas de rendimiento. |

| Reducción de costos generales a largo plazo | Si bien se requiere una inversión inicial, ésta genera un claro retorno de la inversión a través de ahorros en términos de mano de obra, desechos y costos de administración. |

| Para habilitar capacidades de procesos complejos | Realice piezas complejas mecanizadas de alta precisión , multifacéticas y con perfiles irregulares en una sola configuración de sujeción. |

En otras palabras, el sistema de valores interrelacionados implica mejorar la rentabilidad y la competitividad de una empresa en el mercado, optimizar el uso de los equipos, la estabilidad de la calidad, optimizar la eficiencia general e incluso una fabricación más compleja. Esto no solo mejora la eficiencia, sino que también constituye un paso clave para la construcción de futuras barreras de fabricación.

¿Qué papel desempeñan los sistemas de mecanizado automatizados de 5 ejes en la colaboración?

Un sistema de mecanizado CNC automático de precisión de 5 ejes funciona como un reloj de precisión: no como dispositivos independientes, sino como una unidad integrada que funciona en perfecta cooperación. Su núcleo reside en el concepto de Mantenimiento de Máquina CNC , donde la carga y descarga robótica se integran inteligentemente con las funciones de mecanizado para lograr una producción eficiente, continua y sin intervención humana. El principio de funcionamiento de un sistema de mecanizado automatizado puede visualizarse como un proceso de circuito cerrado impulsado por un equipo altamente colaborativo, estructurado de la siguiente manera.

| Etapa del proceso | Resumen del trabajo colaborativo |

| Programación inteligente y preparación de materiales | El sistema de control principal da la orden y luego el robot recoge con precisión la pieza a tratar desde la tolva de piezas en blanco. |

| Carga y descarga precisas | El robot mueve la pieza en bruto hasta la mesa de trabajo de la máquina herramienta de 5 ejes , la sujeta automáticamente y la posiciona, mientras que al mismo tiempo retira la pieza terminada. |

| Mecanizado inteligente de 5 ejes | La máquina herramienta cierra automáticamente la puerta después de que el robot se va y comienza el mecanizado de precisión de múltiples ángulos y alta eficiencia de acuerdo con el programa preestablecido. |

| Flujo y ciclo del producto terminado | En esta etapa, el robot deposita la pieza terminada en la tolva de producto terminado y vuelve a por la siguiente carga, repitiendo el ciclo. |

Mientras la máquina herramienta de 5 ejes mecaniza una pieza, el robot se prepara simultáneamente para cargar y descargar otra. Optimizar con precisión este tiempo de ciclo, integrar a la perfección los protocolos de comunicación entre dispositivos y desarrollar software de control inteligente son las tecnologías clave de LS Manufacturing que garantizan el funcionamiento continuo, eficiente y fiable de todo el sistema.

Figura 1: Una máquina herramienta de 5 ejes atendida por una celda robótica de LS Manufacturing

¿Cómo resuelve LS Manufacturing los desafíos del mecanizado de cuchillas de alta precisión para sus clientes del sector aeroespacial?

En la industria aeroespacial, la precisión en el mecanizado de álabes de motor influye directamente en el rendimiento de las aeronaves y el ahorro de combustible. Este grave desafío afecta a uno de los proveedores de componentes aeroespaciales más reconocidos a nivel mundial: un ciclo de mecanizado para un álabes de aleación de titanio supera las 5 horas ; la producción sin supervisión en el turno de noche no es posible, y la fluctuación en la precisión de la sujeción manual provoca una tasa de desperdicios persistentemente alta que limita considerablemente la expansión de la capacidad y los plazos de entrega.

Dilema del cliente

Estos son tres problemas importantes en el procesamiento de hojas de aleación de titanio en la máquina herramienta convencional de 5 ejes :

- El complejo procesamiento de superficies curvas requiere frecuentes cambios de herramientas e intervención manual, con un promedio de 5,2 horas por pieza ;

- Los turnos nocturnos deberán ser realizados en obra por personal técnico, con una utilización de capacidad inferior al 60% ;

- El error de repetibilidad de la sujeción manual es tan alto como ±0,1 mm , lo que provoca que solo el 91,5 % de los perfiles de las hojas pasen, con pérdidas de desechos que alcanzan más de 300 000 yuanes por mes.

Solución de fabricación LS

Hemos diseñado a medida para ellos una unidad de mecanizado inteligente, integrando un robot industrial de 6 ejes :

- La identificación y sujeción automáticas de la pieza en bruto de la hoja se completan a través del sistema de posicionamiento de visión de alta precisión , con errores de posicionamiento controlados dentro de ±0,01 mm ;

- Equipado con un módulo de corte adaptativo que puede ajustar la velocidad de avance en tiempo real según el desgaste de la herramienta para suprimir la amplitud de vibración del mecanizado por debajo de 0,5 μm;

- Se desarrolló una biblioteca de accesorios dedicada que admite el cambio rápido entre 12 modelos de cuchillas , lo que reduce el tiempo de cambio de 45 minutos a 8 minutos .

Resultados y creación de valor

Se lograron tres avances importantes después de la implementación.

- Establecer una "línea de producción con luces apagadas" , aumentando la utilización de la capacidad del turno nocturno al 95% ;

- El ciclo de procesamiento de una sola pieza se acortó a 2,1 horas y la capacidad general se incrementó en un 200% ;

- La tasa de calificación del producto se mantuvo estable por encima del 99,8 % , con un ahorro en costos de calidad de más de 3,6 millones de RMB al año . La inversión en automatización del cliente se recuperó en 18 meses y se reservó espacio para la actualización de los procesos de futuros modelos de cuchillas.

Este caso refleja la importante función de la tecnología de automatización de 5 ejes de LS Manufacturing en el mecanizado de componentes aeroespaciales.Con una integración de robots profundamente integrada y técnicas inteligentes para resolver problemas de la industria en términos de precisión y eficiencia, construye un paradigma de fabricación inteligente replicable.

¡Deje que la tecnología automatizada de 5 ejes se haga cargo de su capacidad de producción y precisión!

¿Qué industrias son las más adecuadas para el mecanizado automatizado de 5 ejes?

Con alta precisión, alta eficiencia y producción flexible, esta tecnología de mecanizado automatizado de 5 ejes se ha convertido en el soporte fundamental de la fabricación moderna de alta gama. Las soluciones industriales con altas exigencias de procesamiento de superficies complejas, integración multiproceso y consistencia de lotes han logrado avances en calidad y eficiencia en el mecanizado de piezas de alto valor con sistemas automatizados de 5 ejes , impulsando considerablemente la modernización industrial.

Industria de dispositivos médicos

El mecanizado de 5 ejes en el proceso de fabricación de implantes ortopédicos automatizaría formas complejas , como la estructura esférica hueca del cotilo acetabular y la superficie curva multidireccional del cóndilo femoral de la rodilla, en una sola operación. Cabe destacar que los microporos de 0,5 mm de diámetro en la superficie de los implantes de aleación de titanio se mecanizarían uniformemente mediante el control del ángulo de inclinación de la herramienta mediante el enlace del eje A/C , lo que promovería el crecimiento óseo en un 30 % , reduciría el ciclo de procesamiento de una sola pieza de 3 horas a 50 minutos y satisfaría plenamente las necesidades de producción en serie.

Sistema de propulsión automotriz

El sistema de 5 ejes realiza una rotación continua en el eje B junto con la interpolación lineal XYZ , lo que permite cortar sin problemas álabes de paredes delgadas de 0,2 mm de componentes complejos como el impulsor de un turbocompresor. Un módulo de corte adaptativo garantiza la monitorización de la carga de la herramienta en tiempo real, manteniendo los errores del perfil del álabe dentro de ±0,03 mm , ofreciendo así un nivel de equilibrio dinámico de G2.0 . En comparación con los procesos convencionales , ya ha logrado una mejora del 40 % en el rendimiento, alcanzando la capacidad de producción anual requerida de 100 000 unidades .

Fabricación de equipos energéticos

Durante el procesamiento del impulsor de la bomba principal de una central nuclear, la tecnología de 5 ejes finaliza el mecanizado de cavidades profundas de álabes torcidos en forma de S mediante la rotación coordinada de 360° del eje C de la mesa de trabajo y la oscilación de ±110° del eje A de la herramienta. El portaherramientas con refrigeración interna a alta presión suprime la deformación térmica durante el corte. La tensión residual en la superficie del impulsor de Inconel 718 se reduce en un 50% y el ciclo de revisión se ha ampliado considerablemente a más de 80.000 horas .

La solución, que se centra en "la precisión, la eficiencia y la confiabilidad", no solo resolverá los problemas universales que enfrenta la producción en masa de componentes complejos, sino que también permitirá la reutilización entre proyectos de los parámetros del proceso gracias a la tecnología de gemelo digital , abriendo un camino hacia la sostenibilidad dentro del procesamiento de piezas de alto valor en industrias estratégicas como la aeronáutica y las nuevas energías .

Figura 2: Mecanizado continuo de 5 ejes en funcionamiento sin intervención de LS Manufacturing

¿Cómo evaluar el retorno de la inversión de las soluciones de mecanizado automatizado de 5 ejes?

Ahorro en costes laborales

De esta manera, la máquina automática de 5 ejes puede ahorrar de 2 a 3 personas por turno gracias a la carga y descarga robóticas, así como a la monitorización inteligente. Si consideramos la región del delta del río Yangtsé, se reducirá el gasto anual en unos 400.000 yuanes simplemente por el ahorro de mano de obra; se pueden evitar gastos ocultos como las asignaciones por turnos de noche y la rotación de personal.

Cálculo del valor de mejora de la capacidad

La tecnología de 5 ejes puede reducir en más del 60 % el tiempo de mecanizado de piezas complejas mediante el mecanizado multifacético en una sola configuración. Tomemos como ejemplo la producción en masa de impulsores aeroespaciales: la capacidad mensual aumentará de 80 a 240 unidades . Suponiendo una ganancia bruta unitaria de 5000 yuanes , esto representa un aumento anual de los ingresos de 9,6 millones de yuanes y acelera considerablemente la recuperación de la inversión.

Efecto de optimización de calidad y costos

Gracias a sistemas automatizados, se puede controlar de forma estable la precisión del mecanizado en ±0,01 mm , a la vez que la tasa de desperdicios se reduce del 8 % a menos del 1 % . Dada la producción anual de 20 000 unidades de implantes para esta empresa de dispositivos médicos, la reducción de desperdicios ayudó a evitar pérdidas de más de 3 millones de yuanes y redujo significativamente el riesgo de reclamaciones de los clientes.

La evaluación del retorno de la inversión debe estar relacionada con los datos de producción reales en el mecanizado de 5 ejes .El costo de la automatización se puede adaptar a su cartera de productos, requisitos de capacidad e indicadores de calidad en LS Manufacturing. Los modelos de cálculo de beneficios le ayudan a comprender con precisión el ritmo de inversión para que sea una situación beneficiosa para ambas partes, tanto en actualizaciones tecnológicas como en beneficios económicos.

¿Cuáles son algunos errores comunes al elegir socios de automatización?

En la transformación de la fabricación inteligente, elegir un proveedor de mecanizado de 5 ejes es una decisión clave. Muchas empresas se deciden basándose únicamente en la marca o el precio, ignorando la capacidad de integración de sistemas o la adaptabilidad a la industria, lo que reduce considerablemente el retorno de la inversión. La selección de un socio científico requiere una evaluación integral desde tres dimensiones: ecosistema tecnológico, sistema de servicios y comprensión de la industria.

Error 1: Poner demasiado énfasis en los parámetros del equipo frente a la integración del sistema

En la búsqueda del único índice de rendimiento para máquinas herramienta de 5 ejes, algunas empresas pasan por alto la compatibilidad de estas máquinas con los sistemas de producción existentes. Un proveedor de alta calidad debería poder integrarse fluidamente con PLC/MES mediante un protocolo OPC UA, por ejemplo, para lograr la adquisición de datos en tiempo real y evitar silos de información. En una ocasión, debido a que el equipo recién adquirido de una empresa de autopartes no podía conectarse al sistema de inspección de calidad ya en uso, fue necesario invertir 800.000 yuanes adicionales en desarrollo secundario.

Mito 2: Se descuida la sostenibilidad del soporte técnico

Los sistemas automatizados requieren optimización y mantenimiento continuos, y la rapidez con la que el proveedor reacciona influye directamente en las pérdidas por tiempo de inactividad. En este sentido, las empresas de referencia solicitan servicios de diagnóstico remoto 24/7 y mantienen un inventario de componentes críticos. Gracias a la garantía de un proveedor de reparaciones in situ en 4 horas , un cliente de la industria aeroespacial pudo asegurarse de que se experimentara menos del 0,5 % de tiempo de inactividad inesperado, ahorrando más de 2 millones de yuanes al año.

Mito 3: Falta de conocimiento de los procesos de la industria

La maquinaria de uso general a menudo no satisface las necesidades industriales. Los proveedores especializados deben contar con conocimientos técnicos sobre procesos, como la supresión de vibraciones en el fresado de 5 ejes de dispositivos médicos y el control de deformación para componentes aeroespaciales de paredes delgadas. Un fabricante de implantes ortopédicos descubrió que uno de sus proveedores no contaba con una base de datos de corte para aleaciones de titanio, y la vida útil de las herramientas solo alcanzaba el 60 % del estándar.

Básicamente, la selección de socios debe tener como objetivo a largo plazo crear un ecosistema de fabricación que beneficie a ambas partes. En este sentido, recomendamos que las empresas soliciten datos de casos prácticos de la industria a sus proveedores , realicen visitas de campo para inspeccionar el funcionamiento de los proyectos existentes in situ y verifiquen la estabilidad del sistema mediante simulaciones de producción durante su proceso de toma de decisiones.

Figura 3: Celda automatizada de 5 ejes diseñada para producción no tripulada por LS Manufacturing

Para una fábrica como la nuestra, ¿cuáles son los preparativos necesarios para lograr la “producción no tripulada”?

Actualización de la instrumentación

Construcción de arquitectura de datos

Sobre esta base, se pueden sentar las bases del IoT industrial: implementar una red 5G industrial para lograr la interconexión completa de equipos; conectar sistemas CNC y flujos de datos MES mediante el protocolo OPC UA ; y configurar pasarelas de computación en el borde para la optimización de procesos en tiempo real. Nuestra plataforma de datos, diseñada a medida para empresas de implantes médicos, triplicó la eficiencia de la recopilación de datos de producción, con una precisión de predicción de fallos de hasta el 92 % .

Reestructuración del sistema de operaciones y mantenimiento

Establecer una estructura organizativa adaptada a la producción sin personal: capacitar al equipo de operaciones y mantenimiento con experiencia en mecatrónica, desarrollar procedimientos de mantenimiento preventivo y mantener un inventario de componentes clave. Gracias a nuestro sistema de capacitación, los clientes lograron una producción sin personal durante tres turnos en seis meses y aumentaron la OEE hasta en un 85 % .

Al seguir esta hoja de ruta progresiva hacia la fabricación inteligente, las empresas pueden gestionar eficazmente los riesgos de inversión y, al mismo tiempo, acelerar la rentabilidad. Recomendamos comenzar con una sola línea de demostración para validar el funcionamiento del CNC automatizado en la práctica, y luego expandirlo a medida que se adquiera experiencia, para finalmente construir una fábrica inteligente eficiente, transparente y sostenible.

Preguntas frecuentes

1. ¿La inversión inicial en el sistema de mecanizado automatizado de 5 ejes es muy elevada?

LS Manufacturing ofrece soluciones modulares y personalizadas, por lo que la inversión es flexible y controlable.Al aumentar la eficiencia de procesamiento en más del 30% y reducir las tasas de desperdicio por debajo del 1% , la mayoría de los clientes recuperan sus costos en un plazo de 12 a 24 meses . Por lo tanto, como inversión estratégica, se traduce en una gran reducción de costos y una mejora de la eficiencia a largo plazo.

2. ¿Es complejo el mantenimiento del sistema? ¿Qué ocurre si se produce una avería?

Contamos con un sistema de diagnóstico inteligente con monitoreo remoto 24/7 y una red de más de 50 puntos de servicio en todo el país. Esto permite a nuestros ingenieros responder en 2 horas y estar presentes en el sitio en 4 horas , garantizando tiempos de inactividad inferiores al 0.5% .

3. ¿Existen requisitos en cuanto a cantidades mínimas de pedido?

El sistema admite modos de producción flexibles. Gracias al uso de tecnología de cambio rápido, con un tiempo de cambio inferior a 10 minutos , puede gestionar pedidos de 1 a 1000 piezas por lote de forma eficiente y sin restricciones estrictas de cantidad mínima de pedido (MOQ), satisfaciendo así todas las necesidades, desde el desarrollo de prototipos de I+D hasta la producción en masa.

4. ¿Cómo se garantiza la seguridad de la propiedad intelectual durante el trámite?

Firmamos acuerdos de confidencialidad legalmente vinculantes. El sistema cuenta con un sistema de control de acceso de tres capas que encripta y almacena los datos de procesamiento durante todo el proceso. Mantiene un registro de operaciones durante 10 años y proporciona una solución de red físicamente aislada para garantizar cero fugas de tecnología.

5. ¿Es posible actualizar las máquinas herramienta de 3 ejes que ya existen en el taller a la automatización?

Ofrecemos servicios de modernización de la automatización de máquinas herramienta de 3 ejes . Con nuestras pinzas robóticas, sistemas de posicionamiento por visión y módulos de control inteligente, los clientes pueden lograr una actualización de automatización con un costo un 30 % menor que la construcción de un sistema nuevo.

6. ¿Cuál es el plazo de entrega habitual?

El ciclo de entrega de cada unidad de automatización estándar es de 8 a 12 semanas . Para proyectos complejos y personalizados, no superará las 16 semanas . El uso de la gestión de ingeniería concurrente y un mecanismo de pre-almacenamiento de componentes clave garantiza la entrega puntual del proyecto.

7. ¿Cuál es el orden de precisión alcanzado en su solución?

Nuestro sistema incorpora la tecnología de medición en línea y compensación adaptativa de Renishaw para garantizar una precisión de mecanizado estable de ±0,015 mm . Una dimensión de característica crítica CPK ≥ 1,67 permite satisfacer los requisitos de ultraprecisión en industrias como la aeroespacial, la médica, etc.

8. ¿Ofrecen servicios de mecanizado de prueba?

Ofrecemos mecanizado de prueba gratuito. Invitamos a nuestros clientes a traer muestras a nuestro centro tecnológico nacional para verificar in situ el efecto del mecanizado y obtener un informe de prueba completo para que puedan experimentar personalmente las ventajas tecnológicas antes de tomar una decisión.

Resumen

El mecanizado de 5 ejes totalmente automatizado ya no es exclusivo de las grandes empresas, sino una opción ineludible para todos los fabricantes que desean aumentar su competitividad y lograr un desarrollo sostenible. No se trata solo de una mejora tecnológica, sino de un modelo de negocio innovador cuyo valor fundamental le libera de las tediosas presiones de la gestión de la producción, permitiéndole centrarse más en el mercado y la innovación.

Ahora es el momento de convertir el potencial en ganancias.Contacte hoy mismo con los expertos en automatización de LS Manufacturing para adquirir una solución de fabricación autónoma a medida y un informe de análisis del ROI para su empresa. Podemos medir con precisión su retorno de la inversión (ROI) y ayudarle a alcanzar ese hito hacia la fabricación inteligente. También puede programar una visita a nuestro centro de demostración de automatización y comprobar por sí mismo el futuro de la producción eficiente.

📞Teléfono: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. LS Manufacturing no ofrece ninguna garantía, expresa o implícita, sobre la exactitud, integridad o validez de la información. No se debe inferir que proveedores o fabricantes externos proporcionen parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material, ni procesos a través de la red de LS Manufacturing. El comprador es el único responsable de esta información. Para obtener presupuestos de piezas, especifique los requisitos exactos de las mismas. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria especializada en soluciones de fabricación a medida. Con más de 20 años de experiencia, atendiendo a más de 5000 clientes, nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampación metálica y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de cinco ejes de última generación y cuenta con la certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países y regiones de todo el mundo. Ya sea para la producción de lotes pequeños o la personalización en masa, podemos satisfacer sus necesidades en 24 horas. Elegir LS Manufacturing significa elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .