El torneado CNC de aluminio presenta tanto oportunidades como desafíos. Los frecuentes arañazos superficiales, la fluctuación de la precisión e incluso la ineficiencia que provoca retrasos en las entregas debilitan directamente la competitividad en el mercado. El mecanizado tradicional suele adolecer de un conocimiento insuficiente del material y de procesos rígidos que dificultan el control sistemático de la calidad del mecanizado, especialmente para aplicaciones de alta exigencia .

Para ello, LS Manufacturing utiliza precisión basada en datos para definir un nuevo estándar en el torneado de aluminio y desarrolla un sistema de gestión integral que abarca toda la cadena, desde la ciencia de los materiales hasta los parámetros de corte . Combinado con la avanzada tecnología de tratamiento de superficies, transforma el torneado de aluminio, de un cuello de botella en la fabricación, en una barrera de calidad. La clave de esta transformación reside en la comprensión precisa de la sinergia entre las propiedades del aluminio y el mecanizado de precisión.

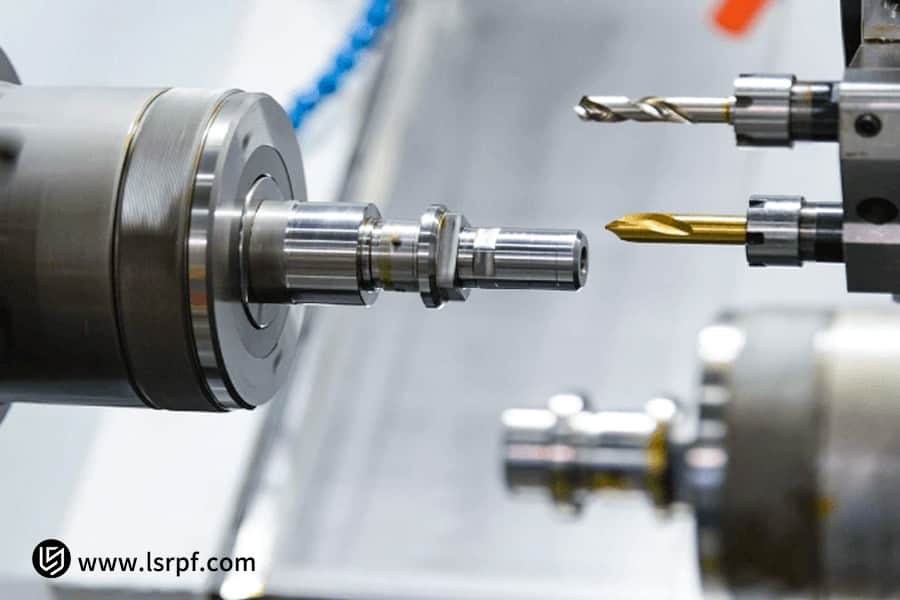

Figura 1: Servicio de torneado de piezas de aluminio de precisión de LS Manufacturing

Tabla de referencia rápida de texto completo para torneado CNC de aluminio

| Módulo | Puntos clave | Resumen del contenido |

| Ventajas del mecanizado del aluminio | Explica las cualidades inherentes del aluminio que lo hacen adecuado para el mecanizado de precisión. | El aluminio posee la propiedad de ser ligero y fácil de mecanizar, además de contar con una alta resistencia específica, lo que constituye su base inherente para lograr de manera eficiente un torneado de precisión. |

Tecnologías básicas | Procesamiento especializado de materiales, control de calidad en circuito cerrado , acabado superficial avanzado. | Las tecnologías básicas de LS Manufacturing se componen de tres pilares : una base de datos de materiales, monitorización en tiempo real y compensación adaptativa, y tratamientos superficiales personalizados. |

| Materiales y procesos especializados | Para diferentes grados de aleación de aluminio, existen soluciones de corte especiales. | Según el estado y las propiedades de una aleación de aluminio, la elección adecuada de la herramienta de corte, el fluido de corte y los parámetros garantizará la calidad desde el primer momento. |

| Control de calidad de circuito cerrado | Las desviaciones se mantienen dentro de límites estrictos mediante la monitorización en tiempo real y la corrección automática en la producción. | Los sensores y los análisis de datos permiten obtener información en tiempo real y ajustar con precisión los parámetros para lograr un mecanizado estable y una consistencia dimensional. |

| Casos de aplicación | A continuación se presentan algunos de los logros en la industria común y el mecanizado de piezas . | Por ejemplo, se suministraron con éxito piezas de aluminio de precisión en los sectores de la electrónica de consumo, la óptica y la medicina para mejorar eficazmente la calidad de los productos y la competitividad de los clientes. |

| Valor de elección | Se resumen los valores clave que se entregarán al cliente. | El torneado de aluminio, que antes suponía un problema de costes, se ha convertido en una ventaja competitiva en cuanto a calidad. Se mejoran la fiabilidad, la rapidez de entrega y el valor de la marca . |

Este sistema de referencia rápida ofrece una visión general de cómo LS Manufacturing integra la filosofía de Precisión Basada en Datos en cada aspecto de su proceso de torneado CNC de aluminio . El efecto sinérgico es tal que, a través de sus tres tecnologías clave, el principal obstáculo en la producción —el mecanizado de aluminio— se transforma en una ventaja fundamental para los productos de los clientes, manteniendo un equilibrio óptimo entre estética, precisión y fiabilidad.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos de LS Manufacturing

En los últimos quince años , la fabricación de componentes críticos para industrias como la aeroespacial, la tecnología médica, la óptica de precisión y los equipos semiconductores ha requerido nuestra profunda implicación en todo el proceso de fabricación. En la práctica, nuestro equipo trabaja con tecnologías avanzadas, incluido el mecanizado CNC de 5 ejes ; en una década, se entregaron más de 50 000 piezas complejas.

Se trata de un proceso que implica no solo equipos, sino también una estricta especificación del proceso y un control de calidad riguroso . Por ejemplo, al realizar un proceso de mecanizado para los componentes estructurales centrales de los equipos semiconductores, nuestro proceso de control de tolerancia dimensional se adhiere estrictamente a los estándares de trazabilidad establecidos por el NIST para garantizar que cada micrómetro de precisión pueda rastrearse de forma fiable.

Torneado CNC de aluminio: ¿Por qué es la opción ideal?

Gracias a su elevada resistencia específica y excelente conductividad térmica , el aluminio se ha convertido en un factor clave para la innovación de productos en la industria manufacturera actual. Sus propiedades inherentes, que se traducen en ventajas reales en el mercado, incluyen estructuras más ligeras y duraderas , una mejor gestión térmica para una mayor fiabilidad, y una mejora tanto del rendimiento del producto como de su atractivo para el consumidor.

Disipación de calor superior y estabilidad estructural

La excelente conductividad térmica de la aleación de aluminio la convierte en el material ideal para el mecanizado CNC de precisión de componentes integrados de disipación de calor con aletas y canales de flujo complejos. Esto no solo aumenta significativamente la eficiencia de disipación de calor en dispositivos electrónicos e iluminación LED, garantizando un rendimiento y una vida útil estables, sino que también reduce la necesidad de utilizar módulos de disipación de calor adicionales , lo que simplifica la estructura.

Beneficios significativos en cuanto a reducción de peso y ahorro de energía

Entre todas las soluciones para reducir el peso , el aluminio es el material preferido por su elevada resistencia específica. La optimización topológica de las piezas mediante mecanizado CNC de aluminio permite una reducción de peso extrema sin comprometer la resistencia estructural, lo que se traduce en una mayor autonomía para los vehículos de nuevas energías y una mayor carga útil y ahorro de combustible para los vehículos aeroespaciales .

Estas dos propiedades fundamentales del aluminio implican que no solo se reduce el coste de producción gracias a un diseño simplificado y a la reducción de componentes, sino que también se puede acortar enormemente el ciclo desde la I+D hasta la producción en masa debido a su excelente maquinabilidad, y que tiene un profundo valor estratégico para las empresas a la hora de responder rápidamente al mercado y acelerar la iteración de productos.

Figura 2: Lote de producción de componentes torneados de aluminio de precisión de LS Manufacturing

¿Cuáles son los pasos clave del proceso en el torneado de aluminio de precisión?

El mecanizado de aluminio de alta precisión depende críticamente del control exhaustivo de cada detalle en el proceso de torneado CNC . Nuestra metodología se basa en tres pilares fundamentales: una rigurosa inspección de la materia prima, la optimización precisa de la trayectoria de la herramienta y un estricto control de calidad durante el proceso. Estos pilares se han desarrollado a través de una amplia experiencia práctica para garantizar resultados consistentes, fiables y de alta calidad en cada proyecto .

Selección de herramientas basada en la ciencia de los materiales

Esto implica no solo la selección adecuada de la herramienta, sino también la combinación precisa de la geometría de la herramienta, el tratamiento del filo y los recubrimientos especiales con las características de las distintas aleaciones de aluminio , incluyendo el contenido de silicio y la dureza . De esta forma, se suprime eficazmente la formación de filo acumulado desde el origen, lo que garantiza un proceso de corte preciso y estable, sentando así las bases para una superficie lisa .

Aplicación de la biblioteca de parámetros de corte con amortiguación de vibraciones

Tecnología de inyección de precisión de fluidos de corte a alta presión

Si bien la refrigeración es una función esencial, no es la única que cumple el fluido de corte a alta presión en el mecanizado de precisión. Un sistema de suministro de fluido a alta presión, diseñado estratégicamente , evacua eficazmente las virutas finas de la zona de corte . Estas virutas pueden interferir con la interfaz herramienta-pieza, provocando microarañazos o un desgaste acelerado de la herramienta si no se eliminan de inmediato. La trayectoria de inyección y la presión, controladas con precisión , garantizan la rápida eliminación de estas partículas, evitando así daños secundarios en la superficie mecanizada.

En resumen, estos tres factores están interrelacionados en este ciclo de fabricación de precisión: las herramientas de corte diseñadas científicamente garantizan una separación eficaz del material, los parámetros de amortiguación de vibraciones aseguran una trayectoria de mecanizado precisa y el fluido de corte a alta presión protege la superficie perfecta ya obtenida . Actúan de forma sinérgica para transformar el potencial de mecanizado del aluminio en una precisión dimensional microscópica estable y fiable, y una calidad superficial superior.

¿Cuáles son las principales ventajas del mecanizado CNC de aluminio?

La principal ventaja del mecanizado CNC de aluminio radica en su capacidad para transformar tecnología de fabricación avanzada en un valor económico cuantificable y fácilmente comprensible para los clientes. Sus ventajas se reflejan directamente en la significativa mejora de la rentabilidad de las piezas de aluminio , como se evidencia en los siguientes datos clave:

| Beneficios principales | Valor directo y medible para el cliente |

| Utilización de materiales ultra alta | Al optimizar la trayectoria de la herramienta, la utilización del aluminio supera el 95% , lo que reduce considerablemente los residuos y el coste de la materia prima en origen. |

| Precisión y estabilidad extremas | Mantenga dimensiones estables dentro de ±0,005 mm para la intercambiabilidad de piezas , reduciendo al mismo tiempo las pérdidas de ensamblaje y mejorando el rendimiento y la confiabilidad de los productos finales . |

| Velocidad de respuesta extrema | Gracias a la programación sin planos y a un sistema automático de cambio de herramientas , el ciclo de entrega de prototipos se puede acortar hasta en un 70% , acelerando aún más el lanzamiento del producto y la velocidad de iteración. |

El mecanizado CNC de aluminio ofrece una importante ventaja estratégica gracias a la considerable reducción de los costes unitarios derivada de la minimización del desperdicio de material. Además, el proceso se caracteriza por una extraordinaria rapidez de respuesta —plazos de entrega mucho más cortos— y ahorra un tiempo valioso y reduce los costes de oportunidad para nuestros clientes.En resumen, esto supone una ventaja decisiva en cuanto a velocidad y coste que permitirá a los clientes avanzar mucho más rápido hacia el desarrollo de productos y la adquisición de una mejor posición en mercados competitivos.

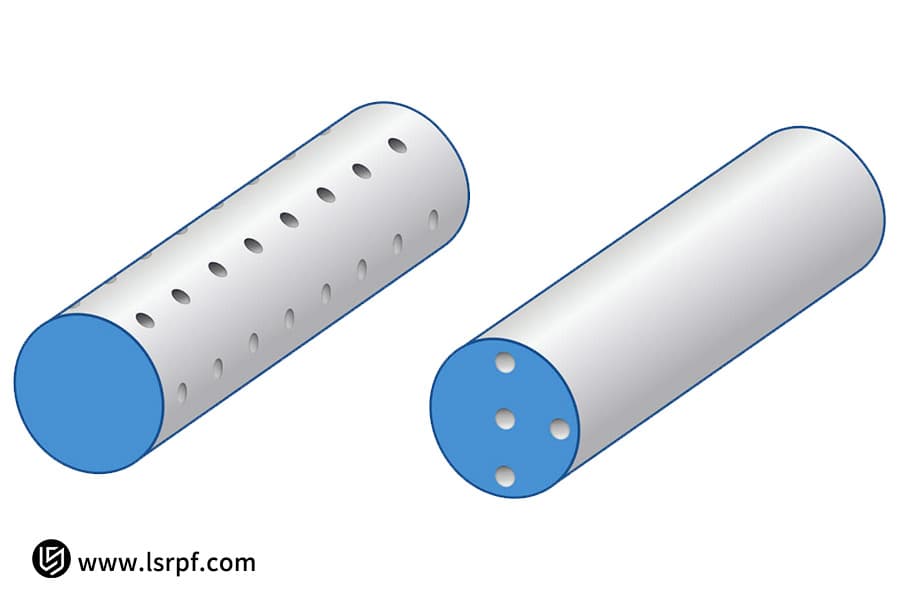

Figura 3: Piezas torneadas de aluminio con orificios mecanizados por LS Manufacturing

¿Cómo realzar el valor de las piezas de aluminio mediante el acabado superficial?

En la fabricación actual, el acabado superficial profesional ha evolucionado de un simple proceso de protección contra la corrosión y decoración a un paso fundamental para incrementar el valor intrínseco de las piezas de aluminio . En este sentido, como expertos en acabado superficial , elevamos el rendimiento del aluminio mediante tecnologías de ingeniería avanzadas que lo llevan a nuevas dimensiones. Su valor se logra principalmente a través de:

Anodizado duro

El proceso de anodizado, especialmente el anodizado duro de piezas de aluminio , proporciona un recubrimiento cerámico extremadamente denso y de espesor controlable a la superficie. Esto mejora notablemente la dureza superficial hasta HV500 o superior , garantizando una resistencia al desgaste similar a la del acero para herramientas de alta calidad , lo que puede prolongar significativamente la vida útil de las piezas móviles en condiciones de alta velocidad y fricción.

Tecnología de oxidación por microarco

Para entornos extremadamente exigentes, como altas temperaturas, corrosión intensa y altos requisitos de aislamiento , la tecnología de oxidación por microarco permite obtener una capa cerámica de alúmina de gran espesor mediante descarga de alto voltaje . Estos recubrimientos poseen un excelente aislamiento eléctrico, resistencia a la corrosión y resistencia al choque térmico superior a 1000 °C , lo que los convierte en una tecnología indispensable de valor añadido en sectores de alta gama como el aeroespacial y el militar para maximizar el rendimiento de las piezas de aluminio .

Además de la protección, mediante procesos como el anodizado del aluminio, proporcionamos fundamentalmente dureza superficial, resistencia al desgaste y adaptación al entorno al material base de las piezas de aluminio , más allá de la capacidad del propio material base, para garantizar la fiabilidad en condiciones extremas y mejorar directamente la competitividad y el valor añadido de los productos finales.

¿Cuáles son los principales usos de las piezas de aluminio de precisión en la industria?

Las aplicaciones de piezas de aluminio de precisión se han vuelto indispensables en la fabricación de alta gama, ofreciendo una gama de soluciones críticas en campos como la aeronáutica, la medicina y los semiconductores . Su valor principal reside en ofrecer soluciones altamente personalizadas y orientadas al rendimiento, adaptadas a escenarios de aplicación específicos. Los siguientes casos típicos demuestran cómo estos componentes incorporan ingeniería avanzada y sofisticadas capacidades de fabricación :

Áreas clave de aplicación | Componentes básicos y requisitos técnicos |

| Carcasa del disipador de calor LiDAR | Se requiere una estabilidad dimensional extremadamente alta junto con una excelente conductividad térmica para garantizar el enfoque preciso a largo plazo de los componentes ópticos en condiciones de funcionamiento complejas. |

| Soporte de servo para UAV | Es esencial que tenga una relación resistencia-peso extremadamente alta ; un excelente equilibrio dinámico garantiza una respuesta ágil y un control estable de la aeronave. |

| Mangos de dispositivos médicos | Lograr los más altos estándares de biocompatibilidad, comodidad de agarre y resistencia a la corrosión para uso estéril con un tratamiento superficial perfecto. |

Con un profundo conocimiento de las complejas necesidades de las industrias a las que servimos, nos hemos convertido en un socio tecnológico de confianza para los mercados de alta gama . Nos especializamos en soluciones integrales para la industria , combinando nuestra experiencia en ciencia de materiales avanzada, mecanizado de alta precisión y tratamientos superficiales especializados para garantizar un rendimiento, durabilidad y valor óptimos para las aplicaciones más exigentes.

Figura 4: Pieza de aluminio fabricada mediante CNC en varias etapas por LS Manufacturing

¿Cómo resuelve LS Manufacturing el desafío del rendimiento de las piezas de aluminio para drones?

El cuello de botella en la producción de piezas de aluminio para drones persiste . Ofrecemos una solución de ingeniería superior para abordarlo, mediante un enfoque científico sistemático. Este estudio de caso sobre el mecanizado de piezas de aluminio detalla un proyecto típico, mostrando la metodología probada de LS Manufacturing , desde el desafío inicial hasta el éxito final.

Desafío del cliente

Solución de fabricación LS

En lugar de simplemente ajustar los parámetros , el equipo de servicios de torneado CNC utilizó previamente el análisis de elementos finitos para Se simuló el proceso y se determinaron los puntos exactos de deformación por sujeción. Posteriormente, se fabricó un dispositivo de vacío que seguía el contorno para garantizar una distribución uniforme de la fuerza de sujeción . Durante el corte, el equipo aplicó una innovadora estrategia de corte de alta velocidad basada en una profundidad de corte reducida, una alta velocidad de rotación y una gran velocidad de avance , lo que permitió suprimir eficazmente la fuerza de corte y la deformación térmica.

Resultados y valor

La solución implementada redujo los errores de planitud a menos de 0,015 mm y aumentó el rendimiento por encima del 99,8 %. Se eliminaron las vibraciones durante el vuelo y la fiabilidad alcanzada permitió al cliente obtener pedidos estratégicos por valor de millones. Más importante aún, transformó su operación de fabricación, convirtiéndola de un centro de costes en un generador de valor, lo que le otorgó una ventaja decisiva en el mercado competitivo.

La tecnología CNC para aluminio de LS Manufacturing integra un diseño de herramientas avanzado con parámetros de proceso científicamente optimizados, transformando el procesamiento de aluminio de un paso básico de fabricación en una ventaja competitiva decisiva. Este enfoque no solo mejora el rendimiento del producto final, sino que también fortalece la posición de mercado de nuestros clientes con un valor estratégico cuantificable .

¿Cuáles son los criterios de selección más importantes para los proveedores de procesamiento de aluminio?

Seleccionar un proveedor para el procesamiento de aluminio a largo plazo requiere un enfoque estratégico que va mucho más allá del precio inicial cotizado. Es necesario aplicar criterios de selección rigurosos y multifacéticos para evaluar exhaustivamente las capacidades integrales del proveedor. Más allá de las competencias básicas de mecanizado, la evaluación debe centrarse en tres dimensiones críticas esenciales para garantizar la calidad sostenible, la fiabilidad y el éxito de la colaboración durante todo el ciclo de vida del producto. Estas áreas clave de decisión proporcionan un marco para identificar un verdadero socio tecnológico capaz de ofrecer un valor constante a largo plazo.

- Evidencia cuantitativa de la estabilidad del proceso: El proveedor calificado deberá informar, por iniciativa propia, un Índice de Capacidad del Proceso (CPK) ≥ 1,67 para las dimensiones clave del producto. Estos datos demuestran objetivamente que dicho proveedor es capaz de mantener la estabilidad del proceso y producir piezas calificadas de forma continua en grandes lotes de producción, superando con creces la validación limitada que ofrecen las inspecciones basadas en muestras.

- Soluciones específicas para el control de virutas en aluminio: Dado que el aluminio se raya con facilidad, el proveedor debe describir detalladamente las medidas técnicas para controlar las virutas durante el mecanizado. Esto puede incluir explicaciones sobre un sistema de fluido de corte a alta presión, la optimización de la planificación de la trayectoria de la herramienta para favorecer la evacuación de virutas y estaciones de limpieza específicas . Estas soluciones son necesarias no solo para preservar la integridad superficial de la pieza, sino también para evitar daños secundarios y garantizar la precisión en la fabricación.

- Capacidad interna de tratamiento superficial integrado: Lo importante aquí es si los principales tratamientos superficiales, como el anodizado , se realizan en las instalaciones del proveedor. Esta capacidad integrada de postprocesamiento garantiza los estándares de calidad y evita retrasos e inconsistencias que podrían surgir al subcontratar el proceso. En definitiva, esto se traduce en un color y un espesor de recubrimiento uniformes para un mejor rendimiento de las piezas, con la garantía de la confidencialidad técnica.

Elegir un proveedor de procesamiento de aluminio significa elegir un socio técnico a largo plazo. Los mejores proveedores del sector establecen estándares de referencia en cuanto a estabilidad del proceso y tratamiento superficial integrado mediante el control científico de las virutas.Esto crea un valor estratégico que va mucho más allá de la fabricación básica de piezas , abarcando la optimización del diseño, la mitigación de riesgos y la fiabilidad de la cadena de suministro; todo ello contribuye al éxito sostenido de su producto en el mercado.

¿Cómo optimizar el diseño para controlar los costes?

- Evite las estructuras complejas: Se debe evitar la coexistencia de agujeros profundos y paredes delgadas. Este tipo de diseño aumenta desproporcionadamente la dificultad del mecanizado, requiriendo a menudo herramientas no estándar y configuraciones en varias etapas. Esto conlleva un mayor riesgo de desechos por vibración o deformación , lo que resulta en menores índices de rendimiento y tiempos de mecanizado significativamente más largos , incrementando directamente los costos de producción.

- Utilice tolerancias económicas: Recomendamos aplicar zonas de tolerancia económica, como IT13 o superiores , para superficies que no encajen y dimensiones no críticas. Especificar tolerancias innecesariamente estrictas requerirá equipos más precisos, herramientas especializadas e inspecciones de calidad exhaustivas, lo que supone importantes costes ocultos sin aportar valor funcional .

- Estandarización del radio de esquina: Se recomienda estandarizar los radios de esquina internos y las dimensiones de chaflán en todo el diseño. Esta práctica permite utilizar menos tipos de herramientas, lo que reduce directamente la frecuencia de cambios de herramienta durante el mecanizado, simplifica la programación CNC y minimiza los costes de inventario y gestión de las herramientas .

Los excelentes diseños de ingeniería deben equilibrar los requisitos funcionales con la viabilidad económica de la fabricación. Por ello, ofrecemos un informe de análisis DFM gratuito con cada proyecto para ayudar a nuestros clientes a lograr este importante equilibrio. El informe identificará oportunidades precisas para la optimización del diseño y la reducción de costes, evitando así posibles costes ocultos desde el principio.

Figura 5: Operación de mecanizado CNC de aluminio en curso realizada por LS Manufacturing

¿Cuáles son las habilidades clave de LS Manufacturing en el torneado de aluminio?

Base de datos de materiales especializada

Cooperamos con reconocidos laboratorios de materiales universitarios y hemos creado una base de datos de parámetros de mecanizado de propiedades que abarca múltiples tipos de materiales de aleación de aluminio .Esto nos permite ajustar con precisión las herramientas, la velocidad de corte y la velocidad de avance óptimas para su grado específico de material, garantizando así una alta eficiencia en el mecanizado y una calidad superficial superior desde la primera pieza.

Gemelo digital de extremo a extremo

Sistema de soporte técnico dual

Para cada pedido de cliente, se asigna un gestor de proyecto y un ingeniero de procesos que colaboran estrechamente durante todo el ciclo de vida del proyecto. Mientras que el ingeniero de procesos se centra en optimizar las soluciones técnicas , el gestor de proyecto garantiza que todo se ejecute y se comunique a la perfección .

Las ventajas de LS Manufacturing radican en nuestro papel como socio estratégico tecnológico, no solo como proveedor. Integramos información precisa basada en datos, simulación de procesos avanzada y soporte experto especializado a lo largo de todo el ciclo de vida del proyecto. Este enfoque integral garantiza una estabilidad, eficiencia y rentabilidad inigualables para todos sus proyectos de mecanizado de aluminio.

Preguntas frecuentes

1. ¿Cómo evitar arañazos superficiales y marcas de herramientas durante el mecanizado de piezas de aluminio?

Adoptamos una solución de protección integral: manipulación de materiales mediante brazos robóticos automatizados sin contacto, con fijaciones flexibles especializadas. Para ello, planificamos la trayectoria de entrada y salida de la herramienta durante la programación CNC , evitando impactos causados por el usuario y marcas innecesarias que puedan aparecer en la superficie de la pieza.

2. ¿Cómo mantener la competitividad de precios para pedidos de lotes pequeños?

Estandarizamos los procesos comunes en "paquetes de procesos" para la producción de lotes pequeños , adoptando dispositivos modulares de combinación para reducir considerablemente el tiempo dedicado a los cambios y la depuración. Esta medida nos permite reducir el coste de puesta en marcha de la producción por pedido en un 60% , lo que nos permite ser competitivos en precio incluso para pedidos pequeños.

3. ¿Cómo solucionar los problemas de diferencia de color en las piezas de aluminio después del anodizado?

Adoptamos un enfoque integral, combinando hardware y gestión, para abordar las diferencias de color. Las instalaciones de anodizado cuentan con un sistema de control de temperatura y filtración por recirculación totalmente automático ; además, la concentración de la titulación se verifica manualmente cada hora para asegurar la estabilidad de los parámetros del tanque y garantizar la uniformidad del espesor de la película de óxido y la consistencia del color. Esto permite alcanzar una tasa de aprobación superior al 99,9 % .

4. ¿Puede proporcionar datos de calidad en el momento del procesamiento?

Por supuesto, podemos otorgar a nuestros clientes clave acceso parcial al sistema MES , donde podrán visualizar en tiempo real el progreso de producción de cada uno de sus pedidos y los resultados de las inspecciones de calidad de cada proceso. Los datos SPC de las dimensiones críticas se mostrarán para garantizar la transparencia y la trazabilidad de la calidad en todo el proceso de fabricación.

5. ¿Cómo gestionan los pedidos urgentes?

Se estableció un " canal de respuesta rápida ", se reservó capacidad de producción de forma flexible cada día y se dispuso un equipo profesional para dar seguimiento a todo el proceso y garantizar que los pedidos urgentes se completen de manera eficaz y eficiente sin afectar la producción normal .

6. ¿Cuál es el radio de esquina interno mínimo que se puede obtener al tornear aluminio?

La mayoría de las piezas de aluminio de precisión tienen requisitos de diseño muy estrictos para radios de esquina internos mínimos, por lo que podemos eliminar esquinas internas con un radio mínimo de 0,2 mm empleando herramientas miniatura de alta rigidez diseñadas a medida junto con una estrategia de acabado de alta velocidad.

7. ¿Cómo protejo mis patentes de diseño de producto?

La seguridad de la información es la base de nuestra colaboración. Contamos con la certificación ISO 27001 para sistemas de gestión de seguridad de la información. Almacenamos todos los planos y documentos técnicos de nuestros clientes de forma cifrada. Implementamos estrictos controles de acceso internos para eliminar cualquier riesgo de fuga de información.

8. ¿Cuál es el proceso desde la consulta hasta la entrega de la muestra?

Todos nuestros procesos son eficientes y transparentes. Al completar sus requisitos en línea, le enviaremos un presupuesto —incluido el análisis DFM— en 2 horas ; confirmaremos el pedido y le asignaremos un equipo de proyecto; procesaremos y entregaremos el primer lote de muestras en 5-7 días hábiles .

Resumen

El torneado CNC es una operación que requiere habilidades altamente especializadas. En LS Manufacturing, nos enorgullecemos de tres ventajas clave: procesos basados en datos, calidad trazable y un tratamiento superficial profesional. Con una base de datos de materiales específica, transparencia total en la calidad del proceso y un postprocesamiento extremadamente controlado, como el anodizado , garantizamos la máxima calidad de las piezas, tanto interna como externamente. Esto nos ha permitido consolidarnos como un socio confiable en el sector de la fabricación de alta gama.

¡ Contáctanos ahora y deja que nuestra experiencia en ingeniería potencie tus brillantes diseños! Te invitamos a subir tus planos técnicos y obtener gratis un informe de análisis de costos y viabilidad de fabricación de piezas de aluminio, elaborado a medida por nuestro equipo de expertos. Este informe integral te brindará consejos específicos para la optimización del diseño, alertas de riesgos y un desglose detallado de los costos reales, lo que te permitirá acceder a soluciones exclusivas para optimizar costos y, así, obtener una ventaja competitiva desde el inicio de tu proyecto de fabricación.

📞Teléfono: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. LS Manufacturing no ofrece garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No debe interpretarse que proveedores o fabricantes externos facilitarán parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material, ni procesos a través de la red de LS Manufacturing. El comprador es el único responsable de esta información. Para solicitar presupuestos de piezas, especifique los requisitos exactos. Póngase en contacto con nosotros para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en el sector, especializada en soluciones de fabricación a medida. Con más de 20 años de experiencia atendiendo a más de 5000 clientes, nos centramos en el mecanizado CNC de alta precisión, la fabricación de chapa metálica , la impresión 3D , el moldeo por inyección , el estampado de metales y otros servicios de fabricación integrales.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de cinco ejes de última generación y está certificada con la norma ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países y regiones del mundo. Ya sea para producción de lotes pequeños o personalización a gran escala, podemos satisfacer sus necesidades en 24 horas. Elegir LS Manufacturing es elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .