Los procesos de mecanizado son la base de la fabricación. Sin embargo, seleccionar la operación adecuada para su pieza puede ser un desafío. Las empresas que no adaptan adecuadamente los materiales a los requisitos de precisión y costo pueden experimentar retrasos en la producción, calidad inconsistente y costos inesperados. Todos estos factores afectan el éxito y la rentabilidad general de un proyecto.

Actualmente, el método de selección depende principalmente del juicio empírico. Debido a la falta de un procedimiento de selección sistemático, es fácil generar incertidumbre en el equilibrio entre rendimiento y economía , lo que puede conducir a un diseño superior o inferior al esperado. Con un sistema de conocimiento sistemático y 20 años de experiencia práctica, este artículo pretende proporcionar un marco general de selección para lograr una selección más sistemática.

Tabla de referencia rápida de procesos de mecanizado

| Categoría | Proceso | Compatibilidad de materiales | Tolerancia típica (mm) | Acabado superficial (μm) | Aplicaciones clave | Nivel de costo |

Girando | Metales, plásticos | ±0,01 | 0,8-3,2 | Ejes, bujes, bridas | Medio | |

Fresado | Metales, plásticos, compuestos | ±0,01 | 0,8-3,2 | Carcasas, soportes, moldes | Medio-alto | |

Perforación | Taladrado CNC | Metales, plásticos | ±0,05 | 1.6-6.3 | Agujeros, roscado, escariado | Bajo |

Molienda | Rectificado de superficies | Metales endurecidos, cerámica | ±0,002 | 0,1-0,8 | Superficies planas de precisión | Alto |

Música electrónica de movimiento (EDM) | Electroerosión por hilo | Materiales conductores | ±0,005 | 0,4-1,6 | Formas complejas, materiales duros | Muy alto |

Corte por láser | Láser de fibra | Metales, plásticos | ±0,1 | 1.6-12.5 | Chapa metálica, placas delgadas | Medio |

Chorro de agua | Chorro de agua abrasivo | Todos los materiales | ±0,1 | 3.2-12.5 | Materiales gruesos, sin calor | Medio |

Aditivo | Impresión 3D | Polímeros, metales | ±0,1-0,3 | 6.3-25 | Prototipos, piezas complejas | Varía |

La tabla anterior permite al lector comparar fácilmente diversos procesos de mecanizado y elegir el más adecuado según el material, la tolerancia, la rugosidad superficial y los requisitos de coste . Ayuda a los ingenieros a decidir la mejor opción disponible, equilibrando las ventajas y desventajas entre la tecnología disponible y la rentabilidad.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

En Machining Processes, la teoría no es suficiente. Nuestra experiencia se basa en más de 10 años de experiencia en un taller, no en un aula. Hemos producido más de 50.000 piezas mecanizadas CNC a medida, enfrentándonos a diario a la realidad de materiales complejos, tolerancias ajustadas y diseños complejos. Cada pieza ha sido una experiencia de aprendizaje, con la aplicación práctica de principios aprendidos de fuentes como ASTM International .

Mecanizamos habitualmente piezas para las industrias aeroespacial, de implantes médicos y de automoción de alto rendimiento, donde la tolerancia y las características de los materiales son cruciales. Nuestros conocimientos y experiencia se ponen a prueba en el campo a diario y cumplen con los requisitos de MIT Open Course Ware y otros textos relevantes.

Por eso, las sugerencias de esta guía se basan en nuestra experiencia, tras haber aprendido de nuestros errores iniciales. Ofrecemos consejos prácticos, comprobados con refrigerante, virutas e informes de inspección, no solo lecciones teóricas de un libro de texto. Tenga la seguridad de que la información que encontrará en este artículo es la que utilizamos para lograr la calidad a diario y resolver eficazmente los problemas de mecanizado cotidianos.

Figura 1: Refinamiento de los procesos de fabricación mediante tecnología CNC avanzada de LS Manufacturing

¿Qué sistemas de conocimientos básicos debe incluir una guía completa del proceso de mecanizado?

- Fundamento: Materiales y Mecánica: La base de un sistema de conocimiento es una sólida comprensión del material. Las propiedades de los metales, plásticos y compuestos, su reacción al mecanizado, la temperatura y la presión, así como los modos de fallo más probables y la mitigación de riesgos, deben ser la base de cualquier sistema de conocimiento . De esta manera, la siguiente aplicación podrá predecir la reacción del material y generar parámetros operativos óptimos para minimizar el riesgo de fallo.

- Dominio de equipos y herramientas: La guía debe incluir una lista completa de tornos, fresadoras e incluso la capacidad de mecanizado CNC de 5 ejes disponibles. Además, debe incluirse la geometría, el sustrato y el recubrimiento de la herramienta, así como su uso. Esto permite una adecuación precisa de los recursos a la tarea, un objetivo fundamental para una selección eficaz de procesos .

- Parámetros y operaciones optimizados: Especificación de avances, velocidades, profundidad de corte y refrigerante para cada operación (fresado, torneado, etc.). La guía de procesos de mecanizado incluye parámetros recomendados según la velocidad de arranque de material, la vida útil de la herramienta y el acabado superficial. Una guía completa de procesos de mecanizado incluye una base de conocimientos y estrategias de aplicación.

Una guía perfecta de procesos de mecanizado combinaría información y experiencia práctica. Proporcionaría a los ingenieros un marco para la selección inteligente de procesos, lo que les permitiría optimizar la producción y obtener mejoras sustanciales en productividad, calidad y rentabilidad.

¿Cuáles son las características y escenarios aplicables de los diferentes tipos de procesos de mecanizado?

El sector manufacturero ofrece diversos tipos de procesos de mecanizado , cada uno con características únicas que lo hacen adecuado para aplicaciones específicas. Al decidir qué tipo de servicio de mecanizado utilizar, debe considerar el material, la geometría, la tolerancia y el volumen deseado. Aquí le mostraremos cómo diferenciar los procesos de mecanizado.

| Tipo de proceso | Características clave | Escenarios típicos de aplicación |

Girando | Preciso sobre el eje de rotación, cilíndrico, buen acabado. | Ejes, bujes, bridas y piezas giratorias |

Fresado | Mecanizado 3D versátil, geometrías complejas, capacidades multieje | Carcasas, soportes, moldes y piezas prismáticas |

Perforación | Formación rápida de agujeros, fácil de montar, relativamente barato si se perforan agujeros | Orificios de fijación, puntos de montaje, orificios de paso |

Molienda | Precisión ultraalta, acabado superficial fino. Capacidad para rectificar metales endurecidos. | Fabricación de cojinetes precisos, herramientas de corte de metal y superficies de desgaste |

Música electrónica de movimiento (EDM) | Corte sin contacto, formas complejas, materiales duros | Matrices, moldes y componentes tratados térmicamente intrincados |

Corte por láser | Procesamiento sin contacto con un procesamiento relativamente rápido y una pequeña zona afectada por el calor. | Producción rápida de piezas de chapa metálica y perfiles delgados |

Chorro de agua | Sin estrés térmico, corta cualquier material, secciones gruesas. | Materiales compuestos , materiales de placa gruesa y materiales sensibles a la temperatura |

Aditivo | Geometrías complejas, mínimo desperdicio, libertad de diseño. | Prototipos, moldes personalizados, alta |

Los beneficios de los distintos procesos de mecanizado son numerosos, y su uso debe tenerse en cuenta para cada tarea específica. La selección del proceso para su proyecto dependerá del conocimiento de los beneficios asociados al proceso de mecanizado seleccionado y de su idoneidad para el mismo. El conocimiento de los usos reconocidos le permitirá alcanzar la máxima eficiencia en cualquier proyecto.

¿Cómo seleccionar el proceso de mecanizado más adecuado en función de los requisitos del producto?

La elección del proceso de mecanizado requiere la evaluación de diversos factores, y el mejor resultado posible solo se obtendrá tras evaluarlos. La determinación del proceso requiere fundamentos técnicos y económicos.

- Propiedades del material: Los materiales utilizados también difieren en cuanto a su facilidad de corte mediante técnicas de mecanizado. Si bien algunos materiales pueden ser duros, como el titanio, que requiere herramientas de corte especiales, conocidas como máquinas de electroerosión (EDM ), puede haber otros que sean blandos, como el aluminio, que se pueden cortar con una fresadora/torneadora.

- Precisión dimensional y acabado superficial: El grado de precisión determinará el tipo de mecanizado. Las piezas que requieren mayor precisión incluyen operaciones de acabado como el rectificado o el bruñido, mientras que las operaciones de desbaste requieren procedimientos más rigurosos. El acabado superficial requerido determinará la necesidad de los procedimientos de acabado secundarios.

- Consideraciones sobre el volumen de producción y los costos: El tipo de lote que se produce genera costos asociados a todo el proceso de producción. Considerando la producción de grandes volúmenes, la tecnología más adecuada para todo el proceso de producción sería el uso de mecanizado automatizado, pero para volúmenes pequeños, la tecnología más adecuada para todo el proceso de producción sería el uso de técnicas de mecanizado flexible, incluyendo el mecanizado CNC . El sistema de recomendación inteligente diseñado por LS Manufacturing considera eficazmente todos estos factores.

- Complejidad geométrica y accesibilidad de características: La complejidad geométrica puede implicar agujeros profundos, paredes delgadas, etc. Dichas complejidades geométricas pueden requerir mecanizado en dos o más ejes, o incluso mecanizado no convencional. La accesibilidad de características también puede afectar a las herramientas de mecanizado utilizadas.

Hoy en día, la selección del proceso de mecanizado no se limita a las propiedades del material y la capacidad del proceso, sino también al costo. Solo la consideración de los siete criterios de selección de procesos mencionados y el uso del sistema avanzado de recomendación inteligente pueden garantizar el mejor resultado en términos tecnológicos y económicos. Según los resultados de la aplicación industrial, la idoneidad del proceso aumentó en un 25% y el costo se redujo en un 15-30% después de utilizar el sistema de optimización del proceso de mecanizado proporcionado por LS Manufacturing.

¿Cuáles son los factores clave en la toma de decisiones para seleccionar procesos de mecanizado?

La selección del proceso de mecanizado no es una decisión fácil. Es necesario considerar aspectos técnicos y económicos. La elección del mecanizado es clave y afecta tanto al tiempo como a la calidad.

- Factores de viabilidad técnica: Las propiedades del material, la complejidad de la geometría de la pieza y las tolerancias requeridas son los principales factores de decisión . La dureza, la maquinabilidad, la conductividad térmica y el acabado superficial del material de la pieza determinan el proceso utilizado. La geometría de la pieza puede requerir una máquina multieje o la fabricación a medida de una máquina.

- Consideraciones económicas: El análisis de costos es un componente crucial en la selección del proceso de mecanizado . Esto incluye la inversión en equipos, los costos de herramientas, el tiempo de ciclo, los requisitos de mano de obra y los gastos de configuración. La producción a gran escala puede justificar sistemas automatizados, mientras que las piezas de bajo volumen suelen preferir centros de mecanizado flexibles.

- Requisitos de calidad y rendimiento: El acabado superficial , la precisión dimensional y las propiedades mecánicas son factores clave. El proceso debe ser capaz de ofrecer la calidad requerida y eficiente. También se deben considerar la capacidad, la repetibilidad y la obtención de las propiedades mecánicas requeridas.

Una estrategia de selección de procesos de mecanizado debe combinar consideraciones técnicas, económicas y de calidad mediante un enfoque integral. Mediante esta evaluación exhaustiva , los fabricantes pueden determinar qué proceso de mecanizado se adapta mejor a sus necesidades y equilibra sus limitaciones de rendimiento, tiempo y coste, aumentando así su competitividad general en el mercado.

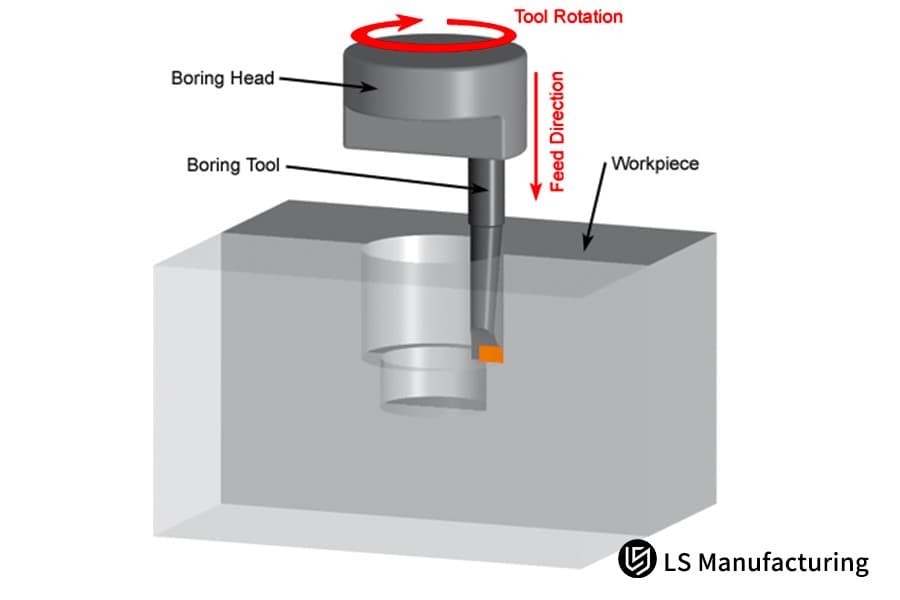

Figura 2: Análisis de técnicas de mandrinado CNC para obtener el mejor rendimiento por LS Manufacturing

¿Cómo comparar y elegir entre diferentes procesos de mecanizado en términos de costo y precisión?

En la fabricación mecánica, la comparación de procesos de mecanizado desempeña un papel fundamental en la optimización de la eficiencia y la calidad del mecanizado. Cada proceso tiene un comportamiento específico en cuanto a coste-precisión , por lo que un análisis económico es fundamental para elegir la mejor opción.

| Proceso | Nivel de costo | Rango de precisión (μm) | Aplicaciones típicas |

| Torneado | Bajo | 10-50 | Ejes, cilindros |

| Molienda | Medio | 5-20 | Superficies complejas |

| Molienda | Alto | 1-5 | Piezas de alta precisión |

| Música electrónica de movimiento (EDM) | Muy alto | 1-3 | materiales duros |

Para una selección eficaz de procesos de mecanizado, es necesario realizar cálculos tanto técnicos como económicos. Mediante la comparación de procesos de mecanizado, se ha concluido y observado que es correcto que se obtenga una mayor relación coste-precisión . De este modo, los fabricantes pueden optimizar los procesos de fabricación basándose en un análisis económico y seleccionar el proceso de mecanizado más económico y adecuado.

¿Cómo maximizar los resultados del mecanizado mediante la optimización de procesos?

Optimizar los resultados del mecanizado requiere un enfoque holístico para la mejora de procesos mediante la optimización de parámetros . Al optimizar las variables críticas, las industrias pueden lograr la máxima optimización en eficiencia y calidad.

Optimización de parámetros mediante DOE

La técnica de Diseño de Experimentos (DOE) permite evaluar simultáneamente diferentes parámetros para identificar resultados óptimos en cuanto a velocidad de corte, avance y profundidad de corte. De hecho, esta técnica es un proceso científico que elimina incertidumbres basándose en hechos para obtener un rendimiento de mecanizado óptimo con bajos costos de prueba.

Mejora de procesos con monitoreo constante

Las disparidades en los procesos de fabricación se pueden identificar fácilmente con un sistema de monitorización constante, lo que permite una actualización automática que permite un procesamiento continuo y sin problemas. Gracias al conocimiento de la tasa de desgaste, el acabado superficial y la precisión del sistema de monitorización, un fabricante puede producir artículos sin defectos.

Disponibilidad de mejores herramientas y materiales

Según las necesidades, es necesario elegir las herramientas de corte y los materiales de la pieza adecuados para lograr un impacto significativo en la operación de mecanizado. Al identificar correctamente la herramienta de corte y el material de la pieza según su compatibilidad, es posible aumentar la vida útil y la velocidad de las herramientas de corte, reduciendo así los costos.

Para lograr una mejora eficaz del proceso , será necesario adoptar un enfoque holístico que incorpore procesos científicos para la optimización de parámetros . Esto garantizará que el fabricante tome las medidas necesarias para optimizar los resultados del mecanizado .

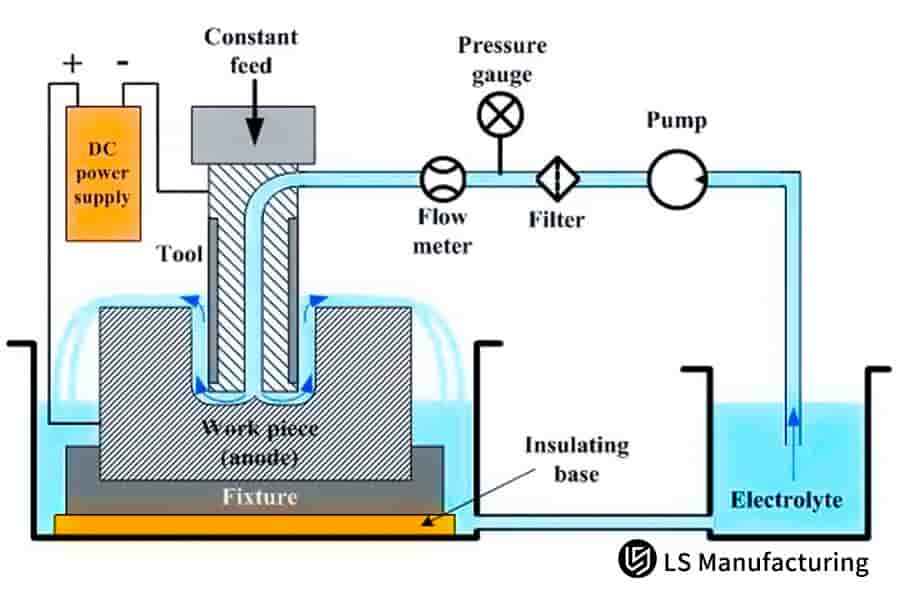

Figura 3: Configuración de sistemas electroquímicos para operaciones de precisión CNC por LS Manufacturing

¿Cuáles son algunas aplicaciones innovadoras de la tecnología de mecanizado CNC en la fabricación moderna?

Los procesos de mecanizado CNC han revolucionado el sector manufacturero, lo que se traduce en una mayor precisión en el proceso mediante sistemas de control digital. Los avances tecnológicos actuales permiten producir formas complejas con una alta precisión, inimaginable en el contexto del mecanizado convencional. La integración de aplicaciones innovadoras en la fabricación digital ha transformado la forma en que las industrias abordan la producción, desde componentes aeroespaciales hasta dispositivos médicos.

Centros de mecanizado de torno y fresado

Este equipo puede realizar el proceso de torneado y fresado en una sola máquina. Es una aplicación innovadora , ya que esta técnica reduce el tiempo de manipulación y configuración de las piezas. Este equipo puede mecanizar piezas de alta complejidad sin cambiar la máquina de la fase bruta a la fase terminada. Esta técnica se puede considerar precisa porque, durante todo el proceso, la pieza se mantiene en una posición fija.

Mecanizado de alta velocidad

Al aplicar tecnología de husillo y herramientas de corte, este proceso de mecanizado CNC permite eliminar material eficazmente. Este proceso es ideal para el mecanizado de moldes y matrices, así como para el mecanizado de aluminio aeroespacial, gracias a su velocidad y precisión. Sus ventajas lo convierten en un proceso sumamente beneficioso.

Tecnología de gemelo digital

El concepto que se presenta aquí es que la fabricación digital garantizaría la posibilidad de realizar simulaciones del proceso de mecanizado antes del inicio del proceso de fabricación. Todo lo anterior garantizaría la minimización de los costes asociados al proceso de configuración , la eliminación total de pérdidas de material y la minimización de los errores que se hubieran producido durante la fabricación del producto.

Fabricación híbrida aditiva y sustractiva

Es posible crear un objeto mediante impresión 3D y mecanizado CNC , mediante fabricación aditiva con propiedades de forma casi final, y finalmente modificarlo mediante mecanizado CNC . Esta innovadora aplicación resulta muy útil y adecuada para crear piezas con detalles internos, difíciles de producir mediante mecanizado. Es posible aprovechar lo mejor de ambos mundos: complejidad y precisión.

De hecho, cabe mencionar que los puntos mencionados son solo algunos de los innumerables avances técnicos que se han producido de forma constante en los procesos de mecanizado CNC , en relación con la fabricación digital , lo que ha permitido a los fabricantes alcanzar niveles inauditos de precisión, velocidad y complejidad. En este sentido, además de lo mencionado, no sería erróneo afirmar que el desarrollo del mecanizado CNC desempeñará un papel fundamental en el desarrollo de la fabricación digital, entre otros.

¿Cómo pueden los procesos de mecanizado de alta precisión cumplir con los estrictos requisitos de calidad?

Los procesos de mecanizado de precisión son un aspecto fundamental a considerar desde el punto de vista de los requisitos de calidad de la industria manufacturera. El mecanizado de precisión es el proceso aplicado para crear piezas de alta calidad con características excepcionales, como la precisión.

- Equipos y tecnología avanzados: El mecanizado de precisión moderno se basa en máquinas CNC de última generación, centros de mecanizado multieje y sistemas de electroerosión (EDM). Estas tecnologías funcionan en entornos controlados con regulación de temperatura y humedad para mantener una precisión micrométrica durante todo el proceso de producción, garantizando una calidad constante en todos los lotes.

- Sistema Integral de Control de Calidad: Un mecanizado de precisión excelente requiere un sistema de control de calidad de alta calidad como base fundamental. Esto implica la inspección del trabajo en las distintas etapas del procesamiento mediante máquinas de medición de coordenadas, comparadores ópticos y rugosímetros. El sistema SPC permite mantener los parámetros de producción bajo control en todo momento, con ajustes instantáneos para cumplir con los requisitos de calidad .

- Selección de materiales y optimización del proceso: La selección del material adecuado y el método de mecanizado suelen ser cruciales para el resultado final del producto. Las herramientas de mecanizado, las velocidades, los avances y el uso de refrigerante durante el mecanizado suelen optimizarse para evitar la deformación térmica.

- Aplicaciones en industrias críticas: Algunas de las aplicaciones que se incluyen en los procesos de mecanizado CNC de precisión incluyen la ingeniería aeroespacial, la instrumentación médica, la automoción y la industria electrónica. Para estas aplicaciones, como las palas de turbinas, la instrumentación médica y los semiconductores, las exigencias son muy exigentes.

- Mejora continua y certificación: Las principales empresas aplican procedimientos de mejora continua, además de contar con las certificaciones ISO 9001 y AS9100 . Los procesos de mecanizado de precisión cumplen o superan los requisitos en cuanto a especificaciones relacionadas con los procedimientos de calibración de equipos, capacitación de operadores y validación de procesos.

Los procesos de mecanizado de precisión se refieren a la tecnología de fabricación de alta precisión que implementa diversos procesos de fabricación con control, posicionamiento y control de movimiento de alta precisión. Mediante un estricto control de calidad durante el proceso de fabricación, se garantiza una precisión micrométrica , lo que se utiliza en la fabricación de piezas para industrias de alta tecnología como la aeroespacial, la de semiconductores y la automotriz.

Figura 4: Elección del método CNC de alta precisión más eficaz por LS Manufacturing

LS Manufacturing Aerospace: Solución de mecanizado multiproceso para álabes de turbinas de motor

En el campo aeroespacial, donde se requieren tres aspectos: precisión, resistencia y peso ligero al mismo tiempo, LS Manufacturing proporcionó una solución de mecanizado multiproceso a un cliente que fabricaba palas para motores de aviación que resolvió un gran problema de fabricación.

Desafío del cliente

Un fabricante aeroespacial líder tenía dificultades para producir álabes de turbina de aleación de alta temperatura según las necesidades del cliente. La solución existente consistía en un proceso único que no ofrecía una precisión de perfil compleja ni un excelente acabado superficial . Como resultado, la tasa de calificación del producto era de tan solo el 85 % debido a los problemas mencionados, lo que generaba altos costos de producción y largos plazos de entrega.

Solución de fabricación LS

Propusimos al cliente una solución completa para tornear las cuchillas para desbaste, fresar en 5 ejes para perfilado preciso y pulir para acabado. Con nuestra propuesta, el cliente puede controlar los parámetros óptimos para cada proceso y, por lo tanto, lograr la mejor precisión de perfil, rugosidad superficial y tiempo de procesamiento.

Resultados y valor

Gracias al mecanizado integrado, la tasa de calificación de las piezas aumentó al 99,2 % y el tiempo total de procesamiento se redujo en un 30 % . Nuestro excelente rendimiento no solo ayudó a nuestro cliente a reducir los costos anuales de procesamiento en más de 2 millones de RMB , sino que también nos permitió establecer una alianza estratégica.

El hecho de que un proveedor como LS Manufacturing pudiera encontrar una aplicación para una máquina herramienta CNC multiproceso de última generación para producir un componente aeroespacial difícil de fabricar cuando ya existía una máquina heredada, que no era ideal y que habría funcionado, dice mucho sobre su capacidad para respaldar innovaciones que conducen a una mejor calidad, productividad y ahorro de costos.

Lleve sus componentes aeroespaciales al siguiente nivel con nuestras soluciones de procesos de mecanizado.

¿Cómo establecer un sistema de gestión de tecnología de procesamiento mecánico científico?

Se debe establecer un sistema de gestión científica para una tecnología de procesamiento mecánico en el que la gestión del proceso esté integrada con las características del mecanizado preciso para garantizar la calidad de los productos y la eficiencia del procesamiento.

Marco del sistema estandarizado

Un buen marco de sistema estandarizado es fundamental para una gestión fluida de procesos. Incluye documentación del proceso, instrucciones de trabajo y procedimientos operativos estandarizados. El sistema debe ser integral y abarcar todos los pasos de la pieza, desde la materia prima hasta la inspección final, y debe contar con parámetros de calidad bien definidos.

Procesos de mecanizado de precisión

Es fundamental adoptar procesos sofisticados de mecanizado de precisión para lograr una precisión a escala micrométrica. Esto implica la selección adecuada de la máquina, los parámetros de corte adecuados y las condiciones ambientales apropiadas. Estos procesos deben diseñarse para cumplir con los requisitos de calidad , minimizando las variaciones y los defectos.

Mecanismo de Mejora Continua

Una gestión eficaz de procesos debe contar con un sistema de mejora continua . Esto implica analizar y resolver problemas dentro del proceso. Debe permitir a la organización alcanzar una precisión micrométrica y reducir los costos de producción.

Integración del control de calidad

Existen procedimientos de control de calidad que garantizan el cumplimiento de los requisitos de calidad . Estos pueden realizarse mediante el control estadístico de procesos, la calibración y los criterios de aceptación. Es necesario contar con un sistema de monitoreo en los procesos de mecanizado de precisión que permita identificar cualquier variación respecto al proceso estándar.

Medición y optimización del rendimiento

Mediante el desarrollo de indicadores clave de rendimiento (KPI) para la gestión de procesos , se puede realizar una evaluación objetiva de la eficiencia del sistema. Los factores que deben establecerse en los KPI son el tiempo de ciclo, el rendimiento de la primera pasada, el uso del equipo y el coste por pieza.

Un sistema científico de gestión de procesos de mecanizado mecánico combina marcos de sistemas estandarizados con procesos avanzados de mecanizado de precisión para lograr una precisión micrométrica constante. Al integrar principios de mejora continua y rigurosos requisitos de calidad en toda la organización, los fabricantes pueden mejorar la eficiencia operativa, reducir la variabilidad y mantener una ventaja competitiva en el mercado.

Preguntas frecuentes

1. ¿En qué aspectos el material adecuado se diferencia de otros?

En nuestro sistema propuesto, recomendaremos el proceso más adecuado según el material. Si se trata de aluminio, recomendamos el proceso de fresado de alta velocidad. Si se trata de acero inoxidable, recomendamos el proceso de fresado-torneado.

2. ¿Cuál es el proceso económico y eficiente cuando la cantidad es pequeña?

Ofrecemos un proceso flexible. Al compartir recursos, podemos reducir los gastos de cantidades pequeñas entre un 20% y un 30% .

3. ¿De qué maneras es posible verificar la viabilidad técnica y económica del nuevo proceso?

Por consiguiente, realizaremos una prueba de proceso y un análisis de costos para tal fin. Validaremos mediante muestras que nuestra solución de proceso sea realmente eficaz y rentable.

4. ¿Tiene combinaciones de procesos particulares para piezas difíciles de fabricar?

Se realizarán trabajos de diseño en varios programas de combinación de procesos basados en los atributos estructurales de las piezas, así como la simulación del proceso para garantizar que las piezas diseñadas sean de alta calidad.

5. ¿Cómo prevenir los riesgos de calidad relacionados con cambios en los procesos?

Seguimos un estricto proceso de control de cambios. Tras la prueba de verificación, podemos garantizar que el proceso modificado esté bajo control en cuanto a calidad.

6. ¿Pueden brindar capacitación y asistencia para la optimización del proceso de mecanizado?

Cabe destacar que contamos con un sistema completo de capacitación en procesos y optimización de procesos y podemos ayudar a la empresa en la mejora de la tecnología de procesos.

7. ¿Cómo debe verse afectado el equilibrio en la precisión y los gastos del mecanizado?

El punto óptimo entre ambos, en términos de relación coste-beneficio tanto para el sobreprocesamiento como para la subprecisión, se alcanza aplicando el proceso de análisis de ingeniería de valor.

8. ¿Cuáles son las consideraciones clave para los cambios de procesos?

Proporcionar servicios integrales para cambios de procesos, incluyendo la selección de equipos y la capacitación del personal, entre otros. Esto garantizaría una implementación fluida de los cambios.

Resumen

La alta producción y la calidad de la producción se logran mediante la selección y gestión científica de procesos. Con la experiencia y el conocimiento técnico de la industria, así como con el conocimiento de los proveedores, LS Manufacturing ofrece a sus clientes soluciones de proceso que pueden utilizar para optimizar sus procesos de fabricación y hacer crecer su negocio.

Contacte hoy mismo con los expertos en procesos de LS Manufacturing para descubrir cómo nuestra evaluación gratuita de soluciones de proceso puede ayudarle. En LS Manufacturing, le garantizamos asistencia profesional en soluciones de mecanizado CNC que le garantizarán un proceso exitoso.

¡Obtenga ahora una evaluación gratuita de la solución de proceso para optimizar su proceso de producción y disfrutar de hasta un 30% de ahorro en costos y un 25% de mejora en la compatibilidad de procesos!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .