El servicio de mecanizado CNC presentará algunos problemas al taladrar agujeros, como la imposibilidad de determinar la abertura con una precisión de ±0,02 mm y una rugosidad superficial elevada de Ra 1,6 μm . Estas condiciones se deben al uso de escariadores convencionales, que no son adecuados para las propiedades del material ni la tecnología empleada.

El componente clave para encontrar una solución es verificar que contamos con la personalización correcta del diseño del escariador, en la medida de lo posible. Esto nos permitirá lograr el mecanizado de dimensiones exactas con una precisión de ±0,005 mm y un acabado superficial de Ra 0,4 µm .

Servicios de mecanizado CNC: descripción general del mecanizado de agujeros de precisión

| Sección | Resumen |

| El problema | Los fabricantes enfrentan problemas como agujeros imprecisos, acabados rugosos y costos elevados cuando utilizan escariadores estándar en materiales especiales. |

| La razón principal | Estas dificultades se deben a la incompatibilidad innata de las herramientas de uso general y las especificaciones de las aplicaciones asociadas a las herramientas. |

| Nuestro enfoque | Los diseños de escariadores específicos para el cliente son el resultado de proyectos exitosos en una amplia gama de procesos de mecanizado para algunos clientes. |

| El resultado | La personalización permite una precisión excepcional de ±0,005 mm y una calidad de superficie superior de Ra 0,4 μm . |

Ofrecemos una solución a uno de los problemas más acuciantes del corte de agujeros de precisión: suministramos escariadores de diseño personalizado en lugar de escariadores estándar de baja calidad. Por lo tanto, nuestra solución es una solución directa a la baja precisión de corte, el mal acabado superficial del agujero cortado y la baja durabilidad de las herramientas.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

El mecanizado de precisión requiere, y debe, una experiencia que trascienda el conocimiento. Gracias a nuestros más de 15 años de experiencia en nuestro taller, trabajando con aleaciones y tolerancias complejas, hemos desarrollado nuestro asesoramiento y orientación. En nuestro taller, también cumplimos con las normas y regulaciones de seguridad de organizaciones como la Administración de Seguridad y Salud Ocupacional (OSHA) y aplicamos las mejores prácticas actuales que cumplen o superan los estándares de organizaciones como 3D Systems .

Las capacidades de nuestro equipo han sido probadas en campos de aplicación críticos. Hemos producido piezas donde la tolerancia del orificio de perforación es crucial, como en el ensamblaje de piezas aeromecánicas o implantes médicos críticos. En este ámbito, se han realizado miles de proyectos de gran envergadura para llegar a soluciones basadas en las capacidades de las herramientas, los materiales, etc.

Los consejos de esta guía recopilan todas las lecciones aprendidas de nuestra experiencia para que puedas evitar errores y, al mismo tiempo, obtener resultados de calidad. Confía en nosotros; hemos puesto a prueba todos los siguientes consejos a diario en nuestra experiencia práctica.

Figura 1: Acabado de orificios CNC de precisión utilizando herramientas de escariado especializadas de LS Manufacturing

¿Cuáles son las ventajas de los escariadores personalizados en comparación con los escariadores estándar?

Los escariadores estándar tienden a fallar cuando existen requisitos específicos de material y niveles de tolerancia. Esto provoca desgaste. El problema se soluciona con herramientas de escariado personalizadas, ya que estas herramientas convierten la herramienta en una variable para el acabado preciso de agujeros .

1. Optimización de la geometría específica del material

Es evidente que no se utiliza un sistema geométrico común. En acero duro, se requiere un ángulo muy bajo de 6-8° para regular las fuerzas de corte, mientras que en aluminio, un ángulo de 10-12° con una superficie pulida en la flauta evita que las virutas se adhieran a la superficie de la herramienta. De hecho, para satisfacer únicamente la fuerza de corte, se requiere un corte mucho más suave, lo que permite un acabado superficial con un valor Ra de 0,4 µm, imposible de conseguir con herramientas estándar.

Diseñado para integridad dimensional y estabilidad

La tolerancia nominal permitida en una herramienta estándar es un riesgo. Cada uno de nosotros ha modificado nuestras herramientas de escariado personalizadas para tener en cuenta el valor promedio de su rango de tolerancia de orificio , considerando la deflexión y el crecimiento de la máquina. Esta medida previsora, junto con nuestro rango de desviación controlado de 0,1-0,15 mm , nos permite suministrar sus orificios con diámetros dentro de un rango de tolerancia de ±0,003 mm .

Diseño para una longevidad predecible en producción

Ha llegado el punto en que debemos centrarnos en el coste y no en el coste por agujero. Debemos abordar sistemáticamente el problema de las fallas de las herramientas de taladrado, triplicar su vida útil y reducir el taladrado, una actividad de mantenimiento onerosa en los servicios de mecanizado CNC de gran volumen, a un procedimiento predecible y con mayor tiempo de actividad mediante ángulos de avance óptimos ( 15°-45° ), en función de la relación entre la profundidad y el diámetro del agujero, y recubrimientos personalizados para el taladrado.

La importancia de esta guía reside en que proporciona una metodología aplicable y muestra maneras de resolver una limitación de mecanizado. Su importancia se basa en su utilidad para proporcionar maneras de lograr una configuración específica considerando los parámetros geométricos y las tolerancias de fabricación.

¿Cómo seleccionar el tipo de escariador óptimo y los parámetros geométricos en función de las propiedades del material?

El factor técnico clave que influye en la elección correcta de los tipos y la geometría de la herramienta de escariado es la calidad de los agujeros producidos, la vida útil del escariador y los costes asociados al proceso. La elección incorrecta del escariador provoca su desgaste muy rápido, agujeros con un acabado superficial deficiente o agujeros en forma de material de desecho. La nota técnica explica cómo elegir escariadores adaptando sus parámetros a las dificultades de mecanizado que presentan los diferentes materiales de las piezas.

| Grupo de materiales | Desafío primario | Escariador y recubrimiento recomendados | Geometría clave y enfoque en parámetros | Resultado alcanzable |

| Aceros inoxidables | Alta dureza de trabajo, fuerza de corte, sobrecalentamiento. | HSS de cobalto con recubrimiento de TiAlN de dureza mejorada. | Ángulo positivo de 6° - 8° . Baja velocidad: velocidad de avance de hasta 15 m/min. | Controla el calor y la deformación, lo que permite un escariado de alta precisión constante y una vida útil prolongada. |

| Aleaciones de aluminio | Se requiere alta adhesión del material (BUE), acabado de superficie duro. | Punta sólida de PCD (diamante policristalino). | Ángulo de ataque agudo y positivo (10°–12°) ; alta velocidad (~80 m/min); flauta pulida. | Elimina la acumulación de bordes, logrando un acabado superior ( Ra <0,4 μm ) y una longevidad extrema. |

| Compuestos/FRP | Desgaste abrasivo, delaminación, arranque de fibras. | Carburo de micrograno con recubrimiento de diamante de grado fino. | Filo de corte fuerte, ángulo de ataque negativo o neutral y diseño exclusivo de flauta de viruta. | Mitiga las fuerzas de abrasión y corte, protegiendo la integridad del orificio y garantizando una vida útil de más de 5000 orificios. |

Esta selección sistemática es clave para un escariado de alta precisión . Adapte la herramienta para contrarrestar el modo de fallo principal del material. Este método basado en datos controla la variación del orificio con una precisión de 0,002 mm y optimiza el coste, proporcionando una guía definitiva sobre cómo elegir escariadores para aplicaciones competitivas de alto valor.

Figura 2: Configuración de un escariador CNC para el acabado preciso de agujeros por LS Manufacturing

¿Cómo garantizar la precisión del diámetro del orificio y la calidad de la superficie durante el escariado CNC?

El escariado reproducible de alta precisión implica contar con una máquina que proporcione resultados repetibles, así como con la atención necesaria al proceso general para lograrlo. La clave para ello reside en compensar los factores que afectan el proceso de taladrado, como la variación térmica, el desgaste de la herramienta y la eliminación de virutas.

Control de estabilidad ambiental y térmica

- La temperatura ambiente no controlada es un factor importante que contribuye a la deriva dimensional.

- En nuestro laboratorio, un taller de procesamiento con temperatura controlada se mantiene a 20 ± 1 °C para reducir la expansión/contracción de la máquina herramienta, la pieza de trabajo y la herramienta de corte debido a la temperatura.

- Esta estabilidad básica del sistema elimina una de las mayores variables, ya que estas coordenadas están directamente relacionadas con el resultado mecanizado, lo cual es un factor clave para mantener tolerancias en ±0,005 mm .

Monitoreo y compensación de procesos en tiempo real

- Esto provoca inconsistencias en el mecanizado pasivo . Implementamos metrología en proceso para el control activo.

- Las tendencias predecibles de desgaste de herramientas se identifican sobre la base de datos de calibración en proceso o de preajuste de herramientas.

- Aplicará automáticamente estos microcambios a la trayectoria/desplazamientos de la herramienta, compensando el desgaste mucho antes de que las piezas queden fuera de tolerancia, lo que garantiza que los valores de Cpk a largo plazo sean mejores que 1,67 .

Evacuación de virutas optimizada y acabado de superficies

- Las virutas que se arrastran por la superficie del orificio son la principal causa de un acabado superficial deficiente. En particular, el diseño del sistema de suministro de fluido de corte se basa en solucionar este problema.

- La lubricación por cantidad mínima (MQL) aplicada con un caudal medido con exactitud (por ejemplo, 50 ml/min ) suministra lubricación directamente al filo de corte.

- Esto proporciona simultáneamente una capacidad de lubricación eficaz que reduce la fricción y la temperatura mientras que, al mismo tiempo, mantiene bajos los volúmenes de fluido, evitando así el re-contacto de la superficie mecanizada, lo que juega un papel importante para asegurar una superficie constante Ra 4µm .

En esta nota técnica, el procedimiento explicado es el siguiente: un sistema de circuito cerrado que controla el entorno, la compensación y la lubricación. Proporciona una metodología replicable para transformar el proceso de escariado CNC de un paso de acabado variable a una operación predecible y de alta fiabilidad, capaz de lograr un acabado de agujeros de precisión sostenida en entornos de producción exigentes.

¿Análisis comparativo de viabilidad de procesos de acabado de agujeros?

La identificación de las técnicas de acabado de orificios más preferidas implica necesariamente consideraciones de precisión, rendimiento y costos. La siguiente sección comparará y contrastará los procesos de escariado, bruñido y lapeado con base en datos reales de producción y servirá como guía para el cálculo de costos.

| Proceso | Tolerancia típica (ISO) | Eficiencia relativa | Costo relativo por hoyo (índice) | Mejor contexto de aplicación |

| Escariado | IT6-IT7 (más alto) | Alto | Medio | Servicios de mecanizado CNC para agujeros pasantes/ciegos que requieren alta precisión posicional y acabado en una sola configuración. |

| Afilado | IT7-IT8 | Medio ( 3-5 agujeros/min ) | Alto | Conseguir un acabado superficial fino y una geometría de orificio exacta en materiales endurecidos o corregir errores de forma. |

| Lapeado | IT5-IT6 | Muy bajo | Bajo (por ejemplo, ¥0,5/hoyo) | Conseguir un acabado superficial ultrafino en piezas pequeñas y endurecidas donde la eliminación de material es mínima. |

El escariado más rentable debe satisfacer todas estas restricciones. En un agujero de Φ10H7 , un escariador optimizado ofrece el máximo beneficio en relación con las restricciones de costo para un escariador personalizado en comparación con las operaciones de bruñido y lapeado. La recomendación es la siguiente: Elija en función de dónde la precisión de un solo ajuste, la corrección del error de forma y el acabado superficial del material endurecido sean las principales preocupaciones: escariado, bruñido, lapeado.

¿Cómo puede la optimización de la geometría de la herramienta abordar los desafíos del mecanizado para materiales específicos?

La dificultad radica en que la geometría tradicional de la herramienta no funciona bien con materiales avanzados, ya que el endurecimiento por acritud, la delaminación o la vibración reducen la calidad de las piezas. La solución es diseñar intencionalmente la forma de la herramienta para compensar el modo de fallo específico del material, convirtiendo la tarea que causa dificultades en un proceso perfeccionado. Esta es la clave para elegir escariadores eficazmente para aplicaciones exigentes:

Prevención del endurecimiento por trabajo en aleaciones resistentes al calor

- Un material de endurecimiento por trabajo como Inconel se endurece rápidamente bajo una presión excesiva combinada con altas temperaturas de una herramienta estándar.

- Utilizamos un ángulo de ataque muy positivo; por ejemplo, 15° ofrece virutas más delgadas sin deformar, lo que reduce en gran medida las fuerzas de corte.

- Junto con su superficie lisa y recubrimiento optimizado, la geometría corta el material sin problemas y sin deformarse, lo que garantiza que el material no se endurezca y sea estable para el acabado preciso de orificios con tolerancia IT6.

Eliminación de la delaminación en materiales compuestos

- Debido a su estructura multicapa , es propenso a astillarse y a arrancarse las fibras durante un rendimiento de corte deficiente.

- La hoja utiliza un filo extremadamente agudo con un borde y una punta purificados.

- De esta manera se produce un movimiento de tijera, no desgarro, creando un filo de corte limpio y sin rebabas en el orificio, lo que lo convierte en un filo de orificio de alta calidad.

Amortiguación de vibraciones en componentes de paredes delgadas

- Estas secciones delgadas provocan vibraciones durante el mecanizado, lo que da como resultado acabados superficiales deficientes , junto con agujeros elípticos y agrandados.

- En nuestras herramientas de escariador personalizadas , se ha empleado un paso/hélice variable para anular estas vibraciones resonantes hasta cierto punto.

- Este diseño afecta la distribución de frecuencia resonante y, por lo tanto, la amortiguación de la frecuencia resonante se produce debido a la vibración. También se puede lograr un mecanizado estable, una mayor tasa de remoción y un nivel de precisión IT6.

El trabajo presentado proporciona un método para la solución de problemas complejos específicos. Ilustra que un buen resultado para materiales duros no reside en una solución estándar más rigurosa, sino en una correcta definición geométrica de las herramientas de escariado personalizadas .

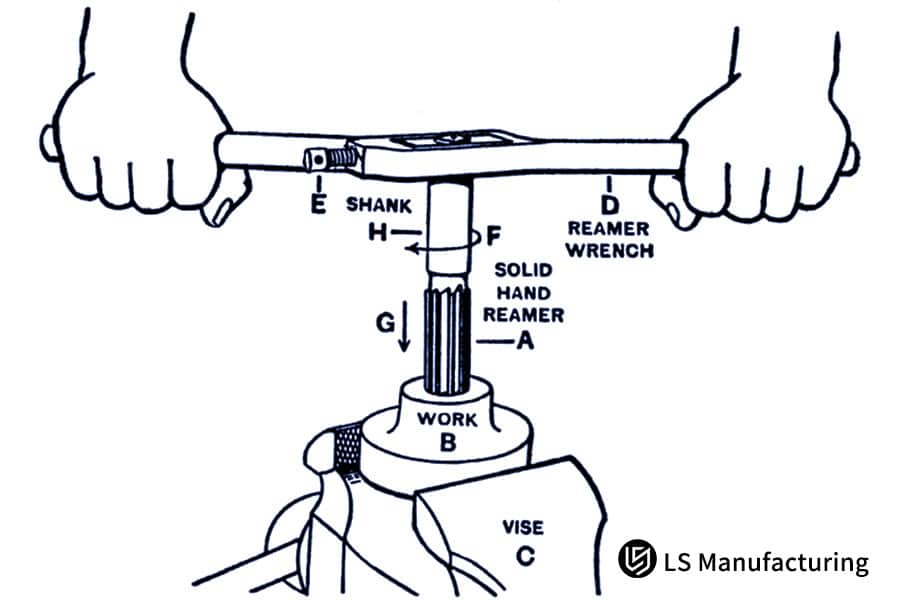

Figura 3: Acabado manual de agujeros con una herramienta de escariado en una pieza de trabajo por LS Manufacturing

¿Qué medidas especiales de control de procesos se requieren para el escariado de alta precisión?

Las operaciones de escariado de alta precisión en componentes críticos se realizan en una cámara climática. La temperatura se mantiene constante a un valor fijo de 20 °C ±0,5 °C , y los niveles de humedad también se mantienen constantes debido a los efectos de la expansión térmica en las máquinas herramienta, los componentes y otros equipos de medición necesarios para dicho proceso. Con este método se elimina el principal factor que contribuye a las diferencias en la variación de las piezas.

La estabilidad ambiental como base

Todos los procesos de acabado de orificios de precisión para componentes críticos se realizan en un recinto con ambiente controlado. La temperatura en este recinto se mantiene constante a 20 °C ± 0,5 °C , con humedad controlada para contrarrestar el aumento de temperatura en las máquinas herramienta, las piezas de trabajo y los equipos de medición. De esta forma, se elimina una importante fuente de error dimensional, que provoca variaciones en las medidas entre piezas.

Compensación en tiempo real mediante metrología en proceso

Utilizamos sistemas de retroalimentación de circuito cerrado donde la sonda de disparo por contacto o el micrómetro láser miden el orificio inmediatamente después de finalizar el ciclo de escariado. Los resultados se retroalimentan al control de la máquina, donde se implementa un desplazamiento automático de la herramienta. La rápida actuación de nuestros servicios de mecanizado CNC evita la producción de piezas fuera de especificaciones, ya que mantiene las especificaciones dentro del margen de tolerancia del orificio.

Gestión del rendimiento y la vida útil de las herramientas

Cada herramienta de escariador personalizada ofrece trazabilidad desde el primer uso a través de su sistema de gestión de herramientas. Este sistema registra el número de agujeros perforados con cada herramienta, así como sus cortes y pruebas. El registro generado a partir de esta información permite futuros cambios de herramientas basados en el uso óptimo real, en lugar de una estimación óptima, y la entrega antes de que la herramienta falle según el pronóstico.

Este control y escariado de alta precisión reflejan la capacidad de mantener la precisión por debajo del nivel submicrónico de forma diseñada, no aberrante. La base de nuestra competitividad reside en nuestra estrategia de equilibrar la importancia del control ambiental, la inspección durante el proceso y el uso del conocimiento en nuestros servicios de mecanizado CNC para mitigar el efecto del acabado de agujeros de precisión en masa.

¿Cómo se puede evaluar cuantitativamente la relación coste-eficacia de los escariadores hechos a medida?

En este sentido, para evaluar correctamente el retorno de la inversión (ROI) de estas herramientas personalizadas , es necesario priorizar el coste total de uso en lugar de la inversión. Como parte de esta presentación sobre una metodología para identificar un escariado rentable , se establecerá el factor económico de las herramientas de escariado personalizadas para abordar dificultades específicas de producción:

Diagnóstico del problema y establecimiento de la línea base

El proceso comienza con un análisis forense de la operación de taladrado/escariado existente. Medimos no solo el diámetro final del orificio y el acabado superficial , sino también la progresión del desgaste de la herramienta, el tiempo de ciclo y los costos ocultos de tiempo de inactividad y desperdicio. Para un cliente que fabricaba cuerpos de válvulas hidráulicas, la línea base reveló que un escariador estándar solo duraba 3000 orificios antes de superar una tolerancia de 5 µm, lo que causaba una tasa de desperdicio del 2 % y paradas frecuentes.

Diseño de herramientas personalizadas para un rendimiento específico

Con base en los datos de diagnóstico, la herramienta se diseña para la aplicación específica. Esto implica seleccionar un sustrato (p. ej., carburo de micrograno), optimizar la geometría de la ranura para la evacuación de virutas y aplicar un recubrimiento patentado resistente al desgaste. Para la carcasa del cuerpo de la válvula, especificamos un diseño de ranura pulida y un recubrimiento de AlTiN, que abordó directamente el desgaste abrasivo y la acumulación de filo, identificados como los principales modos de fallo.

Fabricación de precisión y validación

Este diseño se implementa mediante nuestros servicios internos de mecanizado CNC para garantizar que la geometría de la herramienta coincida perfectamente con el modelo CAD. Cada herramienta se somete a rigurosas inspecciones en máquinas CMM para confirmar dimensiones críticas como la concentricidad de las flautas y la preparación del filo. Esto garantiza que el rendimiento diseñado se integre en la herramienta física antes de su prueba de campo.

Modelado del ROI y análisis del coste del ciclo de vida

Realizamos una prueba de producción controlada con la herramienta personalizada, recopilando datos empíricos de rendimiento para generar un modelo financiero que comparará el coste total por barreno. En ese caso, la vida útil del escariador personalizado aumentó a 10.000 barrenos , el desperdicio se redujo al 0,1 % y el tiempo de ciclo mejoró un 15 % . El modelo cuantificó una reducción del 40 % en el coste por barreno y demostró una recuperación de la inversión en menos de dos meses con un volumen de 10.000 barrenos al mes .

Este informe describe un proceso complejo y técnico para identificar escariados rentables, desde el análisis de la causa raíz hasta la amortización económicamente demostrada. Este informe demostrará que un beneficio económicamente viable de las herramientas de escariado personalizadas no es una mera hipótesis ni especulación, sino un resultado analítico de ciertos parámetros de ingeniería y fabricación de precisión. Esta es nuestra distinción con este enfoque metodológico empírico y basado en datos para abordar problemas específicos de coste por agujero con sus servicios actuales de mecanizado CNC .

Figura 4: Selección de escariadores para operaciones de mecanizado CNC de alta precisión por LS Manufacturing

¿Cómo evaluar las capacidades de mecanizado de agujeros de precisión de un proveedor de mecanizado CNC?

La evaluación de la capacidad de un proveedor de mecanizado CNC para el acabado de agujeros de precisión depende de garantizar la precisión dimensional y la fiabilidad del proceso. LS Manufacturing, con su laboratorio acreditado por CNAS y su gestión integral de herramientas , ofrece soluciones que abordan directamente los retos de control de precisión y eficiencia:

Capacidad de inspección y verificación de precisión

- Un centro de inspección acreditado por CNAS proporciona informes autorizados sobre una precisión del diámetro del orificio de ±0,001 mm , verificando la calidad en tiempo real.

- También se utilizan equipos de metrología de alta tecnología para rastrear los datos de los agujeros con el fin de obtener retroalimentación inmediata en caso de desviación de las especificaciones diseñadas.

- Esto contribuye en gran medida a garantizar que haya poco error humano involucrado y que se pueda garantizar la precisión a medida que se obtienen resultados mensurables.

Fabricación de herramientas de corte y optimización del rendimiento

- Los escariadores personalizados , producidos utilizando máquinas rectificadoras de herramientas de 5 ejes altamente desarrolladas, proporcionan precisión geométrica para un escariado productivo de alta precisión .

- El uso de un sistema patentado de gestión de la vida útil de las herramientas brinda a los propietarios la capacidad de calibrar y realizar mantenimiento a las herramientas, aumentando así su vida útil.

- Los parámetros de esta herramienta pueden optimizarse para materiales específicos, mejorando la resistencia al desgaste y la consistencia del acabado de los orificios. Las condiciones variables incluyen la temperatura.

Integración de servicios y procesos de extremo a extremo

- Ofrecemos servicios integrales de mecanizado CNC , que abarcan la personalización de herramientas, la configuración del proceso, el mecanizado y la inspección final.

- Las soluciones de mecanizado CNC personalizadas integran la optimización inteligente de parámetros para lograr un acabado de orificios de precisión eficiente y confiable.

- El perfeccionamiento continuo del proceso reduce las tasas de desperdicio y los plazos de entrega, disminuyendo el coste general y aumentando la competitividad del cliente.

En resumen, LS Manufacturing destaca en servicios de mecanizado CNC al ofrecer escariado y acabado de agujeros de alta precisión mediante inspección certificada, rectificado avanzado de herramientas y gestión integral. Su énfasis en la practicidad garantiza a los clientes la precisión de los agujeros que reciben, demostrando así su experiencia.

LS Manufacturing, industria de dispositivos médicos: Proyecto de mecanizado de orificios de precisión para implantes articulares

Desafío del cliente

En una empresa fabricante de dispositivos médicos , la empresa tuvo serias dificultades para producir orificios de posicionamiento con un valor de Φ8H6 en la pieza femoral, compuesta por una aleación de cobalto, cromo y molibdeno . Por lo tanto, el escariador solo funcionó bien para la producción de orificios de posicionamiento hasta un máximo de 200 orificios , lo que afectó gravemente el proceso de producción. La variación del diámetro del orificio superó los límites en 0,015 mm , y la rugosidad superficial se vio gravemente afectada con Ra1,2 μm .

Solución de fabricación LS

La solución propuesta requirió el uso de un escariador de carburo de grano superfino con características geométricas óptimas: ángulo de ataque de 8° , tolerancia de 0,08 mm , etc. El escariador utiliza la herramienta de corte óptima con una capa de recubrimiento especial de PVD-AlTiN óptima. Durante el mecanizado, se utilizó una velocidad óptima de 20 m/min y un avance óptimo de 0,05 mm/r .

Resultados y valor

El resultado fue realmente espectacular. Así, la vida útil de las herramientas mejoró en un 650 % a partir de 1500 orificios , la precisión dimensional se mantuvo dentro de una tolerancia muy estricta de ±0,003 mm y el acabado superficial mejoró considerablemente hasta alcanzar un Ra de 0,4 micras. Estas mejoras en la capacidad del proceso han permitido que el índice de calificación de la calidad del producto del cliente sea del 99,9 % y han generado un ahorro anual en herramientas de 11 000 $ , lo cual es excepcional para la eficiencia de la producción y el coste de propiedad.

La importancia de este caso de LS Manufacturing radica en demostrar que incluso las tareas complejas de mecanizado de metales pueden ser abordadas eficazmente por profesionales. La solución correcta y precisa que proporcionamos nos garantiza la excelencia en la fabricación y nos convierte en un socio de confianza para la realización de operaciones de fabricación complejas.

¿Tiene problemas con las aleaciones de cobalto-cromo? Exploremos soluciones de precisión para una calidad de agujero superior y una mayor vida útil de la herramienta.

Tendencias de desarrollo futuro y direcciones de innovación en la tecnología de mecanizado de agujeros de precisión

Las futuras mejoras en el mecanizado de agujeros de precisión deben abordar la importante tarea de lograr una precisión de micras a altas velocidades, desde el mecanizado estático tradicional hasta la configuración de sistemas de mecanizado adaptativo inteligentes. Los esfuerzos de I+D de LS Manufacturing son pertinentes para superar el problema de:

Herramientas inteligentes con mantenimiento predictivo

Esta solución, junto con nuestros escariadores personalizados con chip RFID/NFC , nos permite pasar de un estado reactivo y de mantenimiento a uno predictivo. El análisis de la vida útil y los datos de uso de nuestras herramientas se realiza en tiempo real directamente desde la máquina. La solución se basa en el análisis histórico del escariado de alta precisión y predice el momento en que es necesario cambiar las herramientas.

Sistemas de mecanizado adaptativos de circuito cerrado

Eliminamos los desechos causados por el desgaste de la herramienta o la deriva térmica mediante la incorporación de un sistema de sondeo en proceso con un circuito cerrado. Tras el mecanizado de cada orificio, se mide su diámetro real con un palpador en línea. El algoritmo calcula los valores de compensación basándose en los datos de medición. A continuación, el algoritmo del sistema calcula la compensación necesaria y actualiza automáticamente la compensación de la herramienta para la siguiente pieza, garantizando un acabado de orificios con precisión constante sin intervención manual.

Desarrollo de procesos avanzados para materiales de próxima generación

En cuanto a aleaciones difíciles de cortar, estamos a la vanguardia en la investigación de la aplicación del escariado asistido por ultrasonidos. Esta técnica incorpora vibración de alta frecuencia a la fresa. Como resultado, la fuerza de corte y el calor generado se reducen significativamente. Por lo tanto, es posible superar las posibilidades del mecanizado CNC .

LS Manufacturing avanza en el arte del acabado de agujeros de precisión con nuestros sistemas inteligentes de circuito cerrado en estas áreas. Proporcionamos soluciones eficaces a algunos de los problemas críticos asociados con el desgaste de las herramientas y las variaciones en nuestro proceso mediante tecnología de sensores. Las aplicaciones de nuestro servicio de escariado de precisión se refieren al escariado de alta precisión.

Preguntas frecuentes

1. ¿Cuáles son las ventajas de los escariadores especiales además de las ventajas habituales de los escariadores convencionales?

Los parámetros geométricos optimizados permiten que el escariador personalizado se ajuste con precisión a las condiciones de trabajo. Por lo tanto, se producirá una mejora significativa en la durabilidad, la precisión del mecanizado y el acabado superficial, incluso en el mecanizado de producción.

2. ¿Cómo seleccionar el tipo de escariador más adecuado en función del material a procesar?

También debe considerarse la calidad del material en cuanto a dureza y resistencia. El acero de alta velocidad al cobalto es preferible para cortar acero inoxidable, el material PCD es ideal para cortar aleaciones de aluminio y el recubrimiento de diamante es ideal para cortar materiales compuestos. El proceso requiere determinar el mejor parámetro durante la prueba de corte.

3. ¿Cómo garantizar la estabilidad de la precisión del diámetro del agujero durante el escariado CNC?

En el procesamiento sistemático, es necesario implementar un control ambiental en cuanto a la constancia de la temperatura, la medición en línea de las dimensiones y la compensación en línea del desgaste de la herramienta para que el diámetro de los agujeros se pueda controlar a nivel de micrones durante la producción en masa.

4. ¿Cómo evaluar cuantitativamente la relación coste-efectividad de los escariadores personalizados?

Incluso en este proceso, se produciría un aumento de costes, aunque existen ventajas económicas visibles para valores superiores a 5000 pozos , relacionadas con el aumento de la eficiencia. Es necesario desarrollar un estudio completo del retorno de la inversión.

5. ¿Qué condiciones especiales de garantía de proceso son necesarias para el escariado de alta precisión?

Un entorno de temperatura y humedad constantes, un sistema de medición en línea de alta precisión y un sistema de gestión de herramientas son requisitos para que una operación de mecanizado sea precisa y estable. Estos requisitos son equivalentes a las exigencias de calidad exigidas en la fabricación de alta gama .

6. ¿Cómo determinar si un escariador necesita ser reafilado o reemplazado?

Si la desviación del diámetro del orificio supera el 30 % del rango de tolerancia, o si la rugosidad de la superficie se deteriora y la fuerza de corte aumenta, se deben tomar las medidas adecuadas sin demora. Las inspecciones periódicas también pueden evitar la aparición de graves problemas de calidad mediante la observación del estado del filo.

7. ¿Cuáles son los puntos clave a tener en cuenta al escariar materiales especiales?

Los materiales difíciles de cortar requieren parámetros geométricos y de corte optimizados. Las aleaciones de alta temperatura requieren un ángulo de ataque alto para evitar el endurecimiento por acritud. El material compuesto presenta un requisito especial para evitar defectos de delaminación.

8. ¿Cómo obtener soluciones profesionales de personalización de escariadores y cotizaciones precisas?

En este contexto, los proveedores especializados pueden utilizar información específica relacionada con el material de la pieza de trabajo, la precisión de los diámetros de los agujeros y los requisitos de producción para cumplir con los requisitos técnicos y los tiempos de entrega de no más de 4 horas .

Resumen

Mediante la selección científica del escariador y el proceso de mecanizado, las empresas pueden optimizar la calidad de mecanizado de los agujeros y la vida útil del escariador, garantizando una precisión y una rentabilidad óptimas. Gracias a su experiencia en personalización y a su sistema técnico, LS Manufacturing se convierte en un proveedor fiable de servicios de mecanizado de agujeros.

Si desea una solución a medida para su proceso de escariado o un análisis gratuito del proceso, puede contactar con nuestro equipo técnico de LS Manufacturing. Solo necesitamos información sobre sus necesidades de mecanizado y le proporcionaremos soluciones expertas, incluyendo presupuestos gratuitos.

Mejore la calidad de mecanizado de sus orificios; los escariadores personalizados le ayudarán a lograr una precisión de ±0,005 mm.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .