В процессе нарезания резьбы на станках с ЧПУ возникают проблемы, связанные с этой процедурой : нарезание резьбы не завершается на 70% необходимой длины, процент поломок метчиков превышает 15% , а качество обработки отверстий и донышек оставляет желать лучшего. Кроме того, наблюдается низкая однородность партий, что приводит к выходу годных изделий на уровне 80-85% . Для решения всех этих проблем мы пытаемся разработать научный подход к процессу нарезания резьбы на станках с ЧПУ.

Это позволяет систематизировать информацию, полученную из более чем 200 примеров нарезания резьбы в глухих отверстиях и 158 процессов, разработанных компанией LS Manufacturing. Оптимизация нарезания резьбы в глухих отверстиях позволяет достичь эффективной длины 95% , утроить срок службы метчиков и обеспечить выход годной продукции на уровне 99,5% . Все вышеупомянутые факторы эффективно учитываются в наших услугах по оптимизации нарезания резьбы в глухих отверстиях , что гарантирует высокое качество обработки.

Справочная таблица: Фрезерование на станках с ЧПУ и высокопроизводительное нарезание резьбы в глухих отверстиях

| Раздел | Основное содержание (сокращенно) |

| Проблема (В чём) | Неполная резьба ( <70% длины ), высокая частота поломок метчиков ( >15% ), низкое качество дна отверстия, низкая однородность партии, выход годной продукции 80-85% . |

| Первопричина (Почему) | Научный метод не применялся. Такие важные факторы, как дно отверстий, подходящие краны и т.д., не учитывались. |

| Основное решение (Как это работает) | Оптимизация на основе данных > 200 случаев , 158 тестов. Создание научной системы, особенно в части геометрии днища и набора инструментов. |

| Шаг 1: Подготовка отверстия | Разработайте специальную геометрию нижней части сверла (плоский наконечник, контролируемая глубина наведения), чтобы создать пространство для отвода стружки и ввода метчика. |

| Шаг 2: Нажмите на выбранное место | Метчики с короткой фаской и спиральным наконечником для точечного заточки . Оптимизация прочности покрытия/подложки и смазывающих свойств. |

| Шаг 3: Параметры | Применяются пониженная скорость, снижение DFM (технологичности обработки) и скорости подачи, а также поддержка с помощью жестких держателей инструмента, синхронизация и точные циклы прерывистого движения инструмента. |

| Инструменты и материалы | Сверло с плоским концом, оптимизированный метчик для забивания в упор, жесткий держатель, охлаждающая жидкость под высоким давлением. |

| Результаты | Эффективная длина резьбы более 95% , срок службы метчика в 3 раза больше , выход годной продукции с первого раза более 99,5% , стабильное качество партии. |

Основная проблема предлагаемого нами решения, которое мы обеспечиваем напрямую с помощью услуг фрезерования на станках с ЧПУ и которое помогает нам смягчить ключевые проблемы, связанные с метчиками для глухих отверстий, заключается в практически полном формировании резьбы, составляющем более 95%, что снижает частоту отказов метчиков в 3 раза , а также обеспечивает большую однородность партий, позволяя нам достичь 99,5% точности с первого прохода для эффективной работы.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

В интернете опубликовано слишком много статей, описывающих весь процесс фрезерования на станках с ЧПУ , который должен пройти каждый специалист. Наше отличие от других заключается в том, что мы получили информацию не в аудитории, а на практике, в условиях, когда теория встречается с реальностью, когда приходится работать с такими материалами, как инконель и титан. Стоит отметить, что наша информация соответствует стандартам таких организаций, как Общество инженеров-технологов (SME) .

Условия, в которых работают наши детали, экстремальны; вспомните детали аэрокосмической отрасли, где точность размеров имеет первостепенное значение, детали медицинских приборов , где качество поверхности критически важно, оптические компоненты, где допуски на микронном уровне являются буквально само собой разумеющимся! И все же, каким-то образом, нам удалось с легкостью преодолеть все эти препятствия, освоив лучшие способы работы со сложными материалами и конструкциями, применяя и соблюдая стандарты измерений Национального института стандартов и технологий (NIST) .

Применимые к нам процессы регулярно доказывают свою эффективность в условиях производственной нагрузки. Мы не только доказали вам, как это работает, но и показали, как вы тоже можете это делать с минимальными усилиями, добиваясь наилучших результатов. Это не сухие теоретические советы, которых вы ожидаете, а рекомендации, которые уже сейчас применимы для выполнения работы с точностью и изяществом.

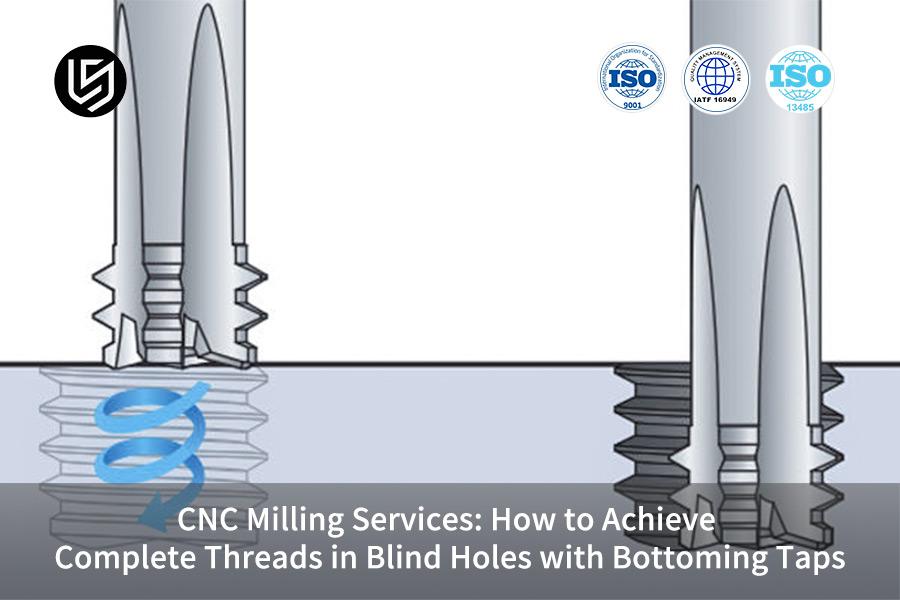

Рисунок 1: Использование метчика для точной нарезки глухих отверстий на станке с ЧПУ компанией LS Manufacturing.

Почему стандартные метчики не могут обеспечить полную нарезку резьбы на дне глухого отверстия?

Одним из недостатков нарезания резьбы в глухих отверстиях является то, что оно не позволяет нарезать идеальную резьбу на дне глухого отверстия с помощью стандартного метчика, и максимум 30% необходимой части резьбы остается ненарезанной. Качество соединяемых деталей и конечного соединения напрямую зависит от назначения конкретной функции. Существует очень специфическая технология:

Точная подготовка дна

Однако этот процесс происходит еще до нарезания резьбы и требует создания специального направляющего отверстия с плоским дном с помощью высокоточной фрезеровки на станке с ЧПУ . Мы знаем точную глубину процесса, но следим за тем, чтобы она достигала фактической глубины резьбы в отверстии, вплоть до точной фаски, которая образуется на самом метчике, с добавлением зазора 0,1-0,3 мм . Этот процесс обеспечивает нам пространство на концевой части полного дна, с которого можно начать точную обработку донарезающим метчиком .

Стратегический выбор нижнего крана

Кроме того, мы используем эксклюзивные сверла с коротким фасковым креплением. Покрытия наших сверл содержат такие химические вещества, как TiAlN. Разница заключается в короткой фаске длиной от 1,5 до 2 шагов. Наше стандартное сверло приводит к значительному расходу материала, 0,5 шага которого теряется в нижней части сверла из-за фаски. Сверло имеет фаску длиной 3-4 шага . Материал основания помогает контролировать отклонение при сверлении твердых материалов.

Оптимизированные параметры обработки для обеспечения стабильности.

Для обеспечения условий, необходимых для успешного выполнения требований по предоставлению услуг по нарезанию резьбы на станках с ЧПУ , необходимо правильно установить параметры. К таким параметрам относятся скорость вращения поверхности и скорость подачи, которые уменьшаются для ограничения сил, воздействующих на инструмент по мере его приближения к нижней части заготовки, подлежащей нарезанию резьбы. Кроме того, держатель инструмента должен обладать постоянной жесткостью, чтобы предотвратить возникновение ошибки хода. Более того, необходимо установить соответствующий цикл прерывистого вращения на основе предложенной конфигурацией инструмента.

Протокол реализации и проверки

Каждый из них проходит процесс, называемый этапом проверки. Для проверки используется группа тестовых образцов, которые проверяются в ходе испытаний на высокоскоростном фрезерном станке. Перед внедрением каждого из этих изделий в производство, первая часть каждого из них подвергается тестированию с учетом микроскопических деталей резьбы, а также полноты каждого изделия по отношению к инженерным чертежам.

Однако эта методология выходит за рамки общей теории, поскольку в рамках ее подхода можно получить проверенный метод обработки процесса на этапе пошагового нарезания резьбы в глухом отверстии . Предлагаемые услуги фрезерования на станках с ЧПУ включают в себя точную методику создания отверстия с использованием специальных инструментов, которые могут удовлетворить требованиям, необходимым для решения существующей основной проблемы.

Как выбрать геометрию нижнего метчика в зависимости от материала?

Правильный выбор направляющей для нарезания резьбы в глухих отверстиях имеет жизненно важное значение для успешного выполнения операций нарезания резьбы в глухих отверстиях , где неправильная геометрия приводит к высокому крутящему моменту, износу, а также ухудшению качества поверхности резьбовых материалов. Данный документ призван обобщить соответствующие эмпирические данные, полученные в результате исчерпывающего исследования операций резания, включающего результаты применения прямой методологии к выбору подходящего метчика для нарезания резьбы в глухих отверстиях , при этом срок службы инструмента рассматривается в контексте сложных операций фрезерования на станках с ЧПУ .

| Категория материала | Рекомендуемый тип крана и геометрия шпонки. | Количественно измеримое повышение производительности |

| Алюминиевые сплавы | Метчик со спиральными канавками (угол заточки 10-12°, угол зазора 8-10°). | Снижает крутящий момент резки примерно на 25% и предотвращает скопление стружки. |

| Нержавеющая сталь (например, 304) | Спирально-точечный метчик ( угол заточки 7-9° , угол зазора 6-8°). | Увеличивает срок службы инструмента с 200 до 600 отверстий при серийном производстве. |

| Чугун | Метчик с прямыми канавками (угол заточки 5-7°, угол зазора 4-6° ). | Обеспечивает в 2-3 раза больший срок службы благодаря устойчивости к абразивному износу. |

| Высокотемпературные сплавы | Высококачественный метчик со спиральным наконечником и усиленным сердечником. | Обеспечивает надежность при прецизионном фрезеровании сложных аэрокосмических компонентов. |

Это практическое руководство позволяет пользователям принимать эффективные и действенные решения относительно выбора резьбонарезных инструментов, основываясь на механике их резания, применимой к различным материалам, для эффективного достижения желаемой производительности в услугах ЧПУ-резки, необходимых в конкурентных и высокодоходных фрезерных работах .

Как оптимизировать параметры резки, чтобы предотвратить поломку метчика при нарезании резьбы в глухих отверстиях?

Нарушение процесса нарезания резьбы в глухом отверстии приводит к остановке производства, что, в свою очередь, влечет за собой увеличение затрат на производственный процесс. Однако разработанная нами оптимизационная модель исключает поломки во время резки за счет оптимизации, снижая их с 12% до 0,5% , что позволяет успешно обработать 5000 головок блока цилиндров двигателя подряд без поломок в процессе производства.

Оптимизация параметров, специфичных для конкретного материала.

Мы подбираем скорости и подачи, подходящие для каждого материала, таким образом, чтобы исключить перегрузки и обеспечить плавную резку. Наши услуги по прецизионному нарезанию резьбы учитывают все эти параметры:

- Алюминиевые сплавы: скорость 20-30 м/мин, подача 0,8-1,2 мм/об для эффективного удаления стружки.

- Нержавеющая сталь: скорость 8-15 м/мин, подача 0,6-1,0 мм/об во избежание упрочнения при обработке.

- Чугун: скорость 12-18 м/мин , подача 0,7-1,1 мм/об для компенсации износа инструмента.

Внедрение стратегии ступенчатого кормления

Мы используем поэтапную подачу для регулирования степени зацепления, а также для снижения скачков крутящего момента. Это предотвращает внезапные нагрузки, которые могут привести к поломке:

- Регулировка подачи: Ограничьте подачу за один оборот до 0,8-1,2 раза больше шага спирали для постепенного проникновения.

- Мониторинг: Используйте корректировки в реальном времени для поддержания точности, выравнивая деталь по направляющей фрезерного станка с ЧПУ для обеспечения стабильной работы.

Применение в реальных условиях и результаты

Мы внедряем решения в промышленных условиях для достижения различных целей. Наши услуги по нарезанию резьбы на станках с ЧПУ обеспечивают повторяемость сложных задач, таких как фрезерование на станках с ЧПУ :

- Пример из практики: В производстве головок блока цилиндров автомобильных двигателей были использованы параметры, позволяющие изготовить 5000 деталей без единого сбоя.

- Результат: частота поломок снизилась до 0,5% , что повысило эффективность.

Наша модель позволяет оценить наш технический опыт в оптимизации процесса фрезерования на станках с ЧПУ , поскольку мы можем предоставить полезные рекомендации по решению таких проблем, как поломка метчиков, тем самым устанавливая стандарт в сфере услуг по нарезанию резьбы на станках с ЧПУ , сопоставимый с конкурентами по производительности.

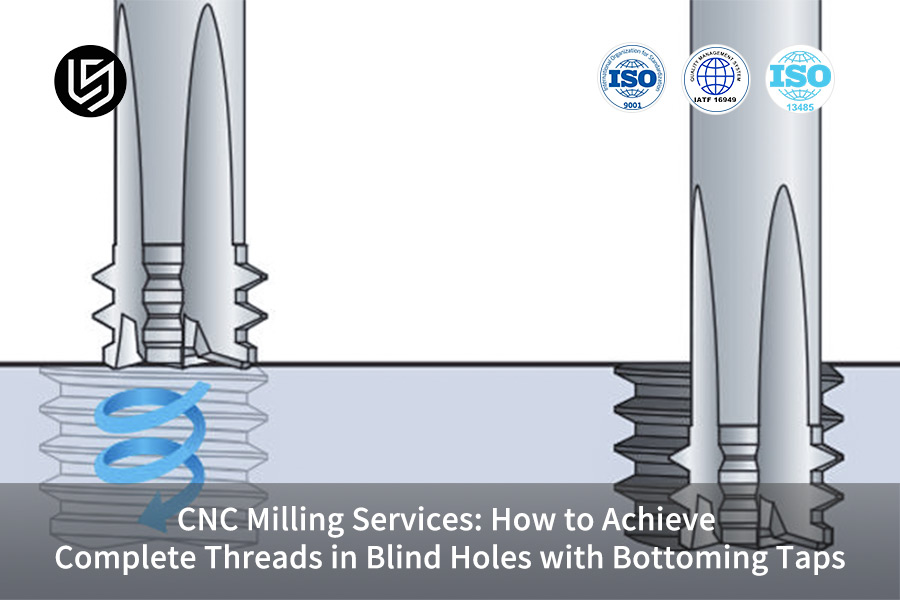

Рисунок 2: Процесс обработки глухих отверстий с помощью метчиков с ЧПУ, производимых компанией LS Manufacturing.

Как конструкция дна глухого отверстия влияет на качество нарезания резьбы и срок службы инструмента?

Высококачественная резьба в глухих отверстиях может быть получена, если будут решены ключевые проблемы удаления стружки и напряжения инструмента в нижней части инструмента, также известной как конечная точка инструмента. Геометрия имеет ключевое значение в нижней части глухих отверстий, поскольку она оказывает наиболее существенное влияние на формирование резьбы, а также на срок службы инструмента. Предлагаемый тип нарезания резьбы следующий:

Снижение негативного воздействия на инструменты с помощью стратегического решения проблем.

Основная проблема заключается в том, что метчик, забитый до упора, в конце резания в конечном итоге коснется твердого пола. Решение состоит в том, чтобы спланировать углубление на глубину, эквивалентную 0,3-0,5 шага резьбы, ниже требуемой глубины: это рассчитанное пространство, созданное с помощью хорошо контролируемых услуг фрезерования на станках с ЧПУ , позволит снять осевое давление в конце цикла, предотвращая деформацию и поломку инструмента, которые являются основными причинами поломок при нарезании резьбы в глухих отверстиях .

Снижение концентрации стресса с помощью контролируемой фаски

Поскольку внутренний острый угол является важным фактором для максимизации напряжения, для достижения этой цели необходимо использование окончательной нижней фаски ( 0,2-0,3 мм ). Простота конструктивного элемента имеет решающее значение и учитывается при его применении в процессе прецизионного фрезерования для равномерного распределения сил, приложенных во время резания, что исключает возможность образования микротрещин в рабочей зоне и обеспечивает значительное снижение напряжения на передних кромках метчика.

Подтвержденная производительность в ресурсоемких приложениях.

Эффективность такого процесса была подтверждена в сложных процессах фрезерования . Например, для увеличения срока службы нарезанного материала, для которого критическое соотношение глубины и стоимости составляет 4:1 , использование таких точных геометрических поверхностей дна позволило повысить эффективность: с возможности получения максимум 150 отверстий до максимум 210 отверстий при сохранении стабильного качества на уровне 99,5% , как это уже было подтверждено компанией Martins.

Определителем нашего авторитета является наша полная власть и способность разъяснять и воплощать в жизнь требования к геометрии предварительной резьбы при полном и абсолютном устранении основных механических дефектов методов нарезания резьбы в глухих отверстиях . Определителем нашего положения в конкурентной борьбе является наша абсолютная способность предлагать уровень нашей неустанной и непоколебимой работы, который внушает определенный уровень доверия , в то время как другие не могут и не хотят обещать выполнения обязательств.

Как услуга нарезания резьбы на станках с ЧПУ обеспечивает неизменно высокую точность резьбы в глухих отверстиях?

Изготовление резьбы для глухих отверстий с такой точностью в больших объемах, характерных для обработки на станках с ЧПУ, сопряжено с очень серьезными техническими трудностями, поскольку переменными факторами, влияющими на обработку глухих отверстий, являются деформация инструмента и износ станка с течением времени. В компании LS Manufacturing мы ставим под сомнение базовую парадигму обработки резьбы для глухих отверстий, используя подход замкнутого цикла прецизионной обработки с контролем и проверкой параметров в реальном времени:

Точная настройка станка

- Синхронизированное жесткое нарезание резьбы: В предлагаемой работе реализован цикл жесткого нарезания резьбы с точностью ориентации шпинделя ±0,01 градуса для идеального позиционирования метчика.

- Оптимизированная подача: Параметры для различных материалов были соответствующим образом настроены для обеспечения точного процесса нарезания резьбы на станке с ЧПУ .

Мониторинг процессов в режиме реального времени

- Контроль крутящего момента: Эта система мониторинга может вносить корректировки в режиме реального времени на основе уровней крутящего момента, поэтому в услугах по прецизионному нарезанию резьбы никогда не возникает дефектов.

- Защита от столкновений: система останавливает работу при обнаружении аномальных моментов затяжки как для компонентов, так и для инструментов, подвергаемых прецизионному фрезерованию .

Систематическая проверка качества

- Плановая проверка: Полная проверка размеров проводится для каждых 50 изделий для обеспечения постоянной точности.

- Стабильность, основанная на данных: это обеспечит сохранение показателя CPK ≥ 1,67 , подтверждая возможности нашего процесса фрезерования на станках с ЧПУ .

Такой комплексный подход свидетельствует о нашем техническом авторитете в области высокоточной обработки. Мы предлагаем решение, которое, как доказано, гарантирует неизменную точность резьбы, обеспечивая нашим клиентам существенные преимущества благодаря вышеупомянутым факторам. Наша основная задача — предоставление результатов, устанавливающих стандарты качества в операциях обработки резьбы на станках с ЧПУ .

В чём заключаются основные различия в результатах работы различных типов сливных кранов?

Эффективность резьбонарезных инструментов , особенно в глухих отверстиях, значительно различается в зависимости от типа. Выбор геометрии метчика , в зависимости от размера, определяет вероятность успеха или срок службы инструмента. Поэтому данный документ призван представить результаты сравнительных испытаний, которые помогут в оптимальном выборе подходящих инструментов для ваших услуг по нарезанию резьбы на станках с ЧПУ .

| Технические характеристики и область применения кранов | Ключевые показатели эффективности и их обоснование. |

| Микроотверстия (например, M2-M3) | Конструкция с четырьмя канавками позволила улучшить показатели выхода годной продукции с первого раза, увеличив точность нарезания резьбы в медицинских изделиях с 75% до 98%, поскольку повышенная жесткость предотвращает деформацию при использовании меньших по размеру направляющих отверстий. |

| Отверстия большого диаметра (например, M12) | Скорость обработки была увеличена на 30% за счет использования оптимизированного инструмента с 6-зубчатой кромкой , что позволило увеличить срок службы инструмента до 800 циклов обработки до начала обработки материала, которым является железо. |

| Универсальный (M4-M8) | Хорошо сбалансированная конструкция инструмента с пятью канавками может обеспечить наилучший компромисс с точки зрения пространства для отвода стружки, а также целостности инструмента в подавляющем большинстве стандартных операций нарезания резьбы на станках с ЧПУ . |

Сами данные определяют метод выбора метчика, обеспечивающего жесткость в микроскопических размерах отверстий, в отличие от контроля стружки при проектировании канавок для больших диаметров. Опять же, именно ориентация на специфические потребности метчика является ключевым фактором в разработке краеугольного камня наших услуг по нарезанию резьбы на станках с ЧПУ . Речь идет об отказе от подхода «один метчик подходит для всех», чтобы инструменты для нарезания резьбы стали инженерными инструментами, а не товаром массового потребления.

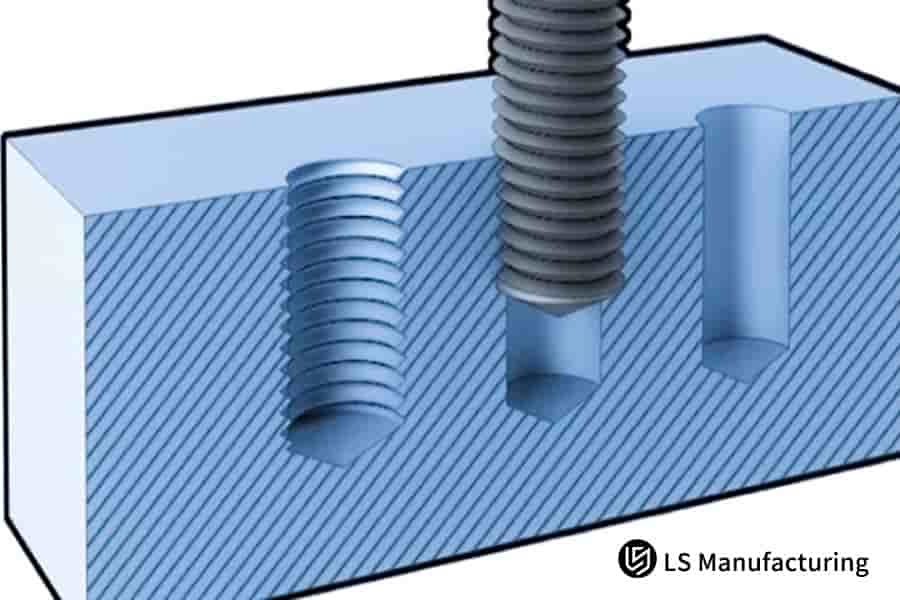

Рисунок 3: Иллюстрация процесса нарезания резьбы на станке с ЧПУ для обработки глухих отверстий методом сверления компанией LS Manufacturing.

Как оптимизация подачи охлаждающей жидкости может улучшить качество нарезания резьбы в глухих отверстиях и продлить срок службы инструмента?

Эффективность и результативность использования таких систем, вместо того чтобы стать второстепенными вопросами, стали ключевыми проблемами, связанными с нарезанием резьбы в глухих отверстиях в условиях жестких ограничений. Широкое применение систем охлаждения с обильным подачей воздуха оказалось чрезмерным, что приводило к преждевременному снижению эффективности и результативности использования режущего инструмента. В данном обсуждении рассматривается конкретная методология, связанная с модернизацией функциональности и удобства использования системы в отношении определенной технологической переменной, касающейся конкурентных услуг по нарезанию резьбы на станках с ЧПУ :

Специализированная жидкостная формула для контроля трения, разработанная с учетом особенностей конкретного материала.

Начальный этап решения проблемы включает в себя выбор подходящего химического состава рабочей жидкости, а не системы подачи. В случае обработки труднообрабатываемых материалов, таких как нержавеющая сталь или даже титан, необходимо использовать чистые масла или полусинтетические эмульсии, обогащенные присадками, обладающими свойствами, предотвращающими экстремальное давление. Компоненты присадок реагируют в экстремальных условиях нагрева и давления, образуя смазочную пленку. Заедание или даже адгезионный износ режущих кромок метчика увеличивают срок службы инструмента. Это улучшает качество обработки поверхности объекта при выполнении прецизионной нарезки резьбы .

Подача стружки под высоким давлением через инструмент для удаления стружки

Для нарезания резьбы в глубоких глухих отверстиях одной лишь промывки отверстия недостаточно. Мы используем систему подачи охлаждающей жидкости под высоким давлением ( 3-5 МПа ) через шпиндель, осуществляемую через метчик . Эта мощная струя выполняет две функции: во-первых, эффективно проникает в зону резания для рассеивания тепла, и во-вторых, эффективно удаляет стружку по канавкам; таким образом, она предотвращает повторное резание и скопление стружки на дне отверстия, что является одной из основных причин поломки метчика. По этой причине, как показано выше, процесс нарезания резьбы происходит синхронно и без каких-либо перерывов.

Подтвержденные эксплуатационные характеристики при обработке материалов аэрокосмического класса.

Это продемонстрировано на примере обработки глухих отверстий M8 в сплаве Ti-6Al-4V , где применение охлаждающей жидкости с противозадирными свойствами под давлением 4 МПа и расходом 15 л/мин через инструмент привело к снижению крутящего момента резания на 20% и улучшению качества поверхности до Ra 1,6 мкм . Что наиболее важно, срок службы метчика увеличился с 50 до 120 отверстий на инструмент , что составляет прирост на 140% . Приведенные ниже данные подтверждают, что оптимизированное охлаждение напрямую решает обе основные проблемы, связанные с накоплением тепла и стружкообразованием.

Это отражает наше конкурентное преимущество, заключающееся в том, что мы рассматриваем охлаждающую жидкость как параметр, а не как товар. Благодаря сочетанию химического состава жидкости и специальной системы подачи под высоким давлением, мы устранили присущие нашим услугам по нарезанию резьбы на станках с ЧПУ сложности, связанные с нагревом, удалением стружки и коэффициентом трения при нарезании резьбы в глухих отверстиях . Эта наука олицетворяет собой качество наших услуг по нарезанию резьбы на станках с ЧПУ .

Как наладить контроль качества нарезания резьбы в глухих отверстиях при серийном производстве?

Создание надежной системы контроля качества для нарезания резьбы в глухих отверстиях в крупносерийном производстве имеет решающее значение. Методология LS Manufacturing объединяет статистический контроль процессов (SPC), мониторинг в реальном времени и прогнозируемое управление инструментом для обеспечения исключительной стабильности и снижения количества дефектов при обработке резьбы на станках с ЧПУ . Основная ценность заключается в преобразовании традиционно трудоемкого процесса контроля в контролируемую, предсказуемую и высоконадежную операцию:

Управление технологическими процессами на основе статистического контроля процессов (SPC).

- Структурированный выборочный контроль: резьбовой калибр GO/NO-GO используется для проверки каждой 50-й детали с целью обеспечения соответствия определенным требованиям.

- Контроль крутящего момента: Отслеживание фактического крутящего момента, который планируется затянуть при бурении, в режиме реального времени, с возможностью подачи сигнала тревоги при выходе показаний за пределы заданного диапазона +15% .

Измерение параметров в процессе производства и интеграция данных

- Проверка в реальном времени: это включает в себя интеграцию встроенных датчиков или систем машинного зрения для автоматизации контроля глубины/расположения резьбы после обработки. Это, в свою очередь, обеспечивает 100-процентную возможность контроля.

- Коррекция с обратной связью: система автоматически корректирует положение оборудования для фрезерования с ЧПУ , когда наблюдается тенденция к отклонению от заданных параметров.

Прогнозирование жизненного цикла инструментов и управление изменениями

- Отслеживание срока службы: Мы разработали систему отслеживания срока службы метчиков вплоть до уровня полости на основе системы управления фрезерованием с ЧПУ и замены метчиков до истечения установленного срока службы, чтобы избежать дефектов, вызванных износом метчиков.

- Замена в зависимости от производительности: Инструмент также предназначен для отслеживания тенденций производительности, выдавая напоминание о необходимости замены инструмента при снижении производительности, тем самым оптимизируя наши услуги по нарезанию прецизионных резьб .

Этот набор систем демонстрирует наше технологическое лидерство в данной области, позволяя анализировать критически важные данные для достижения результатов, превосходящих критерии контроля в процессе активного управления, в рамках решения, ориентированного на крупномасштабное производство качественной продукции для целевой аудитории, а также на решение основной проблемы непредсказуемого качества в массовом производстве с помощью решений, обеспечивающих выход годной продукции с первого раза >99,5% и количество дефектов на миллион единиц продукции <500 .

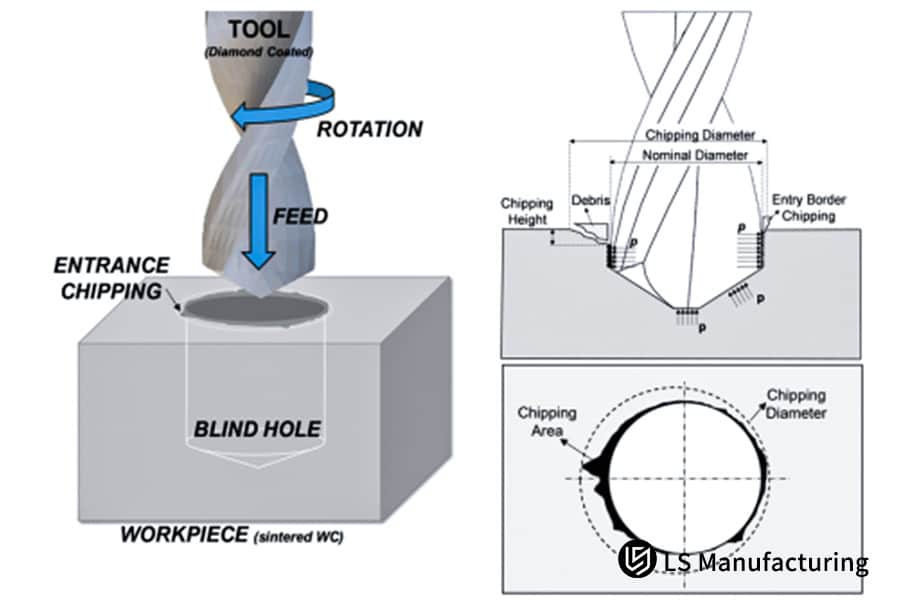

Рисунок 4: Прецизионная нарезка резьбы с помощью метчиков с упором в станке с ЧПУ производства компании LS Manufacturing.

Аэрокосмическое подразделение компании LS Manufacturing: Проект по нарезанию резьбы в глухом отверстии крепления двигателя.

Достижение эффективной нарезки резьбы на глухие отверстия полной глубины всегда представляет собой особую проблему при обработке закаленных материалов, таких как инконель 718, для креплений двигателей. Однако основная проблема в производстве и ее последствия с точки зрения безопасности и рентабельности подтверждают сложность ситуации, возникшей в случае, когда проблема качества и стоимости для клиента LS Manufacturing из аэрокосмической отрасли была решена благодаря спектру услуг, включающему услуги высокоточной фрезеровки на станках с ЧПУ от LS Manufacturing:

Задача клиента

У производителя возникли проблемы с обработкой резьбы M10x1.5 в опорах двигателя из сплава Inconel 718. Существующий технологический процесс приводил к непостоянной глубине резьбы, эффективной длине менее 70% , и ресурсу всего 50 отверстий с момента нарезания резьбы до упора . Это обеспечивало лишь 82% выхода годной продукции с первого раза, что приводило к частым доработкам и задержкам проектов, а также к увеличению затрат до такой степени, что производственный график для очень важного узла двигателя не мог быть соблюден.

LS Manufacturing Solution

Предлагаемое решение включает в себя следующие инновации: использование в качестве режущего инструмента высокотемпературного метчика из быстрорежущей стали (HSS) с порошковым покрытием, оптимизацию условий резания в виде скорости резания 12 м/мин и прерывистого цикла, инновацию в конструкции пилотного отверстия, предусматривающую зазор 0,4 мм в нижней части, а также инновацию, предусматривающую подачу охлаждающей жидкости под высоким давлением 5 МПа через режущий инструмент.

Результаты и ценность

Переработанный процесс оказался весьма эффективным, и результаты были видны в увеличении количества отверстий на 200% до 150 на одно нарезание резьбы, а также в достижении эффективной длины на уровне 95% и значительном увеличении выхода годной продукции до 99,6% с первой же попытки. Для клиента экономия составила внушительные 600 000 иен, что в пересчете на 40% меньше за счет сокращения сроков выполнения заказов, и была устранена основная проблема, препятствующая завершению производства критически важных для авиастроения материалов.

Очевидно, что благодаря системному пониманию производственных процессов мы приобрели знания и компетенции для решения ключевых производственных проблем. Хотя нас считают поставщиком ресурсов, таких как услуги фрезерования на станках с ЧПУ , мы обладаем компетенцией для решения ключевых аспектов таких операций, как нарезание резьбы в глухих отверстиях .

Преодолейте узкое место в обработке глубоких глухих резьбовых отверстий и немедленно повысьте эффективность и выход годной продукции.

Как оценить общие технические возможности поставщика оборудования для нарезания резьбы на станках с ЧПУ?

Выход за рамки базовой оценки оборудования и анализ системного потенциала для решения системных проблем, таких как эффективное решение задач, имеют первостепенное значение при выборе подходящего поставщика для таких функций, как операции нарезания резьбы на станках с ЧПУ , которые могут быть крайне важны в таких приложениях, как нарезание резьбы в глухих отверстиях и т. д., а также для операций, требующих высокой эффективности. Для вышеуказанных целей, а также для определения того, является ли рассматриваемая организация инженерным партнером, а не просто представляет передовые технологии, наши основные критерии оценки остаются следующими:

Проверка возможностей процесса и измерений

Основой является проверяемый контроль технологического процесса. Компетентный партнер ответит на вопрос о том, как обеспечить качество резьбы . Объективным доказательством является применение признанных систем измерения, например, калибровка резьбы с точностью ±0,002 мм, используемая для проведения первичной проверки образцов и статистического контроля процессов (SPC). Крайне важно, чтобы эта точность распространялась и на начальные этапы производства: их услуги по фрезерованию на станках с ЧПУ должны обеспечивать идеально расположенные и подогнанные по размеру направляющие отверстия, поскольку это является абсолютным условием для успешного нарезания прецизионной резьбы . Запрашивайте не только сертификаты, но и отчеты с примерами данных.

Внедрение проектирования процессов на основе данных.

Обратите внимание на доказательства систематической разработки, а не на догадки. Обычный поставщик имеет собственное руководство по выбору метчиков для литья и историческую базу данных технологических процессов. Использование документированных параметров, таких как скорость и подача, а также охлаждающие жидкости, используемые с каждой комбинацией материалов и метчиков, может минимизировать сроки разработки и риски, связанные с вашим проектом. Компетентное решение для новой детали из инконеля должно было бы быть найдено путем изучения исторических параметров, а не начинаться с догадок.

Внедрение проактивного управления инструментами и производством.

Техническая глубина также проявляется в операционных аспектах. Как осуществляется управление сроком службы инструмента, его состоянием и моментом резания в режиме реального времени? Аналогично, контролируется ли использование инструмента для предотвращения его замены в середине производственных партий? Эти операции, опять же, обеспечиваемые синхронизированной процедурой нарезания резьбы на более сложных фрезерных станках с ЧПУ , делают технически обоснованный процесс работоспособным в качестве сверхстабильной производственной ячейки, где выход годной продукции может достигать невероятных 99,5% .

Наконец, мы основываем наши оценки партнеров на их комплексной системе: от возможностей точного фрезерования до планирования процессов на основе статистических данных и контроля над собственными процессами. В этом заключается наше конкурентное преимущество. Мы предлагаем не просто ответы на вопросы о нарезании резьбы в глухих отверстиях с точки зрения оборудования; мы предлагаем систему, гарантирующую целостность резьбы, соответствие затрат на оснастку и требованиям нормативного соответствия для вашего ценного производственного процесса.

Часто задаваемые вопросы

1. Можно ли обработать резьбонарезной инструмент до самого дна глухого отверстия?

Благодаря более высокому качеству метчиков для нарезания резьбы в нижней части отверстия, они позволяют нарезать резьбу на расстоянии, равном 0,5 шага резьбы, эффективно обеспечивая 95% длины резьбы, что на 20-25% больше, чем у обычных метчиков.

2. Как выбрать наиболее подходящие параметры метчика для нарезания резьбы в глухих отверстиях из нержавеющей стали?

Для нержавеющей стали рекомендуется использовать метчики со спиральным наконечником из быстрорежущей кобальтовой стали с углом заточки 7-9° , скоростью резания 10-15 м/мин и смазочно-охлаждающими жидкостями, что позволит увеличить срок службы инструмента в 2-3 раза .

3. Каков максимальный предел отношения глубины к диаметру для нарезания резьбы в глубоких глухих отверстиях?

Соотношение диаметров, достигающее 5, в сочетании с внутренними охлаждающими патрубками, а также специальные удлиненные охлаждающие патрубки позволяют достичь впечатляющего соотношения в 8 диаметров. Для достижения желаемого качества необходимы охлаждение под высоким давлением и стратегия подачи материала.

4. Как предотвратить поломку метчика при нарезании резьбы в глухих отверстиях малого диаметра?

Для стали марки M3 и ниже рекомендуется конструкция с 4 канавками. В этом случае скорость резания составляет 15–20 м/мин , подача — 0,8 шага и числа оборотов. Изменение момента резания можно контролировать в режиме реального времени, а процент поломок можно снизить до менее чем 0,5% .

5. Как обеспечить стабильность качества нарезания резьбы в глухих отверстиях при массовом производстве?

Необходимо составить контрольную диаграмму SPC, проверяя каждые 50 деталей, чтобы гарантировать, что колебания крутящего момента находятся в пределах от −15% до +15% , а значение CPK превышает 1,67 в условиях массового производства.

6. Как определить оптимальный диапазон скоростей для нарезания резьбы в глухих отверстиях из различных материалов?

Алюминиевый сплав: 20-30 м/мин, нержавеющая сталь: 8-15 м/мин, чугун: 12-18 м/мин. Конкретные параметры необходимо оптимизировать в зависимости от диаметра и глубины отверстия.

7. Как получить профессиональные решения по нарезанию резьбы в глухих отверстиях и точные расценки?

К ним относятся используемый материал, тип используемой резьбы и требования к точности. Компания LS Manufacturing предоставит точные технологические планы, а также подробные расценки в течение 2 часов .

8. Каков самый быстрый срок доставки срочных заказов на нарезание резьбы в глухих отверстиях?

Образцы обычно доступны в течение 24 часов или менее, а заказы небольшими партиями — в течение 3–5 дней . В компании LS Manufacturing внедрена система ускоренной доставки.

Краткое содержание

Благодаря научно обоснованным методам выбора инструмента, оптимизированным параметрам процесса резки и методам управления процессом, можно реализовать качественную и эффективную нарезку резьбы в глухих отверстиях . Компания LS Manufacturing, опираясь на обширный проектный опыт и полный спектр услуг технической поддержки, помогает клиентам повысить качество и эффективность производственного процесса.

Для профессионального нарезания резьбы в глухих отверстиях или получения мгновенного расчета стоимости, свяжитесь с нами прямо сейчас. Вы можете отправить нам чертежи ваших деталей для профессионального анализа технологического процесса, а также точную информацию о стоимости. Для изделий со сложными требованиями к материалам для глухих отверстий вы можете организовать личную консультацию с нами. Наши специалисты гарантируют оптимальное решение. Пожалуйста, свяжитесь с нами напрямую по телефону горячей линии для получения бесплатной технической консультации и обработки образцов.

Превратите свои проблемы с нарезанием резьбы в глухих отверстиях в безупречные результаты с помощью нашего проверенного научного подхода уже сегодня!

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .