Os serviços de fresagem CNC enfrentam alguns problemas no processo de rosqueamento cego, como a não conclusão do rosqueamento com um comprimento efetivo de 70% , a quebra de machos superior a 15% e o acabamento inadequado dos furos e fundos. Além disso, há baixa consistência entre lotes, resultando em um rendimento de 80 a 85% . Para superar esses problemas, buscamos desenvolver uma abordagem científica para o processo de rosqueamento cego.

Isso simplifica as informações dos mais de 200 estudos de caso de rosqueamento de furos cegos e dos 158 processos desenvolvidos pela LS Manufacturing. A otimização do macho de roscar atinge um comprimento efetivo de 95% , triplica a vida útil dos machos e proporciona uma taxa de rendimento de 99,5% . Todos os fatores mencionados acima são efetivamente abordados em nossos serviços de otimização de rosqueamento de furos cegos , garantindo, assim, resultados de usinagem de alta qualidade.

Tabela de referência rápida: Fresagem CNC e Rosqueamento de furos cegos de alto desempenho

| Seção | Conteúdo principal (abreviado) |

| Problema (O quê) | Rosca incompleta ( comprimento <70% ), alta taxa de quebra de macho ( >15% ), má qualidade do fundo do furo, baixa consistência do lote, rendimento de 80-85% . |

| Causa raiz (Porquê) | Não foi seguido nenhum método científico. Fatores importantes como o fundo dos furos, o uso de torneiras adequadas, etc., não foram considerados. |

| Solução principal (como) | Otimização baseada em dados > 200 casos , 158 testes. Estabelecimento de um sistema científico, especialmente na geometria do fundo e no conjunto de ferramentas. |

| Passo 1: Preparação do Buraco | Projetar uma geometria de fundo específica (ponta de broca plana, profundidade piloto controlada) para criar espaço para evacuação de cavacos e entrada da rosca. |

| Passo 2: Selecione por toque | Machos de roscar com chanfro curto e ponta espiral . Otimizando a resistência do revestimento/substrato e as propriedades lubrificantes. |

| Etapa 3: Parâmetros | São aplicadas velocidades reduzidas, DFM (Design for Manufacturing) e avanços controlados, além do suporte de porta-ferramentas rígidos, sincronização e ciclos de furação precisos. |

| Ferramentas e Materiais | Broca de ponta plana, macho de roscar com corte de fundo otimizado, suporte rígido, fluido de refrigeração de alta pressão. |

| Resultados | Comprimento efetivo da rosca superior a 95% , vida útil do macho 3 vezes maior , rendimento na primeira passagem superior a 99,5% , qualidade consistente do lote. |

A questão central da solução que nós, através dos serviços de fresagem CNC , fornecemos diretamente, e que nos ajuda a mitigar os principais problemas relacionados às roscas cegas, é a geração de roscas quase completas, que atingem mais de 95%, reduzindo as taxas de falha das roscas em 3 vezes , além de proporcionar maior consistência entre os lotes, o que nos permite alcançar 99,5% de aprovação na primeira passagem para uma operação eficiente.

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

Existem muitos artigos online que abordam todo o processo de fresagem CNC que uma pessoa precisa seguir. O que nos diferencia é o fato de que nossas informações não foram aprendidas em sala de aula. Elas foram aprendidas a partir de uma perspectiva do mundo real, uma perspectiva que vivenciou a interseção da teoria com a prática, um lugar onde se deparou com a realidade de materiais como Inconel e Titânio. Vale ressaltar que nossas informações estão alinhadas com organizações como a Society of Manufacturing Engineers (SME) .

As condições às quais nossas peças são submetidas são extremas; pense em peças aeroespaciais onde a integridade dimensional é prioridade, pense em peças de dispositivos médicos onde o acabamento superficial é crucial, pense em componentes ópticos onde tolerâncias em nível micrométrico são praticamente obrigatórias! Mesmo assim, de alguma forma, conseguimos superar todos esses obstáculos com facilidade, aprendendo as melhores maneiras de lidar com materiais difíceis e projetos complexos, aplicando e seguindo os padrões de medição do Instituto Nacional de Padrões e Tecnologia (NIST) .

Os processos que se aplicam a nós são aqueles comprovados regularmente sob a pressão da produção. Não apenas demonstramos como eles funcionam, mas também como você pode implementá-los com o mínimo esforço para obter os melhores resultados. Não se trata do tipo de conselho teórico e árido que você espera, mas sim de um conselho prático e aplicável para que você execute o trabalho com precisão e excelência.

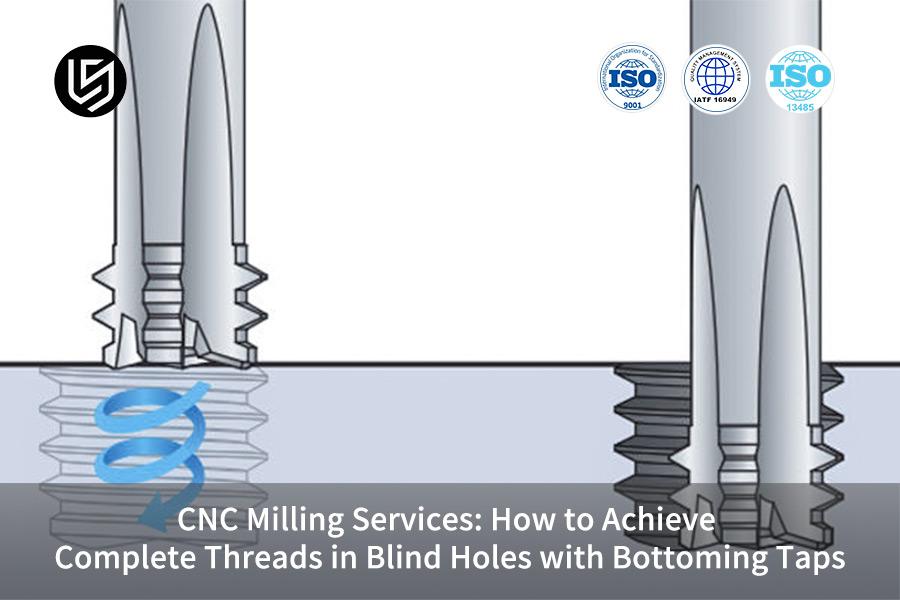

Figura 1: Utilização de um macho de roscar de fundo para rosqueamento preciso de furos cegos em CNC pela LS Manufacturing

Por que as roscas padrão não conseguem completar a rosca no fundo de um furo cego?

Uma das desvantagens da rosca cega é o fato de não permitir a criação de uma rosca perfeita no fundo do furo cego utilizando um macho padrão, resultando em até 30% da rosca necessária sem acabamento. A qualidade das peças unidas e da junta final produzida está diretamente relacionada à aplicação dessa técnica. Uma técnica bastante específica é:

Preparação de fundo de precisão

Este processo, no entanto, ocorre antes mesmo da usinagem da rosca e exige que façamos um furo piloto especial, plano na base, com fresagem CNC de precisão . Sabemos a profundidade exata do processo, mas garantimos que ele atinja a profundidade real das roscas presentes no furo, até o chanfro preciso encontrado no macho de roscar, com uma folga específica de 0,1 a 0,3 mm . Este processo nos dá o espaço na porção final da base completa que pode então iniciar o processo preciso de usinagem da rosca de fundo .

Seleção estratégica de torneiras de fundo

Além disso, utilizamos machos de roscar exclusivos com chanfro curto. O revestimento dos nossos machos contém substâncias químicas como TiAlN. A diferença reside no chanfro curto, de 1,5 a 2 passos. Nossas brocas padrão geram um desperdício significativo, sendo 0,5 passo desperdiçado na base da broca devido ao chanfro. A broca possui chanfro de 3 a 4 passos . O chanfro auxilia no controle da deflexão durante a perfuração em substratos resistentes.

Parâmetros de usinagem otimizados para estabilidade

Para garantir o sucesso dos serviços de rosqueamento CNC , os parâmetros devem ser definidos corretamente. Esses parâmetros incluem a velocidade de corte e a taxa de avanço, que devem ser reduzidas para limitar as forças que atuam sobre a ferramenta à medida que ela se aproxima do fundo da peça a ser rosqueada. Além disso, o porta-ferramentas deve ter rigidez constante para evitar erros de passo. Ademais, o ciclo de furação intermitente adequado deve ser definido com base na configuração de ferramentas proposta pela PME (Pequena e Média Empresa).

Protocolo de Implementação e Validação

Cada aplicação passa por um processo denominado etapa de verificação. Para esse processo, um conjunto de cupons de teste é utilizado para testar a aplicação por meio de um ensaio em um aparelho de fresagem de alta velocidade . Antes que essas aplicações sejam implementadas individualmente na produção, a primeira parte de cada uma delas é seccionada para um teste, verificando os detalhes microscópicos da rosca, bem como a integridade de cada componente em relação aos desenhos técnicos.

Essa metodologia vai além de uma teoria geral, pois, sob sua abordagem, é possível obter um método validado para um processo durante a construção de uma rosca cega passo a passo. Os serviços de fresagem CNC oferecidos incluem uma metodologia de construção precisa para a criação de um furo utilizando ferramentas especiais que atendem aos requisitos necessários para superar as principais restrições existentes.

Como selecionar a geometria da torneira inferior com base no material?

A seleção da ferramenta de macho de fundo adequada é de vital importância para o sucesso das operações de rosqueamento de furos cegos , onde uma geometria inadequada contribui para alto torque, taxas de desgaste elevadas e qualidade superficial comprometida dos materiais roscados. Este documento visa sintetizar os dados empíricos relevantes, obtidos a partir da análise exaustiva de operações de corte, incluindo os resultados da aplicação da metodologia direta para a seleção da ferramenta de macho de fundo adequada, considerando a vida útil da ferramenta em relação a operações complexas em serviços de fresamento CNC .

| Categoria de material | Tipo de toque e geometria de tecla recomendados | Ganho de desempenho quantificado |

| Ligas de alumínio | Macho de roscar com canal helicoidal (ângulo de ataque de 10-12°, ângulo de folga de 8-10°). | Reduz o torque de corte em cerca de 25% e evita o acúmulo de cavacos. |

| Aço inoxidável (ex.: 304) | Macho de rosca espiral ( ângulo de ataque de 7-9° , ângulo de folga de 6-8°). | Aumenta a vida útil da ferramenta de 200 para 600 furos na produção em lote. |

| Ferro fundido | Macho de rosca com canal reto (ângulo de inclinação de 5 a 7°, ângulo de folga de 4 a 6° ). | Proporciona uma vida útil 2 a 3 vezes maior, resistindo ao desgaste abrasivo. |

| Ligas de alta temperatura | Macho de rosca espiral com revestimento premium e núcleo reforçado. | Garante a confiabilidade na fresagem de precisão de componentes aeroespaciais exigentes. |

Este guia prático permite aos usuários tomar decisões eficazes e acionáveis sobre a escolha de ferramentas de rosqueamento, com base em suas mecânicas de corte aplicáveis a diferentes materiais, para atingir o desempenho desejado em serviços de rosqueamento CNC, conforme exigido em aplicações de fresamento competitivas e de alto valor agregado .

Como otimizar os parâmetros de corte para evitar a quebra da rosca durante a usinagem de furos cegos?

A quebra durante a operação de rosqueamento de furos cegos leva à paralisação da produção, o que, por sua vez, resulta em aumento de custos no processo de fabricação. No entanto, nosso modelo de otimização desenvolvido elimina a quebra durante o corte, reduzindo-a de 12% para 0,5% , possibilitando assim a usinagem bem-sucedida de 5.000 cabeçotes de motor consecutivos sem quebras no processo de fabricação.

Otimização de parâmetros específicos do material

Ajustamos as velocidades e taxas de avanço para cada material de forma a evitar sobrecargas e garantir um corte suave. Nossos serviços de rosqueamento de precisão incorporam todos esses parâmetros:

- Ligas de alumínio: Velocidade de 20 a 30 m/min, avanço de 0,8 a 1,2 mm/r para remoção eficiente de cavacos.

- Aço inoxidável: Velocidade de 8 a 15 m/min, avanço de 0,6 a 1,0 mm/rotação para evitar o endurecimento por trabalho.

- Ferro fundido: Velocidade de 12 a 18 m/min , avanço de 0,7 a 1,1 mm/rotação para compensar o desgaste da ferramenta.

Implementação da estratégia de alimentação graduada

Utilizamos uma técnica de alimentação faseada para regular o grau de engate e reduzir a ocorrência de picos de torque. Isso evita qualquer tensão repentina que possa causar uma ruptura.

- Controle de avanço: Limite o avanço por revolução a 0,8-1,2 vezes o passo para uma penetração gradual.

- Monitoramento: Utilize ajustes em tempo real para manter a precisão, alinhando-se com um guia de fresagem CNC para operações consistentes.

Aplicação e resultados no mundo real

Implementamos soluções em ambientes industriais para atingir diversos objetivos. Nossos serviços de rosqueamento CNC garantem repetibilidade em tarefas complexas, como operações de fresagem CNC .

- Estudo de caso: Na fabricação de cabeçotes de motores automotivos, os parâmetros utilizados para 5000 peças com zero quebras.

- Resultado: A taxa de fraturas diminuiu para 0,5% , aumentando assim a eficiência.

Com nosso modelo, é possível constatar nossa expertise técnica na otimização do processo de fresagem CNC , visto que somos capazes de fornecer diretrizes úteis para solucionar problemas como quebra de machos, estabelecendo assim um padrão em serviços de rosqueamento CNC que se equipara à concorrência em termos de produtividade.

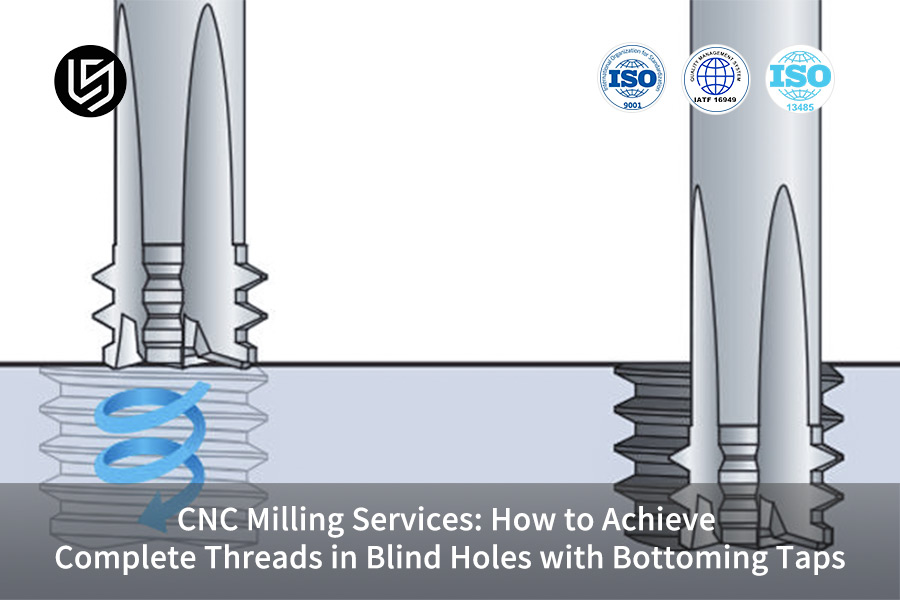

Figura 2: Processo de usinagem de furos cegos com machos de fundo CNC da LS Manufacturing

Como o projeto da estrutura inferior de um furo cego afeta a qualidade da rosca e a vida útil da ferramenta?

É possível obter roscas de alta qualidade em furos cegos se os principais problemas de remoção de cavacos e tensão na ponta da ferramenta, também conhecida como ponto terminal, forem resolvidos. A geometria na base dos furos cegos é de fundamental importância, pois terá o impacto mais significativo na formação da rosca, bem como na vida útil da ferramenta. O tipo de corte de rosca proposto é o seguinte:

Mitigando o impacto das ferramentas com alívio estratégico

O principal problema é que, ao final do corte, a ferramenta de rosca de fundo eventualmente tocará o piso sólido. A solução é planejar um alívio com profundidade equivalente a 0,3 a 0,5 vezes o passo da rosca abaixo da profundidade necessária: esse espaço calculado, por meio de serviços de fresagem CNC bem controlados, eliminará as pressões axiais ao final do ciclo, evitando a deflexão e a quebra da ferramenta, principais causas de falha na usinagem de roscas cegas .

Eliminação de concentrações de tensão por meio de chanfro controlado

Como o canto interno vivo é um fator essencial para maximizar a tensão, o emprego de um chanfro inferior conclusivo ( 0,2-0,3 mm ) é necessário para atingir esse objetivo. A simplicidade no projeto é crucial e é considerada em sua implementação durante o processo de fresagem de precisão para a distribuição uniforme das forças aplicadas durante o corte, de modo que não haja possibilidade de desenvolvimento de microfissuras na área de trabalho, proporcionando uma redução considerável na tensão nas arestas de ataque da ferramenta.

Desempenho comprovado em aplicações exigentes

A eficácia desse processo foi validada em processos de fresagem de alta precisão . Por exemplo, para aumentar a vida útil de um material roscado, que possui uma relação crítica profundidade-dólar de 4:1 , o uso de superfícies de fundo com geometria tão precisa aumentou a eficiência, permitindo passar de um máximo de 150 furos para um máximo de 210 furos , mantendo uma qualidade consistente de 99,5% , como a Martins constatou.

O parâmetro da nossa autoridade reside no nosso poder e capacidade absolutos de esclarecer e implementar a estipulação da nossa rigorosa geometria de pré-rosca no tratamento completo e absoluto da análise mecânica primária dos defeitos das técnicas de roscagem de furos cegos . O parâmetro da nossa posição na concorrência reside no nosso poder absoluto de oferecer um nível de aplicação rigoroso e inabalável com um certo grau de confiança , onde outros não podem e não querem prometer a entrega.

Como o serviço de rosqueamento CNC garante a precisão consistente das roscas em furos cegos?

Produzir roscas de furos cegos com tal precisão no volume associado à usinagem CNC envolve desafios técnicos muito críticos, visto que as variáveis envolvidas na usinagem de furos cegos incluem deflexões da ferramenta e desgaste da máquina ao longo do tempo. Na LS Manufacturing , o paradigma básico da usinagem de roscas de furos cegos está sendo desafiado por meio de nossa abordagem de usinagem de precisão em circuito fechado com parâmetros de inspeção e validação em tempo real:

Configuração de máquina de precisão

- Rosqueamento Rígido Sincronizado: O ciclo de rosqueamento rígido é implementado no trabalho proposto com uma precisão de orientação do fuso de ±0,01 graus para um posicionamento perfeito do macho.

- Avanços Otimizados: Os parâmetros para diferentes materiais foram configurados adequadamente para garantir um processo de usinagem de roscas CNC preciso.

Monitoramento de processos em tempo real

- Controle de Torque: Este sistema de monitoramento pode fazer correções em tempo real com base nos níveis de torque, de modo que nunca haja defeitos nos serviços de rosqueamento de precisão .

- Proteção contra colisões: Interrompe a operação quando são detectados torques anormais, tanto nos componentes quanto nas ferramentas submetidas a serviços de fresagem de precisão .

Verificação sistemática da qualidade

- Inspeção programada: Uma inspeção dimensional completa é realizada a cada 50 peças para garantir a precisão contínua.

- Estabilidade baseada em dados: Isso garantirá que o processo continue apresentando CPK ≥ 1,67 , confirmando a capacidade do nosso serviço de fresagem CNC .

Essa abordagem abrangente demonstra nossa autoridade técnica em fabricação de precisão. Oferecemos uma solução comprovadamente eficaz para garantir precisão absoluta na usinagem de roscas, com benefícios cruciais para nossos clientes, conforme mencionado anteriormente. Nosso principal objetivo é entregar resultados que estabeleçam o padrão de qualidade em operações de usinagem de roscas CNC .

Quais são as principais diferenças de resultados entre os vários tipos de torneiras de fundo?

O desempenho de ferramentas de rosqueamento , especialmente em furos cegos, varia significativamente dependendo do tipo. A seleção da geometria do macho de roscar , dependendo do tamanho, determina as taxas de sucesso ou a vida útil das ferramentas. Este documento, portanto, visa apresentar os resultados de testes comparativos, que serão úteis na seleção ideal das ferramentas adequadas para seus serviços de rosqueamento CNC .

| Especificações e aplicação da torneira | Principais conclusões e justificativas de desempenho |

| Microfuros (ex.: M2-M3) | Um projeto com 4 canais melhorou o desempenho de rendimento na primeira passagem, aumentando de 75% para 98% em termos de precisão de rosqueamento para dispositivos médicos , uma vez que o aumento da rigidez impede a deflexão com furos-piloto menores. |

| Furos de grande diâmetro (ex.: M12) | A velocidade foi aumentada em 30% utilizando uma ferramenta otimizada com uma aresta de corte de 6 canais , aumentando a vida útil da ferramenta para um máximo de 800 ciclos antes da usinagem do material, que é um tipo de ferro. |

| Uso geral (M4-M8) | Um projeto de ferramenta com 5 canais bem equilibrado pode oferecer o melhor compromisso entre espaço para a evacuação de cavacos e integridade da ferramenta na grande maioria dos serviços de rosqueamento CNC padrão. |

Os próprios dados orientam a determinação do método de seleção da ferramenta de rosqueamento, priorizando a rigidez dentro da natureza microscópica dos furos, em detrimento do controle de cavacos com os designs de canal para diâmetros maiores. Novamente, a concentração nas necessidades específicas da ferramenta de rosqueamento é fundamental para o desenvolvimento da base dos nossos serviços de rosqueamento CNC . Trata-se de abandonar a mentalidade de "uma ferramenta serve para tudo" para transformar as ferramentas de rosqueamento em ferramentas de engenharia, em vez de meras commodities.

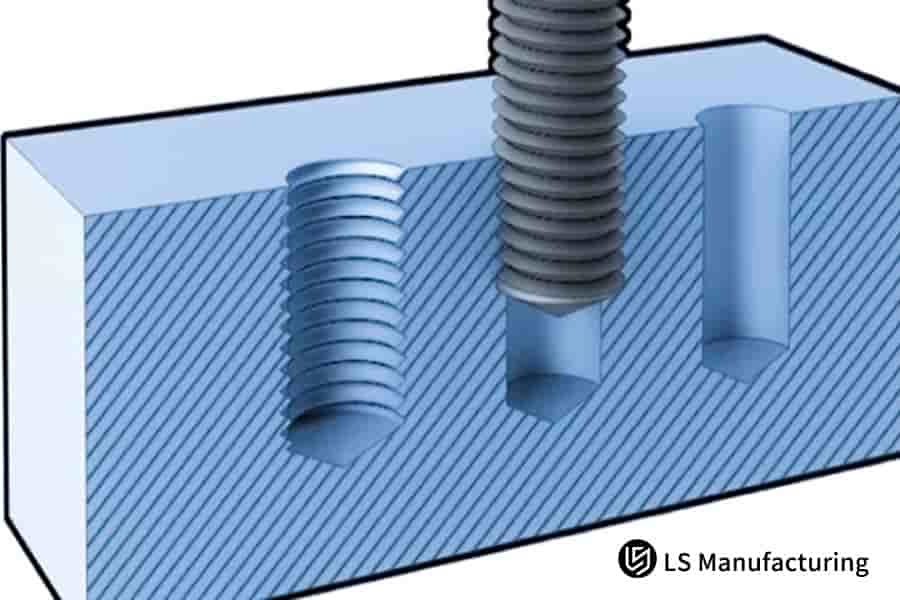

Figura 3: Ilustração do processo de rosqueamento CNC para usinagem de entrada de furo cego pela LS Manufacturing

Como a otimização do fluido de corte pode melhorar a qualidade da usinagem de furos cegos e prolongar a vida útil da ferramenta?

A eficiência e a eficácia de sua utilização, em vez de se tornarem preocupações periféricas, emergiram como preocupações centrais relacionadas às operações de rosqueamento em furos cegos realizadas em situações totalmente restritas. Os sistemas de refrigeração por inundação, quando amplamente empregados, mostraram-se propensos a falhas, resultando na redução precoce da eficiência e da eficácia do uso da ferramenta de corte. A discussão descreve uma metodologia específica relacionada à reformulação da funcionalidade e usabilidade do sistema em relação a uma variável de processo específica referente a serviços competitivos de rosqueamento CNC :

Formulação de fluidos específica para cada material para controle de atrito

A etapa inicial da solução envolve a seleção da química do fluido apropriada, em vez do sistema de distribuição. No caso de materiais mais difíceis de usinar, como aços inoxidáveis ou mesmo titânio, é necessário empregar óleos puros ou emulsões semissintéticas reforçadas com aditivos que suportam extrema pressão. Os componentes dos aditivos reagem sob condições extremas de calor e pressão para depositar a película lubrificante. O desgaste por atrito ou mesmo adesivo nas arestas de corte do macho aumenta a vida útil da ferramenta. Isso melhora o acabamento superficial do objeto usinado com precisão .

Fornecimento de alta pressão através da ferramenta para evacuação de cavacos

Para roscas em furos cegos profundos, banhar o furo não é suficiente. Instalamos um sistema de refrigeração de alta pressão ( 3-5 MPa ) através do eixo-árvore, conduzido pelo macho de roscar . Este jato potente desempenha duas funções: a primeira é penetrar eficazmente na zona de corte para dissipar o calor, e a segunda é expelir os cavacos com força pelas ranhuras; assim, impede que os cavacos se recortem e se acumulem no fundo do furo, o que é uma das principais causas de quebra do macho. Por esta razão, como visto acima, o processo de rosqueamento ocorre de forma sincronizada e sem interrupções.

Desempenho comprovado em usinagem de nível aeroespacial

Isso é demonstrado na usinagem de furos cegos M8 em Ti-6Al-4V , onde a aplicação de um fluido de corte com pressão de 4 MPa e vazão de 15 L/min , enriquecido com EP, através da ferramenta, resultou em uma redução de 20% no torque de corte e em uma melhoria no acabamento superficial para Ra 1,6 μm . Mais importante ainda, a vida útil da ferramenta de corte aumentou de 50 para 120 furos , representando um ganho de 140% . Os dados abaixo confirmam que o resfriamento otimizado aborda diretamente os dois principais modos de falha: acúmulo de calor e interferência de cavacos.

Isso representa a definição da nossa vantagem competitiva, pois projetamos o fluido de corte como um parâmetro, e não como uma mera mercadoria. Eliminamos as dificuldades inerentes ao lidar com o calor, a evacuação de cavacos e o coeficiente de atrito na usinagem de furos cegos por meio da combinação da química do fluido com a aplicação de alta pressão específica. Essa ciência representa a definição de qualidade em nossos serviços de rosqueamento CNC .

Como estabelecer o controle de qualidade para a usinagem de furos cegos na produção em massa?

Estabelecer um sistema robusto de monitoramento de qualidade para rosqueamento de furos cegos em manufatura de alto volume é fundamental. A metodologia da LS Manufacturing integra CEP (Controle Estatístico de Processo), monitoramento em tempo real do processo e gerenciamento preditivo de ferramentas para garantir consistência excepcional e redução de defeitos na usinagem de roscas CNC . O principal valor reside na transformação de um processo tradicionalmente dependente de inspeções em uma operação controlada, previsível e altamente confiável.

Controle de Processo Orientado por SPC

- Amostragem estruturada: O calibrador de rosca passa/não passa é utilizado para inspecionar e verificar cada 50ª peça, a fim de garantir uma conformidade precisa.

- Monitoramento de torque: Monitora em tempo real o torque de rosca que se pretende perfurar e possui um mecanismo para acionar um alarme quando a leitura estiver fora de uma faixa definida de +15% .

Medição em processo e integração de dados

- Verificação em tempo real: Isso compreende a integração de sondas em linha ou sistemas de visão para facilitar a capacidade de automatizar a inspeção da profundidade/localização da rosca após a usinagem. Isso, por sua vez, proporciona uma capacidade de inspeção de 100%.

- Correção em circuito fechado: O sistema ajustará automaticamente a posição do equipamento de fresagem CNC quando uma tendência indicar que ele pode estar saindo das especificações.

Gestão do Ciclo de Vida e das Mudanças das Ferramentas Preditivas

- Rastreamento de Vida Útil: Desenvolvemos um sistema para rastrear a vida útil das brocas até o nível da cavidade, baseado no sistema de gerenciamento de fresagem CNC , e substituí-las antes do tempo de vida útil especificado para evitar defeitos causados pelo desgaste.

- Substituição Baseada em Desempenho: A ferramenta também foi projetada para monitorar tendências de desempenho, emitindo um lembrete crítico de troca da ferramenta quando o desempenho for afetado, otimizando assim nossos serviços específicos de rosqueamento de precisão .

Este conjunto de sistemas representa nossa liderança tecnológica na área, permitindo extrair dados críticos para alcançar resultados que superem os critérios de inspeção em um processo de controle ativo. Trata-se de uma solução voltada para a fabricação de qualidade em larga escala para o perfil demográfico do cliente, resolvendo o problema fundamental da qualidade imprevisível na produção em massa por meio de soluções que oferecem rendimento na primeira passagem superior a 99,5% e PPM inferior a 500 .

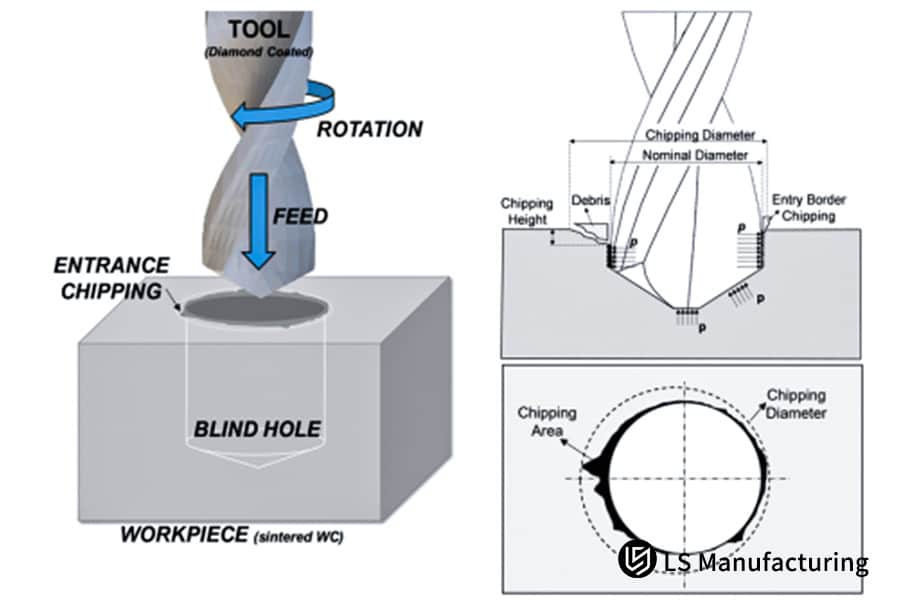

Figura 4: Rosqueamento de precisão com machos de fundo plano em usinagem CNC pela LS Manufacturing

Divisão Aeroespacial da LS Manufacturing: Projeto de Rosqueamento de Furos Cegos para Suporte de Motor

A obtenção de roscas cegas de profundidade total eficazes sempre representa um desafio muito especial na usinagem de materiais endurecidos, como o Inconel 718 para suportes de motor. No entanto, a principal questão na fabricação e suas ramificações em relação à segurança e viabilidade confirmam o dilema apresentado no caso em que a questão de qualidade e custo para um cliente aeroespacial da LS Manufacturing foi resolvida por meio do espectro de serviços que incluiu os serviços de fresagem CNC de precisão da LS Manufacturing:

Desafio do Cliente

Um fabricante enfrentava problemas na usinagem de roscas M10x1,5 em suportes de motor de Inconel 718. O processo atual resultava em profundidade de rosca inconsistente, com comprimento efetivo inferior a 70% , e vida útil de apenas 50 furos a partir do fundo da rosca . Isso proporcionava um rendimento de primeira passada de apenas 82% , o que causava retrabalho frequente e atrasos nos projetos, além de aumentar os custos a ponto de inviabilizar o cronograma de produção de um conjunto de motor de extrema importância.

Solução de fabricação LS

A inovação incluída na solução proposta compreende as seguintes inovações: a especificação de um macho de rosca de aço rápido (HSS) de alta resistência a altas temperaturas como ferramenta de corte, a otimização das condições de corte na forma de uma velocidade de corte de 12 m/min e um ciclo de furação intermitente, a inovação no projeto do furo piloto envolvendo um alívio de 0,4 mm na parte inferior projetado para operação, e a inovação envolvendo o fornecimento de fluido refrigerante de alta pressão a uma taxa de 5 MPa através da ferramenta de corte.

Resultados e Valor

O processo redesenhado mostrou-se altamente eficaz, com resultados visíveis, como um aumento de 200% para 150 furos por macho, além de atingir comprimentos efetivos de 95% e um impressionante aumento de rendimento para 99,6% já na primeira tentativa. Para o cliente, a economia calculada foi de 600.000 ienes , representando uma redução de 40% nos prazos de entrega. Além disso, um importante gargalo foi eliminado, garantindo a conclusão da produção de seus materiais essenciais para a missão de voo.

Claramente, aprendemos e possuímos a competência para lidar com problemas críticos de fabricação graças à nossa compreensão sistêmica das operações no setor manufatureiro. Embora sejamos considerados fornecedores de recursos como serviços de fresagem CNC , temos a competência para lidar com aspectos essenciais de operações como rosqueamento de furos cegos .

Supere o gargalo na usinagem de roscas em furos cegos profundos e melhore imediatamente a eficiência e o rendimento.

Como avaliar as capacidades técnicas gerais de um fornecedor de máquinas de rosqueamento CNC?

Para determinar um fornecedor adequado para funções como rosqueamento CNC, que podem ser cruciais em aplicações como a usinagem de furos cegos , e para operações que exigem alta eficiência, é fundamental ir além da simples avaliação de hardware e analisar o potencial sistêmico para lidar com problemas sistêmicos, como a resolução eficiente de problemas. Para esses fins, bem como para determinar se a entidade em questão permanece como uma parceira de engenharia, em vez de apenas representar o estado da arte, nossos principais critérios de avaliação são os seguintes:

Validação do processo e capacidade de medição

A base é o controle de processo verificável. Um parceiro competente responderá à pergunta de como garantir a qualidade da rosca . A comprovação objetiva se dá pela aplicação de sistemas de medição reconhecidos, como a medição de roscas com precisão de ±0,002 mm, utilizada para realizar a Inspeção da Primeira Peça e o Controle Estatístico de Processo (CEP). Fundamentalmente, essa precisão se estende às etapas anteriores do processo: seus serviços de fresagem CNC devem garantir furos-piloto perfeitamente posicionados e dimensionados, pois esse é o pré-requisito absoluto para o sucesso da usinagem de roscas de precisão . Solicite relatórios com dados de amostra, não apenas certificados.

Implementando o Design de Processos Orientado por Dados

Analise as evidências de desenvolvimento sistemático, não de palpites. Um fornecedor típico teria um guia próprio para seleção de machos de rosca e um banco de dados histórico de processos. Utilizar os parâmetros documentados, como velocidades, avanços e fluidos de corte, empregados em cada combinação de materiais e machos de rosca, pode minimizar o tempo de desenvolvimento e os riscos associados ao seu projeto. Uma solução competente para uma nova peça em Inconel teria surgido da análise de parâmetros históricos e não teria começado com um palpite.

Implementando ferramentas proativas e gerenciamento de produção.

A profundidade técnica também é operacional. Como suas operações gerenciam a antecipação da vida útil da ferramenta ou a condição da máquina e o torque de corte em tempo real? Da mesma forma, o uso da ferramenta é monitorado para antecipar trocas durante os lotes de produção? Essas operações, novamente facilitadas por meio de sua rotina de rosqueamento sincronizada nas fresadoras CNC mais sofisticadas, tornam o processo tecnicamente sólido operável como uma célula de produção ultraestável, onde os rendimentos podem atingir níveis impressionantes de 99,5% .

Por fim, baseamos nossas avaliações sobre nossos parceiros em seu sistema completo; desde suas capacidades de fresagem de precisão até seu planejamento de processos baseado em estatísticas e o controle que exercem sobre seus próprios processos. Eis o nosso diferencial competitivo. Não se trata apenas de responder às suas dúvidas sobre roscas cegas em termos de equipamentos; trata-se de responder com base em um sistema que garante a integridade da sua rosca, o retorno do seu investimento em ferramentas e o cumprimento das normas regulamentares para o seu valioso processo de fabricação.

Perguntas frequentes

1. Os machos de fundo podem usinar completamente até o fundo de um furo cego?

Graças à melhor qualidade dos machos de roscar de fundo, eles permitem abrir roscas na parte inferior de um furo a uma distância de 0,5 vezes o passo, funcionando efetivamente como um macho com 95% do comprimento da rosca, um adicional de 20 a 25% em relação aos machos de roscar comuns.

2. Como selecionar os parâmetros de macho mais adequados para rosquear furos cegos em aço inoxidável?

Para aço inoxidável, recomenda-se o uso de machos de ponta helicoidal feitos de aço rápido com cobalto, com um ângulo de ataque de 7 a 9° , velocidade de corte de 10 a 15 m/min e óleos de corte contendo aditivos EP para prolongar a vida útil da ferramenta em 2 a 3 vezes .

3. Qual é o limite máximo da relação profundidade/diâmetro para rosqueamento em furos cegos profundos?

Uma relação de proporções de até 5 diâmetros, juntamente com relações de tomadas de resfriamento internas, enquanto tomadas de resfriamento estendidas especiais também permitem uma impressionante relação de 8 diâmetros. Um resfriamento de alta pressão e uma estratégia de alimentação são necessários para atingir a qualidade desejada.

4. Como evitar a quebra do macho de rosca ao fazer roscas em furos cegos de pequeno diâmetro?

Para brocas M3 e inferiores, recomenda-se um design com 4 canais de corte. Nessas condições, a velocidade de corte é de 15 a 20 m/min , e a taxa de avanço é 0,8 vezes o passo e a rotação. A variação do torque de corte pode ser monitorada em tempo real, reduzindo a taxa de quebra para menos de 0,5% .

5. Como garantir a estabilidade da qualidade da rosca cega na produção em massa?

É necessário configurar o gráfico de controle SPC inspecionando cada 50 peças para garantir que as variações de torque estejam dentro de −15% e +15% , e que o valor CPK exceda 1,67 na produção em massa.

6. Como determinar a faixa de velocidade ideal para rosqueamento de furos cegos em diferentes materiais?

Liga de alumínio: 20-30 m/min, aço inoxidável: 8-15 m/min, ferro fundido: 12-18 m/min. Os parâmetros específicos precisam ser otimizados com base no diâmetro e na profundidade do furo.

7. Como obter soluções profissionais para rosqueamento de furos cegos e orçamentos precisos?

Isso inclui o material a ser utilizado, o tipo de rosca envolvida e a precisão exigida. A LS Manufacturing fornecerá planos de processo precisos, juntamente com orçamentos exatos, em até 2 horas .

8. Qual é o prazo de entrega mais rápido para pedidos urgentes de roscagem cega?

Geralmente, as amostras ficam disponíveis em 24 horas ou menos, e os pedidos de pequenos lotes podem ser atendidos em 3 a 5 dias . Na LS Manufacturing, o processo de entrega rápida já está estabelecido.

Resumo

Com base em métodos científicos de seleção de ferramentas, parâmetros de corte otimizados e métodos de controle de processo, é possível realizar operações de rosqueamento de furos cegos com alta qualidade e eficiência. A LS Manufacturing, com seu amplo suporte técnico e vasta experiência em projetos, oferece serviços completos para todo o processo, auxiliando os clientes a aprimorarem a qualidade e a eficiência de sua produção.

Para serviços profissionais de rosqueamento de furos cegos ou orçamentos instantâneos, entre em contato conosco agora mesmo. Você pode nos enviar o desenho técnico das suas peças para uma análise profissional do processo, além de informações precisas para o orçamento. Para produtos com especificações complexas de materiais para furos cegos, você pode agendar uma consulta presencial conosco. Nossa equipe garantirá a melhor solução. Sinta-se à vontade para entrar em contato diretamente com nossa linha direta de consultoria técnica para obter consultoria técnica gratuita e processamento de amostras.

Transforme seus desafios de rosqueamento em furos cegos em resultados impecáveis com nossa abordagem científica comprovada hoje mesmo!

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com .