La fresatura di ingranaggi elicoidali è di grande importanza per la realizzazione di trasmissioni silenziose. Gli ingranaggi cilindrici convenzionali tendono a produrre rumore d'impatto in condizioni di coppia elevata o di trasmissione di precisione a causa del contatto lineare istantaneo. Infatti, tali problemi derivano dal fatto che i normali processi di lavorazione non sono in grado di garantire la costanza dell'angolo d'elica e la precisione della superficie del dente.

Questo articolo rappresenta un vero e proprio balzo in avanti nella fabbricazione ad alta precisione di ingranaggi elicoidali utilizzando la tecnologia CNC a 5 assi e dimostra come LS Manufacturing garantisca i vantaggi delle prestazioni teoriche nei componenti di trasmissione tramite una soluzione integrata di progettazione-produzione-test.

In sostanza, l'applicazione dovrebbe basarsi sulla comprensione del principio di funzionamento di un ingranaggio elicoidale . La sezione successiva analizzerà come gli ingranaggi elicoidali risolvano fondamentalmente i tradizionali problemi intrinseci della trasmissione mediante ingranamento progressivo .

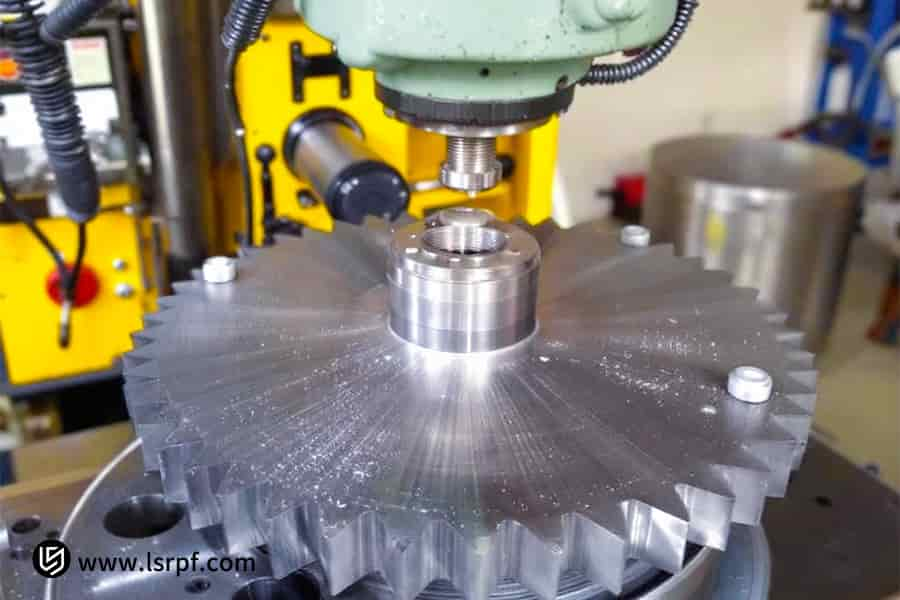

Figura 1: Fresatura di un grande ingranaggio elicoidale di precisione su una macchina CNC di LS Manufacturing

Tabella di riferimento rapido con testo completo sulla fresatura di ingranaggi elicoidali

| Modulo di riepilogo | Contenuto principale |

| Punti dolenti nella trasmissione | Rumori e vibrazioni si verificano facilmente con l'accoppiamento per impatto degli ingranaggi cilindrici tradizionali. |

| Causa ultima | Un processo di produzione standard non garantisce un profilo dei denti di precisione per un ingranaggio elicoidale. |

| Risposta | La tecnologia di fresatura CNC a 5 assi garantisce lavorazioni ad alta precisione . |

| Principio Benefico | Gli ingranaggi elicoidali hanno denti tagliati elicoidale per consentire un accoppiamento progressivo e fluido. |

| Processo di base | La tecnologia a 5 assi consente ora la fresatura di superfici di ingranaggi elicoidali complesse in un'unica configurazione. |

| Garanzia di qualità | Nella produzione, i dati precisi di esame e feedback formano un circuito chiuso. |

| Valore fondamentale | Infine, affinché il sistema di trasmissione sia efficace, silenzioso e con un funzionamento stabile. |

La guida afferma sistematicamente che, in linea di principio, il principio di accoppiamento progressivo degli ingranaggi elicoidali può eliminare i problemi di rumore e vibrazioni delle trasmissioni tradizionali.La fresatura CNC a 5 assi è la tecnologia chiave che consente di trasformare questo vantaggio teorico in prestazioni pratiche superiori, con lavorazioni di precisione e controllo di qualità a circuito chiuso; pertanto, è stata scelta come soluzione fondamentale per il miglioramento della qualità della trasmissione nelle apparecchiature di fascia alta.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Ciò che ci distingue non sono le informazioni generali, ma il percorso decennale di produzione di decine di migliaia di ingranaggi elicoidali di precisione . Questo percorso ci ha insegnato lezioni preziose e molto pratiche sulle sfumature dell'interazione delle proprietà dei materiali, sulla pianificazione critica delle strategie di percorso utensile CNC e sul coordinamento sofisticato dei collegamenti delle macchine a 5 assi . La seguente guida è un condensato delle conoscenze pratiche e duramente acquisite, derivanti da un numero enorme di successi e battute d'arresto, che ci hanno aiutato a plasmare il nostro approccio.

Ogni parametro qui suggerito, ogni tecnica di trattamento spiegata, è stata sperimentata e verificata da noi stessi sui banchi di officina, tra trucioli e refrigeranti di produzione reale. E condividiamo con voi questa esperienza concentrata nelle pagine seguenti, con un obiettivo chiaro: aiutarvi a evitare le insidie più comuni che abbiamo già individuato e superato. Vogliamo fornirvi la conoscenza necessaria per andare direttamente al cuore della questione, ovvero realizzare in modo efficiente e affidabile prestazioni superiori e silenziose nei vostri sistemi di trasmissione.

Confronto tra ingranaggi elicoidali e ingranaggi cilindrici: una rivoluzione nella trasmissione, da "impatto" a "slip-in".

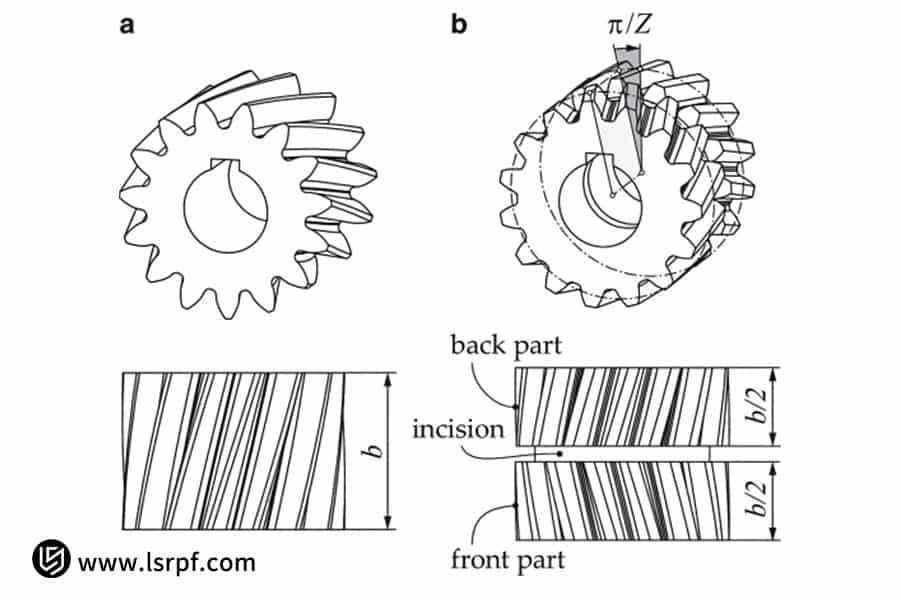

In linea di principio, la differenza tra ingranaggi elicoidali e ingranaggi cilindrici si basa su due filosofie di accoppiamento: i profili dei denti degli ingranaggi cilindrici sono paralleli all'asse, con un conseguente impatto "linea-linea" durante l'accoppiamento, mentre per gli ingranaggi elicoidali gli angoli dell'elica introducono un contatto progressivo "punto-punto". Questa differenza fondamentale evidenzia chiaramente i vantaggi degli ingranaggi elicoidali : fluidità, potenza e silenziosità.

| Dimensioni di confronto | Ingranaggio elicoidale | Ingranaggio cilindrico |

| Metodo di meshing | Gli ingranaggi elicoidali garantiscono un accoppiamento continuo e progressivo grazie all'angolo dell'elica. | Se i profili dei denti sono paralleli, durante l'ingranamento e nel momento del disimpegno, il contatto avviene tutto in una volta, come un impatto. |

| Fluidità della trasmissione | Poiché in ogni istante più di un dente è in contatto e il carico viene trasferito dolcemente da un dente all'altro, si ottiene un funzionamento estremamente fluido. | Nel caso di innesti alternati di denti singoli e doppi, possono facilmente generarsi vibrazioni e urti periodici . |

| Rumore | Le caratteristiche di accoppiamento fluido riducono il rumore da impatto alla radice. | Il rumore di funzionamento è una conseguenza diretta dell'impatto dell'accoppiamento. |

Capacità di carico | Una superficie di contatto più ampia determina una migliore distribuzione del carico e una maggiore capacità di carico. | Un'area di contatto limitata può facilmente causare corrosione o rottura dei denti in caso di carichi pesanti. |

| Scenari applicativi | Ampiamente utilizzato in applicazioni ad alta velocità, ad alto carico e con rumore critico . | Più comunemente utilizzato nelle trasmissioni generali a bassa velocità, a carico leggero o con costi contenuti . |

In effetti, gli ingranaggi elicoidali superano i problemi di rumore, vibrazioni e concentrazione del carico causati dagli impatti istantanei negli ingranaggi cilindrici grazie all'ingranamento progressivo. In particolare, i denti elicoidali creano un contatto "a scorrimento" che risulta fluido nella trasmissione e silenzioso, migliorando notevolmente la capacità di carico e la durata degli ingranaggi grazie alla maggiore area di contatto.

Figura 2: Lavorazione CNC di precisione di un grande componente di ingranaggio elicoidale da parte di LS Manufacturing

Perché gli ingranaggi elicoidali garantiscono una trasmissione più fluida e silenziosa?

I vantaggi degli ingranaggi elicoidali riflettono principalmente il loro principio di trasmissione, molto diverso da quello degli ingranaggi cilindrici. A differenza dell'innesto istantaneo per impatto di un ingranaggio cilindrico, la struttura a dentatura elicoidale dell'ingranaggio elicoidale realizza essenzialmente un'ottimizzazione fondamentale del metodo di trasmissione. In particolare:

1. Principio dell'ingranamento progressivo:

Durante l'ingranamento, la superficie dei denti di una coppia di ingranaggi elicoidali si innesta e si disinnesta gradualmente lungo l'angolo dell'elica, formando un processo di trasmissione della forza continuo e fluido; ciò evita urti periodici e variazioni di carico istantanee durante il funzionamento . Questo è in contrasto con gli ingranaggi cilindrici , dove i denti si innestano bruscamente, riducendo quindi considerevolmente le vibrazioni alla fonte e consentendo un funzionamento più dinamico e silenzioso.

2. Elevato rapporto di contatto:

Negli ingranaggi elicoidali, i denti sono in contatto continuo lungo l'elica e diverse coppie di denti rimangono sempre impegnate in ogni istante.Tale interazione dei denti in modo sovrapposto richiede che in ogni istante il carico venga distribuito su più denti, con una maggiore capacità di carico per l'ingranaggio stesso, garantendo così un'uniformità di gran lunga superiore nella distribuzione della forza per una trasmissione della coppia più continua e stabile anche in condizioni operative variabili.

3. Eccellente riduzione delle vibrazioni e del rumore:

Nel set di ingranaggi , l'ingranamento progressivo, abbinato a un elevato rapporto di contatto, riduce significativamente l'ampiezza delle vibrazioni all'interno del sistema di trasmissione. Il profilo dei denti è inclinato per garantire un contatto più fluido grazie all'azione di scorrimento che smorza gli impatti di ingranamento e le emissioni di rumore nell'aria. Ciò rende gli ingranaggi elicoidali particolarmente adatti ad applicazioni ad alta velocità con requisiti di elevata precisione, dove basse emissioni acustiche e stabilità operativa sono fondamentali.

Si tratta di una caratteristica tecnica che smorza efficacemente l'impatto, distribuisce il carico in modo uniforme e garantisce il rispetto di severi requisiti di trasmissione fluida e bassa rumorosità rispetto alla trasmissione ad alta velocità e carichi pesanti ; è la soluzione ideale per contribuire ad aumentare la qualità della trasmissione dell'attrezzatura.

Dai metodi tradizionali alla fresatura CNC a 5 assi: processi di produzione di ingranaggi elicoidali nei tempi moderni

Un metodo di produzione di ingranaggi elicoidali riflette la costante ricerca di precisione ed efficienza. Le tecnologie tradizionali di dentatura e sagomatura degli ingranaggi offrono vantaggi in termini di costi nella produzione di massa, i cui svantaggi sono evidenti: controllo ad alta precisione del profilo del dente e flessibilità nella produzione di piccoli lotti . Al contrario, la moderna lavorazione a 5 assi della tecnologia di taglio CNC per ingranaggi elicoidali consente un controllo preciso dell'angolo dell'elica e della superficie del dente mediante programmazione digitale; pertanto, offre una soluzione migliore nella produzione di ingranaggi di fascia alta.

| Dimensioni di confronto | Processi tradizionali di dentatura/sagomatura | Processo di fresatura CNC a 5 assi |

| Principio di lavorazione | La lavorazione si basa sul movimento generatore di un utensile appropriato. | Il collegamento multiasse ha la capacità di realizzare direttamente profili di denti complessi. |

Controllo di precisione | Molto influenzato dall'usura degli utensili e dal gioco della macchina utensile. | Il controllo digitale garantisce la precisione del profilo e dell'angolazione dei denti. |

| Flessibilità di produzione | Gli strumenti sono molto specializzati e l'adattabilità ai cambiamenti del prodotto è scarsa. | L'adattamento a specifiche diverse può essere effettuato tramite una regolazione del programma. |

| Qualità della superficie | La qualità della superficie dipende dalle condizioni dell'utensile . | La migliore finitura superficiale può essere ottenuta ottimizzando il percorso di taglio. |

| Capacità di modellazione | La modellazione di profili dentali complessi non è facile da realizzare. | Può facilmente completare vari tipi di design di modellazione e ottimizzazione . |

Questa tecnologia di fresatura CNC a 5 assi offre un'elevata precisione nel controllo e flessibilità nella lavorazione, superando efficacemente i limiti associati ai metodi tradizionali di produzione di ingranaggi elicoidali . Questa tecnologia si rivela particolarmente efficace soprattutto per piccoli lotti che richiedono una sagomatura ad alta precisione dei profili dei denti.

Progettazione di ingranaggi elicoidali ad alte prestazioni: una guida alla selezione dei parametri chiave

La progettazione di un ingranaggio elicoidale dipende direttamente dalla precisione di abbinamento di diversi parametri fondamentali, tra cui , a titolo esemplificativo ma non esaustivo, angolo dell'elica, modulo e angolo di pressione . Sono i fattori abilitanti, combinati tra loro, a determinare le prestazioni di trasmissione dell'ingranaggio e gli scenari applicabili . La configurazione scientifica dei parametri è quindi fondamentale per raggiungere obiettivi specifici come elevata scorrevolezza, bassa rumorosità o elevata capacità di carico.

1. Selezione dell'angolo dell'elica:

Il parametro più importante da considerare per bilanciare scorrevolezza e forza assiale in un ingranaggio elicoidale è l'angolo d'elica . Mentre un angolo d'elica maggiore determina un rapporto di contatto maggiore, il che si traduce in un accoppiamento molto più fluido con minore rumorosità, adatto alle alte velocità, un angolo d'elica troppo grande accumulerà una spinta assiale elevata, aumentando così il carico sui cuscinetti del gruppo di ingranaggi. In questo caso, dovrebbe normalmente essere limitato a 8°-25° per mantenere un buon equilibrio tra scorrevolezza e complessità strutturale.

2. Determinazione del modulo:

Il modulo è uno dei fattori principali nel bilanciamento della resistenza degli ingranaggi e della fluidità della trasmissione. Determina direttamente la Capacità di carico degli ingranaggi . L'utilizzo di un modulo di grandi dimensioni può aumentare la resistenza alla flessione della radice del dente ed è adatto per trasmissioni ad alto carico. Tuttavia, indebolisce il rapporto di contatto e può ridurre ulteriormente la scorrevolezza della trasmissione. In generale, in condizioni favorevoli, l'utilizzo di un modulo più piccolo con un numero appropriato di denti può migliorare efficacemente la scorrevolezza dell'ingranaggio. Nelle applicazioni con carichi pesanti, il modulo deve prima garantire l'adeguatezza, quindi ottimizzare la scorrevolezza mediante l'angolo d'elica.

3. Ottimizzazione dell'angolo di pressione:

L'angolo di pressione standard di 20° mantiene un buon equilibrio tra la resistenza della radice del dente e il rumore, e ha un'influenza in entrambi i sensi.Un angolo di pressione maggiore migliora la resistenza della radice del dente ed evita il sottosquadro, ma aumenta la forza radiale del cuscinetto e la rumorosità di funzionamento. Il rumore può essere ridotto diminuendo l'angolo di pressione, ma ciò indebolirà la resistenza della radice del dente. La rifinitura del profilo del dente con un angolo di pressione leggermente inferiore, ad esempio 17,5°, è adatta per applicazioni con maggiore sensibilità al rumore . Di seguito sono riportate le tendenze nella selezione dei parametri in base a diversi obiettivi di progettazione, a titolo di riferimento:

| Obiettivo di progettazione | Selezione dell'angolo dell'elica | Tendenza del modulo | Raccomandazione dell'angolo di pressione | Altre considerazioni |

| Alta stabilità / bassa rumorosità | Angolo maggiore: da 15° a 25°, modulo più piccolo. | Modulo più piccolo | Standard o leggermente più piccolo: ~20° | Enfasi sulla modifica del bordo del profilo del dente e sulla precisione |

| Grande capacità di carico | Angolo medio 8°-15° | Modulo più grande | Standard o leggermente più grande 20°-25° | Enfasi sulla forza della radice del dente |

| Struttura compatta | Angolo più piccolo (<15°) | Determinato dallo spazio | Standard (20°) | Ottimizza la combinazione di larghezza dei denti e numero di denti |

Un'eccellente progettazione di ingranaggi elicoidali rappresenta l'arte dell'interazione sinergica principalmente di tre parametri chiave: angolo d'elica, modulo e angolo di pressione . A questo proposito, i progettisti devono definire le priorità tra i parametri in riferimento a obiettivi principali come "stabilità", "carico" o "compattezza". Pertanto, la priorità assoluta dovrebbe essere l'angolo d'elica per applicazioni ad alta velocità operativa, al fine di migliorare la stabilità; per applicazioni con carichi pesanti, si dovrebbe considerare un modulo adeguato; e in caso di spazio limitato, tutti i parametri necessitano di un'ottimizzazione approfondita.

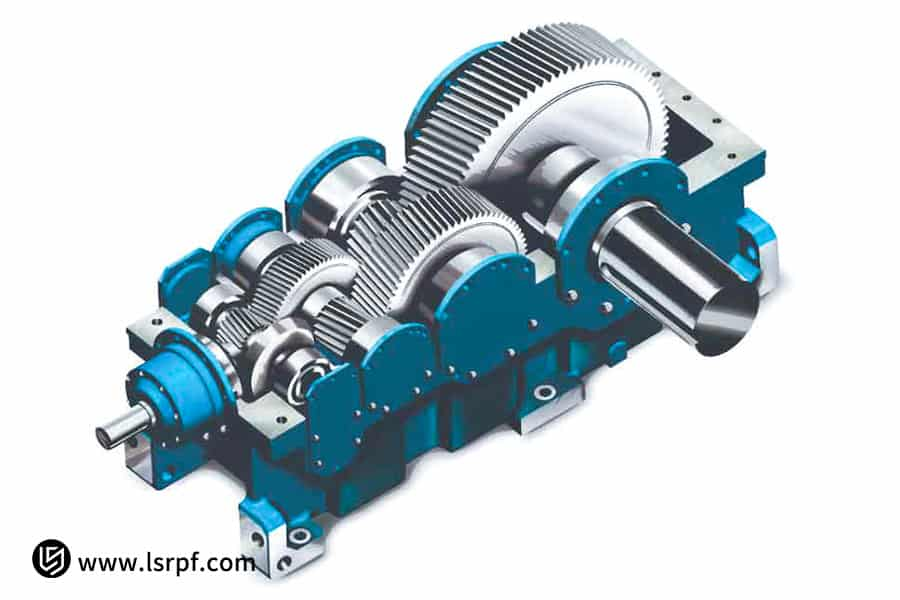

Figura 3: Assemblaggio finale di una trasmissione a ingranaggi elicoidali di precisione di LS Manufacturing

Principali campi di applicazione degli ingranaggi elicoidali: dove svolgono un ruolo insostituibile?

Le tecnologie avanzate nella produzione di ingranaggi elicoidali stanno amplificando ulteriormente i vantaggi intrinseci di questi ingranaggi , consolidandone il ruolo fondamentale in molti settori di fascia alta. Dotati di caratteristiche superiori come una buona trasmissione fluida, una bassa rumorosità rispetto ai prodotti tradizionali e un'elevata capacità di carico, sono diventati uno degli elementi tecnici fondamentali e insostituibili nei seguenti settori chiave.

- Trasmissioni automobilistiche: poiché i gruppi di ingranaggi elicoidali costituiscono la base per ottenere cambi di marcia fluidi e silenziosi nelle trasmissioni automatiche automobilistiche, le efficaci caratteristiche di innesto progressivo dei loro denti evitano i tradizionali urti dovuti al cambio marcia . Pertanto, il comfort è estremamente elevato per conducenti e passeggeri, con una capacità di carico che garantisce una trasmissione affidabile della coppia.

- Riduttori industriali: funzionamento efficiente e ad alta resistenza, poiché ampie aree di contatto e caratteristiche di condivisione del carico consentono agli ingranaggi elicoidali di sopportare impatti pesanti in condizioni operative estreme nei riduttori ad alta coppia per macchinari minerari o attrezzature industriali pesanti . Ciò non solo prolunga la durata utile, ma si traduce anche in una migliore efficienza del sistema grazie alla riduzione delle perdite di energia.

- Aerospaziale: affidabilità e leggerezza sono perfettamente bilanciate. Un sistema di trasmissione per motori aeronautici richiede un'affidabilità e una leggerezza molto elevate. I componenti realizzati con la tecnologia degli ingranaggi elicoidali di precisione possono raggiungere leggerezza mantenendo la resistenza, e le prestazioni di trasmissione stabili offrono un'importante garanzia di sicurezza.

- Apparecchiature di precisione: macchine utensili ad alta precisione, apparecchiature medicali e strumenti ottici si basano tutti sulla trasmissione a livello micrometrico. L'errore di trasmissione estremamente ridotto e le basse vibrazioni degli ingranaggi elicoidali consentono un posizionamento con elevata precisione e stabilità, soddisfacendo i rigorosi requisiti di produzione e misurazione di precisione.

In sintesi, i vantaggi unici degli ingranaggi elicoidali li rendono un componente fondamentale nelle moderne apparecchiature di fascia alta. La costante innovazione nel processo produttivo, che include lavorazioni meccaniche di precisione e materiali avanzati, promuove il continuo miglioramento e l'innovazione delle prestazioni dei prodotti in diversi settori, migliorando l'efficienza complessiva e la durata.

Caso di studio: in che modo LS Manufacturing aiuta i produttori di riduttori industriali a superare le sfide legate al rumore?

È nella risoluzione di sfide ingegneristiche concrete che il valore degli ingranaggi elicoidali LSmanufacturing si dimostra pienamente: un noto produttore di riduttori industriali ha dovuto sopportare le conseguenze di un rumore continuo di 75 dB ; si sono verificate cancellazioni di ordini. Il suo fornitore originale ha fornito ingranaggi che presentavano significative deviazioni del profilo dei denti e un rumore di accoppiamento anomalo.

- Sfida del cliente: il livello di rumorosità dell'attuale riduttore del cliente sotto carico ha raggiunto i 75 dB , superando lo standard richiesto dal cliente di 70 dB . Dall'analisi dei test, la causa principale era l'inadeguata precisione dell'errore del profilo dei denti degli ingranaggi fino al livello ISO 7 e la variazione degli angoli dell'elica, che creavano rumore da impatto e vibrazioni.

- Soluzione di produzione LS: la lavorazione di precisione è stata eseguita su unCentro di fresatura CNC a 5 assi. Personalizzando la pianificazione del percorso utensile, il profilo evolvente dei denti degli ingranaggi può essere controllato con precisione per migliorare la precisione al livello ISO 5. I parametri di taglio ottimizzati garantiscono Ra ≤ 0,8 μm per la rugosità superficiale del dente. La misurazione completa a 3 assi durante l'intero processo ha garantito che l'errore dell'angolo d'elica fosse controllato entro ±2 .

- Risultati e valore: gli ingranaggi elicoidali LS Manufacturing forniti hanno contribuito a ridurre il rumore complessivo della macchina a 67 dB , ovvero 3 dB in più rispetto a quanto inizialmente richiesto dal cliente . Le prestazioni dei test a pieno carico per 2000 ore hanno mostrato un aumento del 30% della durata degli ingranaggi, portandoli a 13.000 ore . Questa svolta non solo ha aiutato il cliente a mantenere ordini chiave per un valore di oltre dieci milioni di dollari all'anno, ma ha anche conferito ai suoi prodotti un forte vantaggio competitivo sul mercato.

Questo esempio illustra come gli ingranaggi elicoidali di LS Manufacturing risolvano problemi di rumore e durata grazie a processi di produzione di precisione e a un rigoroso sistema di controllo qualità . Le soluzioni tecniche fornite ai clienti mirano a ottimizzare i profili dei denti per migliorare la precisione e a migliorare il controllo qualità generale, generando un inaspettato salto di prestazioni, passando da standard a eccellenza.

Figura 4: Processo di lavorazione CNC per un grande ingranaggio elicoidale di LS Manufacturing

Come scegliere la soluzione di produzione ottimale? L'arte di bilanciare precisione, dimensioni del lotto e costi

Come realizzare ingranaggi elicoidali per ottenere un rapporto costo-prestazioni ottimizzato? Ciò significa necessariamente valutare sistematicamente tre aspetti centrali: la scelta di una soluzione di produzione di ingranaggi elicoidali implica di per sé il raggiungimento di un equilibrio ottimale tra requisiti di precisione, dimensioni del lotto di produzione e costo totale.

1. Il grado di precisione determina il percorso del processo:

La precisione è, ovviamente, la prima considerazione da fare. Gli ingranaggi ad altissima precisione, ad esempio di grado ISO 5 e superiore, devono essere realizzati con lavorazione CNC a 5 assi, poiché il controllo computerizzato garantisce un'elevata precisione nel profilo del dente e nell'angolo dell'elica, fattore fondamentale nelle applicazioni critiche. Per gli ingranaggi di precisione generici di grado ISO 7-8, la dentatura a creatore ad alta precisione offre una soluzione economica senza compromettere qualità e durata nella maggior parte delle applicazioni industriali.

2. La dimensione del lotto può influenzare le decisioni economiche:

Nel contesto della produzione di pezzi singoli e di piccoli lotti inferiori a 50 pezzi in un lotto, il CNC a 5 assi offre la massima flessibilità senza bisogno di utensili dedicati, risultando quindi molto economico per la realizzazione di prototipi e ordini personalizzati. Il miglior equilibrio tra i due metodi si ottiene solitamente per lotti medi, compresi tra 50 e 500 pezzi : dentatura degli ingranaggi per la sagomatura principale, con operazioni di finitura tramite un centro di fresatura CNC . Per lotti di grandi dimensioni, superiori a 500 pezzi, l'investimento in utensili dedicati per la dentatura e linee automatizzate consente una sostanziale riduzione dei costi unitari grazie all'efficienza e alle economie di scala.

3. Il costo totale di proprietà è una decisione chiave:

Per quanto riguarda la scelta di una soluzione produttiva, guardare semplicemente al prezzo unitario non è sufficiente. Sebbene gli ingranaggi ad alta precisione forniti dacom/about-us"> I prodotti LS Manufacturing sono più costosi di quelli tradizionali del 15-20% ciascuno, ma il valore che apportano supera di gran lunga la differenza di prezzo iniziale: un miglioramento del 3-5% nell'efficienza della trasmissione, un prolungamento di oltre il 30% della durata utile dell'apparecchiatura e una riduzione del 50% dei tempi di fermo per manutenzione. Nel corso del loro ciclo di vita, il costo totale di proprietà si riduce effettivamente del 25-40%.

Le nostre soluzioni per la produzione di ingranaggi elicoidali sono progettati per aiutare i nostri clienti a ottenere riduzioni sostanziali e durature dei costi operativi. Questo risultato è ottenuto attraverso un controllo di precisione eccezionale che riduce al minimo le perdite di energia, l'ottimizzazione delle prestazioni in condizioni di carico massimo e una durata utile notevolmente prolungata che riduce la frequenza di sostituzione e i relativi tempi di fermo. Scegliendoci, scegliete più di semplici componenti di trasmissione di qualità superiore ; scegliete una soluzione più economica e affidabile per l'intero sistema di trasmissione.

Domande frequenti

1. Qual è la differenza principale tra ingranaggi elicoidali e ingranaggi cilindrici?

La differenza risiede essenzialmente nel design del profilo dei denti e nel metodo di accoppiamento. Normalmente, negli ingranaggi cilindrici , i denti sono paralleli all'asse, il che dà luogo a un contatto lineare istantaneo. Ciò porta a una trasmissione scadente e rumorosa. Per quanto riguarda gli ingranaggi elicoidali , l'accoppiamento avviene tramite un angolo d'elica che determina un accoppiamento progressivo con elevate sovrapposizioni, il che si traduce in una trasmissione fluida, bassa rumorosità ed elevata capacità di carico, inclusa la forza assiale.

2. Quali sono i principali svantaggi degli ingranaggi elicoidali? Come si possono superare?

Lo svantaggio principale è che la struttura elicoidale del dente genera una spinta assiale durante la trasmissione ; questa deve essere compensata utilizzando cuscinetti assiali o a contatto obliquo. Ciò aumenta la complessità della struttura di supporto e quindi il costo complessivo. La nostra soluzione consiste nell'intervenire nella fase iniziale di progettazione, calcolare correttamente la forza assiale e consigliare o progettare un sistema di cuscinetti corrispondente per garantire l'affidabilità della soluzione complessiva.

3. In che modo l'angolo dell'elica influenza le prestazioni degli ingranaggi?

Un angolo d'elica maggiore si traduce in una trasmissione più fluida e una minore rumorosità, ma anche in una maggiore forza assiale . L'angolo ottimale deve essere selezionato in base allo specifico scenario applicativo (ad esempio velocità e carico ).

4. Quali dimensioni di ingranaggi elicoidali potete lavorare? Quali materiali supportate?

Offriamo grandi capacità di lavorazione meccanica e produzione di ingranaggi elicoidali con diametri da 20 mm a 800 mm . Disponiamo di un'ampia gamma di materiali, tra cui vari acciai legati ad alta resistenza, acciai inossidabili , leghe di rame e materiali plastici tecnici ad alte prestazioni, per l'impiego in un'ampia gamma di condizioni operative, dai carichi pesanti alla resistenza alla corrosione. Forniamo anche consulenza sulla scelta dei materiali.

5. Quanto tempo passa dalla progettazione alla consegna di un ingranaggio elicoidale?

Di solito, la lavorazione di ingranaggi di precisione standard richiede dalle 3 alle 4 settimane . Tuttavia, se si tratta di ingranaggi ad alta precisione, ingranaggi sottoposti a trattamenti termici speciali e ingranaggi con struttura complessa, i tempi possono aumentare fino a 5 o 6 settimane .Forniamo anche servizi di elaborazione rapida in caso di progetti urgenti e ci impegniamo a ridurre al minimo i tempi di consegna, mantenendo al contempo l'attenzione sulla qualità.

6. Come si può garantire la qualità della lavorazione di un ingranaggio elicoidale?

La qualità è garantita da un sistema di controllo qualità altamente integrato : dall'ispezione in entrata della materia prima e dai controlli chiave del processo di produzione fino al prodotto finito, utilizzando centri di misurazione degli ingranaggi e macchine di misura a coordinate per una precisione dimensionale completa con verifica del profilo dei denti per garantire la completa aderenza alle specifiche del disegno.

7. Fornite piccoli lotti o un prototipo?

Naturalmente, i nostri processi di fresatura CNC e dentatura a creatore altamente flessibili sono particolarmente adatti a gestire ordini di piccoli lotti, multivarietà e prototipi . Questo modello può rispondere rapidamente alle vostre esigenze di ricerca e sviluppo e produzione di prova, evitare i costi degli stampi e fornire una verifica iniziale efficiente e a basso costo.

8. Come posso avviare un progetto di ingranaggi elicoidali? Quali informazioni devo fornire?

È necessario fornire parametri dettagliati dell'ingranaggio, come modulo, numero di denti, angolo dell'elica, angolo di pressione, ecc., oppure è possibile fornire direttamente disegni CAD e 2D . Vi risponderemo entro 24 ore dalla ricezione di tali informazioni, confermeremo i punti tecnici e vi forniremo una soluzione preliminare e un preventivo.

Riepilogo

Grazie alla loro particolare dentatura elicoidale, gli ingranaggi elicoidali presentano numerosi vantaggi in termini di fluidità di trasmissione, capacità di carico e controllo del rumore; sono quindi particolarmente adatti per applicazioni con moderni sistemi di trasmissione di precisione . Dalla scelta dell'ingranaggio giusto alla scelta di un partner produttivo in grado di realizzare con precisione il vostro progetto, siamo solo a metà dell'opera. Dotata di tecnologia CNC a 5 assi, rigorosi controlli di qualità e un servizio "progettazione-produzione-ispezione" completo , LS Manufacturing vi garantisce l'accesso a soluzioni di trasmissione ad alte prestazioni e alta affidabilità.

Se riscontri problemi di trasmissione o desideri migliorare le prestazioni del tuo prodotto, questo è il momento giusto per agire. Non esitare a contattare i nostri esperti di trasmissioni LS Manufacturing per una consulenza tecnica gratuita e un rapporto di valutazione dettagliato del progetto. Contattaci e lascia che infondiamo competitività di base nei tuoi prodotti con ingranaggi silenziosi, efficienti e affidabili.

📞Telefono: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è puramente informativo. LS Manufacturing non rilascia alcuna dichiarazione o garanzia, espressa o implicita, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che fornitori o produttori terzi forniscano parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o processi tramite la rete LS Manufacturing. L'acquirente è l'unico responsabile di queste informazioni. Per preventivi sui componenti, si prega di specificare i requisiti esatti per tali componenti. Per ulteriori informazioni, contattateci .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza al servizio di oltre 5.000 clienti, ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento vanta oltre 100 centri di lavoro a cinque assi all'avanguardia ed è certificato ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi e regioni in tutto il mondo. Che si tratti di produzione in piccoli lotti o di personalizzazione di massa, possiamo soddisfare le vostre esigenze entro 24 ore. Scegliere LS Manufacturing significa scegliere efficienza, qualità e professionalità.

Per maggiori informazioni, visita il nostro sito web: www.lsrpf.com .