Un sistema de transmisión exitoso es más que solo engranajes.

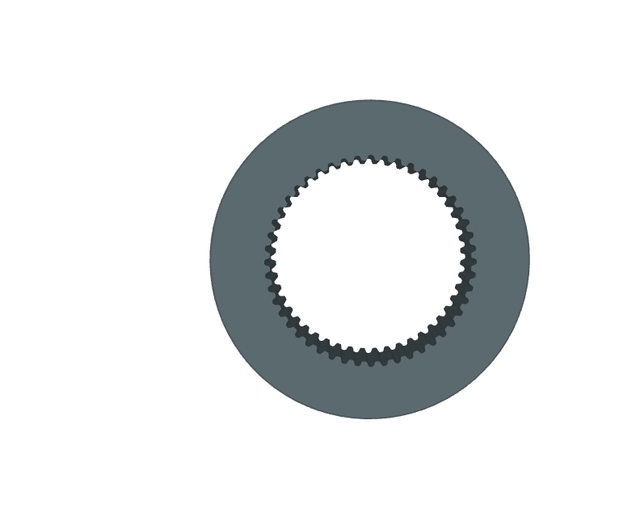

En la búsqueda de la excelencia en la transmisión mecánica, un error común es confiar únicamente en los engranajes. Si bien la precisión y la resistencia de los engranajes son cruciales, la base de un sistema verdaderamente fiable, eficiente y duradero es la estructura de soporte , como la carcasa mecanizada con precisión o la placa de montaje que se muestra en la imagen. Incluso el engranaje más perfecto tendrá un rendimiento deficiente si se coloca sobre una base inestable, lo que provocará vibraciones, desgaste y fallos.

Este artículo abandona la visión aislada y considera los engranajes y sus estructuras de soporte como un sistema colaborativo inseparable. Le guiaremos a través de la construcción de un sistema de transmisión personalizado completo: desde el núcleo del movimiento motriz —los engranajes personalizados— hasta la base de las carcasas mecanizadas con precisión que garantizan un posicionamiento exacto y soportan la carga operativa.

Descomposición de una placa de montaje de alta precisión: El lenguaje de diseño oculto en la imagen

| Dimensiones de la característica | Reflexión del diseño | Propósito y función principales | Requisitos clave |

|---|---|---|---|

| Características estructurales | Ranuras de gran superficie/orificios para reducir el peso | Proporcionar espacio de movimiento para engranajes internos, cojinetes y ejes de transmisión; formar canales de disipación de calor | Reserva de espacio, gestión térmica |

| Características de precisión | Orificios de posicionamiento de precisión | Instalar ejes, cojinetes y elementos de fijación; asegurar el engranaje preciso de los sistemas de engranajes. | Tolerancia de distancia del centro del eje (extremadamente alta) |

| Características del material | Aleación de aluminio (como 6061-T6) | Lograr ligereza; proporcionar resistencia estructural; garantizar la eficiencia de disipación de calor; cumplir con los requisitos de procesamiento complejos | Ligero, resistente, termoconductor, fácil de procesar |

1. Organización orientada a la función:

Ranuras/orificios para reducir el peso: No se trata de simples ahuecamientos. Su función es reservar el espacio tridimensional necesario para el movimiento del complejo sistema de engranajes internos, el sistema de ejes giratorios y los cojinetes, evitando interferencias. Estas aberturas crean simultáneamente un eficaz canal de disipación de calor por convección natural que evacua rápidamente el calor generado por la fricción del engranaje y el funcionamiento de los cojinetes, evitando así un aumento excesivo de la temperatura que podría provocar fallos de lubricación o deformaciones del material.

2. Orificios de posicionamiento de precisión:

Los orificios de posicionamiento de precisión son los soportes físicos de la precisión del sistema. La posición absoluta (en particular, la distancia entre ejes de varios orificios) y la tolerancia de posición relativa (paralelismo, verticalidad, coaxialidad) son extremadamente estrictas. Sirven como estándares para el montaje de ejes de salida de motores, ejes de transmisión en todos los niveles y alojamientos de cojinetes. Desviaciones de incluso unos pocos micrones en la distancia entre ejes tendrán como consecuencia directa:

- Engranajes anormales: variación de la holgura lateral del diente, alteración del punto de contacto y concentración de tensiones.

- Mayor ruido y vibración: Se generan impactos y ruidos anormales debido a un engranaje no ideal.

- Vida útil drásticamente reducida: Desgaste acelerado de las superficies dentales (picaduras, adhesión) e incluso fracturas dentales.

- La eficiencia de transmisión se ve comprometida: se pierde energía debido a la fricción y la distorsión innecesarias. Por lo tanto, la precisión del mecanizado de estos orificios (que suele requerir taladrado/ fresado CNC de precisión , o incluso mandrinado por coordenadas) es la clave para un funcionamiento fluido, eficiente y duradero de todo el sistema de transmisión.

3. Materiales optimizados para el rendimiento:

- Aleación de aluminio (normalmente 6061-T6): La aplicación de este material supone un compromiso entre una serie de exigencias de rendimiento:

- Ligero: Minimizar sustancialmente la inercia de las partes móviles, mejorar la respuesta dinámica del sistema y minimizar el peso en general (particularmente esencial en el caso de dispositivos móviles).

- Resistencia y rigidez: El estado de tratamiento térmico en T6 es adecuado para ofrecer la resistencia y rigidez necesarias para soportar piezas de transmisión internas, soportar cargas y vibraciones durante el funcionamiento y proporcionar estabilidad estructural.

- Excelente disipación de calor: La conductividad térmica de la aleación de aluminio es muy superior a la del acero. De este modo, el calor interno se transfiere y conduce eficientemente a la superficie a través de canales creados por ranuras, disipándose posteriormente. Esto proporciona la base material para una gestión térmica óptima.

- Buena procesabilidad: La aleación de aluminio es fácil de procesar mediante fresado de precisión , taladrado, roscado, etc. Puede lograr de manera efectiva y precisa estructuras de paredes delgadas, formas geométricas complejas y orificios de posicionamiento como se ilustra en la figura, lo que proporciona la garantía más significativa para lograr un diseño de alta precisión.

El estilo de esta placa de montaje muestra claramente su misión principal: como base de precisión y protectora del sistema de transmisión de engranajes, con una estructura diseñada con exactitud para reducir el peso y disipar el calor, una garantía de precisión de posicionamiento casi implacable y la selección de materiales ligeros y de alta conductividad térmica, crea y mantiene un espacio y unas condiciones óptimas para un funcionamiento eficaz, estable y a largo plazo de los engranajes.

Tolerancias críticas: cómo las carcasas determinan el destino de los engranajes

| Tipo de tolerancia | Consecuencias de una tolerancia excesiva | Consecuencias de una tolerancia demasiado baja | Objeto de impacto central |

|---|---|---|---|

| Tolerancia de la distancia entre centros de ejes | Engranajes insuficientes, impacto, mayor ruido | Atascamiento de engranajes, desgaste rápido, calor | Distancia teórica entre los ejes de dos engranajes |

| Planitud y paralelismo | Inclinación del eje, carga excéntrica en la superficie del diente, aumento de vibraciones y ruido | (Generalmente similar al efecto de una tolerancia demasiado grande) Atascamiento del eje, desgaste anormal | Base de montaje, eje de dos orificios para ejes |

1. Tolerancia de la distancia al centro del eje (núcleo):

Una tolerancia crítica en la carcasa define directamente la distancia teórica entre ejes de engranajes acoplados.

- Demasiado grande: La distancia entre los engranajes aumenta, el área de contacto entre ellos no es suficiente (el riesgo de desenganche es mayor), lo que provoca una transmisión de potencia inestable, cargas de choque, niveles de ruido significativamente más altos y pérdida de eficiencia.

- Demasiado pequeño: La distancia entre dientes es demasiado pequeña o negativa, lo que provoca una extrusión excesiva entre las superficies de los dientes y un aumento drástico de la fricción, resultando en un desgaste irregular y una alta generación de calor. En casos extremos, los ejes o los engranajes se bloquearán y causarán una falla catastrófica.

- Función de la carcasa: El mecanizado y posicionamiento precisos de los orificios de los cojinetes en la carcasa son fundamentales para obtener y mantener de forma estable la distancia entre ejes diseñada. La carcasa constituye el esqueleto del sistema de ejes de engranajes.

2. Planitud y paralelismo (garantía básica):

- Planitud de la superficie de la base de instalación: Permite que la carcasa selle bien con el bastidor u otros elementos, evita la deformación de la carcasa debido a la fijación e influye indirectamente en la posición del orificio del eje y la alineación del sistema de ejes.

- Paralelismo de los agujeros del eje: Permite que los dos ejes de engranajes mantengan la relación de paralelismo que debe mantenerse de acuerdo con el diseño en el espacio tridimensional.

- Efectos de la desviación: Si la superficie base no está nivelada o el eje de dos orificios no es paralelo, el eje del engranaje quedará inclinado. Esto transforma el engrane, pasando de un contacto lineal o superficial ideal a un contacto puntual o lineal localizado (carga excéntrica). Como consecuencia, la tensión en la superficie del diente se vuelve extremadamente desigual, aumenta el desgaste localizado, se generan vibraciones y ruido, y la vida útil del engranaje y la estabilidad de la transmisión se reducen drásticamente.

La precisión en el mecanizado de la carcasa, especialmente el control exacto de la distancia entre centros de ejes y el estricto cumplimiento de los requisitos de planitud y paralelismo, es la garantía inicial de un funcionamiento suave, eficiente, silencioso y con una vida útil prolongada del sistema de engranajes . La tolerancia de la carcasa determina directamente el correcto engrane de los engranajes.

Fabricación de engranajes a medida: El pulso del sistema de transmisión

Los engranajes son la base de la transmisión mecánica de precisión, y su comportamiento influye directamente en la eficiencia, el ruido, la vida útil y la fiabilidad del sistema. La fabricación de engranajes especiales se centra en producir engranajes de alta precisión que cumplan con los requisitos más exigentes de cada aplicación específica.

| Elementos clave | Opciones/métodos principales | Características/propósitos principales | Consideraciones clave |

|---|---|---|---|

| Tipo de engranaje | engranaje recto | Estructura simple, bajo costo, fuerza axial pequeña; pero gran impacto de engranaje y alto nivel de ruido. | Relación de transmisión, par motor, espacio axial, requisitos de ruido |

| Engranaje helicoidal | Engranaje suave, bajo nivel de ruido, alta capacidad de carga; genera fuerza axial, eficiencia ligeramente inferior. | ||

| Engranaje cónico | Se utiliza para la transmisión de potencia entre ejes que se intersecan (normalmente 90°). | ||

| Proceso de fabricación central | Espuela | El método más común y eficiente para la generación de perfiles dentales, adecuado para grandes cantidades y precisión media. | Eficiencia, coste, precisión del objetivo |

| Molienda | Acabado de alta precisión, corrección de deformaciones tras el tratamiento térmico, para alcanzar estándares extremadamente altos. | Requisitos de precisión final (como las normas AGMA, DIN y JIS), ruido | |

| Material y tratamiento térmico | Materiales comunes (como 40Cr, 20CrMnTi, 42CrMo, acero inoxidable, etc.) | Proporcionar resistencia y dureza básicas. | Resistencia, resistencia al desgaste, resistencia a la corrosión, costo |

| Tratamientos térmicos clave (como la carburización y el temple, la nitruración y el temple por inducción). | Mejora notablemente la dureza superficial, la resistencia al desgaste y la resistencia a la fatiga por contacto, lo cual garantiza su rendimiento. | Carga, entorno de desgaste, control de deformación dimensional, coste |

1. Selección del tipo de engranaje: el diseño depende de la situación de la aplicación.

- Relación de transmisión y par: Determine el tamaño, el módulo y el número de dientes del engranaje. Un par elevado generalmente requiere un módulo mayor y una mayor anchura de cara.

- Requisitos de ruido: Este factor influye considerablemente en la elección. Los engranajes helicoidales reducen significativamente el ruido y la vibración durante el funcionamiento gracias a su engranaje suave, y son la opción preferida cuando se requiere un funcionamiento silencioso (por ejemplo, transmisiones de automóviles, instrumentos de precisión). Los engranajes rectos son muy ruidosos. Los engranajes cónicos se utilizan para cambiar el sentido de la transmisión.

- Requisitos de espacio: Los engranajes rectos necesitan el menor espacio axial; los engranajes helicoidales necesitan espacio para las fuerzas axiales; los engranajes cónicos se utilizan en aplicaciones de ejes que se intersecan.

2. Proceso de fabricación principal: equilibrio entre precisión y eficiencia

(1) Escofinado:

- Posición central: Utiliza la rotación continua de la fresa madre y la pieza de trabajo para desarrollar la forma del diente de corte. Es el método más común y eficiente para la producción en serie o la fabricación a medida de engranajes de precisión media.

- Ventajas: Alta eficiencia, coste relativamente bajo y amplia gama de materiales aplicables.

- Limitaciones: El nivel de precisión que se suele alcanzar es limitado y se requiere un tratamiento térmico después del procesamiento, lo que introduce deformaciones.

(2) Molienda:

- Garantía de precisión: Después de que el engranaje recibe un tratamiento térmico (como el temple), se utiliza una muela abrasiva para un corte de precisión .

- Función principal: Corregir con precisión la deformación causada por el tratamiento térmico (como el error en el perfil y la dirección del diente) para mejorar la precisión del engranaje al máximo nivel (como AGMA 13-15, DIN 3-5). Esto es fundamental para aplicaciones de alta velocidad, bajo nivel de ruido y larga vida útil.

- Ventajas: Se logra una precisión ultra alta y un excelente acabado superficial.

- Coste: El tiempo de procesamiento es más largo, y la inversión en equipos y los costes del proceso son significativamente mayores que en el tallado de engranajes .

3. Materiales y tratamiento térmico: la piedra angular del rendimiento

- Selección de materiales: Aceros estructurales aleados de uso común (como 40Cr y 20CrMnTi en China; 8620 y 9310 en Estados Unidos; y 20MnCr5 y 18CrNiMo7-6 en Europa). La selección depende de los requisitos de resistencia, tenacidad y templabilidad. El acero inoxidable se utiliza en entornos resistentes a la corrosión.

- El papel fundamental del tratamiento térmico: El material en sí mismo tiene un rendimiento limitado, y el tratamiento térmico es el paso decisivo para dotar a los engranajes de alta resistencia, alta resistencia al desgaste y larga vida útil a la fatiga.

- Carburización y temple: El método más común. La carburización superficial y el temple permiten obtener una capa superficial dura y resistente al desgaste (HRC 58-62+) y un núcleo tenaz. Es adecuado para engranajes sometidos a altas tensiones de contacto y flexión (como los de automóviles y engranajes de servicio pesado). El acero 20CrMnTi es un acero típico para carburización.

- Nitruración: Los átomos de nitrógeno se infiltran en la superficie, logrando una alta dureza (HV 1000+), mínima deformación, buena resistencia al desgaste y propiedades antiagarrotamiento. Es ideal para engranajes de precisión , engranajes internos de difícil rectificado o aplicaciones con requisitos extremadamente exigentes de control de la deformación.

- Otros: El temple y revenido (que proporcionan la base para unas buenas propiedades mecánicas generales), el temple por inducción (endurecimiento superficial localizado), etc., también se utilizan comúnmente.

3. Ajuste: La composición del material, el tratamiento térmico previo (como normalizado, temple y revenido) y el proceso de tratamiento térmico final deben ajustarse con precisión para lograr la combinación de rendimiento óptima y controlar la deformación.

La fabricación exitosa de engranajes personalizados es una combinación de tipos de engranajes que se ajustan con precisión a los requisitos de la aplicación, procesos eficientes y de alta precisión, e ingeniería de sistemas que logra un excelente rendimiento a través de una rigurosa selección de materiales y procesos de tratamiento térmico, al igual que el pulso fuerte y preciso del sistema de transmisión.

Puntos clave para seleccionar servicios de mecanizado de engranajes en línea

En el ámbito de la fabricación industrial, la calidad de los engranajes influye directamente en la eficiencia de transmisión y la vida útil de los equipos mecánicos. Es fundamental elegir un proveedor confiable de servicios de mecanizado de engranajes en línea . A continuación, se presentan los puntos clave para la selección:

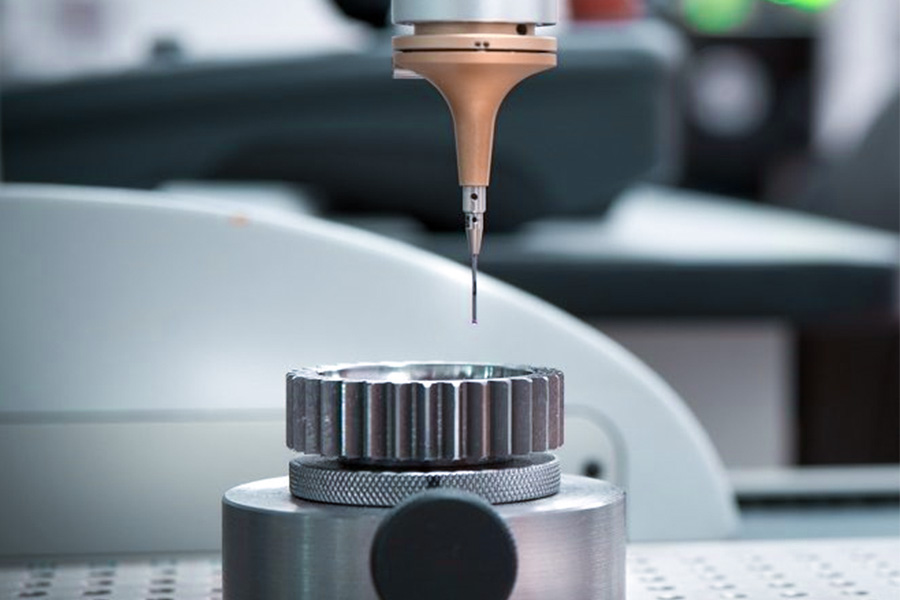

1. Identificación profesional: equipos y capacidades de prueba

- Centro profesional de pruebas de engranajes: Los fabricantes de engranajes de alta calidad no solo están equipados con máquinas de medición por coordenadas (MMC) ordinarias, sino que también establecen centros especiales de pruebas de engranajes equipados con instrumentos de medición de engranajes (como Gleason, Klingelnberg, etc.), que pueden detectar con precisión parámetros centrales como la forma del diente, la dirección del diente, el paso del diente, el rendimiento del engranaje, etc.

- Equipos de procesamiento completos: El proveedor debe contar con capacidades completas para el procesamiento de engranajes, incluyendo tallado por generación, conformado de engranajes, rectificado de engranajes (como rectificado por conformado CNC , rectificado de tornillos sin fin) y otros equipos de proceso para satisfacer las necesidades de diferentes niveles de precisión (como DIN 5) y materiales (como engranajes de acero aleado, plástico).

2. Comunicación técnica: comience con el escenario de aplicación.

- Análisis de las condiciones de funcionamiento: Los proveedores de excelencia se interesan activamente por los escenarios de aplicación de los engranajes (como alta velocidad y carga pesada, bajas temperaturas, requisitos de ruido, etc.), en lugar de limitarse a fabricarlos según los planos. Por ejemplo, los engranajes para aerogeneradores deben tener en cuenta la fatiga, y los engranajes para robots requieren alta precisión y baja holgura.

- Sugerencias sobre materiales y procesos: De acuerdo con las necesidades reales, los proveedores deben proporcionar sugerencias de optimización como el material (por ejemplo, carburización y temple de 20CrMnTi), el proceso de tratamiento térmico (por ejemplo, nitruración) y los métodos de lubricación para evitar fallas debido a defectos de diseño.

3. Otras consideraciones

Las certificaciones y normas dan prioridad a las empresas que han obtenido las certificaciones ISO 9001, IATF 16949 y otras que acreditan un sistema de gestión de calidad excelente.

- Capacidades de servicio digital: Los proveedores que admiten consultas en línea, carga de dibujos, seguimiento del progreso y otras funciones son más eficientes.

- Casos de éxito y reputación: Busque casos de cooperación de clientes de referencia del sector (por ejemplo, las industrias automotriz y aeroespacial), o verifique la reputación a través de sitios web de terceros.

A la hora de seleccionar servicios de mecanizado de engranajes en línea, es fundamental tener en cuenta el nivel de profesionalidad del hardware del proveedor, la profundidad de su colaboración técnica y la flexibilidad de sus servicios para garantizar la fiabilidad de todo el proceso, desde el diseño del engranaje hasta el producto final.

Efecto sinérgico: Cuando la carcasa de precisión se une a un engranaje de precisión

| Factores de comparación | Efecto positivo (carcasa de alta precisión + engranaje de alta precisión) | Efecto negativo (engranaje de alta precisión + carcasa de baja precisión) |

|---|---|---|

| Rendimiento del sistema | Optimización significativa: Lograr el rendimiento esperado del diseño | Grave deterioro: Muy por debajo de las expectativas, incluso peor que un sistema de emparejamiento de baja precisión. |

| nivel de ruido | Extremadamente bajo: Funcionamiento suave y silencioso | Alto: Propenso a ruidos y aullidos anormales |

| Vida útil | Ampliamente prolongado: Desgaste uniforme y lento | Acortamiento brusco: Alto riesgo de desgaste anormal, picaduras y rotura de dientes |

| Eficiencia de transmisión | Alto: Pérdida de fricción mínima, transferencia de energía uniforme | Bajo: Gran pérdida adicional por fricción, mayor generación de calor |

| Rentabilidad | Alto: Alta inversión inicial, pero baja fiabilidad y bajos costes de mantenimiento a largo plazo. | Extremadamente bajo: Despilfarro de inversión en piezas de alta precisión, alto coste total de propiedad. |

| Inspiración clave | Maximizar el efecto sinérgico | Se produce el efecto de placa corta del sistema (la carcasa es la placa corta). |

Influencia positiva: beneficio sinérgico

- Bajo nivel de ruido: La carcasa de precisión proporciona un soporte firme para garantizar un engranaje correcto; los engranajes de alta precisión aseguran un contacto uniforme. La combinación de ambos elimina eficazmente las vibraciones y el ruido.

- Larga vida útil: El posicionamiento preciso de la carcasa evita la deflexión del eje; la carga del engranaje se distribuye uniformemente. Reduce el desgaste irregular y prolonga significativamente la vida útil.

- Alta eficiencia: La instalación precisa y la precisión de los engranajes minimizan la fricción y la pérdida por agitación del aceite, y mejoran la eficiencia de la transmisión.

Impacto negativo (trampa): Costo de desajuste

- Disminución del rendimiento: Incluso los engranajes de primera calidad (como los de grado AGMA 12) instalados en alojamientos de baja precisión (desviación de la posición de los agujeros, baja rigidez) producirán una inclinación del eje y un engranaje deficiente.

- Peor que un mal ajuste: el desajuste provoca concentración de tensiones, desgaste irregular, ruido elevado y altas temperaturas. El rendimiento real suele ser mucho peor que el de sistemas de menor precisión (como los de grado AGMA 8) pero con un buen ajuste.

- Advertencia principal: El rendimiento del sistema está determinado por el eslabón más débil (normalmente la carcasa) y su compatibilidad, no por la precisión máxima de un solo componente. Ignorar la integración es un desperdicio extremo.

La alta calidad del sistema de transmisión de precisión proviene de la armonía ideal entre la carcasa y los engranajes, como una sinfonía. El valor de la integración del sistema es mucho mayor que la simple suma de los límites de precisión de los componentes.

Desglose de costes del sistema (precio de mecanizado de engranajes): Composición del precio de engranajes y carcasas

Los engranajes y sus alojamientos son componentes básicos en la maquinaria, y sus costos de procesamiento se dividen en dos partes principales: el costo del material y el costo del proceso. Sin embargo, los factores clave que influyen en estas dos partes del costo comparten similitudes significativas tanto para alojamientos como para engranajes (como el gran impacto que la cantidad y las exigencias de precisión tienen en el costo), pero también presentan diferencias importantes (como la distinta ponderación del costo del material y la complejidad geométrica). Es fundamental comprender todos estos factores y diferencias para optimizar la precisión en la estimación y gestión de costos.

Comparación de los factores que influyen en el coste del procesamiento de engranajes y carcasas

| Factores de coste | Impacto en el precio de la vivienda | Impacto en el precio de los engranajes | Diferencias clave |

|---|---|---|---|

| Material | Medio | Alto | Los engranajes suelen fabricarse con acero aleado de alto rendimiento y requieren tratamiento térmico. El material y los costes de procesamiento representan una proporción mucho mayor que los materiales de las carcasas de uso común. Los costes de las carcasas se centran más en el procesamiento. |

| Complejidad geométrica | Alto | Muy alto | Las carcasas con cavidades profundas, paredes delgadas y múltiples orificios/características aumentan significativamente la dificultad y el tiempo de programación y procesamiento. La complejidad del perfil de los dientes de los engranajes (como engranajes cónicos, engranajes helicoidales y perfiles de dientes no estándar) impone requisitos extremadamente altos en cuanto a equipos, herramientas y procesos de procesamiento, y el aumento de costos supera con creces el de los engranajes rectos. |

| Precisión de tolerancia | Muy alto | Muy alto | Ambos son extremadamente sensibles a las tolerancias clave de dimensiones, forma y posición (como la distancia/paralelismo del eje de la carcasa, el perfil/dirección/tolerancia de descentramiento del diente del engranaje). Por cada nivel de aumento de precisión, la dificultad de procesamiento y los costos de inspección pueden aumentar exponencialmente. |

| Cantidad | Alto | Alto | La estandarización es importante: los costes de las pruebas de piezas individuales o lotes pequeños son elevados (debido al uso compartido de programación, herramientas y depuración). La producción en masa puede diluir significativamente el coste unitario (optimización de herramientas y tiempo de máquina). |

| Tratamiento de superficie | Medio | Generalmente no aplicable (Sustituido por tratamiento térmico) | La carcasa suele requerir un tratamiento anticorrosivo/estético (como anodizado o pintura), cuyo coste es relativamente controlable. El rendimiento del engranaje depende fundamentalmente de la resistencia del material y de las características de la superficie del diente, lo que generalmente se consigue mediante un tratamiento térmico (carburización, temple, nitruración, etc.), cuyo coste se incluye en el elevado precio del material. Los engranajes rara vez reciben recubrimientos decorativos o anticorrosivos básicos como las carcasas. |

1. Común: La cantidad (efecto de lote) y la precisión de la tolerancia son uno de los factores más críticos que afectan el costo de ambos.

2. Diferencias fundamentales:

- Engranajes: La complejidad del material y la geometría (forma del diente) son los principales factores que influyen en el coste. Los materiales de alto rendimiento, el tratamiento térmico y el mecanizado de formas de dientes complejas son las razones principales de su elevado coste.

- En la fabricación de la carcasa, la complejidad geométrica (estructura) y la precisión de las tolerancias son los principales factores que influyen en el coste. La dificultad de procesamiento (tiempo, proceso) es el componente principal del coste, mientras que el coste del material representa una proporción relativamente baja.

3. Elementos especiales: El tratamiento superficial es un elemento de costo común para las carcasas, pero para los engranajes, su función generalmente se logra mediante tratamiento térmico y no se requiere ningún proceso de tratamiento adicional similar al de la superficie de la carcasa.

Resumen

La transmisión de precisión exitosa se basa en un pensamiento sistemático: el engranaje y su alojamiento deben considerarse como un todo inseparable. Analizar las piezas de forma aislada no garantiza el rendimiento final.

El rendimiento del engranaje (ruido, vida útil, etc.) depende en gran medida de su entorno operativo. Optimizar únicamente un engranaje, ignorando la carcasa, el ajuste y las condiciones de trabajo, puede provocar fallos en el sistema.

Al solicitar presupuestos a los proveedores, por favor, proporcione planos de montaje o las condiciones de funcionamiento detalladas (carga, velocidad, temperatura, etc.) del sistema completo, en lugar de solo planos de piezas. Esto nos permite comprender a fondo la intención del diseño, optimizar tolerancias, materiales y procesos desde una perspectiva sistémica, y ofrecer una solución global más fiable y rentable.

¡Actúe ahora! Utilice el "pensamiento sistémico" para innovar en el diseño y la adquisición de sus productos. Elija nuestra empresa como socio para la fabricación integrada de engranajes de precisión y cajas de cambios personalizadas ; vaya más allá de las piezas individuales y trabajemos juntos para crear un sistema de transmisión verdaderamente preciso y fiable.

📞Tel: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. Serie LS. No se ofrece ninguna garantía, expresa ni implícita, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red LS. Es responsabilidad del comprador solicitar un presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para obtener más información, póngase en contacto con nosotros .

Equipo LS

LS es una empresa líder en el sector, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos centramos en el mecanizado CNC de alta precisión, la fabricación de chapa metálica, la impresión 3D, el moldeo por inyección, el estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija la tecnología LS : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com