La fundición de metales es un importante proceso de conformado de metalesque calienta el metal sólido a un estado líquido y luego lo vierte en un molde de una forma específica. Después de enfriar y solidificar, se obtiene una fundición de la forma deseada. Este proceso es ampliamente utilizado en la fabricación de maquinaria, aeroespacial, hidroeléctrica y muchos otros campos. Sin embargo, detrás de este complejo y delicado proceso, una pregunta crucial siempre ha atraído la atención de ingenieros y científicos de materiales:¿Qué materiales se utilizan en la fundición de metales?¿Y cómo determinan estos materiales el rendimiento y el uso de las piezas fundidas?

Este artículo tiene como objetivo explorar en profundidad el núcleoMateriales utilizados en la fundición de metales, desde el acero fundido y el hierro fundidos tradicionales hasta el aluminio fundido y el cobre fundido modernos y ampliamente utilizados, e incluso aleaciones especiales y materiales compuestos. La selección y aplicación de cada material contiene profundos principios científicos y sabiduría práctica de ingeniería. Analizaremos la composición, las características y el comportamiento de estos materiales durante el proceso de fundición, revelando cómo afectan al rendimiento final de la fundición, y cómo lograr el mejor equilibrio entre el rendimiento y el costo de la fundición a través de la selección y optimización de materiales.

¿Qué es la fundición de metales?

La fundición de metales es un proceso de fabricaciónque consiste en verter metal fundido en moldes para crearPiezas metálicas 3D. El molde contiene cavidades de la geometría deseada y el metal fundido se enfría para formar la pieza solidificada.

La palabra "fundición" también se refiere a las piezas fabricadas mediante un proceso de fundición, que se remonta a 6.000 años. Históricamente, los procesos de fundición se han utilizado para crear piezas complejas y grandes que serían difíciles o costosas de crear utilizando otros procesos de fabricación.

La fundición es la primera opción para geometrías complejasporque es más rentable y el proceso es más sencillo en comparación con, por ejemplo, el mecanizado CNC. Pero la fundición también se usa ampliamente para las formas más simples debido a su rápido tiempo de respuesta y grandes capacidades de producción. Hoy en día, el uso de productos de yeso está tan extendido que, independientemente del entorno en el que se encuentre, no puede evitar el uso de productos de yeso. Algunos ejemplos de productos de metal fundido incluyen bloques de motor, bocas de incendio, motores eléctricos, herramientas, semáforos, alcantarillas, tuberías, válvulas y varios accesorios.

¿Qué materiales se utilizan en la fundición de metales?

Una amplia variedad deLos materiales se utilizan en la fundición de metales, cada uno de los cuales es ampliamente utilizado en diferentes campos industriales debido a sus propiedades físicas y químicas únicas. Estos son algunos de los principales materiales de fundición de metales:

hierro fundido

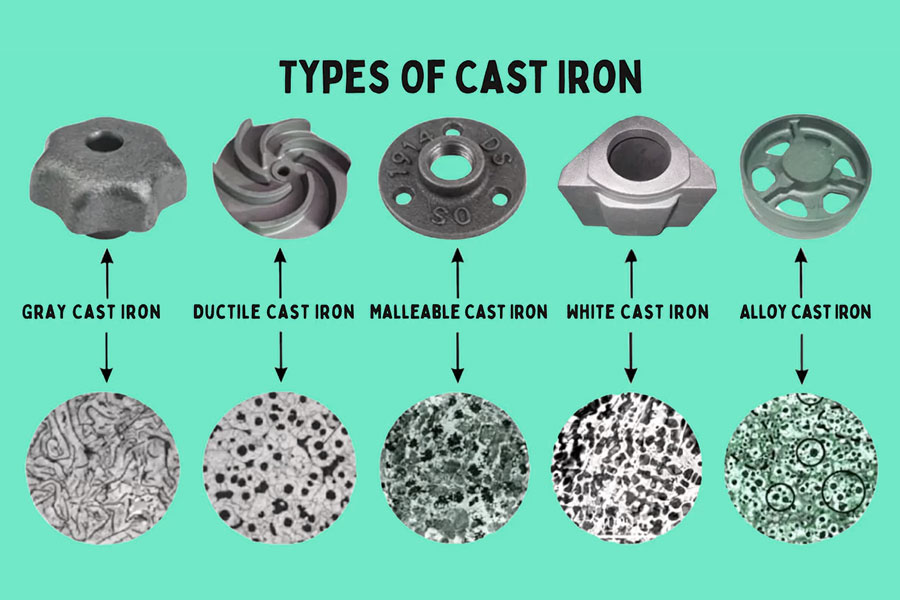

El hierro fundido es una aleación de hierro y carbono con un contenido de carbono superior al 2,1%. Tiene una excelente moldeabilidad, resistencia al desgaste, absorción de impactos y otras características. Hay muchos tipos de hierro fundido, generalmente divididos en hierro fundido blanco, hierro fundido gris, hierro fundido maleable, hierro dúctil, etc. El hierro fundido gris tiene tres estructuras: ferrita + grafito, ferrita + grafito + perlita y perlita + grafito. Es adecuado para la fabricación de piezas que soportan cargas estáticas. El hierro fundido maleable es un hierro fundido de alta resistencia obtenido a partir de hierro fundido blanco después de un recocido de grafitización a largo plazo. Es adecuado para la fabricación de piezas que soportan cargas de impacto. El hierro dúctil se obtiene mediante la adición de agentes esferoidizantes e inoculantes para esferoidizar el grafito. Su resistencia, plasticidad y tenacidad son mayores que otras fundiciones, y es adecuado para la fabricación de piezas complejas que soportan cargas más altas.

Aleación de aluminio

Las aleaciones de aluminio son ampliamente utilizadas debido a su baja densidad, alta resistencia, buena resistencia a la corrosión y excelentes propiedades de fundición.La aleación de aluminio tiene un buen rendimiento de fundición y alta fluidez. Puede fundir a presión piezas de precisión con formas complejas y paredes delgadas, y la superficie de las piezas fundidas es lisa. Además, las aleaciones de aluminio también pueden someterse a una variedad de tratamientos superficiales, como galvanoplastia, pulverización, etc. Las aleaciones comunes de aluminio fundido incluyen ZL101, ZL102, etc. Son adecuados para fundir piezas con formas complejas y carga media, así como piezas que requieren una alta hermeticidad, resistencia a la corrosión y buen rendimiento de soldadura.

aleación de zinc

La aleación de zinc es una aleación a base de zinc con la adición de otros elementos. Tiene buenas propiedades de fundición y propiedades mecánicas. La aleación de zinc tiene una gran gravedad específica, un punto de fusión bajo y es fácil de fundir a presión. Al mismo tiempo, las piezas fundidas de aleación de zinc tienen una superficie lisa y se pueden procesar en una variedad de superficies. Sin embargo, la aleación de zinc tiene poca resistencia a la corrosión. Cuando los elementos de impureza en la composición de la aleación exceden el estándar, hará que la fundición envejezca y se deforme. Además, las piezas fundidas a presión de aleación de zinc no son adecuadas para su uso en entornos de trabajo de alta y baja temperatura (por debajo de 0 °C). Las aleaciones de zinc comunes incluyen Zamak3, Zamak5, etc., que son adecuadas para fundiciones con bajos requisitos de resistencia mecánica y fundiciones con ciertos requisitos de resistencia mecánica.

Aleación de magnesio

La aleación de magnesio tiene las características de baja densidad, buena resistencia específica y rigidez, buen rendimiento de amortiguación de vibraciones y fuerte capacidad de protección contra interferencias electromagnéticas. La aleación de magnesio tiene un rendimiento de fundición relativamente pobre, baja fluidez y mayor tendencia a agrietarse y encogerse. Sin embargo, las aleaciones de magnesio se usan ampliamente en automóviles, aeroespacial, electrónica y otros campos porque pueden mejorar significativamente la economía de combustible, reducir las emisiones de escape y reducir el peso de los productos. Las aleaciones comunes de magnesio fundido incluyen AZ91D, AM60B, etc., que son adecuadas para la fabricación de piezas automotrices, piezas aeroespaciales, etc.

Aleación de cobre

La aleación de cobre tiene las características de buena conductividad eléctrica, conductividad térmica, resistencia a la corrosión y bajo coeficiente de fricción. Las aleaciones de cobre tienen excelentes propiedades de fundición y se pueden convertir en piezas fundidas con formas complejas. Las aleaciones de cobre son ampliamente utilizadas en la industria electrónica, la industria maquinaria, la industria aeroespacial, la industria química y otros campos. Por ejemplo, en la industria electrónica, las aleaciones de cobre se utilizan a menudo para fabricar componentes electrónicos; En la industria de la maquinaria, las aleaciones de cobre se utilizan a menudo para fabricar piezas mecánicas que requieren una alta resistencia al desgaste y a la corrosión; En la industria aeroespacial, las aleaciones de cobre se utilizan a menudo para fabricar piezas con alta resistencia y tenacidad. Las aleaciones comunes de cobre fundido incluyen latón, bronce, etc. En la siguiente tabla se resumen y comparan losVentajas y desventajas de los materiales comunes de fundición de metales.

|

Material de fundición |

Ventajas |

Desventajas |

|

Aleaciones de aluminio |

Peso ligero; alta estabilidad dimensional; fácil de lanzar; buena resistencia a la corrosión; alta conductividad térmica y eléctrica; Conserva la resistencia a alta temperatura. |

Requiere el uso de máquinas de cámara fría. |

|

Aleaciones de zinc |

Más fácil de lanzar; alta ductilidad; excelente suavidad de la superficie; alta resistencia al impacto; fácilmente plateado; económico para piezas pequeñas; Promueve una larga vida útil del troquel debido al bajo punto de fusión. |

Requiere recubrimiento para resistir la corrosión; Alta densidad. |

|

Hierro fundido |

Precio bajo, buena resistencia al desgaste, fuerte resistencia a la compresión |

Poros fáciles de producir, quebradizos |

|

Aleaciones de magnesio |

Más fácil de mecanizar después de la fundición; excelente relación resistencia-peso; Ligero; Utilice máquinas de cámara fría y caliente. |

Se oxida rápidamente. |

|

Aleaciones de cobre |

Alta dureza; altas propiedades mecánicas; alta resistencia a la corrosión y al desgaste; Alta estabilidad dimensional. |

Alto costo; baja vida útil del troquel; Requiere el uso de máquinas de cámara frigorífica. |

¿Cuáles son los componentes y aditivos en la fundición de metales?

Los ingredientes y aditivos en la fundición de metales varían según el tipo de metal específico y las necesidades de fundición. Aquí hay una descripción general de algunos de los más comunesIngredientes y aditivos de fundición de metales:

1. Componentes principales de la fundición de metales

- Elementos metálicos:Los materiales a fundir son en su mayoría metales que originalmente son sólidos pero que se calientan a un estado líquido, como cobre, hierro, aluminio, estaño, plomo, etc. Estos elementos metálicos son los componentes principales de las aleaciones de fundición.

- Elementos de aleación:Con el fin de mejorar y realzar ciertas propiedades de los metales u obtener ciertas propiedades especiales, se agregan elementos de aleación durante el proceso de fundición. Los elementos de aleación comúnmente utilizados incluyen cromo, níquel, molibdeno, tungsteno, vanadio, titanio, silicio, manganeso, etc. Estos elementos pueden mejorar la templabilidad, la resistencia al calor, la resistencia al desgaste, la resistencia a la corrosión, etc. de los metales.

2. Aditivos para fundición de metales

- Agente de carburación:Se utiliza para aumentar el contenido de carbono en el metal y mejorar la dureza y la resistencia al desgaste del metal. Los agentes de carburación comunes incluyen agentes de carburación de carbón calcinado, agentes de carburación de grafito, etc.

- Desoxidante y desulfurante:Se utiliza para eliminar elementos nocivos como el oxígeno y el azufre de los metales para mejorar la pureza y la calidad de los metales. Por ejemplo, el alambre de calcio, el alambre con núcleo de calcio, etc. se pueden utilizar como desoxidante y desulfurante.

- Aditivos de aleación:Se utiliza para ajustar la composición química de los metales para obtener las propiedades y la estructura de la aleación requeridas. Estos aditivos pueden ser compuestos o mezclas de elementos metálicos (como ferrocromo, ferroníquel, ferromolibdeno, etc.) o elementos no metálicos (como silicio, manganeso, etc.).

- Aditivos de fundición:como la bentonita, etc., se puede utilizar como aglutinante para fundir arena para mejorar la resistencia y estabilidad del molde de fundición. Además, existen algunos auxiliares especiales de fundición, como fundentes, opacificantes, etc., que se utilizan para mejorar el proceso de fundición y fundición de metales.

¿Cómo elegir materiales según el proceso de fundición de metales?

La selección de materiales en función de los procesos de fundición de metales es un proceso complejoEso requiere la consideración de múltiples factores, incluida la estructura de la fundición, los requisitos de rendimiento, el tamaño del lote de producción, el presupuesto de costos y las características del proceso de fundición. Los siguientes son algunos principios básicos y sugerencias para seleccionar materiales de acuerdo con los diferentes procesos de fundición:

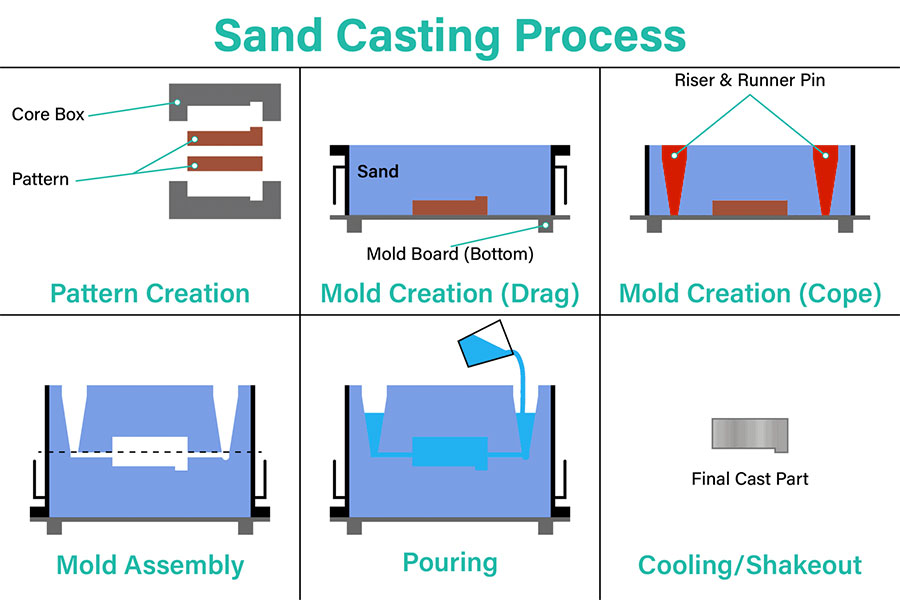

Fundición en arena

La fundición en arena es un proceso de fundición universal que se puede utilizar para fundir cualquier aleación metálica, ya sean ferrosos o no ferrosos. Es ampliamente utilizado en la producción en masa en unidades industriales como piezas de fundición de metal automotriz como bloques de motor, culatas, cigüeñales, etc.

El proceso utiliza moldes hechos de materiales a base de silicona, como arena unida naturalmente o arena sintética, para crear una superficie de molde lisa. La superficie del molde tiene dos partes, el molde superior (parte superior) y el molde inferior (parte inferior). Se utiliza una taza de vertido para verter metal fundido en el molde, donde se solidifica para formar la forma final. Finalmente, el exceso de metal se recorta para completar el producto final de fundición de metal.

1. Principios de selección de materiales:

- Material de fundición:diversas aleaciones metálicas, como hierro fundido, acero fundido, aleaciones de metales no ferrosos, etc.

- Materiales del molde:Materiales de alta temperatura como arena de cuarzo y arcilla, que deben tener buena resistencia a altas temperaturas, permeabilidad al aire y plasticidad.

2. Escenarios aplicables:

- Adecuado para piezas fundidas con formas complejas y tamaños grandes, especialmente piezas de paredes gruesas.

- Adecuado para piezas individuales, lotes pequeños o fundiciones grandes que son difíciles de usar otros métodos de fundición.

Fundición a la cera perdida

Fundición a la cera perdida, también conocida como fundición a la cera perdida, utiliza un patrón de cera desechable recubierto con material cerámico que se solidifica en la forma de la fundición. El primer paso en este proceso de fundición es crear un patrón de cera, generalmente hecho de cera o plástico. Debido a que el proceso requiere mediciones precisas, múltiples pruebas y errores hacen que la fundición a la cera perdida sea un proceso de fabricación costoso. La cera se vierte en el molde, se retira con cuidado y luego se recubre con adhesivo o material refractario para formar una cáscara gruesa. Además, se ensamblan varios modelos en la puerta principal. Una vez que la cáscara se ha endurecido, se le da la vuelta al modelo y se calienta en el horno para eliminar la cera. El metal fundido se vierte en la carcasa restante y se solidifica en la forma del molde de cera. Además, la carcasa refractaria se rompe para revelar la fundición terminada. Este proceso de fundición se usa comúnmente para fabricar componentes de generación de energía, automotrices y aeroespaciales.

1. Principios de selección de materiales:

- Material de fundición:acero fundido y aleaciones de alto punto de fusión, como acero inoxidable, aleaciones de alta temperatura, etc.

- Materiales del molde:Patrón de cera (para hacer prototipos), carcasa de cerámica (para formar piezas fundidas).

2. Escenarios aplicables:

- Es adecuado para fundiciones de precisión pequeñas y complejas de varios lotes de acero fundido y aleaciones de alto punto de fusión.

- Especialmente indicado para la fundición de obras de arte, piezas mecánicas de precisión, etc.

El casting

Si bien la fundición en arena puede derretir aleaciones con puntos de fusión más altos, puede usar la fundición a presión para dar forma a metales con puntos de fusión más bajos. Después de cambiar el material de sólido a líquido fundido caliente, puede inyectarlo en un molde de fundición a presión de larga duración hecho de acero endurecido. Estas herramientas constan de una cavidad, un núcleo y, a veces, un inserto. A diferencia del moldeo por inyección de plástico, el mecanizado de las características laterales después de la fundición es a veces más factible que el uso de acciones laterales. La fundición a presión se remonta al siglo XIX.

Desde su aparición en el mundo de la fabricación, se han desarrollado dos tipos de programas para su uso. La primera es una cámara caliente, que cuenta con un horno incorporado dentro de la máquina para fundir el material. Si utiliza el proceso de cámara fría, el segundo procedimiento, funde el material en un horno separado y luego mueve el material fundido a la cámara de inyección. Puede implementar la fundición a presión para la producción de gran volumen de piezas aeroespaciales y de automoción, así como de juguetes, muebles y productos electrónicos. La fundición a presión se proporciona a través de los servicios principales de Longsheng, y las cotizaciones se pueden crear a través del motor de cotizaciones instantáneas.

1. Principios de selección de materiales:

- Materiales de fundición:aleación de aluminio, aleación de magnesio, aleación de zinc, etc., que requieren buena fluidez y procesabilidad.

- Material del molde:Aceros aleados de alta resistencia, carburo o materiales cerámicos, que requieren alta dureza, alta resistencia al desgaste y alta estabilidad térmica.

2. Escenarios aplicables:

- Adecuado para la producción en masa de varias piezas fundidas de aleaciones no ferrosas de tamaño pequeño y mediano, piezas fundidas de paredes delgadas y piezas fundidas resistentes a la presión.

- Las piezas fundidas a presión tienen alta precisión dimensional, superficie lisa, estructura densa, alta eficiencia de producción y bajo costo.

¿Qué equipo se requiere para la fundición de metales?

La fundición de metales es un proceso complejo y delicado que requiere una variedad de equipos que trabajen juntos para garantizar la calidad y la eficiencia de la fundición.

Horno de fusión

El horno de fundición es un equipo clave en el proceso de fundición de metales. Es responsable de calentar las materias primas metálicas a un estado fundido para su posterior vertido y conformación. El rendimiento del horno de fusión afecta directamente la eficiencia de fusión del metal, la uniformidad de la composición y la calidad de la fundición. Los equipos de fundición comunes incluyen:

- Cúpula:Se utiliza para fundir metales, especialmente hierro fundido, etc.

- Horno de arco eléctrico:Utiliza la alta temperatura del arco para derretir el metal.

- Horno de inducción:Calienta y funde el metal a través del principio de inducción electromagnética.

- Horno de resistencia:Utiliza el calor generado por el paso de la corriente eléctrica a través de una resistencia para fundir el metal.

- Horno de reverbero:Calienta y derrite el metal reflejando el calor.

Equipos de vertido y enfriamiento

El equipo de vertido se encarga de verter el metal fundido en el molde, mientras que el equipo de enfriamiento se encarga de acelerar el proceso de enfriamiento y solidificación de la fundición.

Equipos de vertido:incluyendo bolsas de vertido, tuberías de vertido, etc. La bolsa de vertido se utiliza para contener el metal fundido y controlar la velocidad de vertido y el caudal; El tubo de vertido se encarga de introducir el metal fundido de la bolsa de vertido en el molde.

Equipos de refrigeración:incluyendo ventiladores de refrigeración, sistemas de agua de refrigeración, etc. Aceleran el proceso de enfriamiento de las piezas fundidas al reducir la temperatura alrededor del molde de fundición, mejorando así la eficiencia de producción y la calidad de las piezas fundidas.

Herramientas de acabado y limpieza

Las herramientas de acabado y limpieza son equipos de posprocesamiento indispensables en el proceso de fundición de metales. Se utilizan para mejorar laCalidad de la superficie y precisión dimensional de las piezas fundidas.

- Herramientas de desbarbado:como amoladora de rebabas, pulidora magnética, etc. Estos dispositivos eliminan las rebabas y las impurezas de la superficie de las piezas fundidas mediante métodos físicos o químicos para mejorar el acabado de la superficie de las piezas fundidas.

- Equipos de pulido:como máquina pulidora de banda abrasiva, máquina pulidora de superficies, etc. Puelen la superficie de la fundición por rotación o fricción para lograr la calidad superficial y el brillo requeridos.

- Otras herramientas de limpieza:como productos de limpieza, máquinas de chorro de arena, etc. Estas herramientas se utilizan para eliminar aceite, óxidos y otras impurezas en la superficie de las piezas fundidas para garantizar la limpieza y la calidad de las mismas.

Preguntas frecuentes

1. ¿Qué herramientas se necesitan para la fundición de metales?

Se requiere una variedad de herramientas en el proceso de fundición de metales, y cada una de estas herramientas realiza diferentes funciones para garantizar el progreso fluido del proceso de fundición y la calidad de las piezas fundidas. Las herramientas comunes de fundición de metales incluyen principalmente fundición de arena: se utiliza para voltear el molde de arena para que la fundición pueda procesarse durante todo el proceso de fundición. Pinzas para moldes: Se utilizan para sujetar moldes o piezas fundidas para el mecanizado y el movimiento durante todo el proceso de fundición. Raspador de puerta: se utiliza para limpiar la puerta y garantizar que el metal fundido se vierta en el molde sin problemas. Probador de dureza: se utiliza para probar la dureza de las piezas fundidas para determinar si su calidad cumple con los estándares. Rectificadora: se utiliza para modificar la superficie de las piezas fundidas y cortar piezas fundidas para eliminar superficies defectuosas y cortes yMejorar la calidad de la superficie de las piezas fundidas. Además, hay amoladoras angulares neumáticas, raspadores, taladros eléctricos, amoladoras, martillos eléctricos, etc.

2. ¿Cuáles son los materiales más comunes utilizados en la fundición de metales?

Los materiales más utilizados en la fundición de metales son el hierro, el aluminio, el cobre, el zinc y otros metales y sus aleaciones. Cada uno de estos materiales tiene sus propias características únicas y escenarios aplicables. Por ejemplo, el hierro: tiene buenas propiedades moldeables y mecánicas y es ampliamente utilizado en diversos campos. Aluminio: tiene un bajo punto de fusión y buena resistencia a la corrosión, adecuado para la fabricación de piezas fundidas ligeras y de alta resistencia. Cobre: tiene una excelente conductividad térmica y eléctrica y se utiliza a menudo en la fabricación de electrodomésticos y componentes térmicos. Zinc: tiene un punto de fusión bajo y buena fluidez, adecuado para la fabricación de piezas fundidas con formas complejas.

3.¿Cómo elijo el material adecuado para mi proyecto de casting?

Elegir el material adecuado para un proyecto de fundición es un proceso complejoEso requiere la consideración de múltiples factores para garantizar que el material seleccionado satisfaga las necesidades del proyecto. En primer lugar, es necesario aclarar el uso específico, el entorno de trabajo, las condiciones de tensión, etc. de la fundición para determinar los requisitos de rendimiento requeridos. De acuerdo con las necesidades del proyecto, seleccione materiales con las propiedades físicas correspondientes (como densidad, conductividad térmica, coeficiente de expansión lineal, etc.), propiedades químicas (como resistencia a la corrosión, resistencia a la oxidación, etc.) y propiedades mecánicas (como resistencia, dureza, tenacidad, etc.) Material. Tenga en cuenta la fluidez de fundición, la contracción, la tendencia a la segregación y otras propiedades del proceso del material para garantizar el buen progreso del proceso de fundición y la calidad de las piezas fundidas. Incluyendo el precio del material, el costo de procesamiento, la vida útil, etc., para garantizar que el material seleccionado no solo cumpla con los requisitos de rendimiento, sino que también tenga una buena economía.

4. ¿Cuáles son las ventajas de usar aleaciones en la fundición?

El uso de aleaciones en la fundición tiene muchas ventajas sobre los metales individuales, y estas ventajas hacen que las aleaciones se utilicen ampliamente en el campo de la fundición. La principal ventaja es que la aleación puede mejorar sus propiedades físicas, químicas y mecánicas ajustando su composición, como mejorar la resistencia, la dureza, la resistencia al desgaste, la resistencia a la corrosión, etc. Las aleaciones suelen tener una mejor fluidez, lo que es beneficioso para reducir los defectos de fundición y mejorar la precisión dimensional y la calidad de la superficie de las piezas fundidas. A través de la aleación, se pueden desarrollar materiales de aleación con propiedades específicas para satisfacer las necesidades de diferentes campos y usos específicos. En algunos casos, el uso de aleaciones puede reducir los costos generales al reducir los costos de procesamiento, mejorar la utilización del material o prolongar la vida útil.

Resumen

Los materiales de fundición comunes incluyen principalmente aleación de aluminio, aleación de zinc, hierro fundido, aleación de cobre, aleación de magnesio, etc.Cada material tiene sus propias características y ámbito de aplicación únicos. Al seleccionar los materiales de fundición, debe considerar exhaustivamente los requisitos de forma, tamaño y rendimiento de la fundición. costos de producción y otros factores para garantizar que la calidad y el rendimiento de losLas piezas fundidas cumplen con los requisitos de diseño.

Renuncia

El contenido de esta página es solo para referencia.Longshengno hace ninguna declaración o garantía expresa o implícita en cuanto a la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad del material y tipo o mano de obra en cuanto a lo que un proveedor o fabricante externo entregará a través de la Red Longsheng. Es responsabilidad del compradorSolicitar un presupuesto de piezaspara determinar los requisitos específicos de dichas piezas.Por favorcontáctenosPara más informaciónInfDe hecho, la mayoría de las personas que se.

Equipo Longsheng

Este artículo fue escrito por varios colaboradores de Longsheng. Longsheng es un recurso líder en el sector manufacturero, conMecanizado CNC,Fabricación de chapa metálica,Impresión 3D,moldeo por inyección,Estampación de metalesy mucho más.