La selección del material, una decisión crucial y relevante, como el efecto dominó inicial que desencadena un efecto dominó que afecta tanto al rendimiento del producto como al coste total, en la producción de chapa metálica, ocupa un lugar destacado entre los factores más significativos. Las diferencias fundamentales entre el acero estándar y el acero inoxidable van mucho más allá de la forma y la resistencia a la corrosión; afectan sustancialmente al refuerzo de la estructura, el procesamiento, el ciclo de mantenimiento y el coste del ciclo del producto final. La elección del diseñador no solo determina la vida útil de la pieza en condiciones adversas, sino también la base de todos los procesos posteriores, desde la adquisición hasta la producción, y la experiencia del usuario final, todo lo cual afecta directamente a la viabilidad económica y la competitividad de un proyecto. Por lo tanto, este artículo pretende profundizar en las diferencias entre ambos tipos de materiales, para que pueda diseñar y fabricar chapa metálica de forma eficaz y precisa.

Tabla de referencia rápida de acero vs. acero inoxidable

| Parámetros de comparación | Acero ( acero al carbono ) | Acero inoxidable |

| Composición concentrada | Principalmente hierro + carbono, composición simple. | Principalmente hierro + cromo (≥10,5%), a menudo con níquel y molibdeno añadidos. |

| Resistencia a la corrosión | Débil, se oxida y oxida fácilmente, requiere tratamiento superficial. | Extremadamente fuerte, forma naturalmente una película pasiva, resistente a la corrosión. |

| Costo de procesamiento | Bajos costos de material y procesamiento, fácil de formar y soldar. | Altos costos de material y procesamiento, rápido desgaste de las herramientas |

La analogía utilizada aquí establece que las diferencias inherentes entre ambos se deben al material de la aleación, lo que determina directamente la siguiente ruta de proceso y el perfil de costos. El supuesto de este artículo se mantendrá en detalle como sigue:

- Partiendo de la naturaleza material, analizando sus propiedades físicas y químicas;

- Luego, se exponen las diferencias derivadas en los procesos, por ejemplo, corte , soldadura y acabado superficial ;

- Decisiones comerciales finales que le permitirán seleccionar el material más adecuado según las condiciones de la aplicación, la especificación de vida útil y el presupuesto general. Los materiales enumerados en esta guía están interconectados y conforman un método sistemático de selección de materiales.

¿Por qué confiar en esta guía? Experiencia práctica de expertos de LS

En LS, nuestros hallazgos no se basan en teorías, sino en la experiencia real de nuestro propio equipo de ingeniería de diseño, a la vanguardia de las tecnologías de vanguardia. Un ejemplo es la solución de acero inoxidable que desarrollamos para una empresa de dispositivos médicos de alta gama . La carcasa del sensor principal del dispositivo no se corroyó al exponerse a desinfectantes de alta potencia, incluso después de un uso prolongado, e incluso el riesgo de contaminación por desprendimiento del revestimiento superficial fue inaceptable. Las opciones habituales de la industria, como el reemplazo o el recubrimiento posterior, no tuvieron éxito, y se produjo una costosa retirada del producto.

Esta ardua tarea impulsó las innovaciones tecnológicas de LS en la selección de materiales y la fabricación de precisión. Recomendamos y utilizamos exclusivamente acero inoxidable austenítico ultrabajo en carbono, Grado 316L , cuya resistencia química se ve enormemente mejorada por su contenido de molibdeno. Además, superamos los procesos convencionales de soldadura y pasivación para garantizar una doble protección integrada de la película de pasivación contra posibles puntos débiles. El producto final no solo superó con éxito las pruebas de corrosión por aceleración extrema, sino que también se ganó la confianza del mercado al lograr una tasa de fallos cero, una primicia en la industria y un nuevo estándar de seguridad. LS utiliza su amplia experiencia en acero inoxidable y sus innovaciones tecnológicas para convertir los desafíos de los clientes en su propia fuente de competitividad.

¿Cuáles son las principales diferencias entre la composición química del acero y el acero inoxidable?

Las principales diferencias entre el acero inoxidable y el acero se deben a un diseño cuidadoso de la composición de la aleación , lo que tiene implicaciones directas en el rendimiento y el ámbito de uso. Si bien ambos son derivados del hierro (Fe), la presencia de los demás componentes, así como la proporcionalidad, los lleva a direcciones opuestas.

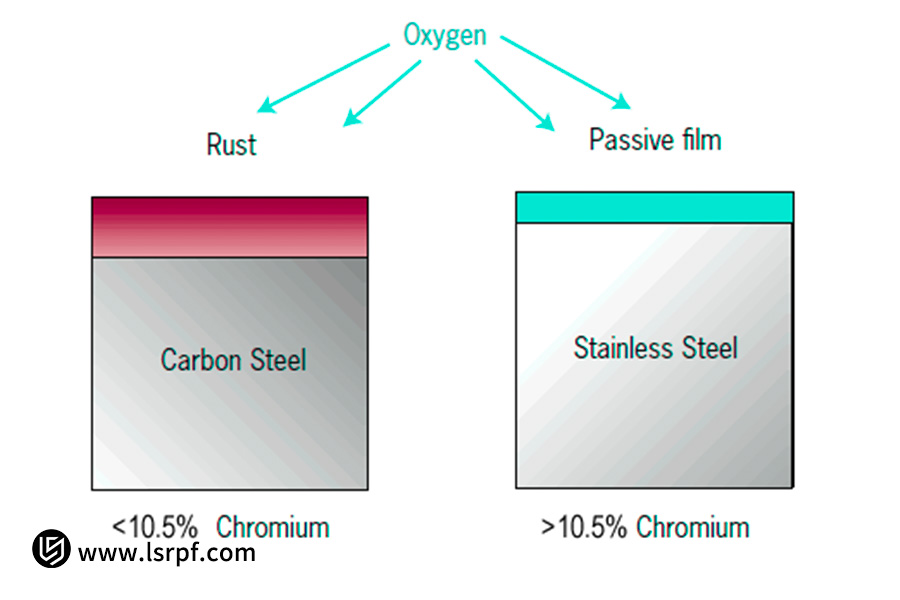

En segundo lugar, y más importante, la característica más simple es la presencia o ausencia de cromo (Cr). El acero común, o acero al carbono, se compone predominantemente de carbono (C). El carbono se adhiere firmemente a la molécula de hierro, lo que aumenta considerablemente su tenacidad y dureza, pero a costa de la ductilidad. Sobre todo, el acero al carbono se une y reacciona fácilmente en la atmósfera con la humedad y el oxígeno, provocando corrosión y oxidación. La clave de la "inoxidable" del acero inoxidable reside en su contenido mínimo requerido de cromo del 10,5 %. El cromo se adhiere firmemente al oxígeno, creando una capa protectora de óxido extremadamente fina, autorreparadora y rica en cromo sobre la superficie del acero. Esta capa irreconocible aísla esencialmente el sustrato de los corrosivos, otorgando así al acero inoxidable una gran protección contra la corrosión.

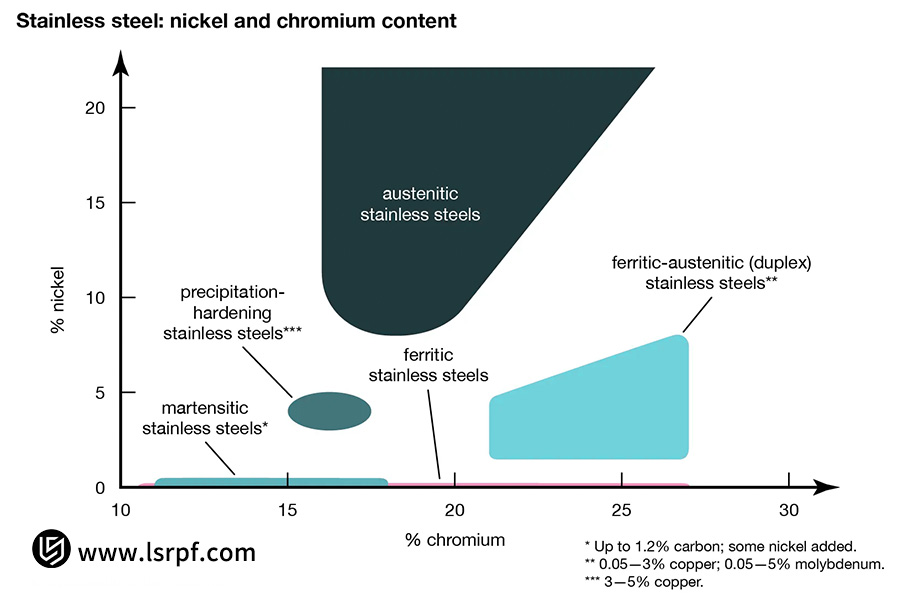

En segundo lugar, otros componentes, además del cromo, dividen la familia de aceros inoxidables en categorías altamente especializadas. Por ejemplo, la presencia de níquel (Ni) mejora la ductilidad, la tenacidad y la soldabilidad, creando aceros inoxidables austeníticos ampliamente utilizados, como el 304. La presencia de molibdeno (Mo) mejora considerablemente la resistencia a la corrosión por picaduras en entornos hostiles, como los cloruros, creando el grado 316, más resistente a la corrosión.

El acero al carbono es una aleación binaria de hierro y carbono, famosa por su dureza, pero propensa a la corrosión. El acero inoxidable, en cambio, es una aleación sofisticada de hierro, carbono y cromo, que añade el componente clave, el cromo, y también puede aumentarlo añadiendo níquel, molibdeno y componentes de aleación similares. Esta pequeña variación en la constitución explica las enormes diferencias resultantes en la resistencia a la corrosión, las características mecánicas y, por consiguiente, el coste entre ambos.

¿Por qué el acero inoxidable es más resistente a la corrosión? ¿Qué papel desempeña el cromo?

Su excelente resistencia a la corrosión no se debe a su incapacidad para corroerse, sino a una "superpotencia": la pasividad . Esta propiedad característica se debe únicamente a su elemento de aleación predominante: el cromo . Por lo tanto, se podría afirmar que, sin el cromo, el acero inoxidable no se ganaría su reputación de "inoxidable".

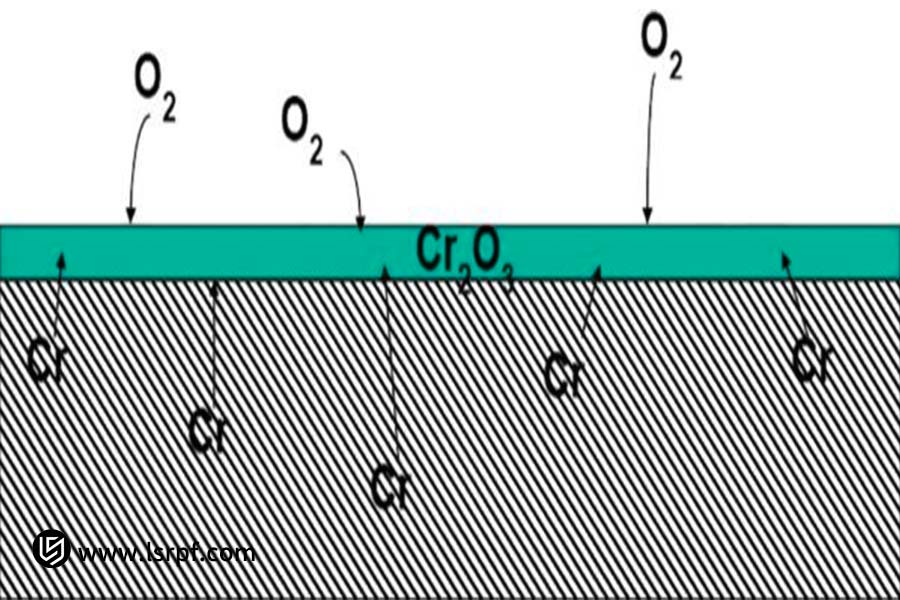

El material estrella aquí es el cromo. Si el porcentaje de cromo en el acero inoxidable existe o supera el valor crítico del 10,5 %, se produce una transformación milagrosa. En presencia de oxígeno atmosférico, el cromo reacciona inmediatamente sobre su superficie y forma una película protectora de óxido increíblemente delgada (con un grosor de apenas unos nanómetros), pero extremadamente compacta y estable . Esta lámina delgada se conoce como película de "pasivación" o "pasiva".

Esta película cumple una función crucial. Como escudo invisible y potente, cubre completamente la matriz de acero del agua, la atmósfera y cualquier sustancia química corrosiva (p. ej., iones de cloruro y ácidos), deteniendo la corrosión y la oxidación. Mejor aún, esta película se autorenueva. En circunstancias imprevistas, si la película se destruye parcialmente por mecanizado, abrasión o daños superficiales, si existe un suministro suficiente de oxígeno en la atmósfera, el cromo reacciona y renueva la película de pasivación, recuperando su función protectora.

Para mejorar aún más esta resistencia a la corrosión, incluso en condiciones más duras, como la exposición marina o química, se incorporan al cromo elementos de aleación adicionales. Por ejemplo, la inclusión de molibdeno aumenta considerablemente la resistencia de la película pasiva a la corrosión por picaduras de cloruro , razón principal por la que el acero inoxidable 316 presenta una mejor resistencia a la corrosión que el 304.

En resumen, la resistencia a la corrosión del acero inoxidable no reside en su inercia, sino en su película protectora activa y dinámica. El factor clave en la fabricación y conservación de esta "armadura eterna" es el cromo. Al formar una película pasiva, agresiva y autorregenerativa, el cromo convierte el acero común en un material ideal, resistente a las agresiones del medio ambiente y del tiempo.

¿Cuáles son las principales diferencias en los procesos utilizados en la fabricación de acero y acero inoxidable en la chapa metálica?

En las industrias del acero o del acero inoxidable, el concepto de costo del material se considera, pero también afecta a las cadenas de procesamiento de diferentes tipos. Las diferencias básicas en su naturaleza obligan al fabricante a adoptar estrategias específicas; de lo contrario, pueden convertirse rápidamente en desechos de piezas, destrucción de herramientas e incluso en costos incontrolables. Las diferencias básicas radican en cuatro pasos principales: corte, conformado, soldadura y posprocesamiento.

La siguiente tabla compara las diferencias más destacadas en los pasos importantes del proceso de un vistazo:

| Paso del proceso | Acero (acero al carbono) | Acero inoxidable |

| Corte | Sencillo uso de corte por plasma y láser ; bajo desgaste de la herramienta y configuración de parámetros altamente flexible. | Se puede obtener una superficie de corte libre de óxido mediante la necesidad de utilizar nitrógeno a alta presión en el corte por láser; el alto desgaste de la herramienta requiere velocidades más bajas. |

| Conformado (doblado) | Ductilidad y recuperación elástica adecuadas, que se pueden controlar; se pueden emplear matrices normales con una tasa de desgaste insignificante. | Una mayor potencia y una dureza elevada producen una mayor recuperación elástica; son necesarias máquinas de alta torsión y se aconseja utilizar matrices especialmente diseñadas para evitar la creación de hendiduras. |

| Soldadura | La calidad de la soldadura es buena y el procesamiento es fácil; no se necesita ningún tratamiento térmico especial después de la soldadura. | El aporte de calor debe controlarse con precisión para evitar la precipitación de carburo (corrosión intergranular); normalmente se deben realizar un recocido y una pasivación posteriores para restaurar la resistencia a la corrosión. |

| Tratamiento de superficies | Necesita protección contra la corrosión mediante recubrimiento en polvo, pintura o galvanoplastia. | El recubrimiento rara vez es necesario; el acabado y la protección contra la corrosión se pueden mejorar mediante un tratamiento mecánico (pulido, cepillado) o electroquímico (pasivación). |

- En primer lugar, la mayor resistencia y endurecimiento del acero inoxidable exigen una mayor limpieza de los gases, la presión y la velocidad de corte de la máquina láser, lo que aumenta significativamente la tasa de desgaste de la herramienta.

- En segundo lugar, si el acero inoxidable presenta mayor recuperación elástica y mayor límite elástico , se requiere una prensa plegadora de mayor tonelaje y ángulos de plegado calculados con mayor precisión. La superficie del molde también debe ser muy lisa para evitar daños superficiales.

- La diferencia más significativa es el posprocesamiento y la soldadura . La soldadura de acero inoxidable puede presentar un control térmico deficiente, lo que puede destruir la película superficial pasiva y provocar la precipitación de carburo en la zona afectada por el calor, reduciendo considerablemente su resistencia a la corrosión. Por esta razón, es fundamental someterse a un tratamiento superficial de recocido en solución y pasivación por decapado posterior a la soldadura para restaurar la resistencia a la corrosión a un estado óptimo, un paso que no se utiliza en absoluto en el procesamiento de acero al carbono.

En general, la formación de acero inoxidable implica principalmente "protección" y "precisión": proteger su resistencia natural a la corrosión para que no se pierda durante la formación y controlar cuidadosamente el aporte de calor y las tensiones mecánicas durante cada etapa del procesamiento para contrarrestar su alta resistencia y propensión al endurecimiento por trabajo.

Si bien la producción de acero al carbono es menos adaptable, sus procesos fundamentales se centran en el "conformado" y la "protección contra la corrosión", que, en última instancia, adquieren características protectoras mediante la capa protectora de la superficie. Estas diferencias son cruciales para lograr una producción exitosa de chapa metálica de alta calidad.

¿Por qué son tan caras las piezas de chapa de acero inoxidable? ¿Cómo calculan el precio?

El costo total de las piezas de chapa metálica de acero inoxidable es considerablemente mayor que el del acero convencional. Esto no depende únicamente de un factor único, sino de una cadena de costos general que incluye materias primas, procesamiento, fabricación y posfabricación . Este exceso puede desglosarse razonablemente en tres grandes categorías: costo del material, costo del proceso y otros costos. La siguiente tabla compara brevemente la diferencia entre los componentes clave del costo:

| Factores de costo | Acero (acero al carbono) | Acero inoxidable |

| Costo del material | Bajo | Alto (Contiene elementos de aleación costosos como cromo y níquel) |

| Costo de procesamiento | Bajo (velocidad de procesamiento rápida, bajo desgaste de la herramienta) | Alto (velocidad de procesamiento lenta, desgaste rápido de la herramienta, alto consumo de energía) |

| Costos de posprocesamiento | Requerido pero costoso (tratamientos anticorrosivos como pulverización y galvanoplastia) | Generalmente es bajo o no se requiere (solo se requieren tratamientos de mejora como pasivación y pulido) |

Análisis de costos:

- Para empezar, el costo del material es la diferencia más directa. El acero contiene un alto porcentaje de componentes de aleación de alto valor, como cromo, níquel y molibdeno , y el costo de adquisición de la materia prima suele ser varias veces superior al del acero al carbono convencional.

- En segundo lugar, el mayor costo de fabricación y procesamiento del acero inoxidable, debido a su mayor resistencia, dureza y propiedades de endurecimiento por acritud, requiere una menor velocidad de corte y conformado, lo que implica un mayor uso de máquinas herramienta y mayor potencia. Además, esto provoca un desgaste severo de las herramientas de corte y los moldes, por lo que la tasa y la cantidad de reemplazos son mucho mayores en comparación con el procesamiento del acero al carbono.

- Además, existen algunos costos adicionales ocultos. Por ejemplo, el acero inoxidable requiere líneas de fabricación especializadas y un mayor control ambiental en el taller para evitar la contaminación del acero al carbono, lo que genera costos indirectos adicionales de gestión. Si bien el costo de los tratamientos posteriores al acero inoxidable (p. ej., la pasivación) en comparación con el cromado o la pintura del acero al carbono puede ser menor, los tratamientos específicos, como el tratamiento con solución posterior a la soldadura, pueden tener un costo adicional.

El alto precio de la chapa de acero inoxidable radica en el alto precio de la materia prima, las mayores pérdidas durante el procesamiento y los avanzados procesos para preservar su protección inherente contra la corrosión. De hecho, este alto precio compensa no solo el material, sino también toda la tecnología de fabricación y el control de calidad que garantizan el rendimiento del producto final, es decir, la resistencia a la corrosión y la longevidad.

Cómo LS superó el problema de la corrosión en carcasas de acero inoxidable para dispositivos médicos

Desafío del cliente

Para la fabricación de dispositivos médicos , las empresas más prestigiosas (p. ej., Xinhua Medical, Kangji Medical y Weigao Medical) ya conocen la aplicación del acero inoxidable martensítico 420 en productos (p. ej., dispositivos quirúrgicos) gracias a su excepcional filo y dureza. Sin embargo, este tipo de carcasa de acero inoxidable es propensa a la corrosión cuando se utiliza en estructuras delgadas, como juntas y surcos dentales, bajo contacto prolongado con secreciones corporales, desinfectantes de alta frecuencia (compuestos de cloro) y condiciones de esterilización estrictas.

Esto no solo reduce la vida útil de los dispositivos y aumenta los costos de mantenimiento y reemplazo, sino que, aún más importante, los subproductos de la corrosión pueden crear una fuente de riesgo de infección cruzada, lo que representa una amenaza urgente para la protección del paciente y graves riesgos para el cumplimiento médico. El enfoque convencional suele implicar la aplicación de recubrimientos externos como la galvanoplastia o los recubrimientos por pulverización. Estos recubrimientos físicos suelen ser porosos y fácilmente removibles, y la protección que brindan se ve limitada por la desinfección repetida y la abrasión mecánica, que pueden crear nuevas fuentes de agentes infecciosos.

Limitaciones de las soluciones tradicionales

Para solucionar estos problemas, los procesos tradicionales consisten en el tratamiento de superficies mediante la aplicación de soluciones de pasivación a base de ácido nítrico o ácido cítrico. Si bien la pasivación a base de ácido nítrico puede generar una superficie pasiva , es altamente corrosiva e irritante, lo que genera riesgos para la salud y altas presiones ambientales. Su manipulación puede dañar fácilmente las piezas.

La solución innovadora de LS

Tras un estudio detallado de las características del acero inoxidable 420 y las limitaciones de los procesos tradicionales , LS Company ha lanzado su innovadora solución de tratamiento de pasivación. La clave de esta solución reside en una pasivación patentada, diseñada exclusivamente para aceros inoxidables martensíticos de la serie 40, como SUS410, SUS420 y SUS430. Esta pasivación cuenta con certificados ambientales y de seguridad, como los de SGS y la FDA, por lo que es apta para su uso en el ámbito médico.

LS presta gran atención al pretratamiento preciso y al estricto control de parámetros en sus procedimientos:

- El primer paso es someter la pieza de trabajo a una rigurosa limpieza alcalina y ácida para que la superficie quede libre de aceite, limpia y libre de impurezas.

- Luego, la pieza se sumergirá en una solución de pasivación de 70 °C durante 30 minutos y luego se realizará el tratamiento de estabilización de 65 °C durante 15 minutos.

- El procedimiento ayuda a formar una membrana de pasivación de óxido de cromo estable, más densa y gruesa sobre la superficie del acero inoxidable martensítico. El proceso no altera la forma ni el tono de la pieza, es fácil de controlar y puede llevarse a cabo en un tanque de plástico o de acero inoxidable.

¿Se puede sustituir el acero inoxidable por un tratamiento superficial del acero ordinario?

Se trata de una cuestión de costos, lo que nos lleva a la pregunta: ¿Es posible reemplazar el acero inoxidable de alto costo con un acabado superficial (por ejemplo, galvanoplastia o pintura) en acero simple de bajo costo? La respuesta: Si bien esto podría lograrse con ciertos servicios suaves a corto plazo, suele ser una tarea de alto riesgo y alto mantenimiento desde el punto de vista del rendimiento del ciclo de vida, y no existe un sustituto equivalente real.

Este acabado superficial (como pintura en polvo, cromado, electrogalvanizado o pintura ) forma una barrera física sobre la superficie del acero, aislándola de los medios corrosivos durante un tiempo, replicando la apariencia del acabado resistente a la corrosión del acero inoxidable. Esta técnica tiene un bajo costo inicial y es una alternativa económica para componentes estructurales interiores como boquillas, tolvas, tanques y similares, donde no se requiere una consideración estética especial o donde las piezas deben utilizarse en un entorno seco y estable.

Esta es una forma de protección temporal y pasiva. En el momento en que la superficie se ve afectada por arañazos, impactos o abrasión, el sustrato de acero subyacente queda expuesto y se convierte rápidamente en un foco de corrosión. La corrosión puede continuar bajo la superficie del recubrimiento, provocando ampollas y descamación, y agravando el fallo general del sistema. Además, los recubrimientos no suelen ser resistentes a los productos químicos ni al calor, y el coste de repintado y mantenimiento puede aumentar exponencialmente con el tiempo.

Por el contrario, la protección anticorrosiva del acero inoxidable es integrada y activa. Su película superficial autopasivante de cromo, incluso si se raya, puede autorrepararse en presencia de aire. Esta protección integrada del acero inoxidable contribuye a su alto rendimiento y bajo coste de mantenimiento, ideal para artículos críticos con altos requisitos de higiene, servicios a largo plazo o condiciones húmedas y corrosivas.

- Por lo tanto, la decisión entre acero simple con tratamiento superficial y acero inoxidable es, de hecho, una cuestión de costo inicial versus valor final.

- Cuando los productos tienen una vida útil relativamente corta, sufren un uso leve y están sujetos a mantenimiento periódico, el tratamiento de superficies puede ser un método adecuado para ahorrar costos.

- En condiciones de confiabilidad de larga duración, seguridad y sin requisitos de mantenimiento (por ejemplo, equipos médicos , equipos de manipulación de alimentos, estructuras exteriores o instalaciones de agua de mar), las cualidades inherentes del acero inoxidable son imposibles de sustituir mediante tratamiento de superficie y su costo de ciclo de vida es menor.

Tres estrategias inteligentes para obtener el coste correcto de fabricación de chapa metálica en línea

En la industria de la construcción con chapa metálica , la obtención de presupuestos rápidos y precisos es clave para la toma de decisiones del proyecto y el control de costes. Las solicitudes de presupuesto convencionales, ya sea por teléfono o correo electrónico, suelen ser lentas, laboriosas y transparentes. Ahora, con la ayuda de la tecnología digital, podemos recibir presupuestos de forma rápida y precisa mediante tres métodos inteligentes que, además, garantizan la seguridad de los costes y optimizan el proceso.

Herramientas de cotización instantánea

En primer lugar, el método más sencillo es utilizar la función de presupuesto instantáneo en línea a través del sitio web oficial del fabricante. Cada vez más proveedores de servicios de piezas de chapa metálica de alta gama, como LS, incorporan el sistema avanzado de presupuestos en sus plataformas web oficiales . Solo hay que subir el plano CAD (en formato STEP o IGES) e introducir en línea los parámetros clave, como el material, el acabado superficial y la cantidad. En cuestión de minutos, el sistema, mediante un algoritmo integrado, genera un presupuesto previo claro y transparente, agilizando enormemente el proceso de cotización.

Plataformas profesionales de comparación de precios

En segundo lugar, el uso de plataformas B2B de fabricación expertas, o "fábricas en la nube", para la introducción de requisitos también es un enfoque eficaz. Estas plataformas, como LS, integran una enorme cadena de suministro. Una vez que los clientes introducen los requisitos técnicos agregados, el sitio utiliza la comparación automática o la puja rápida para recibir decenas de presupuestos competitivos de diferentes proveedores acreditados en poco tiempo. Además de la comparación de precios, también se utilizan mecanismos de mercado para obtener precios competitivos.

Consultoría profesional en línea

Finalmente, al realizar trabajos de alto valor y de naturaleza compleja o que implican múltiples procesos de especialización, lo ideal es implementar una videoconsulta profesional en línea. Al compartir pantalla, su empresa puede conversar en línea con ingenieros para compartir las especificaciones de diseño, los valores de tolerancia y los requisitos de verificación, entre otros. Puede obtener sugerencias de optimización del diseño (DFM) gracias a la amplia experiencia del equipo técnico interno y, finalmente, obtener el precio adecuado. Se reduce la probabilidad de modificaciones en etapas posteriores y se logra la mejor relación calidad-precio.

En resumen, estos sofisticados métodos, desde herramientas en tiempo real y sitios web de precios comparativos hasta consultoría profesional , conforman un sistema digital evolutivo de investigación. Transforman el proceso de descubrimiento de precios de una "caja negra" a uno "claro", para que los compradores puedan decidir rápida y racionalmente si producir o no en un contexto de abundante información y datos.

Árbol de decisiones para la selección de materiales para la fabricación de chapa metálica a medida: 5 pasos para identificar el material óptimo

La selección de materiales es un parámetro fundamental que determina el rendimiento, el coste y el ciclo de entrega del producto en la fabricación de chapa metálica . Dada la elección de materiales, es fundamental adoptar un proceso lógico de toma de decisiones. El siguiente árbol de decisiones de cinco pasos le guiará en la elección del material más adecuado con un enfoque científico.

Paso 1: Evaluar el entorno de uso

Primero, determine el uso final del producto. Para áreas de exposición húmedas, ambientes corrosivos o áreas con altos requisitos de higiene (p. ej., equipos médicos o equipos de exterior), se utilizará acero inoxidable (p. ej., 304/316). Para uso en interiores en condiciones secas y medias , será adecuado el acero al carbono con acabado superficial.

Paso 2: Definir los requisitos de rendimiento mecánico

Seleccione el material según los requisitos funcionales de la pieza. Si se requiere un alto impacto o carga, se recomienda utilizar acero de alta resistencia o acero inoxidable endurecido. Si se requiere un alto grado de flexión o estirado, se recomienda utilizar un material dúctil, como acero dulce o acero inoxidable 304.

Paso 3: Considere el presupuesto

Compare las alternativas de los pasos anteriores con el presupuesto de su proyecto. Si su presupuesto es alto y le preocupa la recuperación a largo plazo, la mejor alternativa es el acero inoxidable. Si su presupuesto es bajo y las condiciones de uso son buenas, la alternativa más económica es el acero al carbono con tratamiento superficial.

Paso 4: Piense en la compatibilidad de procesos

Asegúrese de que el material y la tecnología de procesamiento sean compatibles . El acero inoxidable requiere la configuración de ciertos parámetros y equipos de procesamiento, por lo que su precio es más elevado. El acero al carbono es fácil de procesar y económico. Es importante considerar la posibilidad de futuros procesos como la soldadura y el tratamiento de superficies.

Paso 5: Determinar las necesidades de apariencia

Finalmente, seleccione su opción según la apariencia deseada del producto . Si se desea conservar el color natural del metal y se requieren acabados decorativos adicionales, se debe utilizar acero inoxidable, ya que ofrece diversos acabados superficiales (por ejemplo, cepillado o espejado ). El recubrimiento en polvo de acero al carbono se puede utilizar para requisitos estéticos menores o cuando el producto se va a cubrir por completo.

A través de este enfoque de toma de decisiones racional de cinco pasos, puede evitar los errores típicos de selección de materiales y lograr la mejor relación rendimiento-costo-procesamiento y, en consecuencia, el mejor valor del producto.

Preguntas frecuentes

1. ¿El acero inoxidable de las piezas es totalmente inoxidable?

No. La resistencia a la corrosión de las piezas de acero inoxidable se debe a la acción del cromo y al porcentaje de cromo utilizado. Si se utiliza un contenido de cromo del 10,5 % o superior y un cloruro ambiental inferior a 100 ppm , son totalmente resistentes a la corrosión por óxido. Por debajo o por encima del grado, la resistencia a la corrosión de las piezas de acero inoxidable disminuye, lo que contribuye a la formación de óxido.

2. ¿Se puede tratar el acero común para conseguir el mismo efecto que el acero inoxidable?

El acero común puede tratarse para igualar el rendimiento del acero inoxidable. El acero común puede galvanizarse por inmersión en caliente para ofrecer una protección contra la corrosión de 5 a 8 años, pero no ofrece la misma protección a largo plazo que el acero inoxidable. Para una protección a largo plazo contra la corrosión, la mejor opción es el acero inoxidable.

3. ¿Cómo puedes distinguir visualmente entre los dos materiales?

Para identificar el material según la naturaleza de la sección transversal , esta puede ser de color gris plateado y el material puede ser acero inoxidable (grado 304), que no se atrae magnéticamente. La sección transversal puede ser de color gris negruzco y el material puede ser acero estándar, que se atrae magnéticamente. Si no puede identificar el material complejo, póngase en contacto con LS y nuestros expertos en tecnología serán sus asesores.

4. ¿Qué es más rentable para la personalización de pequeños volúmenes?

Para la personalización de volúmenes pequeños, el mejor material es el acero inoxidable. Para cantidades inferiores a 50, el mejor material para reducir el coste del postprocesamiento es el acero inoxidable. LS también ofrece servicios de chapa metálica en línea, y los pedidos mínimos son de una sola pieza. Contáctenos para subir sus planos y nuestro equipo de expertos diseñará, optimizará y le ofrecerá el mejor programa de producción.

Resumen

La principal diferencia entre el acero y el acero inoxidable radica en su composición, los mecanismos de protección contra la corrosión y el diferencial de precio. El acero común, al ser una aleación de carbono y hierro, es suficiente en la mayoría de los casos debido a su alta resistencia y bajo precio. Sin embargo, la desventaja natural reside en su susceptibilidad a la corrosión, por lo que el recubrimiento superficial se convierte en una opción para protegerlo. El secreto del acero inoxidable reside en la adición de suficiente cromo, que genera una película pasiva densa y autorregenerable, lo que le proporciona una protección inherente a largo plazo contra la corrosión. Esta propiedad inherente resultante lo convierte en un material destacado en condiciones severas y uso prolongado. En resumen, la selección del material constituye un equilibrio entre el precio inicial y el valor a largo plazo.

Si tiene problemas con la protección contra la corrosión al seleccionar materiales, LS le ofrece asistencia profesional. También ofrecemos un servicio gratuito de diagnóstico de protección contra la corrosión, donde nuestro equipo de profesionales estudiará sus necesidades y le recomendará la solución de material y proceso más rentable. Además, implementamos una política de fabricación flexible con un pedido mínimo de una pieza. Tanto si necesita pruebas de I+D como si necesita producción en masa , le respaldaremos con el mismo servicio de fabricación de calidad. ¡Llame a LS ahora y asegure el éxito de su proyecto en la selección de materiales desde el principio!

Cargue ahora sus dibujos de diseño y obtenga una cotización instantánea de fabricación de chapa metálica (precio de fundición de inversión), ¡deje que LS sea su fuerte respaldo en la búsqueda de la máxima precisión en fundición de inversión!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red LS. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica, impresión 3D, moldeo por inyección, estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija la tecnología LS. Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com