En manufactura e ingeniería, la pregunta "¿Es el hierro fundido mejor que el acero ?" es muy antigua y común. Sin embargo, la respuesta es más un arte de equilibrio que un "sí" o "no"; se trata de una situación más compleja. El hierro fundido y el acero son aleaciones de hierro y carbono con perfiles de rendimiento disímiles debido a enormes diferencias en su composición química, procesos de producción y microestructura.

La clave para elegir entre hierro fundido y acero no es la superioridad general de los materiales en sí, sino más bien la combinación correcta entre su aplicación específica, la importancia relativa del rendimiento y el presupuesto . Este artículo proporcionará una explicación clara de las características fundamentales del hierro fundido y el acero, comparando sus ventajas y desventajas.

Basándose en la vasta experiencia y conocimientos de LS Manufacturing en el procesamiento de materiales, este artículo ofrece una breve guía para la selección de materiales que le ayudará a tomar las decisiones técnicas más económicas y fiables para cada componente importante. Para ahorrarle tiempo, le presentamos un breve resumen de las conclusiones principales.

Tabla de referencia rápida de propiedades del núcleo de hierro fundido frente a acero

| Dimensión de característica | Hierro fundido | Acero |

| Contenido de carbono | Alto (más del 2%) | Bajo (0,02% - 2%) |

| Proceso de fabricación | Fundición | Fundición, forja, laminación |

| Principales ventajas | Buena resistencia al desgaste, buena amortiguación de vibraciones, buena fluidez de fundición, bajo costo. | Alta resistencia, buena tenacidad (resistencia al impacto), buena plasticidad y soldabilidad. |

| Desventajas clave | Fragilidad, poca resistencia a la tracción, casi imposible de forjar o soldar. | Mala amortiguación de vibraciones, coste de producción relativamente alto |

| Aplicaciones típicas | Bloques de motor, bases de máquinas herramienta, discos de freno, tuberías | Edificios de construcción, chasis de automóviles, herramientas, herramientas de corte, ejes mecánicos |

- El hierro fundido es un material excelente para soportar la presión y la fricción. Su amortiguación inherente a la vibración y su precio asequible lo hacen insuperable en estructuras estáticas que requieren estabilidad y resistencia al desgaste.

- El acero resiste mejor las cargas dinámicas y los impactos. Su resistencia y tenacidad son inigualables, por lo que es el material predilecto para aplicaciones de alta carga y seguridad crítica.

La decisión de utilizar hierro fundido o acero es en realidad una cuestión de adecuarse a las condiciones de funcionamiento del producto: ¿desea que la amortiguación de vibraciones y el costo sean las máximas prioridades, o desea que la resistencia y la tenacidad sean las máximas prioridades?

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Las conclusiones aquí extraídas no se basan en libros; son el resultado de la experiencia diaria de LS Manufacturing en el departamento de fabricación de chapa metálica . Sabemos que la base teórica para la elección de materiales debe estar estrechamente vinculada a la viabilidad de fabricación.

Por ejemplo, cuando diseñamos un gabinete de servidor de alta gama, no solo recomendamos acero dulce de la resistencia adecuada para garantizar la integridad estructural, sino que también utilizamos nuestra experiencia en Diseño para Fabricación ( DFM ) para predecir mejor los radios de curvatura, las ubicaciones de las soldaduras y las tolerancias en los dibujos con anticipación para evitar posibles problemas de deformación y concentración de tensión durante la fabricación.

Recientemente, LS Manufacturing ayudó a un cliente a consolidar eficazmente la carcasa de su equipo , compuesta por varias docenas de piezas soldadas, en una sola unidad producida mediante estampado de precisión y soldadura láser . Esta innovadora y beneficiosa mejora del proceso de chapa metálica no solo aumentó el rendimiento del producto en un 30 %, sino que también redujo los costos generales al reducir los pasos de ensamblaje.

Este es precisamente el valor que LS Manufacturing puede ofrecerle: tomamos nuestra amplia experiencia en propiedades de materiales y la transformamos en soluciones valiosas, efectivas y rentables para la fabricación de chapa metálica.

¿Por qué la selección de materiales no se puede responder simplemente con "¿cuál es mejor?"

En ingeniería, "¿Es mejor el hierro fundido o el acero?" es una falacia clásica. Nunca es blanco o negro, ya que las diferencias inherentes entre ambos requieren que estén diseñados para abordar problemas distintos. La trampa reside en conocer sus características intrínsecas y adaptarlos con precisión a las condiciones de trabajo específicas.

1. La microestructura determina el rendimiento macroscópico:

Desde la perspectiva de la ciencia de los materiales, la principal diferencia entre el hierro fundido y el acero reside en la estructura del carbono. En el hierro fundido, el carbono se encuentra principalmente en estructuras de grafito libre (láminas o glóbulos), lo que le confiere buenas propiedades de amortiguación de vibraciones y abrasión, pero lo vuelve frágil.

Por otro lado, el carbono del acero se presenta principalmente en una estructura de solución sólida con hierro, como la perlita, que es extremadamente fuerte, tenaz y soldable. Esta diferencia estructural radical por sí sola provoca la división de sus usos desde el principio.

2. Compensaciones de rendimiento y el "principio de aplicabilidad":

No existe un material universal. Por ejemplo, en bases de máquinas herramienta para uso intensivo, donde la absorción de vibraciones es necesaria para garantizar la precisión del mecanizado , la solución más adecuada es la fundición, con su capacidad de absorción de impactos mucho mayor que la del acero.

Sin embargo, para ganchos de grúa sujetos a impactos dinámicos, la mayor tenacidad del acero es la opción de seguridad insuperable. La elección incorrecta del material puede resultar desastrosa. LS Manufacturing tuvo una vez una pieza de transmisión, diseñada para usarse con acero de alta tenacidad , que se instaló por error en hierro fundido convencional. El componente se fracturó posteriormente al no soportar la carga prevista, lo que provocó una costosa parada de toda la línea de producción.

Una simple tabla comparativa de rendimiento es solo un punto de partida. Una decisión informada requiere un análisis minucioso de las condiciones de estrés, las condiciones operativas, el coste de producción y la vida útil del componente.

¿Cuándo es el hierro fundido una mejor opción?

Cuando los requisitos centrales de su trabajo requieren estabilidad, amortiguación de vibraciones y la rentabilidad de un moldeo complejo , el hierro fundido suele ser una opción más inteligente que el acero. Sus ventajas de rendimiento únicas se reflejan gráficamente en los siguientes ejemplos, lo que influye profundamente en la decisión de diseño entre el hierro fundido y el acero.

1. Excelente amortiguación de vibraciones y estabilidad dimensional:

La estructura natural de grafito del hierro fundido le permite absorber eficazmente las vibraciones mecánicas y tiene una capacidad de amortiguación de 5 a 10 veces superior a la del acero. La maquinaria de precisión lo requiere. Las guías y bases de las máquinas herramienta de alto rendimiento, por ejemplo, deben estar hechas de fundición gris. Esta amortigua fácilmente las vibraciones internas y externas, por lo que la precisión del mecanizado no se ve afectada, una capacidad que ninguna construcción de acero puede superar.

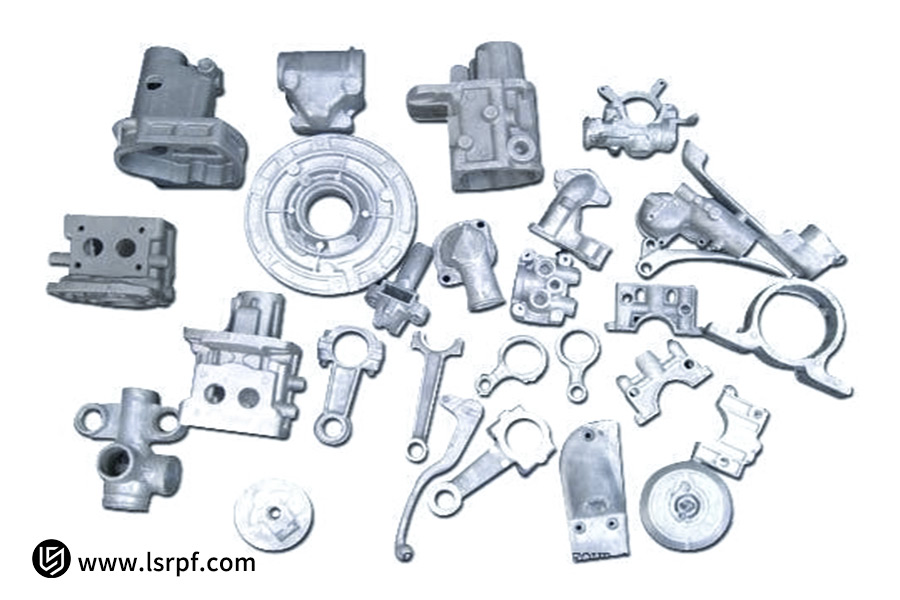

2. Excelente capacidad de conformado de piezas complejas y rentabilidad:

El punto de fusión ideal del hierro fundido y su buena fluidez facilitan la fundición de piezas de paredes delgadas con geometrías complejas y cavidades de grano fino. En el caso de piezas estructurales complejas, como bloques de motor y bloques de válvulas hidráulicas, la fundición de una sola pieza es mucho más económica que el mecanizado o la soldadura de piezas de acero . Esto maximiza directamente la estructura de costos del hierro fundido y el acero y, quizás más importante, tiene un efecto significativo en la producción a gran escala.

3. Resistencia inherente al desgaste y propiedades autolubricantes:

El grafito del hierro fundido es un lubricante. Al desgastarse, deja una película lubricante en las superficies de fricción , lo que resulta en una excelente resistencia al desgaste en condiciones sin aceite o con bajo contenido de aceite (p. ej., anillos de pistón y camisas de cilindro en motores). Paralelamente, el hierro fundido, al igual que el acero, también tiene una resistencia a la compresión comparable a la del acero, por lo que puede soportar cargas estáticas elevadas.

4. Avances en el rendimiento del hierro dúctil:

Con la llegada del hierro dúctil, la gama de aplicaciones del hierro fundido se ha ampliado significativamente. Al esferoidizar el grafito, se logra una resistencia y tenacidad comparables a las del acero, conservando las ventajas inherentes de la fundición, como la amortiguación de vibraciones.

Por lo tanto, se usa ampliamente en aplicaciones de mayor resistencia a la tracción y críticas en cuanto a fatiga, como carcasas de ejes de camiones de servicio pesado y cubos y bases de turbinas eólicas, ofreciendo un compromiso perfecto entre acero y hierro fundido en los aspectos de rendimiento y rentabilidad.

Si tiene dificultades para elegir entre acero y hierro fundido, comuníquese con LS Manufacturing para obtener un análisis profesional personalizado y gratuito.

¿Cuándo se debe priorizar el acero?

Cuando el diseño requiere cargas dinámicas, una alta relación resistencia-peso y un rendimiento estructural óptimo, el acero demuestra su inestimable valor. En comparación con la fundición, el acero posee ventajas decisivas en tenacidad, facilidad de unión y un mejor rendimiento, lo que lo convierte en el material ideal para las estructuras de ingeniería dinámica modernas. A continuación, se presenta una breve comparación de sus propiedades mecánicas:

| Índice de rendimiento | Hierro fundido (hierro dúctil como ejemplo) | Acero (acero de carbono medio como ejemplo) |

| Resistencia a la tracción | 400-600 MPa | 500-800 MPa (que se puede aumentar con tratamiento térmico) |

| Alargamiento | 10-15% | 15-25% (mucho mayor tenacidad) |

| Dureza al impacto | 15-30 J | 40-100+ J |

| Soldabilidad | Pobre, solo procesamiento especial | Excelente |

| Potencial de tratamiento térmico | Limitado | Extenso (templado, revenido, etc.) |

1. Excelente combinación de fuerza y tenacidad:

Al comparar la resistencia a la tracción y la tenacidad del hierro fundido y el acero, el acero se lleva la delantera con diferencia. El acero posee una estructura cristalina homogénea capaz de absorber fuertes cargas de impacto, flexión y tracción, sin excepción, hasta la fractura frágil. Para componentes dinámicos críticos para la seguridad, como ganchos de grúa y ejes de transmisión de equipos pesados, el acero es la primera opción en seguridad.

2. Soldabilidad y conformabilidad incomparables:

Entre la soldabilidad del acero y la fundición, la primera es superior. El acero se puede soldar fácilmente para formar estructuras complejas de gran tamaño, como estructuras de edificios y recipientes a presión. La fundición solo se puede soldar mediante procesos especializados y es susceptible al agrietamiento, lo que limita significativamente sus aplicaciones en operaciones de unión y modificación.

3. Amplio tratamiento térmico y mejora del rendimiento:

Mediante tratamientos térmicos (p. ej., revenido y temple), el acero puede aumentar significativamente su dureza superficial, tenacidad del núcleo o resistencia a la fatiga. Mediante el uso de aceros aleados (p. ej., acero al cromo-molibdeno), también podemos ajustar sus propiedades mecánicas para fabricar moldes altamente resistentes al desgaste o componentes críticos de alta tenacidad. Esta capacidad de ajuste no es posible con el hierro fundido.

Cuando su aplicación está sujeta a cargas dinámicas, riesgos de impacto, requiere estructuras soldadas altamente complicadas o requiere una mejora del rendimiento mediante tratamiento térmico, el acero, debido a su mayor relación de resistencia al hierro fundido, alta tenacidad y alcance ilimitado para la aplicación de acero de aleación, es la elección automática.

¿Cuál es la verdad sobre la fragilidad de los materiales?

La respuesta a la pregunta "¿Es el hierro fundido más frágil que el acero?" es más que un simple "sí". La definición de fragilidad es la capacidad de un material para resistir la formación de grietas, y esto depende directamente de su microestructura.

1. Micromecanismos de fragilidad:

La fragilidad de la fundición gris se debe principalmente al grafito en escamas que contiene. Estas escamas de grafito son similares a las puntas naturales de las microfisuras del material. Producen concentraciones severas de tensión bajo carga y favorecen la propagación de grietas y fracturas catastróficas. La microestructura homogénea del acero no contiene estos puntos naturales donde se originen defectos y disipa energía por deformación plástica, lo que aumenta la tenacidad del material.

2. Avance en la tenacidad del hierro dúctil:

Cabe mencionar que no todas las fundiciones son tan frágiles. La fundición dúctil, al transformar el grafito en escamas en formas esféricas, reduce considerablemente el efecto de la concentración de tensiones. Su elongación puede aumentar de menos del 1% en el caso de la fundición gris a más del 18% , y su resistencia al impacto mejora considerablemente. Incluso en algunas aplicaciones, puede sustituir al acero forjado, lo que demuestra plenamente su capacidad para controlar las propiedades macroscópicas mediante la alteración de las microestructuras.

3. Las condiciones de funcionamiento determinan la fragilidad:

La tenacidad de los materiales no es una propiedad fija; depende principalmente de las condiciones de operación. La temperatura juega un papel fundamental: la mayoría de los aceros se vuelven frágiles, con una reducción muy repentina de su resistencia al impacto a bajas temperaturas, pasando del estado dúctil al frágil.

Por lo tanto, en ambientes fríos, las estructuras deben incorporar aceros con buena tenacidad a baja temperatura. Para pedestales de máquinas herramienta sometidos a presión constante, la fragilidad del hierro fundido bajo carga de compresión no es una desventaja, sino una ventaja, debido a su alta rigidez y amortiguación de vibraciones. La fragilidad es una función conjunta de una combinación de tipo de material (es decir, hierro dúctil vs. hierro fundido gris), microestructura y condiciones de operación específicas.

La selección inteligente debe basarse en una evaluación general del tipo de carga del componente (de impacto o de estado estable), la temperatura de funcionamiento y las consecuencias de la falla, en lugar de un término cualitativo subjetivo.

Comparación de maquinabilidad: ¿cuál es más adecuado para su proceso de producción?

Al elegir entre el mecanizado de acero y hierro fundido , la maquinabilidad del material influye directamente en la eficiencia de la producción, el coste y la calidad del acabado. Como empresa práctica con amplia experiencia práctica, LS Manufacturing comparará las características de mecanizado de estos dos materiales desde una perspectiva de producción para ayudarle a optimizar su proceso de fabricación.

1. Ventajas y desafíos del mecanizado de hierro fundido:

El hierro fundido (especialmente la fundición gris) presenta una excelente maquinabilidad gracias a su composición de grafito. El grafito también actúa como rompevirutas y lubricante, lo que reduce las fuerzas de corte y permite obtener un acabado superficial liso. En nuestro ejemplo, se pueden alcanzar velocidades de corte más altas y una vida útil de la herramienta relativamente larga al tornear piezas de hierro fundido, como bloques de motor. Por otro lado, las capas de endurecimiento superficial o los poros en las piezas de hierro fundido inducen un desgaste errático de la herramienta durante las operaciones de corte, lo que exige una inspección rigurosa del material entrante y un control uniforme de los parámetros de corte.

2. Precisión y control en el mecanizado de acero:

El mecanizado de acero es un arte manual. Sus virutas inmóviles rodean la herramienta y generan calor no deseado, lo que afecta la precisión. En LS Manufacturing, superamos esta prueba con geometrías de herramienta específicas, presión de refrigerante precisa y parámetros de corte inteligentes. Por ejemplo, al mecanizar ejes de transmisión de acero aleado, empleamos corte por etapas y refrigeración a alta presión para regular con precisión la deformación térmica y preservar las tolerancias dimensionales críticas y la precisión de la posición.

3. Puntos clave para la optimización de procesos:

Los procesos de producción eficaces se basan en estrategias específicas. Las herramientas con recubrimiento de diamante son la clave para maximizar la vida útil de las herramientas en fundición, y en acero, el control de viruta y la refrigeración. Nuestros ingenieros realizan pruebas de corte para determinar la velocidad y el avance máximos para cada operación y encontrar la combinación óptima entre eficiencia y calidad. Este enfoque innovador nos permite ofrecer a nuestros clientes soluciones de mecanizado rentables y duraderas.

Con LS Manufacturing, aplicamos nuestra extensa base de datos de procesos y nuestra amplia experiencia en el campo para garantizar que cualquier material pueda alcanzar su máximo valor en su proceso de fabricación.

Consideraciones de costos: ¿más allá del precio del material?

Al determinar que el hierro fundido sería más caro que el acero, la comparación del precio unitario del material es una decisión injustificada. El mejor costo, en realidad, implica un modelo de contabilidad de costos que considera completamente el costo total de producción y la economía de todo el proceso, desde la materia prima hasta el producto terminado.

1. Costos ocultos de la utilización de materiales:

La forma casi neta del hierro fundido permite un alto aprovechamiento del material y una baja cantidad de chatarra en la producción de piezas complejas. Fundir la misma pieza a partir de una palanquilla de acero y mecanizarla requiere una gran eliminación de material, lo que resulta en una pérdida considerable de chatarra. Por lo tanto, al comparar el coste del hierro fundido con el del acero , se debe utilizar el coste neto del material en lugar de la comparación del coste unitario.

2. La maquinabilidad determina los costos de fabricación:

La maquinabilidad del material afecta directamente el costo de fabricación. El hierro fundido suele ser más mecanizable y presenta un menor desgaste de la herramienta, mientras que el acero de alta resistencia implica velocidades de corte más bajas, mayor vida útil de la herramienta y mayor consumo de energía. En una de nuestras configuraciones de carcasa de caja de engranajes, aunque el precio unitario del hierro dúctil era ligeramente superior, su superior maquinabilidad redujo los costos totales de fabricación en un 15 % en comparación con una alternativa de acero de baja aleación.

3. Costos del ciclo de vida y pérdidas de calidad:

Un análisis de costos eficaz debe incluir los riesgos de calidad y la vida útil. Las características inherentes de la fundición de hierro previenen posibles fallas por fatiga de la soldadura en las soldaduras de acero y reducen los riesgos de calidad. El análisis de ingeniería de valor revela que, para componentes de cimentación como las bancadas de máquinas herramienta, las mejores características de amortiguación de vibraciones de la fundición de hierro pueden mejorar la precisión del mecanizado y reducir los defectos del producto. Estos beneficios a largo plazo compensan con creces la diferencia en el costo inicial del material.

Al examinar sistemáticamente el uso de materiales, el tiempo de máquina y la pérdida de calidad como factores determinantes del costo de fabricación en todo el proceso, y al aplicar la ingeniería de valor para optimizar el rendimiento y el costo, se puede obtener la solución más rentable. Esta es la clave para generar valor fundamental para LS Manufacturing.

Caso práctico: Cómo LS Manufacturing optimiza la selección de materiales para un cliente de compresores industriales

Uno de los fabricantes más conocidos de compresores industriales se enfrentaba a un gran dilema: si bien la carcasa totalmente de acero de su producto de alta gama ofrecía un rendimiento fiable, su elevado coste de producción dificultaría su comercialización. Sin embargo, sustituirla por el hierro fundido, tan común en el mercado, podría resultar en una resistencia insuficiente en puntos tan vitales, lo que comprometería la durabilidad del equipo. Este es un ejemplo clásico de los problemas de optimización de materiales.

1. Dilema del cliente:

El primer diseño del cliente fue un bastidor principal de acero soldado de baja aleación. Si bien cumplía con los requisitos de resistencia, presentaba tres desventajas importantes: altos costos de material y corte ; distorsión por soldadura que requería largos procesos de acabado; y el peso total afectaba la eficiencia energética del equipo. El objetivo más importante de este proyecto para lograr un avance era reducir costos sin sacrificar las propiedades mecánicas fundamentales.

2. Solución de fabricación LS:

El equipo de LS Manufacturing , a través del análisis sistemático de optimización de materiales, propuso la solución revolucionaria:

- La simulación de elementos finitos determinó la distribución de tensiones: mediante una simulación precisa, el 85% de la carcasa del compresor estuvo realmente sujeta a cargas de vibración y presión, mientras que solo el 15% de las juntas absorbieron la mayoría de las tensiones dinámicas.

- Estructura compuesta de hierro dúctil + manguito de acero parcial: la mayor parte se funde en una sola pasada en hierro dúctil, con manguitos de acero de aleación prefabricados colocados solo en los asientos de los cojinetes y las uniones para ofrecer refuerzo local.

- Verificación de innovación de procesos: se utiliza un dispositivo distintivo para garantizar la precisión en la fundición y se ideó un nuevo proceso de fundición-incrustación para obtener una interfaz perfecta entre los dos materiales.

3. Resultados y valor:

Este caso pionero de LS Manufacturing produjo resultados extraordinarios:

- Reducción de costos del 35% , principalmente a través de menores gastos de material, eliminación de procesos de soldadura y mejora de la eficiencia del procesamiento;

- Reducción de peso del 22% , mejorando la eficiencia energética del equipo;

- Reducción del 40% en vibración y ruido , resultando en una mejor calidad del producto.

La fiabilidad de la solución se garantizó mediante pruebas de presión de 200.000 ciclos. Esta ilustración demuestra que una excelente selección de materiales no siempre consiste en elegir entre dos opciones; se trata de un análisis de ingeniería exhaustivo para lograr el equilibrio perfecto entre coste y rendimiento. LS Manufacturing emplea esta rigurosa disciplina en la resolución de problemas para generar continuamente valor que supera las expectativas del cliente.

Preguntas frecuentes

1. ¿Puede el tratamiento térmico mejorar el rendimiento de las piezas de hierro fundido?

Sí, pero todo esto puede lograrse con ciertos alcances y limitaciones. El recocido elimina eficazmente las tensiones internas de la fundición y previene la deformación posterior al procesamiento del hierro fundido; el normalizado uniformiza la estructura de la matriz y optimiza las propiedades mecánicas generales. El temple y revenido (revenido) mejoran significativamente la resistencia y la dureza del hierro dúctil. Sin embargo, debido a que el hierro fundido es rico en carbono y silicio , su margen de tratamiento térmico es más estrecho que el del acero. Las velocidades de calentamiento y enfriamiento deben regularse con precisión para evitar el agrietamiento o la difusión anormal del grafito, lo que a su vez aumenta la fragilidad.

2. ¿Qué material es más fácil de reparar con soldadura?

El acero es obviamente preferible a la reparación por soldadura. Su estructura homogénea y su favorable ductilidad permiten soldarlo con materiales y prácticas de soldadura estándar, ofreciendo un rendimiento uniformemente bueno en las uniones. El hierro fundido, por otro lado, presenta una soldabilidad muy baja debido a su alto contenido de carbono y baja ductilidad. Los ciclos térmicos intensos durante la soldadura conducen fácilmente a la formación de una microestructura de hierro fundido blanco, dura y quebradiza en la zona afectada por el calor, lo que provoca grietas.

3. ¿Qué material es más confiable para aplicaciones de trabajo pesado?

Esto dependerá completamente de la naturaleza de la carga. Para aplicaciones dinámicas de alta resistencia y difícil carga, sujetas a un alto nivel de impacto, fatiga o tensiones alternas complejas (como plumas de excavadoras y ejes de engranajes), es más recomendable un acero con buena tenacidad y resistencia a la fatiga. Para aplicaciones fijas de alta resistencia con alta presión estática, donde la rigidez y la amortiguación de vibraciones son fundamentales, como en grandes bastidores de prensas y herramientas de bancada de máquinas , el hierro fundido es más fiable gracias a su mayor resistencia a la compresión, capacidad de amortiguación y estabilidad.

4. ¿Qué es más rentable para la producción de lotes pequeños?

En condiciones de producción de series cortas, el acero ofrece mayor flexibilidad en cuanto a costos. Los materiales estándar (p. ej., placas y perfiles) están fácilmente disponibles, y el acero se puede moldear fácilmente mediante corte, mecanizado y soldadura sin necesidad de herramientas costosas. Las piezas fundidas de hierro requieren moldes especiales y patrones de madera, lo que implica una alta inversión inicial y un largo tiempo de producción, por lo que solo se pueden utilizar para la producción de series grandes para cubrir costos.

Resumen

No existe una única opción ideal entre acero y hierro fundido; lo que se necesita es la solución que mejor se adapte a sus necesidades específicas. Una selección exitosa de materiales se basa en un análisis exhaustivo de cinco dimensiones básicas: rendimiento mecánico, proceso de producción, perfil de costos, expectativas de calidad y estabilidad de la cadena de suministro.

LS Manufacturing , con su profundo conocimiento de la ciencia de los materiales y su experiencia técnica, ofrece consultoría especializada en la selección de materiales. Gracias a un análisis sistemático de ingeniería y años de experiencia directa, le ayudamos a lograr el equilibrio óptimo entre el coste del material y el rendimiento, logrando así el máximo valor del producto.

Para obtener asesoramiento experto en la selección de materiales para su proyecto, contacte hoy mismo con nuestro equipo técnico. Permítanos aprovechar nuestra experiencia y conocimientos para seleccionar la mejor solución de materiales para su producto. Contacte con LS Manufacturing , suba sus planos de diseño y obtenga un presupuesto instantáneo para la fabricación de chapa metálica (precio de fabricación de chapa metálica) . ¡Permita que LS Manufacturing sea su apoyo incondicional para lograr la máxima precisión en la fabricación de chapa metálica!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas . Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing . Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .