En ingeniería y fabricación, la selección de materiales suele ser un compromiso fundamental con el rendimiento. Los diseñadores se enfrentan a menudo a un dilema: la necesidad de un material indestructible pero económicamente ligero; la necesidad de resistencia al aplastamiento y la necesidad de rentabilidad. Es aquí donde el acero y el titanio —los dos titanes del mundo de los metales— se enfrentan.

Sin embargo, la cuestión en cuestión no es la decisión final. Las aleaciones de titanio no son universales, ni el acero de alta resistencia está obsoleto. El titanio es increíble con su espectacular relación resistencia-peso y su superior resistencia a la corrosión, pero el acero prevalece por su inigualable resistencia absoluta y asequibilidad. Su utilidad no reside en la utilidad misma, sino en su perfecta adaptación a la aplicación final. Esta última comparación pretende aclarar la confusión sobre las compensaciones más lógicas entre dureza, resistencia y peso para aplicaciones específicas. Para ahorrarle tiempo, aquí tiene un breve resumen de las conclusiones clave.

Referencia rápida: Elija su grifo de un vistazo

| Dimensiones | Titanio (Ti-6Al-4V como ejemplo) | Acero (acero de aleación 4140 como ejemplo) |

| Dureza | Alto (~36 HRC) | Muy alto (~58 HRC después del tratamiento térmico) |

| Fortaleza | Muy alta (resistencia a la tracción ~900 MPa) | Superior (resistencia a la tracción ~655 MPa, alcanzando ~1480 MPa después del tratamiento térmico) |

| Peso | Muy ligero (densidad ~4,43 g/cm³) | Pesado (densidad ~7,85 g/cm³) |

| Resistencia a la corrosión | Excelente | Pobre (acero al carbono)/Bueno (acero inoxidable) |

| Costo | Muy alto | Bajo (acero al carbono)/Alto (acero inoxidable, acero aleado) |

La clave para seleccionar titanio o acero reside en alinear adecuadamente las prioridades más importantes de la aplicación:

- Si se desea máxima resistencia absoluta, dureza, el menor gasto y el entorno de corrosión es manejable, el acero es menos costoso y la opción lógica.

- Si la reducción de peso, la máxima resistencia a la corrosión y la mejor relación peso-resistencia son absolutamente necesarias, y el coste no es un problema, el titanio es la opción insuperable. No es ni mejor ni peor, sino la mejor opción para cada circunstancia.

¿Por qué confiar en esta guía? Experiencia práctica de expertos de LS

En LS Precision, hemos invertido más de una década y media en la prestación de servicios de ciencia e ingeniería de materiales. Mi área de especialización incluye la selección de materiales metálicos de alto rendimiento, las pruebas y el análisis de fallos . Todos los datos comparativos y las conclusiones que encontrará en esta guía no son copias de libros de texto; han sido rigurosamente verificados mediante las pruebas de laboratorio de nuestro equipo y aplicaciones de ingeniería reales.

En LS Precision entendemos que incluso las más mínimas fluctuaciones en los parámetros pueden desestabilizar un proyecto. Por ello, siempre nos adherimos a la filosofía de " basados en datos, priorizando la aplicación ", para que todas nuestras recomendaciones sean sólidas. Esta es una experiencia adquirida con esfuerzo. LS Precision ayudó anteriormente a un fabricante de drones a seleccionar el material para los trenes de aterrizaje. Desafortunadamente, el cliente inicialmente nos solicitó utilizar acero de aleación tradicional para una máxima resistencia.

Pero mediante simulación de peso y pruebas de fatiga, finalmente nos decidimos por una solución de aleación de titanio, que ofreció mucha más resistencia en vuelo sin comprometer la resistencia necesaria. Por lo tanto, la experiencia nos ha llevado a creer que no existe un material ideal, sino el mejor en cada circunstancia. Esta guía está repleta de sabiduría práctica.

¿Es el titanio realmente más duro que el acero? Descubre la verdad oculta sobre la dureza.

"¿Es el acero más duro que el titanio?" Esta es una de las preguntas más frecuentes al elegir un material. Para resolver esta cuestión, primero debemos definir científicamente la "dureza" y cómo medirla. En ingeniería, la dureza se define convencionalmente como la capacidad de un material para resistir la deformación plástica local (p. ej., rayado o indentación), y la dureza Rockwell ( HRC ) y la dureza Vickers ( HV ) se utilizan generalmente como herramientas de cuantificación.

Según las mediciones, las aleaciones de titanio estándar (p. ej., Ti-6Al-4V ) tienen una dureza Rockwell de aproximadamente 30-36 HRC , mientras que los aceros aleados con contenido medio de carbono tratados térmicamente (p. ej., 40Cr ) pueden tener una dureza de 50-60 HRC . Los aceros para herramientas con contenido ultraalto de carbono aún superan los 60 HRC. Es decir, ¿es el titanio más duro que el acero? No; la dureza bruta de la mayoría de los aceros es mucho mayor que la de las aleaciones de titanio. A continuación, se presentan valores típicos comparativos:

| Tipo de material | Dureza Rockwell (HRC) | Dureza Vickers (HV) | Notas |

| Titanio puro | 15-20 | 150-200 | Titanio industrialmente puro |

| Aleación de titanio Ti-6Al-4V | 30-36 | 300-350 | Aleación de grado aeroespacial |

| Acero al carbono dulce (Q235) | 10-15 | 120-150 | Sin tratamiento térmico |

| Acero aleado (40Cr) | 50-54 | 500-550 | Templado y revenido |

| Acero para herramientas (Cr12MoV) | 58-62 | 700-800 | Templado y revenido |

Entonces, ¿por qué se crea el mito de que "el titanio es más duro que el acero"? La razón radica en un contexto erróneo. La gente confunde "resistencia", "tenacidad" o "resistencia al desgaste" con dureza. La verdadera ventaja de las aleaciones de titanio reside en su excepcional relación resistencia-peso y su mayor resistencia a la corrosión en comparación con la dureza absoluta.

Comparación de resistencia: titanio vs. acero: ¿cuál soporta mejor condiciones extremas?

En términos materiales, la pregunta "¿Es el titanio más resistente que el acero?" solo puede responderse en un sentido multidimensional. La resistencia no es un parámetro único; se requiere una evaluación exhaustiva de diferentes parámetros, como la resistencia a la tracción , el límite elástico y la resistencia a la fatiga . Su rendimiento en condiciones extremas es excepcional.

1. Límite elástico y resistencia a la tracción

En términos de cantidad, el acero de alta resistencia es superior. Por ejemplo, las costosas aleaciones de titanio (p. ej., Ti-6Al-4V ) tienen una resistencia a la tracción de aproximadamente 900-1000 MPa, mientras que los aceros aleados con tratamiento térmico (p. ej., 30CrMnSiA) pueden superar fácilmente los 1500 MPa. El acero también presenta un límite elástico más alto, es decir, una menor deformación permanente bajo cargas estáticas muy dispersas.

2. Entornos dinámicos y corrosivos

Pero la respuesta a la pregunta "¿Es el titanio más resistente que el acero?" se invierte en entornos dinámicos y corrosivos. Las aleaciones de titanio poseen una resistencia a la fatiga mucho mayor que el acero, especialmente en condiciones de carga cíclica (como en componentes aeroespaciales ), donde ofrecen mayor resistencia a la propagación de grietas.

Además, el titanio posee una resistencia estable a altas y bajas temperaturas y en condiciones corrosivas (por ejemplo, agua de mar y condiciones ácidas), mientras que el acero requiere tratamiento superficial o aleación para disimular su falta de resistencia a la corrosión. Además, se fragiliza a bajas temperaturas y se ablanda a altas temperaturas.

Si lo que importa es la capacidad máxima de carga en una sola dirección, el acero se lleva la palma; pero cuando la cuestión de la eficiencia del peso, la vida útil por fatiga y el ajuste a entornos avanzados es un factor, entonces las aleaciones de titanio son la opción en condiciones extremas.

Diferencia de peso: ¿Por qué la industria aeroespacial prefiere el titanio?

En comparación con el acero y el titanio, la diferencia más significativa es la densidad . El titanio tiene una densidad de aproximadamente 4,5 g/cm³ , mientras que la del acero es de 7,8 g/cm³ ; es decir, para piezas de idéntico volumen, el titanio es aproximadamente un 42 % más ligero que el acero . Esta importante ventaja de peso ha propiciado el uso generalizado del titanio en la industria aeroespacial.

Sin embargo, el aligeramiento no es suficiente; la clave está en la resistencia específica ( relación resistencia-densidad ). El acero de alta resistencia puede tener una resistencia absoluta mayor que las aleaciones de titanio, pero el titanio supera con creces al acero en resistencia específica. Por ejemplo, la aleación de titanio Ti-6Al-4V, ampliamente utilizada, tiene una resistencia a la tracción de aproximadamente 900 MPa y una resistencia específica de 200 MPa/(g/cm³). El acero de alta resistencia con una resistencia a la tracción de 1500 MPa tiene una resistencia específica de aproximadamente 190 MPa/(g/cm³).

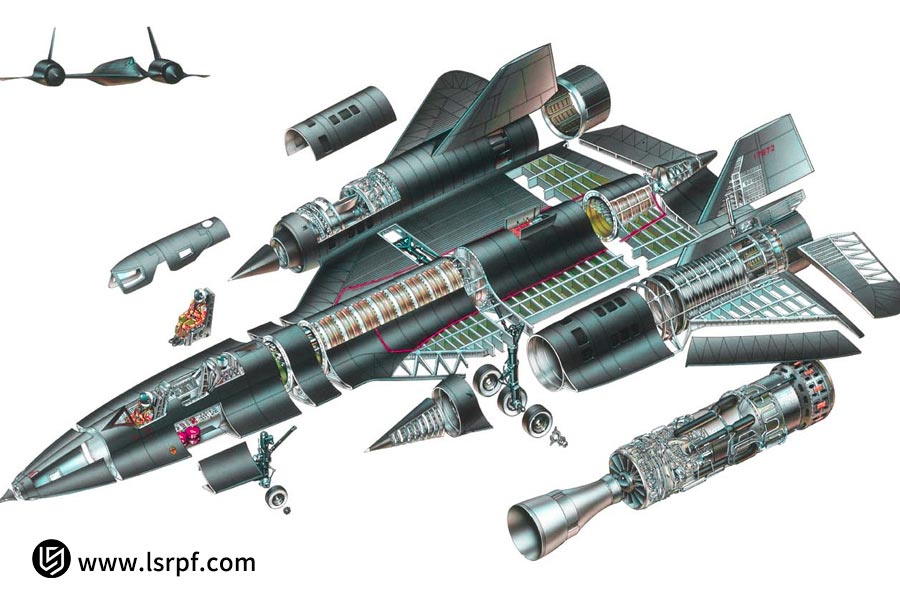

Esto significa que los componentes de titanio pueden ser ligeros y, al mismo tiempo, cumplir con los mismos requisitos de resistencia. Esta eficiencia de peso es fundamental en aplicaciones aeroespaciales. Cada kilogramo de peso ahorrado se traduce en mayor carga útil, un valioso ahorro de combustible y un mejor rendimiento de vuelo.

Aunque el titanio es costoso, el beneficio de rendimiento que se obtiene al usar aleaciones de titanio en secciones críticas como rotores de motor, estructuras de fuselaje y trenes de aterrizaje lo convierte en un material estratégico crucial. Este es precisamente el valor fundamental de las aleaciones de titanio en su incomparable comparación con el acero.

Concurso de Resistencia a la Corrosión: Acero Inoxidable y Titanio: ¿Cuál Dura Más?

La resistencia a la corrosión es uno de los factores principales a considerar al comparar el titanio con el acero inoxidable. Si bien se cree popularmente, aunque erróneamente, que el acero inoxidable es "a prueba de corrosión" debido a su nombre, su resistencia a entornos corrosivos difiere significativamente de la del titanio.

1. Mecanismo de resistencia a la corrosión:

En cuanto al mecanismo de resistencia a la corrosión, el acero inoxidable se basa en una película pasiva de cromo para resistir la oxidación , mientras que el titanio está protegido por una densa capa de óxido de titanio autorreparable en su superficie . Esta diferencia inherente hace que el titanio presente una mayor resistencia general en una comparación entre acero inoxidable y titanio:

Es resistente a la corrosión por picaduras y grietas causada por iones de cloruro (comunes en aplicaciones de agua de mar), mientras que incluso los aceros inoxidables de buena calidad como el 316L pueden seguir experimentando corrosión localizada después de una inmersión prolongada en agua de mar.

2. Compatibilidad química:

Las implicaciones de la comparación entre acero inoxidable y titanio son aún más marcadas en cuanto a la compatibilidad química . El titanio se comporta bien en ácidos oxidantes (por ejemplo, ácido nítrico), ácidos orgánicos y soluciones alcalinas, y su rango de pH útil es mucho más amplio que el del acero inoxidable.

El acero inoxidable es susceptible a la corrosión bajo tensión en entornos ácidos que contienen iones halógenos, especialmente iones cloruro. La única excepción son los entornos reductores de ácido (es decir, ácido clorhídrico diluido y ácido sulfúrico), donde el titanio se corroe rápidamente y el acero inoxidable también presenta un comportamiento deficiente.

En una comparación directa entre acero inoxidable y titanio, la elección depende del entorno de aplicación:

- Para la mayoría de los entornos cotidianos y la mayoría de las aplicaciones industriales, el acero inoxidable proporciona una solución de protección contra la corrosión rentable;

- En entornos agresivos como la ingeniería marina, la química, la médica y la aeroespacial , donde la confiabilidad es primordial, el titanio es sin duda la opción más duradera.

Análisis de costos: ¿Por qué son tan caros los productos de titanio?

El costo de los productos de titanio es muy superior al del metal común, debido a varias razones. A continuación, analizaremos las causas de esta diferencia de precio en términos de materia prima , dificultad de procesamiento y costo de producción .

Materias primas

En cuanto a las materias primas, si bien el titanio es abundante en la corteza terrestre, su fundición es extremadamente compleja y consume mucha energía. El proceso Kroll, que produce esponja de titanio a partir de mineral de titanio, requiere condiciones de vacío a alta temperatura, lo que hace que su costo de producción oscile entre $10,000 y $15,000 por tonelada , mientras que el de los lingotes de acero ordinarios es de tan solo $500 a $800 por tonelada .

Dificultad de procesamiento

La dificultad del procesamiento es otro factor importante. El titanio tiene baja conductividad térmica , lo que genera calor localizado durante el mecanizado, acelerando el desgaste de las herramientas y requiriendo herramientas y refrigerantes especiales. Además, el titanio es altamente activo químicamente , por lo que requiere trabajo en caliente en atmósfera protectora, mientras que el trabajo en frío requiere una recuperación elástica significativa. Todos estos factores requieren procesos y equipos especializados, lo que incrementa aún más el costo de producción.

Costo de producción

En cuanto al costo de producción, el titanio es más caro que el acero en todas sus etapas . El costo de fundición del titanio es entre 20 y 30 veces mayor que el del acero, y el costo de procesamiento entre 3 y 5 veces mayor que el de la materia prima. Mientras tanto, la tasa de rendimiento es de tan solo el 50-60% , muy inferior al 85-95% del acero. Con esta estructura de costos, el precio final de los productos de titanio llega a ser de 5 a 10 veces, o incluso superior, al del acero.

A pesar de su alto coste, la mejor relación resistencia-peso y la biocompatibilidad de las aleaciones de titanio las convierten en una necesidad en aplicaciones de alto valor, como la industria aeroespacial y los implantes médicos . Estas mejores propiedades compensan, en última instancia, su desventaja en términos de coste.

Comparación del rendimiento del procesamiento: ¿Qué material es más fácil de fabricar?

En la selección de materiales, la maquinabilidad suele ser uno de los factores determinantes para la eficiencia y el coste de la producción. Este artículo compara de forma imparcial la maquinabilidad, la soldabilidad y la dificultad de conformado del titanio y el acero, ofreciendo consejos prácticos para la selección de su proceso de fabricación.

Rendimiento de corte

En términos de maquinabilidad, el acero es más fácil de mecanizar que el titanio. El acero presenta una conductividad térmica y propiedades de rotura de viruta favorables, lo que permite una mayor velocidad de corte y el uso de herramientas estándar. Las aleaciones de titanio presentan baja conductividad térmica, lo que provoca la concentración de calor en el filo de la herramienta durante el mecanizado y reduce su vida útil, además de requerir herramientas especiales y velocidades de corte más bajas, lo que resulta en una menor eficiencia de mecanizado.

Rendimiento de soldadura

En cuanto a soldabilidad, el acero destaca una vez más. La mayoría de los aceros son soldables mediante técnicas convencionales, mientras que el acero inoxidable solo requiere un aporte de calor controlado para obtener soldaduras consistentes. Sin embargo, la soldadura de titanio requiere una atmósfera completamente inerte e impone exigencias extremadamente altas al entorno operativo. Cualquier mínima traza de contaminación puede provocar la fragilización de la soldadura.

Procesamiento de conformado

El acero posee excelentes propiedades de conformado en caliente y en frío y se adapta fácilmente a diversos procesos de conformado. El titanio presenta una alta recuperación elástica durante el conformado a temperatura ambiente y, por lo general, debe conformarse en caliente. Esto no solo aumenta los requisitos de equipo, sino que también incrementa considerablemente el costo de producción. El acero presenta una superior capacidad de fabricación y un costo superior en las tres etapas de procesamiento.

En general, el acero tiene mayor capacidad de fabricación y rentabilidad para las tres operaciones de procesamiento:

- Su mayor maquinabilidad, métodos de soldadura establecidos y formabilidad aceptable lo convierten en el material de primera elección para la mayoría de las aplicaciones de fabricación.

- Sin embargo, aunque el titanio es más difícil de procesar, sus ventajas de rendimiento únicas siguen siendo imbatibles en ciertas aplicaciones de alta gama.

Lo mejor es intentar lograr un equilibrio óptimo entre la dificultad de procesamiento y el rendimiento del material en función de las demandas de uso final del producto, el tamaño del lote de producción y el margen de costos.

¿De qué manera LS identifica el material más adecuado para sus clientes de dispositivos médicos?

1. Desafío del cliente:

Una empresa de dispositivos médicos de alta gama se enfrentó a un dilema crucial en la selección de materiales para el desarrollo de la nueva generación de instrumental quirúrgico mínimamente invasivo. Los instrumentos tradicionales de acero inoxidable resultaban difíciles de manejar durante procedimientos largos, lo que causaba fatiga en los cirujanos.

Además, los ciclos repetitivos de esterilización a alta temperatura y alta presión comenzaron a mostrar evidencia de corrosión superficial, lo que comprometía la vida útil y la seguridad del instrumento. El cliente necesitaba una solución innovadora que cumpliera con los estándares de higiene más estrictos para dispositivos médicos y, al mismo tiempo, mejorara la experiencia quirúrgica.

2. Limitaciones de las soluciones tradicionales:

Los métodos tradicionales generalmente adoptan un enfoque de un solo material: o bien se utiliza acero inoxidable 316L en todas partes para controlar los costos a expensas del peso y la resistencia a la corrosión, o bien se utiliza aleación de titanio en todas partes, que se enfrenta a los problemas de los altos costos y las complicaciones de procesamiento.

Este enfoque excluyente no aborda adecuadamente las diversas demandas de rendimiento, seguridad y economía de los dispositivos médicos simultáneamente, en particular cuando se compara el uso de titanio frente al de acero inoxidable, donde ambos tienen sus respectivas ventajas y limitaciones, lo que impide una compensación directa.

3. La estrategia innovadora de LS Precision:

El equipo de I+D de LS empleó una innovadora estrategia de combinación de materiales. Empezaron colocando titanio y acero inoxidable uno junto al otro para comparar su rendimiento en aplicaciones médicas específicas. Realizaron pruebas de resistencia a la corrosión (exponiendo los materiales a 500 ciclos de esterilización en autoclave), pruebas de resistencia a la fatiga (exponiendo los materiales a tensiones repetitivas que imitan el uso real) y verificación de biocompatibilidad .

Basándose en los datos de prueba, LS Precision propuso de forma innovadora un concepto de "zonificación funcional": se utilizó una aleación de titanio en el mecanismo de unión y en los componentes en contacto con el cuerpo del instrumento para que fuera biocompatible y resistente a la corrosión; se utilizó acero inoxidable especialmente tratado en los componentes estructurales externos para garantizar la rigidez general y reducir los costos.

4. Resultados finales y valor:

Gracias a esta rigurosa investigación comparativa entre titanio y acero inoxidable y a su uso innovador, LS Precison proporcionó al cliente la mejor solución: un 40 % menos de peso en el instrumento y una vida útil tres veces mayor, todo dentro del presupuesto. Al lanzarse al mercado, este instrumento quirúrgico recibió elogios entusiastas de los cirujanos y se convirtió en un referente en su clase.

Esta historia de éxito no sólo demuestra la experiencia de LS en la selección de materiales, sino que también demuestra el enorme valor que se puede obtener a través del conocimiento cercano de las necesidades del cliente y la innovación tecnológica.

Guía de aplicación: ¿Cuándo utilizar titanio?

Al elegir un material estructural, el titanio no es una solución universal, pero es una opción esencial y perfecta en algunas aplicaciones. El titanio debería ser la mejor opción cuando su aplicación cumple con los tres requisitos más importantes:

- Aligeramiento extremo , especialmente cuando se requiere aligeramiento sin sacrificar la resistencia;

- Alta resistencia a la corrosión , especialmente cuando las aplicaciones están expuestas a entornos agresivos durante períodos prolongados de tiempo;

- Alta biocompatibilidad , perfecto para aplicaciones médicas con contacto directo con humanos.

En concreto, el titanio destaca en las siguientes aplicaciones e industrias:

- Aeroespacial (componentes de fuselaje, componentes de motor y revestimientos de naves espaciales), donde su alta relación resistencia-peso mejora significativamente la eficiencia del combustible y la carga útil;

- Implantes médicos (articulaciones artificiales, tornillos óseos e instrumentos quirúrgicos), donde su biocompatibilidad evita el rechazo;

- Artículos deportivos de alto rendimiento (cuadros de bicicletas de carreras, palos de golf y equipamientos para montañismo), donde se proporcione un equilibrio óptimo entre peso y rendimiento;

- Ingeniería química y marina (intercambiadores de calor, plantas desalinizadoras y equipos de buceo), donde resiste la corrosión a largo plazo.

El principio básico para seleccionar titanio es el siguiente: cuando el peso ligero, la resistencia a la corrosión y la biocompatibilidad son absolutamente fundamentales para el éxito de un proyecto a pesar del mayor coste inicial, la ventaja de rendimiento del titanio justifica su selección en función del valor del ciclo de vida por un amplio margen sobre los materiales tradicionales.

Guía de aplicación: ¿Cuándo seleccionar acero?

Como material estructural fundamental y popular, el acero sigue siendo la opción insuperable y preferida en los casos posteriores. Cuando un proyecto requiere equilibrar resistencia, coste y procesabilidad, el acero suele ser la opción más razonable.

El acero tiene los siguientes campos de excelencia:

- Construcción e Infraestructura (puentes de acero, estructuras de edificios de gran altura, hormigón armado), donde su alta resistencia a la compresión y resistencia sísmica proporcionan un firme soporte estructural;

- La industria automotriz (bastidores de carrocería, componentes de motor, sistemas de chasis), donde su alta resistencia y resistencia al impacto garantizan una conducción segura;

- Maquinaria pesada (equipos de construcción, equipos de minería, maquinaria agrícola), donde la resistencia al desgaste del acero y su alta capacidad de carga satisfacen las demandas de condiciones de operación severas;

- Fabricación de herramientas y moldes ( herramientas de corte , matrices de estampación , moldes de inyección ), donde el tratamiento térmico puede lograr una dureza superficial y una resistencia al desgaste extremadamente altas;

- Bienes de consumo (menaje de cocina, muebles, electrodomésticos), en los que el acero satisface las exigencias del mercado masivo gracias a su excelente relación coste-beneficio.

En casos donde se requiere producción a gran escala, cargas elevadas o aplicaciones costosas, el acero sigue siendo una opción práctica y de eficacia comprobada. Especialmente en aplicaciones complejas de conformado o soldadura, su facilidad de fabricación es inigualable en comparación con otros materiales.

Preguntas frecuentes

1. ¿Se pueden tratar térmicamente las aleaciones de titanio?

Sí. Las aleaciones de titanio se endurecen mediante un proceso único de tratamiento térmico que consta de dos procesos fundamentales: tratamiento en solución y envejecimiento . El tratamiento en solución disuelve los elementos de aleación uniformemente y los templa rápidamente para formar una solución sólida sobresaturada. El tratamiento de envejecimiento precipita las partículas finas de la segunda fase a baja temperatura, lo que endurece y refuerza significativamente el material.

2. ¿Qué material es mejor para aplicaciones biomédicas?

Las aleaciones de titanio son mejores. Su biocompatibilidad favorable se debe a que poseen una película superficial estable de óxido de titanio, lo que previene eficazmente la precipitación de iones metálicos y su rechazo por el organismo. Además, tienen un módulo elástico comparable al del hueso y reducen al mínimo la protección contra la tensión. Sin embargo, el níquel presente en el acero inoxidable puede producir reacciones alérgicas, y las aleaciones de cobalto-cromo pueden eluir iones metálicos.

3. ¿Qué material es mejor a altas temperaturas?

Los aceros inoxidables especiales son una buena opción. Si bien las aleaciones de titanio son adecuadas incluso a temperaturas de hasta 300 °C, su resistencia se reduce considerablemente por encima de los 400 °C y se oxidan. Los aceros inoxidables austeníticos, como el 316L, son adecuados hasta 800 °C, y los aceros ferríticos resistentes al calor pueden alcanzar incluso los 1000 °C. Los aceros estabilizan los carburos mediante la adición de elementos como cromo, molibdeno y niobio, y mantienen la resistencia a altas temperaturas, así como la resistencia a la oxidación.

4.¿Cómo selecciono el material apropiado para mi proyecto?

LS Precision ofrece consultoría profesional gratuita para la selección de materiales. Nuestros ingenieros evaluarán cuidadosamente el entorno de su aplicación, el rendimiento, el presupuesto y el volumen. También comparamos opciones como aceros inoxidables y aleaciones de titanio según la base de datos de materiales y el análisis de simulación. LS Precision Manufacturing incluso organiza la producción de muestras y las pruebas de rendimiento para garantizar que los materiales sugeridos satisfagan plenamente los requisitos de su proyecto y le permitan elegir la solución más económica.

Resumen

A partir de este exhaustivo análisis comparativo, queda claro que tanto el acero como el titanio presentan sus respectivas ventajas en términos de rendimiento. No existe un "mejor material", sino solo la "opción más adecuada". Las aleaciones de titanio son líderes en cuanto a relación resistencia-peso, biocompatibilidad y resistencia a la corrosión , mientras que el acero lo es en cuanto a resistencia pura, dureza y coste. La elección final depende de la certeza del uso previsto.

Si no está seguro del material adecuado para su aplicación, contacte con el equipo técnico de LS Precision Materials. Le ofreceremos una consulta gratuita y personalizada para la selección del material, especificando la solución óptima y un presupuesto competitivo según su aplicación, requisitos de rendimiento y presupuesto. LS Precision utilizará nuestra experiencia para ayudarle a tomar la mejor decisión. ¡Contacte con nuestros asesores técnicos para un servicio personalizado!

Sube ahora tus dibujos de diseño y obtén una cotización instantánea de fabricación de chapa metálica (precio de fabricación de chapa metálica), ¡deja que LS sea tu fuerte respaldo en la búsqueda de la máxima precisión en la fabricación de chapa metálica!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red LS. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos de estas secciones. Para más información, contáctenos .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica, impresión 3D, moldeo por inyección, estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija la tecnología LS. Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com