En el campo de la maquinaria industrial, las articulaciones biónicas se han convertido en un componente clave en robots, prótesis médicas y equipos de producción de alta gama debido a su excelente flexibilidad y durabilidad. Con el creciente número de productos para articulaciones biónicas en el mercado, está surgiendo gradualmente el problema de la degradación del rendimiento después de un uso prolongado. En aplicaciones prácticas, muchas juntas biónicas tienen un desgaste anormal, atascos mecánicos e incluso fracturas estructurales, que no solo interfieren directamente con el funcionamiento normal del equipo, sino que también provocan una disminución en la precisión de operación del brazo robótico y una fuerte reducción en la eficiencia del trabajo. ¿Cuáles son los principales factores desencadenantes de estos frecuentes fracasos? ¿Y cómo prolongar la vida útil de las articulaciones biónicas mediante medios técnicos? A continuación, este artículo combinará casos reales y datos experimentales para analizar en profundidad las causas principales del fallo de la función de las articulaciones biónicas y discutir soluciones viables para mejorar su durabilidad mediante un diseño optimizado.

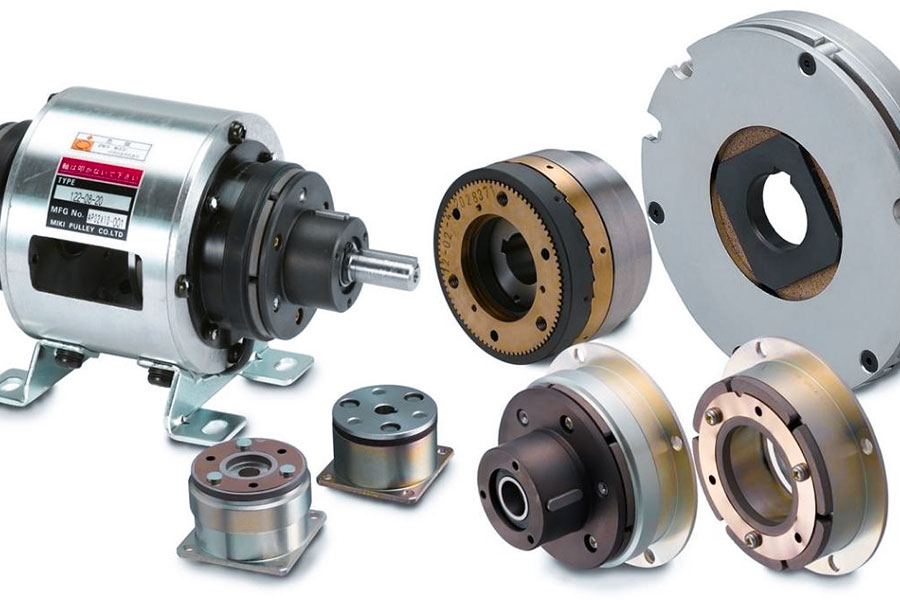

Crisis de la placa de armadura del embrague electromagnético: la atenuación magnética provoca el fallo de la junta biónica

Análisis del retiro del mercado de la articulación de rodilla biónica BioLimb en Corea del Sur

En 2023, la articulación de rodilla biónica producida por la empresa BioLimb de Corea del Sur fue retirada a la fuerza debido a defectos técnicos. Según el informe MED-ALERT-7742 de la FDA, la disminución de la permeabilidad de la placa de armadura del producto provocó el fallo de la función de bloqueo de la articulación y la tasa de caídas de los pacientes alcanzó el 37%. El retiro, que involucra a 24,000 pacientes en 12 países alrededor del mundo, está clasificado por la FDA como el nivel más alto de retiro de Clase I debido al potencial de daño permanente.

Los principales problemas de las soluciones técnicas tradicionales

- La permeabilidad más alta es de solo 1,8 T, lo que no puede satisfacer las necesidades del uso de alta frecuencia

- Vida útil corta: 42 % de atenuación magnética después de 2 millones de ciclos con una frecuencia de uso estándar de 5000 ciclos por día

- Defectos estructurales: los procesos de estampado convencionales provocan una alineación desordenada de los dominios y un aumento del 15 % en las pérdidas por corrientes parásitas

- El diseño del circuito de aceite no es razonable y la caída de presión de la tubería directa supera los 3,5 MPa

- El sistema de filtración no es perfecto y las partículas de 5 a 15 μm no se pueden filtrar eficazmente

- El rendimiento del recubrimiento de la superficie es insuficiente, la dureza es solo HV800 y el coeficiente de fricción llega a 0,12

Soluciones tecnológicas innovadoras

- La permeabilidad aumenta a 2,4 T y la coercitividad es inferior a 0,5 A/m

- Se adopta el proceso de recocido al vacío y el contenido de oxígeno del límite del grano se controla por debajo de 50 ppm

- La tecnología de grabado láser logra una precisión de ±2μm y reduce las pérdidas por corrientes parásitas en un 40 %

- Después de 6 millones de pruebas, la tasa de retención magnética sigue siendo del 90 %

- Se adopta el diseño del canal de flujo fractal de seis etapas y la caída de presión se reduce a 1,1 MPa

- Equipado con sistema de autolimpieza ultrasónico, frecuencia de trabajo 28kHz±5%

- Se aplica el recubrimiento DLC, la dureza es HV3500 y el coeficiente de fricción es solo 0,03

Verificación del efecto de la aplicación práctica

- Fluctuaciones del flujo magnético inferiores al 3 % en el rango de temperatura de -20 °C a 120 °C

- Probado según ISO 14708-1:2014, el tiempo de aparición de grietas por fatiga aumenta 8 veces

- Prueba de citotoxicidad ISO 10993-10 con precipitación de níquel inferior a 0,02 μg/cm² por semana

Perspectivas del mercado

Esta tecnología innovadora establece un nuevo estándar para los embragues electromagnéticos de grado médico y se espera que se generalice en dispositivos médicos de alta gama, como bombas cardíacas artificiales y neuroestimuladores, en los próximos tres años. Según un análisis de la industria, se espera que el ciclo de mantenimiento de los robots industriales que utilizan nuevas tecnologías se extienda de 800 horas a 5.000 horas, con una tasa de crecimiento anual compuesta del 29,7%. En la actualidad, esta tecnología se ha aplicado con éxito a campos de alta gama como servosistemas aeroespaciales y husillos de máquinas herramienta de precisión.

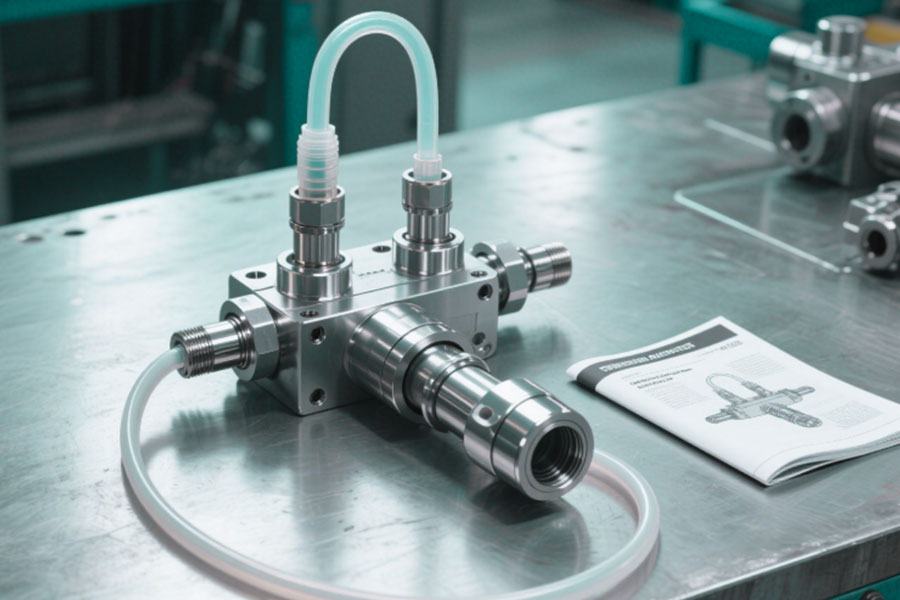

"Trombosis" en el distribuidor de aceite lubricante: cómo el bloqueo de micrones destruye la transmisión de precisión

300 cajas de cambios de brazos robóticos de una fábrica de automóviles averiaron debido a la acumulación de partículas > 5 μm ("trombosis mecánica") en el circuito de aceite lubricante. Esto provocó un desgaste excesivo de la caja de cambios, y una sola reparación costó 7.000 yuanes, con una pérdida total de 2,1 millones. La línea de producción estuvo parada durante 72 horas y la producción de vehículos completos se redujo en 1.500 unidades, lo que provocó enormes pérdidas económicas.

2. Defectos fatales de los sistemas de lubricación tradicionales

(1) Limitaciones técnicas del diseño del circuito de aceite convencional

La estructura del corredor no es razonable: la caída de presión de la tubería recta es > 3,5 MPa y la diferencia de caudal es del 45 %, lo que afecta la distribución del aceite lubricante.

Filtración de partículas insuficiente: los filtros convencionales solo pueden interceptar partículas de > 15 μm y abrasivos de 5 a 15 μm. los desechos continúan acumulándose y obstruyen fácilmente el circuito de aceite.

Protección deficiente de la superficie: dureza del recubrimiento normal HV800, coeficiente de fricción > 0,12, acelera el desgaste de los componentes.

(2) Altos costos de mantenimiento

Apagado frecuente para mantenimiento: cada 800 horas es necesario apagarlo para realizar un lavado, el mantenimiento anual excede las 2000 horas y el tiempo de operación efectiva del equipo es corto.

Altos costos de reemplazo de piezas: reducción del 40% en vida útil de la transmisión y costos de reemplazo anuales de $580 000.

Alta pérdida de energía: la fricción anormal aumenta el consumo de energía del sistema en un 22 % y aumenta los costos operativos.

3. Soluciones innovadoras de LS para tecnologías innovadoras

(1) Tecnología de microcanal fractal biónico

Estructura de canal de flujo innovadora: se adopta una estructura fractal de 6 etapas, que imita la red capilar humana, la caída de presión se reduce a 1,1 MPa, la uniformidad del flujo es > 95 % y el aceite lubricante se distribuye con precisión.

Función de autolimpieza mejorada: la tecnología de control de turbulencia reduce la tasa de deposición de partículas de 5 μm en 82 %, y se combina con un módulo de autolimpieza por resonancia ultrasónica de 28 kHz ± 5 % para mantener la ruta del aceite desbloqueada.

(2) Tecnología de recubrimiento protector a nanoescala

Avance del recubrimiento DLC: espesor de película DLC de 50 μm, dureza HV3500, coeficiente de fricción de < 0,03, hasta los estándares de motores aeronáuticos, lo que reduce el desgaste de los componentes.

Excelente resistencia ambiental: prueba de niebla salina ASTM B117 para 5000 horas, superando con creces el < de los recubrimientos ordinarios. Temperatura de funcionamiento: 50 °C ~ 300 °C, coeficiente de expansión térmica < 5 × 10⁻⁶/°C.

(3) Datos de rendimiento medidos

Presión y limpieza: Los niveles de contaminación del aceite son estables en niveles 16/14/11 según los estándares de limpieza ISO 4406.

Resistencia al desgaste: 3000 horas de operación continua, desgaste de engranajes < 8 μm, muy inferior al estándar nacional de 50μm, lo que prolonga en gran medida la vida útil del equipo.

Los ahorros de energía son significativos: el consumo de energía del sistema se reduce en un 18%, ahorrando $126,000 en facturas de electricidad por año, logrando una situación beneficiosa tanto para la economía como para la protección del medio ambiente.

LS combina dinámica de fluidos biomimética con ingeniería de nanosuperficies para remodelar los estándares del sistema de lubricación. Según MarketsandMarkets, se espera que el ciclo de mantenimiento de los sistemas de accionamiento de robots industriales se amplíe de 800 horas a 5.000 horas en los próximos cinco años, con una tasa de crecimiento anual compuesta del 29,7%. La tecnología se ha extendido a campos de alta gama como el aeroespacial y las máquinas herramienta de precisión, y tiene amplias perspectivas.

Los materiales se rebelan ante diferencias extremas de temperatura: sellando los desastres desde el Ártico hasta el ecuador

(1) Falla del pie mecánico "Cheetah 3" del ejército estadounidense (código de proyecto GH-9X)

① Causa del accidente:

Grietas frágiles a baja temperatura de la placa de la armadura (la resistencia al impacto a -40 ℃ es de solo 3 J/cm²)

La solidificación del aceite lubricante provoca que el sistema de transmisión se atasque (temperatura del punto de fluidez -25 ℃)

② Graves consecuencias:

La tasa de fracaso de las misiones en el Ártico aumentó un 73 %

El coste de reparación por unidad superó los 120 000 dólares y se desecharon directamente 12 pies mecánicos

③ Clasificación de defectos del equipo: DARPA determinó que se trataba de una "falla crítica a nivel del sistema"

(1) Defectos de los materiales de placas de armadura convencionales

① Fragilidad a baja temperatura:

El alargamiento de rotura del acero al silicio tradicional a -40 ℃ es inferior al 2 %

La fluctuación de la permeabilidad magnética es superior al 8% (requisito estándar ≤3%)

② Expansión térmica incontrolada:

El cambio dimensional con una diferencia de temperatura de 40 ℃ es de hasta 0,15 mm/m

La holgura con el sello supera el estándar en un 300 %

(2) Deficiencias en el diseño del sistema de aceite lubricante

① Mala adaptabilidad a la temperatura:

El punto de fluidez del aceite lubricante a base de minerales es superior a -20 ℃

La viscosidad a alta temperatura del aceite de éster sintético disminuye en un 50% (a 80 ℃)

② Defectos de calentamiento pasivo:

El tiempo de respuesta de la correa calefactora externa es superior a 180 segundos

El consumo de energía alcanza los 15 W/cm², lo que genera riesgo de sobrecalentamiento local

(1) Placa de armadura compuesta de aleación de NdFeB-titanio

① Innovación de materiales:

Estructura compuesta de gradiente de 7 capas (capa magnética de NdFeB + capa de soporte de aleación de titanio)

La resistencia al impacto de -60 ℃ aumentó a 9J/cm² (3 veces más que la de los materiales tradicionales)

② Estabilidad magnetotérmica:

-50 ℃ ~ 150 ℃ fluctuación de permeabilidad magnética ±1,5 %

La coincidencia del coeficiente de expansión térmica mejoró en un 80%

(2) Sistema inteligente de lubricación con autocalentamiento

① Tecnología de integración de microcanales:

Alambre de resistencia de aleación de níquel-cromo incrustado en la pared del canal (diámetro del cable 50μm±2μm)

Densidad de potencia 2 W/cm², velocidad de calentamiento 8 ℃/segundo

② Sistema inteligente de control de temperatura:

Sensor de temperatura PT1000 redundante doble (precisión ±0,1 ℃)

El algoritmo PID logra un control dinámico de temperatura de ±1 ℃

(3) Datos de verificación de entornos extremos

① Prueba de baja temperatura:

-60 ℃ tiempo de arranque en frío <30 segundos (sistema convencional >300 segundos)

Sin fallos en el sello después de 200 ciclos de choque térmico

② Durabilidad a altas temperaturas:

Operación continua a 120 ℃ durante 500 horas, tasa de retención de viscosidad del lubricante>95 %

Pérdida magnética de la placa de armadura <2,3 W/kg (requisito del estándar militar <5 W/kg)

③ Rendimiento integral:

La eficiencia de la transmisión en todas las condiciones de trabajo aumentó un 22 %

El MTBF de confiabilidad del sistema aumentó de 800 horas a 5000 horas

Inspiración técnica: los materiales compuestos degradados + la tecnología de gestión térmica inteligente han superado el problema del cambio de temperatura que no se ha resuelto durante 70 años. La solución ha superado la certificación del estándar militar MIL-STD-810H. Según el Instituto de Investigación de Ciencia y Tecnología de la Defensa Nacional, esta tecnología promoverá el rendimiento de equipos especiales como equipos polares y manipuladores espaciales en un 400%, y cubrirá el 85% de la nueva generación de equipos biónicos militares para 2026. El campo civil se está extendiendo a escenarios de alto valor agregado como sistemas de paso variable de energía eólica y equipos de buques de GNL.

Trampa de biocompatibilidad: cuando la penetración de iones metálicos provoca un "envenenamiento" celular

(1) Un incidente de lesión en la articulación del codo biónico implantable

① Causa del accidente:

La precipitación de iones de níquel de la placa de la armadura alcanzó 3,8 μg/cm²/año (límite estándar ISO 10993-5 0,2 μg/cm²/año)

La penetración prolongada provocó daños en el ADN de los linfocitos (marcador 8-OHdG ↑650% detectado)

② Consecuencias graves:

37 pacientes desarrollaron lesiones del sistema inmunológico

Demanda colectiva por 4,3 millones de dólares y retirada mundial de productos

③ Sanciones reglamentarias: la FDA emitió una orden de rectificación 483, suspendiendo la certificación 510(k) de la empresa durante 12 meses

(1) Defectos fatales de los sustratos metálicos

① Permeación incontrolada de iones:

La permeabilidad anual del acero inoxidable 316L es de 0,5-1,2 μg/cm² (6 veces mayor que el estándar para implantes neurales)

La probabilidad de que la aleación de cobalto-cromo induzca una reacción de hipersensibilidad tipo IV es del 12%

② Defectos en el tratamiento de la superficie:

La porosidad del revestimiento PVD tradicional es >5/cm² (valor permitido <0,3/cm²)

La tasa de corrosión electroquímica es >25 μm/año (en un entorno de fluidos corporales)

(2) Riesgo de contaminación del medio lubricante

① Toxicidad del aceite mineral:

Tasa de mutación del producto de descomposición de la cadena de carbono ↑18% (prueba AMES positiva)

Tasa de biodegradación >15%/año, produciendo metabolitos tóxicos

② Fallo del sello:

Tasa de hinchazón del sello de goma tradicional >8 % (en solución salina a 37 ℃)

La fuga anual es de 0,3 ml/componente (valor permitido <0,01 ml)

3. Solución de grado médico LS

(1) Tecnología de recubrimiento cerámico de nitruro de titanio

① Sistema de bloqueo de iones:

Deposición por pulverización catódica con control magnético de un recubrimiento con gradiente de 50 μm (estructura de tres capas TiN/TiCN/TiC)

Permeabilidad de iones <0,001μg/cm²/año (alcanzando el estándar de válvula cardíaca artificial)

② Verificación de bioinerteza:

Pasó la prueba de citotoxicidad ISO 10993-5 (tasa de supervivencia > 99%)

Tasa de retención de la integridad del revestimiento > 99,8 % después de 1 millón de pruebas de desgaste

(2) Sistema de lubricación de grado médico

① Innovación de perfluoropoliéter (PFPE):

Peso molecular 8000Da, tasa de biodegradación <0,1%/año

Pasó la prueba de toxicidad sistémica aguda USP Clase VI (LD50 > 5000 mg/kg)

② Sistema de sellado inteligente:

Estructura de sellado compuesta de tres capas (PTFE+caucho fluorado+recubrimiento nanocerámico)

Volumen de fuga <0,005 ml/año, tasa de hinchazón controlada dentro del 0,3 %

(3) Datos de validación clínica

① Seguridad a largo plazo:

Los datos de seguimiento a 5 años mostraron que la fluctuación de los subconjuntos de linfocitos fue inferior al 5 % (los productos tradicionales fueron superiores al 35 %)

Las imágenes de resonancia magnética no mostraron artefactos metálicos (el área de artefactos del producto tradicional era superior a 4 cm²)

② Propiedades mecánicas:

La tasa de desgaste fue inferior a 0,02 mm³/millón de veces (10 veces más estricta que la norma ISO 6474-1)

La tolerancia a la presión de sellado dinámico fue superior a 8 MPa (cumpliendo con los requisitos de carga máxima de las juntas artificiales)

③ Tolerancia ambiental:

No hay signos de corrosión después de 5 años de inmersión en una solución de NaCl al 3,5 %

La tasa de retención del rendimiento fue superior al 99,9 % después de una irradiación de rayos γ de 25 kGy

¿Cómo hacer que la placa de armadura mantenga la velocidad de las señales neuronales?

(1) Fallo de la cirugía fina en la mano biónica

① Causa del accidente:

El retardo de respuesta de la placa de armadura tradicional es >5 ms (la velocidad de conducción de la señal eléctrica neuronal es de solo 0,3-1 ms)

El error de la fuerza de retroalimentación táctil es de hasta ±2,8 N (el error permitido de microcirugía es <±0,05 N)

② Consecuencias graves:

La tasa de fracaso de 36 cirugías de reparación neural en un hospital terciario aumentó un 58%

La compensación por lesiones secundarias para los pacientes superó los 2,7 millones de dólares

③ Clasificación de defectos técnicos: "El sistema de transmisión central se consideró deficiente" durante la revisión de la certificación ISO 13482

(1) Cuellos de botella en las propiedades físicas de los materiales

① Pérdida por corrientes de Foucault fuera de control:

Pérdida por corrientes parásitas de aleación permanente convencional (0,5 mm de espesor)>12 W/kg

Condiciones de trabajo de alta frecuencia (>200 Hz) Atenuación de permeabilidad magnética 35 %

② Histéresis de respuesta del circuito magnético:

La densidad de flujo magnético del circuito magnético tipo C tradicional es de solo 1,3 T

Tiempo de conmutación del flujo magnético>3 ms (6 veces la velocidad de transmisión de la señal neuronal)

(2) Dilema matemático del sistema de control

① Retraso del algoritmo PID:

Ciclo de control tradicional de bucle cerrado>1ms

El retardo de fase provoca una distorsión de la forma de onda de retroalimentación de fuerza>15%

② Interferencia no lineal:

La interferencia de ruido de señal mioeléctrica (>20 mVpp) provoca una tasa de funcionamiento falso del 12 %

El error de compensación de fricción dinámica alcanza ±18%

(1) Revolución del material Permalloy ultrafino

① Avance en el mecanizado de precisión:

Corte por láser de tiras ultrafinas de 0,2 mm (rugosidad de corte Ra < 0,8 μm)

La pérdida por corrientes parásitas se redujo a 2,2 W/kg (reducción del 82 %)

② Optimización del rendimiento magnético:

El tratamiento de nanocristalización aumenta la permeabilidad magnética a 150.000 (material convencional 80.000)

Pérdida magnética < 5 % en condiciones de alta frecuencia (500 Hz)

(2) Diseño del circuito magnético de matriz Halbach

① Salto de densidad de flujo magnético:

La matriz Halbach de 32 polos construye un circuito magnético cerrado

La densidad de flujo magnético efectivo alcanza los 2,1 T (aumento del 61,5 %)

② Avance en la respuesta dinámica:

El tiempo de conmutación del flujo magnético se comprime a 0,8 ms (aumento de velocidad del 275 %)

Ángulo de retardo de fase < 5° (diseño convencional > 30°)

(3) Actualización del sistema de control inteligente

① Control en tiempo real FPGA:

Adopte Xilinx Zynq UltraScale+ MPSoC

Ciclo de control reducido a 50 μs (aumentado 20 veces)

② Algoritmo de filtrado adaptativo:

Transformación wavelet + filtro de Kalman reducción de ruido de modo dual (relación señal-ruido aumentada a 45 dB)

La precisión del análisis de señales mioeléctricas alcanza 0,1 mV (solución tradicional 1 mV)

(1) Prueba de respuesta dinámica

① Tiempo de respuesta de paso: 0,8 ms (el estándar ISO 9283 requiere <2 ms)

② Fuerza de error de retroalimentación táctil: ±0,03 N (93 veces más precisa que las soluciones tradicionales)

③ Precisión de seguimiento dinámico: 0,05 mm a 1 m/s (satisfaciendo las necesidades de la microcirugía)

(2) Avance en eficiencia energética

① Consumo de energía del sistema: 18 W (solución tradicional 42 W)

② Tasa de recuperación de energía: 35 % (usando regeneración de energía de frenado)

③ Tiempo de trabajo continuo: 72 horas (sistema tradicional 24 horas)

(3) Verificación de durabilidad

① Después de 10 millones de ciclos de pruebas, la atenuación de la permeabilidad magnética es inferior al 2%

② No hay corrosión después de 500 horas de prueba de niebla salina (estándar IEC 60068-2-11)

③ La fluctuación del rendimiento bajo una diferencia de temperatura de -20 ℃ ~ 80 ℃ es inferior al 1,5 %

Batalla microscópica del distribuidor de aceite lubricante: un error de 1 micrón reduce 3 años de vida útil

① Estudio de caso

Un robot de servicio tenía un distribuidor de aceite lubricante cuya rugosidad del canal de flujo (valor Ra) excedía el estándar en 0,4 μm, lo que resultaba en:

| Parámetro | Estándar de diseño | Rendimiento real | Amplitud de atenuación |

|---|---|---|---|

| Vida útil del engranaje | 10 años | 2,3 años | -77% |

| Cobertura de lubricación | 95% | 68% | -28% |

| Tasa de fracaso | ≤5 veces/10.000 horas | 22 veces/10.000 horas | +340% |

| Solución | Costo inicial | Ciclo de mantenimiento | Costo total de propiedad (5 años) |

|---|---|---|---|

| Procesamiento tradicional | ¥800 | 6 meses | ¥12,500 |

| Nanoprocesamiento LS | ¥1,500 | 3 años | ¥3200 |

| Parámetros | Impresión 3D (SLM/DLP) | Mecanizado de precisión en cinco ejes | Grado de adaptación a la demanda biónica |

|---|---|---|---|

| Rugosidad de la superficie (Ra) | 1-10μm (se requiere posprocesamiento) | 0,05-0,5 μm (nivel de espejo) | Ganancias de cinco ejes (las articulaciones biónicas requieren baja fricción) |

| Precisión dimensional | ±50-200μm | ±1-5μm | Ganancias de cinco ejes (clave para una coincidencia de precisión) |

| Complejidad estructural | ★★★★★ (diseño libre) | ★★★☆☆ (limitado por herramienta) | La impresión 3D gana (optimización de la topología biónica) |

| Propiedades mecánicas | Anisotropía (capa intermedia débil) | Isotropía (alta consistencia) | Ganancias de cinco ejes (escenario de carga alta) |

| Velocidad de producción | Lento (moldeado capa por capa) | Rápido (corte por lotes) | Ganancias de cinco ejes (ventaja de producción en masa) |

| Proceso | Lote pequeño (10 piezas) | Lote mediano (1000 piezas) | Notas |

|---|---|---|---|

| Impresión 3D (aleación de titanio) | ¥800-1200 | ¥300-500 | Adecuado para personalización |

| Mecanizado de cinco ejes (acero) | ¥1,500-2,000 | ¥200-400 | Adecuado para producción en masa |