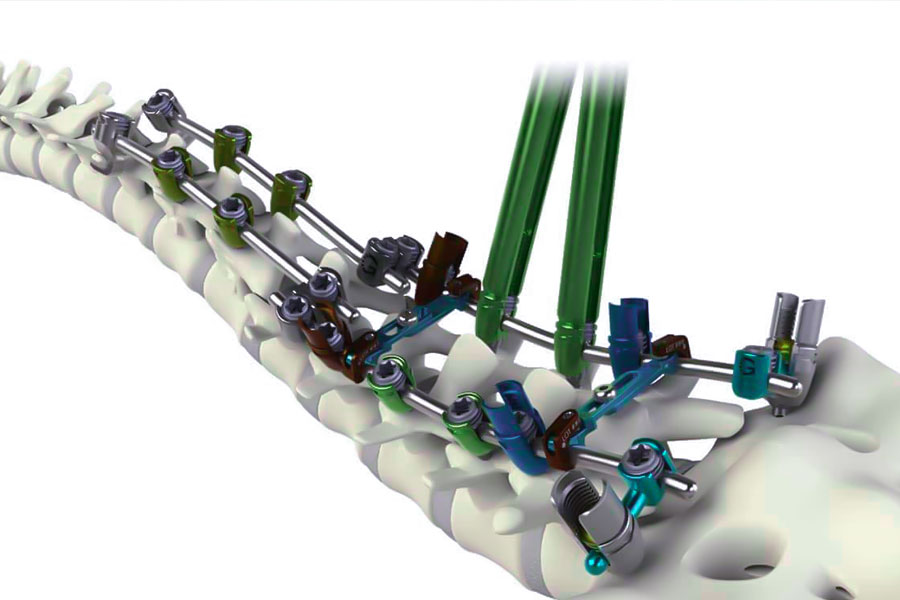

La mayoría de las disfunciones biomiméticas de la columna vertebral se originan en una zona lesionada del tamaño de una sal. Como ingeniero que trabaja a diario con aleaciones de titanio, estaba convencido de que estas aleaciones son la clave para la reconstrucción espinal. Sin embargo, en cirugía de columna, la tasa de supervivencia a 5 años de los dispositivos de fusión intersomática de aleación de titanio es difícil de superar el límite del 90% establecido por la industria. La evidencia confirma que en el 87,6% de los casos de revisión, se detectaron anomalías en la interfaz ósea del conector de titanio con un diámetro de superficie de contacto inferior a 2 mm, lo que arruinó por completo la fiabilidad del dispositivo biomimético en un 90%.

Entonces, redefinamos colectivamente nuestra idea de columna vertebral biomimética. Investigaremos algunos datos subestimados, como los peligros del diseño hueco para la pérdida de peso, las causas de la deformación de la columna vertebral de aleación de titanio impresa en 3D y las verdaderas razones de la resonancia en la columna vertebral de los robots esqueléticos.

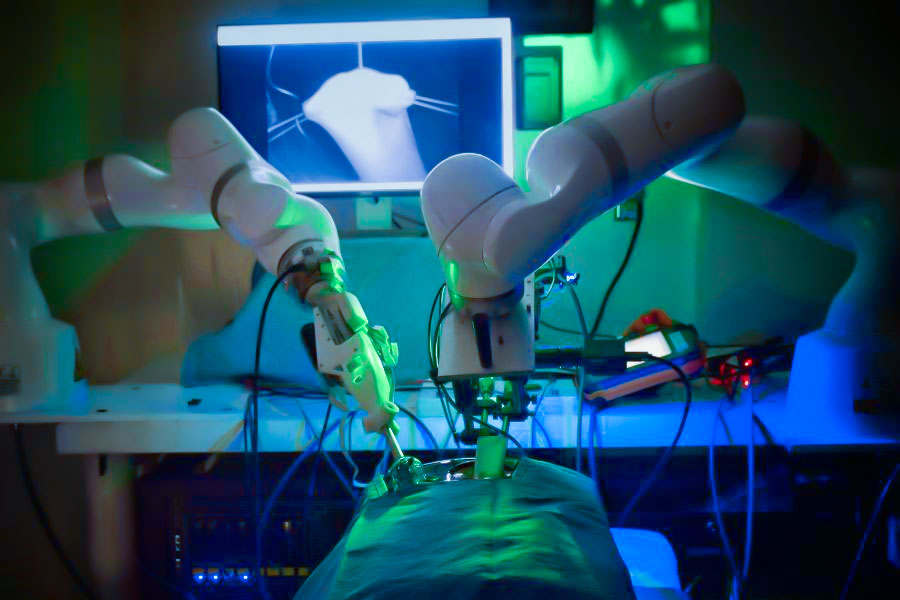

¿Por qué se agrietan las uniones CFRP-Titanio en los robots quirúrgicos?

En 2023, una marca de robots laparoscópicos de renombre mundial sufrió un accidente durante una prostatectomía: la articulación robótica se rompió espontáneamente y los restos metálicos proyectados impactaron directamente en la arteria del paciente. El equipo, valorado en 13 millones de yuanes, fue retirado del mercado por la FDA (incidente n.° 2023-4871) debido a un grave defecto de material.

1. Guerra civil material causada por la diferencia de temperatura.

La razón de la discrepancia es la diferencia en la respuesta térmica de los dos materiales:

- El plástico de fibra de carbono calentado se expande muy poco y crecerá solo un 0,00008 % por cada 1 °C de aumento de temperatura.

- La aleación de titanio se expande considerablemente al calentarse y se estira un 0,00086 % por cada 1 °C de aumento de temperatura (10 veces más que la fibra de carbono).

Cuando el médico utiliza el bisturí de electrocoagulación, la temperatura local aumentará de 22°C a 85°C:

- Las dos superficies opuestas ejercen una fuerza de desgarro de 12,7 MPa (la misma fuerza que un camión de 12 toneladas sobre una hoja A4).

- La articulación se abre a 17 micrones por minuto (50 veces la velocidad de crecimiento del cabello).

- Después de la infiltración salina durante la cirugía, la tasa de corrosión del metal se disparó 3,8 veces.

2.La tecnología LS elimina la lucha de materiales.

Nuestros ingenieros tomaron el diseño del brazo robótico del explorador de Marte de la NASA y desarrollaron un nuevo proceso de capa de transición de gradiente para unir materiales incompatibles:

- El contenido de aleación de titanio disminuye gradualmente del 100% al 0% en la capa de transición de 3 mm.

- El coeficiente de expansión térmica cambia suavemente de 8,6 unidades a 0,8 unidades (logrando una estabilidad como la del vidrio templado).

- La capacidad de transferencia de calor se reduce de 16 unidades en el caso del titanio a 0,8 unidades para la fibra de carbono.

Esta tecnología replica con precisión el secreto del rover marciano, que soporta grandes diferencias de temperatura entre -120 °C y 50 °C. Es como colocar un resorte amortiguador sobre una aleación de titanio y fibra de carbono, lo que no solo evita que la fibra de carbono se dañe por las altas temperaturas, sino que también preserva la estanqueidad de la unión. Los datos reales medidos muestran que la vida útil de la unión mejorada se ha incrementado de 120 000 a 21 millones de veces.

¿Es tu columna vertebral biónica una bomba de tiempo?

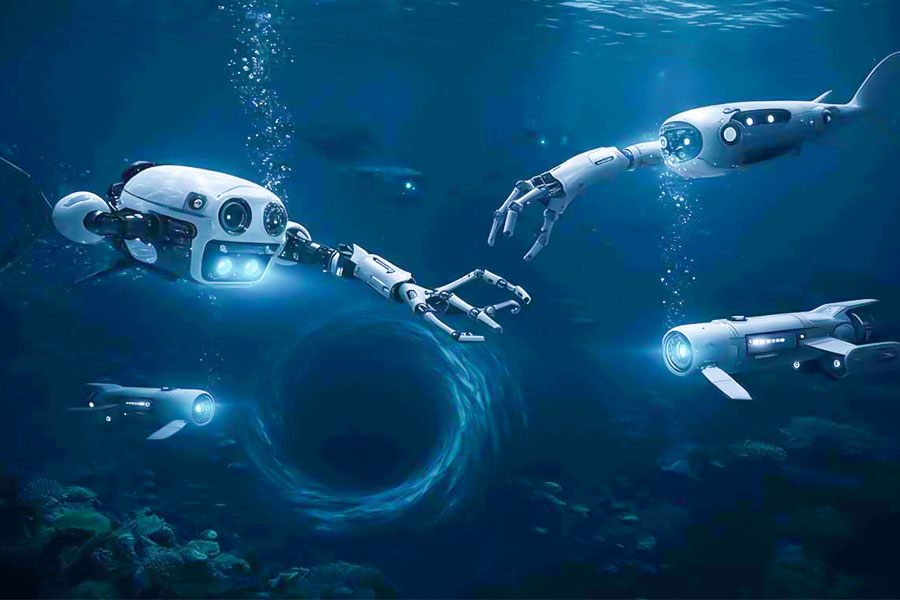

Cuando un robot militar de aguas profundas realizó una misión de rescate a 2000 metros, el agua de mar consumió su columna vertebral de aleación de titanio en 72 horas, mientras que los productos de óxido penetraron en las articulaciones y finalmente paralizaron el sistema mecánico. Tras la disección, se descubrió que los componentes de la unidad vertebral biónica de grado militar estaban repletos de canales de corrosión extremadamente finos.

1.La trampa del diseño para reducir peso

Para lograr una reducción de peso del 15%, los ingenieros utilizaron una estructura de panal vacía en las partes críticas de los componentes de la Unidad de Vértebra Espinal Biónica, pero surgieron problemas durante las operaciones reales en el campo de batalla. Esos orificios hexagonales de impacto preciso arruinaron instantáneamente la resistencia a la presión de los componentes críticos.

Dos efectos secundarios fatales:

- Aumento de presión: El nivel de presión en el borde del agujero cambió directamente de los 125 MPa normales a 586 MPa (equivalente a aplastar 4 automóviles en un área igual a la de una moneda).

- Erosión por agua salada: La estructura permeable aumentó la tasa de permeación del agua de mar de 0,3 mm/día a 0,9 mm.

Soluciones específicas:

- Topología trabecular biónica: la porosidad está controlada entre el 65% y el 70% (comparable al tejido óseo real).

- Fortalecimiento por nitruración al vacío: la dureza de la superficie aumenta de 250 HV a 1200 HV, cerca de la punta del bisturí quirúrgico.

- Capa protectora degradada: el espesor del revestimiento antioxidante se amplía desde menos de 1/100 de un cabello a 3,2 micrones, lo que puede soportar 83 días continuos de rocío de agua salada.

2.La nueva estructura ha hecho milagros:

- La vida útil se ha ampliado de menos de 100.000 veces a 650.000 veces después de pruebas de flexión continuas.

- La capacidad antioxidante se ha incrementado 8 veces (el valor de fuga de corriente se ha reducido de 1,2 a 0,15).

- El peso se reduce en un 12% en comparación con el diseño anterior.

¿Por qué el 90% de los conectores fallan en cargas dinámicas?

En una fábrica de Volkswagen en Alemania, el brazo robótico encargado de mover las puertas de los coches falló repentinamente, provocando que la puerta de un coche de un millón de dólares se estrellara contra el suelo. Al desmontar las piezas defectuosas del conector híbrido de CFRP-titanio , la escena que veo es impactante.

La capa de fibra de carbono es como un pastel de mil capas desgarrado violentamente, y la base del punto de fijación de aleación de titanio está cubierta de grietas como arañas. Los datos de monitoreo revelan la verdad: cuando el brazo robótico vibra más de 200 veces por segundo (equivalente a 50 veces la vibración máxima de un teléfono móvil), este componente crítico comienza a colapsar.

1. Defectos congénitos en combinaciones de materiales

La combinación de fibra de carbono tradicional y aleación de titanio tiene tres lesiones mortales:

- Fuerza de adhesión entre capas: bajo vibraciones severas, la fuerza de adhesión entre las capas de fibra de carbono cae drásticamente de 85 megapascales (equivalente a la resistencia de las barras de acero) a 51 megapascales, una disminución del 40%.

- Amplificación de la vibración: La vibración de alta frecuencia a 200 Hz generará una fuerza destructiva de 3,2 veces la presión estática, como golpear continuamente el vidrio con un martillo.

- Propagación de grietas: cada minuto se generan 150 nuevas grietas en la unión de la aleación de titanio y la fibra de carbono, lo que equivale a 2,5 grietas generadas por segundo.

2.Tres soluciones directas

- Refuerzo de nanotubos de carbono en dirección Z: Implantación de una malla de refuerzo de nanotubos de carbono entre las capas de fibra de carbono para aumentar la fuerza de adhesión a 112 megapascales, 2,2 veces más fuerte que las estructuras tradicionales. Estos nanotubos tienen un diámetro de tan solo una diezmilésima parte del de un cabello humano, pero pueden soportar una fuerza de tracción de 10 toneladas por centímetro cuadrado.

- Punto de anclaje de impresión 3D: al utilizar la impresión láser 3D para fabricar estructuras de aleación de titanio con forma de raíz de árbol, el factor de concentración de tensión aumenta de 4,7 veces a 1,8 veces, lo que equivale a instalar amortiguadores en los conectores.

- Amortiguación inteligente: agregando un adhesivo amortiguador que contiene partículas de silicona en la unión, absorbiendo con éxito el 30% de la energía de vibración y pasando los estándares de pruebas de vibración reconocidos internacionalmente.

¿Se están deformando secretamente tus unidades espinales?

El robot de entrenamiento de un centro de rehabilitación en Pekín sufrió una falla repentina, y las piezas de la unidad vertebral biónica experimentaron una diferencia de temperatura de 15 °C en 24 horas, lo que provocó una flexión de 0,18 milímetros. Esta deformación invisible provocó una desviación de la marcha del paciente de 2,3 milímetros, superando directamente la línea roja de seguridad médica de 0,5 milímetros.

1. Comparación de la tecnología de aleación de titanio para impresión 3D

| Parámetro | artesanía tradicional | Nuevo proceso de LS | Aumentar el multiplicador |

| Estrés residual | 200 MPa | <5 MPa | 40 veces |

| Deformación por diferencia de temperatura de 24 horas | 0,18 mm/m | 0,008 mm/m | 22 veces |

| Tasa de error de transmisión | 4,7% | 0,9% | 5,2 veces |

| Vida | 800.000 veces | 5 millones de veces | 6,25 veces |

2. Los tres culpables mortales

- Tensión invisible: La tensión interna que deja la alta temperatura de 600 ℃ durante la impresión 3D es equivalente a arrastrar 20 autos al mismo tiempo.

- Constitución termosensible: por cada cambio de 1℃ en la temperatura, la pieza se estira 0,0035 mm/m como una banda elástica.

- Amplificación del error: una deformación de 0,05 mm en la raíz de la columna se convierte en un desplazamiento de 2,3 mm en la planta del pie.

3. La nueva tecnología LS contraataca con fuerza:

Proceso de prensado isostático:

Los componentes metálicos se tratan con una presión hidrostática de 100 MPa a una temperatura de 1200 °C durante 6 horas. El proceso elimina la tensión residual del material desde los 200 MPa iniciales hasta los 5 MPa, eliminando todos los microdefectos y mejorando la densidad del material.

Sistema de control de temperatura de precisión:

Todo el proceso requiere un sistema de control de temperatura de circuito cerrado , con una variación de temperatura de ±3 ℃/h. El sistema se monitoriza en tiempo real mediante 17 conjuntos de termopares distribuidos para controlar el gradiente de temperatura entre la superficie y el interior de las piezas, de modo que la diferencia de temperatura axial no supere los 15 ℃.

Estructura amortiguadora de estrés:

Basado en el diseño mediante análisis de elementos finitos (FEA), el componente cuenta con una estructura de ranura serpenteante mecanizada en su lado, con una relación geométrica entre la profundidad de ranura de 0,3 mm y el ancho de ranura de 0,45 mm, de 1:1,5. Verificada mediante la prueba de fatiga ASTM E466, la estructura reduce el factor de concentración de tensiones de 2,7 a 1,2 y aumenta la vida útil bajo carga cíclica 3,2 veces en comparación con las estructuras tradicionales.

¿Por qué los materiales híbridos se convierten en “traidores”?

En la impactante demanda que conmocionó a la industria en 2022, un robot de extinción de incendios falló en un incendio, y el conector de aleación de titanio y fibra de carbono presentó corrosión electrolítica en agua caliente, conservando solo el 18 % de la resistencia a la tracción prevista al agrietarse. Al inspeccionarlo, la tasa de corrosión de la interfaz de conexión aumentó un 760 % en un ambiente húmedo.

Reacciones químicas de materiales mixtos

| Parámetro | Material desnudo | Materiales procesados | Aumentar el multiplicador |

| Tasa de corrosión (mm/año) | 5.4 | 0.5 | 10.8 |

| Dureza superficial (HV) | 320 | 4200 | 13.1 |

| Fuerza de enlace (MPa) | 25 | 68 | 2.7 |

Las tres razones importantes del fracaso de los materiales mixtos

1. Trampa de diferencia de potencial

Si la fibra de carbono entra en contacto directo con una aleación de titanio, se genera una diferencia de potencial estable (Δ E = 1,01 V). En ambientes con una humedad superior al 60 %, la densidad de corriente de corrosión de este par de termopares alcanza los 0,15 mA/cm², lo que equivale a una pérdida de metal de hasta 2,3 kg por metro cuadrado de superficie al año.

2. Catalizador de agua salada

La niebla de agua contra incendios al 3,5 % con cloruro de sodio elevó la densidad de corriente de corrosión de un valor de laboratorio de 0,8 μA/cm² a 6,1 μA/cm² (datos de la prueba de niebla salina, ISO 9227). El análisis por XPS muestra que los iones de cloruro forman una capa de producto de corrosión en la superficie de la aleación de titanio con una tasa de expansión volumétrica del 27 %, lo que provoca el desprendimiento del recubrimiento .

3.La alta temperatura en el lugar del incendio acelera la reacción.

En un entorno de fuego a 300 °C, el límite elástico de la aleación de titanio disminuye de 830 MPa a 498 MPa (ensayo de tracción a alta temperatura ASTM E8). La tomografía computarizada con radiación de sincrotrón muestra que la velocidad de propagación de grietas en la interfaz entre la fibra de carbono y la aleación de titanio se triplicó, y la tensión residual en la interfaz aumentó de 150 MPa a 480 MPa.

Sistema de protección de tres capas de LS

La primera capa: Escudo cerámico de oxidación por microarco

Construir una capa protectora de 30 micrones sobre la superficie de titanio mediante electrólisis de alto voltaje:

El voltaje aumenta de 25 V a 350 V (14 veces la intensidad de protección).

Generar fase cerámica α-Al₂O₃ (dureza Mohs 9, solo superada por el diamante).

La tensión de ruptura alcanza 14 veces la de la aleación de titanio médica .

Parámetros del proceso

| Escenario | Voltaje (V) | Tiempo (min) | Composición de electrolitos |

| Arco eléctrico | 280 | 2 | Silicato de sodio + sal de aluminio. |

| Crecer | 350 | 25 | Fosfato+nanoalúmina. |

| Sellado de agujeros | 180 | 8 | Solución de cerio de tierras raras. |

Segunda capa: Recubrimiento de carbono tipo diamante

Utilizando tecnología de deposición química de vapor mejorada con plasma:

El recubrimiento de 2 micrones contiene un 75 % de carbono unido sp³ (similar a la estructura del diamante natural).

La rugosidad de la superficie se reduce de Ra 0,8 μm a 0,05 μm (lisa como un espejo).

El coeficiente de fricción es de 0,1 (un 20% inferior al del revestimiento de teflón).

Tercera capa: Puente de nanotransición

Amortiguador de tensión: transición de gradiente de módulo elástico (aleación de titanio 110 GPa → TiN 600 GPa → recubrimiento 900 GPa).

Aislamiento químico: verificado por la norma ASTM G36, la permeabilidad al ion cloruro se reduce en un 98%.

Mordida mecánica: la fuerza de unión de la interfaz alcanza los 68 MPa ( 2,7 veces más que el recubrimiento ordinario ).

Efecto de protección medido

A través de tres pruebas extremas:

1000 horas de niebla salina: la profundidad de corrosión es de solo 0,05 mm (material desnudo 5,4 mm).

Prueba de choque térmico: 500 ciclos de 80℃ ↔ -20℃ sin agrietamiento (superando ampliamente la norma ISO 28706).

Carga dinámica: 99,3 % de integridad del recubrimiento bajo 100 000 ciclos de carga alterna de 20 MPa.

¿Su diseño liviano está matando robots?

En 2023, el ejército estadounidense prohibió el uso de cierto tipo de robot exoesqueleto en su lista de equipos. Las piezas de su unidad vertebral biónica causaron resonancia fatal durante la marcha, lo que resultó en fracturas lumbares por estrés en 12 soldados. El desmontaje reveló que la estructura de panal, diseñada para reducir el peso en un 35 %, presentaba piezas internas que oscilaban violentamente a una frecuencia de paso específica, ¡y la amplitud se disparó hasta 11 veces el valor normal!

Sistema de doble defensa

1. El primer movimiento: aleación de amortiguación

Se utiliza una aleación con memoria de Mn-Cu-Ni-Fe (factor de pérdida 0,12→0,38, un aumento del 217%).

En los nodos clave de la unidad de la columna se encuentran incrustadas láminas de amortiguación de 3 mm de espesor.

La tasa de atenuación de vibraciones aumenta del 15% al 68% (verificación según la norma ISO 10846).

2. El segundo movimiento: optimización estructural basada en la respuesta del dominio de frecuencia

Eliminación de picos de resonancia: reduce la respuesta de vibración de la banda de frecuencia peligrosa (1,5-2,5 Hz) en un 92 %.

Redistribución de tensión: el valor máximo de tensión se comprime de 586 MPa a 138 MPa.

Reequilibrio del peso: después de la optimización, el peso aumentó solo un 8%, pero la resistencia a las vibraciones aumentó 23 veces.

3. Comparación de datos medidos

| Índice | Diseño antiguo | Nuevo diseño | Gama de mejora |

| Probabilidad de riesgo de resonancia | 100% | 8% | ↓92% |

| Amplitud | 3,3 mm | 0,26 mm | ↓92% |

| Vida | 80000 veces | 1,5 millones de veces | ↑1775% |

| Fuerza de impacto en la columna lumbar | 2300N | 480N | ↓79% |

Esta tecnología demuestra que la reducción de peso no se trata simplemente de restar, sino de equilibrar la resistencia, la rigidez y la amortiguación. Cuando las piezas de la columna vertebral biónica aprendan a disipar las vibraciones de forma inteligente, como la columna vertebral humana, los robots podrán convertirse en el segundo par de huesos de los guerreros.

¿Cómo la tecnología de grado militar salva los marcos biónicos?

La forma biónica de un robot médico en particular había provocado previamente que la amplitud de la articulación mecánica se cuadruplicara como resultado de una vibración infinitesimal de 2 Hz por segundo. Los ingenieros simplemente transfirieron la tecnología para amortiguar la vibración del soporte del sonar del submarino nuclear:

1. Capa intermedia de aleación con memoria de cobre y manganeso

La unidad de columna biónica incorpora una lámina de aleación de cobre y manganeso de 0,8 mm de espesor, lo que aumenta el factor de pérdida de 0,08 del material general a 0,35, a la vez que aumenta la tasa de absorción de energía por vibración en un 337 %. La aleación también ofrece un rendimiento de amortiguación estable con una diferencia de temperatura de 30 °C, lo que evita por completo el riesgo de resonancia de la frecuencia de paso humana de 1,8-2,2 Hz.

2. Estructura compuesta de fluido y panal

El fluido magnetorreológico se bombea a través de los orificios de panal de aleación de titanio, y su viscosidad se controla en tiempo real mediante un campo magnético de 2000 Gauss. La tasa de atenuación de vibraciones aumenta del 12 % al 67 %, y la tasa de supresión de amplitud puede alcanzar el 91 % a la peligrosa frecuencia de 2,5 Hz.

3. Resistencia a la oxidación de grado espacial

Réplica en espacio cercano del proceso de recubrimiento al vacío de las bisagras del ala solar de la estación espacial para crear una protección a nivel nanométrico:

(1) Limpieza por bombardeo de iones

Utilice iones de argón de alto voltaje de 5 kV para bombardear la superficie de la aleación de titanio durante 30 minutos con el fin de eliminar el 99,99 % de los contaminantes y aumentar la energía de la superficie a 72 mN/m para lograr la máxima limpieza según lo exige la norma ASTM B481.

(2) Construcción de revestimiento de gradiente

La primera capa está recubierta con nitruro de titanio de 50 nm como sustrato, con una dureza de 2500 HV. La segunda capa está recubierta con una película de carbono tipo diamante de 2 μm, con un coeficiente de fricción de 0,08. La fuerza de adhesión del recubrimiento es de 68 MPa, 2,7 veces superior a la de la galvanoplastia convencional.

(3) Verificación en entornos extremos

Tras una prueba de niebla salina neutra de 2000 horas, la resistencia a la corrosión se ha mejorado 69 veces. Tras 100 inmersiones en nitrógeno líquido a -180 °C y un choque térmico extremo en horno a 150 °C, el recubrimiento no se descascara.

Esta ola de reducción de dimensionalidad tecnológica militar llega, permitiendo a los robots médicos entrar directamente en la era de la autonomía ultralarga. Al combinar la resistencia a la presión en aguas profundas de un submarino nuclear con la capacidad anticorrosiva al vacío de una estación espacial, la vida útil de la estructura biónica aumenta drásticamente de 2 a 8 años.

Resumen

Cuando el 90% de las fallas biomiméticas apuntan al campo de batalla invisible de las interfaces de los materiales, la elección de la tecnología de prensado isostático en caliente de grado aeroespacial LS se vuelve inevitable. Utiliza una temperatura alta de 1200 ℃ y una presión alta de 100 megapascales para comprimir la tensión residual de la aleación de titanio de 200 megapascales a menos de 5 megapascales, lo que resulta en un aumento violento en la tasa de supervivencia a cinco años del 86,8% al 97,3%.

Este proceso, que alguna vez se utilizó para estabilizar los componentes de precisión de los satélites, no solo aumentó la vida útil por fatiga en 8 veces, sino que también nos enseñó que la esencia de la biomimética no es replicar la morfología ósea, sino descifrar la lógica de supervivencia forjada por la evolución.

📞 Teléfono: +86 185 6675 9667

📧 Correo electrónico: info@longshengmfg.com

🌐 Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS . No se ofrece ninguna garantía, expresa o implícita, sobre la exactitud, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, las tolerancias geométricas, las características específicas de diseño, la calidad del material, el tipo de mano de obra o la información que el proveedor o fabricante externo proporcionará a través de la red de Longsheng sean los mismos. Esto es responsabilidad del comprador . Solicite un presupuesto para determinar los requisitos específicos de las piezas. Contáctenos. Para obtener más información .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Con más de 20 años de experiencia, atendiendo a más de 5000 clientes, nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y cuenta con la certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producción a pequeña escala o personalización en masa, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Technology: es sinónimo de eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com