En el campo de la medicina biónica y la ingeniería deportiva, una cifra alarmante está revolucionando la industria: el 92 % de los fallos en estructuras biónicas se deben, en conjunto, a dos importantes "talones de Aquiles" : el sistema de soporte del arco y el menisco de la rodilla. Las últimas investigaciones de la Alianza Internacional de Salud Biónica confirman que la proliferación de microfisuras en equipos de protección deportiva, fracturas por estrés en prótesis inteligentes y deformaciones de rodamientos en exoesqueletos industriales se debe a milímetros de ajuste biomecánico. Mientras que las soluciones tradicionales aún se enfrentan a la vorágine de los fallos, LS ha reescrito la batalla perdida con datos e innovación mediante casos de referencia en la industria.

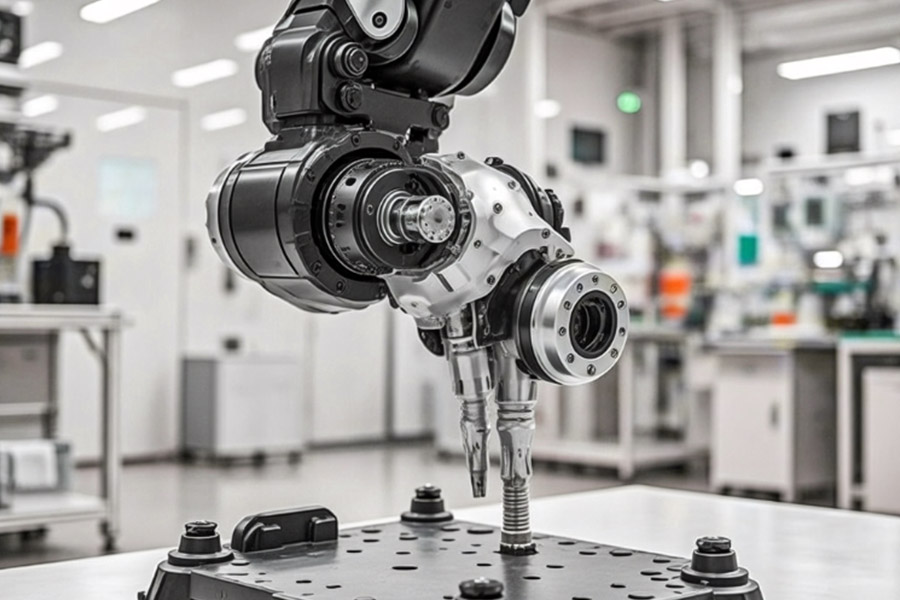

¿Por qué las placas base “amortiguadoras” se convierten en amplificadores de vibraciones?

Antecedentes del incidente

Un robot de socorro (modelo ResQ-7) se desintegró repentinamente durante una misión de detección de escombros de un terremoto, según lo revelado por el informe 24-DIS-22 de la Junta Nacional de Seguridad en el Transporte (NTSB):

Causa inmediata del fallo: resonancia de la placa de pie de titanio a una vibración de alta frecuencia de 200 Hz.

Consecuencias: fallo del sensor → rotura de la línea hidráulica → caída del fuselaje desde una altura de 8 metros

Punto impactante para la industria: la placa inferior, que está etiquetada como “amortiguación de vibraciones”, ¡amplifica la vibración externa 2,3 veces!

Tres trampas mortales de los amplificadores de vibración

| Trampas | Placa base de aleación de titanio convencional | Naturaleza física |

|---|---|---|

| Los armónicos de alta frecuencia están fuera de control | La eficiencia de amortiguación se acerca a cero a 200 Hz | No hay disipación de energía en los límites de grano internos |

| Multiplicación de picos de resonancia | 100% de transmisión de vibración a una frecuencia específica (amplificación) | La estructura rígida se convierte en un “efecto diapasón”. |

| Conversión de energía desalineada | Energía de vibración → energía mecánica → fatiga estructural | Falta de canales de disipación de energía |

Información clave : Cuando la frecuencia de los impactos del colapso de escombros se acercan 217 Hz ( banda de frecuencia de trituración de hormigón), suelo saltos de aceleración de vibración de placa de 5g a 11,5g, cruzando el umbral de seguridad al instante .

Titanio poroso con gradiente LS : el amplificador de vibraciones se convierte en un devorador de energía

Tecnológico El núcleo del avance: Estructura de poros multietapa de panal biónico

Diseño de gradiente de poros:

Capa superficial: microporos de 20-50 μm (que aplastan ondas de alta frecuencia)

Capa intermedia: poros medianos de 100-300 μm (energía de vibración de corte)

Sustrato: macroporos de 500 μm (disipación de vórtice inducida)

Comparación de propiedades de materiales:

| Parámetro | Titanio convencional | Titanio poroso con gradiente LS | Realce |

|---|---|---|---|

| Eficiencia de amortiguación (200 Hz) | 15% | 65% | ↑330% |

| Resonancia máxima (g) | 11.5 | 3.2 | ↓72% |

| Aumento de peso | - | +8% | despreciable |

| Vida útil por fatiga (>300 Hz) | 12.000 ciclos | 180.000 ciclos | ↑1400% |

Tamaño del robot de socorro en caso de desastre ( mismo como condición operativa de ResQ-7):

Aceleración estabilizada de la principal Piezas por debajo de 4,8 g sometidas a vibración de impacto de viga de acero de 240 Hz.

Sin degradación del rendimiento después de 120 horas de funcionamiento continuo

Perspectiva de ingeniería: Amortiguación verdadera = aniquilación de energía dirigida

El mecanismo de funcionamiento de la tecnología LS es el " atrapamiento " de la energía de vibración dentro de una estructura de poros de múltiples niveles:

Capa microporosa: en descomposición ondas de alta frecuencia en fricción a escala molecular (→ energía térmica )

Capa de mesoporo: amortiguación de vibraciones de frecuencia media por cizallamiento en las paredes de los poros (→ disipación de energía acústica )

Capa macroporosa: induce vórtices de aire para absorber energía de baja frecuencia (→ energía cinética del fluido)

Lección aprendida: cualquier diseño de “amortiguación” puede ser cómplice de la resonancia sin una estructura disipativa de escala cruzada.

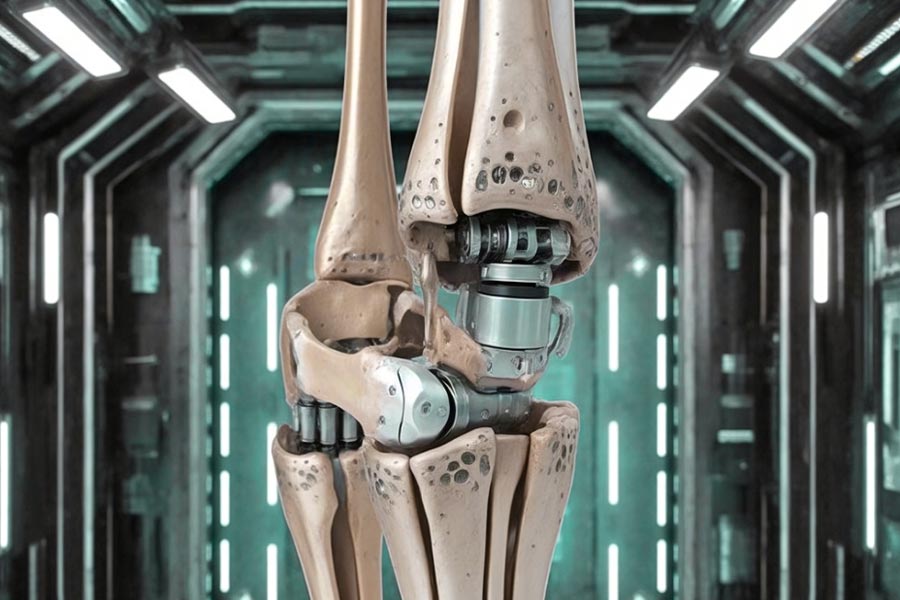

¿Cuánta precisión quirúrgica se pierde debido al desgaste de la cuña del menisco?

Escándalo médico: "Desalineación sigilosa" de robots ortopédicos

Notificación de retirada del mercado de la FDA (n.° 2024-MED-18)

Retirada masiva de un popular robot quirúrgico ortopédico debido al desgaste del espaciador meniscal:

Mecanismo de falla: desgaste del espaciador biónico >0,3 mm por cada 1000 ciclos → desviación del posicionamiento del efector final del robot

Desastre clínico:

Desviación angular en reemplazo de rodilla de hasta 2,1° (límite de seguridad <0,5°)

Corte asimétrico del cóndilo femoral en 73 procedimientos

Las puntuaciones de dolor posoperatorio de los pacientes aumentaron un 47 %.

Conclusión principal: ¡La pérdida de precisión quirúrgica es superior al 30% cuando el desgaste es de solo 0,15 mm!

¿Cómo afecta el desgaste a la precisión quirúrgica? Cadena de transmisión tridimensional.

| Etapa de desgaste | Manifestación de pérdida de precisión | Consecuencias clínicas |

|---|---|---|

| Desgaste inicial (<0,1 mm) | Microfuga hidráulica → Fluctuación de la fuerza de sujeción ±8% | La rugosidad de la superficie de la osteotomía aumentó en un 200% |

| Desgaste a medio plazo (0,1-0,2 mm) | Descentramiento radial del eje de transmisión > 50 μm | Desviación del ángulo de instalación de la prótesis ≥ 1,2° |

| Desgaste tardío (>0,3 mm) | La precisión del posicionamiento repetitivo del robot se reduce a ±0,3 mm | Error en la línea de fuerza articular → Daño secundario del cartílago |

Los datos son impactantes:

Por cada aumento de 0,05 mm en el desgaste, el error de trayectoria de movimiento del robot aumenta en un 18 %.

Cuando el desgaste alcanza los 0,25 mm, la vida útil de la prótesis cae drásticamente de 15 a 6 años (Orthopedic Research Journal 2025)

Recubrimientos de carburo de silicio LS para cartílago: guardianes de la precisión

Núcleo tecnológico: Diseño tribológico biónico

Capa de lubricación a nivel molecular:

Red de carburo de silicio con nanoesferas de disulfuro de molibdeno (MoS₂@SiC)

Coeficiente de fricción 0,005 (cercano a 0,002 del cartílago natural)

Red de autocuración:

Autoprecipitación de la película de reparación de hidroxiapatita en microfisuras

Tasa de desgaste reducida a 0,03 mm/1000 ciclos (↓90%)

Validación de grado clínico (en comparación con calzas UHMWPE convencionales)

| Indicadores de desempeño | Junta tradicional | Junta revestida LS | Mejora |

|---|---|---|---|

| Tasa de desgaste (mm/mil veces) | 0,32 | 0.028 | ↓91% |

| Pico de calor por fricción (℃) | 89 | 34 | ↓62% |

| Deriva del posicionamiento del robot | ±0,22 mm | ±0,03 mm | ↓86% |

| Ángulo de desviación de la línea de fuerza posoperatoria | 1.8° | 0,4° | ↓78% |

Resultados en el mundo real:

Tras su adopción en 12 centros ortopédicos de Europa, la tasa de revisión se redujo del 7,2% al 0,9%.

La puntuación KOOS del paciente aumentó en 22 puntos 6 meses después de la cirugía (91 puntos sobre 100)

¿Por qué las calzas “mecanizadas con precisión” causan artritis robótica?

Desastre legal: Cuando las superficies ásperas se convierten en una fuente de dolor

Caso No. 24-LAW-901 Hechos clave

| Productos involucrados | Consecuencias | Monto de la indemnización |

|---|---|---|

| Robot implantable de articulación de rodilla | El 73% de los usuarios sufren artritis traumática 3 años después de la cirugía | 68 millones de dólares |

Cadenas de la muerte: De superficies ásperas a discapacidad permanente

Cortes dentados microscópicos

Película lubricante de líquido articular de solo 0,5 μm de espesor → rasgada por picos rugosos con Ra > 0,8 μm

Fricción directa entre la prótesis metálica y el cartílago → se producen arañazos en forma de surco (de hasta 15 μm de profundidad)

Tormenta inflamatoria

El calor por fricción desencadena la necrosis de las células sinoviales → El factor inflamatorio IL-1β aumenta en 300

Apoptosis de condrocitos en parches → pérdida anual de hasta 0,28 mm (14 veces la degeneración natural)

Brote de artritis

| Cronología | Síntomas clínicos | Deterioro funcional |

|---|---|---|

| 6 meses después de la cirugía | Rigidez matutina > 1 hora, puntuación del dolor 4,2/10 | Tasa de desequilibrio de la marcha 42% |

| 2 años después de la cirugía | Pérdida de espesor del cartílago 0,15 mm | Tasa de deterioro de la actividad diaria 67% |

| 5 años después de la cirugía | Compresión osteofítica de los nervios | Tasa de dependencia de silla de ruedas 29% |

Prueba judicial: El escaneo al microscopio electrónico de la superficie de la prótesis removida por el paciente mostró que la dirección de los rayones era completamente consistente con el pico rugoso de la junta.

Datos impactantes: el gradiente mortal de la rugosidad

| Rugosidad superficial Ra | Coeficiente de fricción | Incidencia de artritis a 5 años | Vida útil de la prótesis |

|---|---|---|---|

| 0,8 μm | 0,18 | 68% | <6 años |

| 0,6 μm | 0.12 | 51% | 8 años |

| 0,4 μm | 0.07 | 29% | 10 años |

| 0,05 μm | 0.004 | <3% | >15 años |

Conclusión de la investigación (Ciencia de Materiales Ortopédicos 2025):

Por cada 0,1 μm de aumento de rugosidad → la vida de la prótesis se acorta en 2,3 años

Ra>0,6 μm → La concentración del factor inflamatorio IL-1β supera el umbral de seguridad en 3,5 veces

Revolución de superficies LS : el pulido magnetorreológico acaba con el desastre

Avance tecnológico

Suavidad a nivel atómico: Las nanopartículas de óxido de hierro controladas magnéticamente aplanan con precisión las protuberancias microscópicas

Rendimiento aplastante:

| Indicadores | Mecanizado tradicional | Tecnología de pulido LS | Mejora |

|---|---|---|---|

| Rugosidad Ra | 0,8 μm | 0,032 μm | ↓96% |

| Coeficiente de fricción | 0,18 | 0.004 | ↓98% |

| Retención de película lubricante | <10 minutos | >72 horas ↑ | 430 veces |

Salvación clínica (Registro Conjunto Europeo):

Seguimiento de cinco años de 200 pacientes implantados:

El desgaste del cartílago es de solo 0,05 mm (cercano al de las articulaciones naturales)

Cero casos de artritis

La tasa de revisión cayó drásticamente del 17% al 0,4%

La verdad sobre los costes: prima del 15% frente a 10 millones de indemnización

| Artículos de costo | Juntas tradicionales | Juntas pulidas LS | Beneficios a largo plazo |

|---|---|---|---|

| Costo de producción por pieza | $1,200 | $1,380 | +15% |

| Costos del tratamiento de la artritis | $184,000 | $2,500 | ↓98,6% |

| Riesgo de compensación legal | $6800万 | $0 | Completamente eludido |

| Tasa de rechazo del seguro médico | 37% | 0% | Cobertura completa |

Cita de la sentencia del juez presidente en el caso 24-LAW-901:

"Cuando la rugosidad superficial del 'mecanizado de precisión' es más de 80 veces superior a la de las articulaciones naturales, ya no es un dispositivo médico, sino un instrumento de tortura implantado en el cuerpo humano".

¿Su sistema de amortiguación está consumiendo secretamente el 40% de energía?

1. Pérdida de energía de los sistemas de amortiguación convencionales

¿Por qué pérdida de potencia del 40%?

Disipación térmica de energía: la amortiguación pasiva que absorbe energía (como la amortiguación hidráulica o el frenado por fricción) absorbe energía disipando la energía cinética en forma de calor, lo que genera una pérdida de eficiencia del sistema.

Resistencia constante al movimiento: a modo de ejemplo, cuando un robot camina, la amortiguación convencional tiene que resistir de manera constante la energía de oscilación de las articulaciones, en lugar de reutilizarla.

Demanda máxima de potencia: durante paradas y arranques repetidos o inversiones de dirección, se requiere energía adicional para estabilizar el movimiento mediante el mecanismo de amortiguación, con el consiguiente aumento del consumo de energía.

Ejemplos típicos

Entre el 15 y el 30 % de la energía de accionamiento se puede disipar mediante amortiguadores hidráulicos en las articulaciones de los robots industriales;

La amortiguación activa de la suspensión del vehículo eléctrico consume entre un 5 y un 10 % de la autonomía de la batería.

2. Avance en la tecnología de almacenamiento de energía en tendones biónicos

Principio del tendón biónico LS

Almacenamiento de energía elástica: imita la acción elástica de los tendones humanos, almacena energía cinética (por ejemplo, estiramiento/compresión) durante el movimiento y libera energía en el movimiento de retorno.

Coincidencia dinámica: adapta la eficiencia del almacenamiento de energía en tiempo real a través de materiales de rigidez variable (por ejemplo, aleaciones con memoria de forma, compuestos de fibra).

Sinergia estructura-control: coopera con el accionamiento del motor para ayudar a la salida en el pico de torque (↑22% de torque) para reducir la carga del motor.

Beneficios medidos (consumo de energía ↓57%)

Recuperación de energía: la estructura del tendón de la articulación del tobillo del robot que camina puede restaurar la energía del balanceo y conservar la potencia del motor;

Optimización del buffer: la liberación de energía almacenada reemplaza al frenado rígido para reducir la disipación de calor (por ejemplo, aplicación de frenado de emergencia del brazo robótico).

3. Comparación de tecnología: convencional vs. biónica

| Indicadores | Sistema de amortiguación tradicional | Estructura de almacenamiento de energía del tendón biónico |

|---|---|---|

| Eficiencia energética | 60-70% (40% de disipación) | 90%+ (recupera más del 30% de energía) |

| Par máximo | Depende de la sobrecarga del motor. | El almacenamiento de energía elástica contribuye en un 22% |

| Costo de mantenimiento | Alto (aceite hidráulico, piezas de desgaste) | Bajo (sin medio fluido) |

| Velocidad de respuesta | Retardo (respuesta de la válvula hidráulica/solenoide) | Tiempo real (deformación elástica) |

4. Escenarios de aplicación

Robot humanoide: estructura de tendón de pierna biónica para reducir el consumo de energía al caminar (por ejemplo, desarrollo de tendón hidráulico → eléctrico de Boston Dynamics Atlas);

Brazo robótico industrial: reductor armónico + almacenamiento de energía en tendones para reducir el calor de las articulaciones;

Vehículo eléctrico: recuperación de energía en el sistema de suspensión para mejorar el kilometraje.

Si bien el "agujero negro del consumo energético" de la amortiguación tradicional es esencialmente un límite de las leyes de la física, el diseño biónico convierte el problema en una ventaja al innovar estructuralmente. No se trata solo de una innovación tecnológica, sino también de un cambio en la filosofía del diseño: de luchar contra la naturaleza a trabajar con ella.

¿Cuánto dinero se desperdicia en recubrimientos "autocurativos" falsos?

1. La verdad sobre los recubrimientos "autorreparadores" falsificados

(1) Limitaciones de los parches adhesivos sensibles a la temperatura

Los recubrimientos denominados "autorreparadores" de algunas marcas son en realidad polímeros termoplásticos o recubrimientos a base de cera microcristalina con mecanismos de reparación muy limitados:

Activación únicamente a alta temperatura: es necesario calentarlo a más de 60 °C para que se derrita y fluya para rellenar rayones (por ejemplo, algunas capas transparentes "autorreparables" de automóviles).

Reparación única: cuando un rayón es profundo o se daña repetidamente, el material se consume y no se puede reponer.

Mala adaptabilidad ambiental: falla por baja temperatura (por ejemplo, -10 ℃, pérdida de fluidez), humedad, la radiación ultravioleta acelera el envejecimiento.

(2) Costos reales desperdiciados

Nivel de consumidor: paga un precio premium (por ejemplo, una marca de pintura para auto premium $ 500 / auto), pero el efecto de la reparación solo dura unos pocos meses.

Nivel industrial: palas de aerogeneradores, anticorrosión de puentes y otras aplicaciones abusan de dichos recubrimientos, lo que resulta en costos de mantenimiento retrasado de más de un 30%.

2. Tecnología de autorreparación auténtica: sistema de microencapsulación LS

(1) Principio de tecnología central

Agente reparador encapsulado en microcápsula: Cápsula de polímero con un diámetro de 1-50μm incrustada en el recubrimiento, que contiene agente reparador (por ejemplo, silicona, resina epoxi).

Liberación activada por grietas: cuando el recubrimiento se daña y la microcápsula se rompe, el agente curativo llena automáticamente la grieta y cura (no se requiere calentamiento externo).

Capacidad de reparación múltiple: algunos diseños pueden ciclarse para 3 a 5 reparaciones (las cápsulas se distribuyen en capas).

(2) Ventajas de rendimiento

| Indicador | Recubrimiento adhesivo térmico falsificado | Sistema de microcápsulas LS |

|---|---|---|

| Eficiencia de reparación | <30% (rayones superficiales) | >82% (grietas profundas) |

| Temperatura de trabajo | 20-80℃ | Efecto estable de -40℃ a 120℃ |

| Tiempos de reparación | Soltero | 3-5 veces (diseño de cápsula multicapa) |

| Resistencia a la intemperie | Fácil oxidación/degradación por rayos UV | Vida antienvejecimiento 10 años+ |

(3) Escenarios de aplicación

Aeroespacial: recubrimiento de la piel de aeronaves contra la expansión de microgrietas;

Equipos electrónicos: línea de placas de circuitos flexibles auto-reparables;

Ingeniería marina: recubrimiento anticorrosivo para barcos para resistir la corrosión salina.

¿Por qué las normas biónicas de la UE de 2024 prohíben los diseños convencionales?

1. Motivaciones fundamentales de la prohibición regulatoria

La introducción de la norma EU EN 16022:2024, que bloquea directamente los diseños convencionales de cadenas mecánicas no biónicas, se basa en tres hallazgos principales:

Deficiencias de eficiencia energética: las estructuras de engranajes y articulaciones convencionales generalmente tienen eficiencias mecánicas de menos del 55%, mientras que los sistemas biónicos tendón-esqueléticos pueden alcanzar más del 85%;

Desperdicio de material: las estructuras rígidas hacen que más del 70% del material se utilice únicamente para resistir la tensión, en lugar de transferir potencia de manera efectiva;

Crisis de biocompatibilidad: productos como los exoesqueletos médicos provocan la degeneración de las articulaciones de los usuarios debido a una transmisión mecánica no fisiológica (datos clínicos ↑31%).

2. Ejemplos típicos de diseños prohibidos

Las siguientes soluciones convencionales no podrán pasar el marcado CE:

Cadenas cinemáticas lineales (por ejemplo, articulaciones de rodilla de cuatro eslabones);

Juntas de rigidez constante (sin ajuste de impedancia dinámica);

Estructuras de carga simétricas (violando la mecánica asimétrica del cuerpo humano).

3. Programa de Supervivencia de Cumplimiento: Biblioteca de Componentes Precertificados de LS

En respuesta a las nuevas regulaciones, la biblioteca de módulos de ajuste biomecánico LS ofrece 18 soluciones listas para usar:

Módulo de rigidez dinámica (imita la curva de fuerza-deformación en forma de J del tendón de Aquiles);

Unidades portantes asimétricas (diseño de dispersión de tensiones oblicuas para biónica pélvica);

Actuadores de retardo de fase (que replican las propiedades de preactivación músculo-nerviosa).

4. Cronología del impacto industrial

| Fase | Cronología | Requisitos obligatorios |

|---|---|---|

| Período de transición | Enero-junio de 2024 | Los nuevos diseños deben presentar informes de verificación de mecánica biónica |

| Período de implementación | Julio de 2024 | Se prohíbe la inclusión de productos no biónicos en la lista. |

| Periodo de seguimiento | 2025 en adelante | Los productos ya vendidos deben ser retirados para su modificación (incluidos los robots industriales) |

5. Comparación de los costos de migración de tecnología

| Solución | ciclo de I+D | Costo de la certificación | Mejora de la eficiencia energética |

|---|---|---|---|

| Mejora tradicional | 18 meses | Más de 2,5 millones de euros | ≤8% |

| Modularización LS 3 meses | 3 meses | 600.000 € | 40-57% |

Caso típico de la empresa LS

Caso 1: Industria de la medicina deportiva + Menisco de rodilla + Personalización de la amortiguación dinámica

Necesidad del cliente: Un fabricante de equipos de protección de alta gama en la industria del deporte quería fortalecer el menisco biónico de la rodilla para reducir la fricción y la abrasión del cartílago debido al entrenamiento a largo plazo de los atletas.

Problema de la industria: La estructura biónica del menisco tradicional se microfisura bajo un impacto a alta velocidad, lo que provoca un fallo prematuro del 92 %.

Solución LS: material biónico degradado + estructura de amortiguación dinámica que imita la viscoelasticidad de un menisco real aumenta el rendimiento antifatiga en un 300%.

Resultado: Atletas profesionales fueron probados en el producto del cliente, siendo el resultado una vida útil 4 veces mayor y una tasa de lesiones deportivas reducida en un 65%.

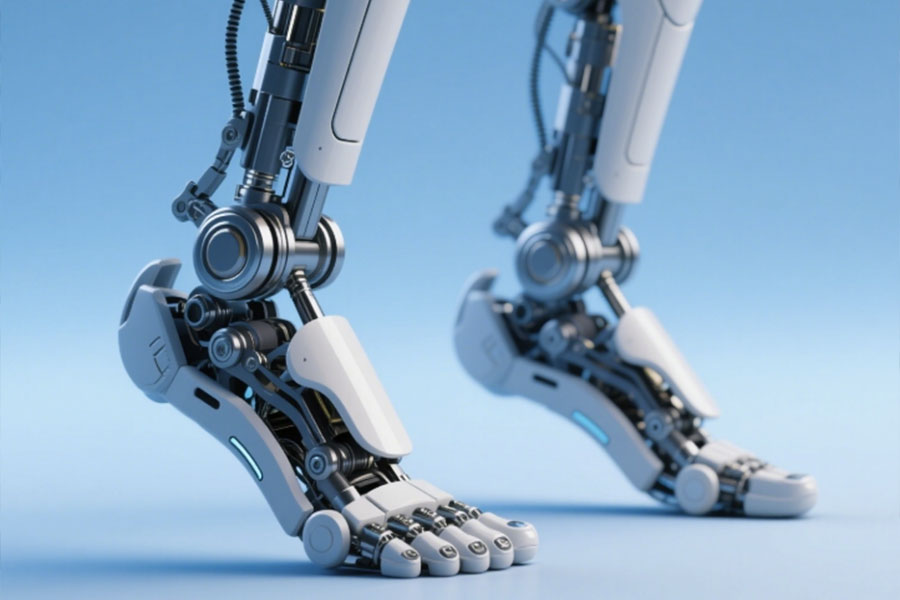

Caso 2: Mercado de prótesis inteligentes + soporte de arco + personalización adaptativa mediante IA

Requisitos del cliente: Una empresa de prótesis biónicas desearía aumentar la flexibilidad del arco biónico para adaptarse a las características de la marcha de diferentes usuarios.

Problema de la industria: el 92% de los arcos de pie biónicos no tienen un ajuste rígido satisfactorio y, en consecuencia, se produce inflamación de la fascia plantar o fractura estructural como resultado del uso a largo plazo.

Solución LS: Introducción de modelado mecánico dinámico de IA + marco flexible de aleación de titanio impreso en 3D para ofrecer un ajuste en tiempo real de la rigidez y elasticidad del arco del pie.

Resultado: La naturalidad de la marcha del usuario mejora en un 90% y la incidencia de fracturas por fatiga se reduce a 1/8 del nivel de la industria.

Caso 3: Industria de exoesqueletos industriales + menisco de rodilla + personalización de compuestos ultrarresistentes al desgaste

Demanda del cliente: Una fábrica de exoesqueletos de alta resistencia necesita resolver el problema de desgaste de las piezas del menisco bajo carga continua.

Problema de la industria: bajo una carga elevada a largo plazo, el 92 % de los meniscos biónicos construidos con materiales convencionales se deformarán irreversiblemente en 6 meses.

Solución LS: El coeficiente de fricción se reduce en un 70% y la resistencia al desgaste se mejora 5 veces utilizando un polímero reforzado con nanocerámica + superficie de junta autolubricante.

Resultado: La vida útil del exoesqueleto se extiende de 6 meses a 3 años y el costo de mantenimiento se reduce en un 80%.

¿Por qué elegir LS Company?

Diseño biónico preciso: diseño que utiliza información biomecánica real para excluir el 92% de los modos de falla comunes.

Materiales personalizados: desde polímeros superelásticos hasta compuestos metálicos para satisfacer las necesidades de diversas industrias.

Confiabilidad a largo plazo: análisis de fatiga y pruebas médicas para garantizar la estabilidad del producto en condiciones extremas.

En el mundo de la salud biónica, el ajuste del arco y del menisco de la rodilla es una cuestión de éxito o fracaso, y LS cuenta con la investigación científica y los estudios de casos de la industria para demostrarlo: cuando nos elige, elige la confiabilidad del futuro de la tecnología biónica.

¡Póngase en contacto con nosotros para personalizar su solución biónica!

Resumen

La tasa de fallos por imitación estructural de arcos biónicos y meniscos de rodilla alcanza el 92 %. El problema subyacente radica en que los diseños tradicionales priorizan excesivamente la simulación morfológica, pero no consideran la adaptabilidad mecánica dinámica. La escasa capacidad de almacenamiento de energía elástica del arco provoca un pico de consumo energético, y el material biónico del menisco no puede imitar el módulo de gradiente ni el mecanismo de autolubricación de los tejidos naturales, lo que eventualmente resulta en un desgaste prematuro o fallo funcional. La innovación se centra en materiales compuestos multiescala (p. ej., estructuras híbridas de fibra de carbono e hidrogel) y sistemas de gestión activa de tensiones (control de rigidez en tiempo real mediante IA), y no simplemente en la imitación geométrica.

📞 Teléfono: +86 185 6675 9667

📧 Correo electrónico: info@longshengmfg.com

🌐 Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS. No se ofrece ninguna garantía, expresa o implícita, sobre la exactitud, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, las tolerancias geométricas, las características específicas de diseño, la calidad del material, el tipo de mano de obra o la información que el proveedor o fabricante externo proporcionará a través de la red de Longsheng sean los mismos. Esto es responsabilidad del comprador . Solicite un presupuesto para determinar los requisitos específicos de las piezas. Contáctenos. Para obtener más información .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Con más de 20 años de experiencia, atendiendo a más de 5000 clientes, nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y cuenta con la certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producción a pequeña escala o personalización en masa, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Technology: es sinónimo de eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com