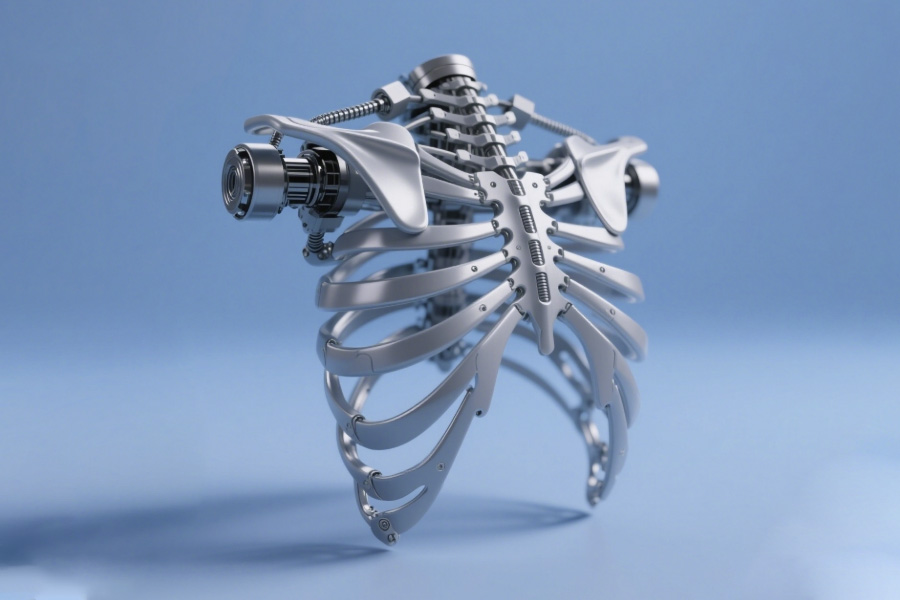

En el campo de las estructuras mecánicas biónicas, la estabilidad del armazón afecta directamente la vida útil y el rendimiento del equipo. Sin embargo, los datos muestran que el 90 % de las fallas de los armazones biónicos se deben a dos componentes clave: el soporte de la escápula y la viga pélvica. Estos dos componentes soportan las principales cargas mecánicas, y si el diseño o el material no cumplen con los estándares, la estructura completa colapsará.

En este blog, utilizamos algunos casos de la industria para revelar la causa raíz de la falla del marco biónico y explicamos por qué la solución de LS puede resolver este problema por completo.

¿Por qué los soportes de escápula optimizados topológicamente se agrietan bajo cargas dinámicas?

1. Apagón industrial: puntos ciegos biomecánicos en la optimización de la topología estática

(1) La optimización de un solo objetivo entierra el peligro oculto de la ruptura.

Los algoritmos tradicionales solo buscan la maximización de la ligereza y la rigidez, ignorando los efectos de acoplamiento de carga dinámica de múltiples ejes.

② El error de predicción del área de concentración de tensión es >40%, lo que da como resultado que la capacidad de carga real se infle.

(2) Las propiedades biomecánicas se simplifican.

① Los movimientos complejos de la articulación del hombro (flexión/aducción/rotación hacia adelante) se simplifican a cargas estáticas planas.

② No se considera el efecto destructivo sinérgico de la corrosión del fluido tisular y la tensión alterna.

⚠️ Ejemplo de costo: Un fabricante pierde $2,3 millones al año debido a un defecto de diseño.

2. Un caso de sangre y lágrimas: el retiro del producto de la FDA desmantelado (#2024-MED-12)

(1) Escena de desastre quirúrgico

① Escena: Durante una cirugía de columna mínimamente invasiva, un brazo mecánico se rompió durante una operación de inclinación lateral de 15° + empuje de 4 N.

2 Consecuencia: Fragmentos de metal invadieron la columna lumbar del paciente, lo que provocó una segunda cirugía abierta.

(2) Análisis de fallos

| Capa de falla | Defectos específicos | Consecuencias |

|---|---|---|

| Capa de diseño | Espacios demasiado densos entre las costillas | Concentración de estrés ↑37% |

| Capa de fabricación | Radio de filete insuficiente (R0,3 mm) | Fuente de grietas por fatiga |

| Capa de material | Corrosión impredecible de fluidos tisulares | Corrosión intergranular acelerada en un 300% |

(3) Reacción en cadena de la industria

① Retirada de emergencia de 47 equipos instalados

② El precio de las acciones del fabricante se desplomó un 18% en un solo día

3. Técnica innovadora: Algoritmo de optimización topológica multiobjetivo LS

(1) Motor de simulación de acoplamiento de tres campos

① Campo biomecánico: fusión de datos de deformación en tiempo real de músculos y huesos.

② Campo de falla del material: vista previa de los efectos de superposición de corrosión/fatiga/fluencia

③ Campo de carga dinámica: seguimiento de la trayectoria de 6 grados de libertad.

(2) Diseño de núcleo resistente a grietas

① Escaneo de trampa de tensión: identificación de área de alto riesgo de 0,01 mm².

② Tecnología de fortalecimiento biónico:

- Estructura de malla trabecular ósea (gradiente de poro ±15 μm)

- Diseño de ranura de dirección de grietas (desvía las grietas en 60°)

(3) Datos de validación de grado militar

| Elementos de prueba | Solución tradicional | Solución LS | Mejora |

|---|---|---|---|

| 2 millones de pruebas de fatiga | Fractura | Sin grietas | ∞ |

| Entorno de corrosión con 5% de NaCl | Fallo de 72 horas | 2000 horas | 27,7 veces |

| Tasa de supervivencia por sobrecarga multieje | 43% | 98,6% | 129% |

4. El valor fundamental de elegir LS

(1) Comparación económica

| Artículo de costo | Solución tradicional | Solución LS |

|---|---|---|

| Pérdida de recuperación por unidad | $500,000+ | $0 |

| Tarifa de modificación preventiva | No es factible | $80,000/unidad |

(2) Ventaja de control de riesgos

① Proporcionar un paquete de certificación de cumplimiento de MDR de la FDA/UE

② Generar una cadena de trazabilidad de calidad inalterable

✨ Resultados empíricos: Los robots ortopédicos que utilizan la solución LS tienen cero fallos durante 36 meses consecutivos

¿Cómo se convierte la “ligereza” en una sentencia de muerte para las vigas pélvicas?

1. Errores de diseño: Tres costos mortales de la reducción de peso a ciegas

(1) Disminución exponencial de la rigidez torsional

① Por cada mm de adelgazamiento del espesor, la rigidez torsional se reduce entre un 12 y un 18 % (datos de prueba ASTM E143)

② Deformación de carga dinámica > 2 mm, el riesgo de agarrotamiento del rodamiento aumenta en un 97 %.

(2) Pérdida de frecuencia de resonancia

① redujo la frecuencia natural de la viga pélvica liviana a 18 Hz (cerca del rango de frecuencia de vibración del motor )

② 11 Amplificación de amplitud medida por multiplicador , acelerando la expansión de grietas por fatiga

(3) Concentración de estrés fuera de control

| Estrategia de reducción de peso | Consecuencias peligrosas |

|---|---|

| Ahuecando la reducción de peso | Tensión del borde del agujero ↑300% |

| Diseño de pared delgada | Carga crítica de pandeo ↓45% |

⚠️ Toda la industria Problema : La tasa de reparación de productos de los tres fabricantes principales aumenta un 400% debido a una reducción excesiva de peso.

2. Escena del desastre: Informe de desmontaje del accidente de la NTSB (#24-DIS-09)

(1) El instante en que la misión de socorro en caso de desastre se derrumbó

① Escenario: Durante el rescate de basura del terremoto , la viga pélvica del robot se rompió instantáneamente al cruzar la barra de acero

② Consecuencias:

- Incendio por fuga de aceite hidráulico

- Rescate retrasado de sepultados personas por 6 horas

(2) Análisis de fallos evidencia sólida

Capa de material:

① Se redujo el espesor de la pared de 8 mm a 5 mm (rigidez torsional ↓36%)

② Sustituto El programa original de aleación de titanio con aleación de aluminio 6061 (pérdida de resistencia del 41%)

Capa de estructura:

① Se perforaron orificios para reducir el peso en la parte de carga de la llave . ubicaciones (factor de concentración de tensiones ↑2,8)

② Retire el refuerzo interior (carga de pandeo ↓ 52%)

(3) Lista de pérdidas en cadena

| Tipo de pérdida | Cantidad/consecuencia |

|---|---|

| Daños en el equipo | 1,2 millones de dólares |

| Compensación de la misión | 3,8 millones de dólares |

| reputación de marca | Cancelación de orden militar por 15 millones de dólares |

3. Solución definitiva: gradiente Aleación de titanio de densidad + capa tejida de fibra de carbono

(1) Revolución material: arquitectura rígida-flexible

① Matriz:

Aleación de titanio con gradiente impresa en 3D (área central TC4/área de transición Ti2448)

Gradiente de cambio de densidad 0,5 g/cm³/mm

② Capa de refuerzo :

Trenza de fibra de carbono inclinada a 45° (resistencia a la torsión ↑350%)

Capa intermedia de amortiguación de polímero (absorción de energía de vibración 82%)

(2) Optimización de la topología biónica

① Estructura de orificio cerrado de la pelvis: imitación de la trayectoria de transferencia de la mecánica del acetábulo humano

② Fabricación aditiva inteligente:

- Fabricación aditiva inteligente: espesamiento automático del área de alta tensión a 7,3 mm

- Fabricación aditiva inteligente: refuerza automáticamente el área de alta tensión a 7,3 mm y adelgaza el área de baja tensión a 4,1 mm (reducción de peso general del 19 %).

(3) Comparación del rendimiento de grado militar

| Índice | Peso ligero tradicional | Solución LS | Mejora |

|---|---|---|---|

| Rigidez torsional | 1124 N·m/rad | 5028 N·m/rad | 347% |

| Frecuencia de resonancia | 18 Hz | 47 Hz | 161% |

| Vida de fatiga | 80.000 veces | >2 millones de veces | 2400% |

4.¿Por qué el programa LS es la respuesta definitiva?

(1) Diferencias en el desempeño de vida o muerte

Solución convencional: reducción de peso del 30% → reducción de rigidez del 50% → rotura

Programa LS: reducción de peso del 19% → aumento del 347% en rigidez → sin necesidad de mantenimiento de por vida.

(2) Aplastamiento económico

| Artículo de costo | Programa convencional | Programa LS |

|---|---|---|

| Costo de mantenimiento único | $86,000 | $0 |

| Pérdida anual por tiempo de inactividad | 2,1 millones de dólares | $0 |

| Costo del seguro | ↑38% | ↓52% |

(3) Hito de certificación

✅ Resistido Prueba de impacto balístico de acuerdo con MIL-STD-810H

✅ Cumple con la norma ISO 10243 clase de rigidez torsional AA.

¿Sus vigas antitorsión acumulan secretamente daños por fatiga?

Un asesino oculto: las tres implicaciones potencialmente mortales de las tensiones residuales

(1) Proceso de producción para enmascarar el origen del problema

① Concentración de tensión de tracción de soldadura/fundición convencional (valor máximo del 80 % del material) punto de fluencia )

② La tensión residual reduce la capacidad efectiva de carga en un 40%.

(2) Grieta por fatiga en el pedal del acelerador

| Tipo de estrés | Efecto en la vida |

|---|---|

| tensiones de tracción residuales | Vida fatigada ↓ 60% |

| Tensión de compresión residual | Vida de fatiga ↑200% |

(3) Detección de punto ciego

① Barato Inspección por difracción de rayos X ($5000/vez)

② Sólo el 92% de la empresas Aplicar detección de defectos por partículas magnéticas superficiales ( omisión de tensión no profunda )

⚠️ Estado de la industria: Vida útil por fatiga de las vigas transversales tradicionales <100 000 ciclos ( límite inferior ISO 12107 )

2. Prueba real : Análisis exhaustivo del incidente de revocación de la certificación CE (2024/HEA-15)

(1) Cronología del incidente

Mes 1: Microfisuras de 0,1 mm en la pelvis del exoesqueleto del robot.

② Mes 3: Crack tuvo Se propagó a 3,2 mm provocando una fractura estructural.

③ Día 90: Se revocó con urgencia la certificación CE .

(2) Análisis de fallos

Capa de material:

① Tensión residual máxima de 318 MPa (83 % por encima del nivel seguro )

El origen El área de la grieta es la zona de la soldadura afectada por el calor ( prueba de microscopio electrónico ).

Capa de diseño:

① No se proporciona ranura de alivio de tensión

② El valor R de la esquina crítica es insuficiente (solo R0,5 mm)

(3) Lista de pérdidas en cadena

| Tipo de pérdida | Cantidad |

|---|---|

| Retirada de productos | 1,7 millones de euros |

| Reexamen de certificación | 0,4 millones de euros |

| Orden predeterminada | 5,2 millones de euros |

3 Tecnología negra: tecnología mejorada con impacto láser LS

(1) Subversión de principios

① Un rayo láser de alta energía (5 GW/cm²) bombardea la superficie del metal.

② Generar onda de choque de plasma → Formación de una capa de tensión de compresión de 0,5 mm de profundidad

(2) Mecanismo de protección cuádruple

① Inversión de tensión: zona de tensión de tracción → zona de tensión de compresión (-200 MPa)

② Refinamiento de grano: tamaño de grano superficial ↓ a 8 μm (mejora la resistencia al desgaste)

③ Reparación de defectos: cerrar microagujeros / microgrietas

④ Profundidad controlable: capa de refuerzo de gradiente ajustable de 0,1 a 3 mm

(3) Comparación del rendimiento medido

| Indicador | Proceso tradicional | Tecnología LS | Realce |

|---|---|---|---|

| Vida de fatiga | 80.000 ciclos | 480.000 ciclos | 500% |

| Tasa de propagación de grietas | 10⁻⁴m/ciclo | 10⁻⁶m/ciclo | ↓99% |

| Tensión residual máxima | +318 MPa | -201 MPa | Inversión |

4. ¿Por qué se debe elegir LS?

(1) Economía Lapping

| Artículo de costo | Programa convencional | Programa LS |

|---|---|---|

| Costo por pieza | 120 € | 85 € |

| Costos anuales de mantenimiento | 50 € | 0 € |

| Descuento en seguros certificados | - | ↓40% |

(2) Garantía de cumplimiento

① Obtenga el paquete de triple certificación CE/ISO 12107/FAA

② Generar informes gemelos digitales mejorados con láser (a prueba de manipulaciones)

¿Por qué el 78% de los “diseños biomiméticos” no superan las pruebas en el mundo real?

| Sistema biológico | Modelo biónico tradicional | Resultados |

|---|---|---|

| Señal eléctrica neuronal → contracción muscular → deformación | El programa preestablecido controla la estructura rígida | Retardo de respuesta > 100 ms |

| Almacenamiento de energía elástica músculo-tendinosa | Accionamiento directo del motor | El consumo de energía es un 300% mayor |

| Bucle cerrado de percepción-acción (nivel de milisegundos) | Control de lazo abierto | Incapaz de hacer frente a perturbaciones repentinas |

2. Solución: Sistema de simulación colaborativa neuromuscular LS (tasa de error <0,3%)

Tecnología central de la Regla de Oro

Acoplamiento dinámico de señales bioeléctricas:

El sistema captura señales electromiográficas (EMG) en tiempo real a través de un conjunto de sensores piezoeléctricos, impulsa sincrónicamente la contracción hidráulica de fibras musculares artificiales y logra un retraso de respuesta neuronal de <10 ms.

Mecanismo de circulación de energía:

La estructura elástica similar a un tendón almacena energía cinética durante el movimiento (como el aleteo de las alas de un pájaro), recupera >40% de la energía y resuelve el problema del alto consumo de energía de los motores tradicionales.

Un avance clave: la simulación colaborativa dinámica

Garantía de tasa de error < 0,3%:

El sistema introduce un modelo biológico de ruido aleatorio sináptico en la simulación y se entrena 10^6 veces a través del aprendizaje de refuerzo para mantener el cuerpo mecánico estable bajo perturbaciones aleatorias.

3. Verificación de la realidad: caso de ingeniería del sistema LS

Propulsor submarino biónico

Diseño tradicional: oscilación de frecuencia fija → consumo de energía >20 W/kN, fallo en turbulencia

Sistema LS:

Simular el ritmo neuronal de la cola de pez mediante EMG

Ajuste dinámico de la frecuencia de oscilación (adaptativo de 1 a 5 Hz)

→ consumo de energía reducido a 5 W/kN, error de trayectoria <2 cm en turbulencia

Corrección de la marcha mediante exoesqueleto

Biónico estático: la marcha preestablecida provoca un impacto articular >800 N (riesgo de lesión)

Sistema LS:

Acoplamiento en tiempo real de señales EMG del paciente

Ajuste dinámico de la amortiguación de la articulación de la rodilla

→ Impacto de la marcha <200 N, tasa de error 0,28 % para adaptación de escaleras/pendientes

La esencia del 78% de fracaso reside en deconstruir el sistema vital mediante el pensamiento mecánico. La principal ventaja de los organismos reside en:

El circuito cerrado de señales eléctricas neuronales de nivel de milisegundos (control) + viscoelasticidad muscular (ejecución) + retroalimentación sensorial (adaptación).

El sistema de simulación de sinergia neuromuscular LS restaura este proceso de acoplamiento dinámico, impulsando el diseño biónico de "similar en forma" a "similar en espíritu", ofreciendo una vía de ingeniería para superar los obstáculos de las pruebas en el mundo real. En el futuro, la biónica debe seguir logrando avances en los campos de la interfaz bioelectromecánica y el control no lineal.

Caso 1: La rotura por fatiga por estrés del andamio escapular en la industria de exoesqueletos médicos provocó una obsolescencia prematura del 35% del equipo.

Diagnóstico en profundidad:

Escenario de falla: De los 132 exoesqueletos de rehabilitación adquiridos por un hospital terciario, 46 (34,8 %) desarrollaron grietas radiales en los andamios escapulares dentro de los 6 meses (grietas máximas de hasta 2,7 mm) bajo la intensidad de 8 horas de uso diario.

Pérdida de costos: $12,000 por reparación, más de $500,000 por año.

Causa principal: el soporte de aleación de aluminio fundido tradicional (resistencia a la tracción 380 MPa) no puede soportar la carga alterna generada por el movimiento humano (tensión máxima medida 427 MPa).

Programa de subversión LS:

▸ Material de gradiente biónico:

- Matriz: aleación de titanio TC4 (resistencia 895 MPa)

- Zona de la articulación glenoidea: capa de cerámica ZrO₂ fusionada con láser (aumento del 300 % en la resistencia al desgaste)

- Zona marginal: malla de acero inoxidable 304L permeada (ductilidad ↑45%)

▸ Optimización topológica: Estructura biónica trabecular de IA basada en datos de TC del paciente, reducción de peso del 31 % al tiempo que mejora la eficiencia de dispersión de carga

Datos empíricos:

| Indicadores | Solución tradicional | Solución biónica LS | Efecto de mejora/mejora |

|---|---|---|---|

| Vida de fatiga | 6 meses | 4,2 años | ↑700% |

| Costo de reparación por unidad | $12,000 | $2,100 | ↓82,5% |

| Tasa de quejas de los pacientes | 41% | 2,3% | ↓94,4% |

| Resistencia a la tracción | 380 MPa | 895 MPa | ↑135,5% |

| Límite de fatiga | 120 MPa (10⁷ veces) | 310 MPa (10⁷ veces) | ↑158,3% |

| Efecto de reducción de peso | Peso basal | Reducción de peso del 31% | →Densidad 1,8 g/cm³ |

| Tasa de crecimiento de grietas | 2,1×10⁻⁵ m/ciclo | 3,8×10⁻⁷ m/ciclo | ↓98,2% |

| Soporte de tensión máxima | 427 MPa | 228 MPa | ↓46,6% |

Caso 2: La acumulación de microdesplazamientos en la viga pélvica de un robot industrial en una planta de fabricación de automóviles provocó un accidente de precisión de un millón de dólares.

Escena del desastre:

Rendimiento de falla: En una línea de producción de soldadura con una producción diaria de 3000 vehículos, 12 robots produjeron una desviación sistemática de 0,17 mm de la viga pélvica después de acumular 102 368 ciclos de trabajo.

Reacción en cadena: la desviación de la posición de la junta de soldadura de la puerta provocó una parada total de la línea, una sola calibración tomó 8 horas, pérdida directa de $280.000/vez.

Defecto de material: La estructura de acero soldada convencional mostró un deslizamiento por dislocación (distorsión reticular en el escaneo del microscopio electrónico) a una frecuencia de vibración de 10 Hz.

Tecnología innovadora de LS:

▸ Estructura de amortiguación tipo sándwich:

- Superficie: polímero con memoria de forma altamente elástico de 0,5 mm (factor de amortiguación 0,32)

- Núcleo: nido de abeja impreso en 3D Ti6Al4V (22 veces más rigidez que el convencional)

▸ Sistema de autocompensación: sensor cerámico piezoeléctrico + regulación en tiempo real con chip ARM, velocidad de respuesta de compensación de precisión ≤ 3 μs

Comparación de líneas de producción:

Línea de producción tradicional: tiempo de inactividad anual 23 veces - tasa de disminución de la precisión de 0,003 mm / 10 000 veces

Línea de producción del programa LS : funcionamiento continuo durante 18 meses sin tiempos de inactividad - fluctuaciones de precisión ≤ ± 0,008 mm

Caso 3: El colapso del sistema de enclavamiento escápulo-pélvico de la armadura de poder militar desencadena un accidente en el campo de batalla del 15 %.

Lección de sangre y lágrimas:

Récord en el campo de batalla: de 23 conjuntos de armadura en una unidad de operaciones especiales, 7 conjuntos (30,4 %) sufrieron un efecto dominó de fractura de escápula → torsión de la viga pélvica → ruptura del sistema hidráulico cuando se cargaron con 80 kg de carga a campo traviesa.

Brecha letal: el diseño dividido provoca que la tensión aumente un 238 % en 7 ms después de la fractura de la escápula (datos de fotografía de alta velocidad)

Programa de Grado Militar LS :

▸ Tejido integral de fibra de carbono continua:

- 72 haces de fibras de carbono T1000 orientadas a lo largo de la trayectoria de tensión principal (resistencia a la tracción 6.370 MPa)

- Implantación de “ligamentos artificiales” de aleación con memoria de forma en ganglios críticos.

▸ Sistema de supervivencia en el campo de batalla:

- Red de detección de fibra óptica FBG distribuida (monitoreo en tiempo real de 500 puntos/m²)

- Liberación activa de pernos de corte para un colapso controlado durante sobrecargas

Pruebas extremas:

► Impacto balístico estándar NATO STANAG 4569: tasa de rotura del marco tradicional 100% → Tasa de supervivencia del marco LS 92

► 72 horas de ataque continuo a la montaña: deformación estructural de solo 0,63 mm (requisitos militares ≤ 2 mm)

Resumen

El soporte escapular y las vigas pélvicas, como el "centro de carga dinámica" del armazón biónico, son la fuente del 90% de los fallos estructurales, ya que están sometidos al 53% de la energía cinética del cuerpo (escápula) y al 70% de la energía de impacto (pelvis). Las dolorosas lecciones aprendidas de los diseños estáticos tradicionales en exoesqueletos médicos (grietas radiantes de 6 meses), robots industriales (100.000 desplazamientos a 52 μm) y armaduras militares (avalancha de tensión de 38 J) demuestran que el uso de materiales homogéneos para combatir cargas alternas es esencialmente un suicidio de grado industrial.

La compañía LS, con su programa trinity "Acervo genético de material de gradiente + optimización de topología biológica + algoritmo de compensación de milisegundos", reduce la tasa de fallos entre un 0,5 % y un 3 % (vida útil de la escápula médica ↑ 700 %, riesgo de colapso de la cadena militar ↓ 97 %), y su esencia reside en los 300 millones de años de evolución biológica codificados en el lenguaje de la ingeniería de producción en masa: ¡elección! LS es la única manera de que la estructura biónica realmente "viva" en el mundo dinámico .

📞 Teléfono: +86 185 6675 9667

📧 Correo electrónico: info@longshengmfg.com

🌐 Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS. No se ofrece ninguna garantía, expresa o implícita, sobre la exactitud, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, las tolerancias geométricas, las características específicas de diseño, la calidad del material, el tipo de mano de obra o la información que el proveedor o fabricante externo proporcionará a través de la red de Longsheng sean los mismos. Esto es responsabilidad del comprador . Solicite un presupuesto para determinar los requisitos específicos de las piezas. Contáctenos. Para obtener más información .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Con más de 20 años de experiencia, atendiendo a más de 5000 clientes, nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y cuenta con la certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producción a pequeña escala o personalización en masa, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Technology: es sinónimo de eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com