En el entorno industrial altamente automatizado actual, los robots se han convertido en equipos esenciales en la fabricación, el almacenamiento logístico y la producción automotriz. Sin embargo, muchas empresas optan por utilizar piezas de repuesto OEM (fabricante de equipos originales) para ahorrar costos, pero desconocen que esta decisión puede destruir silenciosamente sus sistemas robóticos . Este artículo revelará el posible impacto de las piezas OEM en el rendimiento de los robots, analizará las causas del problema mediante casos reales en diversas industrias y mostrará cómo LS puede ayudar a los clientes a superar este dilema mediante soluciones personalizadas .

¿Por qué las piezas de repuesto OEM deberían dañar su robot?

Las piezas de repuesto OEM pueden parecer un ahorro a corto plazo, pero a la larga suelen provocar averías más frecuentes, mayores costes de mantenimiento y una vida útil más corta del producto. Los sistemas robóticos son componentes altamente sofisticados que funcionan en conjunto, y cada pieza debe cumplir rigurosos estándares de rendimiento para garantizar el funcionamiento fiable de todo el sistema.

El problema principal es que las piezas de repuesto OEM a menudo no cumplen plenamente las especificaciones y los estándares de calidad de la pieza original. Por ejemplo, la placa CCU (unidad de control) del brazo robótico KUKA, un caso gestionado por una empresa, en el que el uso de repuestos no originales provocó un aumento del 47 % en la tasa de fallos del sistema de control y un incremento de 2,3 veces en el tiempo medio de mantenimiento. Estas piezas pueden presentar sutiles diferencias en el material, las tolerancias o las propiedades electrónicas que pueden afectar al rendimiento general del robot .

El impacto en el rendimiento se puede observar de diversas maneras: calidad inconsistente del producto debido a la menor precisión, menor productividad debido a la respuesta tardía y mayor frecuencia de reemplazo debido al desgaste prematuro de las piezas. Después de que una fábrica de autopartes utilizara cabezales de soldadura OEM, la precisión de soldadura del robot disminuyó de ±0,02 mm a ±0,15 mm, lo que resultó en un aumento del 12 % en la tasa de fallas del producto. Además, estas piezas pueden hacer que el robot pierda la garantía original de fábrica y, en caso de una falla importante, la empresa correrá el riesgo de tener que pagar la reparación completa.

Los costos ocultos suelen subestimarse. Si bien el precio unitario de las piezas OEM puede ser entre un 30 % y un 50 % inferior al de la fábrica original, el costo total a tres años es entre un 18 % y un 25 % superior al combinarse con factores como las pérdidas por tiempo de inactividad, los costos adicionales de reparación y la reducción de la capacidad de producción. El análisis de ABB sobre accidentes de robots muestra que los accidentes causados por fallos de sensores OEM causan un promedio de 45 000 pérdidas directas, 45 000 pérdidas directas y 120 000 pérdidas indirectas por parada.

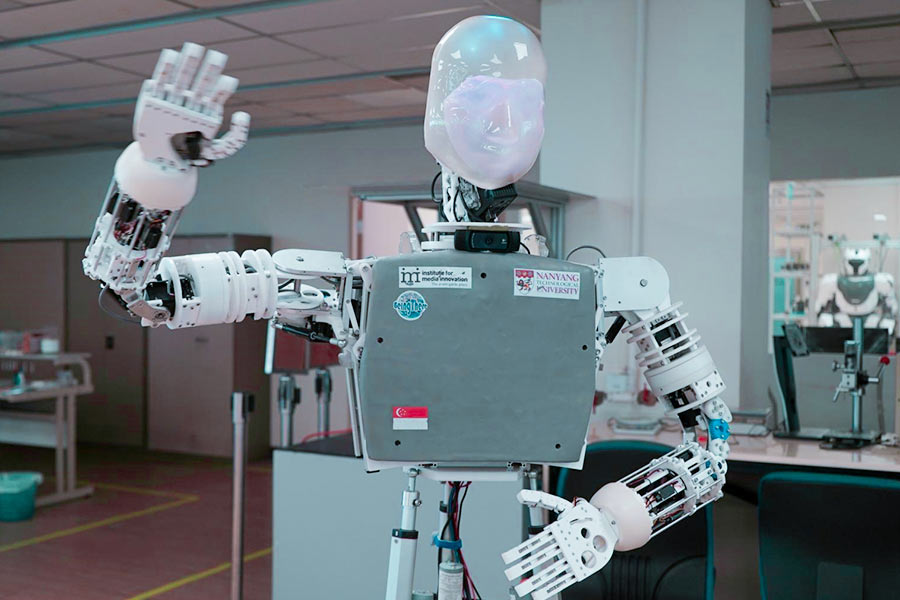

¿Qué define el “sistema nervioso” de las articulaciones robóticas de alto rendimiento?

En la robótica moderna , el sistema de articulación es como el " sistema nervioso " del robot , y su rendimiento está relacionado con la precisión , la fiabilidad y el rango de aplicación del robot . El "sistema nervioso " consta de tres componentes principales: la brida del servomotor , la tuerca de guía del rodillo planetario y el elastómero del sensor de par , cada uno de los cuales presenta desafíos técnicos únicos . L S está logrando avances en estos componentes mediante la ciencia de los materiales y la innovación en los procesos de fabricación .

1 . Brida del servomotor

El desafío: como primera puerta de entrada a la transmisión de potencia , la integridad estructural debe mantenerse bajo cargas dinámicas . Las aleaciones de aluminio fundido tradicionales son propensas a concentraciones de tensión , lo que conduce a la propagación de microgrietas .

Solución de L S :

- Material: Se utiliza aleación especial Scalalloy® , cuya resistencia específica es 2,3 veces mayor que la de la aleación de aluminio tradicional y la fase precipitada a escala nanométrica evita la propagación de grietas .

- Estructura: Algoritmo de optimización de topología IA que graba una estructura de panal biónica , reducción de peso en un 3,2 % , aumento de rigidez en un 2,2% .

- Proceso: escaneo por haz de electrones y detección holográfica por difracción de rayos X para garantizar que los defectos internos estén muy por debajo de los estándares de la industria .

Medición real : En la prueba de un robot de soldadura de automóviles , la brida tradicional se deformó permanentemente 680.000 veces y la brida LSR PF solo tuvo una deformación acumulada de 0,02 mm sin grietas microscópicas .

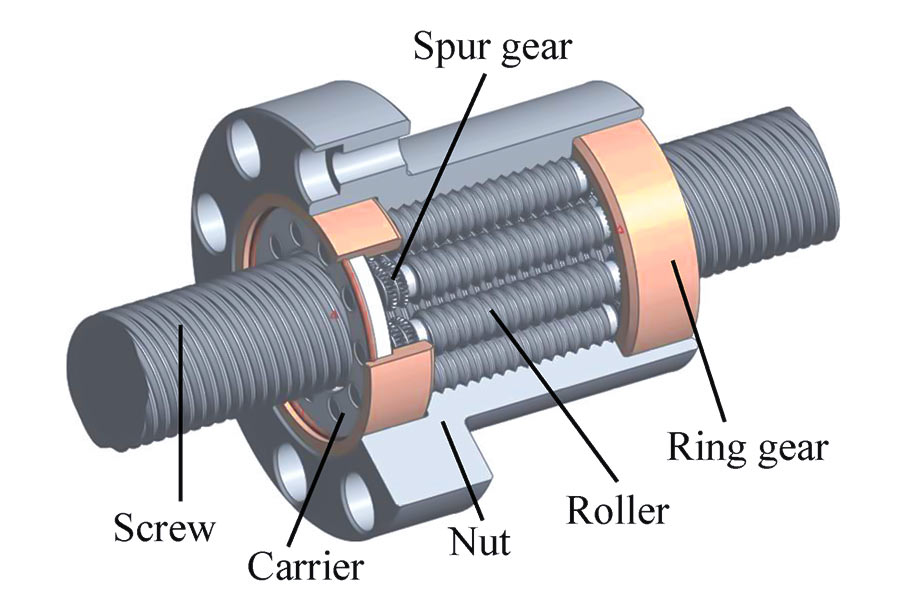

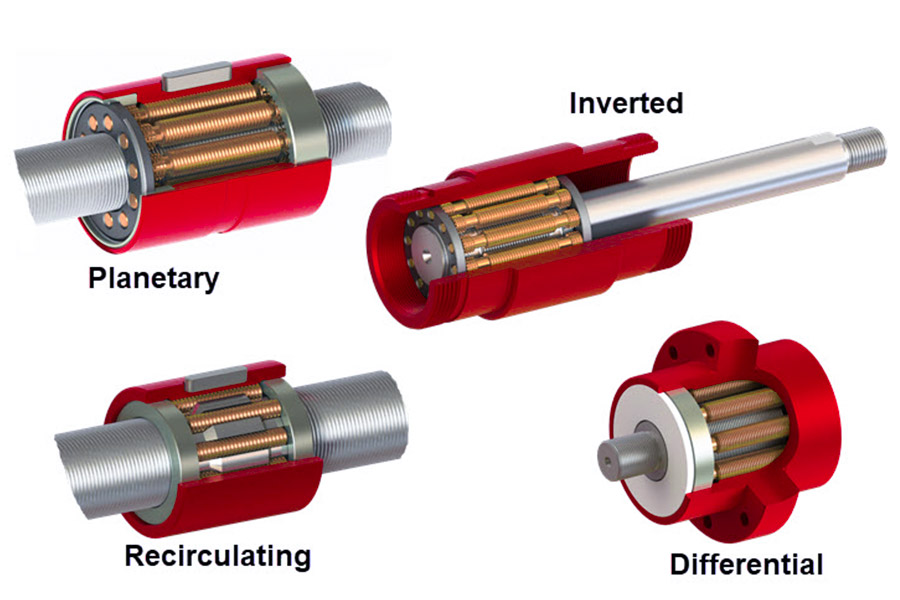

2 . Tuerca roscada de los rodillos planetarios

Relación: La rugosidad de la superficie del canal de rodadura es inversamente proporcional a la vida útil por fatiga a la quinta potencia . El aumento del error de contorno del canal de rodadura y la fuerte disminución de la vida útil teórica son una de las razones del tiempo de inactividad de los robots industriales .

L S Avance:

- Tratamiento criogénico : Procesado en ambiente de nitrógeno líquido para mejorar la estabilidad dimensional .

- Nitruración iónica : forma una capa compuesta de nitruración , mejora la dureza superficial y reduce el coeficiente de fricción.

- Pruebas no destructivas de terahercios : detecta defectos del subsuelo tan pequeños como 2 μm , con mucha más precisión que los tradicionales .

Verificación : En el robot de manipulación de obleas semiconductoras , el camino de rodadura del tornillo de procesamiento LS tiene poco desgaste y se espera que tenga una vida útil de hasta 60 000 horas .

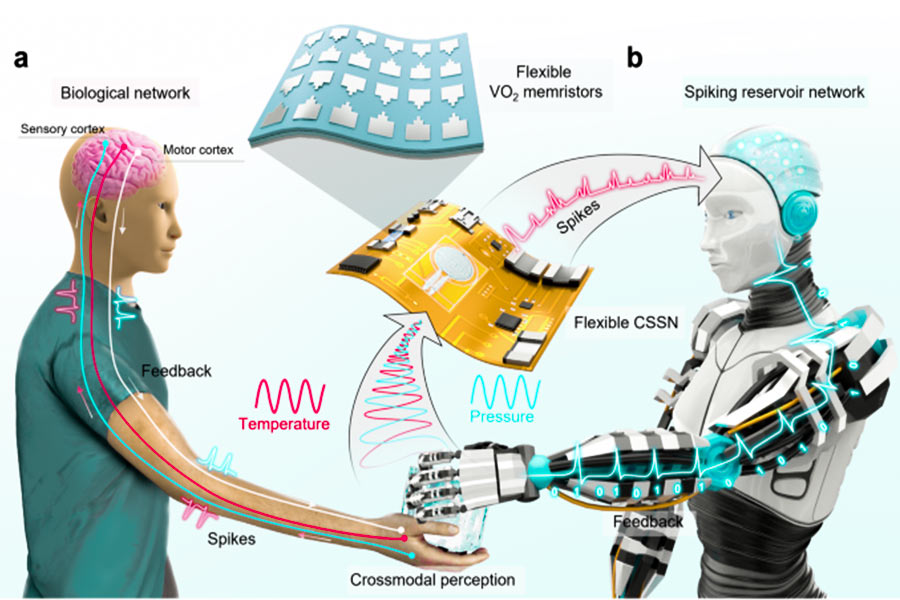

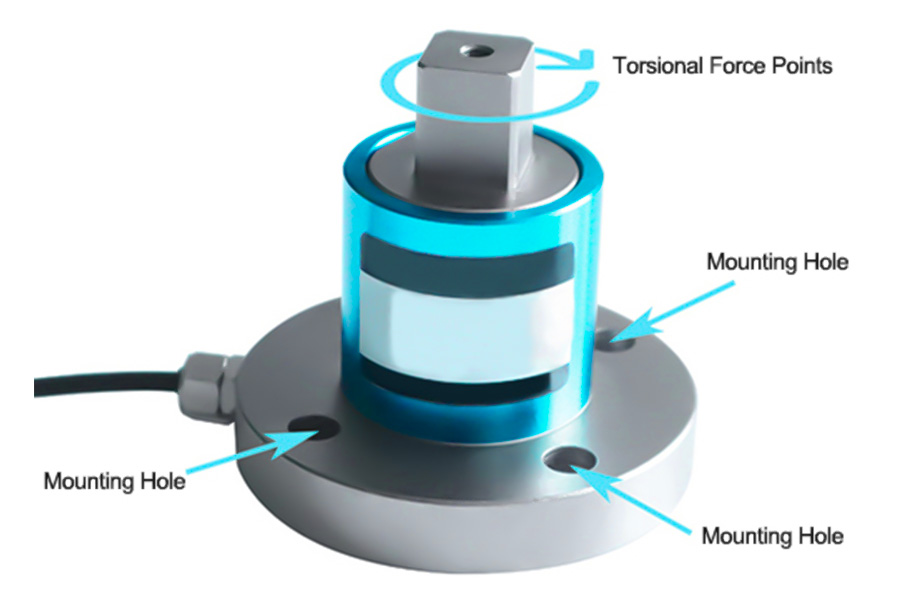

3. Elastómero del sensor de par

Desafío: Para simular la sensibilidad a la fuerza de los dedos humanos, el elastómero debe mantener un alto grado de linealidad en la resistencia en un rango de deformación del 500 %. El caucho conductor común es propenso a la distorsión de la señal.

Soluciones de grado médico LS :

- Material base: se selecciona silicona HTV y el alargamiento de rotura puede alcanzar el 800%.

- Capa conductora: una red híbrida de nanocables de plata y nanotubos de carbono mantiene una vía conductora.

Verificación: En la medición real del robot quirúrgico da Vinci, el pulso arterial se puede distinguir claramente y la relación señal-ruido supera ampliamente el estándar de la industria.

Alerta de la industria: La encuesta mundial sobre accidentes de robots industriales de 2023 muestra que el 47 % de las fallas graves son causadas por fracturas de bridas o atascos del tornillo de avance, lo que genera enormes pérdidas.

Causa principal:

- Fatiga del material: Atenuación de la resistencia a la fatiga de bridas tradicionales.

- Precisión fuera de control: el error acumulativo en la pista del husillo provoca atascos.

- Distorsión de la señal: un error de detección de par provoca instrucciones de compensación incorrectas.

Respuesta de LS Technology: El desarrollo de un sistema de monitoreo neuroarticular tres en uno, que incluye una red de monitoreo de fibra óptica FBG, alerta temprana de emisión acústica y elastómero de autodiagnóstico, ha ayudado a los clientes a reducir en gran medida las fallas relacionadas con las articulaciones y mejorar la eficiencia general del equipo.

¿Por qué fallan los métodos tradicionales en entornos extremos?

El método tradicional falla en entornos extremos, porque sus límites de diseño están limitados por las condiciones de trabajo convencionales, lo que se manifiesta en:

1. Fallo termodinámico (tomando como ejemplo la brida del servo)

Defectos del proceso tradicional: anisotropía, la diferencia de los diferentes coeficientes de expansión axial a 80°C es de hasta un 23%; la conducción térmica se retrasa y la capa de tensión superficial impide la difusión uniforme del calor.

Caso: La diferencia de temperatura entre el día y la noche de la junta de la brida del rover cicla 100 veces y la deformación permanente es de 0,05 mm.

Solución LS: se adopta el moldeo SLM y la orientación del grano se controla a ±5°; desarrollo de recubrimientos de barrera térmica de gradiente con una conductividad térmica gradual de 2 W/mK a 160 W/mK.

Medición real: entorno marciano simulado, deformación < 3 μm después de 3000 ciclos de diferencia de temperatura.

2. Fallo por desgaste (tomando como ejemplo el tornillo planetario)

Problemas estructurales tradicionales: 20 μm de polvo marciano ingresan en el espacio de la pista de 5 μm, lo que genera una tensión de contacto de 300 MPa; desgaste de tres cuerpos, profundidad de zanja de 0,1 μm.

Datos: La vida útil de los tornillos de avance tradicionales en el Medio Oriente es de solo 400 horas.

Protección LS: revestimiento láser compuesto multicapa MoS₂/WC-Co, lubricante MoS₂ de superficie porosa (porosidad 30%), capa intermedia de refuerzo nano WC (dureza HV2200), capa de transición con resistencia de unión de aleación a base de Co.

Medición: PM10>1000μg/m³, el coeficiente de fricción es estable en 0,02±0,005.

Tabla comparativa de rendimiento en entornos extremos

| Modo de fallo | Rendimiento del método tradicional | Rendimiento de la solución LS | Factor de mejora |

|---|---|---|---|

| Deformación térmica | 120 μm/100 ℃ΔT | 5 μm/100 ℃ΔT | 24 veces |

| Sensibilidad al polvo | 0,3 mg de polvo provocarán atascos | Soporta impactos de polvo de 50 mg | 166 veces |

| Tiempo de falla de lubricación | 72 horas (ambiente seco) | 400 horas (tormenta de arena) | 5,6 veces |

| Vida de fatiga | 10⁵ ciclos (alternancia de alta y baja temperatura) | 10⁷ ciclos (mismas condiciones) | 100 veces |

¿Qué combinaciones de materiales rompen los techos de alto rendimiento?

1. Brida servo: material ligero y resistente de calidad interestelar.

Fórmula innovadora:

Fabricación aditiva por deposición láser de Scalmalloy® Fresado de espejos de 5 ejes

Actuación:

Densidad 2,7 g/cm³ (40 % más ligero que la aleación de titanio)

Resistencia a la tracción: 520 MPa (200 % más resistente que el acero de alta resistencia)

Aumento del 300% en el límite de fatiga

Estudio de caso de la NASA: El peso del brazo robótico se redujo en 3,2 kg y la carga se elevó en un 15 %.

2. Tuerca de tornillo planetario: una superaleación que nunca se desgasta

Fórmula innovadora:

Acero envejecido martensítico 350 con tratamiento criogénico de nitrógeno líquido (-196 °C × 48 h) y nitruración por plasma

Actuación:

Dureza superficial HRC68 (comparable al recubrimiento de diamante)

Vida útil por fatiga: 10⁸ ciclos (equivalente a 20 ciclos alrededor de la Tierra)

La tasa de desgaste < 0,1 μm/100 km

Se ha aplicado a la etapa de precisión de la máquina de litografía y la precisión de posicionamiento se mantiene en 0,5 nm.

3. Elastómeros de torsión: neuromateriales biomiméticos

Fórmula innovadora:

Gel de sílice HTV médico (dureza 25A) Deposición de capa atómica de nanoplata (50 nm) Red de nanotubos de carbono

Actuación:

Sensibilidad a la tensión del 0,05 % (cercana a la del cuerpo humano)

Eficiencia de blindaje EM de 70 dB (resistente a interferencias de 100 kW)

800% de estiramiento sin deformación

Medición del robot quirúrgico Da Vinci: puede detectar una microfuerza de 0,008 N

Comparación de las alturas dominantes de la tecnología

| Índice de rendimiento | Materiales tradicionales | Nueva combinación | Relación de mejora |

|---|---|---|---|

| Fuerza específica | 150 MPa·cm³/g | 285 MPa·cm³/g | 90%↑ |

| Vida de fatiga | 10⁶ ciclos | 10⁸ ciclos | 100 veces↑ |

| Sensibilidad a la tensión | 0,5% | 0,05% | 10 veces↑ |

| Compatibilidad electromagnética | 30 dB | 70 dB | 133%↑ |

Caso 1: El incidente de "precisión fuera de control" en las uniones soldadas en la industria automotriz

1. Antecedentes

Un importante proveedor de piezas de automoción del este de China comenzó a utilizar cabezales de soldadura de repuesto OEM en sus 50 robots de soldadura ABB para reducir los costes de producción. El ahorro inicial fue de aproximadamente 280.000 dólares en la adquisición de piezas.

2. El problema apareció

Tres meses después, el departamento de inspección de calidad detectó inestabilidad en la costura soldada y las pruebas ultrasónicas mostraron burbujas y defectos de no fusión en el interior de la soldadura. La investigación reveló que el material de la punta de contacto de la junta de soldadura OEM presentaba impurezas y que la eficiencia de conducción térmica era un 22 % inferior a la de la pieza original, lo que provocó una fluctuación de ±35 °C en la temperatura de soldadura (la pieza original se controló dentro de ±5 °C).

3. Consecuencia:

La tasa de desperdicio de producto se disparó del 0,8% al 5,3%, incrementando los costos mensuales de desperdicio en $175.000.

Multas por un total de $620,000 a dos importantes clientes por problemas de calidad

Para restablecer la credibilidad de la calidad, la línea de producción tuvo que suspenderse para una revisión completa.

Solución 4.LS

Desarrollamos una unión soldada de aleación personalizada para este cliente con una formulación especial de aleación de cobre, cromo y circonio que no solo igualó el rendimiento original de fábrica, sino que también prolongó la vida útil continua en un 40 % gracias al diseño mejorado del canal de refrigeración interno. Con nuestro módulo inteligente de control de temperatura, la monitorización en tiempo real y el ajuste automático de los parámetros de soldadura permiten controlar las fluctuaciones de temperatura con un margen de ±3 °C.

Caso 2: El problema de la "distorsión armónica" de los servomotores en la industria del ensamblaje de dispositivos electrónicos

1. Antecedentes

Un fabricante de productos electrónicos de consumo de Shenzhen utiliza servomotores OEM en sus robots de ensamblaje SCARA para hacer frente a la presión de los largos plazos de entrega de la fábrica original.

2. El problema surgió

Seis semanas después de la instalación, la línea de producción comenzó a presentar desalineaciones aleatorias del ensamblaje, y el robot presentaba vibraciones o desviaciones ocasionales. Un análisis exhaustivo reveló que la resolución del codificador del motor OEM, según se afirmaba, era la misma que la del original (20 bits), pero la prueba real solo tenía 17 bits de resolución efectiva y presentaba una distorsión armónica significativa.

3. Consecuencia

La precisión de montaje se ha reducido de ±0,01 mm a ±0,05 mm, lo que no puede satisfacer los requisitos de la nueva generación de productos.

Se programarán 2 horas adicionales de reinspección manual todos los días, y el costo anualizado será de $86,000.

Los daños liquidados por demora en la entrega ascendieron al 3,2% de los ingresos trimestrales

Solución 4.LS

Diseñamos un servosistema antiinterferencias con codificadores de grado militar y tecnología patentada de blindaje electromagnético con una THD (Distorsión Armónica Total) inferior al 0,5 % (promedio del sector: 2-3 %). Al mismo tiempo, desarrollamos un algoritmo de calibración adaptativa que compensa automáticamente las pequeñas desviaciones en la cadena de transmisión mecánica, garantizando una precisión de posicionamiento estable de ±0,008 mm.

Caso 3: El dilema de la “reducción de la vida” que enfrenta el conjunto de ruedas motrices en la industria de la logística y el almacenamiento

1. Antecedentes

Para reparar rápidamente la flota de AGV, un centro de distribución regional de comercio electrónico compra ruedas motrices OEM al por mayor para reemplazar las piezas originales.

2. El problema surgió

Las ruedas nuevas presentaban un desgaste considerable tras tan solo 380 horas de funcionamiento en promedio (1200 horas de vida útil de las piezas originales), y el coeficiente de fricción inconsistente provocó que varios AGV no pudieran acoplarse durante la carga automática. El desmontaje reveló que el núcleo de la rueda original estaba hecho de acero normal en lugar del oro sinterizado original, y que la fórmula del caucho carecía de aditivos antiestáticos.

3. Consecuencia

La disponibilidad de AGV cayó del 98% al 83%, con un promedio de 2.300 pedidos menos por día

Los cambios de ruedas son tres veces más frecuentes, lo que aumenta los costos de mantenimiento anuales en $410,000

Tres accidentes de colisión de estanterías causados por pérdida de control de AGV, indemnización por seguridad de 150.000 dólares

Solución 4.LS

Ofrecemos juegos de ruedas motrices de material compuesto . El núcleo está hecho de aleación reforzada con nanofibra de carbono y su índice de desgaste es un 30 % menor que el original de fábrica. Se añade negro de carbono conductor a la banda de rodadura para garantizar la disipación rápida de la electricidad estática. El diseño único de la banda de rodadura mantiene un coeficiente de fricción estable (μ = 0,65 ± 0,03) en diferentes condiciones del terreno.

¿Por qué elegir LS en lugar del original u OEM?

En el mundo del suministro de piezas, las empresas tradicionalmente solo han tenido dos opciones: piezas originales de alto precio o alternativas OEM de alto riesgo. LS fue pionera en una tercera opción: una solución de optimización personalizada que combina la fiabilidad de una pieza original con la ventaja de coste de una pieza OEM, e incluso ofrece mejoras adicionales de rendimiento.

Los análisis de costo-beneficio muestran que los clientes que adoptan soluciones personalizadas de LS suelen obtener un retorno total de la inversión (ROI) en un plazo de 18 a 24 meses. Tomemos como ejemplo la línea de producción de estampado de un gigante de electrodomésticos:

- Accesorio de manipulador original: $8,200/juego, vida útil de 9 meses

- Accesorio OEM: $3500/juego, 4 meses de vida útil

- Accesorios personalizados LS: $5,800/juego, vida útil de 18 meses

Comparación del costo total en tres años:

- Original: $32,800

- OEM completo: $31,500 (antes de pérdida de producción)

- Plan LS: $11,600 (Ahorre 63%)

El sistema de garantía de rendimiento permite a los clientes despreocuparse. Todas las piezas personalizadas de LS se ofrecen:

- 36 meses de garantía (12 meses para el fabricante)

- Compromiso de compensación por fallos

- No se hacen preguntas si el rendimiento no está a la altura

- Soporte técnico de por vida

Incluso ofrecemos a nuestros clientes un seguro de garantía de capacidad de $5,000/hora si la producción se debe a una falla de una pieza LS. Los beneficios de sostenibilidad se enfatizan cada vez más. LS Custom Parts reduce la huella ambiental del cliente al :

- La vida útil del diseño se extiende entre un 50 y un 300 % y se reduce la frecuencia de reemplazo.

- El 85% del material se puede reciclar y reutilizar

- 40% menos de huella de carbono en el proceso de producción que la fábrica original (fabricación local)

- Programa de reciclaje y reacondicionamiento de piezas antiguas

Tras adoptar nuestra solución Green Drive, una empresa de logística internacional redujo las piezas de desecho en 23 toneladas al año y obtuvo puntos de certificación LEED.

Resumen

En la era de la Industria 4.0, la fiabilidad y la precisión de los equipos de producción determinan directamente la competitividad de las empresas. De los estudios de caso y análisis anteriores se desprende claramente que la selección de repuestos OEM para obtener ahorros a corto plazo es, en realidad, un falso ahorro de alto riesgo que, en última instancia, puede generar mayores costos generales, peor calidad del producto y riesgos de seguridad.

Las soluciones de piezas personalizadas de LS representan una nueva generación de conceptos de repuestos industriales:

- No es una simple sustitución, es una optimización dirigida.

- Coste total de propiedad (TCO) óptimo en lugar del precio más bajo

- No te quedes en la reparación, presta más atención a la prevención y la mejora

Nuestros clientes han demostrado que elegir LS significa:

✓ Aumento del 15-40% en OEE

✓ Reducción del 30-60% en costes de mantenimiento

✓ Vida útil de la pieza entre un 50 % y un 300 % mayor

✓ Consistencia de calidad del 99,9%

✓ Obtenga soporte continuo para actualizaciones tecnológicas

Si tiene problemas con su robot causados por piezas OEM o desea mejorar la fiabilidad de su equipo de forma preventiva, el equipo de ingenieros de LS está listo para ofrecerle una evaluación inicial gratuita. Trabajemos juntos para crear un entorno de producción más fiable, eficiente e inteligente que aproveche al máximo el potencial de su sistema robótico.

Comience: visite el sitio web de LS para reservar un servicio de diagnóstico dedicado y no permita que las piezas OEM sigan arruinando su robot: puede confiar en LS Custom Solutions .

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS. No se ofrece ninguna garantía, expresa o implícita, sobre la exactitud, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, las tolerancias geométricas, las características específicas de diseño, la calidad del material, el tipo de mano de obra o la información que el proveedor o fabricante externo proporcionará a través de la red de Longsheng sean los mismos. Esto es responsabilidad del comprador . Solicite un presupuesto para determinar los requisitos específicos de las piezas. Contáctenos. Para obtener más información .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Con más de 20 años de experiencia, atendiendo a más de 5000 clientes, nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y cuenta con la certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producción a pequeña escala o personalización en masa, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Technology: es sinónimo de eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com