El sueño de un grifo de Bolt

A última hora de la noche, necesita un toque de un tamaño específico, pero no puede encontrarlo en su caja de herramientas y la ferretería está cerrada. En este momento, miras un perno de tamaño similar, y un pensamiento aparece en tu mente: "¿Puedo convertirlo en un grifo??"

La respuesta es: en teoría, ¡sí!Mollar el perno en bordes de corte y ranuras de chips para darle la función de tocar: esto suena como el encanto de las herramientas caseras: convertir lo ordinario en magia.

Pero la realidad a menudo es mucho más sombría."Grooving", "molienda" y "enfriamiento" precisos en condiciones simples están llenos de desafíos. El "toque casero" final apenas puede completar la tarea, o puede fácilmenteromper el borde, rizar el borde o incluso destruirLa pieza de trabajo, trayendo una frustración más profunda que el problema original.

Bienvenido al fascinante mundo de las herramientas caseras: un campo donde la creatividad y el riesgo coexisten, y los sueños y la realidad chocan ferozmente. A continuación, descubramos los secretos deconvertir pernos en grifosy enfrentar los desafíos y posibilidades.

Resumen de la comparación del método de fabricación de hilos

| Método | Materiales aplicables | Proceso requerido | Confiabilidad/resultados | Escenarios aplicables |

|---|---|---|---|---|

| Bricolaje (modificación simple) | Metal suave (aluminio), plástico | Corte de molinillo de ángulo, enfriamiento simple (como la llama) | Muy bajo: mala calidad del hilo, fácil de romper, vida corta | Solo para emergencias extremas |

| Fabricación profesional | Acero de herramientas (HSS, aleación de cobalto, etc.) | Giro/fresado de precisión, tratamiento térmico profesional, molienda | Muy alto: precisión dimensional, alta dureza, vida larga |

Aplicaciones que requieren confiabilidad y rendimiento |

Esta guía primero le enseñará cómo hacer un toque simple de un perno en una emergencia. Entonces, revelaremos cómoHerramientas profesionales de tappingestán hechos. Finalmente, un caso real le mostrará por qué una solución profesional es la única opción cuando se enfrenta a piezas de corte láser de alto valor.

Esto es lo que aprenderás

- Una guía de supervivencia simple pero peligrosa:Cómo transformar los pernos ordinarios en grifos improvisados en emergencias extremas.

- El arte de la fabricación de precisión:Revelando la ciencia material,Mecanizado de precisión de CNCy el alma central detrás de un grifo de $ 15: tecnología de tratamiento térmico controlado en varias etapas.

- Lecciones caras aprendidas en la práctica:Análisis en profundidad de un caso real: por qué la zona endurecida local (HAZ) en placas de acero inoxidable cortada con láser hace que los grifos estándar se rompan al instante y cómo resolverla perfectamente con grose de espiral especiales que contienen grosices y parámetros de proceso estrictos.

- Base de conocimiento esencial para tapping (preguntas frecuentes):Respuestas claras a preguntas prácticas clave:Cómo tocar correctamente(agujero inferior, verticalidad, habilidades de ruptura de chips), materiales de toque núcleo (HSS vs HSS-Co vs Carbide) y las diferencias esenciales entre los grifos, los troqueles y los cortadores de frescura de hilos.

- Inspiración clave:Comprender profundamente las limitaciones de las soluciones caseras y reconocer la criticidad deElegir una pareja (como LS)con fabricación de precisión y sabiduría de ingeniería completa para el éxito de piezas de alto valor.

Ahora, vamos a sumergirnos en los misterios de la fabricación de hilos, desde trucos de emergencia hasta procesos de precisión de grado industrial.

¿Por qué debería confiar en esta guía? Insights de la primera línea de fabricación de LS

Hola, soy Gloria, ingeniero de LS. En nuestro taller, tocar no es en absoluto un proceso simple. Al ver fluir cientos de piezas todos los días, sé mejor que nadie que el valor de una parte a menudo depende de detalles aparentemente pequeños como hilos. Nosotroshe visto con nuestros propios ojosEsa costosa personalizado se desecharon por completo solo porque un grifo de baja calidad se rompió en el agujero, lo que provocó que todo el material cuidadosamente cortado se desechara por completo. La angustia y la pérdida son lecciones reales.

Este dolor también nos impulsa a ser solucionadores de problemas más proactivos. No solo cortamos metal. NosotrosEntender profundamenteLos cambios en las propiedades físicas del borde del material después del procesamiento del láser: esas pequeñas áreas endurecidas son desafíos reales para la posteriorOperaciones de tapping. Frente a especialrequisitos de hilopropuesto por los clientes,Incluso hemos diseñado y fabricado herramientas especiales para garantizar el éxito..

Cada sugerencia en esta guía proviene de nuestras colisiones reales todos los días en la tabla de diseño, al lado de la máquina herramienta y en la línea de ensamblaje.No es una colección de teorías en papel, sino la experiencia de enlace completo que se ha acumulado después de haber manejado innumerables materiales y tratar varios requisitos de hilos difíciles. Sabemos dónde están las trampas y cómo navegarlas de manera segura y eficiente. Por eso creo que esta guía realmente puede ayudarte.

Manual de emergencia: ¿Cómo convertir un perno ordinario en un toque simple?

Antes de comenzar, recuerde: este es un método destructivo y solo de emergencia. Use protección para los ojos y solo intente esto en materiales blandos.

Descripción general de los pasos:

| Paso No. | Operación central | Puntos clave/notas |

|---|---|---|

| 1 | Seleccione el perno "Sacrificial" | Hecho de acero, lo más duro posible (8.8 o más), con un diámetro ligeramente más grande que el hilo objetivo |

| 2 | Cree un "ritmo de chips" | Corte 3-4 ranuras poco profundas a lo largo del eje del perno (molinillo de ángulo/dremel) |

| 3 | Crear una "vanguardia" | Muela el ángulo frontal (cono) en el extremo frontal de cada ranura para formar un bisel de corte |

| 4 | (Opcional) Tratamiento térmico simple | Calienta la parte delantera del perno a la cereza roja, y se apaga rápidamente en agua o aceite del motor (¡aumenta la dureza pero se vuelve frágil!) |

| 5 | Uso con precaución | Solo en materiales blandos, use una gran cantidad de aceite de corte y retire los chips a baja velocidad, suavemente y repetidamente |

Paso 1: Elija el perno "sacrificial" correcto

1.Purpose:Adquirir una "materia prima" apenas adecuada para servir como grifo.

2. Operación:

Elija un perno de acero lo más duro posible. Preferiblemente, el grado de perno debe ser de 8.8 o más (a menudo marcado en la cabeza del perno). Cuanto mayor sea la calificación, más difícil puede ser después del enfriamiento (pero también más propenso a la ruptura).

El perno debe ser ligeramente más grande que el diámetro objetivo deseado del orificio roscado que está intentando tocar. Porque tiene que formar hilos comprimiendo y esquilando material, en lugar de cortar con precisión y eliminar el material como un grifo estándar.

El perno debe ser lo suficientemente largo como para trabajar, y elparte roscadaDebe estar en gran medida intacto.

3. Hechos de consumo:No olvides, este es un perno "sacrificial", y se convierte más o menos en chatarra después de esta emergencia.

Paso 2: Abra el "ritmo de chips"

1.Purpose:Para proporcionar espacio y canales claros para los chips de metal "cortados" para evitar que las papas fritas se atascen y que el "toque" se atasque o se rompa.

2.Procedura:

- Use un molinillo angular o una herramienta rotativa de mano (por ejemplo, Dremel) con un disco de corte o cabezal de molienda.

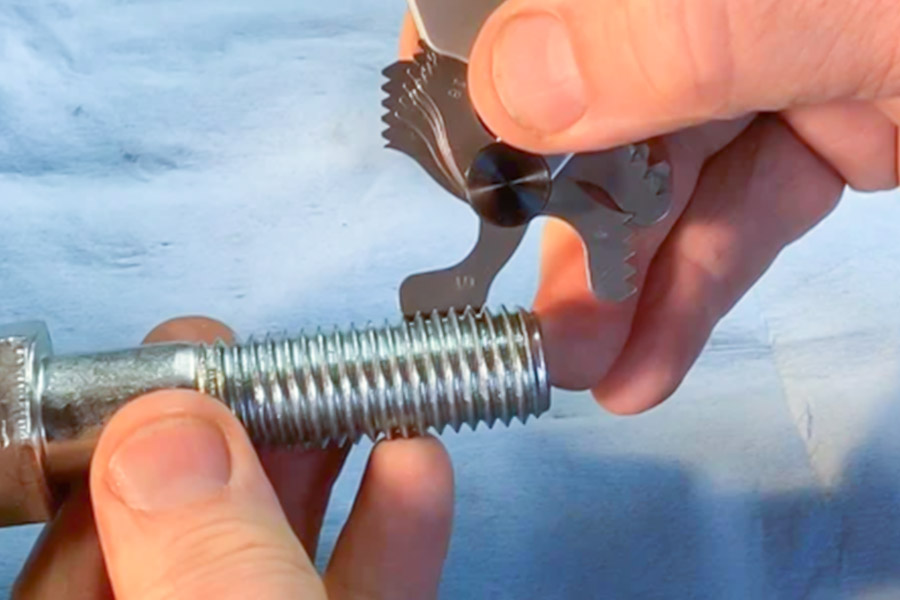

- Corte de 3 a 4 ranuras de superficie uniformemente en la parte roscada del perno en la dirección axial del perno (es decir, paralelo a la dirección de la varilla del perno).

- La profundidad del surco debe cortar en el fondo de los dientes de rosca, pero no debe ser demasiado profundo para que la resistencia al perno se debilite innecesariamente.

- La longitud de la ranura debe cubrir elprofundidad de tapping.

3. Consideraciones clave:La profundidad y la frecuencia de los surcos son críticos. Muy poco o muy pocas ranuras se obstruirán fácilmente; Demasiado profundo reducirá en gran medida la fuerza del perno. Apriete los pernos en uso para evitar el deslizamiento y las lesiones.

Paso 3: crea la "vanguardia"

1. Propósito:Para permitir que este "toque de tierra" comience a cortar el material, en lugar de confiar solo en el hilo para atascarlo (con mayor probabilidad de estar atascado).

2. Cómo usar:

- Use un cabezal de molienda en un molinillo, archivo o herramienta rotativa.

- Molida con cuidado con un cono en el extremo principal de cada ritmo de chip (es decir, el final donde el grifo ingresa por primera vez en la pieza de trabajo).

- Este bisel es directamente equivalente a un ángulo frontal liso, cuyo efecto es hacer que el extremo de corte de los dientes de rosca sea ligeramente "más nítidos" y formar una pendiente para desviar el corte.

3. Puntos clave para recordar:La rutina debe ser mínima, el objetivo es formar un cono principal, no eliminar demasiado el hilo. Hazlo uniforme. Este paso decide si puede "morder" en material.

Paso 4: (opcional pero significativo) Tratamiento térmico simple

1. Propósito:Para endurecer ligeramente la parte delantera del perno temporalmente para que pueda "cortar" metal suave sin debilitar y deformarse demasiado rápido.

2. Operación:

- Use una antorcha de propano o una llama de oxiacetileno (operación cuidadosa).

- Concentre el calor en el extremo frontal del perno (incluido el borde de corte) a "rojo cereza" (aproximadamente 750-850 ° C). Presta atención al cambio de color para evitar sobrecalentamiento y fusión.

- Después de calentarse uniformemente, sumerja rápidamente la parte calentada verticalmente en agua fría o aceite del motor para enfriar. Escucharás un sonido de "silbido".

Retire y limpie.

3. Advertencia seria:

¡Conviértete en frágil! Este simple enfriamiento aumentará en gran medida la fragilidad del perno, lo que hace que sea extremadamente fácil de romper cuando se somete a la fuerza (especialmente la torsión). ¡Los fragmentos rotos pueden volar a alta velocidad y lesionar a las personas!

No se puede controlar: la temperatura, el tiempo y la velocidad de enfriamiento no pueden controlarse con precisión, y el efecto es inestable. Puede que no esté endurecido o puede ser demasiado frágil.

Solo procese la parte delantera: solo la parte que debe ser "cortada" se apaga para retener una cierta dureza del vástago del perno.

Muy alto riesgo: ¡este paso es la principal fuente del riesgo de rotura! No es necesario y se puede omitir. Si se omite, el "toque" será más suave y se desgastará más rápido, pero el riesgo de rotura será ligeramente más bajo.

Paso 5: Use su "Toque de emergencia" con precaución

1. Operación:

¡Solo para materiales blandos! De nuevo:aluminio suave, latón suave, acero bajo en carbono (A3/Q235, etc.), madera, plástico. Los materiales duros causarán interferencia o ruptura inmediata.

¡Use el corte de aceite o lubricante generosamente! Esto reduce la fricción, se enfría y ayuda con la eliminación de chips. El agua jabonosa, el aceite de motor o incluso la manteca es mejor que nada en una emergencia.

¡Pre-Drill el orificio base! El diámetro del orificio base debe estar cerca del diámetro menor de la rosca objetivo. Un orificio base que es demasiado pequeño se atascará fácilmente.

¡Lento y gentil! Apriete el perno a una llave inglesa o alicates (asegúrese de que esté seguro) y corte muy lenta y suavemente en sentido horario. ¡Detente inmediatamente cuando te sientas extrema resistencia!

¡Con frecuencia revuelve y sale para borrar las papas fritas! Después de cada turno de 1/4 a 1/2, vuelva a revisar y salga más de un turno, usando el surco de chip para eliminar los chips. ¡Esta es la clave para prevenir la interferencia!

Preste atención en todo momento: escuche el sonido (ya sea que haya fricción anormal o roya de sonido), sienta el cambio de resistencia (si aumenta de repente). Si hay algo mal, deténgase de inmediato.

2. Puntos clave:Todo el proceso requiere una gran paciencia y precaución. Prepárese para aceptar la falla (el perno se rompe en el orificio o no puede formar una rosca efectiva).

Este método es realmente un "último recurso". Viola los principios del diseño adecuado de la herramienta y la ciencia de los materiales, es ineficaz y peligroso. Se recomienda encarecidamente que use una llave de toque y toque adecuados siempre que sea posible. Solo intente este método en emergencias extremas, cuando no hay alternativa, cuando está dispuesto a arriesgar daños a la herramienta y la pieza de trabajo, y solo en materiales blandos. ¡Seguridad ante todo! Preste toda la atención, la protección del uso (especialmente la protección ocular) y esté preparado mental y físicamente para fallar en cualquier momento.

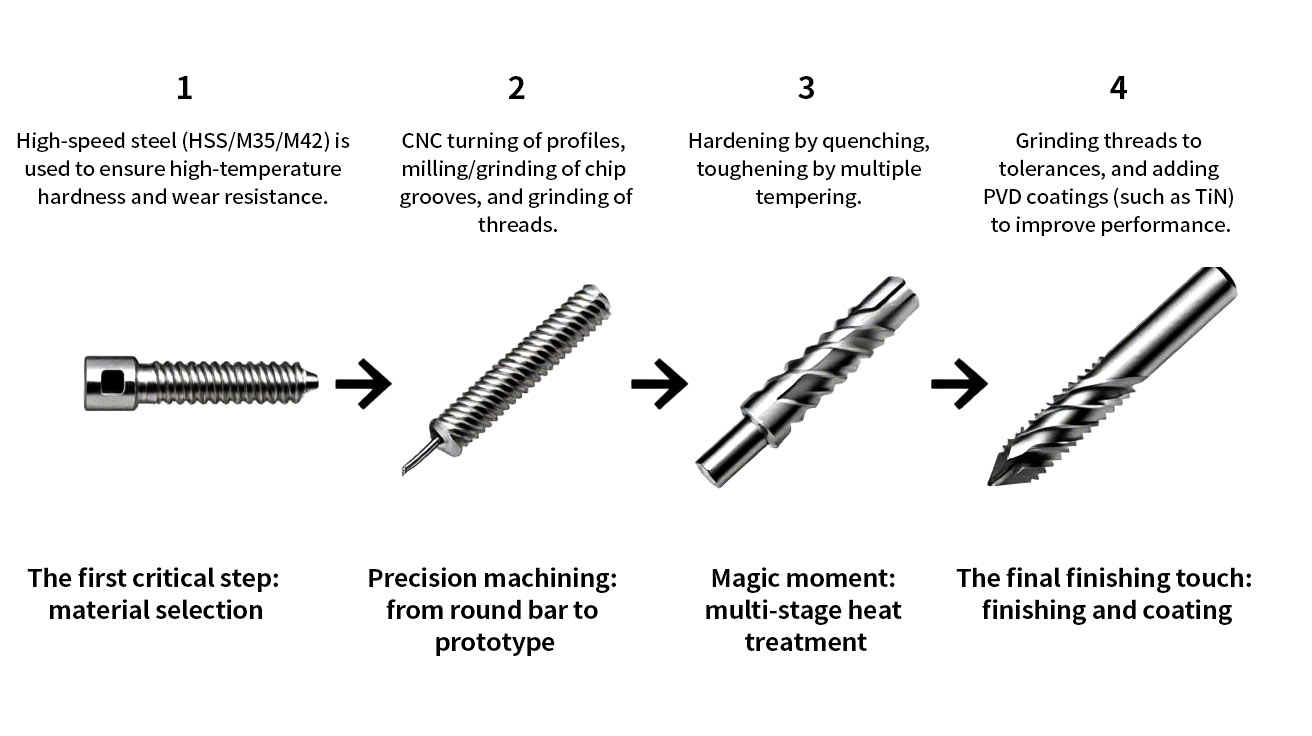

Elección profesional: el nacimiento de un grifo de alta calidad

"Ahora, entremos en el verdadero mundo de la ingeniería y veamos cuánta precisión de tecnología e sabiduría de ingeniería están detrás de untoque profesionalque compra por $ 15. "Esta no es una herramienta de corte ordinaria. Su nacimiento es un viaje excelente que combina la ciencia de los materiales,mecanizado de precisióny tratamiento térmico.

Descripción general de todo el proceso de fabricación de TAP:

| Etapa de fabricación | Proceso central | Equipo/tecnología clave | Propósito principal |

|---|---|---|---|

| 1. Selección de material | Seleccione el acero de herramienta específico | - | Establecer las bases para la dureza, la dureza y la resistencia al desgaste |

| 2. Mecanizado de precisión | CNC Girling Forma | Torno de CNC | Formar el contorno básico del grifo |

| Rango de chips de molienda/molienda CNC | Fresador CNC especial/molinillo | Forma el canal de eliminación de chips (ranura recta/ranura en espiral) | |

| Rectificado de hilo (molienda primaria) | Molinillo de hilo de alta precisión | Grilar la geometría precisa de hilo | |

| 3. Tratamiento térmico | Temple | Horno de vacío/atmósfera controlada | Obtenga una dureza extremadamente alta (transformación martensítica) |

| Templado de múltiples etapas | Horno de temperamento | Eliminar el estrés y mejorar la dureza | |

| 4. Terminando y recubrimiento | Molienda fina | Molinillo de alta precisión | Asegurar el tamaño final y la precisión geométrica |

| Recubrimiento (opcional) | Equipo de PVD (deposición física de vapor) | Reducir la fricción y mejorar significativamente la resistencia al desgaste |

1. Paso uno: selección de material

La actuación de un Pro Tap comienza con el material. No de acero bajo en carbono que constituye un perno simple. El acero para herramientas es la materia prima de los grifos profesionales, y el tipo más común de acero de herramientas es el acero de alta velocidad (HSS). Su mayor característica es la dureza roja, incluso para la alta temperatura generada por corte (aproximadamente 600 ° C), se puede mantener con suficiente dureza y nitidez para que no se ablande rápidamente y falle. Para cortar materiales más difíciles, como acero inoxidable,acero de aleación de alta resistenciao aleación de alta temperatura, se debe emplear más acero de alta velocidad que contiene cobalto (como M35 (5% de cobalto) o M42 (8% de cobalto)). La adición de cobalto mejora significativamente la dureza de alta temperatura, la resistencia al desgaste y la estabilidad térmica del acero de alta velocidad para que sea adecuado para operaciones de tapping más exigentes.

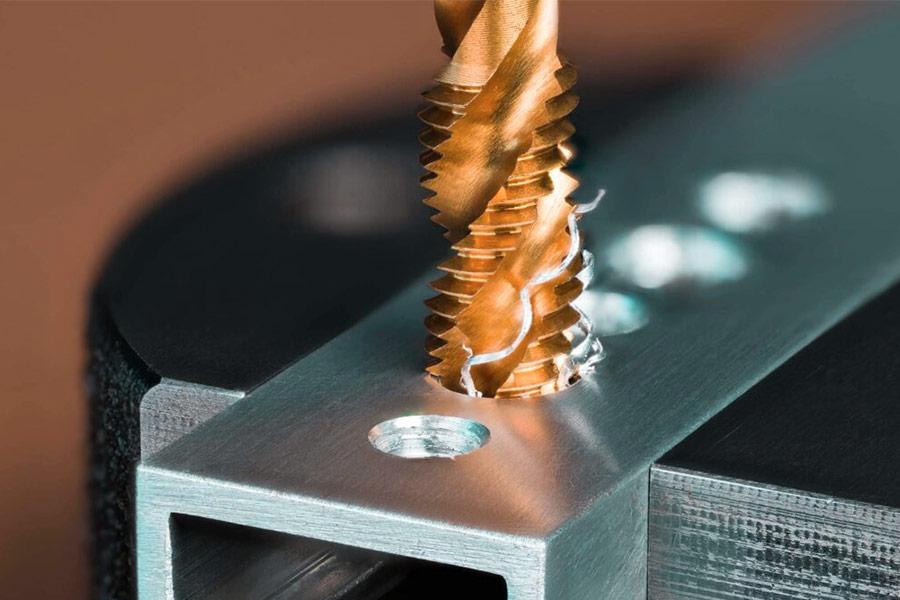

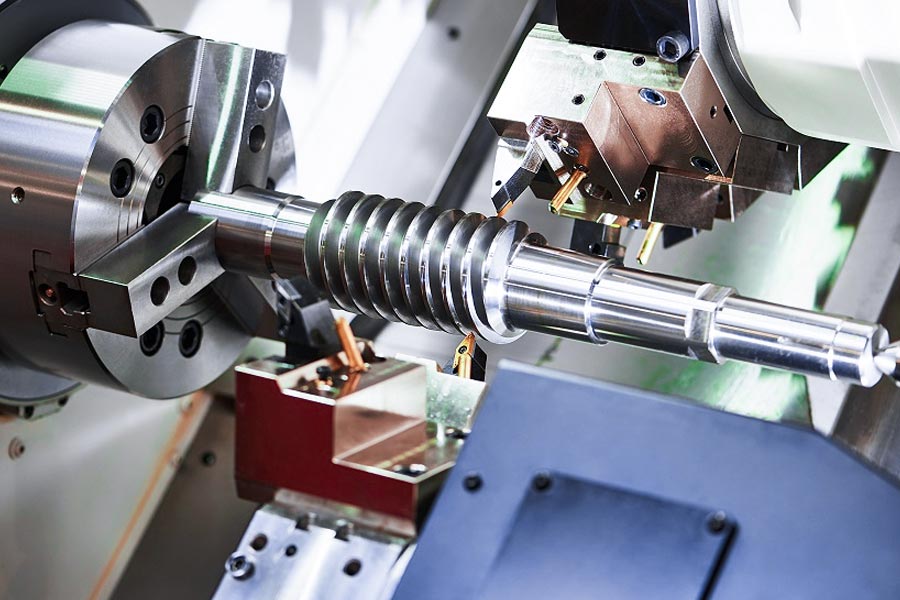

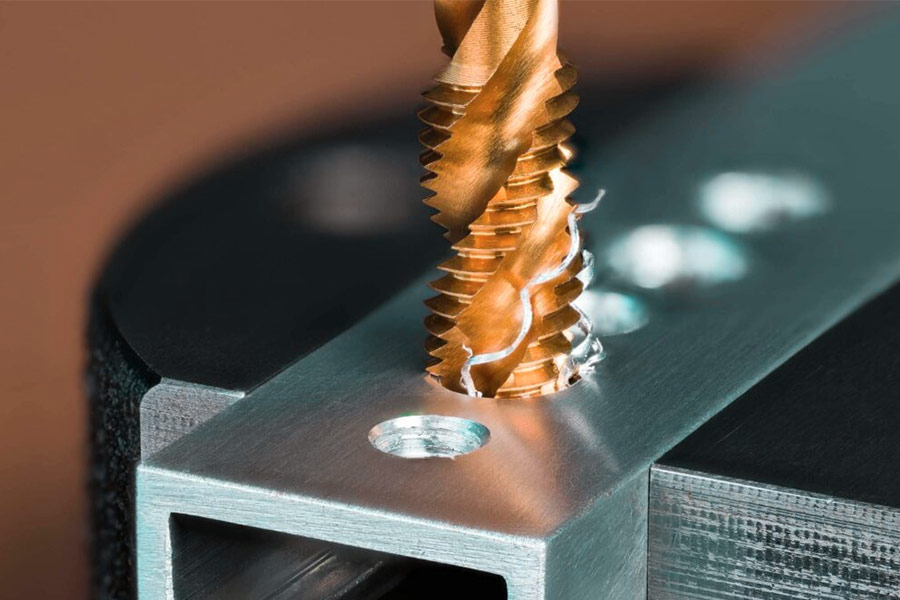

2. Mecanizado de precisión: barra redonda a prototipo

La barra de acero de herramientas de alto grado seleccionada se someterá a una serie de trabajo y formación de frío precisos:

(1) CNC Turning:La barra de acero de herramienta cilíndrica se convierte en la forma principal del grifo, por ejemplo, el diámetro primario del vástago, el cuello y la porción de trabajo, OnTorno de CNC.

(2) fresado/molienda de CNC: ritmos de mecanizado de chips:Esta es una operación significativa para formar el canal de extracción de filo y chip del grifo. Use un especialFresa CNCo molinillo para mecanizar con precisión las ranuras de chips en la sección de trabajo del grifo. El tipo de ranura elegido es vital:

- Ritmo recto:Tiene una buena versatilidad y está especialmente bien adaptada para el tapping a través de los agujeros. Las chips se empujan en dirección directa hacia abajo.

- Surco espiral:También se divide en la ranura espiral de la mano derecha (normal) y la ranura espiral de la izquierda (especial) de acuerdo con la dirección de rotación, de acuerdo con el material usado, por ejemplo, acero inoxidable. La estructura del surco espiral tiene una eliminación más efectiva de los chips hacia arriba desde el agujero, reduciendo en gran medida el riesgo de bloqueo de chips, y es la óptima para el tapping ciego. Toda la forma, el ángulo y el ángulo de la hélice del surco se calculan y mecanizan con precisión.

(3) Molilla de hilo (molienda primaria):

Antes del tratamiento térmico del último calor (enfriamiento), se utiliza un molinillo de roscado preciso para moler el perfil de roscado preciso del grifo (por ejemplo, ángulo del diente, tono, diámetro mayor, diámetro medio y diámetro menor) a los estándares precisos de hilo y las especificaciones de tolerancia. Este proceso de molienda es la base para la rectificación fina posterior después del tratamiento térmico y garantizaPrecisión de hilo.

3. Momento mágico: tratamiento térmico en varias etapas

El tratamiento térmico es el proceso de transferencia del "alma" de una pieza de acero de herramienta en forma de precisión en un grifo con mayor capacidad de corte. Es un factor decisivo en la dureza final, la dureza, la resistencia al desgaste y la vida:

(1) enfriamiento:El grifo se coloca en una atmósfera estrictamente controlada (generalmente un horno de vacío o un horno de protección de atmósfera controlada) y se calienta a la temperatura de austenitización del material (generalmente más de 1200 ° C en el caso de acero de alta velocidad). Una vez que se ha alcanzado la temperatura objetivo y la temperatura se mantiene uniforme, el grifo se apaga abruptamente (el medio de enfriamiento es generalmente aceite o gas de alta presión). Esta operación altera la microestructura interna del material (austenita a martensita) y desarrolla una dureza muy alta (hasta HRC 64-67 o incluso más). El vacío o la atmósfera protectora es extremadamente crucial para evitar la descarburización y oxidación de la superficie y garantizar el rendimiento del material.

(2) Templado de múltiples etapas:Aunque el grifo apagado es extremadamente duro, es tan frágil como el vidrio y tiene un enorme estrés interno. Es muy susceptible a ser fracturado cuando se usa de forma recta. El templado es tratar este problema. El grifo se calienta a una temperatura relativamente baja (por ejemplo, 540 ° C - 570 ° C, dependiendo del tipo de acero y los requisitos de rendimiento) y se mantiene a esta temperatura durante varias horas. Este proceso generalmente se realizaría 2-3 veces. El propósito de templar es:

Retire el estrés interno de enfriamiento: reduzca la fragilidad.

Modifique el equilibrio de la dureza: mantenga suficiente dureza mientras aumenta significativamente la tenacidad para hacer que el grifo no se pueda romper con la carga torsional en el tapping.

Estabilizar la empresa: garantizar el rendimiento garantizado.

4. El último toque final: acabado y recubrimiento

El TAP ha alcanzado su rendimiento primario a través del tratamiento térmico, pero sin embargo, necesita el último procesamiento fino para permanecer en su mejor estado:

(1) Molilla fina:El tratamiento térmico inevitablemente causará ligeros cambios dimensionales y una posible deformación. Por lo tanto, se requiere un rectificado fino. Con molinetes de precisión extremadamente altos, las partes principales del grifo, especialmente el perfil de hilo y el borde de corte, tienen un suelo meticulosamente. Esto asegura que el TAP poseerá tolerancias dimensionales a nivel de micras, geometría óptima (por ejemplo, coaxialidad, precisión del perfil de dientes) y bordes de corte agudos, la clave para hacer agujeros roscados de alta calidad.

(2) recubrimiento (opcional pero estándar):Para mejorar aún más el rendimiento del grifo, especialmente la resistencia al desgaste, la lubricidad (reduciendo la fricción y el torque) y el anti-estache (asegurando que el material no se adhiera a la vanguardia), los grifos de alto grado generalmente están recubiertos con un recubrimiento súper duro. El recubrimiento más estándar es Tin (nitruro de titanio), que aparece con un color dorado. El recubrimiento de estaño tiene una dureza muy alta (circa HV 2300) y puede extender la vida del grifo a un nivel considerable, especialmente durante el mecanizado de materiales difíciles de mecanizar. El recubrimiento se deposita típicamente por un proceso de PVD (deposición física de vapor), que se realiza a una temperatura más baja y no afecta las propiedades del tratamiento térmico del sustrato del grifo. Recubrimientos de gama alta como Tialn (nitruro de aluminio de titanio), Ticn(carbonitruro de titanio), etc., también se utilizan para condiciones de trabajo más exigentes.

Descomposición de valor de $ 15

Cuando este grifo está en tu mano, posee:

- 52 procesos:Desde la selección de materia prima hasta el recubrimiento, que abarca 5 amplias categorías técnicas

- Precisión a nivel de micras:Error acumulativo de todo el proceso <0.02 mm

- 300% Life Premium:Los grifos recubiertos de estaño pueden perforar 3 veces más agujeros que los grifos estándar

"No es solo el metal, sino también una obra de arte de enfriar y moler, este es el micro -épico de la civilización industrial".

Caso de combate real: superar el problema del hilo "duro" de las piezas de corte láser

Donde la teoría es útil, los ejemplos en la práctica son la mejor manera de mostrar el nivel de nuestro apoyo de ingeniería. Este caso demuestra perfectamente los problemas de procesamiento que pueden ocurrir en el corte con láser y cómo la experiencia y el conocimiento pueden superar las barreras.

Punto de dolor del cliente: hilo "nudo muerto" en placa de acero artístico

Antecedentes del proyecto: un centro de modificación de motocicletas de alta gama hizo una placa de protección ornamental en el lado del motor. Esta placa de acero similar a la obra de arte está hecha de acero inoxidable de 5 mm, y nuestra instalación de corte láser en línea replica maravillosamente el perfil de patrón de llama detallado. Necesitan mecanizar un orificio roscado M10 en una ubicación específica para acomodar un reposapiés de cromo personalizado.

Desafíos encontrados: la tecnología del cliente intentó aprovechar un grifo estándar de acero de alta velocidad (HSS), pero el grifo se destrozó terriblemente y se atascó después de una vuelta y media. ¡Forzarlo provocó que el grifo se rompiera y se atasque directamente en el precioso componente personalizado, al borde del desguace!

Análisis y solución de diagnóstico de LS

Durante la inspección, descubrimos tres razones básicas:

- Efecto de "borde duro":La energía de corte enfocada del haz láser producirá una zona muy delgada pero anormalmente dura (zona afectada por el calor) en el borde del corte, mucho más allá de la dureza del material principal, y los grifos normales ni siquiera pueden cortarlo.

- "Arma incorrecta":GeneralHSS TAPSNo son lo suficientemente duros y difíciles como para resistir este endurecimiento local, y forzarlos a la batalla finalmente conducirá a un "fracaso".

- "Mala eliminación de escoria":Los grados rectos que usan los técnicos son de mal efecto de eliminación de chips, y los chips se atascan en el canal estrecho, lo que resulta en bloqueo y atasco a la vez, y finalmente la rotura.

Emergencia "Liquidación de la mina":Primero, guíe a los clientes a eliminar de manera segura los grifos rotos y recomiende el uso de la chispa eléctrica (EDM) o los ejercicios de carburo súper duros, evitando cuidadosamente el daño al cuerpo de la pieza.

Recomendado "Arma":No dudamos y recomendamos directamente el grano espiral de cobalto (grifo de flauta espiral de Co HSS) diseñado para acero inoxidable. El diseño del surco espiral puede descargar chips efectivamente como un "transportador de tornillos", y el material que contiene cobalto proporciona "armadura" para resistir el endurecimiento. Al mismo tiempo, enfatiza que el aceite de corte que contiene azufre de alta calidad debe usarse para una lubricación y enfriamiento adecuados.

Impartir "método del corazón":Proporciona parámetros de proceso claros: "Siempre use un chuck rígido (para evitar sacudir el cuchillo plegable), reduzca la velocidad en aproximadamente 1/3 y asegúrese de que el aceite de corte se vierta de manera continua y adecuada en elfoundación del grifo"

Resultados: desde el borde de desecho hasta el ensamblaje perfecto

El cliente siguió estrictamente nuestro plan y completó con éxito el procesamiento de agujeros roscados M10 en las partes recién cortadas. Los hilos son suaves, regulares y de alta precisión, que coinciden perfectamente con el reposapiés de cromo.

Valor: nuestra intervención profesional impidió que el cliente perdiera piezas personalizadas de alta gama por valor de cientos de dólares nuevamente y ahorró mucho tiempo de retrabajo. El cliente se dio cuenta profundamente de que elegirServicio de corte con láser de LSNo solo está comprando piezas de corte de precisión, sino también obtener un socio de ingeniería que comprenda materiales, procesos y todo el proceso de ensamblaje. El valor que proporcionamos se ejecuta a través de toda la cadena de fabricación desde el diseño hasta la implementación.

Revelación del núcleo:

La fabricación no es un enlace aislado, sino una cadena estrechamente conectada.Elegir un proveedorQuién solo sabe que cortar y elegir un socio de ingeniería que comprenda el corte, las propiedades del material y los desafíos posteriores de procesamiento y ensamblaje, en última instancia, conducirán a un mundo de diferencia en la calidad del producto, la eficiencia de la producción y la tasa de éxito del proyecto.LS se compromete a convertirse en su socio de ingeniería confiable.

Preguntas frecuentes: todas sus preguntas de tapping

1. ¿Cómo usar un toque para tocar correctamente?

Los pasos clave para corregir el tapping incluyen: Primero, taladre un orificio inferior del tamaño exacto de acuerdo con la especificación de rosca (demasiado grande o demasiado pequeño dará como resultado una falla). En segundo lugar, asegúrese de usar una guía o inspección visual para asegurarse de que el grifo sea absolutamente perpendicular a la superficie de la pieza de trabajo. Cuando funcione, use la llave de grifo para girar la mitad de un giro a un giro completo en sentido horario, y luego gire en sentido antihorario aproximadamente 1/4 giro para romper las chips para evitar atascarse. Use un fluido de corte adecuado (como aceite de motor, emulsión o aceite de golpe especial) para lubricación y enfriamiento durante todo el proceso. Para los agujeros más profundos que el diámetro del grifo, es necesario retirar completamente el grifo regularmente para limpiar los chips acumulados en el orificio antes de continuar.

2. ¿De qué material están hechos los grifos?

La mayoría de los grifos están hechos de acero de alta velocidad (HSS, acero de alta velocidad), porque tiene buena dureza, resistencia y resistencia al desgaste, y es rentable. Al procesar materiales con alta dureza, alta tenacidad o fácil de seguir con la herramienta (como acero inoxidable, aleación de titanio, aleación de alta temperatura), acero a alta velocidad de cobalto (HSS-Co) con un mejor rendimiento a menudo se usa. Mejora la dureza roja y la resistencia al desgaste al agregar elementos de cobalto. Para la producción en masa o los materiales extremadamente difíciles de procesar, se utilizan grifos de carburo sólidos más caros pero más duraderos y más eficientes.

3. ¿Cuál es la diferencia entre grifos, troqueles y frescos de hilos?

Las tres son herramientas de procesamiento de hilos, pero sus usos y principios son diferentes: los grifos (TAP) se usan específicamente para cortar hilos internos en agujeros preolados, y se cortan y se forman por rotación y extrusión. Los troqueles (troqueles) se usan para cortar roscas externas en la superficie exterior de las barras o tuberías cilíndricas, y generalmente se instalan en llaves para usar. Un molino de subprocesos es una herramienta de mecanizado CNC múltiple que puede procesar hilos internos y externos al fresarse a través del movimiento de interpolación espiral de la máquina herramienta. Es altamente flexible y es especialmente adecuado para hilos grandes, agujeros ciegos, hilos no estándar o materiales duros, pero los equipos y los costos de programación son relativamente altos.

Resumen

Haciendo tus propios grifoses, sin duda, una práctica valiosa para obtener una comprensión más profunda de los principios de las herramientas, pero también demuestra vívidamente el excelente valor defabricación profesional. Para cualquier proyecto que busque precisión, el diseño geométrico preciso, la selección estricta de materiales y los procesos precisos de tratamiento térmico son elementos indispensables: estas son las alturas profesionales que son difíciles de lograr en el campo de bricolaje.

¡No permita que un problema de hilo pequeño se convierta en un obstáculo para su diseño de alto valor y sofisticado!En LS, no solo brindamos servicios de corte láser en línea líderes en la industria y precios altamente competitivos, sino que también le brindamos sabiduría de ingeniería durante todo el proceso de "selección de materiales - procesamiento y fabricación - ensamblaje final". ¡Cargue su archivo de diseño ahora y permítanos trabajar juntos para asegurarnos de que cada detalle de su trabajo sea perfecto!

📞tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie LSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red LS. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo de LS

LS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología LSEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.lsrpf.com