Los moldes de resina, gracias a su eficiencia y velocidad, son hoy una herramienta indispensable para el prototipado rápido y la producción a pequeña escala. Sin embargo, durante el proceso de producción, problemas comunes como burbujas, zonas sin curar y la adhesión de las piezas no solo afectan directamente la calidad del producto final, sino que también pueden retrasar los plazos del proyecto y generar costos adicionales. Para abordar estos problemas, este artículo organiza soluciones viables y medidas preventivas de forma lógica y destaca la experiencia de LS Precision Manufacturing con moldes de resina personalizados.

En LS Precision, nuestros moldes se someten a un riguroso control de calidad para que usted no tenga que preocuparse por los problemas habituales y pueda centrarse en el desarrollo y la comercialización de sus productos. Con el respaldo de nuestra sofisticada tecnología y amplia experiencia, en LS Precision Manufacturing nos comprometemos a brindar a nuestros clientes servicios estables y confiables de moldes de resina personalizados, haciendo realidad sus diseños innovadores. Para ahorrarle tiempo, aquí tiene un breve resumen de las conclusiones principales.

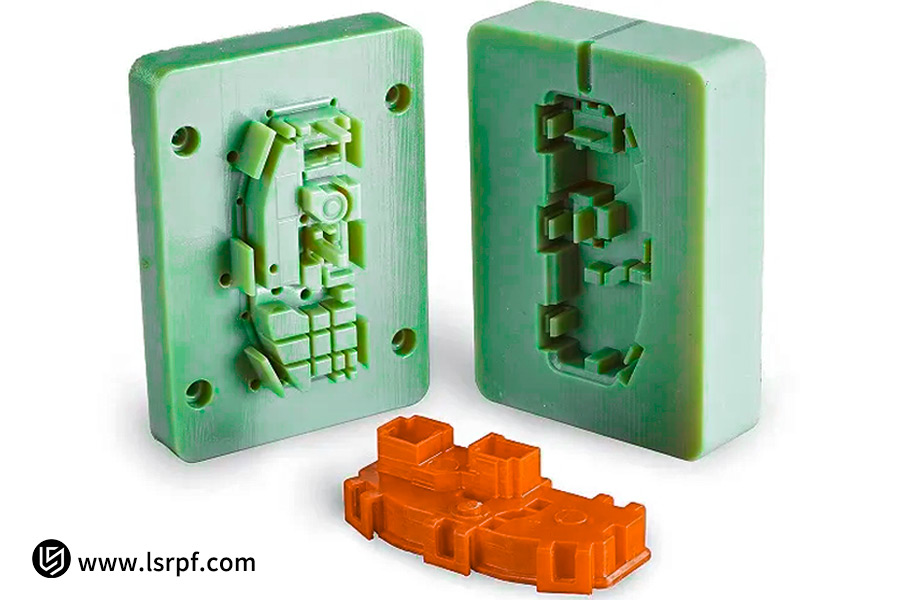

Tabla de referencia rápida de puntos clave del moldeo por inyección de resina

| Tipo de problema | Causas clave | Soluciones clave |

| Burbujas | Aire mezclado durante la mezcla, viscosidad de la resina, técnica de vertido incorrecta. | Desgasificación al vacío, agitación lenta y suave, verter desde el punto alto en chorro fino. |

| Sin curar/pegajoso | Relación de mezcla incorrecta, poca agitación, temperatura ambiente baja. | Pesar con precisión, raspar bien el fondo y remover, controlando la temperatura y la humedad ambiente. |

| Pegajosidad | Sin agente desmoldante, molde maestro curado incompleto, superficie del molde maestro rugosa. | Necesita y utiliza el agente desmoldante según corresponda, completa el curado y mantiene la superficie lisa del molde maestro. |

- Selección del material: Seleccione el tipo de resina según los requisitos del proyecto (volumen, precisión dimensional, resistencia a la temperatura) y prueba de ensayo.

- Ventajas del proceso: La fundición de poliuretano es la forma óptima de lograr una producción de bajo costo y de ciclo corto en lotes pequeños (decenas a cientos de piezas) mediante el uso de moldes de resina.

Valor profesional de LS Precision:

- Garantía de calidad: gracias a la artesanía de alto nivel y al estricto control de calidad, los defectos en el conjunto se eliminan prácticamente.

- Eficiencia del proyecto: LS Precision proporciona servicios integrales desde la consulta técnica y la fabricación hasta la producción simultánea para reducir los ciclos de entrega (por ejemplo, entrega exprés de 50 piezas externas de alta precisión en este estudio de caso).

- Valor principal: Asociarse con un distribuidor profesional como LS Precision Manufacturing para obtener moldes de resina personalizados confiables y consistentes y tener tiempo adicional para el desarrollo del producto y del mercado mientras se reduce el riesgo general del proyecto.

¿Por qué confiar en esta guía? Experiencia práctica de expertos de LS

Esta guía se basa en décadas de experiencia práctica de LS Precision Manufacturing en moldes de resina personalizados. Nos especializamos en tecnología de fundición de poliuretano de alto rendimiento y trabajamos con moldes a diario en aplicaciones de hogares inteligentes, medicina y electrónica de precisión. En LS Precision, dominamos a la perfección las altas especificaciones de dureza, ángulo de desmoldeo y estabilidad dimensional del molde en diversas condiciones de aplicación.

LS Precision no solo posee un taller con control de temperatura y humedad para garantizar un entorno de curado uniforme, sino que también sigue estrictamente más de una docena de procedimientos de control de calidad , desde la selección de materiales y la desgasificación al vacío hasta el posprocesamiento, para garantizar que cada molde enviado tenga precisión y confiabilidad de calidad de producción.

LS Precision fabricó un molde de engranaje complejo para un cliente. Sus pequeños dientes eran propensos a acumular burbujas de aire, lo que resultaba en productos defectuosos. Según nuestra experiencia, no nos limitamos a prolongar el tiempo de desgasificación al vacío. En su lugar, LS Precision redujo la temperatura inicial de mezcla de la resina para reducir la viscosidad y utilizó un método de desgasificación al vacío por etapas. De este modo, LS Precision eliminó por completo todas las posibles burbujas con alta eficiencia y aumentó el rendimiento de la producción de prueba de este molde del 65 % para un molde fabricado por el cliente a más del 99 % .

¿Por qué se forman constantemente burbujas en tu molde de resina?

Las burbujas son uno de los problemas más comunes y frustrantes en la fundición de resina . Crean defectos superficiales en la cavidad del molde, lo que afecta directamente la calidad del producto final. La causa principal de las burbujas se debe a dos razones principales: una mezcla inadecuada y la falta de control sobre el proceso de curado .

1. Mezcla inadecuada:

La mezcla incorrecta es el primer medio por el cual se permite la entrada de aire. El material del molde de resina epoxi de los componentes A y B, cuando se mezcla mucho y rápidamente, atrapa una gran cantidad de aire dentro de la resina en forma de pequeñas burbujas, que no se pueden eliminar fácilmente por sí solas.

La solución técnica consiste en utilizar un procedimiento de desgasificación al vacío . Tras la mezcla, la copa de resina se traslada rápidamente a una cámara de vacío para su evacuación. El aire atrapado en la resina se expande rápidamente bajo presión negativa, rompiéndose y abandonando la superficie del líquido, eliminando así eficazmente la fuente de burbujas. Todos los materiales mezclados en LS Precision se someten a este riguroso pretratamiento al vacío para garantizar su estado óptimo antes de la fundición.

2. Falta de control del proceso de curado:

Un control deficiente del proceso de curado puede provocar burbujas latentes. La resina libera calor durante la reacción de curado. Si no se controla la temperatura ambiente, lo que provoca una reacción demasiado rápida, o si se realiza un volumen de colada demasiado grande a la vez, se puede generar calor, lo que provoca una disminución instantánea de la viscosidad de la resina y atrapa las burbujas dentro del molde.

El curado en tanque de presión es la solución definitiva. El molde se coloca en un tanque de presión y se le inyecta aire a alta presión ( normalmente de 4 a 6 bares ). Bajo esta alta presión, las pequeñas burbujas restantes se comprimen físicamente hasta alcanzar un tamaño imperceptible a simple vista, lo que da como resultado una superficie de molde perfecta.

LS Precision no solo utiliza equipos especializados en etapas críticas, sino que también controla de cerca la temperatura y la humedad de los talleres de mezcla y curado para que cada molde de resina epoxi se forme en un estado óptimo, eliminando eficazmente la aparición de burbujas y creando moldes de alta calidad con partes internas densas y cavidades suaves.

LS Precision Manufacturing es consciente de la función crítica del control de burbujas y, por lo tanto, ha establecido un sistema operativo estandarizado que incorpora todo, desde el pretratamiento del material hasta el control ambiental de todo el proceso.

¿La resina tarda en curarse o es pegajosa?

No hay nada más frustrante en la fabricación de moldes que trabajar con resina que tarda una eternidad en curar o que se mantiene pegajosa indefinidamente. No solo se pierde tiempo y material, sino que todo el proyecto se ve arruinado. Estos problemas no siempre se deben a defectos inherentes a la calidad de la resina, sino más frecuentemente a una manipulación y un control ambiental deficientes.

La selección de la resina de molde adecuada es el primer paso hacia el éxito, pero incluso las resinas de poliuretano de calidad no pueden curarse óptimamente si se cometen errores en los pasos posteriores. Las causas fundamentales de estos problemas son los tres factores siguientes:

1. Relación de mezcla inadecuada:

Este es el error más crítico. La proporción de mezcla del componente A (resina) y el componente B (agente de curado) para la resina de poliuretano para colada es muy sensible a las variaciones. Confiar en la estimación visual o en mediciones aproximadas con tazas y cucharas es propenso a errores. Las proporciones desiguales alteran directamente el equilibrio químico de la reacción de curado, impiden que la reacción se complete y provocan una pegajosidad permanente o el ablandamiento de la resina.

2. Mezcla inadecuada:

A pesar de las proporciones precisas, un tiempo de mezcla insuficiente o un método de mezcla incorrecto (es decir, no raspar el material de los lados y el fondo del vaso ni mezclarlo bien) resultará en áreas con exceso o escasez de agente de curado. En estos puntos muertos de mezcla inadecuada es donde se iniciará el fallo del curado, causando pegajosidad localizada o imposibilidad de curado.

3. Temperatura y humedad ambiente inadecuadas:

La temperatura es el "interruptor" que controla la reacción de curado. Una temperatura ambiente demasiado baja ralentizará considerablemente la velocidad de reacción, incluso provocando su hibernación. Por otro lado, una humedad demasiado alta puede provocar que el agua del aire reaccione con los componentes de la resina , lo que interfiere en el proceso de reticulación y causa pegajosidad o blanqueamiento de la superficie.

4. ¿Cómo garantiza LS Precision un rendimiento infalible?

En LS Precision Manufacturing, eliminamos por completo las variables humanas y ambientales invirtiendo en hardware y controlando el proceso. Utilizamos máquinas mezcladoras totalmente automatizadas que calculan y mezclan con precisión la resina óptima para moldes a alta velocidad, con una mezcla exacta al gramo y una mezcla uniforme y completa. Cabe destacar que todos los procesos de curado y mezcla se realizan en una sala limpia a temperatura y humedad constantes.

LS controla con precisión la temperatura de curado óptima y el perfil de humedad para cada material, lo que garantiza un entorno de reacción estable para su resina de colada de poliuretano, de modo que cada molde logre el estado de curado y las propiedades mecánicas óptimas.

Desastres por desmoldeo: ¿Cómo evitar que se pegue el material entre el molde y el molde maestro o la pieza fundida?

Un desmolde perfecto es la clave del éxito en la fabricación de moldes de silicona ; sin embargo, la adhesión suele sabotear todos los esfuerzos. Esto no solo destruye el costoso molde maestro, sino que puede inutilizarlo por completo. La clave para evitar esta "catástrofe" es usar los desmoldeantes con criterio científico y tener en cuenta el diseño del molde, no solo la intuición.

1. Selección y aplicación de agentes desmoldantes:

No todos los desmoldantes son iguales. Se requieren diferentes desmoldantes con diferentes composiciones (p. ej., a base de disolventes, semipermanentes) para diferentes resinas de molde óptimas (p. ej., poliuretano, epoxi) y materiales de moldeo (p. ej., ABS , metal, cerámica ).

El ingeniero de LS Precision selecciona el agente desmoldante más adecuado de la base de datos empírica, basándose en la naturaleza química del material. Al aplicarlo, se debe respetar el principio de "fino y uniforme", aplicando capas micrométricas varias veces y permitiendo que se formen completamente, en lugar de una sola capa. Solo así se puede lograr una barrera de aislamiento completa y eficaz.

2. Diseño del molde: los ángulos de inclinación son indispensables

Incluso con un agente desmoldante, el desmoldeo resultará complicado si la forma del molde es inherentemente deficiente. Proporcionar un ángulo de desmoldeo adecuado ( normalmente ≥3° ) para el molde maestro y la cavidad del molde durante el prototipado reduce la presión negativa y la tensión mecánica durante el desmoldeo, eliminando así el riesgo de desgarro por succión al vacío y fractura física.

En LS Precision Manufacturing, abordamos el desmoldeo como un proceso. No solo le ofrecemos la solución de desmoldeo óptima, sino que también le ofrecemos sugerencias de ángulos de desmoldeo con experiencia desde el inicio del proceso de diseño.

Al utilizar la amplia base de datos de correspondencia de materiales y la experiencia en procesos de LS Precision, hacemos que su resina de molde óptima sea precisamente compatible tanto con el molde maestro como con el material de fundición posterior, lo que garantiza de manera efectiva un desmoldeo fácil e impecable en todo momento.

¿Cómo elegir la "mejor resina de molde" para su proyecto?

Encontrar la resina de molde ideal para su aplicación no se trata de elegir el producto más caro o versátil, sino de lograr un rendimiento óptimo. Los diferentes materiales de resina, como los materiales de moldeo epoxi, las resinas de fundición de poliuretano y el caucho de silicona , presentan diferentes perfiles de propiedades. La cantidad de réplicas esperadas, el material de fundición deseado y el nivel de detalle necesario influyen directamente en su elección.

1. Búsqueda de precisión y estabilidad extremas: elección de materiales para moldes de epoxi

Si necesita copias muy precisas de piezas o si el molde maestro tiene estructuras detalladas, los moldes de epoxi son una excelente opción. Entre sus ventajas se incluyen una contracción de curado muy baja, una excelente reproducción de detalles, una alta estabilidad dimensional y una alta dureza, lo que los hace ideales para accesorios de prueba o validación de prototipos. Sin embargo, su tenacidad es menor, requiere un ángulo de desmoldeo mayor y no es resistente al desgarro como otros materiales, lo que los hace más adecuados para replicar piezas de plástico (como poliuretano y resina) en cantidades de 50 o menos .

2. Equilibrio entre rendimiento y costo: elección de resina de colada de poliuretano

Para la mayoría de las producciones de series cortas (50-500 piezas), la resina de poliuretano para moldeo es la resina de moldeo con la mejor relación calidad-precio. Posee alta resistencia al desgarro y tenacidad, lo que se traduce en una mayor vida útil y mejores propiedades de desmoldeo. Mediante la modificación de la formulación, la resina de silicona puede alcanzar durezas variables, desde blanda hasta dura. Se utiliza para duplicar una gran variedad de piezas de plástico, patrones de cera e incluso algunas piezas fundidas de aleaciones de bajo punto de fusión.

3. Replica estructuras complejas y fácil desmoldeo: elige silicona

Si su molde maestro presenta socavaduras enormes o estructuras complejas, la flexibilidad de los moldes de resina de silicona es la mejor opción. Los moldes de silicona se pueden estirar y doblar, lo que permite un desmoldeo sin daños, algo imposible de lograr con resinas rígidas. Si bien son ideales para replicar esculturas, joyas y otras obras de arte, su resistencia al desgaste y durabilidad suelen ser inferiores a las de las resinas de poliuretano.

En LS Precision, nuestros ingenieros aprenderán diligentemente los requisitos de su proyecto, desde la cantidad de producción, el material de fundición hasta el nivel de detalle, para combinar exactamente y recomendar la resina de molde más apropiada para un retorno óptimo de su inversión.

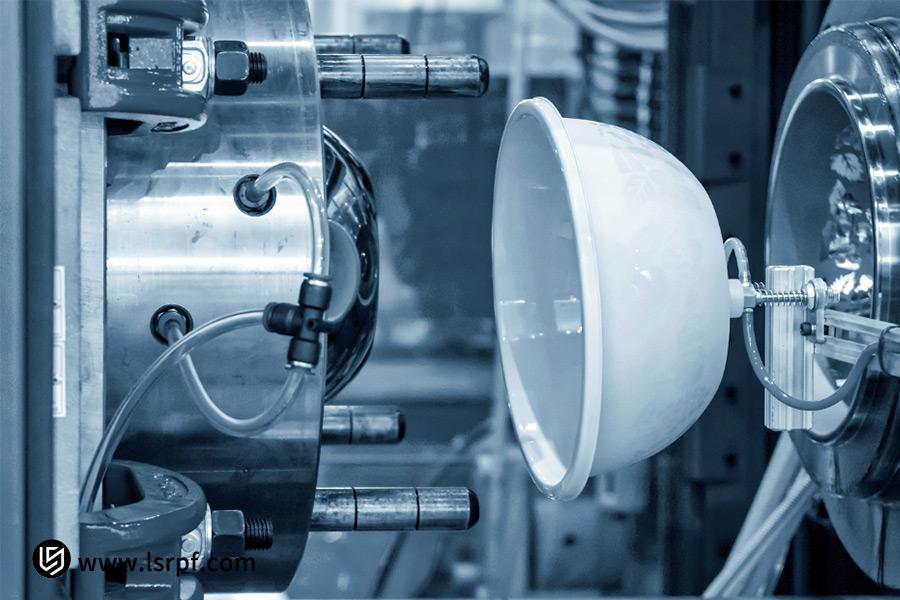

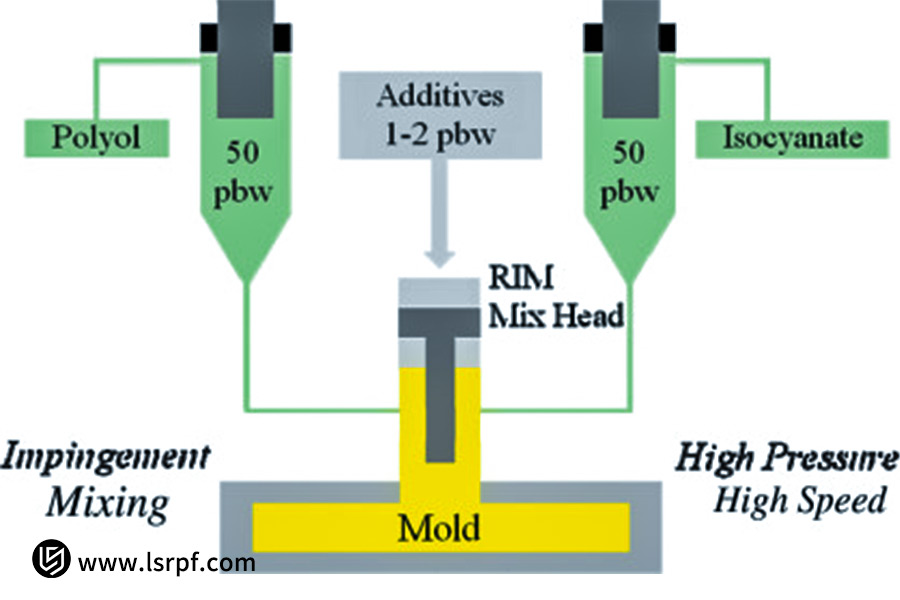

¿Cómo se logra mediante fundición de poliuretano una producción de bajo volumen y bajo costo?

En el desarrollo de productos, asumir el coste y los plazos de fabricación de moldes de acero supone una carga enorme. La fundición de uretano es el vínculo vital entre el prototipado y la producción , ya que permite producir de docenas a cientos de piezas funcionales con un rendimiento comparable al de los plásticos moldeados por inyección a una fracción del coste y la velocidad. Su enfoque básico consiste en utilizar moldes de silicona de resina de alta precisión y lograr la replicación mediante un proceso de fundición al vacío . Este proceso se basa principalmente en las dos ventajas siguientes:

1. Costo de molde extremadamente bajo y tiempo de entrega extremadamente rápido:

La fundición de poliuretano elimina la necesidad de costosos moldes de acero. A partir del prototipo del producto ( impreso en 3D o mecanizado por CNC ), se crea rápidamente un molde de silicona de resina blanda. Este mismo molde se puede crear en cuestión de días a un coste muy inferior al de los moldes de acero, o incluso inferior, lo que reduce significativamente la inversión inicial y el riesgo de la producción de lotes pequeños.

2. La fundición al vacío garantiza la calidad de la pieza:

Durante el proceso de producción, la resina de poliuretano seleccionada se vierte al vacío en la cavidad del molde de silicona. El vacío elimina eficazmente las burbujas de aire, ofreciendo una pieza fundida densa y sin defectos. El poliuretano bicomponente duplica las características mecánicas y estéticas de numerosos plásticos de ingeniería (como ABS, PP y PC), cumpliendo así con las pruebas funcionales y las exigencias de validación del mercado.

La fundición de poliuretano es la opción más rentable para la producción piloto de series pequeñas, el lanzamiento al mercado, el envío mediante financiación colectiva o la producción a pequeña escala.

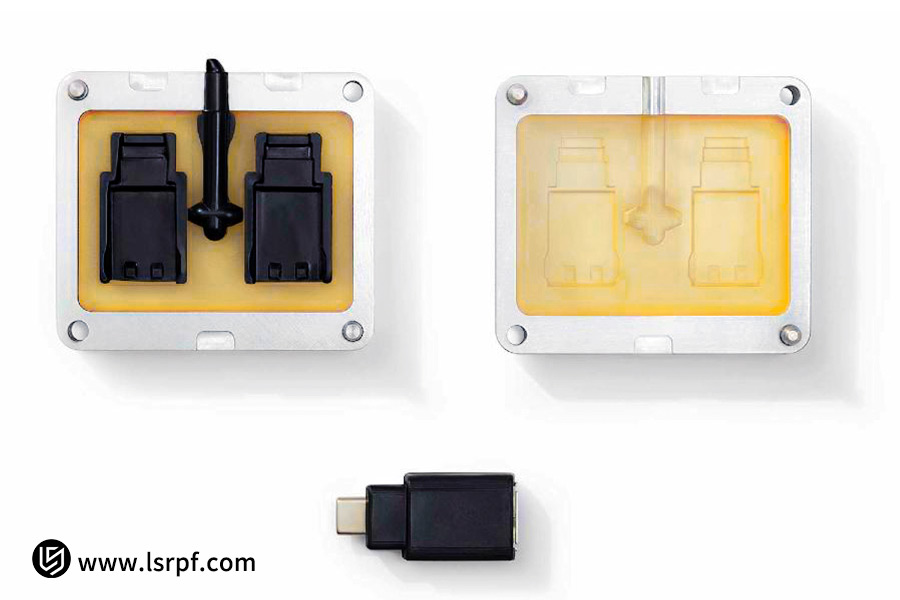

¿Cómo logró LS producir rápidamente 50 piezas exteriores de alta precisión para un cliente de hogar inteligente?

A punto de lanzar un producto, producir rápidamente un lote de prototipos de alta calidad para la verificación y demostración de su funcionamiento es un problema común para muchas empresas innovadoras. Esta fue la situación de uno de nuestros clientes del sector de hogares inteligentes: tuvieron que diseñar 50 nuevas carcasas para mandos a distancia a tiempo para su lanzamiento. Crearlas con métodos tradicionales de moldeo de acero les habría costado cientos de miles de yuanes y meses de producción. Precisamente aquí es donde la tecnología de fundición de poliuretano podía ser de gran ayuda.

1. Dilema del cliente:

La marca había terminado de diseñar un nuevo control remoto, pero el tiempo apremiaba antes del lanzamiento. Necesitaban 50 carcasas que se asemejaran y se sintieran como la versión final de producción para demostraciones funcionales in situ, reseñas en medios y recopilación de la experiencia de los usuarios. Sin embargo, producir moldes de inyección directamente para acero no solo era costoso (normalmente más de 100.000 yuanes), sino que también tardaría uno o dos meses en producirse, muy por encima del presupuesto y el plazo del proyecto.

2. Solución de fabricación de precisión LS:

Ante las urgentes necesidades del cliente, el equipo de LS desarrolló rápidamente una solución eficiente y fiable:

- Creación de moldes maestros de alta precisión: LS Precision inicialmente empleó equipos CNC de alta precisión para crear un molde maestro de metal directamente a partir de los datos 3D del cliente, fijando la precisión dimensional y el acabado de la superficie de la pieza terminada.

- Optimización del molde de silicona: LS Precision combinó el material de resina de molde óptimo para crear el molde de silicona. El material combina alta tenacidad, larga vida útil y excelentes características de replicación, capturando fielmente cada textura y detalle de los botones de la carcasa del control remoto.

- Producción paralela de colada al vacío: LS Precision utilizó el molde de silicona preparado para colar al vacío resina de poliuretano. Al preparar varios juegos de moldes y producirlos en paralelo, acortamos significativamente el ciclo de producción de cada pieza y logramos una replicación rápida en lotes pequeños.

3. Resultados:

LS Precision logró entregar las 50 carcasas de control remoto en una semana. Las piezas tienen una apariencia suave y una textura agradable, casi idénticas a la pieza final moldeada por inyección, cumpliendo plenamente las altas expectativas del cliente en el evento de lanzamiento. El costo total es solo una décima parte de los gastos de fabricación del molde, lo que ahorra a los clientes una gran cantidad de dinero y tiempo valioso, lo que facilita la comercialización de sus nuevos productos.

¿Le preocupa el precio y la velocidad de los prototipos de lotes pequeños? ¡Contacte hoy mismo con LS Precision para su solución de prototipos rápidos !

Elegir un proveedor profesional: ¿Qué más debe esperar además de la producción de moldes?

La ventaja de trabajar con un proveedor de moldes de resina personalizados va mucho más allá de proporcionar un molde físico. Un buen proveedor ofrece una solución técnica integral y una experiencia de proyecto sin complicaciones. En LS Precision, trabajamos para dar vida a sus conceptos, desde un boceto hasta la realidad, garantizando que cada proyecto de fundición de resina tenga un acabado eficiente y de alta calidad. Al trabajar con LS Precision, disfrutará de las siguientes ventajas principales:

1. Diseño preventivo para la fabricación (DFM):

Los ingenieros de LS Precision también revisarán profesionalmente sus planos 3D antes de la producción y le ayudarán a optimizar los ángulos de desmoldeo, la ubicación de las líneas de separación y las posibles marcas de hundimiento. Esto evita riesgos de fabricación y optimiza el diseño del molde, ahorrándole tiempo y dinero en el futuro.

2. Pautas de selección de material científico:

No todas las resinas son adecuadas para su proyecto. Gracias a nuestra amplia base de datos de materiales y a nuestra experiencia en aplicaciones , LS Precision recomienda la resina de molde más adecuada para los requisitos funcionales de su pieza (por ejemplo, tenacidad o rigidez), el volumen de producción previsto y el precio, para que el rendimiento del molde se ajuste perfectamente a las necesidades de su proyecto.

3. Servicio de prueba y producción sin problemas:

Ofrecemos un servicio integral llave en mano. Una vez completado el molde, podemos realizar internamente la prueba del primer artículo y la validación de la producción, y utilizar ese mismo molde para la fundición de poliuretano en lotes pequeños . Esto elimina la necesidad de coordinarse con una fundición, lo que reduce significativamente el ciclo de desarrollo hasta el prototipo final.

Al elegir LS Precision Manufacturing, no solo obtiene un molde de resina personalizado, sino también un socio de fabricación que tiene interés en su proyecto y brinda un servicio técnico de principio a fin.

Con nuestras soluciones integrales desde el diseño hasta la fabricación, LS Precision presenta su proyecto de fundición de resina al mercado con menor riesgo y el plazo de entrega más corto, lo que le permite llegar al mercado más rápido y repetidamente.

Preguntas frecuentes

1. ¿Cuántas piezas puede producir normalmente un molde de resina LS Precision?

Esto depende principalmente de la selección del material de resina del molde. Por ejemplo, un molde de resina de poliuretano de alta resistencia producirá de 200 a 300 piezas o más con regularidad, mientras que un molde de prototipado de resina epoxi es más adecuado para producciones de 50 piezas o menos. Nuestros ingenieros evaluarán minuciosamente los requisitos de su proyecto y sugerirán la solución óptima, buscando un equilibrio entre durabilidad y economía para maximizar su utilización.

2. ¿Puedo utilizar su molde de resina para moldeo por inyección?

No se recomienda en absoluto. La alta temperatura (normalmente superior a 200 °C) y la alta presión (normalmente superior a 50 toneladas) de una máquina de moldeo por inyección típica pueden destruir fácilmente los moldes de resina. Nuestros moldes de resina, fabricados internamente, están diseñados para la fundición de poliuretano a baja presión. Ofrecen una excelente y económica transición para la producción de series cortas, la validación del producto y la validación del mercado, lo que proporciona una valiosa perspectiva antes de invertir en moldes de acero.

3. ¿Ofrecen un servicio completo desde el molde hasta la fundición?

De hecho, nuestra mayor ventaja es que ofrecemos una solución integral. LS Precision organiza todo el proceso, desde la fabricación inicial del molde y la revisión del diseño (DFM) hasta la posterior producción de fundición al vacío en series cortas. Esto no solo evita la pérdida de tiempo y los gastos administrativos derivados de la comunicación en múltiples pasos, sino que también garantiza la continuidad de la calidad desde el molde hasta la pieza terminada, lo que le permite acceder fácilmente a piezas de precisión listas para usar.

4. ¿Cómo inicio un proyecto y recibo una cotización?

El proceso es sencillo. Simplemente comparta con nosotros el archivo 3D de su producto (por ejemplo, en formato STP/IGS ) o una muestra física, junto con una estimación aproximada del volumen de producción requerido. Nuestro personal cualificado realizará rápidamente una comprobación de viabilidad de fabricación, identificará el proceso óptimo y la alternativa de material, y le proporcionará un presupuesto detallado y un programa de fabricación en 24 horas .

Resumen

La producción eficaz de moldes de resina es un arte extremadamente avanzado que implica ciencia de los materiales, ingeniería rigurosa y amplia experiencia. Elegir LS Precision Manufacturing no se trata solo de elegir un producto, sino también de fiabilidad, eficiencia y un funcionamiento sin complicaciones. LS Precision ofrece un profesionalismo del más alto nivel, eliminando la incertidumbre de la producción para que usted pueda centrarse sin distracciones en el diseño del producto y la expansión del mercado.

Puede enviarnos hoy mismo los detalles de su pieza (planos 3D o muestras) . Contacte con LS Precision y nuestro equipo le proporcionará un análisis técnico gratuito y soluciones personalizadas para hacer realidad sus ideas en el menor tiempo posible y al menor coste. Suba sus planos de diseño ahora y obtenga un presupuesto instantáneo para moldes de inyección de plástico (precio de moldes de inyección de plástico). ¡Permita que LS sea su mejor aliado para lograr la máxima precisión en moldes de inyección de plástico!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Servicios de LS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica, impresión 3D, moldeo por inyección, estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija la tecnología LS . Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com