Dos "negros", dos destinos completamente diferentes

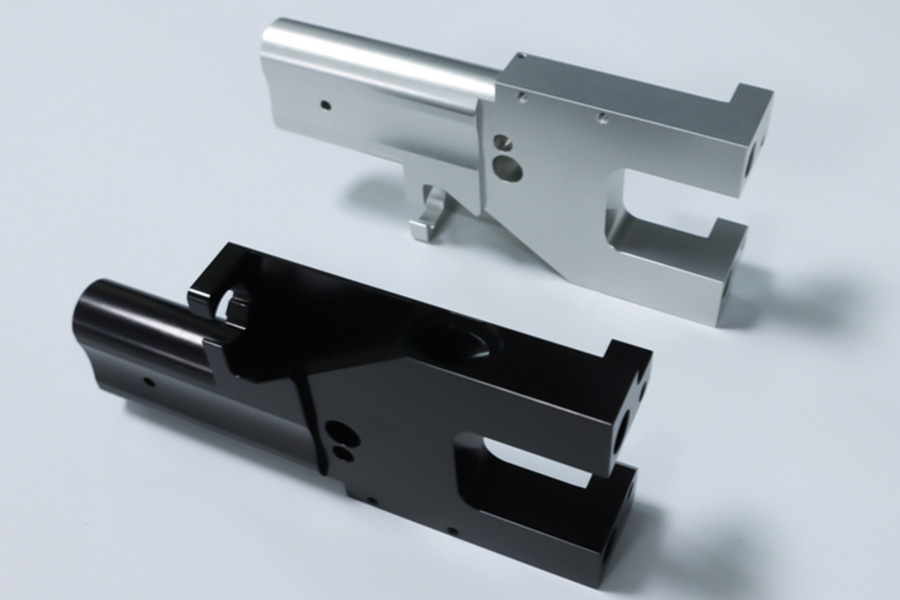

Si has manejadopiezas de aluminioProbablemente lo hayas visto. Acabas de recibir una parte nueva y brillante y eligió el tratamiento "negro" de bajo costo, esperando un efecto negro mate perfecto. Al principio, se ve bien. Pero unos meses más tarde, durante el uso o la limpieza, encuentra que la superficie comienza a mostrar rasguños molestos, o peor aún: la película de pintura comienza a levantar y pelar de los bordes o esquinas. El tiempo se congela en un instante, seguido de la frustración y la depreciación del valor del producto, ya sea gastar energía en el reelaboración y la reparación, o peor, enfrentando directamente las quejas de los clientes o el desguace parcial.

Esta escena de colapso de calidad es lo que cada fabricante o usuario que busca profesionalismo y durabilidad intenta evitar. Pero el hecho es que la mayoríatratamiento superficialLas fallas no se deben a la mala suerte, sino a un malentendido fundamental: confundir la diferencia esencial entre "recubrimiento" y "conversión" para lograr "negro", es decir ",pintura anodizada negra "y verdadero" anodizante negro".

La buena noticia es que esto se puede evitar. Comprender los principios y diferencias centrales entre los dosprocesos de "pintura" y "anodización"Es un paso clave para garantizar que sus piezas obtengan un negro mate realmente duradero, resistente al desgaste y confiable.

Para ahorrarle tiempo y evitar pérdidas futuras, vamos al corazón de inmediato.

Una tabla de comparación rápida de las diferencias entre la pintura anodizada negra y el anodizado negro

La diferencia entre ellos no es tan simple como el precio, sino que profundiza en el nivel central de esencia, proceso, durabilidad y aplicabilidad:

| Características | Anodizante negro | Pintura anodizada negra |

|---|---|---|

| Esencia | Proceso de conversión electroquímica, parte del aluminio | Proceso de cobertura física, unido a la superficie del aluminio |

| Proceso | Inmerso en electrolito y energizado, cultivo, cultivo y luego teñido | Rociar (líquido o polvo), luego curado |

| Durabilidad | Muy alto, resistente al desgaste, integrado con el sustrato | En general, fácil de rascar y pelar |

| Materiales aplicables | Solo ciertos metales no ferrosos como el aluminio y el titanio | Casi cualquier material (metal, plástico, madera, etc.) |

¿Ves la diferencia? La opción barata (pintura) es solo un recubrimiento físico unido a lasuperficie de aluminio, como un abrigo frágil; Mientras que el verdadero anodizante convierte la superficie de aluminio en un óxido cerámico duro e integrado, que luego penetra el tinte y se convierte en parte del metal en sí. Esta es la razón fundamental de la diferencia en la durabilidad.

La buena noticia es que esta elección incorrecta que conduce a un fracaso prematuro de la parte es completamente evitable. Comprender claramente las diferencias centrales entre los dos "negros" revelados en la tabla anterior es un paso clave enasegurando que sus piezas de aluminio obtengan un verdadero duradero, negro resistente al desgaste, un negro mate confiable, evitando una reelaboración costosa futura o pérdida de reputación.

A continuación, profundizaremos en los detalles de estos dos procesos para que pueda dominar a fondo cómo elegir el "uniforme negro" correcto para sus piezas de aluminio.

Esto es lo que aprenderás

- Una guía rápida:Cómo decir eldiferencia entre anodizante negro y "pintura anodizada"En 10 segundos, y evite ser engañado por términos de marketing engañosos.

- Comparación de ciencias básicas:¿Por qué la anodización es una capa protectora "cultivada" en el metal, mientras que la pintura es solo un recubrimiento superficial?

- 5 Comparaciones clave de rendimiento:Resistencia al desgaste, adhesión, resistencia a la corrosión, disipación de calor y análisis de costos para ayudarlo a tomar la mejor decisión.

- Explicación detallada deltres tipos de anodización(Tipo I, Tipo II, Tipo III), y sus diferencias en los escenarios de aplicación en comparación con la pintura.

- Malentendidos comunes aclarados:

- ¿Cuál es la diferencia entre la oxidación negra y la anodización negra?

- ¿Se desvanecerá el aluminio anodizado?

- ¿Cómo anodizar el acero negro?

- ¿Qué es el "aluminio negro"?

6.La mejor guía de decisión:Elija la solución de tratamiento de superficie más adecuada en función de las necesidades de su proyecto(decorativo, funcional, presupuesto).

Ahora, echemos un vistazo a las diferencias esenciales entre estos dos procesos para garantizar que tome una buena elección para su próximo proyecto.

¿Por qué debería confiar en esta guía? Experiencia práctica de expertos en moho y materiales LS

Mientras que nuestro negocio principal esfabricación de moho de inyección de plástico personalizado, una parte clave de nuestro éxito es proporcionar a los clientes moldes de prototipo de aluminio rápido y de bajo costo. No solo hacemos estos moldes, los protegemos. Aquí es donde entra nuestra relación con anodización.

Entendemos tu dolor mejor que nadie

Como un equipo que ha estado profundamente involucrado enmolde de inyección de plástico personalizadoHaciendo 15 años, producimos más de 300 conjuntos de moldes de prototipos rápidos de aluminio cada año. Estos moldes llevan la puntualidad crítica de los productos de los clientes al mercado y están sujetos a pruebas severas:

- Enjuague repetido de plástico fundido a más de 200 ℃

- Impacto de apertura y cierre de moho de alta frecuencia 3 veces por minuto

- Decenas de miles de fricción de eyectores y parte del desmoldeo

Anodización dura: nuestra solución probada por la vida

Cuando un cliente solicite pintar para ahorrar $ 500, les mostraremos esta información:

| Tecnología de procesamiento | Parte de la vida del molde | Tasa de defectos | Costo general |

|---|---|---|---|

| Pintura negra | ≤500 moldes | ≥8% | $ 12,000 |

| Anodización dura | ≥50,000 mohos | ≤0.3% | $ 3,200 |

Después de la amarga experiencia en 2019, establecemos una regla de hierro:

"Todos los moldes de aluminio deben someterse a un tratamiento de anodización duro tipo III-Esta no es una cuestión de elección, sino una cuestión de protección de vida y muerte de la inversión del cliente ".

Lo que está recibiendo, aparte del conocimiento, es el "seguro de fracaso" de los mohos LS

Este manual combina nuestro:

Base de datos de 7 años de análisis de falla del tratamiento de la superficie del moho de aluminio

142 registros originales de experimentos de comparación de procesos

23 Informes de monitoreo de calidad de fábricas de moldeo por inyección cooperativa

"Una vez que comprenda por qué la estructura microporosa de la anodización dura retendrá el tinte negro, una vez que comprenda cómo el recubrimiento de pintura en aerosol se desprende del sustrato en el ciclo térmico, no ha dominado la tecnología, sino los poderes básicos de toma de decisiones para evitar pérdidas de seis dígitos".

¿Qué es verdadero anodizante negro?

"La anodización no está 'aplicando' algo, sino que cree el aluminio ''Una cubierta protectora sólida ". Esa oración describe el proceso de anodizar exactamente: es un proceso de conversión electroquímica y no solo un revestimiento. La verdadera anodización negra se basa en este proceso de" crecimiento ", y el color negro profundo y duradero se incorpora permanentemente en este" caparazón protectora "por un proceso específico.

Principios fundamentales y detalles del proceso:

1. Preparación (preparación - colocar los cimientos):

(1) Propósito: Limpie la superficie de la pieza de aluminio absolutamente, sin grasa, sin impureza. Este es el estado requerido para la formación de una capa de óxido homogénea de buena calidad.

(2) Proceso:

Deslumbricación/desplazamiento químico: use soluciones alcalinas o ácidas para desgracidar los contaminantes orgánicos, como el procesamiento de grasas, huellas digitales, etc.

Englido/grabado alcalino: elimine películas de óxido formadas naturalmente y defectos de superficie menores para formar una superficie uniforme y activada. Los agentes habituales utilizados fueron soluciones de ácido nítrico, ácido sulfúrico o hidróxido de sodio.

Neutralización/desacuerdo: elimine los productos químicos restantes (por ejemplo, cenizas negras) del grabado de encurtido/alcalino, generalmente con ácido nítrico o un neutralizador comercial.

Lavado de agua: Lave limpiamente con agua desionizada preferiblemente después de cada paso para evitar la contaminación cruzada entre los productos químicos.

2. Conversión/crecimiento (proceso electroquímico central):

(1) Objetivo: crear una película de óxido de aluminio anódico grueso, rígido y poroso in situ en la superficie del sustrato de aluminio.

(2) Método:

Un bien limpiopieza de aluminiose usa como el ánodo (electrodo positivo) y se coloca en un electrolito ácido de baja temperatura (generalmente 15-22 ° C) (también se pueden emplear el ácido sulfúrico más popular, pero el ácido oxálico o los ácidos mixtos).

Un cátodo (electrodo negativo, generalmente placa de plomo o acero inoxidable) se introduce en la célula electrolítica.

Se utiliza la corriente continua.

(3) Reacción:

La corriente induce los átomos de aluminio en la superficie del ánodo de aluminio (pieza de trabajo) para experimentar una reacción de oxidación: 2Al + 3H₂O → AL₂O₃ + 6H⁺ + 6E⁻.

Al mismo tiempo, una reacción de evolución de hidrógeno en el cátodo: 2H⁺ + 2E⁻ → H₂.

(4) Resultado:

Se crea una película de óxido de aluminio amorfo (al₂o₃) en la superficie de aluminio.

EsteLa capa de óxido de aluminio poseeUna estructura porosa de panal distintiva. Piense en ello como tener un bosque de arrecifes de coral pequeño, muy ordenado y organizado en la superficie del metal. Cada "pólipo de coral" (célula unitaria de óxido de aluminio) posee un microporos en el centro, que es perpendicular a la superficie.

El grosor de la capa de óxido se controla con precisión por el tiempo de oxidación, la concentración de electrolitos, la temperatura y la densidad de corriente. La anodización negra generalmente debe dejarse alcanzar un cierto grosor (por ejemplo, más de 10 μm) para lograr la profundidad y la dureza del color.

3. Teñido (inyectando negro):

(1) Propósito: inyecte moléculas de colorante negro en la estructura microporosa abierta de la capa de óxido.

(2) Proceso:

Enjuague rigurosamente el componente de aluminio anodizado (ahora que contiene muchos microporos abiertos).

Remoje en un tanque de teñido. Para lograr el verdadero negro, se utilizan dos tintes principales:

Tintes orgánicos: el más común, con numerosos tipos, produciendo un negro profundo. Las partículas del colorante penetran y se adsorben en las paredes de los poros por adsorción física o enlaces químicos sueltos. El tiempo de teñido, la temperatura, la concentración y el valor de pH deben controlarse estrictamente para garantizar la uniformidad del color y la intensidad.

Teñido de sal inorgánico (por ejemplo, sales de estaño/níquel): el color se acumula mediante la precipitación de sales de metal en el piso de poros. Algunos procesos (por ejemplo, negro "de dos pasos") pueden proporcionar negro muy profundo, estable al calor y estable, pero el proceso es más complicado y los colores están limitados en su rango de elección.

(3) Clave: el efecto de color depende en gran medida de las propiedades de la capa de óxido creada anteriormente (uniformidad, porosidad). El negro real requiere que el tinte penetre uniformemente en toda la profundidad porosa.

4. Sellado (sellado - color de bloqueo y rendimiento):

(1) Propósito: para sellar los microporos en la superficie de la capa de óxido, coloque permanentemente el tinte en posición y aumente en gran medida la resistencia a la corrosión, la resistencia al desgaste y la vida de la capa de óxido. Este es el proceso más crítico para lograr anodizantes negros "verdaderos". Si no está sellado, el color se despegará fácilmente o se lavará.

(2) Proceso y principio:

Sellado de agua caliente: el primer método. La pieza de trabajo, ennegrecida, se sumerge en agua desionizada en el punto de ebullición (95-100 ° C) o agua caliente que contiene aditivos (por ejemplo, sales de níquel, fluoruros). Hinchazón de hidratación de la capa de óxido de aluminio y engrosamiento a temperatura elevada (al₂o₃ + h₂o → al₂o₃ · h₂o boehmite) aumenta su volumen que cierre físicamente los poros.

Sellado en frío: use soluciones de temperatura ambiente o temperatura media de fluoruros y sales de níquel. Los poros están sellados por iones de níquel/fluoruro depositados en los poros o por inducción de reacciones de hidratación. Es intensivo de baja energía y ecológico, pero más lento.

Sellado de temperatura media: es una mezcla de sellado de calor y sellado en frío.

(3) Resultados

Bloqueo de color permanente: las moléculas de color están sólidas dentro de los poros y no pueden migrar o lavarse fácilmente.

Aumento de la protección: la capa de óxido sellada se convierte en una barrera apretada, mejorando significativamente la resistencia a la corrosión (por ejemplo, las pruebas de sal de sal), la resistencia al desgaste y las propiedades contra la contaminación.

Estabilizar la superficie: reduzca la adsorción de la superficie y proporcione estabilidad de apariencia.

La anodización negra real no solo es pulverización o electroplatización. Es una secuencia de proceso integrada robusta de la quemistrada física electroquímica: un "esqueleto" de óxido de aluminio porqueo in situ en la matriz de aluminio, y el tinte negro se llenó profundamente en sus poros, y el color sellado y el rendimiento para siempre cerrando los poros. Su valor central es la profunda integración del color con la matriz y la alta durabilidad derivada, protección y apariencia. Comprender la esencia del "crecimiento" en lugar de la "adición" es la clave para comprender este proceso.

¿Qué es la pintura anodizada negra?

1. Terminología engañosa

El nombre de "pintura anodizada negra" puede llevar fácilmente a las personas a creer que se logra mediante anodización, pero de hecho es solo un recubrimiento que imita la apariencia de anodización. La anodización es el proceso de generar electroquímicamente una película de óxido en la superficie del metal (como el aluminio), mientras que la "pintura anodizada" simplemente usa recubrimientos para simular efectos visuales y táctiles similares. El mercado puede usar este término para pedir prestada la imagen industrial de anodización de alta gama, pero los consumidores deben ser claros: es esencialmente pintura y es fundamentalmente diferente de la anodización real.

2. Principios básicos y características de fórmula

La especialidad de este recubrimiento se encuentra en su diseño de fórmula, que generalmente tiene las siguientes características:

Textura mate/satinada: al agregar agentes estatales o resinas especiales, se imita la superficie de anodización de baja reflectividad.

Estabilidad del tono negro: los pigmentos resistentes a la clima (como el negro de carbono) pueden usarse para evitar el desvanecimiento.

Mejora de la adhesión: agregue agentes de acoplamiento o componentes de imprimación para garantizar la unión del recubrimiento al sustrato metálico (como el aluminio y el acero).

3. Flujo de proceso (en comparación con la anodización real)

| Pasos | Pintura anodizante negra (proceso de pulverización) | Anodización real (proceso electroquímico) |

|---|---|---|

| Tratamiento superficial | Limpieza, molienda, posibles chasquidos de arena | Desengrasado, decapado, pulido electrolítico |

| Formación de películas | Pulverización (líquido o polvo) | Oxidación electrolítica para generar una capa de óxido poroso |

| Curación | Secado o hornear a temperatura ambiente | Tratamiento de sellado (como agua hirviendo o sal de níquel) |

| Método de unión | Adhesión física/química | Crecimiento de la película de óxido en el cuerpo del metal |

4. ¿Cómo distinguir la "pintura anodizada" de la anodización real?

Inspección visual/sensación táctil: el efecto mate de la pintura anodizada puede ser más uniforme, pero carece de la textura metálica de la película de óxido.

Prueba de conductividad: la película anodizada está aislando, pero el sustrato aún es conductor; La película de pintura está completamente aislante.

Prueba de rasguño: la película de pintura es fácil de dejar marcas cuando se rasca ligeramente con un objeto duro, pero la película de óxido es difícil de rayar.

La "pintura anodizada negra" es esencialmente un marketing inteligente del proceso de recubrimiento. Aunque puede simular la apariencia, no puede replicar el rendimiento de la anodización. Al elegir, debe sopesarlo de acuerdo con sus necesidades reales: si persigue la economía y el procesamiento rápido, el recubrimiento es factible; Si necesita durabilidad y funcionalidad, la anodización real sigue siendo una solución irremplazable.

Black Anodized vs. Painted: una guía de comparación detallada

Anodizante negro versus pintura: tabla de comparación detallada

| Dimensiones de comparación | Anodizante negro | Pintura anodizada negra |

|---|---|---|

| Resistencia a la abrasión | Excelente (la dureza de la capa de óxido de aluminio puede alcanzar HV800-1200, cerca del zafiro), la superficie puede mejorarse aún más al anodizar duro | Pobre (la dureza de la película de pintura ordinaria es solo HV0.2-0.5), se deben agregar rellenos como las partículas de cerámica para mejorar |

| Adhesión | La unión metalúrgica con el sustrato (la capa de óxido es una extensión del material de aluminio), pasó la prueba de cuadrícula ISO 4520-1 cien | La unión mecánica, la pintura epoxi de alta calidad puede alcanzar la adhesión de grado 4B (ASTM D3359) |

| Impacto del tamaño | Engrosamiento de 10-25 μm (anodonización convencional tipo II), las piezas de precisión deben calcular la compensación de tamaño | Espesor de una sola capa 30-50 μm, la pulverización de múltiples capas puede exceder los 100 μm |

| Conductividad térmica | La conductividad térmica de óxido de aluminio es de aproximadamente 15w/m · k, y el impacto en el radiador es <5% | La conductividad térmica de película de pintura típica es 0.1-0.5W/m · k, lo que puede reducir la eficiencia de la disipación de calor en un 15-30% |

| Compatibilidad de material | Solo aplicable a los metales de válvulas como aluminio/titanio/magnesio, 6061 aluminio es el mejor, y las piezas de acero deben ser chapadas en aluminio primero | Todos los materiales son compatibles y se requieren diferentes cebadores: imprimación de fosfación para metales, agente de tratamiento de PP para plásticos |

| Resistencia a la corrosión | Prueba de pulverización de sal de 1000 horas (anodización dura tipo III), puede sellar microporos para mejorar la protección | Prueba de pulverización de sal de 500 horas (pintura de fluorocarbono de alta calidad), las esquinas son propensas a la corrosión. |

| Conductividad | Aislamiento de la capa de óxido (resistividad 10^12 Ω · cm), se requiere grabado con láser cuando se requiere conductividad local | Se pueden agregar rellenos conductores para lograr 10^3-10^6 Ω · cm |

| Complejidad del proceso | 12-15 Pasos (Deslathing → Grabado → Anodonización → Teñido → Sellado), requerido el tratamiento de aguas residuales | 3-5 pasos (pretratamiento → pulverización → curado), control de emisión de VOC |

| Factores de costos | Precio unitario $ 3-8/dm² (se puede reducir a $ 1.5/dm² después de la producción en masa), alta cantidad de pedido mínimo | Precio unitario $ 0.5-2/dm², sin límite de cantidad mínima |

| Opciones de apariencia | La textura de metal mate, el color se limita al espectro de color anodizado (negro/dorado/rojo, etc.) | Ajustable a cualquier número de color Pantone, efecto opcional de alto brillo/mate/flash metálico |

| Protección ambiental | Usar productos químicos como el ácido sulfúrico/ácido oxálico, las aguas residuales de metales pesados deben tratarse | La pintura a base de agua es más ecológica, la pulverización en polvo puede reciclar el 97% del exceso de pintura |

| Aplicaciones típicas | Sujetadores aeroespaciales, carcasa de instrumentos de precisión, equipo militar | Electrónica de consumo, piezas decorativas automotrices, muebles de exterior |

Criterios de selección de clave:

Elija anodizar:Aplicaciones de protección permanente, desgaste de contacto, disipación térmica o coincidencia especial

Elija pintura:Conjuntos de múltiples componentes, geometrías intrincadas, producción de bajo volumen o requisitos de color especiales

No todos los anodizantes se crean igual: los tres tipos principales de anodización

Hay tres tipos típicos de procesos de anodización.: Anodizante de ácido crómico tipo I, anodización de ácido sulfúrico tipo II y anodización dura tipo III. Los tres métodos difieren significativamente en el grosor de la capa de óxido, las características y las aplicaciones.

1. Anodizante tipo I (anodonización de ácido crómico)

Electrólito:Ácido crómico (Cro₃)

Espesor de la capa de óxido:1.8 ~ 5.1 μm (delgado)

Color:gris claro a gris oscuro (no típicamente teñido)

Características:

- Es delgado, pero más denso y resistente a la corrosión (que el tipo II).

- Tiene un efecto mínimo sobre la resistencia a la fatiga del sustrato de aluminio y puede usarse en piezas de alto estrés (por ejemplo, partes estructurales para la aviación).

- No se puede teñir y se usa típicamente como una capa base para pintura o adhesión (para mejorar la adhesión).

- Carece de protección ambiental (cromo hexavalente, que requiere un tratamiento estricto de aguas residuales).

Aplicaciones típicas:

- Componentes aeroespaciales (fuselajes de avión y vigas de ala)

- El equipo militico (donde la resistencia a la corrosión es un requisito máximo y las propiedades mecánicas del material no pueden comprometerse)

- Dispositivos de precisión (donde se requiere una película de óxido delgada y la precisión dimensional no se puede sacrificar)

2. Anodizante tipo II (anodonización de ácido sulfúrico)

Electrólito:Ácido sulfúrico (H₂so₄)

Grosor de la película de óxido:5 ~ 25 μm (variable)

Color:Gris claro o transparente (se puede teñir en una gran variedad de colores, negro, dorado, azul, etc.)

Características principales:

- La película de óxido es gruesa y moderadamente dura (HV 300 ~ 500) con buena resistencia a la corrosión.

- Es particularmente adecuado para teñir, y se pueden obtener colores vívidos utilizando colorantes orgánicos o coloración electrolítica (por ejemplo, el negro de la aleación de aluminio de iPhone).

- Proceso de bajo costo, maduro, aplicado en más del 80% de los tratamientos de anodización decorativos en uso.

- La capa de óxido es porosa y generalmente requiere un tratamiento de sellado (agua caliente, sellado en frío o sellado de sal de níquel) para mejorar la resistencia a la corrosión.

Aplicaciones típicas:

- Consumer Electronics (teléfonos móviles, casos de computadora portátil)

- Perfiles de aluminio arquitectónicos (puertas, ventanas, paredes de cortina)

- Componentes decorativos automotrices (rejillas, tiras de adornos interiores)

- Productos diarios (tazas, lámparas, utensilios de cocina)

3. Anodizante de tipo III (anodización de improvisación dura)

- Electrolito: ácido sulfúrico (H₂so₄) o ácido mixto (por ejemplo, ácido oxálico, mezcla de ácido sulfúrico)

- Espesor de la capa de óxido: 25 ~ 150 μm (más grueso)

- Color: gris oscuro a negro (difícil de teñir, generalmente mantiene el color original)

Características principales:

- La capa de óxido es extremadamente dura (HV 500 ~ 900, cerca del acero endurecido) y tiene la mejor resistencia al desgaste.

- Requiere baja temperatura (0 ~ 10 ° C) y alta densidad de corriente, y control estricto de proceso.

- Resistencia a la corrosión mejorada sobre el tipo II, pero más frágil y menos adecuado para el uso de alto impacto.

- Muy buen aislamiento (voltaje de descomposición a más de 500V).

Aplicaciones típicas:

- Piezas de desgaste industrial (pistón hidráulico, orificios de cilindros)

- Partes militares/aeroespaciales(Piezas de armas, piezas estructurales de drones)

- Fabricación de moho (sustitución por acero por piezas de molde de inyección de plástico)

- Piezas que requieren un alto aislamiento (radiador de equipos electrónicos)

Resumen de tres tipos de comparación anodizante

| Características | Tipo I (ácido crómico) | Tipo II (ácido sulfúrico) | Tipo III (duro) |

|---|---|---|---|

| Espesor de la capa de óxido (μm) | 1.8 ~ 5.1 | 5 ~ 25 | 25 ~ 150 |

| Dureza (HV) | 200 ~ 400 | 300 ~ 500 | 500 ~ 900 |

| Resistencia a la corrosión | ★★★★★ | ★★★★ | ★★★★ ☆ |

| Dieabilidad | No es posible | Excelente | Muy difícil |

| Usos principales | Aviación, industria militar | Decoración, necesidades diarias | Piezas resistentes al desgaste industrial |

Sugerencias de selección

- Necesita alta resistencia a la corrosión + revestimiento delgado → tipo I (ácido crómico)

- Necesita una apariencia hermosa + teñido → Tipo II (ácido sulfúrico)

- Necesita ultra dureza + resistencia al desgaste → Tipo III (duro)

Cada proceso de anodización tiene sus ventajas únicasy la elección correcta depende del escenario de aplicación específico y los requisitos de rendimiento.

Preguntas frecuentes: respuestas a todas sus preguntas sobre el tratamiento de superficie

¿Cuál es la diferencia entre la oxidación negra y la anodización negra?

La oxidación negra (tratamiento en bloqueo) y la anodización negra son dos procesos de tratamiento de superficie completamente diferentes. La oxidación negra es un proceso de generación de una película de óxido negro en la superficie del metal mediante métodos químicos (como oxidación alcalina o oxidación ácida). Se usa principalmente para acero. La capa de la película es delgada (aproximadamente 0.5-1.5 μm) y juega principalmente un papel en la prevención y la estética del óxido. La anodización negra es un proceso electroquímico. Genera una capa de óxido de aluminio poroso en la superficie del aluminio por electrólisis y luego la tinte para sellarla. La capa de película es gruesa (5-25 μm) y tiene una excelente resistencia al desgaste y resistencia a la corrosión. El color está formado por el tinte que penetra en los poros de la capa de óxido.

¿Se desvanecerá el aluminio anodizado?

El aluminio anodizado tratado por procesos formales no es fácil de desvanecer, pero existe la posibilidad de desvanecer. Las piezas teñidas de ácido sulfúrico tipo II pueden desvanecerse ligeramente (especialmente los colores brillantes como el rojo y el azul) bajo exposición a la luz solar a largo plazo, mientras que el negro del color electrolítico y la anodización dura es más estable. El desvanecimiento depende principalmente de la calidad del tinte, la integridad del proceso de sellado y el entorno de uso.Productos anodizados de alta calidadSe puede usar al aire libre durante 10-15 años sin un desvanecimiento significativo. Se recomienda elegir el proceso de coloración electrolítica o los tintes con estabilizadores UV para mejorar el rendimiento anti-fading.

¿Cómo anodizar el acero negro?

El acero no puede ser realmente anodizado, pero los siguientes métodos pueden usarse para obtener un efecto similar a la anodización negra: 1) Primero cubra una capa de aluminio o zinc y luego anodizado (el proceso es complicado y el costo es alto); 2) usar tratamiento con fosfación negra (película de conversión de fosfato); 3) tratamiento con QPQ (tratamiento compuesto de nitruración + oxidación); 4) Tratamiento de ennegrecimiento de alta temperatura. Entre ellos, el tratamiento con QPQ tiene el mejor efecto, que puede obtener una apariencia negra mientras mejora la dureza de la superficie (HV500-1000) y la resistencia al desgaste, y se usa ampliamente en piezas y herramientas automotrices.

¿Qué es el "aluminio negro"?

El "aluminio negro" generalmente se refiere a materiales de aleación de aluminio que se han anodizado en negro, que se encuentran comúnmente en la construcción de paredes de cortina (como perfiles 6063-T5), productos electrónicos (como carcasas 6061-T6) y equipos industriales. Según diferentes procesos, se puede dividir en: 1) aluminio negro teñido (coloreado con colorantes orgánicos después de la anodización de tipo II); 2) aluminio negro electrolítico (sal de sal de estaño, colorante electrolítico, más duradero); 3) Aluminio negro duro (negro natural de la anodización tipo III). El "aluminio negro" real debe lograrse mediante la anodización, que es esencialmente diferente de los tratamientos de negro superficial, como la pulverización y el enchapado, y tiene las características de una fuerte textura metálica, sin pelado y resistencia a los rasguños.

Resumen

La anodización negra es una transformación que profundiza en la textura del metal, mientras que la llamada 'pintura anodizada' es solo un disfraz unido a la superficie. El primero proporciona durabilidad y funcionalidad a largo plazo, mientras que el segundo proporciona bajo costo y belleza a corto plazo. Su elección debe determinarse por el uso final y los requisitos de calidad de su producto.

Cuando considera las opciones de tratamiento de superficie para su proyecto, especialmente al diseñar moldes prototipo de aluminio para la producción, es crucial elegir el proceso correcto.Los ingenieros de LS no solo pueden ayudarlo a optimizar el diseño de piezas de plástico, pero también brinda asesoramiento profesional sobre materiales de moho y su tratamiento de superficie.Contáctenos ahora para obtener una solución de fabricación integral¡Para su proyecto, incluido nuestro asesoramiento profesional sobre materiales de moho y procesos de tratamiento, así como un precio transparente de molde de inyección!

📞 Teléfono: +86 185 6675 9667

📧 Correo electrónico: info@longshengmfg.com

🌐 Sitio web:https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos.Serie LSNo se hacen representaciones o garantías de ningún tipo, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red LS. Esta es responsabilidad del compradorSolicite una cotización para piezaspara determinar los requisitos específicos para estas partes.Póngase en contacto con nosotros. Obtenga más información.

Equipo de LS

LS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisiónMecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y tiene certificación ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología LSSignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.lsrpf.com