Вакуумное и центробежное литье – два важных специализированных метода литья в прецизионном производстве металлических деталей , предлагающих решения для производства высокопроизводительных сложных деталей. Вакуумное литье эффективно устраняет окисление и пористость благодаря литью в условиях вакуума и особенно подходит для высококачественных титановых сплавов и жаропрочных сплавов. Центробежное литье , напротив, использует центробежную силу, возникающую при быстром вращении, для формования детали. Оно отличается плотной металлургической структурой и идеально подходит для литья деталей в форме рукава.

Будучи техническим лидером в отрасли, компания LS Precision уже несколько десятилетий активно использует эти два передовых метода литья. Благодаря нашим богатым техническим знаниям и опыту реализации проектов, мы способны предоставлять комплексные решения, от НИОКР и мелкосерийного опытного производства до массового производства, для клиентов из аэрокосмической отрасли, медицинского оборудования и высокопроизводительной автомобильной промышленности. Чтобы сэкономить ваше время, мы кратко изложили основные выводы ниже.

Вакуумное литье против центробежного литья: краткий справочник по основным литьям

| Сравнение характеристик | Вакуумное литье | Центробежное литье |

| Основной принцип | Вакуумная заливка и формовка. | Формование происходит под действием центробежной силы, возникающей вследствие вращения формы. |

| Точность процесса | Хорошо. Позволяет изготавливать сложные тонкостенные детали с высокой степенью детализации. | Точность средняя или низкая, подходит для плоских осесимметричных деталей. |

| Плотность микроструктуры | Высокая, но очень чувствительная к параметрам процесса. | Чрезвычайно сильное центробежное воздействие создает плотную микроструктуру без пор. |

| Механические свойства | Хорошо и стабильно. | Отличные, особенно высокие радиальные механические свойства. |

| Типичные области применения | Высокоточные детали для аэрокосмической отрасли, медицинские приборы, головки для гольфа. | Протекторы, втулки, гильзы цилиндров, ролики. |

| Применимые материалы | Широкий ассортимент, особенно для реактивных металлов, таких как титан и кобальт. | Достаточно широкий ассортимент: сталь, чугун, медные сплавы, алюминиевые сплавы и т. д. |

| Производственные затраты | Высокий (сложное оборудование и контролируемая среда) | Достаточно низкая (простое оборудование и эксплуатация) |

| Производственный цикл | Длительное время производства (с вакуумной откачкой) | Краткосрочный, высокоэффективный. |

| Качество поверхности | Высокая чистота поверхности, ровная поверхность, низкая степень окисления. | Внутреннее отверстие хорошего качества, внешняя поверхность может быть обработана. |

Использование вакуумного или центробежного литья во многом зависит от формы изделия, его эксплуатационных характеристик и типа материала:

- В случаях, когда требуются сложные конструкции, высокая точность и активные детали (например, медицинские имплантаты из титанового сплава ), вакуумное литье является необходимым вариантом, обеспечивающим лучшую общую производительность и точное воспроизведение, хотя и более дорогостоящим.

- В случаях, когда для осесимметричных деталей (например, гильз цилиндров двигателей) требуются чрезвычайно высокая плотность материала и механическая прочность, центробежное литье обеспечивает естественное преимущество, обеспечивая непревзойденную плотность материала и твердость при меньших затратах.

Именно в этом и заключается преимущество LS Precision: мы не только располагаем полным спектром оборудования для высокотехнологичных процессов, но и обладаем огромным опытом его практического применения.

Компания LS Precision может провести адекватный анализ ваших требований к детали, порекомендовать оптимальный процесс и даже объединить несколько различных процессов, если это необходимо, чтобы обеспечить максимальный баланс затрат и производительности.

Почему стоит доверять этому руководству? Практический опыт экспертов LS

Представленные здесь данные не являются теоретическими рассуждениями, а отражают наш многолетний практический опыт в области литья под высоким давлением в LS Precision. Мы располагаем комплексной системой вакуумной плавки и заливки ( VIM-IC ) и полностью автоматизированной линией центробежного литья, а также успешно прошли сертификацию по стандарту AS9100D для аэрокосмической отрасли и NADCAP для специальных процессов.

То есть наши процессы, контроль качества и свойства материалов всегда соответствуют самым высоким мировым стандартам. LS Precision постоянно поставляет лопатки из жаропрочных сплавов ведущим мировым производителям авиационных двигателей, а также имплантаты из биосовместимого титанового сплава, изготовленные методом точного литья, – ведущим мировым производителям медицинских приборов. Этот опыт, в сочетании со строгими отраслевыми аудитами и валидацией крупномасштабного производства, обеспечивает прочную основу для наших профессиональных консультаций.

Например, заказчику требовалась высокопрочная втулка из нержавеющей стали с бездефектной внутренней стенкой и значительно большей прочностью, чем та, которую можно получить методом литья . Хотя теоретически вакуумное литье могло обеспечить это, оно было слишком дорогим. Основываясь на опыте, инженеры LS Precision выбрали центробежное литье. Благодаря интеграции передовой системы предварительного нагрева формы, оптимизированных для достижения максимальных результатов кривых скорости заливки и точного расчета влияния центробежной силы и силы тяжести на кристаллизацию сплава, им удалось полностью исключить естественную ликвацию.

Конечный продукт не только достиг эксплуатационных требований вакуумного литья за счет центробежного литья, но и достиг плотности внутренних стенок класса А по результатам ультразвукового контроля.

Понимание двух передовых процессов за одну минуту: вакуумное литье против центробежного литья

Вакуумное и центробежное литье — весьма востребованные передовые технологии в прецизионном производстве. Эти технологии принципиально отличаются друг от друга, и каждая из них имеет свои преимущества.

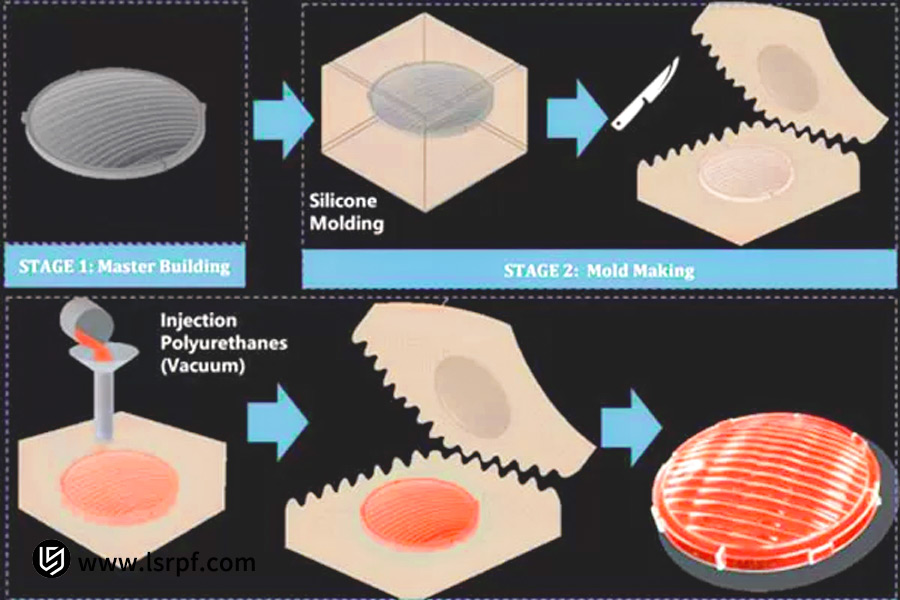

1. Вакуумное литье:

Вакуумное литье представляет собой заливку расплавленного металла в форму в условиях вакуума. Этот «вакуум» эффективно удаляет воздух из полости формы, удаляя значительную часть пузырьков и оксидных включений из отливки, что в конечном итоге обеспечивает чрезвычайно высокую точность размеров и детализации, поэтому этот метод наиболее эффективен для изготовления сложных прецизионных деталей.

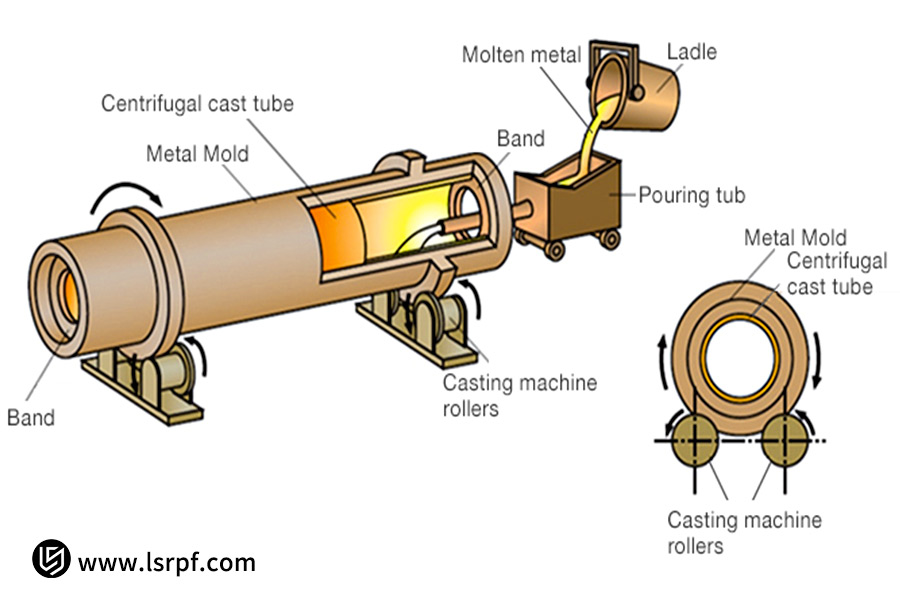

2. Центробежное литье:

Центробежное литье использует центробежную силу, создаваемую высокоскоростным вращением, для прижима расплавленного металла к стенкам полости формы и формирования детали. Высокая центробежная сила обеспечивает сохранение плотности отливки, поэтому оно особенно эффективно для получения симметричных форм, таких как кольца и цилиндры, с идентичными внутренними структурами и улучшенными механическими свойствами.

Вакуумное литье — это вариант для максимальной сложности и точности; центробежное литье лучше всего подходит для прочных и долговечных кольцевых и цилиндрических деталей. Выбор правильного процесса, соответствующего вашим условиям, — ключ к успешному производству.

Почему следует тщательно выбирать процесс литья для своего проекта?

В прецизионном производстве выбор наиболее подходящего метода литья для вашего ответственного проекта — стратегически важное решение. Это не просто определение технологии производства; это действительно определяет ДНК вашего продукта: его конечные эксплуатационные характеристики, уровень качества, конкурентоспособность на рынке и даже коммерческую жизнеспособность.

Выбор правильного процесса имеет решающее значение. Независимо от того, используете ли вы вакуумное литье, стремясь к точной детализацией, или центробежное литье, стремясь к наилучшему качеству материала, точная копия обеспечит вам:

- Гарантия качества и производительности: обеспечивает соответствие компонентов спецификациям механических свойств, точности и надежности на этапе проектирования, а также снижает риск возникновения отказов.

- Оптимизирует экономическую эффективность: обеспечивает наилучший производственный процесс с точки зрения бюджета, с минимальными потерями материалов, рабочей силы и постобработки из-за неэффективного процесса.

- Маневренный производственный цикл: правильный выбор процесса обеспечивает гарантированный график проекта и позволяет избежать чрезмерных задержек.

Противоположный выбор может стать ахиллесовой пятой проекта. Последствия несоответствия процессов и требований фатальны и дорогостоящи:

- Использование вакуумного литья для производства простых, толстых, цилиндрических деталей приведет к ненужному использованию дорогостоящего оборудования и увеличению продолжительности цикла;

- Неправильное использование центробежного литья для изготовления сложных тонкостенных деталей может привести к выходу из строя деталей из-за недостаточного заполнения формы и холодных затворов.

Помимо значительных финансовых потерь (отходы, необходимость переделки пресс-форм и задержки проектов), это также может привести к ненадлежащему качеству продукции и даже потере доверия рынка.

Тщательное изучение требований и взвешенный выбор между вакуумным литьем и центробежным литьем на начальном этапе разработки идеи проекта — это первый и самый важный шаг на пути к избежанию экстремальных рисков и получению экстремальной ценности проекта.

Вакуумное литье против центробежного литья: решающее состязание точности и прочности

Сравнивая вакуумное и центробежное литье, вы фактически выбираете разные «гены» для своего проекта. Различия в их фундаментальных принципах неизбежно приводят к различиям в точности, стабильности и областях применения конечного продукта. В следующей таблице кратко описаны основные различия в этом решающем противостоянии.

| Измерение характеристик | Вакуумное литье | Центробежное литье |

| Основополагающий принцип | Вакуумное литье или литье под отрицательным давлением основано на перепадах давления воздуха для подачи его в форму. | Центробежная сила, возникающая в результате высокоскоростного вращения формы, завершает заполнение и затвердевание металла. |

| Применимые материалы | Чрезвычайно широкий, особенно хорошо подходит для реактивных металлов, таких как титановые сплавы и жаропрочные сплавы; также подходит для нержавеющей стали и алюминиевых сплавов . | Более широкий диапазон, особенно подходит для нержавеющей стали, медных сплавов, чугуна и некоторых алюминиевых сплавов. |

| Точность продукта | Чрезвычайно высокая, обычно до CT4-CT6, позволяющая точно воспроизводить чрезвычайно тонкие детали и тонкостенные конструкции. | Средний, обычно CT6-CT8, лучше подходит для управления макроразмерами, но не так хорошо подходит для воспроизведения мелких деталей. |

| Качество поверхности | Отлично. Вакуумная среда эффективно снижает окисление и образование пузырьков, что обеспечивает гладкую и хрупкую поверхность и минимизирует необходимость последующей обработки. | Среднее: Очень плотные и высококачественные внутренние поверхности, но потенциально имеющие более грубую внешнюю поверхность, обычно требующую последующей обработки. |

| Структурная плотность | Высокий. Вакуумные условия минимизируют пористость и шлаковые включения, что обеспечивает однородную микроструктуру. | Чрезвычайно. Центробежное давление равномерно распределяется по расплаву, что приводит к образованию чрезвычайно плотной микроструктуры, практически без усадочных раковин и пористости. |

| Типичное применение | Формы. Чрезвычайно сложные трехмерные детали специальной формы (например, рабочие колеса, камеры и произведения искусства). | Осесимметричные тела вращения (например, втулки, патрубки, трубы, ролики). |

| Максимальные ограничения по размеру | Ограничено размером вакуума печи, обычно подходит для точных отливок малого и среднего размера. | Возможна отливка крупных цилиндрических деталей (например, труб длиной в несколько метров). |

В этом сравнении вакуумного и центробежного литья нет универсального победителя; есть только тот выбор, который лучше всего соответствует вашим потребностям.

- Вакуумное литье — «король точности», созданный для гибкости и сложности материалов;

- Центробежное литье — «король прочности», обеспечивающий исключительную плотность и симметричность форм.

Чтобы сделать наилучший выбор, важно знать разницу между вакуумным литьем и центробежным литьем.

Комплексное сравнение: преимущества и недостатки вакуумного и центробежного литья

Для обоснованного выбора процесса необходимо иметь полное представление о преимуществах и недостатках вакуумного и центробежного литья. В следующей таблице представлен широкий объективный анализ с различных основных точек зрения, позволяющий вам увидеть общую картину.

| Точки сравнения | Вакуумное литье | Центробежное литье |

| Качество поверхности | Преимущества: Отличная гладкая поверхность, низкий уровень окислительных дефектов. |

|

| Внутренняя пористость | Преимущества: Вакуумная среда значительно снижает пористость, обеспечивая плотную внутреннюю структуру. | Преимущества: Очень хорошо, центробежная сила отделяет газ и примеси, практически не оставляя пор. |

| Точность размеров | Преимущества: Чрезвычайно высокая, позволяет изготавливать сложные тонкостенные прецизионные детали. | Недостатки: Среднее, очень плохое воспроизведение сложных деталей в сложных конструкциях. |

| Литейные материалы | Преимущества: Широкий, особенно хорошо подходит для реактивных металлов, таких как титан и кобальт. | Недостатки: небольшой радиус действия, больше подходит для обычных легированных сталей, нержавеющей стали, медных сплавов и т. д. |

| Подходящий размер детали | Недостатки: Ограничено возможностями станков, в целом подходит для деталей малой и средней точности. | Преимущества: Подходит для формования крупных цилиндрических и трубчатых деталей. |

| Производственный цикл | Недостатки: Длительный (включая уборку пылесосом, охлаждение и т. д.) | Преимущества: Короткая, высокая скорость формования, высокая эффективность производства. |

| Стоимость за деталь | Недостатки: Высокая (высокая стоимость технологического оборудования, энергопотребления и производственных затрат) | Преимущества: Достаточно низкая стоимость, особенно для симметричных деталей, при очень хорошей экономической эффективности. |

| Ключевые преимущества | Отличная точность, хороший выбор материалов, очень хорошее качество. | Хорошая эффективность, низкая стоимость и высокая плотность структуры. |

| Основные недостатки | Дороговизна, длительный цикл, ограничения по размерам. | Ограничения по форме, плохая отделка поверхности и ограниченная гибкость материала. |

Этот углубленный анализ плюсов и минусов вакуумного и центробежного литья приводит к окончательному выводу:

- Если ваш проект требует очень высокого качества поверхности и внутреннего качества, а деталь сложная, изготовлена из специального материала (например, титанового сплава) и имеет небольшие или средние размеры, следует использовать вакуумное литье.

- Если для вас главными факторами являются стоимость и эффективность, а деталь представляет собой базовую вращающуюся массу небольшого или среднего размера, то центробежное литье обойдется дешевле.

Разоблачение затрат: какие ключевые факторы влияют на стоимость вакуумного и центробежного литья?

При определении стоимости точного литья люди склонны придерживаться стереотипа: центробежное литье изначально низкое, а вакуумное — высокое. Однако реальность такова, что стоимость детали, изготовленной методом вакуумного литья, и общая стоимость гораздо сложнее, чем простое вычисление; это сложный результат, основанный на множестве динамических факторов.

1. Ключевые факторы стоимости вакуумного литья:

К наиболее важным факторам, определяющим стоимость вакуумного литья, относятся:

- Стоимость материала: используемые химически активные металлы (такие как сплавы титана и кобальта) чрезвычайно дороги и являются наиболее затратным фактором.

- Потребление оборудования и энергии: Вакуумные печи и другое оборудование стоят дорого, а создание вакуумной среды требует больших затрат энергии, что приводит к чрезвычайно высоким амортизационным и эксплуатационным расходам на деталь.

- Технология изготовления пресс-форм: Требования к точности пресс-форм и материалам чрезвычайно важны, что приводит к чрезвычайно высоким затратам на их изготовление.

- Постобработка: Ее главное преимущество заключается в исключительно высоком качестве литой заготовки, требующем меньше последующей механической обработки, полировки и других технологических операций, что значительно снижает будущие затраты и трудозатраты.

2. Ключевые факторы стоимости центробежного литья:

На стоимость центробежного литья в первую очередь влияют:

- Эффективность производства: Короткий цикл, высокая производительность и большая почасовая производительность минимизируют фиксированные затраты на деталь.

- Использование материала: для симметричных изделий использование материала высокое, а количество отходов низкое.

- Последующая обработка: хотя внутренняя часть отливки плотная, внешняя поверхность часто требует обточки для удаления излишков материала и придания ей гладкости, что влечет за собой дополнительные затраты на обработку и потерю материала.

Удельные цены двух процессов несопоставимы:

- Вакуумное литье может показаться дорогим в расчете на единицу для чрезвычайно сложных деталей, но оно обеспечивает очень высокий общий выход годного и характеристики, близкие к заданным, что в конечном итоге экономит много денег и времени на постобработке, возможно, снижая общую стоимость процесса.

- Для простых вращающихся деталей центробежное литье , безусловно, является наиболее экономичным методом. Точная оценка стоимости точного литья должна основываться на исчерпывающем анализе общих технических характеристик детали.

Каковы основные области применения вакуумного и центробежного литья?

В высокотехнологичном производстве центробежное и вакуумное литье являются двумя ведущими процессами, отвечающими специфическим потребностям многих отраслей благодаря своим высоким эксплуатационным характеристикам. Их применение в литейном производстве в основном сосредоточено в следующих секторах:

1. Авиационно-космическая промышленность:

В отрасли предъявляются исключительно высокие требования к материалам. Вакуумное литье используется для производства лопаток и корпусов двигателей из титановых и жаропрочных сплавов с применением низкопористых и не подверженных окислению компонентов. Центробежное литье идеально подходит для производства симметричных роторных деталей, таких как кольца двигателей.

2. Автомобильная промышленность:

В отрасли приоритет отдаётся надёжности и долговечности. Поставщики промышленного центробежного литья , как правило, используют этот процесс для массового производства износостойких чугунных деталей, таких как гильзы цилиндров двигателей и тормозные диски. Вакуумное литьё используется для лёгких деталей из алюминиевых сплавов для высокопроизводительных транспортных средств.

3. Медицина и стоматология:

Максимальная биосовместимость и точность. Вакуумное литье играет решающую роль в производстве искусственных протезов, мостов и коронок из кобальт-хромовых и титановых сплавов, обеспечивая чистоту и точность литья, соответствующие медицинским стандартам.

4. Энергетическое оборудование:

Суровые условия эксплуатации требуют, чтобы материалы выдерживали высокое давление и температуру. Центробежное литье используется для производства крупногабаритных труб из сплавов и гильз цилиндров, а вакуумное литье — для производства ответственных деталей, таких как лопатки газовых турбин.

5. Успешный опыт и возможности настройки LS Precision:

Будучи ведущим поставщиком услуг вакуумного литья и оборудования для центробежного литья, компания LS Precision предлагает своим клиентам широкие возможности адаптации к требованиям заказчика. Благодаря глубокому пониманию всех отраслевых стандартов, мы предлагаем комплексные решения — от выбора материалов и оптимизации процесса до финишной обработки, — чтобы наши клиенты получали высокопроизводительные и надёжные отливки.

Вакуумное и центробежное литье — это высокотехнологичные производственные процессы, являющиеся неотъемлемой частью современного производства. Выбор партнёра, обладающего техническими знаниями и обширным опытом применения, такого как LS Precision, может повысить качество и конкурентоспособность вашей продукции.

Материалы для вакуумного и центробежного литья: за пределами алюминия и цинка

Большинство людей обычно полагают, что возможности литья ограничены цинком и алюминием. Стремление современной промышленности к сверхвысоким эксплуатационным характеристикам деталей привело к появлению более широкого спектра применений конструкционных материалов. Технические возможности LS гораздо шире. Мы располагаем обширной библиотекой материалов и обладаем знаниями о технологических процессах для работы с широким спектром высокопроизводительных специальных сплавов. Помимо стандартных материалов:

1. Литье из магниевого сплава:

Литье из магниевого сплава — оптимальный выбор для достижения сверхлёгкого веса. Его меньшая плотность по сравнению с алюминием, а также превосходная удельная прочность и жёсткость делают его особенно подходящим для изготовления чувствительных к весу подвижных компонентов в аэрокосмической промышленности, потребительской электронике и автомобилях класса люкс.

2. Литье медных сплавов:

Литье медных сплавов — важная технология , когда требуется повышенная тепло- и электропроводность или коррозионная стойкость. Литье медных сплавов широко применяется в производстве концевых колец двигателей, радиаторов, клапанов высокого давления и судостроении, обеспечивая непревзойденные эксплуатационные характеристики.

3. Литье из нержавеющей стали:

Литье из нержавеющей стали — идеальное решение для создания высокопрочных конструкционных деталей, требующих высокой прочности, твёрдости и превосходной коррозионной стойкости. Независимо от того, используется ли она в медицинских приборах, пищевом оборудовании или химическом оборудовании, она обеспечивает стабильную и долговечную надёжность.

Компания LS Precision обладает обширным опытом литья этих уникальных материалов. Мы досконально знаем природу каждого материала и, благодаря строгому контролю процесса вакуумного или центробежного литья, обеспечиваем отливки из магниевых сплавов, устойчивые к окислению и горению, отливки из медных сплавов — плотные и бездефектные, а отливки из нержавеющей стали — стабильные эксплуатационные характеристики.

С LS Precision вы получаете доступ к расширенной базе конструкционных материалов, включая магниевые сплавы, медные сплавы и нержавеющую сталь, что позволяет получить свободу проектирования новых продуктов и добиться полного прорыва в производительности — от легкости до функциональности и долговечности.

Пример применения LS: Вакуумное литье решает проблему снижения веса и повышения прочности высококлассных беспилотных летательных аппаратов

Прочность конструкции и снижение веса — ключевая дилемма в производстве беспилотных летательных аппаратов класса люкс, особенно в случае несущих элементов , где традиционные подходы не позволяют достичь гармонии между ними. Именно в этом преуспевает LS Precision Manufacturing, ведущий производитель вакуумного литья .

1. Сложная задача, стоящая перед клиентом:

Известный производитель премиальных БПЛА столкнулся с проблемой при разработке своего продукта нового поколения: критически важного соединителя крыла. Этот компонент имеет сложную геометрию и чрезвычайно тонкие стенки, но должен выдерживать огромные нагрузки в полете. Заказчику требовалось добиться значительного снижения веса при исключительно высокой прочности и жесткости.

Внутренние дефекты, такие как поры и усадочные раковины, должны быть полностью устранены, чтобы предотвратить их превращение в очаги возникновения усталостных трещин, приводящих к катастрофическому разрушению. Традиционные методы литья и механической обработки не могли одновременно удовлетворить этим строгим требованиям.

2. Инновационное решение LS Precision:

Столкнувшись с этой задачей, производственная группа LS Precision быстро отреагировала и решила применить современную технологию вакуумного литья . Команда использовала высокопрочный алюминиевый сплав 7-й серии благодаря его чрезвычайно высокой удельной прочности. Вакуумное литье эффективно предотвратило окисление расплава и газоунос, гарантируя чистоту расплавленного металла и возможность заполнения формы.

Более того, команда успешно смоделировала и спроектировала систему охлаждения формы с возможностью направленной кристаллизации, полностью исключив риск образования внутренних усадочных раковин и обеспечив чрезвычайно высокую плотность литья.

3. Выдающиеся результаты и ценность:

Наконец, команде LS удалось создать соединитель крыла, полностью соответствующий спецификациям. После тщательного тестирования заказчиком деталь оказалась на 25% легче исходной, но при этом полностью соответствовала всем требованиям к механическим характеристикам. В частности, после неразрушающего контроля внутреннее качество детали получило безупречную оценку «А» без каких-либо дефектов.

Это не только принесло пользу беспилотному летательному аппарату заказчика, обеспечив ему хорошую производительность модернизации и непосредственно повысив конкурентоспособность на рынке, но и в полной мере продемонстрировало превосходные технические возможности и профессиональный уровень компании LS Precision Manufacturing в решении сложных инженерных задач.

От литья до готового продукта: LS предоставляет услуги точной постобработки и механической обработки

В прецизионном производстве качественное литьё — это только начало. Многие клиенты требуют готовое изделие без дефектов, готовое к сборке, и именно здесь преимущество услуг LS по производству из одного источника в полной мере проявляется.

1. Прецизионная обработка:

Будучи вашим надежным производственным партнером, компания LS Precision понимает, что точность обработки критически важна для обеспечения максимальной производительности компонентов. Поэтому мы располагаем передовыми обрабатывающими центрами с ЧПУ для прецизионной фрезерной , токарной и сверлильной обработки литых деталей, строго соблюдая все критические размеры и допуски в соответствии с чертежами, обеспечивая точность преобразования отливки в готовое изделие.

2. Услуги по обработке поверхностей:

Помимо этого, для удовлетворения требований к внешнему виду, долговечности или особым свойствам продукции LS Precison предлагает комплексную обработку поверхности . От удаления заусенцев и шлифовки до высокоточной полировки, гальванопокрытия, анодирования (например, для повышения износостойкости и коррозионной стойкости) и покраски – мы выполняем все эти работы эффективно. Они являются частью нашего производственного процесса, гарантируя стабильное качество и своевременную доставку.

С LS Precision вам больше не придётся согласовывать литейные работы с производителем. Мы занимаемся всем: от выбора материала и литья до прецизионной обработки и обработки поверхности, используя наше комплексное производство. Это значительно сокращает ваши управленческие расходы и время, а вы получаете полностью сертифицированный конечный продукт.

Часто задаваемые вопросы

1. Может ли вакуумное литье полностью заменить литье под давлением?

Нет. Вакуумное литье обладает значительными преимуществами с точки зрения стоимости и гибкости при производстве мелкосерийных, очень сложных прототипов или конечных деталей. Однако при массовом производстве относительно простых конструкций литье под давлением по-прежнему обладает существенными преимуществами с точки зрения стоимости и эффективности на единицу продукции. Поэтому оно является идеальным дополнением к массовому литью под давлением, но не его заменой.

2. Почему центробежное литье более склонно к усадке?

Хотя центробежная сила может быть полезна для усадки расплавленного металла, кристаллизация сплавов с широким диапазоном температур затвердевания протекает сложнее. Неэффективный контроль важнейших параметров процесса, таких как скорость вращения и температура заливки, увеличит время выхода шлака и примесей на свободную поверхность, что приведет к недостаточной усадке и, в конечном итоге, к концентрации усадочных дефектов во внутренней (осевой) области. Чтобы избежать этого, необходимо обеспечить точное управление процессом.

3. Какой максимальный размер литых в вакууме деталей может изготавливать LS Precision?

Новейшие технологии вакуумного литья LS Precision позволяют изготавливать детали с максимальной проекционной площадью до 0,5 кв. м. Этот размерный диапазон наилучшим образом соответствует производственным потребностям большинства прецизионных структурных компонентов малого и среднего размера, применяемых в аэрокосмической , медицинской и высокотехнологичной потребительской электронике, например, в манипуляторах дронов, корпусах медицинских приборов и сложных радиаторах.

4. Какова типичная шероховатость поверхности поставляемых вами отливок?

Благодаря использованию высококачественных силиконовых форм и технологии вакуумной заливки с точным контролем компания LS Precision обычно поставляет отливки с чистотой поверхности Ra 3,2 или выше. Это означает, что поверхность отливки идеально ровная, что сокращает расход материала и затраты на последующую отделку (например, обработку на станках с ЧПУ). Некоторые поверхности можно использовать даже без обработки.

Краткое содержание

Вакуумное литье с высокой точностью и плотностью лучше всего подходит для производства прецизионных высококачественных компонентов; центробежное литье , напротив, лучше всего подходит для производства износостойких и устойчивых к давлению компонентов для симметричных вращающихся масс. Для успешного проектирования и производства продукции важно понимать особенности, стоимость и ограничения каждого процесса.

Если вам нужен поставщик центробежного литья для вашего проекта или техническая помощь от проверенного производителя вакуумного литья , не ждите! Вы можете загрузить чертеж детали или подробно описать свои потребности. LS Precision гарантирует профессиональный анализ процесса, технико-экономическое обоснование и чёткую предварительную смету в течение 24 часов .

Загрузите чертежи вашего проекта сейчас и получите мгновенное предложение на литье металла (цену на литье металла), позвольте LS стать вашей надежной поддержкой в достижении максимальной точности литья металла!

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Сайт: https://lsrpf.com/

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Услуги LS. Мы не предоставляем никаких явных или подразумеваемых заверений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих параметрах, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть LS. Ответственность за это несет покупатель . Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Команда LS

LS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов. Мы специализируемся на высокоточной обработке на станках с ЧПУ, производстве изделий из листового металла, 3D-печати, литье под давлением, штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте технологию LS . Это означает эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.lsrpf.com