В сфере прецизионной токарной обработки нержавеющей стали на станках с ЧПУ вы регулярно сталкиваетесь со следующими проблемами: чрезмерный износ инструмента, нестабильная точность резьбы и невозможность повысить эффективность производства? Эти, казалось бы, не связанные между собой технические проблемы приводят к одному и тому же результату: неконтролируемому росту производственных затрат.

Это не обзор общей теории, а исчерпывающее руководство, разработанное компанией LS Manufacturing на основе богатого опыта успешного использования. Мы сразу перейдём к сути, последовательно описывая лучшие практики обработки резьбы в нержавеющей стали , от выбора современного инструмента до тщательного контроля точности на протяжении всего процесса. Если вы хотите максимально увеличить срок службы инструмента, повысить выход готовой продукции или сократить время цикла, эта статья предложит вам эффективные решения.

Благодаря углублённому чтению вы углубитесь в основные навыки токарной обработки нержавеющей стали на станках с ЧПУ и овладеете искусством контроля точности резьбы с ЧПУ, преодолеете технические барьеры, которые долго вас мучили, и достигнете прорыва в эффективности и качестве. Чтобы сэкономить ваше время, предлагаем краткий обзор основных выводов.

Краткое руководство по токарному станку с ЧПУ из нержавеющей стали

| Тема | Ключевые параметры/выбор | Ключевые моменты |

| Материал инструмента | Рекомендуемым материалом является сверхмелкозернистый карбид. | Обеспечивает максимальную износостойкость и прочность в оптимальном соотношении, хорошо подходит для высокоскоростной обработки. |

| Покрытие инструментов | PVD (TiAlN, AlCrN) | Он обеспечивает отличную твердость, низкий коэффициент трения и хорошую термостойкость, а также устойчивость к наростообразованию на кромках. |

| Форма наконечника | Резьбонарезной станок полного профиля | Обеспечивает точный профиль резьбы и предотвращает необходимость вторичной обработки. V-образный профиль или только обработка являются фирменными профилями. |

| Скорость резания (Vc) | 80-150 м/мин | В зависимости от марки нержавеющей стали и степени термической обработки. Для аустенитных марок (например, 304) используйте нижние или средние значения. |

| Кормить | То же, что и высота (P) | В программировании ЧПУ используется постоянный шаг, т. е. подача на оборот = шагу. |

| Глубокий разрез | Прогрессивная послойная резка | Сначала глубокие, затем постепенно уменьшающиеся слои. Припуск на чистовую обработку: гладкость 0,05–0,1 мм. |

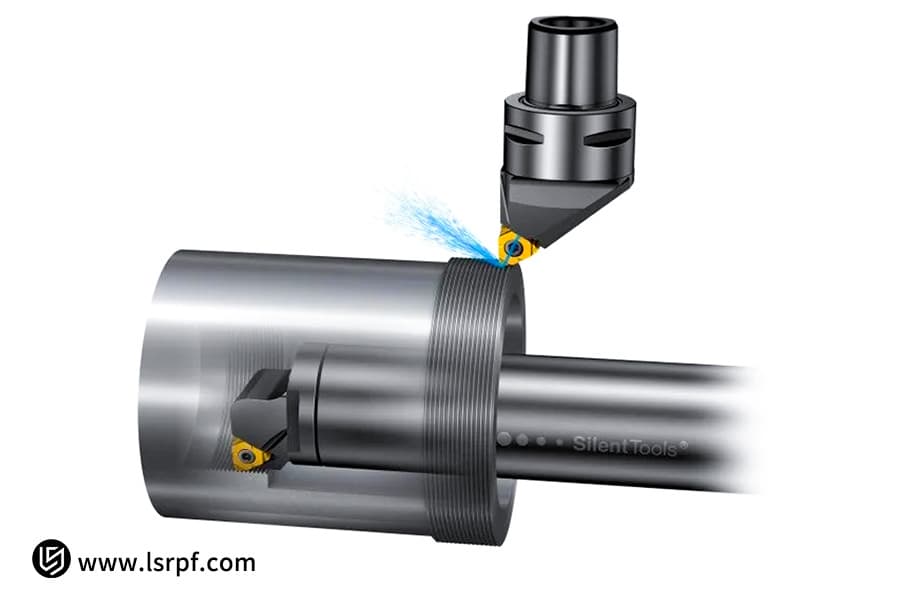

| Охлаждение | Внутреннее охлаждение под высоким давлением | Принудительный отвод стружки и охлаждение имеют решающее значение для точности резьбы из нержавеющей стали и целостности поверхности. |

| Проверка профиля резьбы | Использование микрометра/кольца для измерения резьбы | Это необходимо для проверки первой детали в массовом производстве, при этом отбор проб по-прежнему используется для проверки диаметра шага и точности посадки. |

Эта удобная справочная таблица суммирует основные технические требования к обработке резьбы в нержавеющей стали. Ключ к успеху — правильный выбор инструмента (сплава и покрытия), применение внутреннего охлаждения под высоким давлением и строгое соблюдение технологии пошагового резания .

Строгое соблюдение этих проверенных временем передовых методов позволит значительно улучшить стабильность вашего процесса, качество резьбы и эффективность производства, не допуская при этом выхода общих затрат из-под контроля.

Почему стоит доверять этому руководству? Практический опыт экспертов LS Manufacturing

Компания LS Manufacturing представляет собой кульминацию более чем двадцатилетнего практического опыта в области прецизионного производства. LS Manufacturing ежедневно решает ваши задачи — от высокопрочных крепежных деталей для аэрокосмической отрасли до прецизионной резьбы для медицинских приборов . Токарная обработка резьбы из нержавеющей стали — это передовой аспект нашей фундаментальной технологической платформы. Наши решения тестируются и совершенствуются в течение тысяч рабочих часов в нашем современном цехе с ЧПУ, где они могут быть немедленно внедрены на вашем заводе и создать реальную ценность.

Это основано на физических проблемах, которые компания LS Manufacturing решила для вас. Например, мы помогли клиенту решить проблемы с точностью резьбы гидравлических фитингов из нержавеющей стали марки 304. Заменив стандартный инструмент с покрытием на инструмент с покрытием AlCrN, подходящий для наших суровых условий эксплуатации, а также оптимизировав параметры подачи СОЖ под высоким давлением и стратегии многоуровневой обработки, мы смогли увеличить срок службы инструмента на 40% без ущерба для точности резьбы в пределах постоянного допуска 6g.

Это гарантия LS Manufacturing: только решения и факты, основанные на опыте, которые помогут вам превратить проблемы обработки на станках в основные преимущества.

Почему нержавеющая сталь является сложным материалом для токарной обработки резьбы на станках с ЧПУ?

Сложности при токарной обработке резьбы на станках с ЧПУ из нержавеющей стали напрямую обусловлены её внутренними характеристиками. По сравнению с обычной сталью, спектр свойств нержавеющей стали предъявляет чрезвычайно высокие требования к инструментам и процессам токарной обработки резьбы на станках с ЧПУ. Эти особые сложности обусловлены следующими тремя внутренними характеристиками:

1. Значительная тенденция к упрочнению:

Нержавеющая сталь обладает высокой пластичностью.Под давлением режущей кромки обрабатываемая поверхность будет испытывать пластическую деформацию, а не расслоение, что сопровождается резким повышением твёрдости поверхности. Это не только затрудняет последующую резку, но и быстро изнашивает режущую кромку инструмента, подобно абразиву, вызывая деформацию резьбы и шероховатость поверхности.

2. Высокая прочность и стойкость:

Нержавеющая сталь способна поглощать большое количество энергии без разрушения и обладает меньшей склонностью к закручиванию и разрушению стружки. В условиях ограниченного пространства для стружки при точении резьбы длинная и твёрдая стружка склонна застревать в инструменте или заготовке, выкрашиваясь и царапая обрабатываемую поверхность.

3. Плохая теплопроводность:

Нержавеющая сталь является отличным проводником тепла для режущего инструмента, предотвращая отвод большей части тепла в стружку и концентрируя его в узкой зоне режущей кромки инструмента. Высокие локальные температуры охрупчивают материал заготовки (максимизируя деформационное упрочнение) и вызывают обширный диффузный износ и пластическую деформацию инструмента, что напрямую приводит к значительному сокращению его срока службы.

Именно сочетание упрочнения, прочности и низкой теплопроводности создаёт столь серьёзную проблему при обработке резьбы из нержавеющей стали на токарных станках с ЧПУ . Только полное понимание причин позволяет разработать эффективные решения, обеспечивающие как высокое качество, так и экономическую эффективность обработки.

Какие три основных фактора следует учитывать при выборе резьбонарезного инструмента из нержавеющей стали?

Выбор токарных инструментов с ЧПУ , в том числе резьбонарезных инструментов из нержавеющей стали, — это не просто сравнение моделей ; это процесс принятия решения, направленный на поиск идеального компромисса между тремя взаимозависимыми факторами. Грамотные компромиссы могут значительно повысить эффективность и качество, в то время как разрушительные компромиссы могут обойтись очень дорого. Необходимо тщательно взвесить каждый из этих трёх факторов:

1. Материал основы инструмента и покрытие:

- Приоритет прочности: при прерывистой резке, резке неравномерно заготовок или аустенитных нержавеющих сплавов , таких как 304 , для предотвращения сколов требуется более прочная твердосплавная основа.

- Приоритет износостойкости: при выполнении непрерывных резов, обработке мартенситной нержавеющей стали с высоким содержанием кремния или в случаях, когда требуется увеличенный срок службы инструмента, необходимо выбирать сверхмелкозернистую основу с более высокой твердостью в сочетании с износостойким покрытием, таким как AlCrN, для сопротивления износу при высоких температурах.

2. Геометрия и углы:

- Острая резка: большой передний угол и острая режущая кромка эффективно минимизируют силы резания, снижают склонность нержавеющей стали к упрочнению и обеспечивают более гладкую поверхность. Однако это может несколько снизить прочность режущей кромки.

- Усиленная режущая кромка: малый передний угол и пассивированная режущая кромка обеспечивают повышенную прочность и ударопрочность, но подходят для более интенсивных операций резания. Однако это достигается за счёт увеличения силы резания.

3. Радиус носа:

- Малый радиус при вершине обеспечивает подрезку профиля резьбы и поэтому имеет первостепенное значение для нарезания мелкошаговой резьбы, требующей острого профиля. Это также снижает силы резания.

- Больший радиус при вершине значительно повышает прочность режущей кромки инструмента, улучшает теплоотвод и снижает шероховатость поверхности. Однако слишком большой радиус может увеличить силы резания и повлиять на профиль.

Выбор оптимального инструмента для нарезания резьбы из нержавеющей стали — это, по сути, точный трёхмерный баланс материала заготовки, требований к резьбе и состояния станка. Чёткое понимание этого процесса выбора имеет основополагающее значение для эффективной и высококачественной обработки резьбы из нержавеющей стали на станках с ЧПУ.

Как оптимизировать параметры резки для устранения вибрации и заусенцев?

Вибрация и заусенцы являются неотъемлемыми проблемами прецизионной токарной обработки резьбы из нержавеющей стали. Причиной их возникновения являются нестабильные силы резания, упрочнение и недостаточный отвод стружки. Для системного решения этих проблем необходимо овладение технологией прецизионной токарной обработки резьбы с ЧПУ и обеспечение стабильной обработки путем одновременной оптимизации параметров. Ниже перечислены основные меры оптимизации:

| Категория параметров | Стратегия оптимизации | Основные решенные проблемы |

| Скорость (Vc) | Избегайте низкоскоростных диапазонов резонанса и используйте средние и высокие линейные скорости (например, 120–180 м/мин), чтобы обеспечить плавность резки. | Демпфируют и уменьшают вибрацию и колебания силы резания. |

| Глубокая резка (Ap) | Использовать жестко «убывающую» слоистую резку, с припуском на чистовую обработку 0,05-0,1 мм . | Уменьшить наклеп, улучшить качество обработки поверхности и устранить следы вибрации. |

| Метод охлаждения | Используйте внутреннее охлаждение под высоким давлением (давление ≥7 МПа), чтобы обеспечить точное охлаждение и принудительное стружкодробление. | По возможности ограничивайте термическую нагрузку, избегайте запутывания и царапания стружки, а также уменьшайте образование заусенцев у корня. |

Философия наилучшей практики обработки резьбы из нержавеющей стали заключается в методичном сочетании средних и высоких скоростей, уменьшенной глубины резания и метода внутреннего охлаждения под высоким давлением.

Этот набор параметров используется для эффективного устранения вибрации инструмента и упрочнения обработки, обеспечивая чистое стружкодробление, что является абсолютной безопасностью и гарантирует превосходное качество резьбы и увеличенный срок службы инструмента.

Какие еще системы, помимо станков, необходимы для обеспечения точности резьбы?

В высокоточной обработке резьбы на станках с ЧПУ современные станки — это только начало. Для практического применения точности резьбы на станках с ЧПУ необходима комплексная, интегрированная система измерений и контроля качества, охватывающая весь процесс обработки, чтобы обеспечить стабильное соблюдение жёстких допусков при производстве каждого изделия. Эта система состоит из двух важных компонентов:

1. Мониторинг в реальном времени во время обработки:

После критических операций обработки мы используем бесконтактный измерительный щуп. Щуп быстро измеряет такие критические размеры, как шаг и наружный диаметр резьбы, без остановки шпинделя. При обнаружении отклонения размеров, вызванного микроизносом инструмента, система автоматически компенсирует его или подаёт сигнал тревоги, обеспечивая превентивный контроль качества и минимизируя брак партии.

2. Окончательная проверка после обработки:

- Функциональная проверка: резьбовые калибры «проход-непроход» целесообразнее использовать для 100% высокоскоростной проверки , напрямую измеряя зацепление резьбы и функциональность сборки изделия.

- Анализ точности: для первого и последнего участков, а также для ключевых заказов используются высокоточные оптические проекторы или встроенные в них резьбомерные машины. Это оборудование позволяет увеличивать и проецировать профиль резьбы для точного сравнения со стандартными чертежами, измерять микроскопические параметры, такие как угол и шаг резьбы, с высокой точностью, и предоставлять достоверные данные для подтверждения точности.

Благодаря интеграции производительности онлайн-инспекции в режиме реального времени и точности систем конечного тестирования мы создали гарантию качества, превосходящую производительность самих станков.

Высокоточная система обработки резьбы с ЧПУ является гарантией эффективного контроля точности резьбы с ЧПУ и обеспечивает надежность каждого изделия.

Как повысить эффективность обработки резьбы из нержавеющей стали в массовом производстве?

Чтобы преодолеть барьеры, связанные с эффективностью массового производства при обработке нержавеющей стали на станках с ЧПУ, необходимо сместить фокус с отдельных технических аспектов на оптимизацию всей производственной системы. Для этого необходимо внедрить более эффективные методы управления, чтобы оптимизировать затраты и эффективность крупносерийного производства.

1. Стандартизация инструментов и сокращение запасов:

Объединение различных разрозненных моделей инструментов в небольшое количество проверенных стандартных моделей. Это не только упрощает программирование и выполнение, уменьшая количество ошибок, но и значительно снижает затраты на закупку и администрирование инструмента благодаря централизованным закупкам и управлению запасами, что является основой экономичной обработки резьбы на станках с ЧПУ из нержавеющей стали .

2. Решения для крепления и инновации в процессах:

Освобождая от традиционного подхода к токарному делу с одной деталью. Одновременная работа многокоординатных токарных центров или оптимизация планирования оснастки для выполнения последовательности операций за один установ может увеличить производительность на несколько порядков. Инновации в технологическом процессе — самый простой способ повысить общую эффективность токарной обработки нержавеющей стали на станках с ЧПУ.

3. Внедрите план превентивной замены инструментов:

Разработайте стратегию быстрой смены инструмента на основе точных данных о процессе обработки и сроке службы инструмента. Досрочная смена инструмента позволяет эффективно предотвратить дефекты качества партии и простои оборудования из-за чрезмерного износа инструмента, обеспечивая стабильность и непрерывность производственной линии.

Внедряя стандартизацию, инновации в производственных процессах и системы профилактического обслуживания, организация может создать стабильную, эффективную и контролируемую производственную систему. Это не только экономит все затраты на обработку резьбы на станках с ЧПУ для нержавеющей стали , но и обеспечивает конкурентное преимущество в долгосрочной перспективе.

Как компания LS Manufacturing решила проблему протечки через резьбу порта из нержавеющей стали 304?

При обработке резьбы на станках с ЧПУ для нержавеющей стали утечки через уплотнительные резьбы долгое время были технологическим узким местом практически для каждого производителя. Следующий пример демонстрирует, как компания LS Manufacturing методично решила эту проблему.

1. Дилемма клиента:

Компания, производящая гидравлические компоненты, столкнулась с проблемой обработки конической трубной резьбы NPT на распределительных коллекторах из нержавеющей стали марки 304: утечка через резьбовое уплотнение во время испытаний под высоким давлением достигала 30% , а срок службы инструмента был необычайно низким. Это не только приводило к непомерно высоким производственным затратам, но и серьёзно влияло на рыночный имидж клиента и выполнение заказов из-за чрезмерного объёма доработок и отставания от графика поставок.

2. Решение для производства LS:

В результате тщательного анализа наш инженерный отдел установил, что причиной утечки стали микротрещины на поверхности резьбы, образовавшиеся в результате упрочнения. В связи с этим мы разработали специальное решение:

- Во-первых, мы разработали специальный резьбонарезной инструмент из нержавеющей стали со специальным покрытием AlCrN, значительно повышающим износостойкость и антиадгезионную эффективность режущей кромки при обработке упрочненных материалов.

- Во-вторых, мы оптимизировали траекторию токарной обработки и послойные условия резания для эффективного рассеивания тепла и напряжений, возникающих при резании.

- В-третьих, мы улучшили фокусировку и точность струи внутреннего охлаждения высокого давления, чтобы гарантировать своевременное и правильное удаление стружки из зоны обработки.

3. Достижения и ценности:

Благодаря этому решению были достигнуты выдающиеся результаты: скорость утечки по резьбе блока клапанов при испытании под высоким давлением снизилась с 30% до менее 0,5% , срок службы инструмента увеличился в три раза, а общая стоимость обработки единицы продукции снизилась примерно на 40% . Это достижение не только полностью удовлетворило требования заказчика к качеству и обеспечило ему удовлетворенность стабильностью продукции, но и обеспечило крупный заказ.

Этот случай показывает, что применение мастерства в области точности резьбы с ЧПУ посредством систематической оптимизации процесса может напрямую принести технологический выигрыш в экономическую выгоду и значительную конкурентоспособность на рынке.

Каковы различия в технологии и инструментах для точения внутренней и наружной резьбы?

При выборе оптимального метода обработки резьбы из нержавеющей стали, точение внутренней и наружной резьбы сопряжено с рядом технических проблем. Для принятия правильного решения о выборе токарного инструмента с ЧПУ необходимо глубокое понимание фундаментальных различий между двумя типами инструмента с точки зрения эвакуации стружки, жёсткости и видимости.

1. Направление эвакуации стружки и стратегия охлаждения:

- Наружная резьба: стружка имеет тенденцию естественным образом отбрасываться наружу, что обеспечивает её довольно лёгкий отвод. Тем не менее, подача СОЖ под высоким давлением всё равно должна быть направленной, чтобы длинная стружка не застревала в заготовке.

- Внутренняя резьба: Отвод стружки представляет собой серьёзную проблему. Стружку приходится удалять в обратном направлении через узкое отверстие, что приводит к её засорению и появлению царапин на обработанной поверхности. Поэтому необходим резец с высоким давлением внутренней подачи СОЖ, который использует давление СОЖ для дробления и отвода стружки.

2. Различия в жесткости системы:

- Наружная резьба: Минимальный вылет инструмента обеспечивает максимальную жесткость системы, позволяя использовать более высокие параметры резания и сводя к минимуму вибрацию инструмента.

- Внутренняя резьба: Высокое отношение высоты державки к ширине значительно снижает жёсткость, поэтому она является наиболее уязвимым звеном в процессе обработки. Необходимо выбрать вибростойкую державку увеличенной толщины и соответственно снизить параметры резания для подавления вибрации.

3. Наглядность процесса и вмешательство:

- Наружная резьба: процесс нарезания виден непосредственно оператору, что обеспечивает лучший контроль.

- Внутренние резьбы: Внутреннее резание невозможно наблюдать, что затрудняет настройку и контроль инструмента. При выборе инструмента следует уделять особое внимание его антиинтерференционным свойствам (например, малому заднему углу), чтобы предотвратить контакт державки со стенкой отверстия. Это напрямую влияет на безопасность и успешность обработки.

Нарезание внутренней резьбы фактически выполняется в закрытом помещении, тогда как нарезание наружной резьбы выполняется на открытом пространстве. Этот набор экспертных решений воплощает в себе передовой опыт в области нарезания резьбы на деталях из нержавеющей стали, подходящий для различных условий и обеспечивающий неизменно высокое качество резьбы.

Нарезание резьбы в отверстиях малого диаметра или глубокого диаметра: какие решения предлагает LS Manufacturing?

Резьба малого диаметра и глубокая резьба — важнейшая задача в технологии прецизионной резьбонарезки с ЧПУ . Среди наиболее заметных проблем — эвакуация стружки, жёсткость инструмента и ограниченный обзор. Компания LS Manufacturing, обладая богатой историей и инновационными методологиями, предлагает своим клиентам множество проверенных и надёжных специализированных решений. Технические решения LS Manufacturing охватывают следующие три основные области:

1. Специализированное применение инструментов:

Для большинства диаметров отверстий компания LS Manufacturing использует цельные твердосплавные резьбовые фрезы, обладающие высокой жесткостью. Однозаходная конструкция с полным профилем, особенно для отверстий диаметром менее M6, предотвращает попадание стружки, фактически гарантируя целостность профиля и точность размеров.

2. Индивидуальная инструментальная поддержка:

Для нейтрализации вибрации резьбы, вызванной вибрацией державки инструмента при обработке глубоких отверстий, компания LS Manufacturing может разработать специальные державки с направляющими кольцами или элементами гашения вибраций. Такая оснастка значительно повышает жёсткость системы обработки, обеспечивая стабильное резание даже при больших вылетах.

3. Уникальные методы программирования и обработки:

Компания LS Manufacturing разработала метод программирования «сегментированного отвода» для нарезания глубокой резьбы. В этом методе программа ЧПУ периодически отводит инструмент в радиальном направлении на определённое расстояние во время вращения, обеспечивая стружкодробление. Это решает серьёзную проблему непрерывного и длительного застревания стружки и обеспечивает безопасную и плавную обработку.

Решая задачу обработки резьбы малого диаметра и глубокого отверстия, компания LS Manufacturing успешно преобразовала, казалось бы, невыполнимые задачи по обработке резьбы в стабильные и надежные процессы массового производства с помощью комплексного решения «специализированная оснастка + индивидуальная оснастка + специальное программирование».

Почему компания LS Manufacturing является вашим надежным партнером в области токарной обработки резьбы из нержавеющей стали?

В современном и сложном бизнесе токарной обработки резьбы на станках с ЧПУ для нержавеющей стали успех зависит не только от передовых технологий, но и от надежного партнера, способного предоставить полный спектр услуг. LS Manufacturing – именно такой партнер. Благодаря интеграции инженерных возможностей и услуг мы превращаем успешные практики токарной обработки резьбы на нержавеющей стали в устойчивое конкурентное преимущество для наших клиентов. Мы отличаемся тремя важными аспектами:

1. Проактивная инженерная поддержка:

Компания LS Manufacturing принимает активное участие в производственных и научно-исследовательских проектах наших клиентов , от анализа технологичности на ранних этапах до разработки индивидуальных инструментов и рекомендаций по параметрам. Это гарантирует, что проекты будут изначально построены на оптимальной технологической основе, и значительно минимизирует будущие риски.

2. Стабильный контроль качества на протяжении всего процесса:

Компания LS Manufacturing не только предоставляет технические решения, но и помогает заказчикам проектировать и оптимизировать каждый узел контроля качества — от сырья до отгрузки готовой продукции, чтобы гарантировать высокостабильные и надежные результаты токарной обработки резьбы из нержавеющей стали с ЧПУ для каждого изделия.

3. Эффективное и быстрое реагирование:

В случае возникновения непредвиденных технических проблем на месте инженеры LS Manufacturing могут обеспечить своевременную техническую диагностику и решения, позволяющие предотвратить простои производства и гарантировать соблюдение сроков поставки.

Компания LS Manufacturing поможет вам преодолеть эти проблемы и органично интегрировать передовые методы нарезания резьбы из нержавеющей стали в ваш производственный процесс, что позволит вам получить долгосрочное конкурентное преимущество.

Часто задаваемые вопросы

1. Каковы различия в выборе инструмента при обработке аустенитной нержавеющей стали (например, 304) и мартенситной нержавеющей стали (например, 420)?

При резке твёрдой нержавеющей стали марки 304 следует выбирать инструменты с острыми режущими кромками и PVD-покрытием, чтобы минимизировать тенденцию к упрочнению и обеспечить плавный отвод стружки. Инструменты с более твёрдой твёрдой основой и усиленной режущей кромкой идеально подходят для резки твёрдой нержавеющей стали марки 420, выдерживая ударные нагрузки при прерывистом резании. Правильный выбор инструмента — основа передового опыта нарезания резьбы в нержавеющей стали, он может продлить срок его службы почти на 30% .

2. Каковы наиболее распространенные причины потери точности при точении резьбы из нержавеющей стали?

Основными причинами потери точности являются изменения формы режущей кромки инструмента, возникающие вследствие износа и деформации инструмента при наклепе. Это напрямую влияет на изменение фактической траектории резания, что приводит к погрешностям диаметра и шага резьбы. Для предотвращения деформации впадины резьбы и обеспечения долгосрочного качества резьбы необходимы прецизионные технологии обработки резьбы на станках с ЧПУ, строгий контроль стойкости инструмента и прямое управление температурой резания в режиме реального времени с использованием внутренней подачи СОЖ под высоким давлением.

3. Мой проект предполагает изготовление большой партии изделий. Как LS Manufacturing обеспечивает единообразие всех резьбовых деталей?

Компания LS Manufacturing гарантирует единообразие партий продукции благодаря трёхэтапному процессу: во-первых, мы разрабатываем детальные стандартизированные рабочие инструкции; во-вторых, мы внедряем статистический контроль всего производственного процесса с мониторингом важных размерных тенденций в режиме реального времени; и, в-третьих, мы используем высокоточные поточные измерения и периодические выборочные проверки для обеспечения точности от первой до 100 000-й детали. Эта строгая система передовых методов обработки резьбы из нержавеющей стали является основной гарантией производства партий продукции с нулевым уровнем вариабельности.

4. Помимо токарной обработки, предлагает ли компания LS Manufacturing другие услуги по обработке резьбы высокой сложности?

Да. Компания LS Manufacturing предлагает полный спектр решений для обработки резьбы высокой сложности. Мы используем фрезерование резьбы для асимметричных деталей, глубоких глухих отверстий и термообработанных твёрдых материалов; шлифование для высокоточных медицинских деталей; и формовку методом выдавливания для деталей, требующих более высокой скорости подачи волокна. В целом, эти передовые возможности прецизионной обработки резьбы на станках с ЧПУ составляют наш полный спектр возможностей для решения сложных задач.

Краткое содержание

Эффективное нарезание резьбы на нержавеющей стали — это сложный процесс, требующий знания материаловедения, инструментальной технологии и контроля точности. Компания LS Manufacturing, обладая обширными знаниями в отрасли и богатым практическим опытом, превратила этот сложный процесс в надежную, эффективную и стандартизированную процедуру.

Мы не только предлагаем проверенные лучшие практики нарезания резьбы из нержавеющей стали, но и стремимся интегрировать передовые технологии высокоточной нарезки резьбы с ЧПУ в каждый этап вашего производственного процесса, существенно повышая конкурентоспособность вашего производства.

Действуйте прямо сейчас и обратитесь к нам со своими проблемами! Свяжитесь с LS Manufacturing сегодня и загрузите чертежи деталей прямо на наш сайт. Специалисты LS Manufacturing в течение 24 часов предоставят вам мгновенное предложение на токарные работы с ЧПУ , включая индивидуальные рекомендации по инструментам и ключевым параметрам процесса. Работая с LS Manufacturing, вы выбираете научный подход к решению производственных задач и партнёрство для комплексного повышения точности, эффективности и надёжности.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Сайт: https://lsrpf.com/

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей.com/contact-us">Услуги LS Manufacturing. Нет никаких заявлений или гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих параметрах, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материала или качестве изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросить коммерческое предложение на детали . Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Производственная группа LS

LS Manufacturing — ведущая компания в своей отрасли . Мы специализируемся на индивидуальных производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов. Мы специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing . Это означает оперативность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.lsrpf.com .