Вас всё ещё беспокоят поломка конуса, износ резьбы и плохой отвод стружки при нарезании резьбы? Может ли одна ошибка при обработке ответственного резьбового отверстия привести к тому, что целая дорогостоящая деталь будет отправлена в брак? Эти присущие традиционным процессам нарезания резьбы проблемы, такие как низкий срок службы инструмента, снижение прочности и высокая степень скрытой потенциальной опасности, характерной для ценных деталей, безжалостно снижают рентабельность и эффективность вашего производства.

Чтобы разрешить эту дилемму, компания LS Manufacturing настоятельно рекомендует резьбофрезерование – превосходный выбор для современной обработки на станках с ЧПУ . Это не просто замена процесса; это революция в философии производства. Благодаря чистому стружкодроблению, нарезанию резьбы без стружки, удивительной универсальности, позволяющей производить широкий диапазон размеров резьбы одним инструментом, а также повышенной точности и чистоте поверхности , резьбофрезерование освобождает десятки тысяч производителей от бремени нарезания резьбы. Чтобы сэкономить ваше время, представляем краткий обзор основных выводов.

Краткий справочник по преимуществам фрезерования резьбы

| Измерение | Ключевые моменты | Краткое содержание |

| Основные преимущества | Инновационные процессы, гибкое производство. | Формирование резьбы достигается путем управления движением инструмента с помощью программирования ЧПУ , что устраняет ограничения традиционных метчиков и обеспечивает очень гибкую обработку. |

| Экономически эффективно | Снижение затрат, повышение эффективности и обеспечение безопасности. | Один инструмент может нарезать резьбу различных размеров, что сокращает запасы инструмента и время его замены, а также по сути исключает брак заготовки из-за поломки конуса. |

| Технические преимущества | Исключительная способность и равномерный поток стружки. | Особенно хорошо подходит для обработки труднообрабатываемых материалов высокой твердости и резьбы большого диаметра; боковой отвод стружки прекрасно решает проблему обработки глухих отверстий, обеспечивая превосходную точность обработки и чистоту поверхности. |

| Принятие решения по заявке | Правильный выбор и оценка инструмента. | Учитываются такие критические параметры, как материал инструмента, количество зубьев и шаг резьбы. Это позволяет применять это решение в условиях производства с высокой номенклатурой продукции, малыми партиями, дорогостоящими заготовками и труднообрабатываемыми материалами. |

Резьбофрезерование — это не замена технологического процесса, а инвестиция в будущее. Возможность выполнения нескольких задач одним инструментом, надёжность, гарантирующая безопасность без поломки конуса, и исключительная способность обрабатывать труднообрабатываемые материалы повышают конкурентоспособность предприятий в целом с точки зрения управления инструментом, эффективности производства и соотношения затрат и качества, поэтому создание интеллектуального и эффективного производства является важнейшей задачей.

Почему стоит доверять этому руководству? Практический опыт экспертов LS Manufacturing

В основе этого руководства лежит более чем десятилетний опыт и глубокие знания в области обработки на станках с ЧПУ и резьбофрезерования , накопленные инженерным отделом компании LS Manufacturing. Мы не консультанты-теоретики, а партнёры, сталкивающиеся с теми же производственными проблемами, что и вы.

Инженеры-мастеры компании LS Manufacturing имеют многолетний опыт работы в аэрокосмической отрасли, в производстве высокотехнологичного энергетического оборудования и прецизионных медицинских приборов , а также личный опыт решения тысяч проблем, связанных с обработкой резьбы в труднообрабатываемых материалах, таких как жаропрочные сплавы и титан.

Компания LS Manufacturing помогла одному из клиентов решить проблему удаления стружки из глубоких глухих отверстий размером более M36, образовавшейся при традиционном нарезании резьбы . Кроме того, компания LS Manufacturing успешно увеличила процент проходов при обработке резьбы на детали турбинного диска из жаропрочного сплава с 78% до более чем 99,9% благодаря индивидуальному решению по фрезерованию резьбы.

Данное руководство, составленное на основе непосредственного опыта компании LS Manufacturing и тысяч успешных и неудачных примеров, призвано предоставить краткий, надежный и эффективный путь обработки.

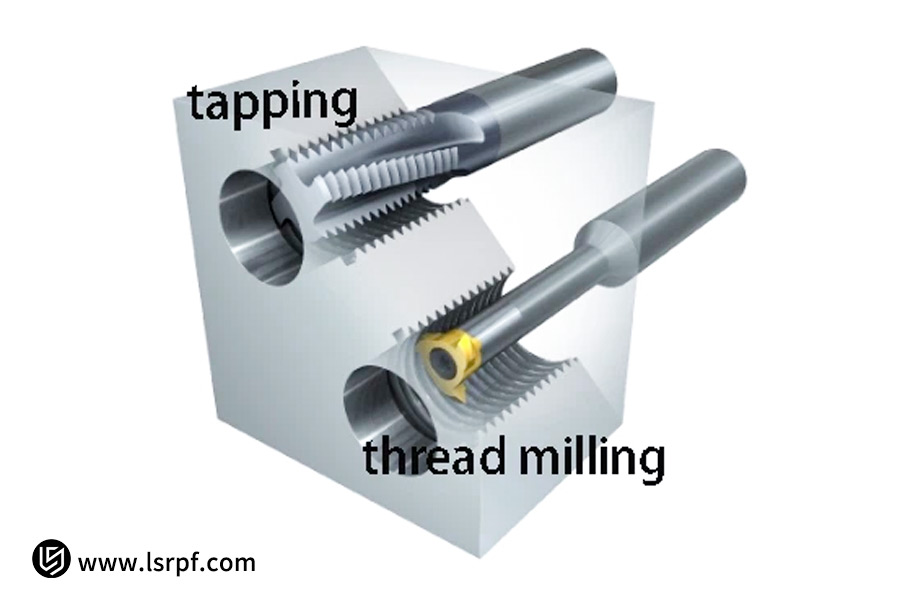

Почему фрезерование резьбы является альтернативой нарезанию резьбы?

Традиционное нарезание резьбы, например, с помощью фиксированного ключа, открывающего замок, имеет серьёзные ограничения и представляет серьёзную опасность. Резьбофрезерование, в отличие от нарезания резьбы, подобно универсальному ключу. Использование технологии ЧПУ позволяет перейти от «жёсткой» обработки к «гибкой» , устраняя тем самым основные узкие места нарезания резьбы. Ниже приведены основные различия между ними:

| Функции | Традиционное постукивание | Резьбофрезерование |

| Принцип обработки | Осевая подача шпинделя и шаг резьбы должны быть точно синхронизированы. | Трехкоординатный станок с ЧПУ использует интерполяцию станочного инструмента для получения спиральной траектории движения инструмента. |

| Гибкость инструмента | Одну спецификацию резьбы можно получить с помощью одного метчика. | Один инструмент может создавать несколько резьб одинакового шага, но разного диаметра. |

| Точный контроль | Определяется диаметром метчика и фиксируется. | Компенсация радиуса инструмента дает возможность вносить гибкие изменения в программу, а диаметр делительной окружности можно легко контролировать. |

В частности, его технологические достижения реализованы в:

1. Революционный принцип обработки:

Резьбофрезерование осуществляется на трёхкоординатном станке с ЧПУ с винтовой интерполяцией для управления движением инструмента по трём осям при нарезании резьбы. Это не только устраняет ограничения, связанные с близкой подачей шпинделя и шагом резьбы, но и эффективно устраняет риски поломки метчика и повреждения резьбы из-за чрезмерного осевого усилия.

2. Непревзойденная гибкость:

Одна резьбофреза может фрезеровать резьбовые отверстия различных диаметров с одинаковым шагом (например, M10×1,5 и M12×1,5 ), а также правую и левую резьбу. Принцип «один инструмент — много применений» значительно сокращает объём и разнообразие инструментария, что напрямую снижает затраты на его управление.

3. Точная и контролируемая точность:

В процессе обработки точность обработки и диаметр шага резьбы можно легко контролировать, изменяя значение компенсации радиуса инструмента в программе без необходимости его замены. Это обеспечивает лёгкую регулировку размеров и контроль допусков, что крайне важно при работе с высокоточными деталями.

Эти технологические преимущества делают резьбофрезерование не просто выбором технологического процесса, но и стратегическим прорывом в обеспечении эффективности и надежности производства.

Как резьбофрезерование может снизить удельные затраты для компаний?

Большинство компаний, оценивая стоимость инструмента в первую очередь, считают, что резьбофрезы будут дороже метчиков. Однако более глубокий анализ, учитывающий совокупную стоимость владения и долгосрочную экономию, показывает, что резьбофрезерование значительно экономичнее традиционного нарезания резьбы и, следовательно, является разумным выбором для снижения себестоимости. Его экономическая ценность заключается в следующих трёх аспектах:

1. Сверхдлительный срок службы инструмента, сокращающий время простоя и затраты на закупку:

Срок службы одной высококачественной резьбовой фрезы обычно в 10, а то и в десятки раз превышает срок службы метчика. Это значительно сокращает время простоя, связанное со сменой и наладкой инструмента при серийном производстве, обеспечивая непрерывность производства и напрямую снижая частоту и общие затраты на долгосрочное приобретение инструмента.

2. «Один инструмент для многоцелевого использования», сокращающий затраты на запасы и управление:

Однофрезерный инструмент может нарезать резьбу различного диаметра и одинакового шага, а также из различных материалов. Такая превосходная гибкость производства значительно сокращает количество и спецификацию инструментов, необходимых компании для хранения на складе, что приводит к существенной экономии средств, упрощению управления инструментами и снижению скрытых потерь.

3. Повышение выхода годного, устранение скрытых потерь лома:

Резьбофрезерование практически исключает вероятность брака от повреждённых метчиков. Согласно исследованию одного из клиентов компании LS Manufacturing, после внедрения резьбофрезерования в массовое производство корпусов клапанов из нержавеющей стали брак по качеству резьбы снизился практически до нуля. С учётом затрат на инструмент, рабочую силу и брак, себестоимость одной детали снизилась более чем на 30% .

Таким образом, ключом к снижению затрат с помощью резьбофрезерования является обмен больших первоначальных инвестиций на новые технологии повышения эффективности производства, гибкости и производительности, а также снижение общей себестоимости производства на сотни процентов.

Каковы уникальные преимущества резьбофрезерования при обработке материалов высокой твердости?

При обработке твёрдых материалов, таких как титановые сплавы , закалённые стали твёрдостью выше HRC58 и резьбы из никелевых суперсплавов, широко используемых в аэрокосмической промышленности, традиционное нарезание резьбы метчиком не только занимает много времени, но и часто приводит к поломкам из-за недостаточной прочности инструмента. Технология резьбофрезерования демонстрирует свои единственные и незаменимые преимущества в этом отношении. Её более высокая производительность обусловлена, прежде всего, следующим:

1. Эффективный метод резки и превосходный инструментальный материал:

Твердосплавные резьбофрезы имеют высокопрочный корпус и способны выдерживать более интенсивные нагрузки резания. Они используют технологию бокового фрезерования с высокой скоростью вращения инструмента и трёхкоординатным соединением, что позволяет достигать скорости резания 80–200 м/мин, что значительно выше, чем при нарезании резьбы. Высокоэффективное резание не только повышает производительность, но и облегчает отвод стружки благодаря дроблению мелких фрагментов, предотвращая повреждение инструмента из-за застревания стружки.

2. Чрезвычайно низкая радиальная сила резания и превосходное стружкодробление:

В отличие от нарезания резьбы метчиком, резьбофрезерование характеризуется чрезвычайно низким осевым усилием, что эффективно устраняет причину поломки метчика и образования сколов при обработке высокотвёрдых материалов. Кроме того, стабильное стружкодробление обеспечивает плавный и безопасный процесс резания , защищая инструмент и заготовку.

3. Стабильная среда обработки и обеспечение процесса:

Нарезание высококачественной резьбы в труднообрабатываемых материалах, таких как жаропрочные сплавы, достигается не только за счёт острого режущего инструмента . Чрезвычайно жёсткий шпиндель и система подачи СОЖ высокого давления от LS Manufacturing обеспечивают стабильную рабочую среду для твердосплавных резьбофрез. Внутренняя система подачи СОЖ эффективно снижает избыточную температуру в зоне резания и способствует отводу стружки, обеспечивая высокую надёжность и стабильность на протяжении всего процесса.

Столкнувшись со сложностью обработки материалов высокой твердости и прочности, резьбофрезерование, благодаря присущим ему преимуществам в инструментах и процессах, обеспечивает безопасный, эффективный и высококачественный процесс обработки резьбы и, таким образом, становится предпочтительным решением для преодоления технических барьеров.

Как максимально повысить эффективность фрезерования резьбы с помощью программирования ЧПУ?

Его технологические преимущества основаны на точном программировании резьбофрезерования . Оно не зависит от ловкости и интуиции оператора, не стандартизирует и не оптимизирует процесс обработки , полагаясь на его навыки и опыт. Использование точных, многоразовых программ G-кода позволяет достичь беспрецедентной эффективности при гарантированном качестве. Максимизация эффективности в первую очередь зависит от следующих трёх факторов:

1. Освоение основных команд закладывает основу эффективности:

В основе резьбофрезерования лежат команды винтовой интерполяции G02/G03 в G-коде. Они управляют круговым движением инструмента по осям X и Y с линейной подачей по оси Z, тем самым точно формируя канавку резьбы. Короткий и эффективный ход программы — ключ к предотвращению холостого хода и высокоскоростного резания.

2. Используйте системные функции для генерации кода в один клик:

Для упрощения процесса обработки высококлассные системы ЧПУ оснащены мощными параметрическими программными модулями. Операторы просто вводят параметры резьбы (диаметр, шаг и глубину) на пульте управления, и станок автоматически генерирует весь набор корректных и безопасных G-кодов. Время программирования и подготовки значительно сокращается, что практически исключает ошибки ручного программирования.

3. Тонкая настройка значений компенсации инструмента для обеспечения качества и гибкости:

Во время обработки можно отрегулировать значение компенсации радиуса инструмента, просто задав диаметр шага резьбы и точную настройку без изменения программы. Это позволяет в одной программе учитывать нормальный износ инструмента или обрабатывать одинаковую резьбу, но с разными допусками, что повышает эффективность программирования и гибкость обработки.

Благодаря управлению элементарным G-кодом, использованию всех аспектов оптимизированных возможностей автоматизации системы ЧПУ и применению адаптивной компенсации инструмента предприятия могут получить все преимущества резьбофрезерования, одновременно снижая эффективность программирования и делая возможной стабильную и эффективную обработку.

Пример использования: LS Manufacturing решает проблему обработки резьбы в жаропрочных сплавах с помощью фрезерования резьбы

В высокотехнологичном производстве реальный опыт применения технологии LS Manufacturing наглядно демонстрирует значимость передовой технологии резьбофрезерования. Заказчик из аэрокосмической отрасли столкнулся с, казалось бы, непреодолимой задачей при производстве критически важных компонентов двигателя: ему требовалось нарезать ряд глубоких резьбовых отверстий в высокопрочном жаропрочном сплаве Inconel 718.

1. Болевая точка клиента:

Ранее применялись традиционные методы нарезания резьбы , но поломка инструмента при обработке жаропрочных сплавов достигала 30%. Постоянная поломка конуса не только приводила к десятикратному увеличению стоимости инструмента, но и серьёзно снижала выход годных дорогостоящих деталей, что приводило к снижению эффективности обработки и серьёзно влияло на сроки поставки критически важных проектов.

2. Решение для производства LS:

После осмотра на месте специалисты LS Manufacturing уверенно рекомендовали и выполнили экономичную операцию по фрезерованию резьбы . Мы выбрали твердосплавную резьбофрезу, специально разработанную для обработки жаропрочных сплавов, и, используя нашу базу данных технологических процессов, разработали точную программу на основе G-кода с оптимизированными параметрами резания и подачей СОЖ под высоким давлением, что обеспечило стабильную и контролируемую обработку.

3. Достижения и ценности:

- Нулевой показатель поломки инструмента: это эффективно устраняет риск поломки заготовки из-за поломки конуса.

- Повышаются как эффективность, так и качество: срок службы инструмента увеличивается более чем в пять раз по сравнению с традиционной нарезкой резьбы; время обработки одного отверстия сокращается примерно на 40% , а все резьбы достигают 100% качества .

Этот успешный пример компании LS Manufacturing не только гарантирует клиенту цикл поставки и качество жизненно важных компонентов, но и повышает ее возможности по обработке резьбы до передового в отрасли уровня.

Как резьбофрезы могут обеспечить гибкое производство с помощью «одного инструмента для многократного использования»?

В условиях современной тенденции к многономенклатурному и мелкосерийному производству быстрое реагирование на всех этапах производственного процесса имеет решающее значение. Пожалуй, одной из самых привлекательных особенностей технологии резьбофрезерования является высокая гибкость, позволяющая использовать «один инструмент для различных задач», фактически сводя на нет устаревшую философию резьбофрезерования «один метчик для одной резьбы». Высокая универсальность резьбофрезерования основана, главным образом, на следующих двух принципах:

1. Программно-управляемые размеры:

Окончательный размер резьбы (например, номинальный диаметр) определяется траекторией движения фрезы, заложенной в программу ЧПУ, а не фиксированными размерами фрезы:

- Простым изменением значения компенсации радиуса инструмента и диаметра винтовой интерполяции в коде можно с легкостью нарезать резьбу разного диаметра одной и той же резьбовой фрезой (например, фреза с достаточно широкой базовой кромкой может фрезеровать все виды резьбы с одинаковым шагом, от M6 до M12).

- Простое изменение направления винтовой интерполяции в G-коде (G02 или G03) позволяет обрабатывать левую и правую резьбу в одной программе.

2. Соответствие конструкции инструмента шагу резьбы:

Режущая кромка резьбофрезы, как правило, предназначена для нарезания резьбы в определённом диапазоне шагов. Если шаг резьбы заготовки соответствует заданному диапазону, этот же инструмент может быть использован для нарезания резьбы. Это свойство, не зависящее от шага и диаметра резьбы, является физической основой универсальности резьбофрез.

Эта многогранная модель обработки существенно снижает зависимость производства от точных спецификаций метчиков, существенно снижает затраты на запасы инструмента и сводит к минимуму время переналадки при переходе между заказами на резьбу с различными спецификациями, что позволяет компаниям добиться невиданной ранее скорости реагирования на сложные и постоянно меняющиеся производственные задачи.

Какие прорывы в повышении эффективности были достигнуты при фрезеровании резьбы большого диаметра?

Традиционное нарезание резьбы метчиком сталкивается со значительными проблемами при обработке резьбы большого диаметра: требуется использование станков с чрезвычайно высоким крутящим моментом, инструмент тяжёлый и дорогой, а силы резания чрезвычайно высоки и подвержены деформации заготовки или поломке инструмента. Технология резьбофрезерования , напротив, предлагает революционное решение этой проблемы, обеспечивая революционный скачок эффективности и надёжности. Прорыв в эффективности обусловлен, прежде всего, следующими двумя инновациями:

1. Инновации в области инструментов:

Для крупных резьб свыше M60 стандартным решением являются резьбофрезы с креплением на станке. Они состоят из прочного корпуса со сменными и индексируемыми твердосплавными пластинами. Стоимость одной пластины значительно ниже, чем у цельного метчика, а повторно используемые пластины не требуют переточки; их можно просто индексировать или заменить, что значительно снижает стоимость инструмента и время простоя, связанное с его заменой.

2. Оптимизация процесса:

Резьбовые фрезы с креплением на станке позволяют нарезать резьбу дисковым фрезерованием или послойным фрезерованием . Вместо того, чтобы резать всю заготовку сразу, инструмент выполняет резку слоями, совершая несколько оборотов, вдоль канавки резьбы, как задано программой ЧПУ. Этот метод разделяет интенсивную нагрузку на несколько этапов резания, защищая шпиндель станка, а также значительно повышая стабильность резания и срок службы инструмента, обеспечивая действительно высокоэффективную резку.

Благодаря совместным инновациям в обработке и инструментах , резьбофрезерование также превратило нарезание резьбы большого диаметра из процесса с высокой степенью риска и высокой нагрузкой в контролируемый, эффективный и экономичный процесс.

По сравнению с традиционным нарезанием резьбы резьбофрезерование может потенциально повысить эффективность процесса более чем в три раза, фактически гарантируя качество и безопасность процесса.

Каким образом резьбофрезерование решает проблемы эвакуации стружки и точности при обработке глухих отверстий?

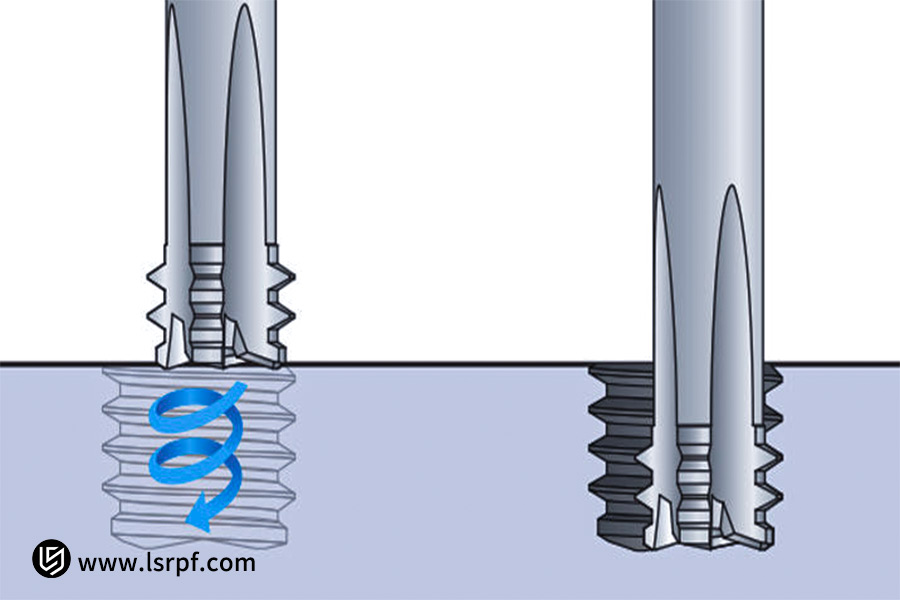

Нарезание резьбы в глухих отверстиях всегда было проблемой при традиционном нарезании резьбы. Поломка метчика, образование заусенцев на резьбе и даже повреждение заготовки обычно происходят из-за застревания стружки. Технология фрезерования резьбы в глухих отверстиях с её запатентованным механизмом резания в значительной степени устраняет эти угрозы в зародыше, обеспечивая оптимизированный отвод стружки и точный контроль глубины резьбы. Преимущества этой технологии заключаются в следующих двух аспектах:

1. Плавное стружкодробление для тщательно оптимизированного удаления стружки:

В отличие от непрерывной ленточной стружки, образующейся при нарезании резьбы метчиком, резьбофрезерование представляет собой прерывистую операцию резания, приводящую к образованию прерывистой, ломаной стружки. Прерывистая стружка не застревает в державке инструмента и легко и эффективно вымывается из глухого отверстия с узким дном внутренней системой охлаждения обрабатывающего центра. Это полностью исключает риск деформации инструмента, выкрашивания или даже его поломки из-за плохого отвода стружки.

2. Программное управление обеспечивает точный контроль глубины резьбы:

Конечная глубина резьбы контролируется непосредственно программой ЧПУ для фрезерования глухих отверстий. Инструмент может надежно фрезеровать вплоть до дна отверстия и, благодаря программному управлению, обеспечивать идеальную чистоту резьбы. Это фактически исключает проблемы с точностью нарезания резьбы, такие как недостаточная или неполная глубина резьбы, возникающая из-за сопротивления стружке или упругой деформации инструмента.

Разделяя проблемы эвакуации стружки на управляемые мелкие стружки и используя преимущества систем обработки с ЧПУ для экономичного управления глубиной стружки, фрезерование резьбы в глухих отверстиях обеспечивает высоконадежный и высокопроизводительный процесс нарезания резьбы в глухих отверстиях, который значительно повышает безопасность процесса и постоянство качества.

Какие основные параметры следует учитывать при выборе резьбофрезы?

Правильный выбор резьбофрезы — залог успешного резьбофрезерования. Учитывая множество вариантов, сужение выбора до нескольких критических параметров позволяет сделать правильный выбор и добиться максимальной совместимости с материалами и производительности. При выборе инструмента обратите внимание на следующие три критических параметра:

1. Тип инструмента:

- Фрезы из цельного твердого сплава: обеспечивают высокую жесткость и точность, подходят для малых и средних диаметров (например, до M20) и высокоточной резьбы.

- Фрезы с насадкой: обеспечивают более высокую экономичность, оснащены сменными пластинами и особенно подходят для обработки больших диаметров, глубоких отверстий и черновой обработки. Они обеспечивают длительный срок службы инструмента и не требуют особого обслуживания.

2. Покрытие и класс инструмента:

Покрытия инструментов необходимы для повышения производительности. Стандартные покрытия TiN (нитрид титана) обладают высокой адаптируемостью и могут использоваться со сталью. Покрытия AlTiN (нитрид алюминия-титана) обладают более высокой твердостью в горячем состоянии и отлично подходят для обработки труднообрабатываемых материалов, таких как нержавеющая сталь, чугун и жаропрочные сплавы , что значительно увеличивает срок службы инструмента и улучшает совместимость материалов.

3. Совместимость по высоте:

Необходимо, чтобы геометрия зубьев резьбовой фрезы точно соответствовала требуемому шагу резьбы. Для обеспечения желаемого профиля резьбы, гладкости поверхности и отсутствия следов вибрации следует использовать инструмент с определённым диапазоном шага.

Правильный выбор резьбофрезы требует тщательного анализа материала заготовки, диаметра обрабатываемого отверстия и характеристик резьбы. Правильный выбор обеспечивает максимальную эффективность резьбофрезерования, экономическую выгоду и гибкость для обеспечения безопасности производства.

Подходит ли резьбофрезерование для моего завода?

Вы рассматриваете возможность внедрения резьбофрезерования на вашем предприятии? Чтобы определить целесообразность, не требуются сложные расчёты; просто изучите следующие важные сценарии. Если какой-либо из этих случаев применим к вашему предприятию, преимущества резьбофрезерования принесут существенную выгоду. Пожалуйста, проведите самооценку, основываясь на следующих сценариях:

- Оборудование и материальная база: В вашей мастерской уже имеется трехкоординатный или более обрабатывающий центр с ЧПУ ; или вы часто обрабатываете резьбу в труднообрабатываемых материалах, таких как нержавеющая сталь, титановый сплав и закаленная сталь, где обычная нарезка резьбы не подходит.

- Модель производства и требования к качеству: Ваши области применения включают в себя производство разнообразной продукции малыми партиями, широкий спектр резьбовых соединений и частую смену резьбы. Или у вас строгие требования к качеству резьбы (например, точность и однородность), и вы не можете допустить риска брака деталей из-за поломки конуса.

- Текущие проблемы: Вы все больше сталкиваетесь с низкой эффективностью нарезания резьбы, чрезмерным износом инструмента, недостаточным удалением стружки или нестабильным качеством резьбы.

Если вышеперечисленные ситуации наиболее точно описывают ваше текущее положение, внедрение технологии резьбофрезерования в вашу производственную линию станет ценным вложением. Это решение поможет решить эти базовые проблемы и повысить вашу общую конкурентоспособность.

Компания LS Manufacturing может предоставить вам бесплатную профессиональную оценку, которая поможет вам сделать первый шаг к модернизации вашего процесса.

Часто задаваемые вопросы

1. Действительно ли фрезерование резьбы более эффективно, чем нарезание резьбы?

При обычной обработке резьбы общая эффективность фрезерования и нарезания резьбы метчиком может быть одинаковой. Однако для обработки больших диаметров, глубоких отверстий или труднообрабатываемых материалов (например, нержавеющей стали) фрезерование резьбы обеспечивает значительное повышение общей эффективности. Благодаря сокращению количества смен инструмента, предотвращению простоев из-за поломки метчиков и повышению скорости резания, фрезерование резьбы может сократить время обработки одной детали до 40% , значительно повышая коэффициент использования оборудования и производительность.

2. Является ли программирование фрезерования резьбы сложным?

Вовсе нет. Благодаря развитию современного программного обеспечения CAM и технологий ЧПУ программирование значительно упростилось. Развитая библиотека технологических процессов LS Manufacturing включает в себя передовые параметры для широкого спектра материалов и автоматически генерирует простой в использовании код. Мы также предоставляем проверенные стандартизированные шаблоны программ и профессиональное обучение, чтобы вы могли быстро освоить и легко освоить процесс.

3. Является ли фрезерование резьбы экономичным при мелкосерийном производстве?

Да, это так. Главное преимущество резьбофрезерования заключается в его чрезвычайно высокой гибкости: одна универсальная резьбофреза может заменить множество, а то и десятки метчиков с разными характеристиками. Это не только значительно снижает первоначальные капиталовложения в оснастку, но и упрощает управление запасами, а также позволяет легко переходить от небольших партий разнообразной продукции к более быстрому и менее затратному выполнению заказов.

4. Предоставляет ли компания LS Manufacturing услуги по контрактному производству резьбофрезерных изделий?

Действительно. Компания LS Manufacturing располагает передовыми станками с ЧПУ и резьбофрезами и специализируется на нарезании резьбы на различных сложных материалах. Независимо от того, связаны ли ваши задачи с обработкой жаропрочных сплавов, глухих отверстий или массивной резьбы, мы будем рады вашему запросу и обеспечим своевременное, надежное и точное контрактное производство.

Краткое содержание

Резьбофрезерование — это не просто ещё один вариант обработки, это смена парадигмы и направление развития технологии резьбообработки , от «контроля на основе опыта» к «цифровому управлению». Переход от традиционного нарезания резьбы к новому методу резьбофрезерования — стратегический шаг для компаний, позволяющий добиться экономии средств, повышения эффективности, качества продукции и большей гибкости производства.

Независимо от того, работаете ли вы с труднообрабатываемыми материалами и заготовками сложной геометрии, или же вам нужна максимальная стабильность производства и снижение общей стоимости, фрезерование резьбы значительно превосходит нарезание резьбы. Выбирая LS Manufacturing, вы выбираете не только технологию, но и технологического партнера, нацеленного на создание для вас ценности.

Свяжитесь с LS Manufacturing сегодня! Мы будем рады прислать вам чертежи ваших деталей. Наши специалисты по технологическим процессам проведут комплексную индивидуальную оценку и предоставят индивидуальное решение для фрезерования резьбы , а также подробный анализ экономии средств бесплатно.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Сайт: https://lsrpf.com/

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Услуги LS Manufacturing. Мы не предоставляем никаких явных или подразумеваемых заверений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть LS Manufacturing. Ответственность за это несет покупатель. Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Производственная группа LS

LS Manufacturing — ведущая компания в своей отрасли . Мы специализируемся на индивидуальных производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов. Мы специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing . Это означает оперативность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.lsrpf.com .