Зубообработка сталкивается с постоянными проблемами отрасли, включая размерную неточность, чрезмерный рабочий шум и преждевременный выход из строя. Эти проблемы проявляются при работе с полной нагрузкой в виде позиционных отклонений, слышимых помех в тихой обстановке и незапланированных простоев из-за ускоренного износа — всё это критически влияет на эффективность производства и репутацию бренда.

Корневая причина кроется в разрозненности традиционных подходов, при которых выбор материала не учитывает эксплуатационные требования, параметры резки определяются эмпирически, термообработка не стандартизирована, а контроль качества осуществляется после производства. Эта разрозненность методологии приводит к рассогласованию целей оптимизации на всех этапах производственной цепочки.

Интегрированная методология «материал-процесс-контроль» компании LS Manufacturing производит революцию в обработке зубчатых передач благодаря научному анализу совместимости материалов, оптимизированным стратегиям многоэтапной обработки и контролю качества в режиме реального времени. Этот системный подход обеспечивает количественные улучшения: точность по ISO 6+, снижение шума на 8–10 дБ и срок службы более 10 000 часов. Для экономии вашего времени представляем краткий обзор основных результатов.

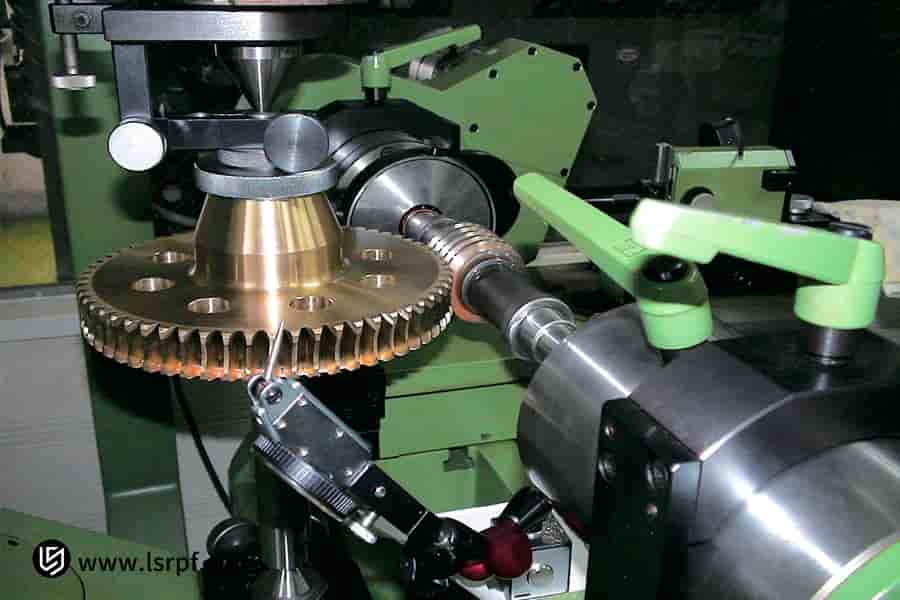

Рисунок 1: Промышленные редукторы для тяжелых условий эксплуатации по производственным параметрам

Краткая справочная таблица решений LS Manufacturing Precision Gear Manufacturing

| Основные размеры | Распространенные болевые точки | Обзор решения |

| Точность | Ошибки профиля зубьев и накопленные ошибки шага приводят к нестабильной передаче и вибрации. | Сверхточное оборудование для обработки и испытаний обеспечивает идеальное зацепление шестерен , точную и надежную передачу. |

| Эффект сетки шума | Высокая шероховатость поверхности зубьев приводит к возникновению чрезмерного шума. | Он использует методы оптимизации профиля и направления зубьев для эффективного снижения ударного воздействия и рабочего шума. |

| Продолжительность жизни | Износ, выкрашивание и поломка зубьев приводят к преждевременному выходу оборудования из строя. | Особое внимание уделяется выбору высококачественных материалов и передовых процессов термообработки, поскольку это значительно повышает износостойкость зубчатых передач и улучшает их усталостную прочность. |

| Системная интеграция | Плохое согласование шестерен, корпусов и подшипников ухудшает общую производительность. | От зубчатых передач до систем — мы предлагаем комплексные решения в области трансмиссий, гарантирующие идеальную синергию между компонентами. |

Это руководство подробно разбирается в каждой детали. Мы не ограничиваемся простыми определениями, предлагая чёткую структуру принятия решений, профессиональные практические навыки и реальные примеры из нашего процесса производства зубчатых передач. Прочитав это руководство, вы будете уверены в выборе подходящих инструментов для любого проекта, что сделает производство зубчатых передач более стандартизированным.

Почему стоит доверять этому руководству? Практический опыт экспертов LS Manufacturing

Компания LS Manufacturing обладает более чем двадцатилетним опытом в области технологического производства прецизионных зубчатых передач. Мы не только разработали комплексную систему технологического процесса производства зубчатых передач, но и накопили собственную базу знаний в ключевых технологических областях, таких как материаловедение, термическая обработка и прецизионный контроль.

Наша техническая команда предоставила решения для зубчатых передач сотням клиентов в сфере промышленной робототехники, высокотехнологичного оборудования и автомобильных трансмиссий. Например, мы помогли производителю промышленных роботов преодолеть узкое место в точности шарнирных передач, подобрав индивидуальные материалы и оптимизировав процесс, увеличив срок службы передач с 3000 до 10 000 часов и снизив уровень шума на 8 децибел.

Изготовление высококачественных зубчатых передач требует точного соответствия свойств материалов, параметров процесса и стандартов качества — именно в этом и заключается наше основное преимущество. Это руководство предоставит вам проверенную методику повышения надежности зубчатых передач, которая поможет избежать распространённых ошибок и быстро найти оптимальное решение для ваших конкретных задач.

Как научно выбрать материалы зубчатых передач в соответствии с условиями их применения?

Выбор материала напрямую влияет на конечные характеристики и срок службы зубчатых передач в прецизионном производстве . Научный подход к выбору материала не ставит целью достижение наилучших характеристик, а обеспечивает точное соответствие условиям применения, что является одним из ключевых этапов эффективного производства.

- Условия высоких нагрузок: цементированная легированная сталь (например, 20CrMnTi) является предпочтительным выбором. Прочность её сердцевины и высокая твёрдость поверхности обеспечивают превосходную устойчивость к ударам и контактной усталости, что делает этот материал предпочтительным для тяжёлой техники.

- Высокоскоростные условия: особое внимание уделяется лёгкости и динамическому балансу. Изделие может быть изготовлено из высокопрочной легированной стали (например, 4140) с точной термообработкой или из лёгких материалов, таких как алюминиевые сплавы .

- Коррозионная стойкость/малые нагрузки: можно использовать аустенитную нержавеющую сталь, например, 304, или конструкционные пластики, такие как полиоксиметилен (POM) и нейлон. Они устойчивы к коррозии и снижают уровень шума, подходят для применения в пищевой, медицинской промышленности, а также в небольших трансмиссиях.

В производстве прецизионных зубчатых передач выбор материалов должен соответствовать условиям эксплуатации. Высокие нагрузки требуют использования цементированной легированной стали, высокие скорости — лёгких материалов, а коррозионная стойкость — нержавеющей стали или конструкционных пластиков. Ключевым моментом является удовлетворение конкретных потребностей, а не достижение максимальной производительности.

Как нарезание зубчатых колес влияет на конечную точность передачи?

В производстве прецизионных шестеренcom/blog/how-to-select-the-best-gear-cutting-services">Процесс зубонарезания является ключевым элементом, определяющим точность профиля зубьев и качество поверхности, напрямую влияя на плавность и эффективность передачи. Различные технологические процессы приведут к существенному изменению уровня точности. В следующей таблице систематически сравниваются распространённые процессы и их показатели точности, а также иллюстрируются высокоточные решения LS Manufacturing:

| Метод процесса | Основные характеристики | Типичный класс точности (ISO) | Ограничения |

| Зубофрезерование | Непрерывная резка, эффективная и универсальная | 8-9 класс | На поверхности зуба, скорее всего, останутся следы от инструмента, что снизит точность и качество обработки поверхности . |

| Формирование | Подходит для внутренних и двойных передач, хорошая гибкость. | 8-9 класс | Прерывистое резание, относительно высокая шероховатость поверхности зубьев. |

| Бритье | В процессе финишной обработки можно устранить ошибки и значительно улучшить шероховатость поверхности зуба. | Может быть улучшен до 7-го класса | Обработка закалённых зубчатых колёс невозможна. Припуск должен быть предусмотрен в предыдущих процессах. |

| Процесс производства LS: зубофрезерование с ЧПУ + шевингование | Сначала высокоточная фрезеровка на станке с ЧПУ обеспечивает основу профиля зуба. Для устранения погрешности была выполнена финишная обработка методом шевингования. | Удалось стабильно достичь сверхвысокой точности ISO 6. | Более длинная технологическая цепочка, чрезвычайно высокие требования к оборудованию и техническому уровню. |

В процессе изготовления зубчатых передач обычно существует узкое место в каком-либо одном процессе. Наш комбинированный процесс зубонарезания, благодаря выгодному взаимодополнению других процессов, систематически контролирует цепочку ошибок, что составляет основу технической гарантии, позволяющей нам стабильно обеспечивать высокую надежность при изготовлении прецизионных зубчатых передач.

Рисунок 2: Изготовление шестерен и прецизионная ручная работа компании LS Manufacturing

Какой вклад термообработка вносит в долговечность зубчатых передач?

В процессе изготовления зубчатых передач термическая обработка является важным этапом, позволяющим вложить душу в зубчатую передачу. Она напрямую определяет, сможет ли зубчатая передача противостоять усталости, износу и выдерживать нагрузки в суровых условиях, и является основой продления срока службы зубчатых передач.

- Повышение износостойкости поверхности зубчатых передач и контактной усталостной прочности: цементация и закалка повышают твёрдость поверхности зубчатых передач, значительно повышая их износостойкость. Высокая прочность сердцевины эффективно предотвращает питтинг и выкрашивание, значительно продлевая срок службы.

- Повышение устойчивости к заеданию и усталости: благодаря более низкой температуре азотирования и меньшей деформации на поверхности зубчатых передач формируется нитридный слой высокой твёрдости и износостойкости. Это особенно подходит для высокоскоростных и высоконагруженных зубчатых передач с высокими требованиями к размерной стабильности.

- Уникальная система контроля качества компании LS Manufacturing: процесс изготовления оборудования компании LS Manufacturing включает в себя не только передовые процессы, но и всестороннюю систему мониторинга качества, от предварительной обработки и точного контроля атмосферы печи до последующего отпуска, что гарантирует постоянство и стабильность характеристик каждой партии продукции.

Изготовление высококачественных зубчатых передач — это не просто формовка и резка, но и точный контроль их эксплуатационных характеристик. Благодаря научно обоснованной термообработке и строгому контролю качества, производство зубчатых передач компании LS Manufacturing обеспечивает долговечность зубчатых передач, гарантируя надежность всей трансмиссии.

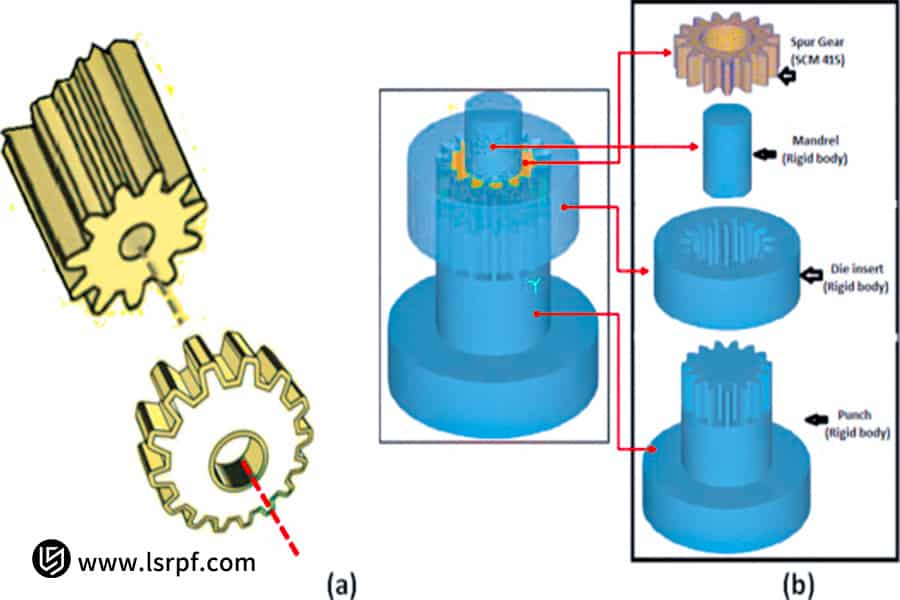

Рисунок 3: Кованые детали шестерен, критичные к точности, производства LS Manufacturing

Почему проверка зубчатых передач важнее изготовления?

В производстве прецизионных зубчатых передач контроль — это не только последний этап проверки качества, но и инструмент обеспечения качества на протяжении всего производственного процесса. Он гарантирует точное воплощение конструкторского замысла и становится даже важнее самого производства, поскольку только точный контроль позволяет определить «качественную» зубчатую передачу. Подразделение Gear Manufacturing компании LS Manufacturing внедрило комплексную систему прецизионного контроля, охватывающую весь процесс.

| Категория инспекции | Основные параметры оценки | Оборудование для инспекции керна |

| Точность профиля и направления зуба | Плавность зацепления, контроль шума и вибрации | Центр измерения передач |

| Шаг и накопленная ошибка | Точность движения, плавность передачи | Координатно-измерительная машина (КИМ) |

| Комплексная проверка производительности | Усталостная долговечность, грузоподъемность | Прибор для комплексной проверки передач, испытательный стенд для измерения шума |

Управление точностью на основе данных лежит в основе превосходного производства зубчатых передач. В цехе производства зубчатых передач компании LS Manufacturing внедрена замкнутая система качества «производство-контроль-обратная связь», где данные контроля в режиме реального времени оптимизируют процессы. Это станет залогом нашей надёжной приверженности прецизионному производству зубчатых передач.

Как различается эффективность трансмиссии в зависимости от типа передач?

Выбор зубчатой передачи — очень важный начальный этап определения эффективности, уровня шума и надежности при изготовлении прецизионных зубчатых передач для трансмиссионной системы. КПД передачи может значительно варьироваться в зависимости от профиля зубьев и принципа зацепления. Научный подбор зубчатых передач — основа для производства высококачественных зубчатых передач.

1. Косозубые передачи:

Эти зубья расположены под определённым углом к оси, а процесс зацепления прогрессивный с высоким перекрытием, что обеспечивает плавную передачу с низким уровнем вибрации и шума, а также КПД более 98%. Однако в процессе передачи через косозубую передачу возникает осевая сила. Выбор и установка подшипников должны быть очень точными. Поэтому они стали наиболее распространённым выбором в прецизионном зубчатом редукторе для высокоскоростных и высоконагруженных механизмов.

2. Конические шестерни:

В основном они используются для передачи мощности между пересекающимися валами, например, в ведущих мостах автомобилей. КПД передачи составляет около 97%. Среди них криволинейные конические передачи применяются в сложных условиях, поскольку обеспечивают более высокую плавность зацепления и меньший уровень шума по сравнению с прямолинейными коническими передачами.

3. Червячные передачи :

Очень высокое передаточное отношение может быть достигнуто в одноступенчатой передаче благодаря пространственному сцеплению валов, что обеспечивает плавность работы и самоторможение при реверсе. Большое трение скольжения между поверхностями зубьев приводит к снижению КПД, обычно в диапазоне 70–90%, и склонно к перегреву. Они применяются главным образом в случаях, когда требуются высокие передаточные числа, а КПД не имеет решающего значения.

Используя наш глубокий опыт в производстве прецизионных передач, мы можем помочь вам выбрать наиболее подходящий тип зубчатых передач и трансмиссионных решений, отвечающих вашим требованиям к эффективности, уровню шума и использованию пространства.

Рисунок 4: Демонстрация производства промышленных передач компанией LS Manufacturing

Прорыв в производстве шарнирных передач для промышленных роботов

Шарнирные зубчатые передачи, являясь ключевым компонентом привода промышленных роботов, напрямую определяют точность, устойчивость и надежность всей машины. Прецизионное производство зубчатых передач сталкивается с сложнейшей задачей, требующей высокой точности передачи, снижения уровня шума и длительного срока службы. В данном случае мы рассмотрим, как наше подразделение Gear Manufacturing предлагает инновационное решение для ведущего клиента в отрасли:

1. Задача клиента:

Известный производитель промышленных роботов столкнулся с техническими проблемами при разработке нового поколения продукции, включая нестабильную точность передачи и чрезмерный шум от работы шарнирных передач. В результате повторяемость робота постоянно не соответствовала проектному требованию ±0,1 мм, что серьёзно ограничивало его продвижение на рынке высокоточных приложений.

2. Решение LS Manufacturings:

Мы начали с выбора исходных материалов, используя специально разработанную легированную сталь. С помощью цифрового моделирования мы оптимизировали кривую процесса термообработки, чтобы обеспечить оптимальное соответствие твёрдости поверхности зубьев и прочности сердцевины. Наконец, мы использовали технологию формовочного шлифования на станках с ЧПУ для прецизионной обработки, последовательно повышая точность зубчатых передач до высочайшего уровня ISO 5.

3. Результаты и ценность:

Благодаря этому сотрудничеству уровень шума в трансмиссии робота снижен на 8 дБ, что значительно снижает уровень шума на рабочем месте. Точность повторения операций постоянно повышается в пределах ±0,05 мм, что значительно превосходит ожидания. Срок службы редуктора превышает 10 000 часов, что значительно повышает конкурентоспособность оборудования на рынке и его потребительскую ценность.

Этот случай демонстрирует, что изготовление высокоточных зубчатых передач – это результат глубокого взаимодействия материаловедения, процессов термообработки и технологий прецизионной обработки. Наше подразделение Gear Manufacturing, благодаря своим системным решениям, успешно помогло клиенту преодолеть технические трудности и закрепить свои ключевые преимущества в сфере производства высокотехнологичного оборудования. Если вы хотите узнать, как это решение может быть применено в вашей конкретной ситуации, свяжитесь с нашими техническими специалистами для индивидуального анализа.

Как оптимизировать затраты на производство шестерен, обеспечив при этом качество?

В сфере производства зубчатых передач оптимизация затрат означает не просто снижение цен, а систематическое повышение эффективности и устранение отходов посредством методов оптимизации стоимости при сохранении или даже повышении качества основного оборудования . Мы стремимся помочь клиентам достичь этой цели, используя следующие три аспекта:

1. Оптимизация пути процесса:

Тщательно анализируя конечные эксплуатационные характеристики зубчатых передач, мы подбираем наиболее экономичные и эффективные комбинации процессов. Например, сочетание «высокоскоростное зубофрезерование + зубошевингование» при соблюдении требований к производительности значительно снижает затраты по сравнению с первоначальным полным процессом зубошлифования.

2. Планирование пакетной экономии:

Мы разрабатываем оптимальные стратегии управления партиями и запасами для наших клиентов, исходя из годового спроса. Благодаря экономии за счёт масштаба производства зубчатых передач, достигается снижение затрат на закупку сырья и планирование производства, что обеспечивает экономию на партиях.

3. Улучшение использования материалов:

Начиная с проектирования заготовки, применяется технология получения формы, близкой к чистой, для минимизации припусков на обработку и оптимизации компоновки.Тем временем мы сортируем отходы и перерабатываем их; посредством систематического улучшения использования материалов зубчатых передач контролируем самые крупные статьи затрат с самого их возникновения.

Благодаря глубоким знаниям технологического процесса, крупномасштабному производству и тщательному управлению материалами зубчатых передач, подразделение Gear Manufacturing компании LS Manufacturing может предложить своим клиентам зубчатые изделия , которые сочетают в себе превосходное качество с оптимальной экономической эффективностью, достигая настоящего разделения ценности.

Как предотвратить распространенные виды отказов при производстве зубчатых передач?

В производстве прецизионных зубчатых передач предотвращение отказов важнее, чем последующее восстановление. В ходе этого процесса было рассмотрено несколько вариантов анализа отказов для интеграции предотвращения основных видов отказов на протяжении всего процесса, от проектирования до изготовления.

1. Предотвращение точечной коррозии:

Питтинговая коррозия возникает из-за контактной усталости поверхности зубьев. Для её предотвращения необходимо обеспечить достаточную твёрдость поверхности зубьев при проектировании и выбрать высокочистую сталь. В зубопрокатном производстве точный контроль процессов термообработки, таких как цементация и закалка, для обеспечения оптимального баланса между твёрдостью поверхности зубьев и прочностью сердцевины может значительно повысить стойкость к питтинговой коррозии.

2. Профилактика поломки зубов:

Поломка зубьев чаще всего происходит из-за перегрузки или сильного удара. Помимо выбора подходящих зубчатых передач для предотвращения перегрузки, строгий контроль дефектов материала при изготовлении и оптимизация процесса обработки переходной галтели основания зуба для устранения концентрации напряжений обеспечивают высокую ударную вязкость зубчатого колеса.

3. Предотвращение задиров:

Задиры возникают в условиях высоких скоростей и больших нагрузок, при которых происходит разрыв масляной пленки на поверхности зубьев. Профилактические меры включают использование противозадирных смазок, антифрикционную обработку поверхности зубьев, такую как фосфатирование или оксидирование, а также выбор материалов сопряжения для каждого типа зубчатых передач с превосходными противозадирными характеристиками.

Успешное производство зубчатых передач требует глубокой интеграции выбора правильного типа зубчатой передачи, материаловедения, термической обработки и технологий обработки поверхности для создания долговечного механизма для зубчатых передач, чтобы гарантировать надежность системы трансмиссии с самого начала.

Рисунок 5: Коллекция прецизионных кованых зубчатых передач от LS Manufacturing

Почему ведущие компании выбирают LS в качестве партнера по производству зубчатых передач?

На высококонкурентном мировом рынке ведущие компании выбирают партнёров по производству редукторов, исходя из их способности обеспечить системную гарантию — сочетание технологического совершенства и долгосрочной надёжности. Наши ключевые преимущества в области производства редукторов отражаются в трёх измерениях.

- Передовое оборудование гарантирует исключительную точность: мы инвестировали в ряд обрабатывающих центров с ЧПУ и полностью автоматизированных производственных линий в Германии и Швейцарии. Это создало прочную аппаратную основу для прецизионного производства зубчатых передач, гарантируя соответствие точности профиля зубьев и стабильности партий самым высоким международным стандартам.

- Глубокий опыт решения сложных технологических задач: более 20 лет работы в отрасли позволили нам накопить обширные базы данных технологических процессов, способных удовлетворить высокие нагрузки, низкий уровень шума, длительный срок службы и сложные требования с помощью проверенных индивидуальных решений в различных сценариях применения.

- Международная система качества гарантирует неизменность и надежность: все наши сотрудники придерживаются системы менеджмента качества IATF 16949 и внедряют высокие стандарты на каждом этапе производства, от сырья до готовой продукции. Это гарантирует, что каждый поставляемый нами продукт будет соответствовать всем строгим требованиям автомобильной промышленности.

Ведущие компании выбирают нас не просто как поставщика, а как стратегического партнера в сфере прецизионного производства зубчатых передач, обладая передовым оборудованием, богатым опытом и строгой системой. Благодаря нашему системному подходу к производству зубчатых передач мы обеспечиваем нашим клиентам прочную основу для конкурентоспособности на рынке.

Часто задаваемые вопросы

1. Каковы типичные сроки изготовления мелкосерийных шестерен?

Стандартный срок выполнения заказа от подтверждения заказа до завершения производства для стандартных проектов по изготовлению прецизионных зубчатых передач составляет 2–4 недели . Мы понимаем, насколько срочными могут быть задачи на этапах разработки и создания прототипов, поэтому мы подготовили канал быстрого реагирования. Он позволяет в первую очередь распределять мощности, чтобы гарантировать своевременную поставку небольших партий и срочных заказов.

2. Какой максимальный размер шестерни можно обработать?

Современные комплекты оборудования для обработки зубчатых передач обладают широким диапазоном обработки и способны стабильно производить детали с модулями от 1 до 20 , максимальным наружным диаметром 800 мм . Это позволяет удовлетворить большинство потребностей в обработке зубчатых передач, от микроинструментов до крупных промышленных трансмиссий.

3. Какие материалы лучше всего подходят для изготовления высоконагруженных трансмиссионных передач?

В условиях высоких нагрузок материалом для зубчатых передач служат высококачественные легированные стали, такие как 20CrMnTi и 42CrMo. После прецизионной цементации и термической обработки закалкой или отпуском достигается высокая твёрдость и износостойкость поверхности, а также прочная сердцевина, что крайне важно для обеспечения несущей способности и усталостной долговечности зубчатых передач.

4. Как добиться единообразия в массовом производстве шестерен?

При массовом производстве прецизионных зубчатых передач мы применяем систему качества IATF 16949. Суть: применение технологии статистического контроля процесса SPC и одновременно модели контроля «полный контроль первой детали + контроль производственного процесса + подтверждение последней детали» для систематического контроля ключевых параметров и обеспечения высокой стабильности и прослеживаемости качества во всех партиях.

Краткое содержание

Производство прецизионных зубчатых передач — это глубокая интеграция материалов, процессов и систем качества. Мы работаем над системными решениями, чтобы превратить экспертные знания в надежность и конкурентное преимущество ваших трансмиссий.

Отправьте свои требования прямо сейчас, чтобы получить бесплатное персональное предложение по оптимизации решения для производства зубчатых передач от экспертов LS Manufacturing. Нажмите здесь, чтобы загрузить свои требования и получить персональное решение.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Сайт: https://lsrpf.com/

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Услуги LS Manufacturing. Мы не предоставляем никаких явных или подразумеваемых заверений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть LS Manufacturing. Ответственность за это несет покупатель. Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Производственная группа LS

LS Manufacturing — ведущая компания в своей отрасли . Мы специализируемся на индивидуальных производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов. Мы специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing . Это означает оперативность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.lsrpf.com .